Твердость hrc р6м5: характеристики и расшифовка, применение и свойства стали

alexxlab | 18.12.1989 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 19265-73 |  Технические условия Технические условия | ||||||||||

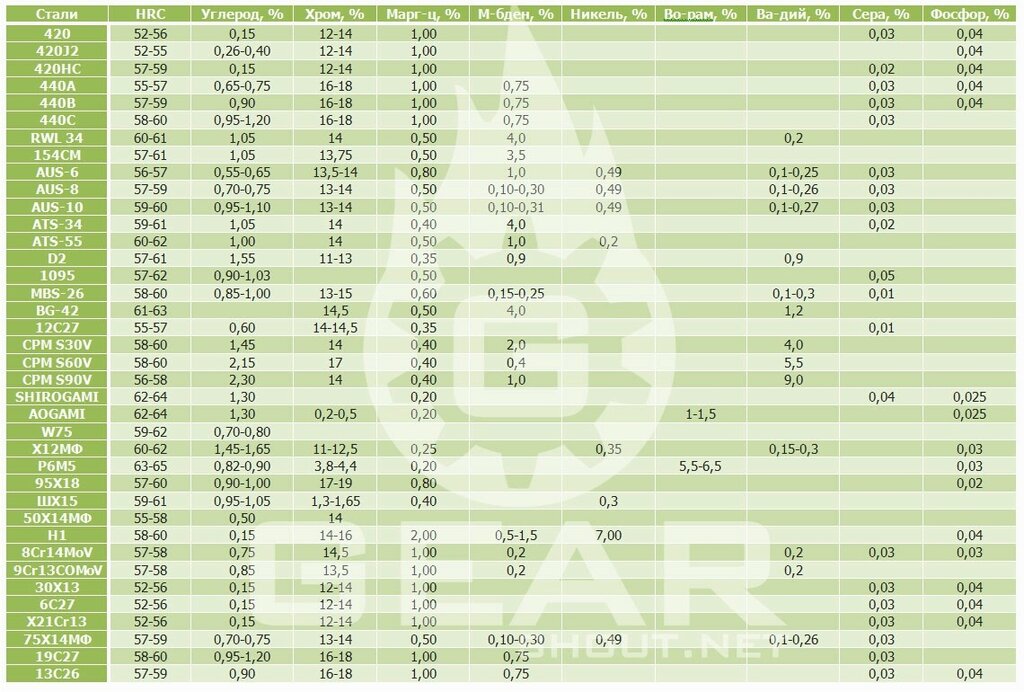

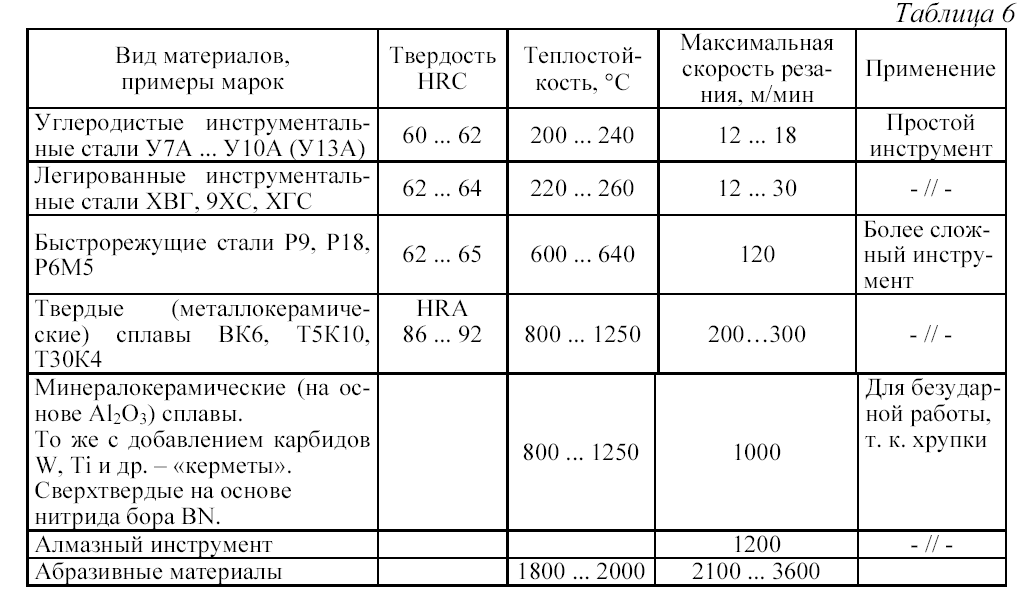

Химический состав Р6М5

Массовая доля элементов стали Р6М5 по ГОСТ 19265-73

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Cu (Медь) | W (Вольфрам) | Co (Кобальт) | Fe (Железо) |

| 0,82 – 0,9 | 0,2 – 0,5 | 0,2 – 0,5 | 3,8 – 4,4 | 4,8 – 5,3 | 1,7 – 2,1 | 5,5 – 6,5 | остальное |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Быстрорежущая сталь марки Р6М5 расшифровка, характеристики и применение, химический состав, термобработка, механические свойства

Содержание

- 1 Аналоги и заменители

- 2 Расшифровка стали Р6М5

- 3 Применение стали Р6М5

- 4 Вид поставки

- 5 Химический состав, % (ГОСТ 19265—73)

- 6 Термообработка стали Р6М5

- 6.

1 Закалка

1 Закалка - 6.2 Температура закалки стали Р6М5

- 6.3 Отпуск

- 6.

- 7 Критические точки, °С

- 8 Механические свойства (ГОСТ 19265-73)

- 9 Технологические свойства

- 10 Узнать еще

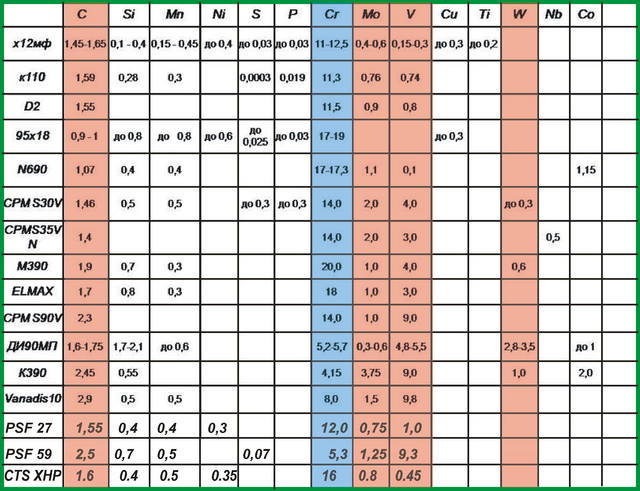

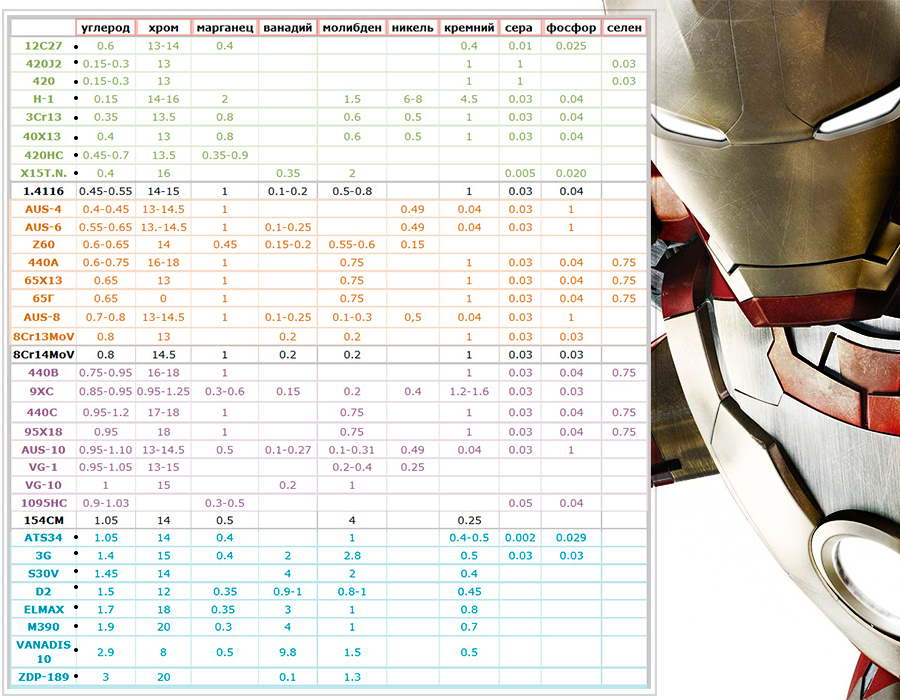

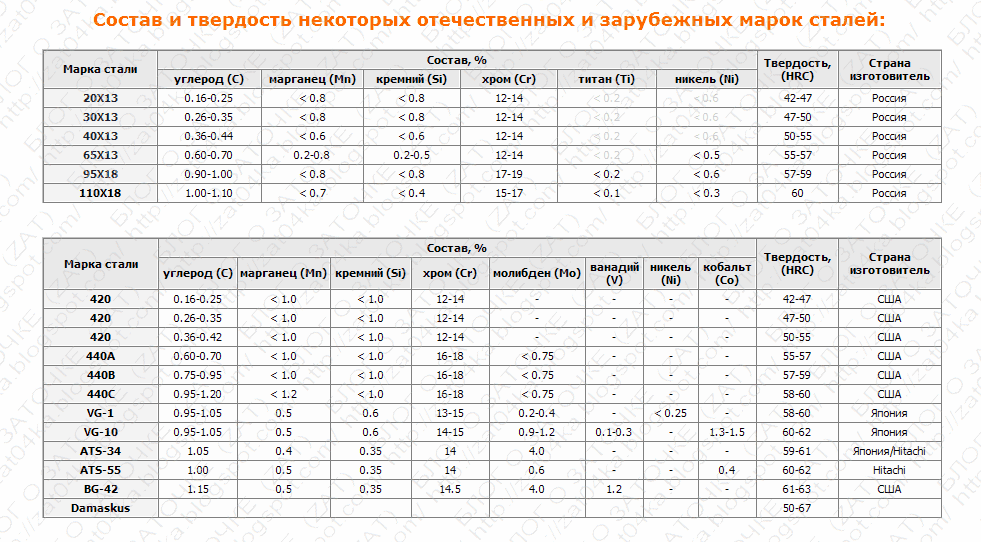

Аналоги и заменители

Иностранные аналоги — HS 6-5-2 (Германия, DIN), 1.3343 (Европа, En)

Расшифровка стали Р6М5

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 6 после буквы «Р» указывает содержание вольфрама в процентах, т.е. для стали Р6М5 содержание вольфрама 6%.

Буква «М» означает, что сталь легирована молибденом, а цифра 5 указывает содержание молибдена в процентах, т.е. молибдена в стали 5%.

Во всех быстрорежущих сталях содержится около 4% Хрома (Cr), но в обозначении марки буквы «Х» не указывается.

По требованию потребителей могут изготавливаться стали марок Р6М5 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае марка стали будет обозначаться Р6АМ5.

youtube.com/embed/XMvjyAGD3cM” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Применение стали Р6М5

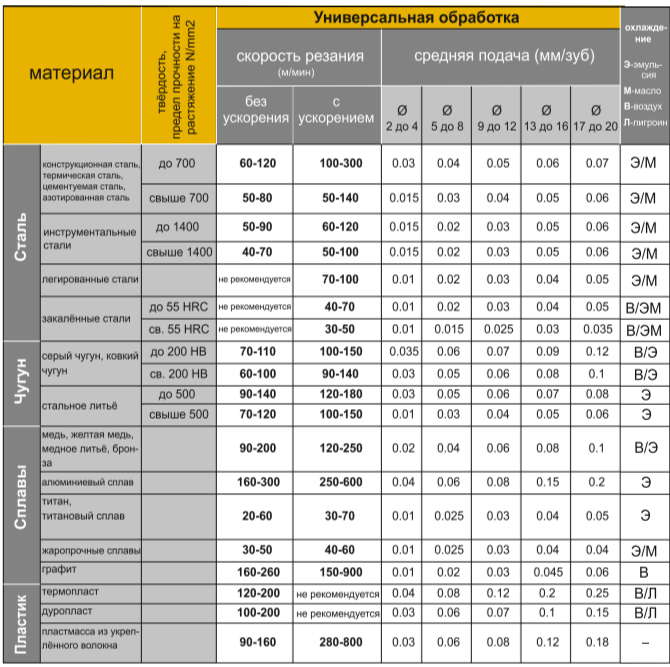

Сталь Р6М5 относится к вольфрамолибденовым сталям и применяется для изготовления — режущего инструмента всех видов для обработки при обычной скорости резания деталей из углеродистых и среднелегированных конструкционных сталей с пределами прочности до 90—100 МПа, а также зуборезных инструментов для обработки нержавеющих сталей.

Наиболее широко сталь Р6М5 применяется для изготовления сверл, метчиков, долбяков, протяжек и других инструментов. Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Недостатки:

а) повышенное обезуглероживание при нагреве выше 1000 С; ванны нагрева для закалки надо тщательно раскислять MgFa2

б) чувствительность отдельных плавок к перегреву и росту зерна при нагреве для закалки, что затрудняет установление одинаковых температур закалки

для инструментов разных плавок.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19265—73, ГОСТ 2590-88, ГОСТ 2591-88.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

Шлифованный пруток и серебрянка ГОСТ 19265—73, ГОСТ 14955—77.

Поковки и кованые заготовки ГОСТ 19265—73, ГОСТ 1133—71.

Химический состав, % (ГОСТ 19265—73)

| C | Cr | W | V | Mo | Mn | Si | Ni | S | P |

| не более | |||||||||

| 3,8-4,4 | 5,5-6,5 | 1,7-2,1 | 5,0-5,5 | 0,4 | 0,5 | 0,4 | 0,03 | 0,03 | |

Термообработка стали Р6М5

Закалка

Инструменты подогревают при 800-850°С 10-15 мин или при 1050-1100°С 3-5 мин, а крупные инструменты предварительно при 550-600°С 15-20 мин.

Нагрев выполняют в смеси ВаСl2 (78%) и NaCl (28%) при 800-850°С и в ВаСl2 при нагреве выше 1050°С. Соли каждые 8-12 ч раскисляют добавками 2—3% буры по массе или MgFa2 (4—5% по массе). Раскисление MgFa2 создает лучшую защиту и обязательно для сталей, легированных молибденом или кобальтом, как более чувствительных к обезуглероживанию.

Соли каждые 8-12 ч раскисляют добавками 2—3% буры по массе или MgFa2 (4—5% по массе). Раскисление MgFa2 создает лучшую защиту и обязательно для сталей, легированных молибденом или кобальтом, как более чувствительных к обезуглероживанию.

Выдержка при окончательном нагреве 10—12 с на 1 мм диаметра или наименьшей стороны (для стали В11М7К23 — 30—60 с).

Инструменты простой формы охлаждают в масле, а сложной — в горячих средах (KNO3) при 400—250°С.

Может быть и более высокая температура выдержки — 650°С.

Выдержка в горячих средах 3—5 мин при более высоких температурах и 8—15 мин при более низких.

Инструменты небольшой толщины (прорезные фрезы, пилы и др.) при 600—650°С помещают под пресс, а сверла диаметром 8—20 мм охлаждают под катком или между роликами правильной машины для уменьшения деформации.

Температуры закалки понижают на 10—15°С для инструментов небольшого сечения или сложной формы.

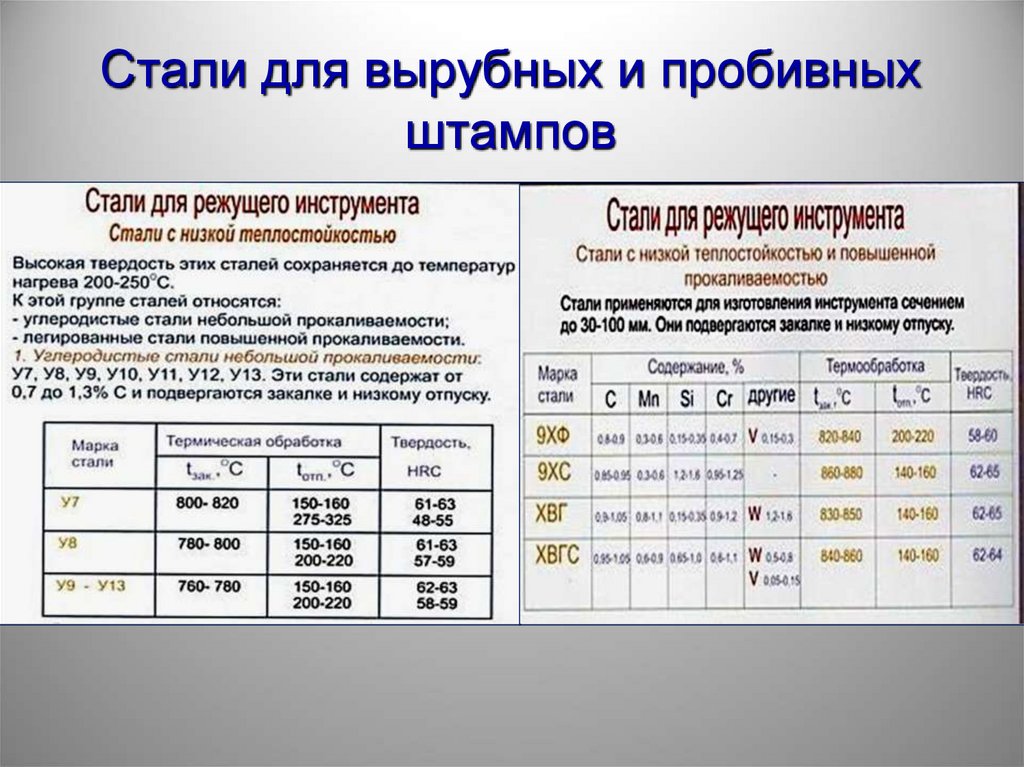

Температура закалки стали Р6М5

| Инструменты | Температура нагрева стали Р6М5, °С | Балл зерна | Твердость HRC после отпуска при 560°С и нагрева при 620°С (4 ч) |

| Крупные сверла и резцы | 1220-1240 | 10-8,5 | 60-61 |

| Остальные режущие инструменты | 1210-1230 | 10,5-9,5 | 59-60 |

| Остальные режущие инструменты | 1180-1200 | 12 | 56-57 |

Отпуск

После закалки выполняют многократный 2 раза для вольфрамомолибденовых.

Температуры первого отпуска 350—375°С, а второго 550—560°С для вольфрамомолибденовых сталей. Назначают также температуры первого отпуска 550—560°С, но твердость и теплостойкость в этом случае немного меньше.

Для инструментов небольшого сечения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют краткосрочный отпуск в течение 20 мин при 580—590°С для вольфрамомолибденовых сталей.

Отпуск после шлифования выполняют при 400—450°С в течение 30—40 мин для снятия напряжений и повышения стойкости инструментов.

Критические точки, °С

| Аc3 | Аc3 | Аr2 | Аrm |

| 800 | 860 | 720 | 780 |

Механические свойства (ГОСТ 19265-73)

| Режим термообработки | HRCz после отпуска | σизг, МПа | Красностойкость (HRC58), °С |

Закалка с 1200-1230 °С, охл. на воздухе, в масле, на воздухе, в масле, в расплаве солей; отпуск при 540- 560 °С, охл. в соляных ваннах | 63-65 | 320-360 | 620 |

Технологические свойства

Температура ковки, °С: начала — 1160, конца — 850.

Обрабатываемость резанием:

В отожженном состоянии при 255 HB

Kv = 0.8 (твердый сплав).

Kv = 0.6 (быстрорежущая сталь).

Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя используют цианирование, азотирование, сульфидирование, обработку паром.

Флекеночувствительность — не чувствительна.

Склоность к отпускной хрупкости.

Не применяется для сварных конструкций.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

Температура критических точек материала Р6М5: Ac 1 = 815 , Ar 1 = 730 Твердость материала Р6М5 после отжига: HB = 255 Заменитель – сталь Р18. Применяется для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: пониженная (ГОСТ 19265-73) Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей.

Температура критических точек материала: Ac 1 = 820 , Ac 3 (Ac m ) = 850 , Ar 1 = 720 Твердость материала после отжига: HB = 255 Заменитель – сталь Р12. Применяется для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: повышенная (ГОСТ 19265-73) Применяется для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

Температура критических точек материала: Ac 1 = 815 , Ar 1 = 725 Твердость материала после отжига: HB = 269 Применяется для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки.

Технологические свойства Температура ковки: Начала 1160°, конца 850°. Шлифуемость: хорошая (ГОСТ 19265-73) Применяется для инструмента простой формы при обработке углеродистых и малолегированных сталей.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.3343, HS6-5-2, AISI M2, S6-5-2

Быстрорежущая вольфрамомолибденовая сталь HS6-5-2C, S6-5-2, 1.

3343, AISI M2 по ISO 4957, DIN 17350.

3343, AISI M2 по ISO 4957, DIN 17350.

| Standard | Steel Grade | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Chemical Composition % | ||||||||||||||||||||||

| C: | Mn: | Si: | P: | S: | Cr: | Mo: | Никель: | В: | W: | CO: | ||||||||||||

| PN | SW7M | |||||||||||||||||||||

| 0,82 – 0,92 | <0,4 | 0,82 – 0,92 | . | 4.5 – 5.5 | <0.4 | 1.7 – 2.1 | 6.0 – 7.0 | <0.5 | ||||||||||||||

| ISO | HS6-5-2C | |||||||||||||||||||||

0.86 – 0. 94 94 | <0.4 | <0.45 | <0.03 | <0.03 | 3.8 – 4.5 | 4.7 – 5.2 | – | 1.7 – 2.1 | 5.9 – 6.7 | – | ||||||||||||

| ISO | HS6-5-2 – 1,3339 | |||||||||||||||||||||

| 0,80 – 0,88 | <0,4 | <0,45 | <0,4 | .0049 | 3.8 – 4.5 | 4.7 – 5.2 | – | 1.7 – 2.1 | 5.9 – 6.7 | – | ||||||||||||

| DIN | S6-5-2 – 1.3343 | |||||||||||||||||||||

| 0.86 – 0.94 | <0.4 | <0.45 | <0.03 | <0.03 | 3.8 – 4.5 | 4.7 – 5.2 | – | 1.7 – 2.0 | 6.0 – 6.7 | – | ||||||||||||

| NF | Z85WDCV06-05-04-02 | |||||||||||||||||||||

0. 80 – 0.87 80 – 0.87 | <0.4 | <0.5 | <0.03 | <0.03 | 3.5 – 4.5 | 4.6 – 5.3 | – | 1,7 – 2,2 | 5,7 – 6,7 | – | ||||||||||||

| ASTM | UNS T11302 – AISI M2 | 99999999999509 UNS T11302 – AISI M2999999999999999999507 UNS T11302 – AISI M29999999999999970.78 – 0.88 | 0.15 – 0.40 | 0.20 – 0.45 | <0.03 | <0.03 | 3.75 – 4.50 | 4.5 – 5.5 | – | 1.75 – 2.20 | 5.50 – 6.75 | – | ||||||||||

| GOST | R6M5 – r6M5 | |||||||||||||||||||||

| 0,82 – 0,90 | <0,5 | <0,5 | <0,03 | 66 <0,5 | <0,03 | 6 <0,5 | <0,03 | 6 <0,5 | <0,03 | 9966.3.80 – 4.40 | 4.8 – 5.3 | <0.4 | 1.7 – 2.1 | 5.5 – 6.5 | <0.5 | |||||||

S6-5-2, HS6-5-2, 1.3343 – Спецификация и применение

Быстрорежущая сталь с очень хорошим коэффициентом полезного действия, пластичностью, стойкостью к истиранию и кручению, ударной вязкостью, применяемая для работы с изделиями прочностью более 830 МПа. Он используется в производстве сверл, лезвий, ножей, спиральных сверл, инструментов для нарезания резьбы, протяжных инструментов, зубчатых инструментов, фрез, разверток оправки, концевых фрез и сегментов дисковых пил. SW7M/1.3343 склонен к обезуглероживанию и перегреву при термообработке. После закалки и отпуска достигает твердости выше 63 HRC.

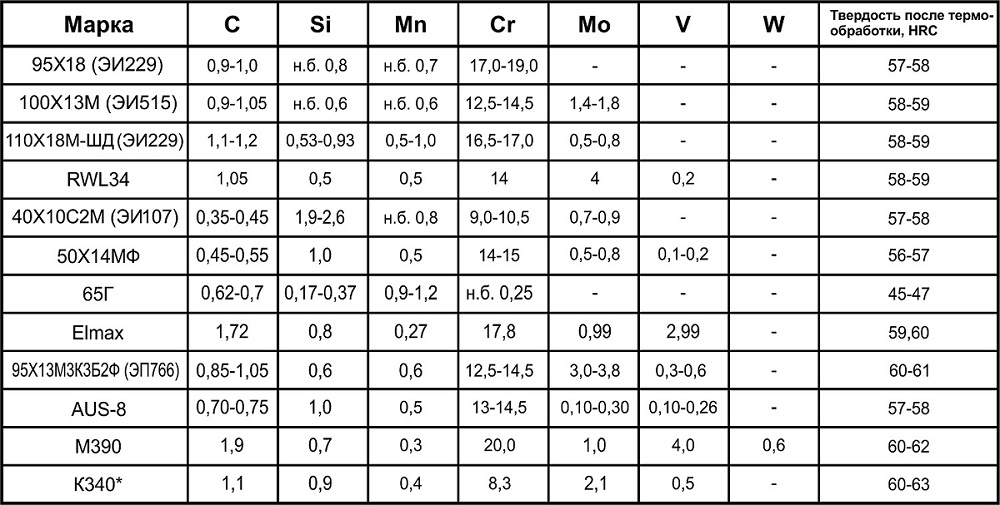

Механические свойства SW7M, S6-5-2, HS6-5-2C, 1.3343

- Твердость в состоянии поставки +A: <269 HB

- Твердость в состоянии поставки +A+C: <319 HB

- Твердость в состоянии поставки +A+CR: <339 HB

- Твердость после закалки и отпуска:

- при 300 ℃ = 61,5 HRC

- при 350 ℃ = 62 HRC

- при 400 ℃ = 62 HRC

- 7 ℃ = 63 HRC

- при 500 ℃ = 65 HRC

- при 550 ℃ = 65 HRC

- AT 600 ℃ = 60 HRC

- AT 650 ℃ = 52 HRC

Процессы тепла и пластика SW7M, S6-5-2, HS6-5-2C, 1,333333333.

Stleef:,,,,,,,. Умягчающий отжиг при температуре 800 – 900 ℃

Stleef:,,,,,,,. Умягчающий отжиг при температуре 800 – 900 ℃В указанных выше марках

9028

- Прутки тянутые, горячекатаные, кованые быстрорежущие 1.3343, HS6-5-2, S6-5-2, HS6-5-2C

- Листы из быстрорежущей стали 1.3343, HS6-5-2, S6-5-2, HS6-5-2C

Другие заменители и аналоги марки:

SW7M, 1.3343, HS6-5-2C, HS6-5-2, S6-5-2, 1.3339, X82WMoCrV6-5-4, X80WMoCrV6-5-4, X 82 WMoCrV 6-5-4, X 80 WMoCrV 6-5-4, R6M5, AISI M2, SKH51, SS 2722, R6, W6Mo5Cr4V2, CSN 19830, 1. 3553, SC6-5-2, SC 6-5-2, 1.3341, БС БМ2, X82WMo0605KU, X 80 WMo 06 05 КУ, RP5, EM2, F-550.A, UNS T11302, AISI M-2, HS 6-5-2 C, S 6-5-2, Р6М5, R6M5.

3553, SC6-5-2, SC 6-5-2, 1.3341, БС БМ2, X82WMo0605KU, X 80 WMo 06 05 КУ, RP5, EM2, F-550.A, UNS T11302, AISI M-2, HS 6-5-2 C, S 6-5-2, Р6М5, R6M5.

Морфология карбидов и микроструктура стали Р6М5 электронно-лучевого переплава.

Ускоренное контролируемое охлаждение при затвердевании с высокой скоростью стальные слитки, изготовленные методами специальной электрометаллургии, в частности ЭБКПЧ, вызывает фазовые и структурные изменения, которые оказывают существенное влияние на свойства металла слитка. Это широко открывает возможности получения качественных слитков с заданным комплексом механические и эксплуатационные свойства путем изменения контролируемых параметры технологического процесса переплава и последующего обработки [1-4].

Данные по контролю структурообразования слитков из быстрорежущей стали

в EBCHR практически отсутствуют в литературе. В этой связи

особенности структурообразования, морфология эвтектики, фазовые и

химические составы быстрорежущей стали Р6М5 электронно-лучевой

в данной работе исследуются переплавки.

Методика исследования. Цилиндрические слитки 70, 100 и 130

мм и слябы размером 140 х 160 мм из быстрорежущей стали Р6М5, выпускаемые

методом ЭБПЧ из промышленных отходов инструментального производства по

разработанная НПП «Геконт» технология, использовались в качестве

объекты исследования [5]. Образцы для исследования были вырезаны

из головной, средней и донной частей слитков вдоль и поперек оси.

Микроструктуру образцов исследовали на оптическом микроскопе. <

Результаты исследований и их обсуждение. Химическая

анализ образцов из быстрорежущей стали Р6М5 (ЭБЧР) соответствует

марочный по ГОСТ 19265-73 (табл. 1).

Химическая

анализ образцов из быстрорежущей стали Р6М5 (ЭБЧР) соответствует

марочный по ГОСТ 19265-73 (табл. 1).

Быстрорежущая сталь относится к ледебуритовому классу и

в литом состоянии характеризуется низкими показателями механических и

технологические свойства, особенно пластичность. Вот почему

эффективный выход металла на первой стадии процесса низкий. Особенности

первичная конструкция из литой стали сохраняется даже после полного нагрева

лечения и оказывают определяющее влияние на формирование высокоскоростных

свойства стали. Значительная доля эвтектики присутствует в

конструкция из быстрорежущей стали. При затвердевании в вольфрамо-молибденовых сталях образуются эвтектики четырех морфологических типов, которые имеют

широкий диапазон затвердевания (1430-1235 [град]С), возможен:

каркасные (на основе карбида М6С), стержневые и пластинчатые

(на основе метастабильного карбида [M2]C) и карбида MC. За

обеспечение максимальной технологической пластичности производства быстрорежущей стали

пластинчатой или стержневой эвтектики на основе карбида [M. sub.sub.C] с мелким аустенитным зерном и равномерным распределением структурных составляющих по всей

объем слитка желателен [6].

sub.sub.C] с мелким аустенитным зерном и равномерным распределением структурных составляющих по всей

объем слитка желателен [6].

Исследование поперечных макрошаблонов из быстрорежущей стали Р6М5 (ЭБПЧ) показали, что их макроструктура имеет плотную однородную структура; дефекты сегрегационного и усадочного характера не присутствует, благодаря чему в структуре площади поверхности равноосные кристаллы диаметром 0,4-1,0 мм (в зависимости от размера слитка) и в центре в части слитка обнаружены столбчатые кристаллиты. В макроструктуре продольных сечений слитка оси дендритов, ориентированные под углом 30-40[градусов] к краевым зонам (нормально к фронту затвердевания зона), выделяются.

Микроструктура литой быстрорежущей стали Р6М5 (ЭБХР) состоит из

границы зерен мартенсита (балл аустенитного зерна 9-10), остаточная

аустенит, разорванная карбидная сетка (показатель карбидной неоднородности по

по ГОСТ 19265-73 шкала 2, есть 6-7) и дисперсные карбиды, равномерно

распределяется по всему объему слитков (рис. 1, а).

1, а).

Повышенная (10-102 [град]С/с) скорость охлаждения перегретого в

расплавление стали промежуточного блока, образовавшееся в ЭБПЧ при затвердевании в

медный водоохлаждаемый шликерный кристаллизатор изменение кинетики его эвтектики

затвердевание, влияющее на количество, морфологию и характер

распределение эвтектической составляющей структуры. Твердосплавная сеть

вокруг мартенситных зерен рвется (дискретно), а сама эвтектика

Толщина 2-7 мм имеет тонкую нежную структуру (рис. 2).

На дифрактограммах, снятых с образцов из литой стали Р6М5 (ЭБПЧР) (рис. 3, а), кроме интерференций а-твердого раствора (мартенситные) пики сравнительной интенсивности от карбида [M.sub.6]C, входящий в состав скелетной эвтектики, из метастабильных [M 2 ]C (слоистая эвтектика), а из тугоплавкого карбида MC (VC) подарок. Общее количество карбидной фазы в структуре литой стали составляет 18-22 об.%.

Максимумы помех от аустенита неразличимы на

дифрактограммы из-за одинакового значения параметра d/n (угл. положение интерференции) для аналогичных максимумов карбида [M.sub.6]C,

когерентно связан с ним в эвтектике. Вот почему количество

остаточный аустенит в структуре литой быстрорежущей стали Р6М5 (ЭБЧР)

определяли методом магнитного анализа на магнитных

аустенометр МАК-2М по эталону из закаленного и

отожженная сталь Р6М5. Он был относительно низким (10-12 об.%).

положение интерференции) для аналогичных максимумов карбида [M.sub.6]C,

когерентно связан с ним в эвтектике. Вот почему количество

остаточный аустенит в структуре литой быстрорежущей стали Р6М5 (ЭБЧР)

определяли методом магнитного анализа на магнитных

аустенометр МАК-2М по эталону из закаленного и

отожженная сталь Р6М5. Он был относительно низким (10-12 об.%).

Результаты рентгеномикроспектрального анализа и данные сканирования микроскопии, полученной в режиме «фазового контраста» в обратно рассеянных электронов (БЭИ), подтверждено наличие в структуре литая сталь Р6М5 (ЭБХР) из карбидов [М6]С, [М2]С, МС и дисперсные вторичные карбиды, равномерно распределенные по объему зерна (Рисунок 4).

Анализ распределения основных легирующих элементов по структурным

и фазовых составляющих литой стали Р6М5 (ЭБЧР) свидетельствует о высоком уровне

твердорастворное (мартенситное) легирование. Хром распределен равномерно

между карбидами и твердым раствором связаны вольфрам и молибден

в основном в карбидах [M6]C и [M2]C, а ванадий — в MC (VC). В состав карбидной фазы входят также вторичные карбиды на

основе хрома [M.sub.23.C.sub.6] и [M.sub.3.C.sub.2,], которые являются

рентгенологически неразличим из-за высокой дисперсности.

В состав карбидной фазы входят также вторичные карбиды на

основе хрома [M.sub.23.C.sub.6] и [M.sub.3.C.sub.2,], которые являются

рентгенологически неразличим из-за высокой дисперсности.

Изготовленные слитки из стали Р6М5 (ЭБЧР) подвергнуты гомогенизационный изотермический отжиг по схеме: аустенизация – нагрев до 880-900°С, выдержка 3 ч. (эвтектоидное превращение), охлаждение до 760-780°С, изотермическая выдержка в течение 6 ч (диффузионное превращение) с последующим медленное охлаждение с печью до 400 [градусов] C. Для защиты поверхность слитка от обезуглероживания и окисления отливки использовались железная стружка и защитная атмосфера в печи (эндогаз).

[РИСУНОК 1 ОПУЩЕН]

[РИСУНОК 2 ОПУЩЕН]

[РИСУНОК 3 ОПУЩЕН]

Структура отожженной стали по представленной схеме

состоит из глобулярных зерен сорбитовидного перлита (зерновой счет

по ГОСТ 19265-73 – 9-10), остатки порванной карбидной сетки

по границам зерен, и равномерно распределенные дисперсные карбиды

(рис. 1, б).

1, б).

Для определения оптимальных условий окончательной термической обработки высокопрочных быстрорежущая сталь Р6М5 (ЭБЧР) влияние параметров закалки и отпуска на его структуру, фазовый состав, твердость и термостойкость. исследован (табл. 2).

Значения твердости HRC стали Р6М5 (ЭБЧР) составляли в зависимости от охлаждающая среда для закалки после дополнительного отпуска при температура 580 [градусов] C в течение 180 мин, следующим образом: [KNO.sub.sub.3] + 30 % NaOH (400-420°С) – 61,0-62,0; масло – 61,0-61,5; вода – 60,0-61,5; воздух – 58,5-59,0.

Структура быстрорежущей стали Р6М5 (ЭБХР) после закалки состоит

игольчатого мартенсита, остаточного аустенита, остатков карбидной сетки

по границам зерен и структурно изолированные карбиды компактных

форма, равномерно распределенная по сечению металлографического образца

(рис. 1, в). Высоколегированный мартенсит быстрорежущей стали относительно

трудно поддается травлению. Количество остаточного аустенита составляет

14-18 об. %.

%.

При отпуске закаленной быстрорежущей стали требуется вторичная закалка

место в металле за счет выделения из твердого раствора дисперсных

избыток карбидов, а при последующем охлаждении превращение остаточных

происходит превращение аустенита в мартенсит. По ходу микроструктуры

исследования было установлено, что в образцах, нагретых для закалки

ниже принятого диапазона температур, а после однократного отпуска

границы многогранников (зерен) сохраняются в структуре. Против

на фоне мартенсита остаются поля, обогащенные аустенитом с

низкая способность к травлению. При повышении температуры нагрева на

закалка размер зерен увеличивается с балла 10-11 при 1180

[градусов]C до 8-9 балловпри 1240 [град.]С (ГОСТ 5639-65, шкала 1).

Структура быстрорежущей стали Р6М5 (ЭБЧР) после отпуска

состоит из высоколегированного мартенсита отпуска, остаточного аустенита (3-5

об.%), остатки разорванной карбидной сетки по границам и

карбиды, основным из которых является [M.sub.6]C. [M. sub.3.C.sub.2] и MC,

которые составляют 8-12 об.% всей карбидной фазы, также присутствуют

(рис. 1, г). Мартенситная структура между карбидными линиями

неигольчатого характера из-за микросегрегации, а в областях

накопление карбидов игольчатого мартенсита с низкой травильной способностью

настоящее.

sub.3.C.sub.2] и MC,

которые составляют 8-12 об.% всей карбидной фазы, также присутствуют

(рис. 1, г). Мартенситная структура между карбидными линиями

неигольчатого характера из-за микросегрегации, а в областях

накопление карбидов игольчатого мартенсита с низкой травильной способностью

настоящее.

[РИСУНОК 4 ОПУЩЕН]

Анализ дифрактограмм от закаленных и отпущенных образцов (рис. 3, б) доказывает, что при их нагреве до закалки температуры в исходном метастабильном карбиде [M.sub.sub.2]C происходит его превращение в более устойчивые карбиды MC и [M.sub.6]C с последующая коагуляция. Уменьшение удельного углового расширения пиков мартенситных интерференционных линий и увеличение их интенсивности. также обнаружено, что свидетельствует о снижении внутренних напряжений в твердом раствор и кубическая структура мартенсита после двукратного отпуска закаленная быстрорежущая сталь.

ВЫВОДЫ

1. Показано, что структурные изменения, происходящие на стадии

затвердевание расплава быстрорежущей стали Р6М5 в ЭБПЧ оказывает

благоприятное влияние на фазовые превращения и образование

однородная дисперсная структура литого металла.

2. Установлено, что при электронно-лучевом переплаве в структуру литой быстрорежущей стали Р6М5 образуют эвтектики двух типов: пластинчатый (55-60 об.%) на основе метастабильного карбида [М2]С, и каркасный на основе карбида [M.sub.6]C.

3. Обнаружено выделение тугоплавких карбидов типа МС в стали Р6М5 (ЭБХР) при затвердевании на стадии перитектического превращения и не образуют эвтектики.

[1.] Чаус А.С., Рудницкий Ф.И. (2003) Структура и свойства из литой быстроохлаждаемой быстрорежущей стали Р6М5. Металловедение и срок. Обраб. Металлов, 5, 3-7.

[2.] Балабанов П.А., Борымский О.О., Делеви В.Г. (2004) Структура и механические свойства матриц сосудов высокого давления из стали Р6М5 производится различными способами. Металлознавство та Оброб. Металлов, 1, 7-11.

[3.] Шпак П.А., Гречанюк В.Г., Осокин В.А. (2002) Влияние

Электронно-лучевой переплав на структуру и свойства быстрорежущей стали

Р6М5. Успехи электрометаллургии, 3, 12-14.

[4.] Боккалини, М., Гольдштейн, Х. (2001) Затвердевание скоростная сталь. Междунар. Материалы обр., 46(2), 92-107.

[5.] Гречанюк М.И., Афанасьев И.Б., Шпак П.О. и другие. Метод производства полуфабрикатов для инструментов из быстрорежущей стали и приборов для его реализации. Пат. 37658 Украина. Междунар. Кл. С22 В9/22, С38/12, 38/10. Опубл. 15.07.2003.

[6.] Нижниковская П.Ф., Калинушкин Е.П., Снаговский Л.М. и др. др. (1982) Формирование структуры быстрорежущей стали в кристаллизация. Металловедение и срок. Обраб. Металлов, 11, 23-30.

П.А. ШПАК, Н.И. ГРЕЧАНЮК, В.А. ОСОКИН и А.А. АРТЕМЧУК

Научно-производственное предприятие <<Геконт>>, Винница, Украина

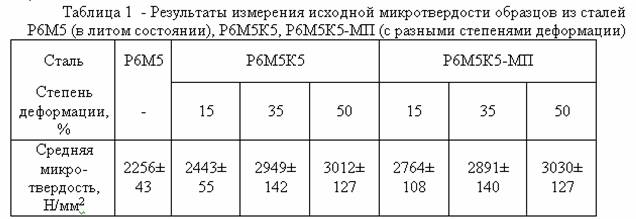

Таблица 1. Химический состав быстрорежущей стали Р6М5 Объект Массовая доля элементов, % расследование C W Mo Р6М5 (ЭБЧР) * 0,896,2 5,1 Р6М5 (ГОСТ 0,82-0,90 5,50-6,50 4,80-5,30 19265-73) Объект Массовая доля элементов, % исследование Cr V Mn Р6М5 (ЭБХР) * 3,8 1,86 0,28 Р6М5 (ГОСТ 3,80-4,40 1,70-2,10 0,20-0,50 19265-73) Объект Массовая доля элементов, % изучение Р6М5 (ЭБЧР) * Si S P Р6М5 (ГОСТ 0,3 0,011 0,019 19265-73) 0,20-0,50 [больше или [больше или равно] 0,025 равно] 0,03 * Результат усреднен для 5 образцов.Таблица 2. Твердость HRC стали Р6М5 (ЭБЧР) после отпуска закалка Нагрев Закалка Отпуск при температуре 560 [градусов] C температура для первого второго третьего закалка, [градусы]С 1180 61,0-61,5 61-63 62-64 62,5-64,0 1200 59.0-60,5 62-63 63-64 63,0-65,0 1220 58,0-59,5 62-63 63-65 63,0-65,5 1240 58,0-60,0 62-63 62-65 63,0-65,0

Исследование стойкости инструмента при точении стали AISI D6

[1] Э. Аслан, Н. Камуску: Научный журнал Университета Гази, том. 18 (2005), стр. 453.

[2] JD Davim, L. Figueira: Mater Design Vol. 28 (2007), 1186–1191.

[3]

Л. Фигейра, Дж. П. Дэвим: Mater Manuf Process Vol. 24 (2009 г.), с.1373.

Фигейра, Дж. П. Дэвим: Mater Manuf Process Vol. 24 (2009 г.), с.1373.

[4] H. Bouchelaghem, MA Yallese, T. Mabrouki, A. Amirat и JF Rigal: Mach Sci Technol Vol. 14 (2010), стр. 471.

[5] С. Тамижманий, Б. Б. Омар, С. Сапарудин, С. Хасан: J Achieve Mater Manuf Engine Vol. 26, с.139.

[6]

М.А. Яллезе, К. Шауи, Н. Зегиб, Л. Булануар, Жан-Ф. Ригал: J Mater Process Tech Vol. 209 (2009), стр. 1092.

Булануар, Жан-Ф. Ригал: J Mater Process Tech Vol. 209 (2009), стр. 1092.

[7] В.Н. Гаитонд, С.Р. Карник, Л. Фигейра и С.Дж.П. Дэвим: Int J Refract Met H Vol. 27 (2009 г.), стр.754.

[8] Х. Бушелагхем, М.А. Яллезе, А. Амират и С. Белхади: Механика Том. 3 (2007), стр. 57.

[9]

Дж.Г. Лима, Р.Ф. Авила, А.М. Абрао, М. Фаустино и Дж. П. Дэвим: J Mater Process Tech Vol. 169 (2005), стр. 388.

П. Дэвим: J Mater Process Tech Vol. 169 (2005), стр. 388.

[10] Ю. Исык: Mater Design Vol. 28 (2007), стр. 1417.

[11] Х.М. Лин, Ю.С. Ляо и К.С. Вэй: Носить Том. 264 (2008), стр. 679.

[12] Л. Озлер, А. Инан и К. Озель: Int J Mach Tool Manu Vol. 41 (2001), стр. 163.

[13]

X.

1 Закалка

1 Закалка 21

21 8 – 5.3

8 – 5.3 Отпуск трехкратный по 1 ч.

Отпуск трехкратный по 1 ч. электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 8 – 0.9

8 – 0.9 5

5 электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 8 – 1

8 – 1 50

50 электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 02 – 1.12

02 – 1.12 0049

0049 Таблица 2. Твердость HRC стали Р6М5 (ЭБЧР) после отпуска

закалка

Нагрев Закалка Отпуск при температуре 560 [градусов] C

температура

для первого второго третьего

закалка,

[градусы]С

1180 61,0-61,5 61-63 62-64 62,5-64,0

1200 59.0-60,5 62-63 63-64 63,0-65,0

1220 58,0-59,5 62-63 63-65 63,0-65,5

1240 58,0-60,0 62-63 62-65 63,0-65,0

Таблица 2. Твердость HRC стали Р6М5 (ЭБЧР) после отпуска

закалка

Нагрев Закалка Отпуск при температуре 560 [градусов] C

температура

для первого второго третьего

закалка,

[градусы]С

1180 61,0-61,5 61-63 62-64 62,5-64,0

1200 59.0-60,5 62-63 63-64 63,0-65,0

1220 58,0-59,5 62-63 63-65 63,0-65,5

1240 58,0-60,0 62-63 62-65 63,0-65,0