Твердость hrc в hb: Таблица соответствия HB – HRC

alexxlab | 07.05.2023 | 0 | Разное

5. Определение твердости металлических образцов км по методу Польди

Метод Польди [4, 5], называемый также методом двойного отпечатказаключается в одновременном вдавливании индентора – стального закаленного шарика диаметром D = 10 мм в поверхность детали (или образца испытуемого материала) и в поверхность эталона. В результате получают 2 отпечатка – один на образце и второй на эталоне. Эталон представляет собой отрезок стального прутка квадратного сечения, твердость которого HBэ известна (заранее найдена методом Бринелля или Роквелла).

Для определения твердости HB материала образца или детали измеряют диаметры отпечатков d, мм на образце (детали) и на эталоне dэ, мм. Если оказывается, что d = dэ, следует вывод: HB = HBэ. Однако, наиболее вероятный результат измерений: d

В этом случае делают несложный расчет.

Исходя из соотношений:

В этом случае делают несложный расчет.

Исходя из соотношений:HB = F ÷ S и HBэ = F ÷ Sэ,

где S и Sэ – площади отпечатков (см. метод Бринелля), получим

= HBэ (Sэ ÷ S) = HBэ (dэ2 ÷ d2)

Если dэ > d (величина дроби больше единицы), твердость

испытуемого материала больше, чем

твердость материала эталона и наоборот.

Метод отличается простотой. Прибор

Польди состоит из шести деталей: бойка,

передающего при ударе молотком усилие

вдавливания, крышки, корпуса, эталона,

шарика и пружины, служащей для прижатия

бойка к эталону. При испытаниях прибор

ставят перпендикулярно поверхности

испытуемого образца или детали и наносят

по бойку молотком удар средней силы, в

результате образуются два отпечатка:

на эталоне и на образце.

Незначительные размеры и масса прибора Польди делают этот метод незаменимым в случаях, когда требуется оценить твердость массивных крупногабаритных изделий – гребных винтов, судовых поковок и отливок – на месте, не перемещая их в лабораторию, не вырезая пробу.

Методу Польди, как разновидности метода Бринелля, присущи все преимущества и недостатки последнего, но есть весьма важное для производства преимущество – портативность и удобство пользования, что компенсирует невысокую точность измерений.

6. При выполнении лабораторной работы необходимо:

.1. получить у преподавателя прибор Польди и образец для испытаний.

. 2.

изучить прибор и сделать его эскиз с

обозначением всех частей. Сделать

другие эскизы и рисунки (см. форму

отчета, Приложение № 1.7).

2.

изучить прибор и сделать его эскиз с

обозначением всех частей. Сделать

другие эскизы и рисунки (см. форму

отчета, Приложение № 1.7).

.3. убедиться, что на поверхности образца отсутствуют загрязнения и ржавчина. При необходимости образец очистить.

.4. поместить образец на жесткое основание.

.5. приставить прибор перпендикулярно поверхности образца, обеспечив касание шариком поверхности.

.6. нанести средней силы удар молотком по бойку.

.7. измерить троекратно диаметры отпечатков на образце d и эталоне

dэ, который для измерения отпечатка надлежит из прибора вытащить.

.8. занести результаты измерений в таблицу (см. форму отчета, Приложение № 1.7).

.9. вставить эталон в прибор так, чтобы против шарика не было старого отпечатка.

.10. повторить операции 5, 6, 7, 8, 9.

.11.

найти среднеарифметические величины d и dэ.

.12. уточнив у преподавателя величину HBэ найти по приведенной выше формуле твердость HB образца.

.13. найти HB образца по таблице Приложения № 1.2 (по среднеарифметическому значению d).

.14. под руководством преподавателя произвести измерение твердости образца на приборе Роквелла (см. Приложение № 1.4).

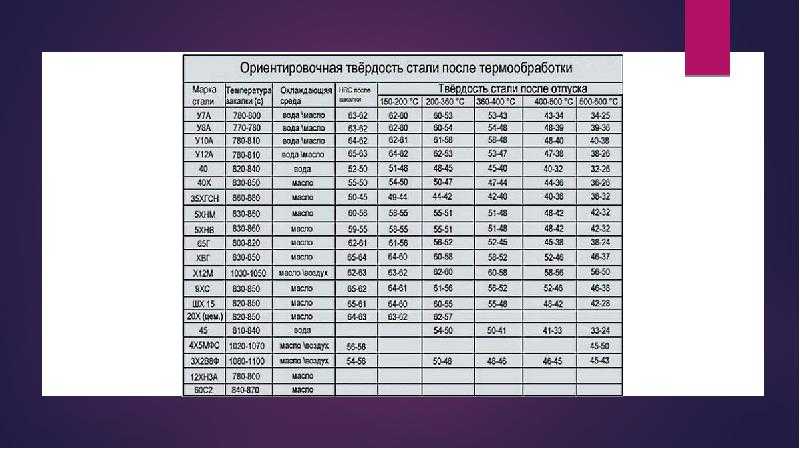

.15. перевести найденное число твердости HRC в число твердости по Бринеллю, используя соотношение HB =10HRC.

.16. сопоставить результаты по п.п. 12, 13 и 14 и оценить погрешность при использовании метода Польди.

.17. найти предел прочности при растяжении σb материала образца по выражению

σв = к НВ (см. Приложение № 1.3).

.18. составить отчет по работе (см. Приложение № 1.7), включив в него Приложения № 1.1 и № 1.3.

7. Новые понятия – термины:

Процедура отбора

проб

Относительное удлинение

Деформация

Деформация пластическая

Деформация остаточная

Деформация упругая

Прочность

Твердость

Индентор

Предел текучести (физический) Предел прочности

Пластичность

Предел текучести условный

Упругость

Вязкость

Товарная форма

Метод Бринелля

Метод Шора

Проба

Метод УЗК

Разрывная машина

Закон Гука

Метод Виккерса

Метод Роквелла

Метод Польди

Метод царапания

Образец

Относительное сужение

Предел упругости

Ползучесть

Показатели

Хрупкость

Напряжение

8. Для

защиты отчета необходимо как минимум усвоить

информацию, содержащуюся в разделах

данных указаний, знать ответы на все

контрольные вопросы теста (см. Приложение

№ 1.6), знать определения всех новых

терминов, усвоить обозначения, названия

и размерность всех показателей

механических свойств (см. таблицу,

Приложение № 1.1.). Отчет по работе по

содержанию и объему должен соответствовать

прилагаемой форме (см. Приложение №

1.7.).

Для

защиты отчета необходимо как минимум усвоить

информацию, содержащуюся в разделах

данных указаний, знать ответы на все

контрольные вопросы теста (см. Приложение

№ 1.6), знать определения всех новых

терминов, усвоить обозначения, названия

и размерность всех показателей

механических свойств (см. таблицу,

Приложение № 1.1.). Отчет по работе по

содержанию и объему должен соответствовать

прилагаемой форме (см. Приложение №

1.7.).

Список литературы

1. ГОСТ 1497–84. Металлы. Методы испытаний на растяжение.

2. ГОСТ 9454–78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

3. http://4108.ru/u/tverdost_-_metodyi_izmereniya_tverdosti

4. http://iron-lab.ru/opredelenie-tverdosti-po-poldi/

5. ГОСТ 18661–73. Сталь. Измерение твердости методом ударного отпечатка

6. ГОСТ 23273–78. Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору).

7. ГОСТ

9012–59.

Металлы. Метод измерения твердости по

Бринеллю.

ГОСТ

9012–59.

Металлы. Метод измерения твердости по

Бринеллю.

8. ГОСТ 9013–59. Металлы. Метод измерения твердости по Роквеллу. .

9. ГОСТ 2999–75.Металлы и сплавы. Метод измерения твердости по Виккерсу.

10.http://www.vevivi.ru/best/-Osnovnye-mekhanicheskie-kharakteristiki-materialov -ref228291.html

11. Зорин Ю.А. Материаловедение и технология конструкционных материалов. Основные термины и определения: учебн. Терминологический словарь. – Изд. 2-е, испр. и доп. – СПб.: Изд-во ГУМРФ им. адм. С.О. Макарова, 2014. –80 с.

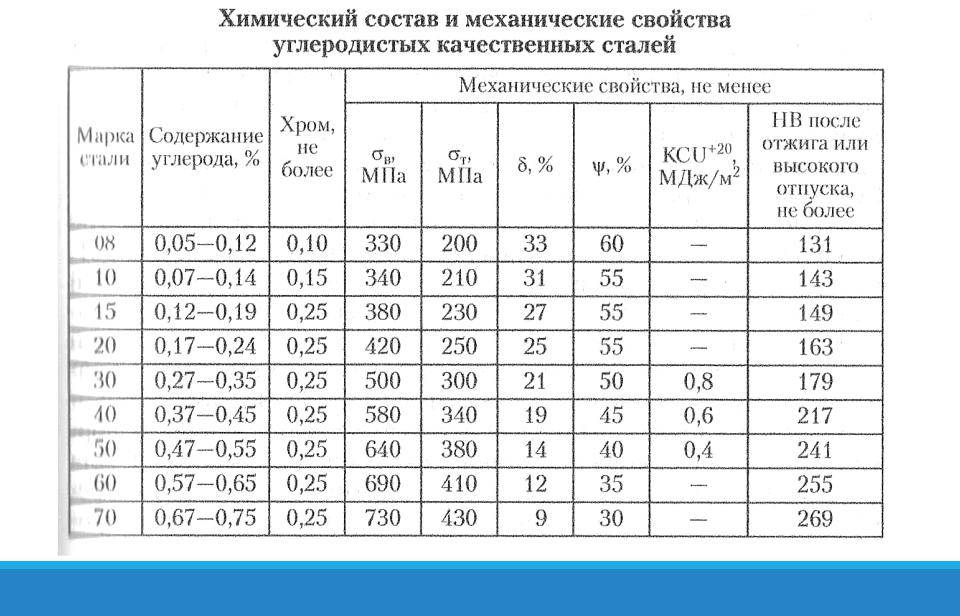

Приложение № 1.1

Т а б л и ц а

Механические свойства конструкционных материалов

№ п/п | Наименование свойства | Наименование показателя (количественной характеристики) | Обозначение показателя | Размерность показателя |

1 | ПРОЧНОСТЬ (STRENGTH) | Предел прочности при растяжении Предел прочности при сжатии Предел прочности при изгибе Предел прочности при кручении Предел текучести физический Предел текучести условный | σв σсж σи στ σт σ0,2 | МПа МПа МПа МПа МПа МПа |

| 2 | ПЛАСТИЧНОСТЬ (PLASTICITY) | Относительное удлинение Относительное сужение | δ (δ5 или δ10) ψ | Безразмерная величина, % Безразмерная величина, % |

3 | УПРУГОСТЬ (ELASTICITY) | Предел упругости | σуп | МПа |

4 | ТВЕРДОСТЬ (HARDNESS) | Число твердости по Бринеллю Твердость по Роквеллу Твердость по Виккерсу | НВ НВ HRA, HRB, HRC HV | Безразмерная величина МПа Безразмерная величина МПа |

5 | ВЯЗКОСТЬ (TENACITY ) | Ударная вязкость | КС | МДж / м2 |

Приложение

№ 1. 2.

2.

Т а б л и ц а

Фрагмент таблицы для определения числа твердости HB по диаметру отпечатка

при нагрузке 30 кН (числитель) и 10 кН (знаменатель), шарик ∅ 10 мм [7]

Диаметр

отпечатка, мм

Число

твердости

Диаметр

отпечатка, мм

Число

твердости

2,90

444 / –

3,45

311 / 104

2,95

430 / –

3,50

302 / 101

3,00

415 / –

3,55

293 / 97,7

3,05

401 / –

3,60

286 / 95

3,10

388 / 129

3,65

277 / 92,3

3,15

375 / 125

3.

70

70269 / 89,7

3,20

363 / 121

3,75

262 / 87,2

3,25

352 / 117

3,80

255 / 84,9

3,30

340 / 114

3,85

248 / 82,6

3,35

332 / 110

3,90

241 / 80,4

3,40

321 / 107

3,95

235 / 78,3

Приложение

№ 1. 3.

3.

Т а б л и ц а

Значения коэффициента пропорциональности «к» в эмпирической формуле σв = к НВ для разных КМ

Металл

Коэффициент «к»

Сталь:

с твердостью НВ = 1250 – 1750 МПа

с твердостью НВ > 1750 МПа

Чугун

Цветные сплавы:

медные

алюминиевые

цинковые

0,343

0,362

0,12

0,55

0,26

0,09

Приложение

№ 1. 4.

4.

Т а б л и ц а

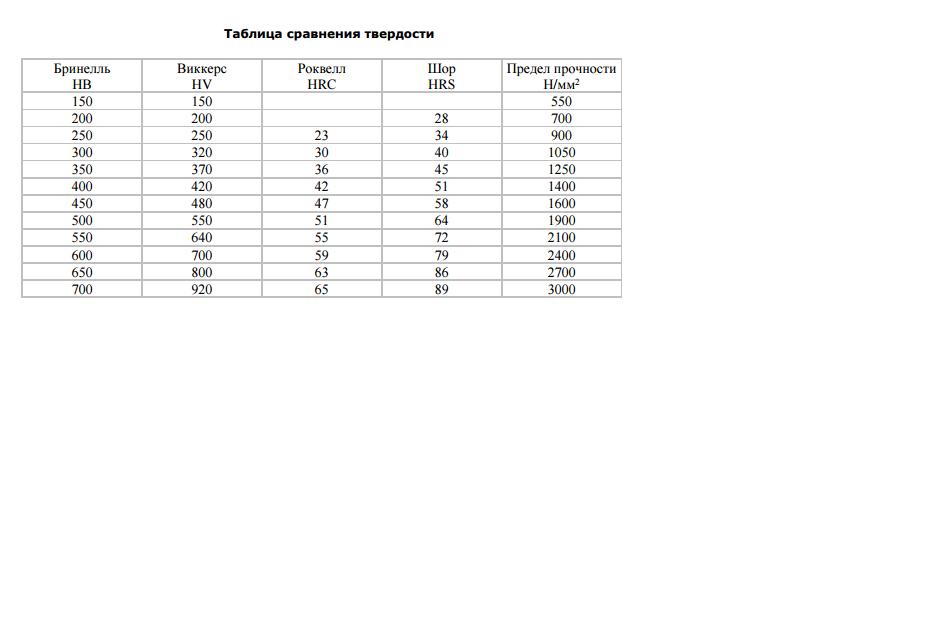

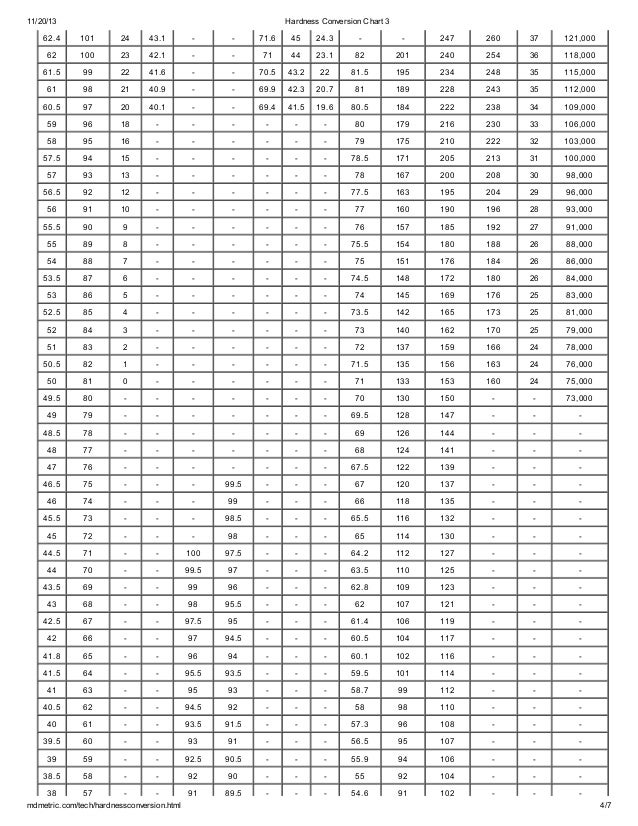

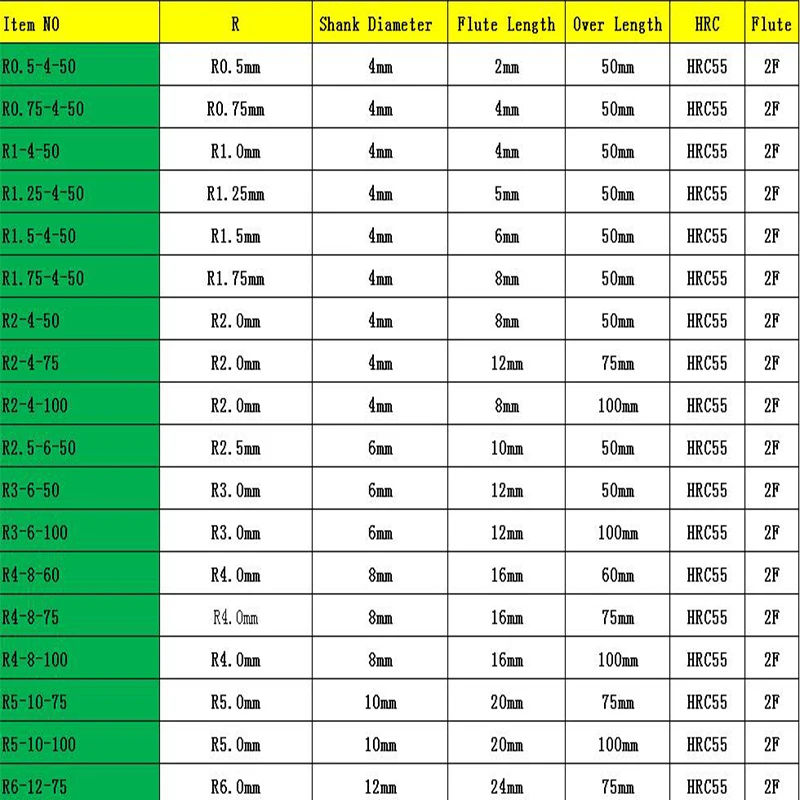

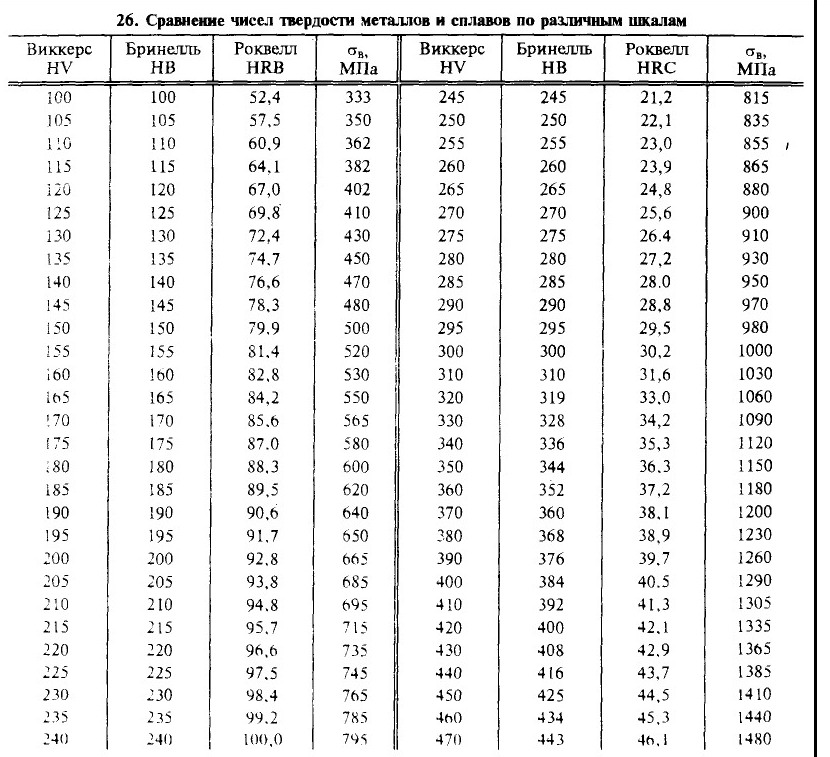

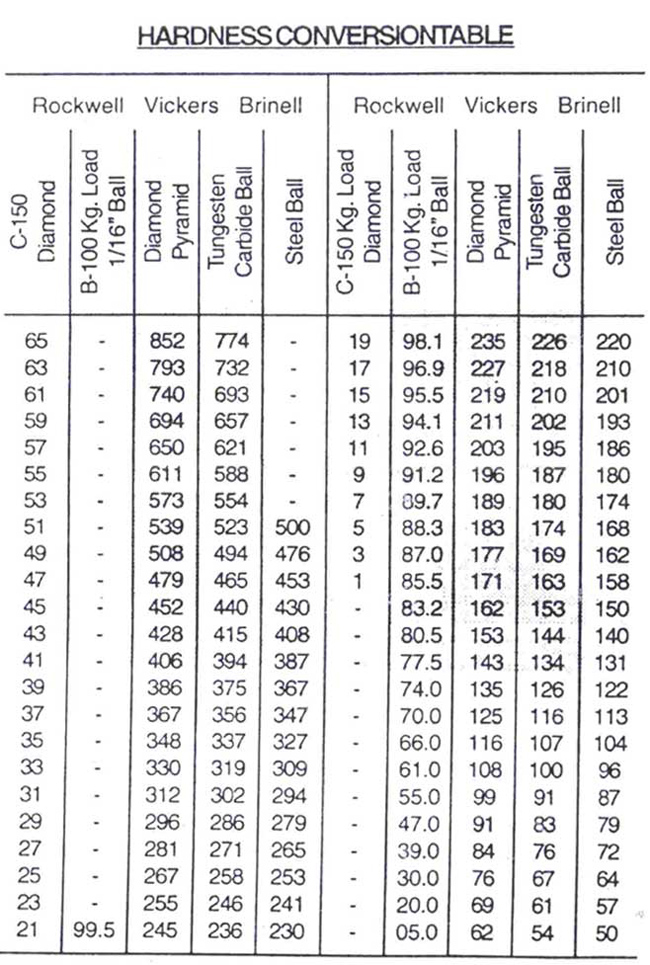

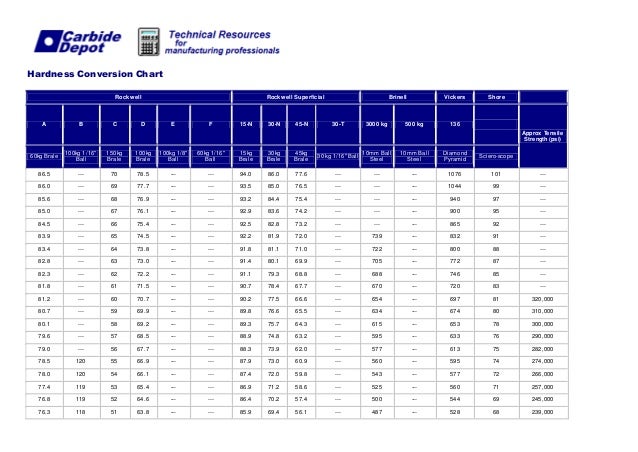

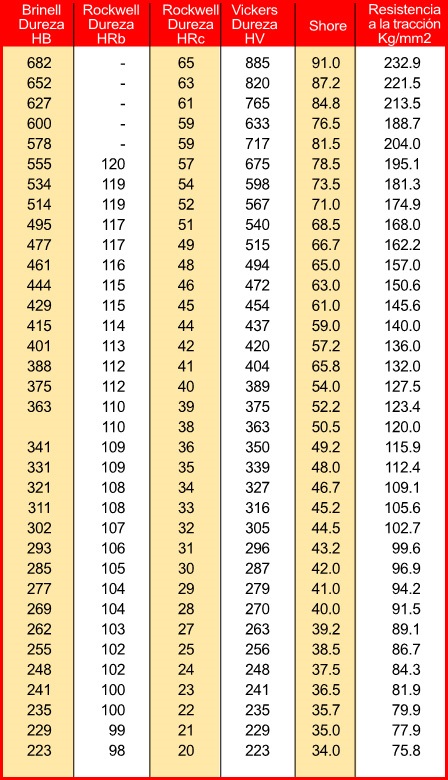

Фрагмент таблицы перевода чисел твердости, найденных разными методами [7]

Бринелль (HB, F=3 kH, D= 10 мм), МПа МПа | Роквелл (HRC, F= 1,5 kH), ед | Виккерс (HV), МПа МПа | Шор (HSD), ед |

187 | 9 | 186 | 30 |

207 | 14 | 208 | 33 |

229 | 20 | 228 | 36 |

255 | 25 | 255 | 40 |

302 | 31 | 303 | 46 |

363 | 39 | 380 | 54 |

444 | 46 | 474 | 64 |

555 | 56 | 650 | 78 |

653 | 64 | 868 | 91 |

Примечание: Допустимо использование приближенных формул : HB ≈ 10 HRC, HB ≈ 7 HSD

Приложение

№ 1. 5.

5.

Порядок измерений на приборе ТК -14-250 в лаборатории

Материаловедения

Снять ограничитель, вставить и закрепить индентор, поставить ограничитель.

Установить образец (деталь) на опорный столик.

Вращением маховика медленно перемещать деталь к индентору и добиться положения «0» всех стрелок. При необходимости добиться положения «0» черной стрелки при помощи ручки настройки.

Приложить нагрузку, освободив боковую рукоятку.

После короткой выдержки снять нагрузку, поставив рукоятку в гнездо.

Сделать отсчет.

Сместив образец (деталь) повторить измерения (п.п. 3, 4, 5, 6) для двух других точек на поверхности детали.

Записать и осреднить результаты измерений.

Опустить опорный столик, снять деталь и индентор.

Примечание:

до начала измерений установить рычагом

на задней панели нужную шкалу (А, В или

С).

Приложение № 1.6.

Контрольные вопросы по теме лабораторной работы

1. Пять групп свойств конструкционных материалов ( КМ ) (перечислить).

2. Пять механических свойств (перечислить).

3. Что такое деформация?

4. Упругая и пластическая деформация (объяснить разницу).

5. Что такое пластичность (дать определение и примеры).

6. s 0,2, sв, sт, sсж, sи, НV, Y, d. Какие из этих восьми величин являются:

– показателями прочности?

– показателями пластичности?

– как они читаются?

– какую имеют размерность?

7. Какая связь существует между пределом прочности при растяжении КМ и его твердостью?

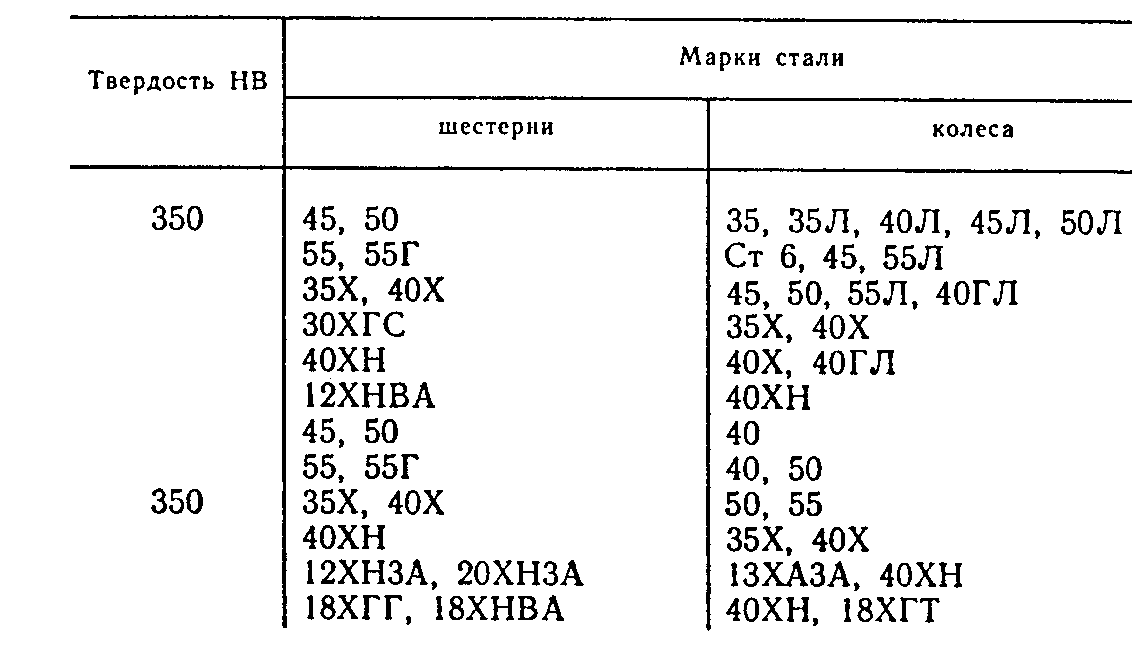

8. Назвать три известных метода оценки твердости КМ вдавливанием индентора. Что используют в качестве индентора в каждом методе?

9.

Назвать 2-3 способа оценки твердости,

где не используется индентор.

10. Указать преимущества и недостатки оценки твердости по методу Польди.

11. Какой метод используют для определения 1) твердости закаленной стали? 2) твердости тонкого листа или тонкой пластины?

12. Что означают аббревиатуры: НВ, НRC, HRB, HV, KC?

13. Дать несколько примеров технологических свойств КМ.

14. Указать примерное соотношение чисел твердости HB и HRC.

15. Дать несколько примеров физических и эксплуатационных свойств КМ.

16. Стальной гвоздь при забивании загнулся. Гвоздь выпрямили. Какое механическое свойство демонстрирует этот случай?

17. Какие механические свойства КМ важны для следующих инструментов: 1)нож, сверло, резец, 2) кернер, зубило?

18. В результате неумелого маневрирования судно ударилось бортом о пирс, образовалась вмятина на обшивке корпуса. Какое механическое свойство материала корпуса проявилось в этом случае?

19. Какими механическими свойствами должен обладать материал для рессор, плоских пружин и торсионных валов?

20. Какие механические свойства предъявляются

к материалу 1) кувалды? 2) напильника?

Какие механические свойства предъявляются

к материалу 1) кувалды? 2) напильника?

21. Какой параметр является аргументом (независимой переменной) при оценке эксплуатационных свойств КМ?

22. Что характеризуют технологические свойства материала?

Приложение № 1.7.

Форма отчета.

ГУМРФ им.адм. С.О. Макарова

Кафедра технической эксплуатации флота

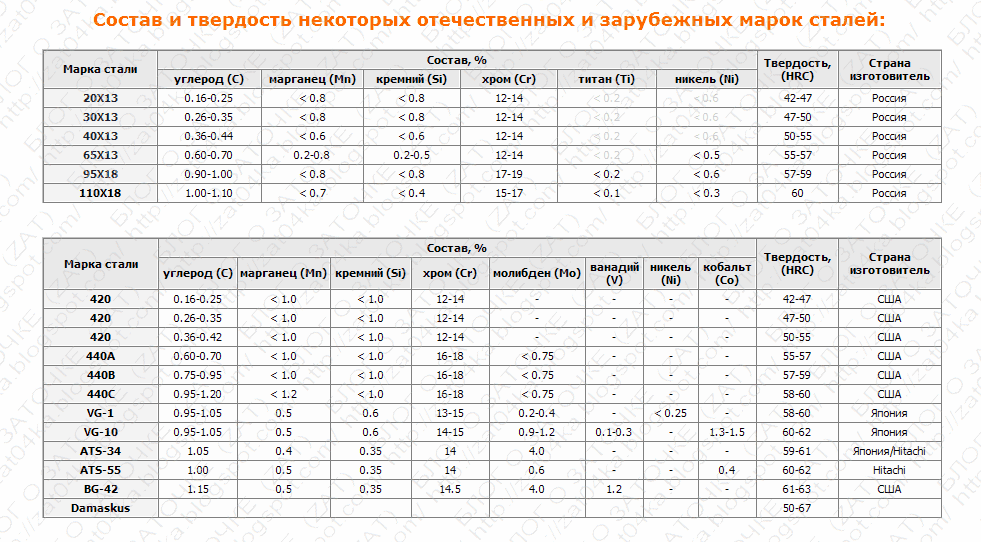

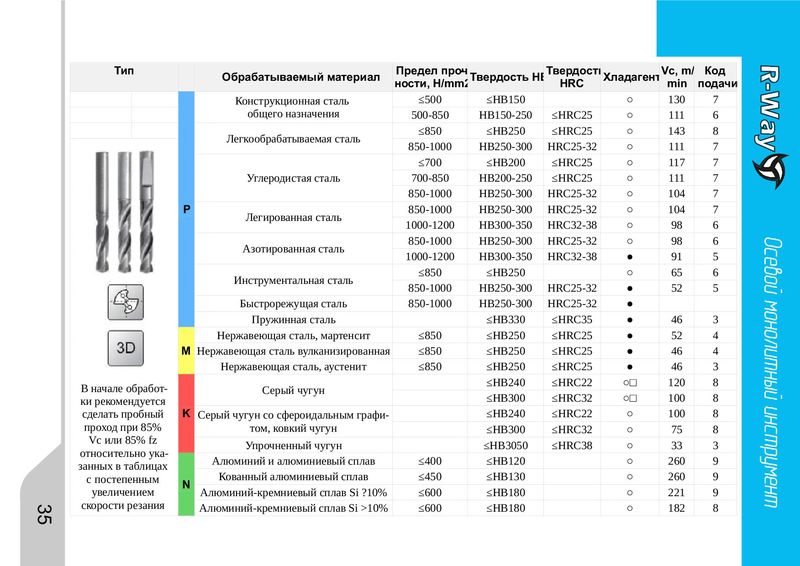

методы измерения, шкалы hb, hrc, hv

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2), где

Р – прикладываемая нагрузка, кгс;

D – окружность шарика, мм;

d – окружность отпечатка, мм.

Принцип испытания на твердость по Бриннелю

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D²;

медь и ее сплавы — 10D²;

баббиты, свинцовые бронзы — 2,5D².

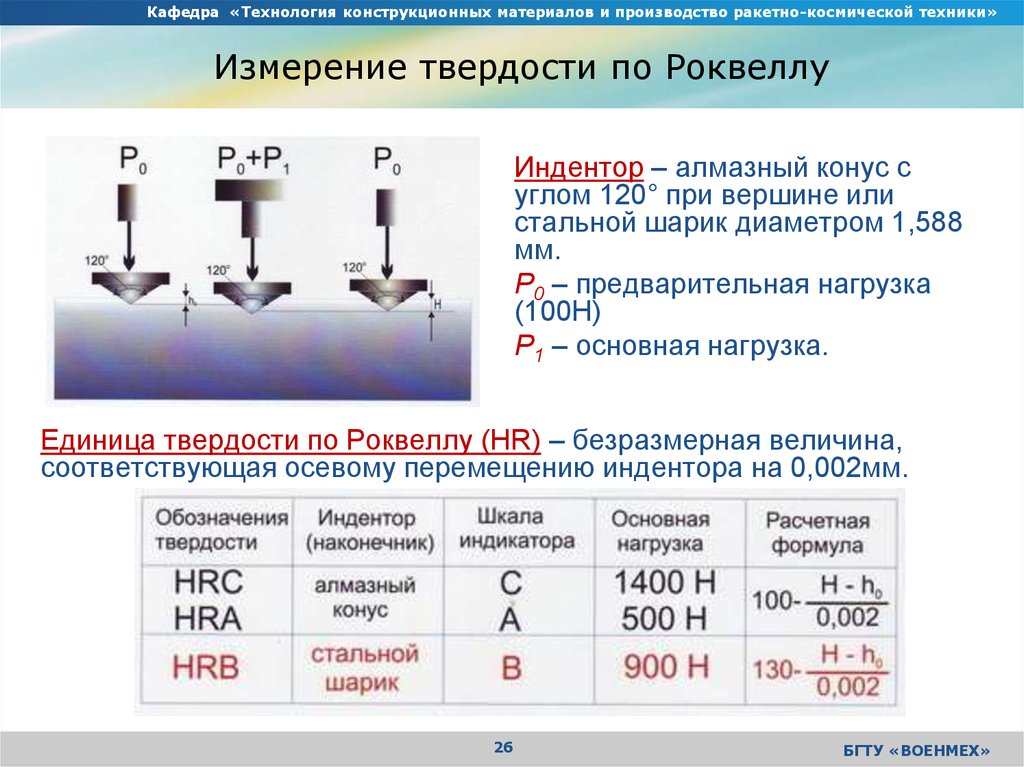

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Принцип измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Принцип измерения твердости по Виккерсу

Математическая формула для расчета:

HV=0.189*P/d² МПа

HV=1,854*P/d² кгс/мм²

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Принцип определения твердости по Шору

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | – |

| 2,5 | 601 | 81,1 | 59,3 | – |

| 3,0 | 415 | 72,6 | 43,8 | – |

| 3,5 | 302 | 66,7 | 32,5 | – |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | – | – | 77,4 |

| 5,2 | 131 | – | – | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Твердость металлов

Из 104 элементов периодической системы Менделеева 82 являются металлами. А общее количество известных человеку сплавов достигает пяти тысяч! Область применения металлов в современном мире невероятно широка. Это военная и химическая промышленность, металлургия, электротехника, космическая отрасль, ювелирное дело, кораблестроение, медицина и т. д.

Среди всех физико-химических характеристик металлов твердость играет далеко не последнюю роль. Ведь она наглядно демонстрирует:

- степень износоустойчивости металла;

- сопротивляемость давлению;

- его способность разрезать другие материалы.

Помимо всего прочего, твердость металла показывает, можно ли подвергать его обработке на тех или иных станках, поддается ли он шлифовке и тому подобное. Кстати, учеными уже давно доказано, что твердость металла во многом определяет и другие механические его свойства.

Какова твердость железа, меди и алюминия? И какой из металлов является самым твердым и прочным?

К наиболее мягким металлам причисляют магний и алюминий. Значения их твердости колеблются в пределах 5 кгс/мм2. Примерно вдвое тверже – никель и медь (около 10 кгс/мм2). Твердость железа оценивается в 30 кгс/мм2. Ну а к самым твердым металлам естественного происхождения относят титан, осмий и иридий.

Измерение твердости по Шору

Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это — основной метод определения твердости поверхности прокатных валков при их изготовлении, поставке на металлургическое предприятие, а также в процессе эксплуатации валков на прокатных станах.

При измерении твердости по Шору боек определенной массы с алмазным индентором на конце свободно надает по вертикали с определенной высоты h падения =19,0 ± 0,5 мм на испытуемую поверхность. Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом закруглений рабочего конца R =1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г. За характеристику твердости принимается высота отскока бойка h. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h200 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту, твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD). Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящими после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

Масса бойка вместе с алмазным индентором составляет 36,0 г. За характеристику твердости принимается высота отскока бойка h. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h200 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту, твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD). Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящими после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

Измерение микротвердости

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 — число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

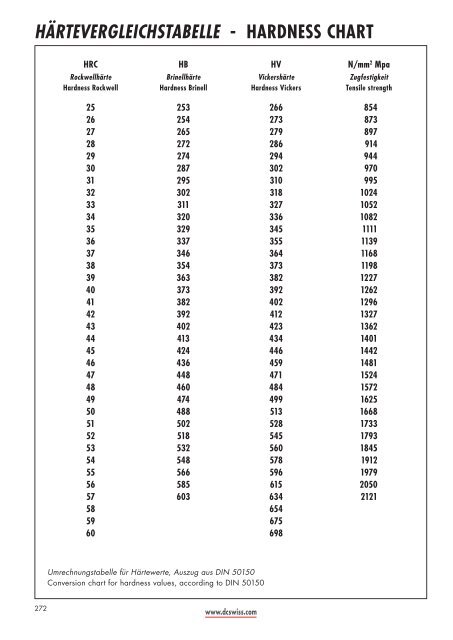

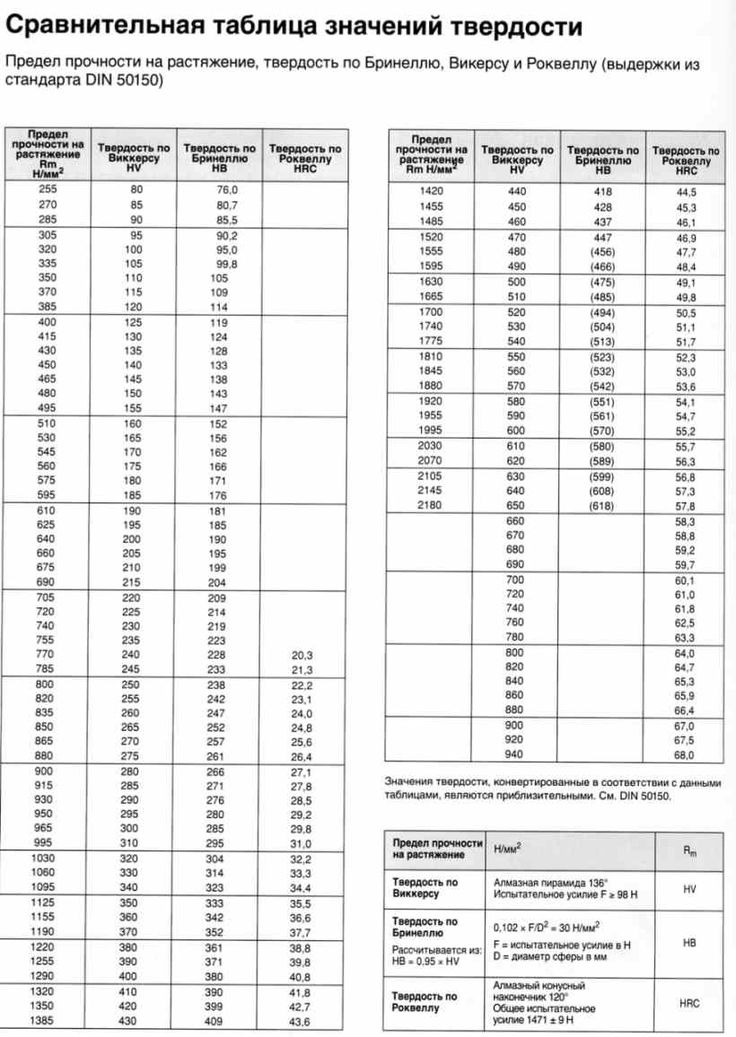

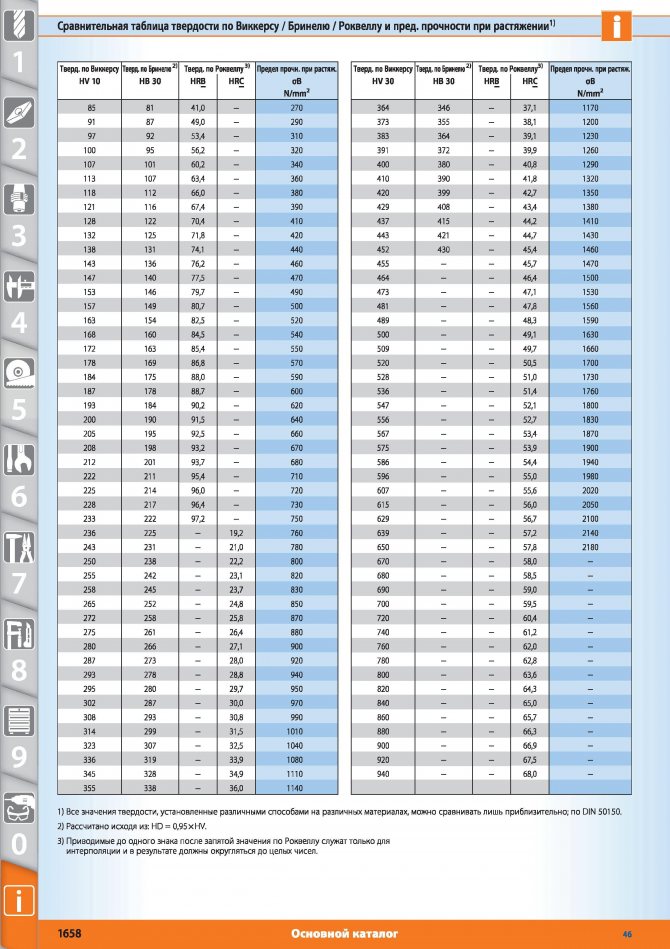

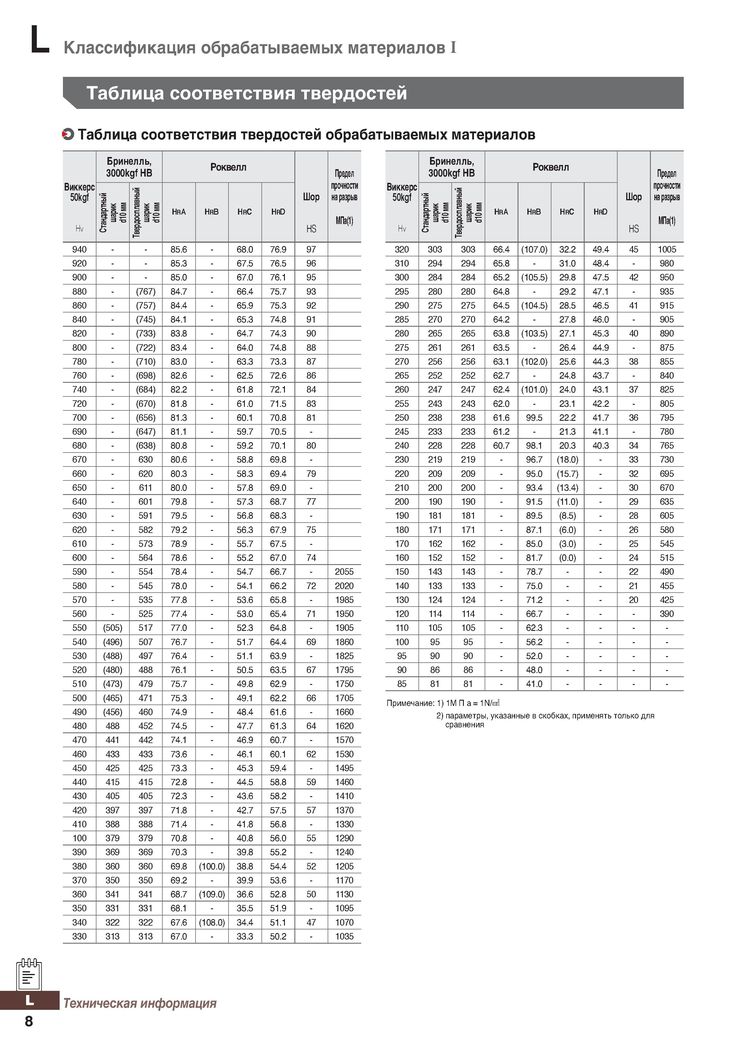

Соотношение значений твердости

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Выше были рассмотрены основные методы контроля твердости. Существуют и другие методики контроля, которые основаны на косвенных измерениях значений механических свойств. Например электрические, магнитные, акустические и т.д. Все эти методы основаны на составлении экспериментальных корреляционных таблиц «измеряемый параметр — параметр механических свойств», где все параметры постоянны (химический состав металла, номер плавки, количество загрязнений), а меняются лишь табличные параметры. Такие методы на производстве практически не работают, т.к. например химический состав металлов по ГОСТам требуется в селекте, т.е. может быть в заданном пределе и меняться от плавки к плавке. Составление градуировочных таблиц на каждую партию металла — очень трудоёмкая работа. Pla пластик растворитель — https://www.dcpt.ru

Составление градуировочных таблиц на каждую партию металла — очень трудоёмкая работа. Pla пластик растворитель — https://www.dcpt.ru

Шкала твёрдости Мооса для металлов

Царапать можно не только минералы, но и металлы. Определение их твёрдости необходимо в машиностроении, на промышленных предприятиях.

Что это такое

Принцип для металлов аналогичен шкале минералов. Первое место в ней занимает олово с показателем 1,5, а на последнем – карбид вольфрама с твёрдостью 9. Сталь по шкале Мооса располагается в середине (4–4,5), с ней часто делают сплавы для повышения прочности мягких металлов.

Почему нужно знать твёрдость металлов

От показателя зависит:

- износостойкость изготовленных из металла деталей;

- метод их обработки;

- способность влиять на другие материалы.

Металлические сплавы

Для ювелирных изделий чаще всего используются сплавы драгоценных металлов. Смешивание мягкого и дешёвого металла с более твёрдым способно повысить прочность сплава, не увеличивая его стоимость.

Как измерить твердость металла по методике Роквелла: особенности

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Характеристики метода:

- Изначальное давление в 10 кгс.

- Напряжение выдерживают от 10 секунд до 1 минуты.

- Результат не рассчитывается математически, он высвечивается на цифровом табло.

- Используются разные наконечники, в зависимости от этого ставится маркировка, которая начинается с букв А, В, С. Мы уже подробнее указывали расшифровку индексов, просто напомним, что в качестве индентора может выступать стальной шарик или алмазный конус.

Есть также менее известные и используемые шкалы Е, Н, К с шаром меньшего диаметра. На процедуру накладываются ограничения:

- Делать пробы на одной заготовке можно только на расстоянии по 3-4 у.

е., равных размеру проверяющего объекта, друг от друга.

е., равных размеру проверяющего объекта, друг от друга. - Толщина не может быть меньше, чем умноженная на 10 глубина проникновения наконечника в сталь.

План исследования по методу Роквелла

Алгоритм проведения аналогичный и даже более упрощенный:

- Необходимо оценить деталь и проверить работоспособность станка.

- Вычислить максимальную нагрузку.

- Установить образец и применить первичное напряжение.

- Выдержать определенный промежуток времени.

- Зафиксировать результат, указанный на табло.

Посмотрим, как выглядит твердомер, а также как им пользоваться:

Метод Виккерса

Метод Виккерса отличается малыми нагрузками и в отличие от других методов, где иногда достаточно грубой зачистки на шлифовальной шкурке или шлифовально-обдирочном станке, требует идеальной подготовки исследуемой поверхности (до зеркального состояния). Твердость определяется по диагонали отпечатка (пирамида), которая также переводится в HV по табл. №1. Виккерс незаменим при исследовании результатов химико-термической обработки. Например, твердость азотированного слоя, если он имеет малую глубину, можно определить только по Виккерсу, Супер-Роквелл в такой ситуации покажет неправильные результаты.

№1. Виккерс незаменим при исследовании результатов химико-термической обработки. Например, твердость азотированного слоя, если он имеет малую глубину, можно определить только по Виккерсу, Супер-Роквелл в такой ситуации покажет неправильные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Таблица преобразования твердости по Бринеллю в Виккерса

При измерении твердости материалов доступно множество различных методов испытаний. Например, вы можете использовать тест Виккерса, тест Бринелля или тест Роквелла. Все три из этих тестов измеряют твердость очень по-разному.

Передача данных между этими разными тестами может быть затруднена, если вам нужно сравнить результаты из нескольких источников или вы хотите точно и кратко сообщить о результатах тестирования в будущем. Благодаря этой таблице преобразования твердости по Бринеллю в Виккерса вы можете легко преобразовать одну единицу измерения в другую. Прочтите это руководство, чтобы понять, как преобразовать твердость по Бринеллю в твердость по Виккерсу.

I. Что такое BHN/HB в твердости?

BHN/HB — это символ, используемый для обозначения шкалы твердости по Бринеллю . Испытание на твердость по Бринеллю измеряет сопротивление материала вдавливанию в его поверхность закругленным зондом с определенным радиусом. Чем тверже материал, тем труднее сформировать такие структуры, поэтому больше сопротивление проникновению зонда.

Этот тест дает 10 различных значений твердости: они варьируются от 0 до 200 с шагом 2,5. Чем выше значение, тем больше сопротивляемость материала проникновению закругленного зонда с определенным радиусом.

II. Что такое HV в твердости?

HV — это символ, используемый для обозначения шкалы твердости по Виккерсу . Тест на твердость по Виккерсу — это тест на микротвердость, который измеряет сопротивление материала царапанию конической алмазной пирамидой.

Максимальное значение, возможное для теста Виккерса, равно 1000, что может быть выражено как HV1000. Чем ниже значение, которое дает этот тест, тем большее сопротивление материалу оказывает вдавливание алмазным индентором.

Чем ниже значение, которое дает этот тест, тем большее сопротивление материалу оказывает вдавливание алмазным индентором.

III. Как вы конвертируете BHN в HV?

Шкала HV позволяет проводить измерения от 0 до 1000. Таким образом, вы можете взять значение BHN и преобразовать его в HV, используя приведенную ниже таблицу преобразования:

Перед преобразованием важно отметить, что существуют два разных значения твердости по Бринеллю. : Стандартная твердость по Бринеллю 200 и микротвердость по Бринеллю 200. Стандартная твердость по Бринеллю часто используется в коммерческих целях, где требуется высокая точность и аккуратность. Микрошкала твердости по Бринеллю предлагает более удобный способ проведения сравнительных измерений в лабораторных условиях.

Статья по теме: Как преобразовать твердость по Бринеллю в HRC?

Связанная статья: Таблица преобразования твердости по Леебу в Виккерса

IV. Brinell to Vickers Hardness Conversion Chart

Brinell (HB; 10mm Ball, 3000kg load) | Vickers (HV; 5kg) | ||||

800 | – | ||||

780 | 1220 | ||||

760 | 1210 | ||||

745 | 1114 | ||||

725 | 1060 | ||||

712 | 119 | 119 | 1 | 1 | 1 |

682 | 940 | ||||

668 | 905 | ||||

652 | 867 | ||||

626 | 803 | ||||

614 | 775 | 775 | 9005|||

601 | 746 | ||||

590 | 727 | ||||

576 | 694 | ||||

552 | 649 | ||||

545 | 639 | ||||

| 0013 529 | 606 | ||||

514 | 587 | ||||

502 | 565 | ||||

495 | 551 | ||||

477 | 534 | ||||

461 | |||||

461 | 502 | ||||

451 | 489 | ||||

444 | 474 | ||||

427 | 460 | ||||

415 | 435 | ||||

401 | 423 | ||||

388 | 401 | ||||

375 | 390 | ||||

370 | 385 | ||||

362 | 380 | ||||

351 | 3619 | 3619 | 361 91 | ||

346 | 352 | ||||

341 | 344 | ||||

331 | 335 | ||||

323 | 320 | ||||

311 | 312 | 301 | 305 | ||

293 | 291 | ||||

285 | 285 | ||||

276 | 278 | ||||

269 | 272 | ||||

| 0013 261 | 261 | ||||

258 | 258 | ||||

249 | 250 | ||||

245 | 246 | ||||

240 | 240 | ||||

237 | |||||

237 | 235 | ||||

229 | 226 | ||||

224 | 221 | ||||

217 | 217 | ||||

211 | 213 | ||||

206 | 9209 | ||||

203 | 201 | ||||

200 | 199 | ||||

196 | 197 | ||||

191 | 190 | ||||

187 | 186 | 186 0003 | |||

185 | 184 | ||||

183 | 183 | ||||

180 | 177 | ||||

175 | 174 | ||||

170 | 171 | 167 | 168 | ||

165 | 165 | ||||

163 | 162 | ||||

160 | 159 | ||||

156 | 154 | ||||

| 0013 154 | 152 | ||||

152 | 150 | ||||

150 | 149 | ||||

147 | 147 | ||||

145 | 146 | ||||

143 | |||||

143 | 144 | ||||

141 | 142 | ||||

140 | 141 | ||||

135 | 135 | ||||

130 | 130 | ||||

114 | 9120 | ||||

105 | 110 | ||||

95 | 100 | ||||

90 | 95 | ||||

81 | 85 | ||||

76 | 80 0003 0059 |

Brinell (HB; 10mm Ball, 3000kg load) | Vickers (HV; 10kg) | ||

(721) | 762 | ||

(699) | 737 | ||

(675) 9003 | (675). | (654) | 688 |

634 | 667 | ||

614 | 645 | ||

595 | 625 | ||

577 | 605 | ||

605 | |||

05 | |||

605 9003 559 | 586 | ||

542 | 568 | ||

526 | 550 | ||

511 | 534 | ||

496 | 517 9003 | ||

482 | |||

482 | |||

482 | 503 | ||

467 | 487 | ||

455 | 473 | ||

442 | 460 | ||

430 | 447 | ||

418 9003 9003 418 9003 059 | 434 | ||

407 | 422 | ||

395 | 410 | ||

385 | 398 | ||

375 | 388 | ||

365 | 377 | ||

356 | 368 | ||

347 | 358 | ||

338 | 349 | ||

328 | 339 | ||

320 | 330 | 330 | 0052313 | 323 |

305 | 314 | ||

297 | 306 | ||

291 | 299 | ||

283 | 291 | ||

| 0013 276 | 284 | ||

270 | 277 | ||

264 | 271 | ||

258 | 264 | ||

252 | 258 | ||

246 | |||

246 | 251 | ||

240 | 245 | ||

235 | 240 | ||

229 | 234 |

Заключение

Несмотря на то, что многие различные тесты позволяют проводить широкий диапазон измерений твердости, тест Бринелля является стандартным методом определения устойчивости материала к вдавливанию. Эта диаграмма преобразования твердости по Бринеллю в Виккерса позволяет легко преобразовать одну единицу измерения в другую.

Эта диаграмма преобразования твердости по Бринеллю в Виккерса позволяет легко преобразовать одну единицу измерения в другую.

Стеновые конструкции: Таблицы преобразования твердости стали

| Бринелл Диаметр Впечатление мм | Бринелл твердость Число ХБ | Виккерс твердость Число ХВ | Роквелл Шкала C твердость Номер ПЧ | Эквивалент. м тонн/дюйм 2 | Эквивалент. кгс/мм 2 | Эквивалент. м Н/мм 2 |

|---|---|---|---|---|---|---|

| 832 | 65 | |||||

| 800 | 64 | |||||

| 772 | 63 | |||||

| 746 | 62 | |||||

| 697 | 60 | |||||

| 674 | 59 | |||||

| 653 | 58 | |||||

| 2,50 | (601) | 633 | 57 | |||

| 2,55 | (578) | 615 | 56 | |||

| 2,60 | (555) | 591 | 54,5 | |||

| 2,65 | (534) | 569 | 53,5 | |||

| 2,70 | (514) | 547 | 52 | |||

| 2,75 | (495) | 528 | 51 | |||

| 2,80 | (477) | 508 | 49,5 | |||

| 2,85 | (461) | 491 | 48,5 | 101 | 160 | 1569 |

| 2,90 | 444 | 474 | 47 | 98 | 155 | 1520 |

| 2,95 | 429 | 455 | 45,5 | 95 | 150 | 1471 |

| 3,00 | 415 | 440 | 44,5 | 92 | 145 | 1422 |

| 3,05 | 401 | 425 | 43 | 88 | 139 | 1363 |

3. 10 10 | 388 | 410 | 42 | 85 | 134 | 1314 |

| 3,15 | 375 | 396 | 40,5 | 82 | 129 | 1265 |

| 3,20 | 363 | 383 | 39 | 80 | 126 | 1236 |

| 3,25 | 352 | 372 | 38 | 77 | 121 | 1187 |

| 3,30 | 341 | 360 | 36,5 | 75 | 118 | 1157 |

| 3,35 | 331 | 350 | 35,5 | 73 | 114 | 1118 |

| 3,40 | 321 | 339 | 34,5 | 71 | 111 | 1089 |

| 3,45 | 311 | 328 | 33 | 68 | 107 | 1049 |

| 3,50 | 302 | 319 | 32 | 66 | 104 | 1020 |

| 3,55 | 293 | 309 | 31 | 64 | 101 | 990 |

| 3,60 | 285 | 301 | 30 | 63 | 99 | 971 |

| 3,65 | 277 | 392 | 29 | 61 | 96 | 941 |

| 3,70 | 269 | 284 | 27,5 | 59 | 93 | 912 |

| 3,75 | 262 | 276 | 26,5 | 58 | 91 | 892 |

| 3,80 | 255 | 269 | 25,5 | 56 | 89 | 873 |

| 3,85 | 248 | 261 | 24 | 55 | 87 | 853 |

| 3,90 | 241 | 253 | 23 | 53 | 84 | 824 |

| 3,95 | 235 | 247 | 22 | 51 | 81 | 794 |

| 4,00 | 229 | 241 | 20,5 | 50 | 79 | 775 |

| 4,05 | 223 | 235 | (20) | 49 | 77 | 755 |

4. 10 10 | 217 | 228 | (19) | 48 | 76 | 745 |

| 4,15 | 212 | 223 | (18) | 46 | 73 | 716 |

| 4,20 | 207 | 218 | (17) | 45 | 71 | 696 |

| 4,30 | 197 | 208 | (14) | 43 | 68 | 667 |

| 4,40 | 187 | 197 | (12) | 41 | 65 | 637 |

| 4,50 | 179 | 189 | (10) | 39 | 62 | 608 |

| 4,60 | 170 | 176 | – | 36 | 57 | 559 |

| 4,70 | 163 | 172 | – | 35 | 55 | 539 |

| 4,80 | 156 | 165 | – | 34 | 54 | 530 |

| 4,90 | 149 | 157 | – | 32 | 51 | 500 |

| 5,00 | 143 | 150 | – | 31 | 49 | 481 |

5. 10 10 | 137 | 144 | – | 31 | 49 | 481 |

| 5,20 | 131 | 138 | – | 30 | 47 | 461 |

| 5,30 | 126 | 133 | – | 29 | 46 | 451 |

| 5,40 | 121 | 127 | – | 28 | 44 | 431 |

| 5,50 | 116 | 122 | – | 27 | 43 | 422 |

| 5,60 | 111 | 117 | – | 26 | 41 | 402 |

| 5,70 | 107 | 113 | – | 25 | 39 | 382 |

| 5,80 | 103 | 108 | – | 24 | 38 | 373 |

Цифры в скобках (более 450) требуют карбида вольфрама

мяч (BS240 – 1986).

HB в HV и HV в HRC основано на A.S.T.M.E. 140.

Шкала Rockwell C. и тонны/дюйм 2 Цифры в скобках носят справочный характер. только.

| Диапазоны прочности на растяжение | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Р | = | 35 | – | 40 т/дюйм 2 | = | 163 | – | 207 | НВ |

| В | = | 40 | – | 50 | = | 197 | – | 229 | |

| Р | = | 45 | – | 55 | = | 207 | – | 248 | |

| С | = | 50 | – | 60 | = | 229 | – | 277 | |

| Т | = | 55 | – | 65 | = | 248 | – | 302 | |

| У | = | 60 | – | 70 | = | 277 | – | 321 | |

| В | = | 65 | – | 75 | = | 302 | – | 341 | |

| Ш | = | 70 | – | 80 | = | 321 | – | 363 | |

| Х | = | 75 | – | 85 | = | 341 | – | 388 | |

| Д | = | 80 | – | 90 | = | 363 | – | 401 | |

| З | = | 100 | + | = | 461 | + | |||

На основе BS970 Pt.

0052

0052