Твердость hv это: Методы Виккерса и Шора для твердомеров

alexxlab | 15.05.1988 | 0 | Разное

Измерение твердости по ВиккерсУ

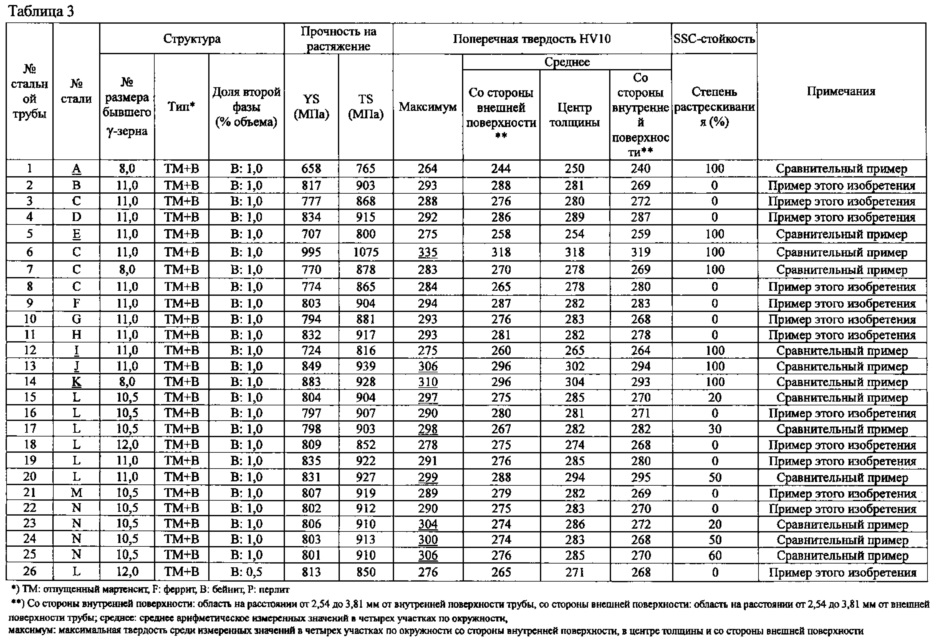

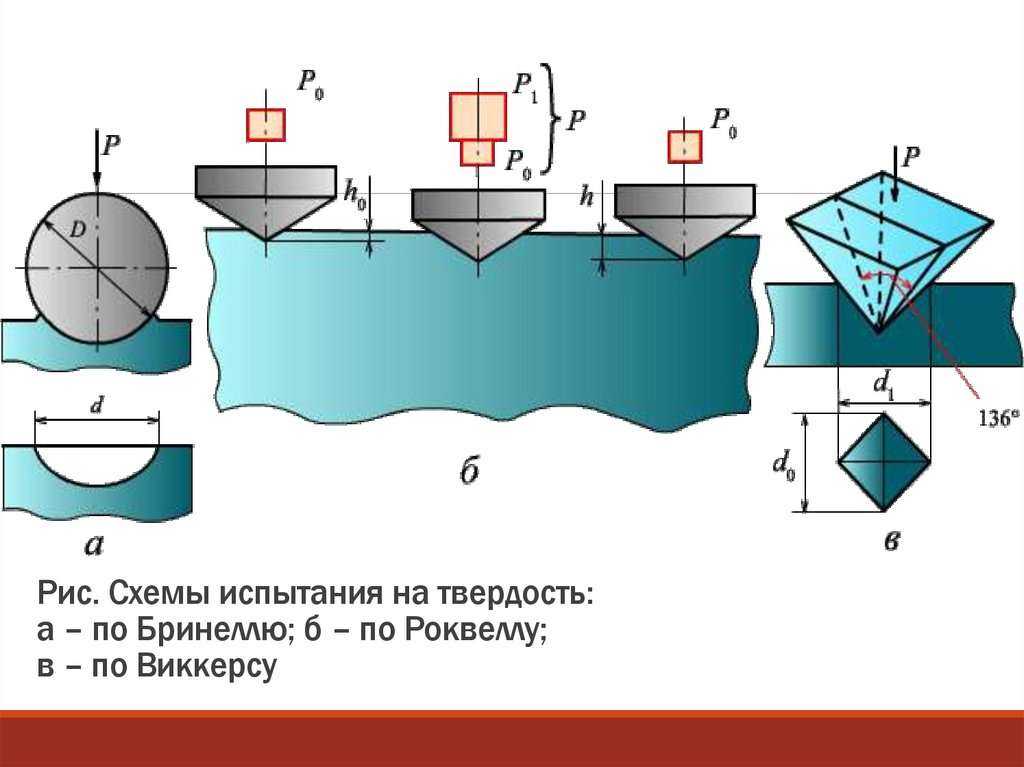

При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине =1360 (Рис. 1.1). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки З к площади поверхности пирамидального отпечатка М:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10 – 15 с, а для цветных металлов – 30 с.

Например, 450 HV10/15 означает, что число твердости по Виккерсу 450 получено при P = 10 кгс (98,1 Н), приложенной к алмазной пирамиде в течение 15 с.

Преимущества

метода Виккерса по сравнению с методом

Бринелля заключается в том, что методом

Виккерса можно испытывать материаллы

более высокой твердости из-за применения

алмазной пирамиды.

Рис. 3 Положение наконечника при определении твердости по Роквеллу: I-IVпоследовательность нагружения.

При этом методе индентором является алмазный конус или стальной закаленный шарик. В отличие от измерений по методу Бринелля твердость определяют по глубине отпечатка, а не по его площади. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии (ГОСТ 9013-59): сначала предварительная, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная (Рис. 3).

Рис. 4 Схема прибора для измерения твердости по Роквеллу

После приложения предварительной

нагрузки индикатор, измеряющий глубину

отпечатка, устанавливается на нуль.

Когда отпечаток получен приложением

окончательной нагрузки, основную

нагрузку снимают и измеряют остаточную

глубину проникновения наконечникаt.

Твердость измеряют на приборе Роквелла (Рис. 4), в нижней части станции которого установлен столик 5. В верхней части станции индикатор 3, масляный регулятор 2 и шток 4, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 1200 и радиус закругления 0,2 мм) или стальным шариком диаметром 1,588 мм. Индикатор 3 представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика 6. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс.

После этого

поворачивают шкалу индикатора (круг

циферблата) до совпадения цифры 0 на

черной шкале с большой стрелкой. Затем

включают основную нагрузку, определяемую

грузом 1, и после остановки стрелки

считывают значение твердости по Роквеллу,

представляющее собой цифру. Столик с

образцом опускают, вращая маховик против

часовой стрелки.

Затем

включают основную нагрузку, определяемую

грузом 1, и после остановки стрелки

считывают значение твердости по Роквеллу,

представляющее собой цифру. Столик с

образцом опускают, вращая маховик против

часовой стрелки.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 – t по черной шкале при измерении конусом и величину 130 – t по красной шкале при измерении шариком.

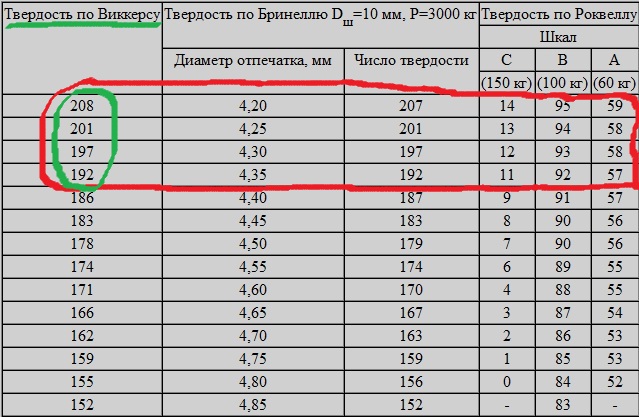

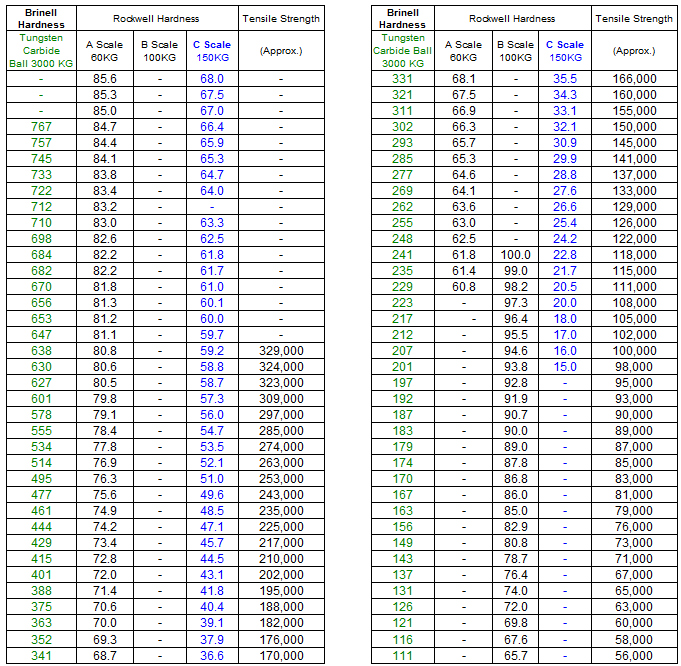

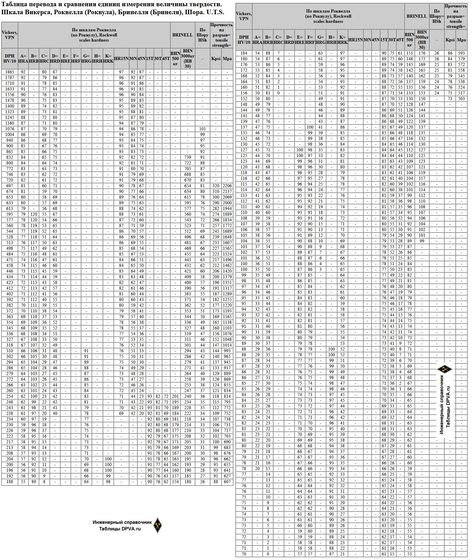

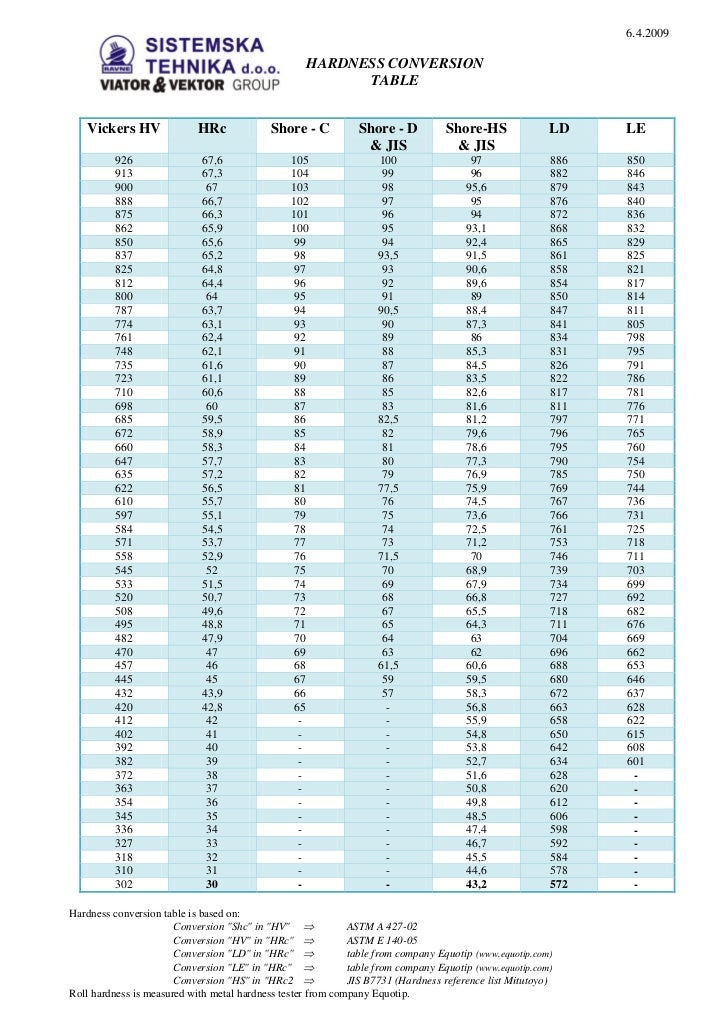

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц.

Твердость по методу Роквелла можно измерять:

алмазным конусом с общей нагрузкой 150 кгс.

Твердость

измеряется по шкале С и обозначается

HRC

(например, 65 HRC).

Таким образом определяют твердость

закаленной и отпущенной сталей,

материалов средней твердости,

поверхностных слоев толщиной более

0,5 мм;

Твердость

измеряется по шкале С и обозначается

HRC

(например, 65 HRC).

Таким образом определяют твердость

закаленной и отпущенной сталей,

материалов средней твердости,

поверхностных слоев толщиной более

0,5 мм;алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по красной шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении

твердости на приборе Роквелла необходимо,

чтобы на поверхности образца не было

окалины, трещин, выбоин и др. Необходимо

контролировать перпендикулярность

приложения нагрузки и поверхности

образца и устойчивость его положения

на столике прибора. Расстояние отпечатка

должно быть не менее 1,5 мм при вдавливании

конуса и не менее 4 мм при вдавливании

шарика.

Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты.

Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Тест твердости по Виккерсу

Твердомер по Виккерсу

В Тест твердости по Виккерсу был разработан в 1921 году Робертом Л. Смитом и Джорджем Э. Сандлендом в Vickers Ltd в качестве альтернативы Бринелль метод измерения твердость материалов.[1] Испытание Виккерса часто проще в использовании, чем другие испытания на твердость, поскольку требуемые расчеты не зависят от размера индентора, а индентор можно использовать для всех материалов независимо от твердости. Основной принцип, как и во всех обычных измерениях твердости, заключается в том, чтобы наблюдать способность материала сопротивляться Пластическая деформация из стандартного источника. Тест Виккерса можно использовать для всех металлы и имеет одну из самых широких шкал среди тестов на твердость. Единица твердости, полученная при испытании, известна как Число пирамиды Виккерса (HV) или же Твердость алмазной пирамиды (DPH). Число твердости можно перевести в единицы паскали, но не следует путать с давлением, в котором используются те же единицы. Число твердости определяется нагрузкой на поверхность вмятины, а не на площади, перпендикулярной силе, и поэтому не является давлением.

Тест Виккерса можно использовать для всех металлы и имеет одну из самых широких шкал среди тестов на твердость. Единица твердости, полученная при испытании, известна как Число пирамиды Виккерса (HV) или же Твердость алмазной пирамиды (DPH). Число твердости можно перевести в единицы паскали, но не следует путать с давлением, в котором используются те же единицы. Число твердости определяется нагрузкой на поверхность вмятины, а не на площади, перпендикулярной силе, и поэтому не является давлением.

Содержание

- 1 Выполнение

- 2 Меры предосторожности

- 3 Оценка прочности на разрыв

- 4 Заявление

- 5 Смотрите также

- 6 Рекомендации

- 7 дальнейшее чтение

- 8 внешняя ссылка

Выполнение

Схема теста Виккерса

Пирамидальный алмаз индентор твердомера по Виккерсу

Вмятина, оставленная на цементированной стали после испытания на твердость по Виккерсу. Разница в длине обеих диагоналей и градиент освещения являются классическими признаками смещения образца. Это не лучший отступ.

Это не лучший отступ.

Это хороший отступ.

Было решено, что форма индентора должна обеспечивать получение геометрически сходных отпечатков независимо от размера; оттиск должен иметь четко определенные точки измерения; а индентор должен иметь высокое сопротивление самодеформации. А алмаз в виде квадратной пирамиды удовлетворяли этим условиям. Было установлено, что идеальный размер Бринелль впечатление было3⁄8 диаметра шара. Как две касательные к окружности на концах хорды 3d/ 8 длинное пересечение под углом 136 °, было решено использовать это как угол между плоскими поверхностями кончика индентора. Это дает угол с каждой стороны нормальный к горизонтальной плоскости, перпендикулярной 22 ° с каждой стороны. Угол варьировали экспериментально, и было обнаружено, что значение твердости, полученное на однородном куске материала, оставалось постоянным, независимо от нагрузки.[2] Соответственно, к плоской поверхности прикладываются нагрузки различной величины в зависимости от твердости измеряемого материала. {2}],}

{2}],}

куда F находится в N и d в миллиметрах. Распространенной ошибкой является то, что приведенная выше формула для расчета числа HV не дает числа с единицей ньютон на квадратный миллиметр (Н / мм²), а дает непосредственно число твердости по Виккерсу (обычно указывается без единиц измерения), которое находится в факт первый килограмм-сила на квадратный миллиметр (1 кгс / мм²).

Числа твердости по Виккерсу представлены как xxxHVyy, например 440HV30, или же xxxHVyy / zz если длительность воздействия от 10 до 15 с, например 440HV30 / 20, где:

- 440 это число твердости,

- HV дает шкалу твердости (по Виккерсу),

- 30 указывает используемую нагрузку в кгс.

- 20 указывает время загрузки, если оно отличается от 10 с до 15 с

Чтобы преобразовать число твердости по Виккерсу в единицы СИ, число твердости в килограмм-сила на квадратный миллиметр (кгс / мм²) необходимо умножить на стандартную плотность (9. {2}} {2}}}

{2}} {2}}}

Эту твердость иногда называют средней площадью контакта, и в идеале ее можно напрямую сравнить с другими испытаниями твердости, также определенными с использованием площади проекции.

Значения Виккерса обычно не зависят от испытательной силы: они будут одинаковыми для 500 гс и 50 кгс, если сила составляет не менее 200 гс.[6]Однако более низкие выемки под нагрузкой часто показывают зависимость твердости от глубины вмятины, известную как эффект размера отступа (ISE).[7]

Для тонких образцов глубина вдавливания может быть проблемой из-за эффектов подложки. Как показывает практика, толщина образца должна быть больше 2,5 диаметра отпечатка. В качестве альтернативы глубина отступа, т{ displaystyle t}, можно рассчитать по:

- т=dаvграмм22загарθ2≈dаvграмм7.0006,{ displaystyle t = { frac {d_ {avg}} {2 { sqrt {2}} tan { frac { theta} {2}}}} приблизительно { frac {d_ {avg}} { 7.0006}},}

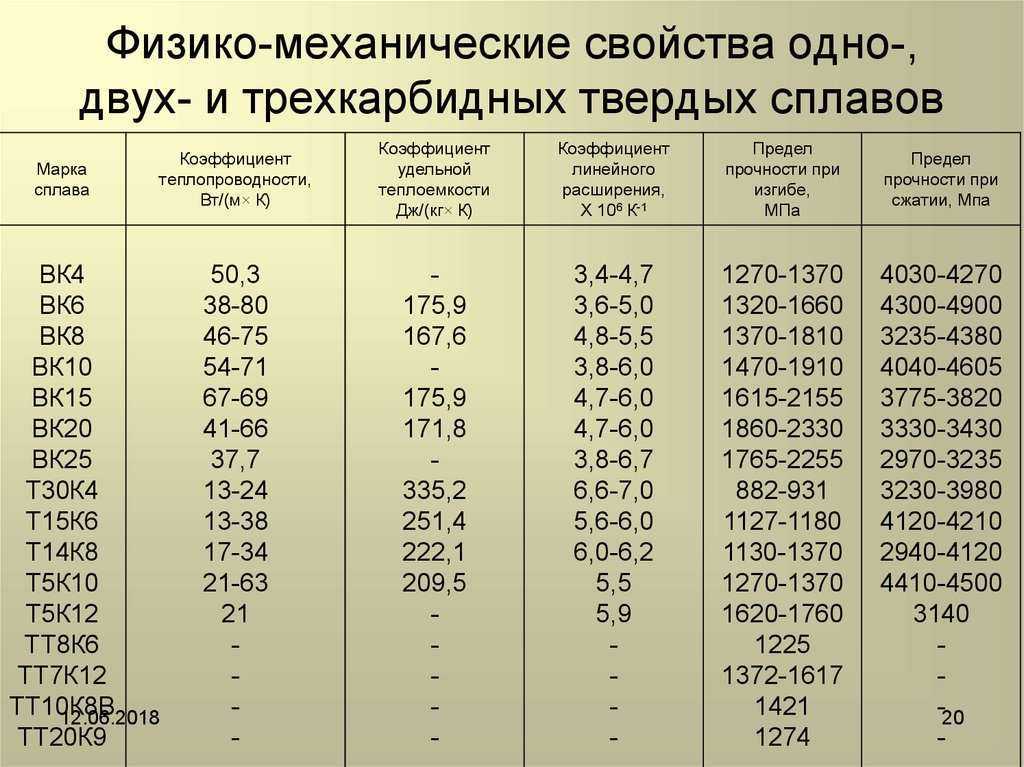

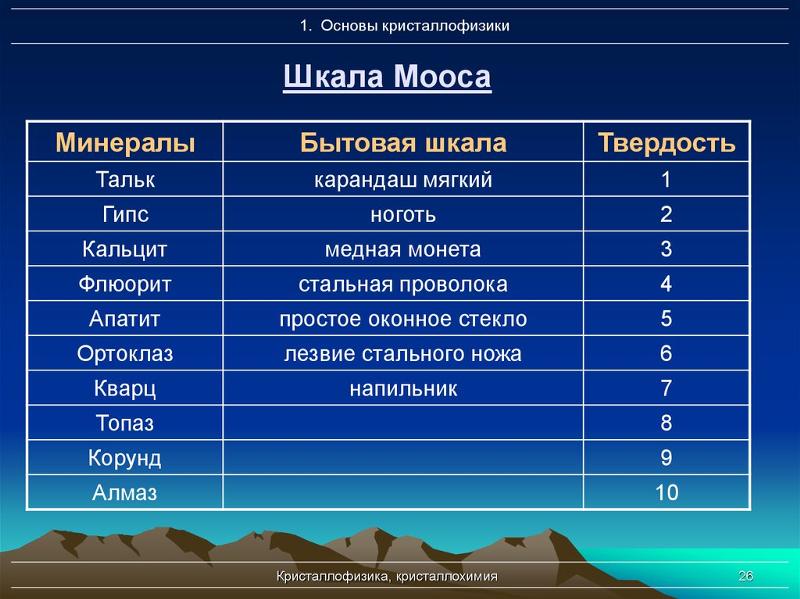

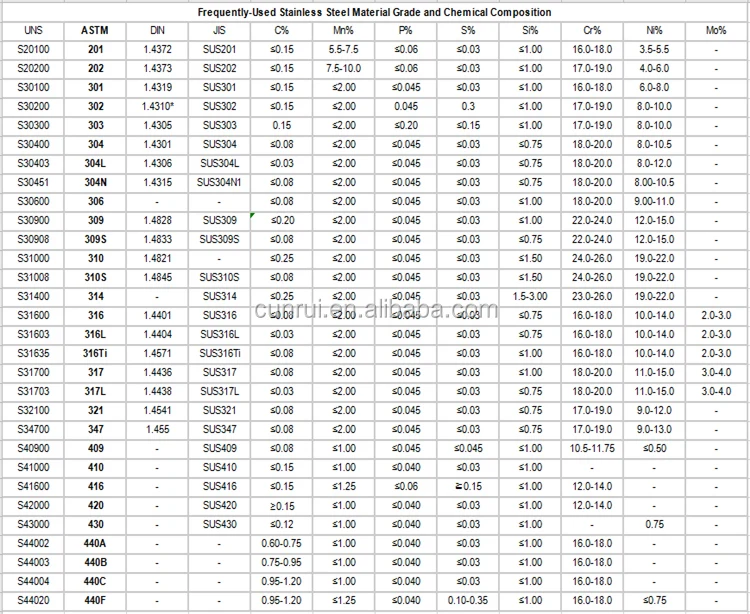

| Материал | Ценить |

|---|---|

| Нержавеющая сталь 316L | 140HV30 |

| 347L нержавеющая сталь | 180HV30 |

| Углеродистая сталь | 55–120HV5 |

| Утюг | 30–80HV5 |

| Мартенсит | 1000HV |

| Алмаз | 10000HV |

Меры предосторожности

При проведении испытаний на твердость необходимо учитывать минимальное расстояние между углублениями и расстояние от углубления до края образца, чтобы избежать взаимодействия между закаленными участками и воздействием кромки. Эти минимальные расстояния различаются для стандартов ISO 6507-1 и ASTM E384.

Эти минимальные расстояния различаются для стандартов ISO 6507-1 и ASTM E384.

| Стандарт | Расстояние между углублениями | Расстояние от центра отпечатка до края образца |

|---|---|---|

| ISO 6507-1 | > 3 · d для стали и медных сплавов и> 6 · d для легких металлов | 2,5 · d для стали и медных сплавов и> 3 · d для легких металлов |

| ASTM E384 | 2,5 · д | 2,5 · д |

Оценка прочности на разрыв

Если HV сначала выражается в Н / мм2 (МПа), или иначе путем преобразования из кгс / мм2, то предел прочности (в МПа) материала можно приблизительно оценить как σты ≈ HV /c ≈ HV / 3, где c – константа, определяемая пределом текучести, коэффициентом Пуассона, показателем наклепа и геометрическими факторами – обычно в диапазоне от 2 до 4.[9] Другими словами, если HV выражается в Н / мм2 (т.е. в МПа), то предел прочности (в МПа) ≈ HV / 3. Отчет об авиакатастрофе Convair 340/580 LN-PAA к северу от Хиртсхальса, Дания, 8 сентября 1989 г. | айбн. Aibn.no. Проверено 3 июня 2016.

Отчет об авиакатастрофе Convair 340/580 LN-PAA к северу от Хиртсхальса, Дания, 8 сентября 1989 г. | айбн. Aibn.no. Проверено 3 июня 2016.

дальнейшее чтение

- Мейерс и Чавла (1999). «Раздел 3.8». Механическое поведение материалов. Prentice Hall, Inc.

- ASTM E92: Стандартный метод определения твердости металлических материалов по Виккерсу (отозван и заменен на E384-10e2)

- ASTM E384: Стандартный метод определения твердости материалов по Кнупу и Виккерсу

- ISO 6507-1: Металлические материалы – испытание на твердость по Виккерсу – Часть 1: Метод испытания

- ISO 6507-2: Металлические материалы – Испытание на твердость по Виккерсу – Часть 2: Проверка и калибровка испытательных машин

- ISO 6507-3: Металлические материалы – Испытание на твердость по Виккерсу – Часть 3: Калибровка эталонных образцов

- ISO 6507-4: Металлические материалы. Испытание на твердость по Виккерсу. Часть 4: Таблицы значений твердости.

- ISO 18265: Металлические материалы – Преобразование значений твердости

внешняя ссылка

- Видео об испытании твердости по Виккерсу

- Тест твердости по Виккерсу

- Таблица преобразования – шкалы Виккерса, Бринелля и Роквелла

|

⇐ ПредыдущаяСтр 10 из 34Следующая ⇒ Измерение твердости по Виккерсу (ГОСТ 2999-75) заключается во вдавливании в испытываемый образец индентора в виде четырехгранной алмазной пирамиды с углом =136° при вершине между противоположными гранями под действием нагрузки Р в течение определенного времени (обычно 10-15 с для черных и 30 с для цветных металлов), получении четырехгранного отпечатка и определении значения твердости HV, как отношения приложенной нагрузки Р, Н к площади полученного отпечатка F, мм2 (рис. где d – диагональ отпечатка, мм. Для измерения твердости по Виккерсу Возможность применения малых нагрузок позволяет определять твердость деталей малой толщины и тонких поверхностных слоев (например, цементованных, цианированных, азотированных и др.

Рис.4.7. Схема измерения твердости По Виккерсу

Рис.4.8. Общий вид прибора для измерения твердости по Виккерсу Марки ТП-2  В этом случае в большей степени реализуется преимущество метода Виккерса – возможность получения высокой точности даже при малой глубине вдавливания пирамиды, поскольку в связи с тем, что диагональ отпечатка в 7 раз больше глубины вдавливания, контур отпечатка получается достаточно четким. Ввиду более высокой точности измерений метод Виккерса находит применение в исследовательской практике. Так же, как и при использовании метода Роквелла, необходим контроль прибора перед измерением с помощью эталонных плиток. В этом случае в большей степени реализуется преимущество метода Виккерса – возможность получения высокой точности даже при малой глубине вдавливания пирамиды, поскольку в связи с тем, что диагональ отпечатка в 7 раз больше глубины вдавливания, контур отпечатка получается достаточно четким. Ввиду более высокой точности измерений метод Виккерса находит применение в исследовательской практике. Так же, как и при использовании метода Роквелла, необходим контроль прибора перед измерением с помощью эталонных плиток.При измерении твердости испытываемый образец помещают на столик 6 подготовленной поверхностью к поворотной головке 5 (см.рис.4.8). Затем с помощью рычага головки поворачивают ее в крайнее левое положение, с помощью рукоятки 9 взводят нагружающий механизм прибора и вращением маховика 7 вручную по часовой стрелке поднимают столик 6 и прижимают испытываемый образен к оградительному чехлу индентора. После этого нажатием педали 8 приводят в действие нагружающий механизм (о чем свидетельствует загорание контрольной лампочки 10), вдавливающий индентор 3 под действием нагрузки Р в испытываемую поверхность, и выдерживают до момента потухания сигнальной лампочки 10. Диагональ отпечатка измеряют с помощью измерительного микроскопа 4 в двух взаимно перпендикулярных направлениях, определяя её как среднее арифметическое из двух измерений. Для измерения диагонали отпечатка в окуляре микроскопа имеются три штриха: два основных и один дополнительный, которые должны быть раздвинуты на расстояние, большее диагонали отпечатка (рис.4.9,а). Вращением большого левого винта измерительного микроскопа подводят левый штрих к левому углу отпечатка, а вращением правого подводят средний штрих – к правому углу отпечатка. Результат, полученный на шкале окуляра и на микрометрическом винте, соответствует величине его диагонали.

Рис.4.9. Схема измерения диагонали отпечатка с использованием измерительного микроскопа: а, б, в – различные этапы измерения

Затем вычисляют среднее арифметическое значение диагонали отпечатка, по которому с помощью таблиц определяют значение твердости HV (табл.4.2). Имеющийся на окуляре микроскопа дополнительный правый штрих применяют при массовых, серийных измерениях твердости. Для достоверного определения твердости необходимо выполнить массив измерений на нескольких образцах и статистически их обработать.

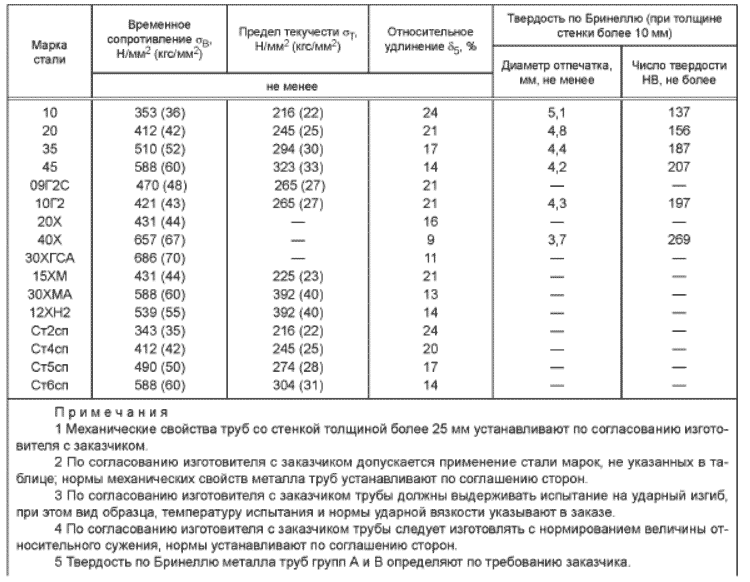

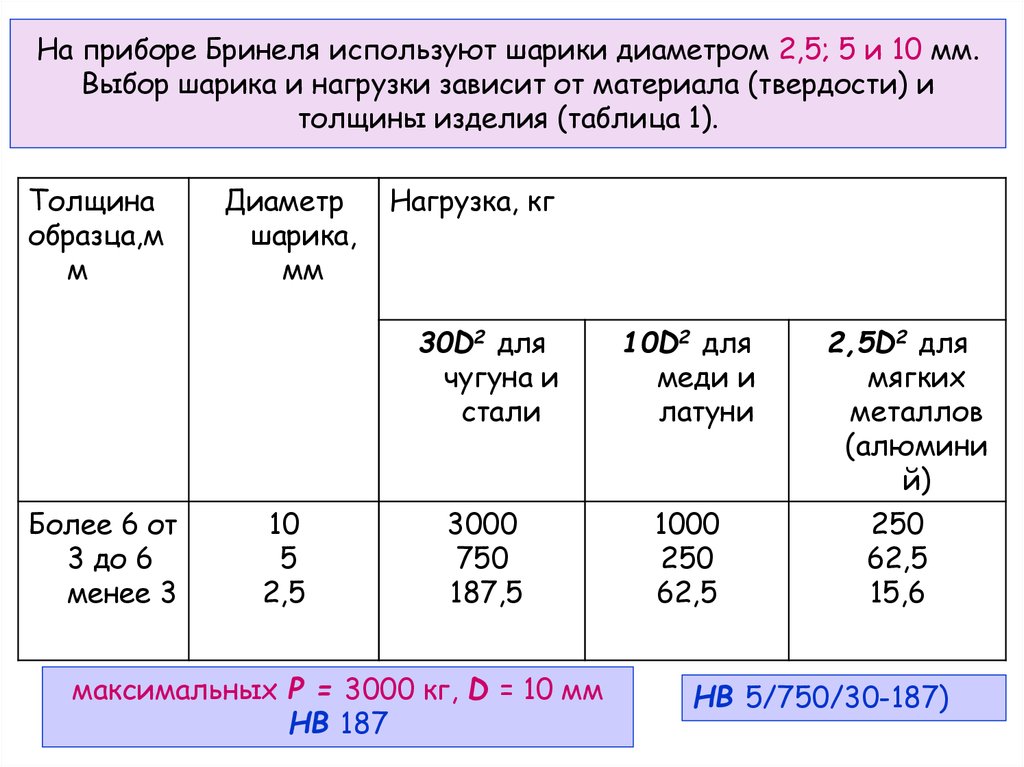

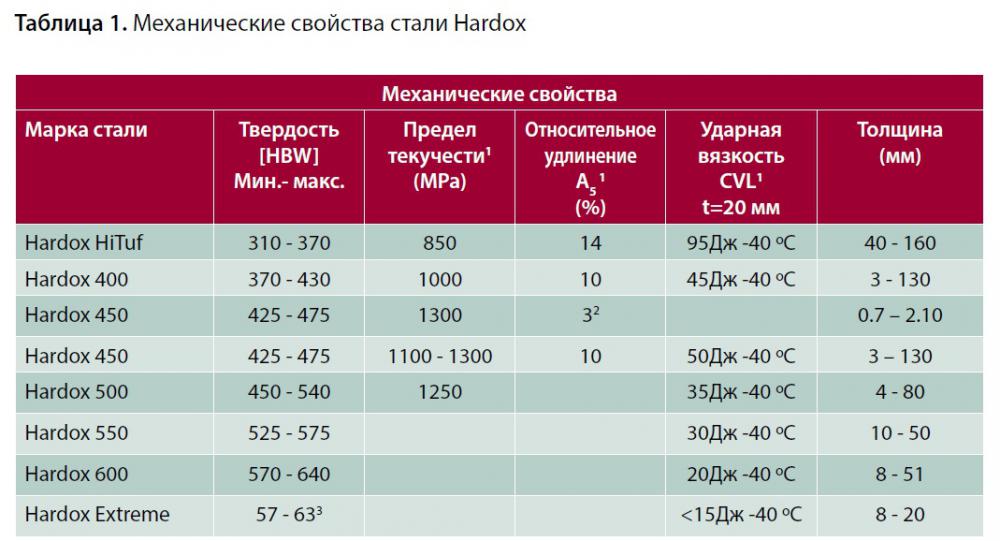

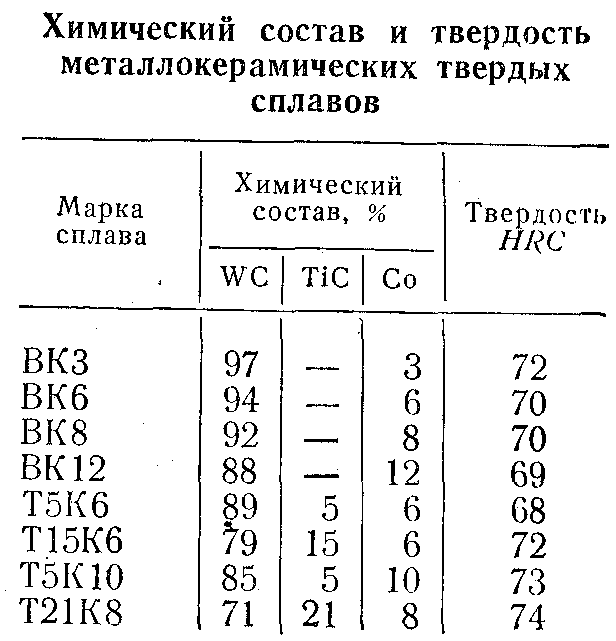

4.3.Порядок выполнения работы 1. Ознакомиться с методиками измерения твердости на приборах. 2. Произвести определение твердости 2-3 деталей (образцов) машин на прессе Бринелля: получить отпечаток, измерить диаметр отпечатка с помощью микроскопа и, в зависимости от диаметра отпечатка, определить твердость по таблице. Таблица 4.2 ⇐ Предыдущая567891011121314Следующая ⇒ Читайте также: |

Понимание основ теста на твердость по Виккерсу

Твердость материала является одним из наиболее важных факторов, определяющих его пригодность для конкретной цели. Таким образом, испытание на твердость требуется для определения степени способности материала способствовать структурной целостности объекта.

Одним из таких тестов является метод Виккерса, который оказался довольно эффективным способом измерения твердости материала. Но прежде чем приступить к изучению того, как управлять машиной и использовать блоки для измерения твердости по Виккерсу, было бы идеально понять концепцию самого теста.

Что такое тест на твердость по Виккерсу?

Эта процедура была разработана в 1921 году Робертом Л. Смитом и Джорджем Э. Сандлендом во время их работы в Vickers Ltd. Она должна была стать альтернативой уже установленному тесту на твердость по Бринеллю, но работает в более простом масштабе.

Процедура Виккерса может использоваться для определения твердости металлов и других материалов одинаковой твердости. Тем не менее, он был в первую очередь разработан, чтобы сосредоточиться на более мягких материалах, таких как пластик, особенно на их способности противостоять деформации от постоянного напряжения.

Как и в любом другом тесте на твердость, в методе Виккерса используется собственная единица измерения твердости. Это называется числом пирамиды Виккерса (HV) или твердостью алмазной пирамиды (DPH). Эти единицы могут быть преобразованы в паскали, но ни в какой форме не должны использоваться взаимозаменяемо с той же единицей измерения давления.

Как проводится испытание

Как и при любом другом испытании на твердость, процедура испытания по Виккерсу включает в себя падение груза на индентор, который оставляет след на поверхности материала. Однако для того, чтобы результаты были точными, сам образец должен иметь плоскую поверхность.

Это означает, что материал должен быть отполирован, чтобы соответствовать требованиям теста. Когда материал готов, его помещают в тестер, откуда он будет вступать в контакт с индентором. Кроме того, оператор может обратиться к мерам твердости по Виккерсу, чтобы правильно откалибровать тестер для процедуры.

Уникальной особенностью инденторов Vickers является то, что они имеют одинаковый размер и состав во всех тестах. Процедура Виккерса, по сути, использует только один тип индентора: ромб в форме перевернутой пирамиды (отсюда и название «пирамида Виккерса»).

Процедура Виккерса, по сути, использует только один тип индентора: ромб в форме перевернутой пирамиды (отсюда и название «пирамида Виккерса»).

Твердомер Micro Vickers с ПЗС-камерой и автоматическим программным обеспечением

Обоснование этого заключается в том, что отпечаток, оставляемый на материале, должен иметь четко определенную форму, чтобы результаты можно было измерить. Также сам индентор должен быть изготовлен из материала, устойчивого к самой деформации. Бриллианты в значительной степени соответствуют этому требованию.

После калибровки тестера груз сбрасывается, в результате чего индентор проталкивается через поверхность материала. Он будет оставаться там в течение значительного периода времени (также известного как время пребывания), поскольку сила тяжести продолжает толкать индентор глубже в материал.

По истечении времени выдержки нагрузка снимается, а индентор освобождается. Затем оператору дается задание провести оптическую оценку, в ходе которой он исследует размеры оставленного отпечатка и использует конкретное уравнение для определения значения твердости материала.

Затем оператору дается задание провести оптическую оценку, в ходе которой он исследует размеры оставленного отпечатка и использует конкретное уравнение для определения значения твердости материала.

Однако, как и во всех испытаниях на твердость, значение твердости по методу Виккерса обратно пропорционально оставшемуся отпечатку. Другими словами, если углубление меньше и менее выражено, показатель твердости материала будет выше.

Макроизмеритель твердости по Виккерсу с ПЗС-камерой и автоматическим программным обеспечением

Преимущества

Процедура определения твердости по Виккерсу должна иметь ряд преимуществ для пользователей. К ним относятся:

1. Широкий диапазон применения

В отличие от метода Роквелла, применение которого минимально, метод Виккерса можно использовать для всех типов испытуемых материалов и образцов. Из-за масштабирования тест на твердость по Виккерсу идеально подходит для испытания твердых материалов, таких как сталь, а также более мягких материалов, таких как пластик. В целом тест Виккерса имеет один из самых широких диапазонов твердости среди 4 тестовых процедур.

Из-за масштабирования тест на твердость по Виккерсу идеально подходит для испытания твердых материалов, таких как сталь, а также более мягких материалов, таких как пластик. В целом тест Виккерса имеет один из самых широких диапазонов твердости среди 4 тестовых процедур.

2. Универсальное вдавливание

Поскольку инденторы для твердомера по Виккерсу имеют универсальную форму, сама процедура калибровки занимает меньше времени. Кроме того, поскольку алмазы сами по себе достаточно устойчивы к деформации, индентор не требует частой замены.

С точки зрения расчетов тот факт, что отпечаток одинаков для всех испытаний, означает, что не нужно включать поправочные коэффициенты для определенных материалов. Все, что требуется, — это чтобы образец соответствовал спецификациям испытаний, чтобы получить наиболее точные результаты.

3. Неразрушающий метод

Если не считать четкой вмятины, тест Виккерса не повреждает образец полностью. Это означает, что сам образец можно повторно использовать для других целей после завершения процедуры. Таким образом, процедура Виккерса идеальна для испытательного центра, который стремится сократить свои отходы или эффективно использовать имеющиеся у него испытательные материалы.

Это означает, что сам образец можно повторно использовать для других целей после завершения процедуры. Таким образом, процедура Виккерса идеальна для испытательного центра, который стремится сократить свои отходы или эффективно использовать имеющиеся у него испытательные материалы.

Общие модели приборов для измерения твердости по Виккерсу

Хотя модели определения твердости по Виккерсу зависят от конкретного производителя, три наиболее распространенные системы включают:

Аналоговые микротвердомеры Виккерса и Кнупа Измерения производятся через окуляр. Оператор должен сначала повернуть циферблат на микроскопе, чтобы совместить микрометры с диагоналями отпечатка. После выравнивания пользователь должен вручную считать длины диагоналей на линейке, видимой через окуляр. Затем вы вводите длину диагонали в тестер с помощью цифровой клавиатуры, и тестер автоматически преобразует длину диагонали в ваше значение твердости и отображает его на ЖК-экране.

Цифровые микротвердомеры по Виккерсу и Кнупу Измерения производятся через окуляр. Эта система оснащена энкодером. После использования микрометров для измерения диагоналей система передаст ваши показания из окуляра в систему одним нажатием кнопки. Система сгенерирует показания твердости и отобразит их на ЖК-дисплее.

Эта система оснащена энкодером. После использования микрометров для измерения диагоналей система передаст ваши показания из окуляра в систему одним нажатием кнопки. Система сгенерирует показания твердости и отобразит их на ЖК-дисплее.

ПЗС-микрометры для измерения твердости по Виккерсу и Кнупу выполняются с помощью ПЗС-камеры в сочетании с аналитическим программным обеспечением. Измерения можно проводить через окуляр или с помощью аналитического программного обеспечения и ПЗС-камеры. Повышенная точность этой системы измерения твердости по Виккерсу, моторизованная турель и встроенный принтер делают эту машину лучшим выбором для лабораторий контроля качества.

Развитие систем определения твердости по Виккерсу

Первоначально разработанный британской компанией Vickers в 1920-х годах для испытания броневых листов из сплава, метод измерения твердости по Виккерсу до сих пор используется для оценки сварных соединений и зон термического влияния (ЗТВ) металлические поверхности. Сегодня твердомеры Micro Vickers и Macro Vickers используются в промышленных испытаниях на растяжение и процессах контроля качества.

Сегодня твердомеры Micro Vickers и Macro Vickers используются в промышленных испытаниях на растяжение и процессах контроля качества.

В мире производства микро- и макротвердомеров по Виккерсу системы NextGen для определения твердости по Виккерсу в настоящее время лидируют на рынке по простоте использования и автоматизации. Программные приложения, разработанные для проведения специализированных испытаний и контроля качества продукции, имеются в наличии на промышленных металлообрабатывающих и заводских предприятиях. С помощью программных приложений системы измерения твердости по Виккерсу могут обследовать большие площади, объединяя результаты отдельных испытаний и координаты.

Все устройства, поставляемые NextGen, считаются полуавтоматическими. Они могут выполнять вдавливание на образце одним нажатием кнопки. Дополнительным преимуществом является автоматическая револьверная головка, которая переключается с индентора на оптическую линзу после каждого вдавливания.

Более продвинутые системы обеспечивают полностью автоматическое перемещение стола XYZ. В сочетании с усовершенствованной оптикой и аналитическим программным обеспечением оператор может отображать практически неограниченное количество отпечатков в программном обеспечении, нажимать кнопку воспроизведения, а система сделает все остальное. После завершения программное обеспечение аккуратно нанесет результаты теста на организованную диаграмму. Узнайте больше об автоматизированных усовершенствованных системах определения твердости по Виккерсу.

В сочетании с усовершенствованной оптикой и аналитическим программным обеспечением оператор может отображать практически неограниченное количество отпечатков в программном обеспечении, нажимать кнопку воспроизведения, а система сделает все остальное. После завершения программное обеспечение аккуратно нанесет результаты теста на организованную диаграмму. Узнайте больше об автоматизированных усовершенствованных системах определения твердости по Виккерсу.

Полностью автоматический XY стол Система определения твердости по Виккерсу / Кнупу

Расходные материалы для системы измерения твердости по Виккерсу

Простота твердомера по Виккерсу обеспечивает относительно узкий выбор расходных материалов и применимых запасных частей. К ним относятся:

Индентор

Уникальной особенностью теста на твердость по Виккерсу является тот факт, что в каждой процедуре всегда используется один и тот же индентор. Инденторы Виккерса всегда изготавливаются из алмазов и имеют форму перевернутой пирамиды. Теоретически это должно обеспечить единый метод тестирования независимо от того, из чего состоит материал образца.

Инденторы Виккерса всегда изготавливаются из алмазов и имеют форму перевернутой пирамиды. Теоретически это должно обеспечить единый метод тестирования независимо от того, из чего состоит материал образца.

Однако в последние годы проведения одного теста недостаточно. В ответ на это некоторые производители разработали свои тестеры Vickers с двумя или несколькими револьверными системами для инденторов. Это позволит оператору быстро переключаться между типами индентора, если сама машина может выполнять другие процедуры испытаний, помимо принципов Бринелля и Виккерса. Полный набор сертифицированных NIST инденторов доступен по запросу.

Оптическая оценка

Как и тесты на твердость по Бринеллю и Кнупу, процедура Виккерса также зависит от оптической оценки, позволяющей оператору измерить отпечаток. В зависимости от модели тестер Vickers может поставляться со встроенным оптическим прицелом или иметь жесткие точки, которые позволяют использовать оптические насадки сторонних производителей.

Оптическое измерительное устройство является одним из наиболее важных расходных материалов Vickers, поскольку без него нельзя измерить результаты теста. Кроме того, они являются самым дорогим компонентом в тестере. Таким образом, твердомеры по Виккерсу стоят дороже, чем другие тестеры на рынке.

Меры для испытаний

Меры для определения твердости предназначены для обеспечения точности процесса испытаний, служащие эталоном для оператора при калибровке тестера. Каждый блок имеет свое собственное значение твердости и может быть установлен на тестер перед самим испытанием.

Поскольку каждый блок имеет свое значение твердости, было бы идеально найти набор сертифицированных блоков для определения твердости, которые представляют каждый диапазон шкалы твердости по Виккерсу. Пользовательские значения твердости также являются дополнительным преимуществом, поскольку они расширяют применимость всего набора тестовых образцов. Полный набор испытательных блоков, сертифицированных NIST, доступен по запросу.

Поддержка программного обеспечения

Серьезным недостатком процедур Виккерса, Бринелля и Кнупа является их уязвимость к человеческим ошибкам. Даже если машина правильно откалибрована, все равно есть вероятность, что оператор неправильно измерит размеры отпечатка. В качестве альтернативы оператор мог неправильно подготовить тестовую поверхность образца, что привело к неточным результатам, или использовать неподходящие расходные материалы Vickers при подготовке машины к тесту.

Чтобы минимизировать человеческие ошибки и поддерживать высокий уровень точности, некоторые производители разработали свои тестеры с программной поддержкой. Некоторые программы могут сканировать образец и выявлять искривления в месте расположения образца. Другое программное обеспечение также может выполнять собственную автоматическую процедуру сканирования отпечатков, тем самым исправляя любую ошибку, допущенную оператором при оптической оценке.

Таким образом, рекомендуется найти тестер со встроенной программной поддержкой для каждого тестера. Это также означает, что оператор должен быть обучен правильной работе с системой. Однако с программой, автоматизирующей более сложные этапы процесса тестирования, вероятность того, что оператор совершит ошибку, значительно снижается.

Это также означает, что оператор должен быть обучен правильной работе с системой. Однако с программой, автоматизирующей более сложные этапы процесса тестирования, вероятность того, что оператор совершит ошибку, значительно снижается.

Обучение и установка

Хороший производитель твердомера по Виккерсу уделяет особое внимание простоте использования и простоте настройки системы. Системы Vickers считаются устройствами plug-n-play, предназначенными для удобной настройки и эксплуатации с помощью инструкции по эксплуатации всего за несколько минут.

При необходимости дополнительная техническая поддержка может быть предложена удаленно, что позволит оператору начать процедуру измерения твердости в течение нескольких минут после устранения неисправности. Сложные вопросы, такие как неисправности или повреждения груза, могут быть решены с выездом на место.

Распаковка и настройка системы

Ограничения

Однако, как и любой другой тест на твердость, метод Виккерса не лишен некоторых недостатков. Вот некоторые из них:

Вот некоторые из них:

1. Обширная подготовка материала

Поскольку в тесте Виккерса используется оптическая оценка, качество поверхности образца должно быть достаточно хорошим. Это означает, что место контакта индентора с образцом должно быть очищено, отшлифовано и отполировано. В противном случае результаты теста недостоверны.

2. Циклы медленных испытаний

По сравнению с методом Роквелла тест Виккерса сравнительно медленнее. Для проведения теста потребуется от 30 до 60 секунд. Сюда не входит время, затраченное на подготовку места проведения процедуры.

3. Цена

Из-за необходимости оптической оценки во время испытания твердомер по Виккерсу должен быть оснащен системой оптического измерения. Таким образом, новый твердомер по Виккерсу стоит дороже, чем твердомер по Роквеллу.

Кроме того, расходные материалы, такие как блоки для определения твердости по Виккерсу, обычно продаются отдельно. Однако можно найти поставщика или производителя, который комплектует все свои тестеры основными расходными материалами и аксессуарами. Таким образом, вы можете иметь все, что вам нужно, в одном пакете, несмотря на высокую цену.

Однако можно найти поставщика или производителя, который комплектует все свои тестеры основными расходными материалами и аксессуарами. Таким образом, вы можете иметь все, что вам нужно, в одном пакете, несмотря на высокую цену.

В заключение

Несмотря на свои ограничения, тест на твердость по Виккерсу на сегодняшний день является одним из наиболее надежных методов определения твердости. Его широкая область применения и простота обслуживания тестеров делают этот тест жизнеспособным дополнением к любому испытательному центру или мастерской.

Таким образом, было бы неплохо найти производителя, который может предоставить вам тестер, который удовлетворит ваши потребности, вместе с соответствующими аксессуарами. Имея подходящее оборудование и инструменты, вы сможете правильно провести тест и получить наиболее точные результаты в каждом цикле тестирования. Запросите предложение сегодня, чтобы узнать больше.

HV Стандарт твердости | YAMAMOTOKAGAKU

(!) В связи с прекращением Microsoft поддержки Internet Explorer 11 15 июня 2022 г. этот сайт не поддерживает рекомендуемую среду.

этот сайт не поддерживает рекомендуемую среду.

- С 1 октября 2022 года MISUMI Mexico начнет выставлять счета в формате CFDI 4.0, дополнительная информация .

- МИСУМИ Главная>

- Инструменты для обработки>

- Измерительные инструменты / Измерительное оборудование>

- Манометр>

- Меры твердости>

- HV Стандарт твердости

- Скидка за объем

YAMAMOTOKAGAKU

YAMAMOTOKAGAKU

[Характеристики]

· Используется в качестве эталона твердости для проверки дюрометров, что позволяет проводить измерения с уверенностью.

· Идеально подходит разная твердость.

· Эталон твердости основан на международно признанных значениях.

· Эталонные блоки твердости по Шору строго выражают твердость по отскоку0220

| Part Number | Minimum order quantity | Volume Discount | Days to Ship | Standard nominal hardness | Nominal Hardness Range | Number of measurement points (n) | Allowed Dispersion | Shape | Material | Hardness Classification | ||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

1 шт. | В наличии | 17 дней и более | 40 | ±10 | – | 2.2% | Φ64×10 | C1020P | HV(10,1) | |||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece(s) | Available | 9 дней и более | 100 | ±10 | – | 2.2% | Φ64×10 | C2600P | HV(10,1) | |||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece(s) | Available | 9 дней и более | 1000 | ±15 | 10(5×2)/HV30,10 | 1.5% | Φ64×15 | SK120 | HV(30,1) | |||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece(s ) | В наличии | 17 дней и более | 150 | ±15 | 6(3×2)/HV1 | 2. 2% 2% | Φ64×15 | S45C | HV(10,1) | |||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece(s) | В наличии | 9 дней и более | 200 | ±15 | 6 (3×2)/HV1 | 1,5% | Φ64×15 | SK85 | HV(10,1) | |||||||||||||||||||||||||||||||||||||||||||||||

| 1 шт. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 300 | ±15 | 6(3×2)/HV1 | 1.5% | Φ64×15 | SKS3 | HV(10,1) | ||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece(s) | В наличии | 9Дней или больше | 400 | ±15 | 6(3×2)/HV1 | 1.5% | Φ64×15 | SKS3 | HV(10,1) | |||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece(s) | В наличии | 9 дней и более | 500 | ± 15 | 6 (3 × 2)/HV1 | 1,5% | φ64 × 15 | SKS3 | HV (10,11591515915159151591515915151515159151591511511511511511519| . |  0212 0212 1 шт. | В наличии | 9 дней и более 600 | ±15 | 6(3×2)/HV1 | 1.5% | Φ64×15 | SKS3 | HV(10,1) | 1 Piece(s) | В наличии | 9 дней и более 700 | ±15 | 10(5×2)/HV30,10 | 1.5% | Φ64×15 | SKS3 | HV(30,1) | 1 Piece(s) | В наличии | 9 дней и более 800 | ±15 | 10(5×2)/HV30,10 | 1.5% | Φ64×15 | SKS3 | HV(30,1) | 1 шт. | В наличии | 9 дней и более 900 | ±15 | 10(5×2)/HV30,10 | 1. |  5% 5% Φ64×15 | SKS3 | HV(30,1) | |

Loading…

Основная информация

| Класс твердости | ХВ | Обработка измерительной поверхности | Полированная отделка | Соответствие стандартам | ДЖИС Б 7735 |

|---|

Настройка

Очистить все

Дополнительные продукты в этой категории

Техническая поддержка

- Технический запрос

Твердомер по Виккерсу – серия Qness

Твердомер по Виккерсу серии Qness выводит определение твердости по Виккерсу на совершенно новый уровень. Наши высококачественные модели последнего поколения сочетают короткое время цикла с максимальной точностью. Такие функции, как 8-позиционное устройство смены инструмента, комплексное программное обеспечение, а также возможность подключения через Qconnect, делают эту серию твердомеров по Виккерсу оптимальным выбором для клиентов, которым нужны самые инновационные продукты на рынке.

Такие функции, как 8-позиционное устройство смены инструмента, комплексное программное обеспечение, а также возможность подключения через Qconnect, делают эту серию твердомеров по Виккерсу оптимальным выбором для клиентов, которым нужны самые инновационные продукты на рынке.

Твердомер Micro Vickers Диапазон испытательных усилий: 0,25 г – 62,5 кг

- Полуавтоматическое определение и анализ твердости

- Ручное поперечное скольжение XY для удобного контроля прогресса

- Подробная информация о продукте

- Полностью автоматизированное определение твердости и микроскопия

- Высокоточная направляющая XY

- Уникальные элементы управления 3D

- Только вариант A+: встроенная видеокамера для образцов для максимального удобства работы

- Подробная информация о продукте

- Простое начало полностью автоматизированного определения твердости

- Оптимизировано для тестирования CHD/SHD/NHD

- Подробная информация о продукте

- Профессиональные приложения с CHD Master+

- Образец видеокамеры и тестирование нескольких образцов

- Подробная информация о продукте

Твердомер Macro Vickers Диапазон испытательных усилий: 0,3 кг – 3000 кг

- Проверенная концепция – новое определение

- Идеально подходит для небольших образцов

- Подробная информация о продукте

- Тестовая головка с ручной регулировкой высоты

- Идеально подходит для больших образцов

- Подробная информация о продукте

- Удобная регулировка высоты испытательной головки с помощью двигателя

- Все размеры заготовок и большие усилия зажима

- Подробная информация о продукте

Полностью автоматический твердомер по Виккерсу Диапазон испытательных усилий: 0,3–3000 кг

- Методы испытаний: Бринелля, Кнупа, Роквелла, Виккерса

- Диапазон испытательного усилия: 0,5–750 кг

- Проверенная концепция – полная автоматизация с высокоточной направляющей XY

- Для приложений с постоянной высотой образца

- Подробная информация о продукте

- Методы испытаний: Бринелля, Кнупа, Роквелла, Виккерса

- Диапазон испытательного усилия: 0,3–3000 кг

- Высокоточное управление испытательной головкой с помощью асинхронного двигателя

- Автоматическое выполнение теста XYZ для образцов разной высоты

- Нижний шкаф и система безопасности полностью интегрированы в конструкцию машины

- Подробная информация о продукте

Исходная информация Определение твердости по Виккерсу (DIN EN ISO 6507)

На основе идей Смита и Сандленда в 1925 г. на английском заводе Vickers был разработан метод определения твердости с использованием алмазной пирамиды в качестве индентора.

Правильная четырехгранная алмазная пирамида с углом поверхности 136° вдавливается вертикально в предпочтительно полированную поверхность испытуемого образца с определенной испытательной нагрузкой. Через определенное время выдержки образец для испытаний снова извлекают и измеряют две диагонали (d1 и d2) отпечатка с помощью измерительного микроскопа. Затем рассчитывается средняя длина d. Затем по приведенной формуле определяют твердость по Виккерсу.

на английском заводе Vickers был разработан метод определения твердости с использованием алмазной пирамиды в качестве индентора.

Правильная четырехгранная алмазная пирамида с углом поверхности 136° вдавливается вертикально в предпочтительно полированную поверхность испытуемого образца с определенной испытательной нагрузкой. Через определенное время выдержки образец для испытаний снова извлекают и измеряют две диагонали (d1 и d2) отпечатка с помощью измерительного микроскопа. Затем рассчитывается средняя длина d. Затем по приведенной формуле определяют твердость по Виккерсу.

1. Вдавливание алмазной пирамиды с испытательной силой F в испытуемый образец

2. Измерение вдавливания диаметром d Предварительные условия для проведения испытаний на соответствие стандартам

Для проведения испытаний на соответствие стандартам необходимо выполнение различных условий:

Температура испытаний

- нормальные требования: от 10°C до 35°C

- высокие требования: 23°C ± 5°C average length of the indentation diagonals

Distances between the indentations and from the edge

- For steels, Cu and Cu alloys

- a ≥ 2.

5 * d

5 * d - b ≥ 3 * d

- a ≥ 2.

- Для легких металлов, Pb, Zn, а также их сплавов

- a ≥ 3 * d

- b ≥ 6 * d

Различают малую силу и макротвердость. .

Диапазон макроскую твердость

Общие тесты на относительно толстых компонентах

Рекомендуемые испытательные силы | ИЗИДЕНИ0003 |

980.70 | HV 100 |

490.30 | HV 50 |

294.20 | HV 30 |

196.10 | HV 20 |

98.67 | HV 10 |

49.03 | HV 5 |

Small Force Range

Tests on thin workpieces, thin surface layers and foils

Recommended test forces | Name of value |

29. | HV 3 |

19.6 | HV 2 |

9.807 | HV 1 |

4.903 | HV 0.5 |

2.942 | HV 0.3 |

1.961 | HV 0.2 |

Micro Hardness Range

Измерения отдельных элементов конструкции

Рекомендуемые испытательные усилия | Name of value |

0.981 | HV 0.1 |

0.490 | HV 0.05 |

0.245 | HV 0.025 |

0,196 | HV 0,02 |

0,098 | HV 0,01 |

.

0642

0642В соответствии с DIN EN ISO 6507-1 результат теста по Виккерсу представлен следующим образом: Твердость по Виккерсу

700 HV 10 / 20 ⇒ Спецификация испытательного усилия: Испытательное усилие [Н] = 9,807 * спецификация испытательного усилия

700 HV 10 / 20 ⇒ -15 с)

измерение глубины твердости

Тест по Виккерсу также является предпочтительным методом измерения глубины твердости. В первую очередь различают глубину закалки после цементации (CHD), после азотирования (NHD) и после индукционной закалки (SHD).

Глубина цементации после цементации (CHD)

При испытании глубины цементации (CHD) твердость по HV1 измеряется на поперечном сечении на одинаковых расстояниях от поверхности. Чтобы соблюдать вышеупомянутые правила расстояния между отдельными углублениями, это обычно делается в виде «зигзагообразной линии». Значения нанесены графически. CHD — это расстояние, на котором твердость падает ниже определенного предела. Обычно лимит равен 9.1166 GH = 550 HV1 , но можно определить отклоняющееся значение.

CHD — это расстояние, на котором твердость падает ниже определенного предела. Обычно лимит равен 9.1166 GH = 550 HV1 , но можно определить отклоняющееся значение.

Пример этого метода показан на следующем рисунке. Глубина поверхностного упрочнения (CHD) также может быть рассчитана по парам значений.

Distance from the surface [mm] ⇒ Hardness [HV1]

0.1 ⇒ 717

0.2 ⇒ 718

0.3 ⇒ 705

0.4 ⇒ 675

0.5 ⇒ 645

0.6 ⇒ 610

0.7 ⇒ 580

0.8 ⇒ 550

0,9 ⇒ 520 91 176 1,0 ⇒ 490 91 176 1,1 ⇒ 465 91 176 1,2 ⇒ 450 91 176 1,3 ⇒ 440

1,4 ⇒ 430

1,5 ⇒ 425

CHD = Глубина поверхностного упрочнения

Глубина упрочнения после азотирования

регулярное расстояние от поверхности. Чтобы соблюдать вышеупомянутые правила расстояния между отдельными углублениями, это обычно делается в виде «зигзагообразной линии». Значения нанесены графически. NHD — это расстояние, на котором твердость падает ниже определенного предела. Обычно предел определяется как GH = твердость сердцевины + 50 HV , но можно определить и другое значение.

Обычно предел определяется как GH = твердость сердцевины + 50 HV , но можно определить и другое значение.

Пример этого метода показан на следующем рисунке. Глубина азотирования (NHD) также может быть рассчитана по парам значений.

Distance from the surface [mm] ⇒ Hardness [HV1]

0.05 ⇒ 1080

0.1 ⇒ 1050

0.2 ⇒ 350

0.3 ⇒ 257

0.4 ⇒ 250

0.5 ⇒ 250

0.6 ⇒ 250

0.7 ⇒ 250

0,8 ⇒ 250

0,9 ⇒ 250

1,0 ⇒ 250

NHD = глубина азотирования

предельная твердость GH = твердость сердцевины KH + 50 HV

Глубина закалки после индукционной закалки

При испытании на глубину индукционной закалки (SHD) твердость по HV15 измеряется на поперечном сечении на одинаковых расстояниях от поверхности. Чтобы соблюдать вышеупомянутые правила расстояния между отдельными углублениями, это обычно делается в виде «зигзагообразной линии». Значения нанесены графически.

Твердость

измеряется по шкале С и обозначается

HRC

(например, 65 HRC).

Таким образом определяют твердость

закаленной и отпущенной сталей,

материалов средней твердости,

поверхностных слоев толщиной более

0,5 мм;

Твердость

измеряется по шкале С и обозначается

HRC

(например, 65 HRC).

Таким образом определяют твердость

закаленной и отпущенной сталей,

материалов средней твердости,

поверхностных слоев толщиной более

0,5 мм; 4.7):

4.7):

При этом расстояние между центром первого отпечатка и краем второго, смежного с ним (или краем образца) должно быть не менее 2,5 диагоналей отпечатка.

При этом расстояние между центром первого отпечатка и краем второго, смежного с ним (или краем образца) должно быть не менее 2,5 диагоналей отпечатка. 5 * d

5 * d 42

42