Твердость hv: Методы Виккерса и Шора для твердомеров

alexxlab | 26.03.1988 | 0 | Разное

Твердость по Виккерсу HV: суть метода, проведение измерений

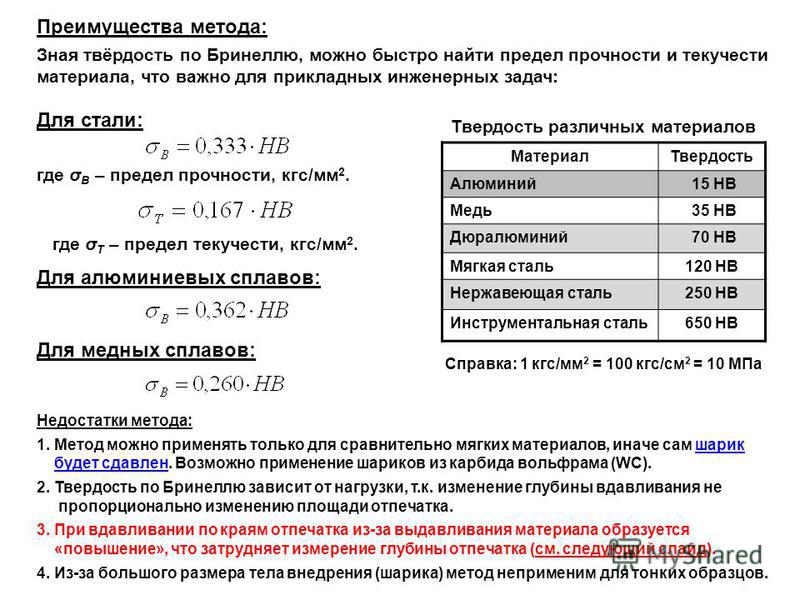

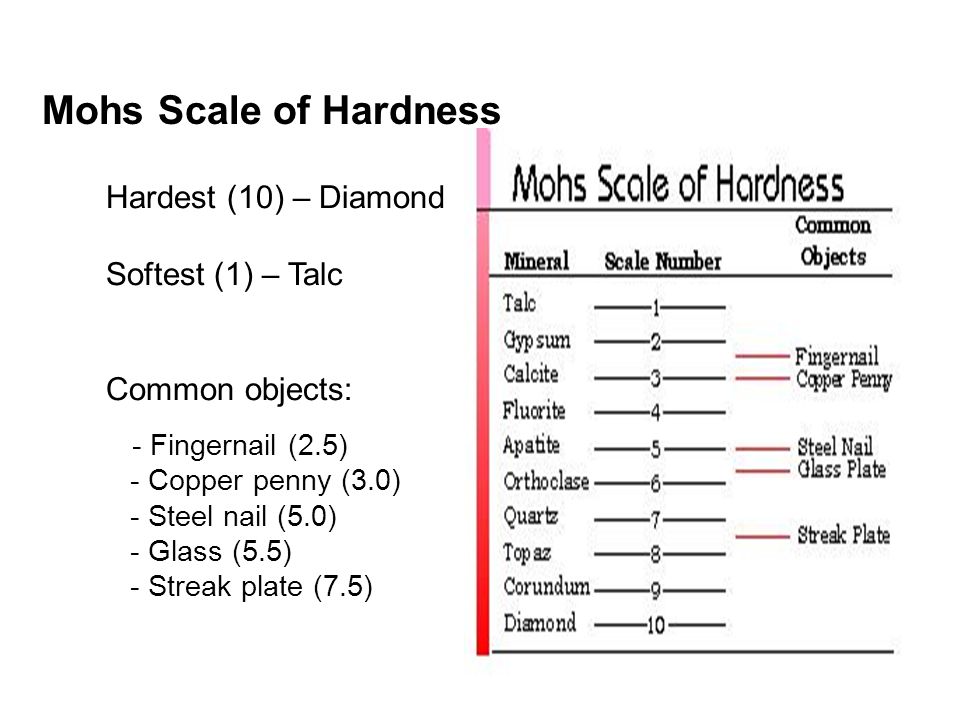

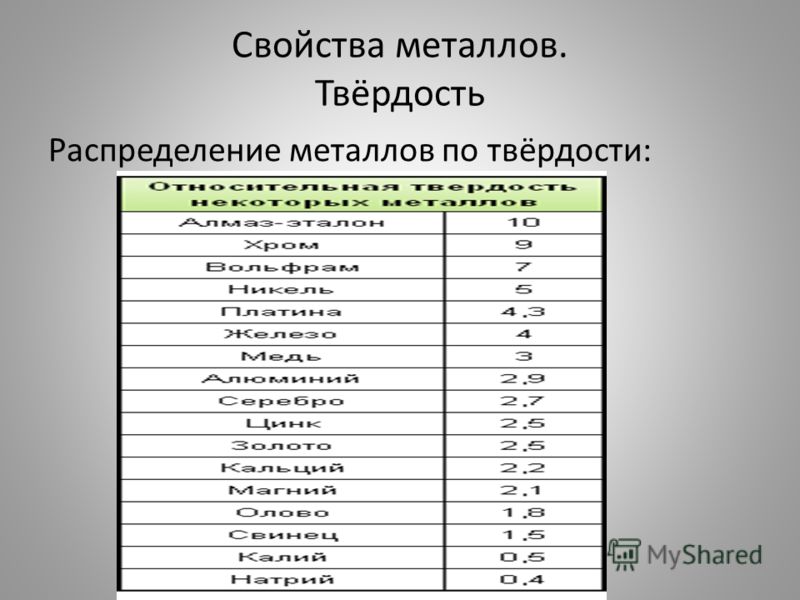

Твердость материала означает его сопротивление местной пластической деформации при проникновении в него другого тела, которое не подвержено такой деформации. Из определения следует вывод, что твердость внедряемого тела должна превышать таковую у испытуемого образца на достаточную величину. Рассмотрим определение твердости по методу Виккерса.

Все методики различаются как технологией измерения, так и используемыми инструментами и устройствами. Наиболее распространены три методики определения величины твердости:

- Сопротивление вдавливанию твердого наконечника (индентора) в испытуемый образец. Форма индентора может быть самой разнообразной – в виде конуса, шара, пирамиды и т.д.

- Сопротивление царапанию высокопрочными эталонными образцами.

- Определение сопротивления качения маятника, где испытуемое тело является опорой наконечника определенной формы.

Твердость по Виккерсу

Большинство измерений проводится на плоской поверхности исследуемого материала. Каждая из методик определения технических характеристик дает определенную погрешность. Для большей точности требуется соблюдение условий по величине испытуемого образца, его минимальной толщине. Кроме того, каждая методика работает только в определенном диапазоне значений измерений.

Каждая из методик определения технических характеристик дает определенную погрешность. Для большей точности требуется соблюдение условий по величине испытуемого образца, его минимальной толщине. Кроме того, каждая методика работает только в определенном диапазоне значений измерений.

Содержание

Суть метода

Метод определения твердости по Виккерсу основан на исследовании зависимости глубины проникновения алмазного конуса (индентора) в исследуемый материал от величины усилия. После снятия усилия на поверхности образца остается отпечаток, соответствующий глубине погружения индентора. Ввиду того, что геометрические размеры индентора известны и строго регламентированы, вместо глубины погружения определяют площадь отпечатка в поверхностном слое испытуемого материала.

Определение твердости по Виккерсу возможно для веществ с самыми высокими значениями, поскольку в качестве испытательного конуса используется пирамидка из алмаза, который имеет максимальную известную твёрдость.

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Метод Виккерса

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

Вместо расчета площади отпечатка используются значения измеренных диагоналей ромба, между которыми находится прямая зависимость.

Итоговый результат твёрдости определяют по формуле:

HV = 1.854∙F/d2

В данной формуле F – это значение силы, а d – диагональ ромба.

Как правило, при измерениях по Виккерсу никаких вычислений по приведенной формуле не применяют, а используют табличные значения, исходя из приложенного усилия, времени воздействия и результирующей площади следа.

Скачать ГОСТ 2999-75

Значение приложенной силы регламентировано и составляет 30 кг. Время воздействия на поверхность обычно составляет 10-15 с. Это самые распространенные значения, однако во многих ситуациях необходимо воздействовать на материал образца при помощи иных значений силы.

Большинство измерительных приборов отрегулировано для некоторых дискретных и строго нормированных значений усилия.

Величина нагрузки зависит от измеряемого материала (его предполагаемой твердости). Чем тверже поверхность испытуемого образца материала, тем больше нагрузка. Это вызвано стремлением к уменьшению погрешности при определении площади и уменьшения влияния вязкости материала.

Для снижения погрешности также предъявляются ограничения по размерам испытуемого образца. Минимальная толщина образца должна быть в 1,2-1,5 раз больше предполагаемой диагонали отпечатка в зависимости от вида металла (меньшая величина соответствует стали, большая предназначена для цветных металлов). Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Особые требования предъявляются также к чистоте поверхности. Ее шероховатость не должна превышать 0,16 мкм, что означает необходимость в полировке поверхности.

Таблица для определения твердости по Виккерсу

Малые линейные размеры образца требуют применение микроскопа дл измерения размеров отпечатка, причем, чем тверже образец, тем более четкую картинку должен передавать микроскоп для сохранения точности измерения.

Область применения

Измерение твердости по методу Виккерса – универсальный метод, но наиболее точные значения он дает при исследовании веществ с высокой твёрдостью. Малые усилия и, соответственно, небольшие линейные размеры отпечатка позволяют практически не нарушать поверхность измеряемого материала.

Дальнейшее развитие метод Виккерса получил при измерениях микротвердости. Величина давления при этом составляет от 2 до 500 г, а глубина погружения индентора не превышает 0,2 мкм. Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

Установка для измерения твердости по Виккерсу

Причина применения данной методики заключается в измерениях прочности покрытий практически любой толщины и твердости. Таким образом, не существует принципиальных ограничений по определению характеристик анодированных, цементированных и азотированных деталей и инструментов. Это важно при определении качества гальванических и химических покрытий.

Возможны измерения очень тонких поверхностных слоев. К примеру, если использовать методику Виккерса по определению микротвердости с глубиной погружения 0,2 мкм, то допустимая толщина материала составляет 0,3 мкм. Глубина упрочненного слоя стали при использовании различных методик составляет десятые доли миллиметра, толщина слоя родия составляет десятки микрометров.

В отечественных лабораториях наиболее распространен твердомер типа ТП-7Р-1. Он имеет пять фиксированных значений испытательной нагрузки с пределами измерений HV от 8 до 2000.

Достоинства и недостатки метода

Основной недостаток метода Виккерса заключен в самом принципе измерений – это зависимость полученного значения измеряемой величины от приложенной нагрузки. Чтобы избежать погрешностей, жестко регламентированы величины прилагаемых усилий и время воздействия на образец.

Еще один недостаток, который свойственен большинству методов измерений – необходимость в тщательной подготовке исследуемой поверхности.

Среди достоинств метода – специфическая форма измерительного инструмента – индентора. Малая площадь взаимодействия позволяет измерять твёрдости отдельных вкраплений или зерен в теле образца.

Обозначение твердости

Как и любая физическая величина, твёрдость имеет свое обозначение. Из-за наличия множества методик измерений, каждая из них требует своего обозначения во избежание путаницы. Следует заметить, что часть методов выдает искомую величину как безразмерную, но по методу Виккерса твердость измеряется как кгс/мм2. В обозначениях размерность не пишут, подразумевая ее наличие.

Следует заметить, что часть методов выдает искомую величину как безразмерную, но по методу Виккерса твердость измеряется как кгс/мм2. В обозначениях размерность не пишут, подразумевая ее наличие.

Твердость по Виккерсу обозначается символами HV, где после символов может стоять значение силы и времени выдержки:

- HV 500 – стандартная нагрузка 30 кгс (294,2 Н) при времени выдержки 10-15 с;

- HV 150 10/40 – нагрузка 10 кгс (98,07 Н) при выдержке 40 с.

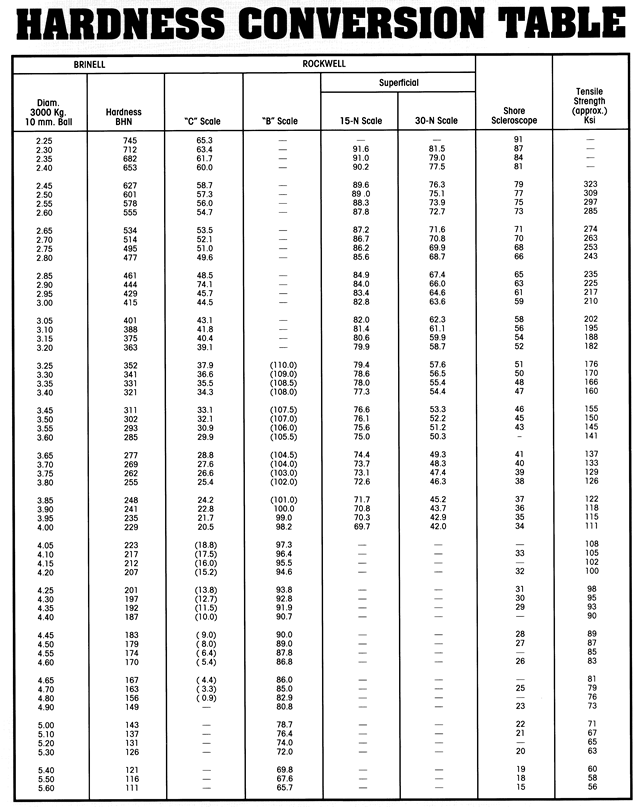

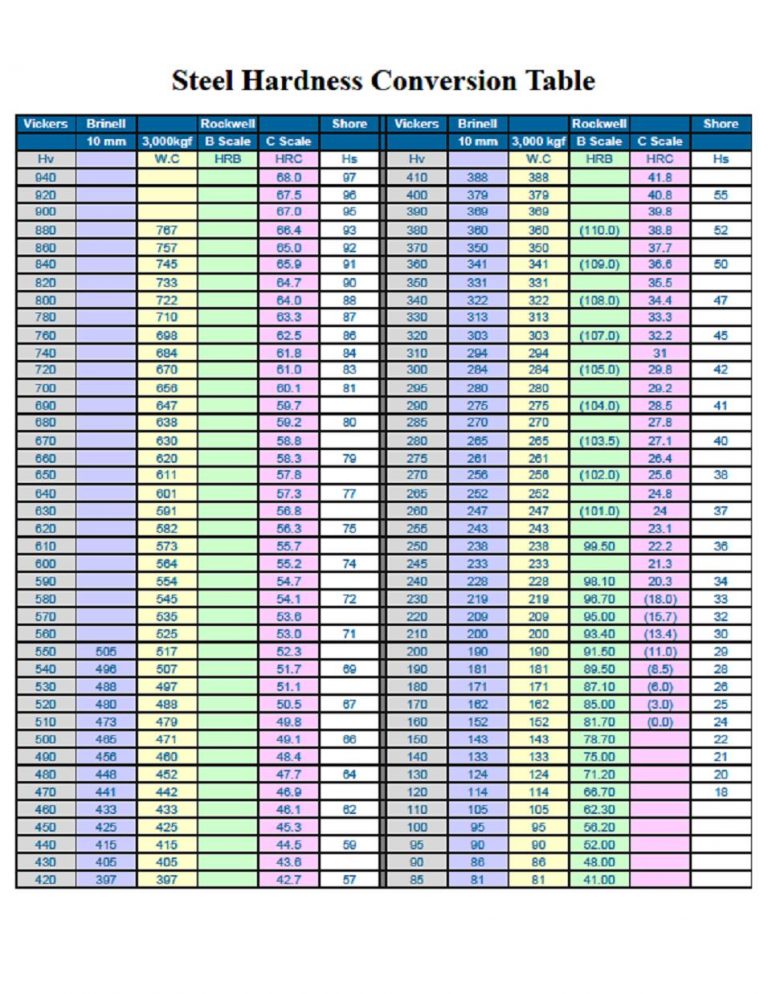

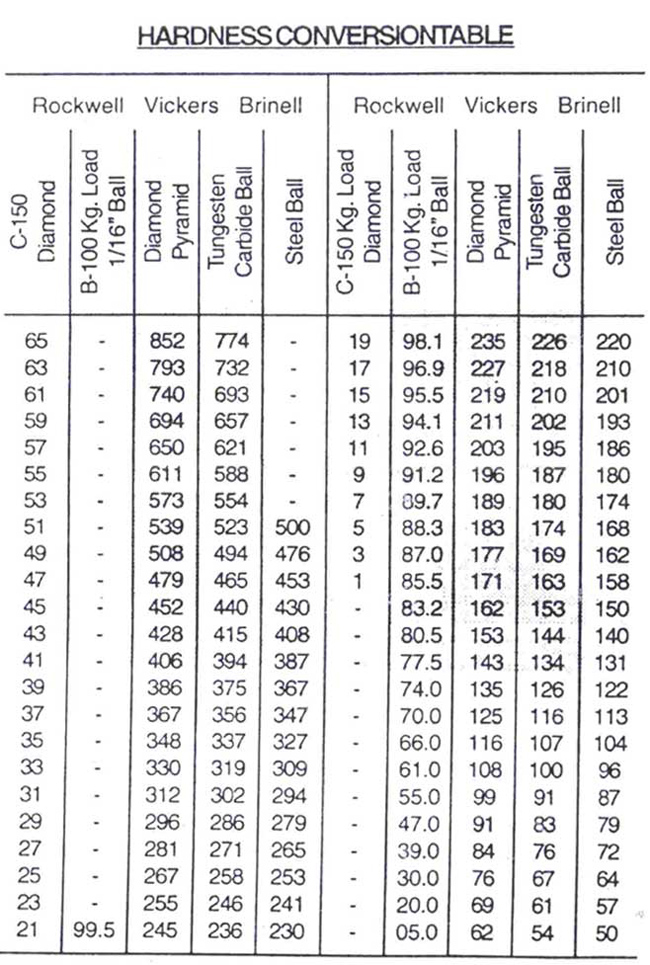

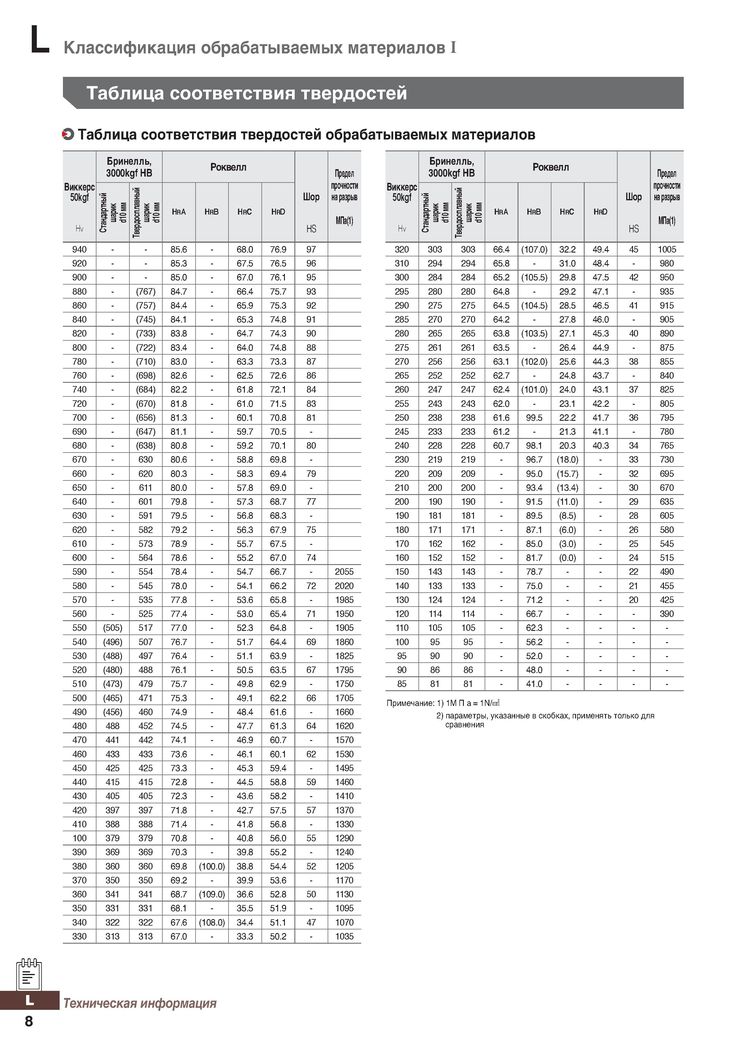

Перевод значений, измеренных другими методами, производится при помощи стандартных таблиц, которые входят в комплекты документации на измерительные приборы, а также присутствуют в справочной литературе.

Измерения твердости по Виккерсу – Измерение твердости

Серия твердомеров по Виккерсу “Qness” выводит процесс измерения твердости по Виккерсу на совершенно новый уровень. Наши модели класса Hi-End последнего поколения сочетают в себе короткое время цикла с максимальной точностью. Такие функции, как 8-позиционная турель, комплексное программное обеспечение, а также возможность подключения через интерфейс Qconnect, делают данную серию твердомеров по Виккерсу оптимальным выбором для заказчиков, ищущих самые инновационные решения на рынке.

Наши модели класса Hi-End последнего поколения сочетают в себе короткое время цикла с максимальной точностью. Такие функции, как 8-позиционная турель, комплексное программное обеспечение, а также возможность подключения через интерфейс Qconnect, делают данную серию твердомеров по Виккерсу оптимальным выбором для заказчиков, ищущих самые инновационные решения на рынке.

Микротвердомер по Виккерсу Диапазон тестовых нагрузок: 0,25 г – 62,5 кг

- Измерение твердости и анализ в полуавтоматическом режиме

- Ручной XY координатный стол для простого мониторинга прогрессии

- Подробное описание

- Полностью автоматизированные измерение твердости и микроскопия

- Высокоточное перемещение XY координатного стола

- Уникальные элементы управления в 3D

- Только для варианта A+ : встроенная обзорная камера образца для максимального удобства пользователя

- Подробное описание

- Легкий переход к полностью автоматическим измерениям твердости

- Оптимизирован под измерения по методам CHD/SHD/NHD

- Подробное описание

- Профессиональные приложения с CHD Master+

- Обзорная камера наблюдения образца и одновременное тестирование нескольких образцов

- Подробное описание

Универсальный твердомер Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Переосмысленная проверенная концепция

- Идеален для образцов небольших размеров

- Подробное описание

- “Голова” с ручной регулировкой по вертикали

- Идеален для крупногабаритных образцов

- Подробное описание

- Удобная моторизованная регулировка тестовой высоты

- Подходит для работы с образцами всех размеров и обладает большим прижимным усилием

- Подробное описание

Полностью автоматические измерения по Виккерсу Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,5 кг – 750 кг

- Проверенная концепция – полная автоматизация с высокоточным перемещением по осям XY

- Для задач измерения твердости на образцах с одинаковой высотой

- Подробное описание

- Методы измерений: Бринелль, Кнуп, Роквелл, Виккерс

- Диапазон тестовых нагрузок: 0,3 кг – 3000 кг

- Высокоточное управление положением испытательного модуля с помощью асинхронного двигателя

- Автоматическое выполнение теста с перемещением по осям XYZ для образцов разной высоты

- Базовая стойка и система безопасности полностью интегрированы в конструкцию машины

- Подробное описание

Справочный материал Измерение твердости по Виккерсу (DIN EN ISO 6507)

На основании идей Смита и Сандленда, в 1925 году в английской мастерской Виккерс был разработан метод определения твердости с использованием алмазной пирамиды в качестве индентора. Правильная четырехгранная алмазная пирамида с углом 136° между противоположными гранями вдавливается вертикально в предпочтительно полированную поверхность испытуемого образца с заданной испытательной нагрузкой. После определенного времени экспонирования пирамидку удаляют из образца и измеряют две диагонали (d1 и d2) отпечатка с помощью измерительного микроскопа. Затем вычисляется средняя длина d. Затем по заданной формуле определяют твердость по Виккерсу.

Правильная четырехгранная алмазная пирамида с углом 136° между противоположными гранями вдавливается вертикально в предпочтительно полированную поверхность испытуемого образца с заданной испытательной нагрузкой. После определенного времени экспонирования пирамидку удаляют из образца и измеряют две диагонали (d1 и d2) отпечатка с помощью измерительного микроскопа. Затем вычисляется средняя длина d. Затем по заданной формуле определяют твердость по Виккерсу.

1. Вдавливание алмазной пирамиды в образец для испытаний с силой F

2. Измерение длины диагоналей отпечатка

Расчет твердости по Викерсу

Формула расчета Виккерса:

Необходимые условия для соответствия стандартам

Для измерения твердости на соответствие стандартам необходимо выполнить следующие условия:

Температура проведения измерений

- стандартные требования: от 10 °C до 35 °C

- высокие требования: 23 °C ± 5 °C

Толщина образца

- t ≥ 1.

5 * d , где t = толщина образца или слоя d = средняя длина диагоналей отпечатка

5 * d , где t = толщина образца или слоя d = средняя длина диагоналей отпечатка

Расстояния между углублениями и от края

- Для сталей, Cu и сплавов Cu

- a ≥ 2.5 * d

- b ≥ 3 * d

- Для легких металлов, Pb, Zn, а также их сплавов.

- a ≥ 3 * d

- b ≥ 6 * d

В зависимости от силы воздействия различают диапазоны твердости.

Результаты испытаний на твердость по Виккерсу

Согласно DIN EN ISO 6507-1 результат теста Виккерса имеет следующий вид:

700 HV 10 / 20 ⇒ Значение твердости по Виккерсу

700 HV 10 / 20 ⇒ Аббревиатура твердости по Виккерсу

700 HV 10 / 20 ⇒ Значение испытательного усилия: Испытательное усилие [Н] = 9,807 * спецификация испытательного усилия

700 HV 10 / 20 ⇒ Время нагружения (не указывается, если оно составляет от 1 до 15 с)

Глубина упрочнения

Измерение твердости методом Виккерса также является предпочтительным методом измерения твердости упрочнённого поверхностного слоя. Различают глубину урочнения после поверхностной закалки (CHD), после азотирования (NHD) и после индукционной закалки (SHD).

Различают глубину урочнения после поверхностной закалки (CHD), после азотирования (NHD) и после индукционной закалки (SHD).

Глубина закаленного слоя (CHD)

После закалки на глубину упрочнения (CHD) твердость в HV1 измеряется в поперечном сечении от поверхности вглубь с равным шагом. Чтобы соответствовать вышеупомянутой методике измерения твердости траектория между отдельными измерениями делается в виде «зигзагообразной линии». Затем строится график. CHD – это расстояние, на котором твердость падает ниже определенного предела. Обычно предел составляет GH = 550 HV1, но можно задавать другое значение. Пример этого метода показан на рисунке ниже. Глубину закаленного слоя (CHD) также можно рассчитать по парам значений.

Расстояние от поверхности [мм] ⇒ Твердость [HV1]

0.1 ⇒ 717

0.2 ⇒ 718

0.3 ⇒ 705

0.4 ⇒ 675

0.5 ⇒ 645

0.6 ⇒ 610

0.7 ⇒ 580

0.8 ⇒ 550

0.9 ⇒ 520

1.0 ⇒ 490

1.1 ⇒ 465

1.2 ⇒ 450

1. 3 ⇒ 440

3 ⇒ 440

1.4 ⇒ 430

1.5 ⇒ 425

CHD = Case Hardening Depth

Глубина азотированного слоя

При измерении глубины упрочнения после азотировании (NHD) твердость в HV0,5 также измеряется в поперечном сечении от поверхности вглубь с равным шагом. Чтобы соответствовать вышеупомянутой методике измерения твердости траектория между отдельными измерениями делается в виде «зигзагообразной линии». По полученным значениям строится график. NHD – это расстояние, на котором твердость падает ниже определенного предела. Обычно предел определяется как

Расстояние от поверхности [мм] ⇒ Твердость [HV1]

0.05 ⇒ 1080

0.1 ⇒ 1050

0.2 ⇒ 350

0.3 ⇒ 257

0.4 ⇒ 250

0.5 ⇒ 250

0.6 ⇒ 250

0.7 ⇒ 250

0.8 ⇒ 250

0.9 ⇒ 250

1.0 ⇒ 250

NHD = Nitriding Hardening Depth

предел твердости GH = твёрдость сердцевины KH + 50 HV

Глубина упрочнения после индукционной закалки

После испытаний на глубину индукционной закалки (SHD) твердость HV15 измеряется в поперечном сечении от поверхности вглубь с равным шагом. Чтобы соответствовать вышеупомянутой методике измерения твердости траектория между отдельными измерениями делается в виде «зигзагообразной линии». По полученным значениям строится график. SHD — это расстояние, на котором твердость падает ниже определенного предела. Обычно предел определяется как GH = 85% от минимальной твердости поверхности, но можно задавать другое значение.

Пример этого метода показан на рисунке ниже. Глубину индукционной закалки (SHD) также можно рассчитать по парам значений.

Чтобы соответствовать вышеупомянутой методике измерения твердости траектория между отдельными измерениями делается в виде «зигзагообразной линии». По полученным значениям строится график. SHD — это расстояние, на котором твердость падает ниже определенного предела. Обычно предел определяется как GH = 85% от минимальной твердости поверхности, но можно задавать другое значение.

Пример этого метода показан на рисунке ниже. Глубину индукционной закалки (SHD) также можно рассчитать по парам значений.

Расстояние от поверхности [мм] ⇒ Твердость [HV1]

0.1 ⇒ 698

0.2 ⇒ 700

0.3 ⇒ 703

0.4 ⇒ 705

0.5 ⇒ 705

0.6 ⇒ 705

0.7 ⇒ 703

0.8 ⇒ 701

0.9 ⇒ 698

1.0 ⇒ 700

1.2 ⇒ 660

1.3 ⇒ 500

1.4 ⇒ 300

1.5 ⇒ 285

1.6 ⇒ 284

1.7 ⇒ 283

1.8 ⇒ 285

1.9 ⇒ 282

2.0 ⇒ 281

SHD = Surface Hardening Depth

| Цель | 58+4 HRC |

| ≈ | 650+100 HV10 |

| ⇒ GH | 85%(650HV) |

| ⇒ GH = | 553 HV |

Машина для определения твердости по Виккерсу ZHV30/zwickiLine

Методы испытаний

- Виккерс

- Кнуп

Испытательный груз

- 0,1 – 30 кг

Варианты

- полуавтоматич.

- полностью автоматически

Стандарты

- ISO 6507

- ASTM E92

- ASTM E384

- ISO 4545

Полностью автоматическая машина ZHV30/zwickiLine с технологией “замкнутый цикл” (closed-loop) снижает затраты на испытания и сводит к минимуму влияния оператора.

Машина для определения твердости ZHV30/zwickiLineНачав воспроизведение видео, вы заявляете о согласии с использованием файлов cookie, а также с передачей данных компании YouTube в США. Дополнительные указания по защите данных. Подробнее

Область применения

Для всех оптических методов определения твердости в диапазоне малых усилий для отдельных, серийных и многократных профильных испытаний по следующим стандартам:

- Твердость по Виккерсу согласно DIN EN ISO 6507

- Твердость по Кнупу согласно DIN EN ISO 4545

- Твердость по Бринеллю согласно DIN EN ISO 6506

Система идеальна для автоматизированных испытаний для определения значений следующих методов:

- глубина цементации CHD по DIN EN ISO 2639

- глубина прокаливания по твердости поверхностных слоев DS по DIN EN 10328

- глубина азотирования Nht по DIN 50190-3

- испытание сварных швов стальных труб по DIN EN 10208

Система для определения твердости ZHV30/zwickiLine предназначена для таких отраслей, как металлы (производство стали, поставка стали, закалка), автомобильная промышленность, авиация; а также для ВУЗов, учреждений и ведомств, и медицины (керамика и стоматологические материалы).

Преимущества с ПО testXpert hardness edition

Вариант с ПО testXpert®hardness edition

- Полностью автоматическая система для определения твердости ZHV30/zwickiLine с технологией “замкнутый цикл” (closed loop) снижает затраты на испытания и сводит к минимуму влияния оператора. Гарант эффективного и экономичного определения твердости в диапазоне малых усилий.

- Система определения твердости разработана для нагружения сверху: испытательный модуль автоматически опускается на образец. Высоту рабочей зоны можно адаптировать.

- Благодаря датчику силы Xforce HP и ИУР-электронике testControl фирмы ZwickRoell, гарантируется быстрое и точное приложение усилия испытания в диапазоне HV0,1 … HV30 и HBW1/1 … HBW2,5/31,25.

- Инновационный крепежный механизм для индентора гарантирует плавное приложение любых усилий испытания.

- Измерительный микроскоп с GigE-камерной технологией оснащен моторизированной револьверной головкой для индентора и объективов (до 4) для широкого диапазона применения.

- Управление системой для определения твердости и анализ измеренных данных проводит программное обеспечение testXpert hardness edition. Протокол с параметрами и результатами испытаний составляется автоматически.

Преимущества с ПО High Definition

- Полностью автоматическая система ZHV30/zwickiLine для определения твердости оснащена технологией “closed loop” (датчик силы Xforce HP).

- Система определения твердости разработана для нагружения сверху: испытательный модуль автоматически опускается на образец. Высоту рабочей зоны можно адаптировать.

- Инновационный крепежный механизм для индентора гарантирует плавное приложение любых усилий испытания.

- Измерительный микроскоп с USB-камерой на 1,3 мегапиксель оснащен моторизированной револьверной головкой для индентора и объективов (до 4) для широкого диапазона применения.

- Управление системой для определения твердости посредством программного обеспечения “High Definition” (HD).

- Простое и быстрое позиционирование испытательных точек на обзорном изображении.

- Автоматическое измерение отпечатка с корректировкой подсветки и тени исключает влияние человеческого фактора при определении значений твердости.

- Автоматическое профильное определение твердости.

Аксессуары

Аксессуары (измерительный микроскоп, инденторы, координатные столы и держатели образца) доступны по запросу, их адаптируют в полном соответствии с Вашими пожеланиями! Ознакомьтесь с нашей информацией по твердомерам Виккерса ZHV30/zwickiLine.

Zur Produktinformation

Приспособление для определения твердости ZHV30

| Арт.-№ | 008294 | 035905 | 089487 |

| Измерительный микроскоп с камерой | Моторизированная револьверная головка | Ручная револьверная головка | Моторизированная револьверная головка (HD) |

| Измерительный микроскоп (револьверная головка на 5 секций) для 1 индентора/4 объективов | с GigE-камерой на 1,4 мегапиксель, подключение к сети 230 В | с GigE-камерой на 1,4 мегапиксель, подключение к сети 230 В | с USB-камерой на 1,3 мегапиксель |

| Датчик силы | Класс точности 0,5 согласно DIN EN ISO 7500-1 | Класс точности 0,5 согласно DIN EN ISO 7500-1 | Класс точности 0,5 согласно DIN EN ISO 7500-1 |

| Методы испытаний | |||

| Виккерс (по DIN EN ISO 6507-1) | HV 0,1 . .. HV 30 .. HV 30 | HV 0,1 … HV 30 | HV 0,1 … HV 30 |

| Кнуп (по DIN EN ISO 4545) | HK 0,1 … HK 1 | HK 0,1 … HK 1 | HK 0,1 … HK 1 |

| Бринелль (по DIN EN ISO 6506-1) | HBW 1/1; HBW 1/2,5; HBW 1/5; HBW 1/10; HBW 1/30; HBW 2,5/6,25; HBW 2,5/15,625; HBW 2,5/31,25 | HBW 1/1; HBW 1/2,5; HBW 1/5; HBW 1/10; HBW 1/30; HBW 2,5/6,25; HBW 2,5/15,625; HBW 2,5/31,25 | – |

| Сюда необходимо |

|

|

|

| Программное обеспечение |

|

|

|

- Совместимость платы ПК гарантирована только в сочетании с ПК из программы поставки фирмы ZwickRoell и ОС Windows 10 (от 01.

01.2018). Если заказчик желает пользоваться собственным ПК, то при заказе оборудования его следует отправить на фирму ZwickRoell.

01.2018). Если заказчик желает пользоваться собственным ПК, то при заказе оборудования его следует отправить на фирму ZwickRoell.

Есть вопросы относительно продукции?

Свяжитесь с нашими экспертами.

Мы с удовольствием Вас проконсультируем!

Связаться сейчас

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

Государственная

система обеспечения единства ГОСУДАРСТВЕННАЯ

ПОВЕРОЧНАЯ СХЕМА

Предисловие Цели,

основные принципы и основной порядок проведения работ по межгосударственной

стандартизации установлены ГОСТ

1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ

1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные,

правила и рекомендации по межгосударственной стандартизации. Сведения о стандарте 1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом физико-технических и радиотехнических измерений Федерального агентства по техническому регулированию и метрологии 2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 31 от 8 июня 2007 г.) За принятие проголосовали:

4

Приказом Федерального агентства по техническому регулированию и метрологии от

31 июля 2007 г. 5 ВЗАМЕН ГОСТ 8.063-79 Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты». Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений – в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты» СОДЕРЖАНИЕ

ГОСТ 8.063-2007 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ Государственная система обеспечения единства измерений ГОСУДАРСТВЕННАЯ

ПОВЕРОЧНАЯ СХЕМА ДЛЯ СРЕДСТВ ИЗМЕРЕНИЙ ТВЕРДОСТИ State

system for ensuring the uniformity of measurements. Дата введения – 2008-05-01 Настоящий

стандарт распространяется на государственную поверочную схему (см. В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 8.335-2004 Государственная система обеспечения единства измерений. Меры твердости эталонные. Методика поверки ГОСТ 9377-81 Наконечники и бойки алмазные к приборам для измерения твердости металлов и сплавов. Технические условия ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования Примечание – При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов на территории

государства по соответствующему указателю стандартов, составленному по

состоянию на 1 января текущего года, и по соответствующим информационным

указателям, опубликованным в текущем году. В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 твердость металлов по Виккерсу: Нанесение на подготовленную поверхность металлического образца отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени, и измерение параметров отпечатка. Примечание - Наконечник имеет форму правильной пирамиды с квадратной базой и углом между противоположными гранями при вершине 136°. После удаления нагрузки измеряют длины диагоналей восстановленного отпечатка. Число твердости по Виккерсу HV определяют по формуле где F – нагрузка, используемая при измерении, Н; d – среднее арифметическое длин диагоналей d1 и d2, мм; k – постоянная, равная 0,1891. 3.2 шкалы твердости металлов по Виккерсу, HVn: Совокупность возможных значений твердости в числах HV, определяемых методом Виккерса при заданной статической нагрузке п, прилагаемой к алмазному наконечнику. Примечание – Обозначение шкал твердости металлов по Виккерсу – HVn, где n – цифра (см. приложение Б), соответствующая прилагаемой к алмазному наконечнику статической нагрузке в Н. 3.3 размах значений HV, Δнv: Интервал между наибольшим и наименьшим значениями чисел твердости HV, полученными при измерениях в ряде точек, расположенных равномерно по рабочей поверхности меры твердости по шкале Виккерса. 3.4 результат измерений HV: Медиана – (к + 1)-е значение среди (2к + 1) значений ряда результатов наблюдений, расположенных в порядке возрастания. Примечание – Например, третье из пяти

расставленных в порядке возрастания значений чисел HV, полученных при измерениях в пяти точках,

расположенных равномерно по рабочей поверхности меры твердости по шкале

Виккерса. 3.5 допускаемая абсолютная погрешность рабочих средств измерений, А: Отклонение результата измерения числа HV от значения твердости HV, присвоенного мере твердости при поверке. 3.6 эталонная мера твердости по шкале Виккерса: Мера, применяемая при поверке приборов для измерения твердости по методу Виккерса. 4.1 Государственный специальный эталон твердости металлов и сплавов по шкалам Виккерса (далее – государственный специальный эталон) предназначен для хранения, воспроизведения и передачи значений твердости металлов и сплавов по шкалам Виккерса в числах HV при помощи эталонных средств рабочим средствам измерений. 4.2 Государственный специальный эталон включает в себя следующие средства измерений: - стационарный прибор с набором специальных гирь, создающих нагрузки 0,09807; 0,2452; 0,4903; 0,9807; 1,961; 2,942; 4,903; 9,807 Н, и встроенным микроскопом с номинальной ценой деления 0,1 мкм; - стационарный прибор непосредственного нагружения с набором специальных гирь, создающих нагрузки 9,807; 19,61; 49,03; 98,07 Н, и микроскопом с номинальной ценой деления 0,2; 0,3; 1,2 мкм; - стационарный прибор непосредственного нагружения с набором специальных гирь, создающих нагрузки 49,03; 98,07, 196,1; 294,2; 490,3; 980,7 Н, и микроскопом с номинальной ценой деления 0,3 и 1,2 мкм; - комплект эталонных алмазных наконечников Виккерса по ГОСТ 9377; - автоматизированный измерительный комплекс для измерения длины диагоналей отпечатков; - микроскоп инструментальный для определения геометрических характеристик алмазных наконечников; -

объект-микрометры. 4.3 Диапазон воспроизводимых государственным специальным эталоном значений составляет от 8 до 2000 чисел HV. 4.4 Государственный специальный эталон обеспечивает воспроизведение значений микротвердости и твердости при размерах диагонали отпечатка более 20 мкм со случайными Δнv и систематическими Θнv погрешностями (характеризуемыми размахом), указанными в таблице 1. Таблица 1

4.5 Государственный специальный эталон применяют для передачи значений твердости в числах HV рабочим эталонам 1-го разряда методом косвенных измерений. 5.1

В качестве рабочих эталонов твердости 1-го, 2-го разрядов и рабочих эталонов

микротвердости 1-го разряда применяют эталонные меры твердости по шкалам

Виккерса номинальными значениями чисел HV: 100; 200; 450;

600 и 800 с допускаемыми отклонениями, указанными в таблицах 2 – 4. 5.2 Допускаемые размахи Δнv значений чисел HV эталонных мер твердости рабочих эталонов 1-го разряда при их поверке не должны превышать значений, указанных в таблице 2. Таблица 2

5. Таблица 3

5. Таблица 4

5. 5.6 Рабочие эталоны 1-го разряда (эталонные меры микротвердости 1-го разряда) применяют для поверки рабочих средств измерений микротвердости методом прямых измерений. 5.7 Рабочие эталоны 2-го разряда (эталонные меры твердости 2-го разряда) применяют для поверки рабочих средств измерений твердости методом прямых измерений. 6.1 В качестве рабочих средств измерений твердости по шкалам HV 1; HV 2; HV 5; HV 10; HV 20; HV 30; HV 50; HV 100 применяют стационарные (по ГОСТ 23677), переносные и портативные твердомеры. 6.2 Пределы допускаемых абсолютных погрешностей А стационарных твердомеров: - от 5 до 40 HV – для шкал HV 1; HV 2; - от 4 до 32 HV – для шкал HV 5; HV 10; -

от 3 до 24 HV – для шкал HV 20; HV 30; HV 50; HV 100. 6.3 Пределы допускаемых абсолютных погрешностей А переносных твердомеров: - от 6 до 48 HV – для шкал HV 1; HV 2; - от 5 до 40 HV – для шкал HV 5; HV 10; - от 4 до 32 HV – для шкал HV 20; HV 30; HV 50; HV 100. 6.4 Пределы допускаемых абсолютных погрешностей А портативных твердомеров: - от 5 до 40 HV – для шкал HV 1; HV 2; HV 5; HV 10; HV 20; HV 30; HV 50; HV 100. 6.5 В качестве рабочих средств измерений микротвердости по шкалам HV 0,01; HV 0,025; HV 0,05; HV 0,1; HV 0,2; HV 0,3; HV 0,5 применяют стационарные микротвердомеры. 6.6 Пределы допускаемых абсолютных погрешностей Δ стационарных микротвердомеров: - от 6 до 48 HV – для шкал HV 0,01; HV 0,025; HV 0,05; HV 0,1; - от 5 до 40 HV – для шкал HV 0,2; HV 0,3; HV 0,5. Таблица Б.1

Ключевые слова: металлы, сплавы, твердость, микротвердость, шкалы твердости Виккерса, эталоны, поверочная схема

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Измерение твердости по методу Виккерса

Твердость

по Виккерсу определяется по результатам

измерения диагоналей отпечатка,

получающегося в испытываемой поверхности

при вдавливании алмазной четырехгранной

пирамиды с углом при вершине α = 136º

(см. рис.3).

рис.3).

Рис.3. Схема определения твердости металла по методу Виккерса:

Р ‑ нагрузка, кгс; d1 и d2 ‑ диагонали отпечатка, мм.

После снятия нагрузки вдавливания измеряются диагонали отпечатка d1 и d2. Число твердости по Виккерсу представляет собой нагрузку, приходящуюся на единицу поверхности пирамидального отпечатка.

HV,

где

HV

‑ твёрдость по Виккерсу, Р ‑ нагрузка;

,d1 и d2 ‑ диагонали отпечатка, мм.

Обычно значение Р принимают в пределах 50…1000 Н (5…100 кгс).

Значения диагоналей измеряют на

микроскопе. Основными параметрами для

определения твёрдости по Виккерсу

являются: нагрузка – 30 кгс,

время выдержки для сталей – 10…15 с,

размерность числа твердости (кгс/мм2)

не ставится. Например, 420 HV

означает твёрдость, полученную при этих

параметрах. Если параметры отличаются

от основных (для цветных металлов

продолжительность выдержки индентора

под нагрузкой принимают 30 с)

то записываются, например, 450 HV10/15

– означает, что число твердости по

Виккерсу 450 получено при нагрузке 10 кгс (98,1 Н), приложенной к алмазной пирамиде

в течение 15 с.

Например, 420 HV

означает твёрдость, полученную при этих

параметрах. Если параметры отличаются

от основных (для цветных металлов

продолжительность выдержки индентора

под нагрузкой принимают 30 с)

то записываются, например, 450 HV10/15

– означает, что число твердости по

Виккерсу 450 получено при нагрузке 10 кгс (98,1 Н), приложенной к алмазной пирамиде

в течение 15 с.

Условия проведения измерений. Поверхность образца для испытаний должна иметь шероховатость Ra<0,32 и быть свободной от окисной плёнки и посторонних веществ. Опорная поверхность приборного столика должна быть чистой. Температура испытаний 20°+5°С. Минимальная толщина образца должна быть больше диагонали отпечатка в 1,2 раза для стальных изделий и в 1,5 раза для изделий цветных металлов.

Преимущества

метода: возможность измерения твёрдости очень

твердых и тонких изделий (толщиной менее

0,3 мм),

поверхностных слоев деталей, покрытий.

Недостатки метода: высокие требования к чистоте и шероховатости поверхности испытываемого образца.

Метод микротвердости

Метод микротвердости аналогичен методу Виккерса. Число микротвёрдости определяют делением приложенной к алмазному наконечнику нормальной нагрузки, выраженной в ньютонах, на условную площадь боковой поверхности отпечатка, выраженную в мм2. Например, 582 Н/мм2, что соответствует 59,3 кгс/мм2. Алмазный наконечник может иметь форму четырехгранной, ромбической или трехгранной пирамиды или иметь бицилиндрическую форму. В обозначениях твёрдости форма наконечника указывается в виде индекса к букве Н, например, Н□, Н◊, Н∆. Величина твердости записывается в следующем виде: H□=582.

Этим методом

измеряют микротвердость отдельных

структурных составляющих и фаз сплавов,

изменение твёрдости по глубине

поверхностного слоя и др.

Оборудование и инструмент

Пресс для определения твердости по Бринеллю, прибор для определения твердости по Роквеллу, установка для определения твердости по Виккерсу, металлические образцы.

Порядок выполнения работы

1. Изучить методические указания.

2. Ознакомиться с приборами и методикой измерения.

3. Измерить твердость металлического образца методом Бринелля.

Определение

твердости HB производится на прессе

Бринелля (твердомер типа ТШ) в следующем

порядке. Испытываемый образец (деталь)

устанавливают на предметном столике

шлифованной поверхностью вверх. Поворотом

маховика столик прибора поднимают так,

чтобы индентор (шарик) мог вдавиться в

испытываемую поверхность. Маховик

вращают до упора, и нажатием кнопки

включают электродвигатель, который

постепенно нагружает шток с закрепленным

в нем индентором. Шарик под действием

нагрузки вдавливается в испытываемый

материал. Нагрузка действует в течение

определенного времени (10…60 с),

задаваемого реле времени. После этого

поворотом маховика снимают нагрузку,

опускают столик прибора и снимают

образец. Диаметр отпечатка измеряют

при помощи отсчетного микроскопа (лупы

Бринелля), на окуляре которого имеется

шкала с делениями, соответствующими

десятым долям миллиметра. Измерение

проводят с точностью до 0,05 мм в двух

взаимно перпендикулярных направлениях;

для определения твердости следует

принимать среднюю из полученных величин.

После этого

поворотом маховика снимают нагрузку,

опускают столик прибора и снимают

образец. Диаметр отпечатка измеряют

при помощи отсчетного микроскопа (лупы

Бринелля), на окуляре которого имеется

шкала с делениями, соответствующими

десятым долям миллиметра. Измерение

проводят с точностью до 0,05 мм в двух

взаимно перпендикулярных направлениях;

для определения твердости следует

принимать среднюю из полученных величин.

4. Измерить твердость металлического образца методом Роквелла.

Твердость измеряют на приборе Роквелла, который имеет индикатор, шток с индентором, предметный столик, маховик и груз, определяющий величину нагружения. Индикатор представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика. В штоке устанавливается наконечник с алмазным конусом или стальным шариком.

Столик

с установленным на нем образцом для

измерений поднимают вращением маховика

до тех пор, пока малая стрелка не окажется

против красной точки на шкале. Это

означает, что наконечник вдавливается

в образец под предварительной нагрузкой,

равной 10 кгс. После этого поворачивают

шкалу индикатора (круг циферблата) до

совпадения цифры 0 на черной шкале с

большой стрелкой. Затем включают основную

нагрузку и после остановки стрелки

считывают значение твердости по Роквеллу,

представляющее собой цифру. Столик с

образцом опускают посредством вращения

маховика.

Это

означает, что наконечник вдавливается

в образец под предварительной нагрузкой,

равной 10 кгс. После этого поворачивают

шкалу индикатора (круг циферблата) до

совпадения цифры 0 на черной шкале с

большой стрелкой. Затем включают основную

нагрузку и после остановки стрелки

считывают значение твердости по Роквеллу,

представляющее собой цифру. Столик с

образцом опускают посредством вращения

маховика.

Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты.

5. Сравнить полученные значения твердости (см. табл.1), и записать соответствующую им твердость по Виккерсу.

6. Ознакомиться с методом измерения твердости металлов по Виккерсу.

7. Оформить отчет по работе.

Таблица 1

Твердость по Виккерсу. Шкала и метод Виккерса

Укрощение строптивых. Так образно можно назвать измерение твердости по Виккерсу. Метод используют для работы с особо твердыми металлами и их сплавами.

К таким нужен особый подход. Присутствуют в лабораториях и алмазы. В каком качестве?

Измерение твердости по Виккерсу

Из алмазов производят наконечники инденторов. Последние вдавливаются в металл, дабы определить степень его сопротивления.

Только вот, в часть сплавов погрузиться может лишь алмаз – самый твердый минерал на Земле, с показателем по шкале Мооса в 10 баллов.

В большинстве твердомеров, к примеру, аппаратах Роквелла, на инденторе устанавливается конус из закаленной стали.

Для отдельных металлов она сгодится. Даже самый твердый уран по шкале Мооса может похвастаться всего 6-ю баллами, а закаленная сталь – 7,5-8-ю.

Однако, если брать урановые сплавы, они могут быть равнозначны 9-бальному корунду.

Специализация метода не означает, что твердость по Виккерсу запрещено проставлять на мягких материалах. Машина, способная справиться с самыми прочными, измерит и податливые.

Просто, предприятиям, работающим исключительно с мягкими сплавами, нет нужды покупать дорогостоящий твердомер с алмазным наконечником.

Измерение твердости по методу Виккерса отличается не только использованием алмазных вдавливателей, но и возможностью определить степень сопротивления предметов разной величины.

Есть наручные часы? Пружины в них проходят проверку на аппаратах Виккерса.

Каким образом они приспособлены работать одновременно и с массивными, и с миниатюрными предметами, рассмотрим в следующей главе.

Принцип измерения по Виккерсу

Для определения твердости по Виккерсу нужна четырехгранная пирамида из алмаза. Обязательна правильная форма вдавливателя.

Да, да, камень именно вдавливается в поверхность испытуемого материала. Если угол между противоположными гранями пирамиды составляет ровно 136 градусов, измерения должны быть верными.

Опыты проводятся с помощью специального прибора. У него есть опорный столик, на который кладется испытуемый образец и тот самый индентор с бриллиантовой пирамидой.

Есть пресс, вдавливающий наконечник, и регуляторы нагрузки. Результаты записываются цифрами, к которым прибавляются буквы HV.

Результаты записываются цифрами, к которым прибавляются буквы HV.

Твердость по Виккерсу соответствует диагонали отпечатка от алмазной пирамидки. Отпечаток этот подвергается изучению под микроскопом, точность которого равна 1 микрометру.

На других твердомерах подобных «дивайсов» нет. Поэтому, точность измерений по Виккерсу повышена.

Описание метода можно свести к формуле: HV=P/F(ean/ii2). Под P понимается нагрузка. F обозначает площадь отпечатка.

Интересно, что результат почти не зависит от приложенной нагрузки. Кажется, можно ведь надавить посильнее, или послабже.

Однако, выручает пирамидальная форма индентора. Профиль отпечатка треугольный, то есть, обладает свойствами подобия.

Для убеждения в правильности измерений можно повторить опыт уже на твердомере Бринелля. Это инженер из Швеции.

Его шкала твердости металлов совпадает с отметками Виккерса в пределах от 100 до 450-ти единиц. В этих границах находится, к примеру, твердость стали по Виккерсу.

В этих границах находится, к примеру, твердость стали по Виккерсу.

Выдержка на обоих твердомерах равна 10-15-ти секундам. Это время вдавливания наконечников инденторов в испытуемую поверхность.

Она не должна быть шероховатой. Иначе, результаты могут быть неточными на обоих приборах. Это считается минусом методов.

Применение измерений по Виккерсу

Шкала твердости Виккерса позволяет протестировать не только часовые пружины, но и листовые материалы вплоть до гальванического покрытия.

Гальваника – металлическое напыление, призванное защитить предмет от коррозии, улучшить свойства и эстетику.

Толщина пленки может составлять всего доли миллиметра. Ни один твердомер кроме аппарата Виккерса за такое «не возьмется».

Твердомер Виккерса способен настраиваться на нагрузку от 1-го до 500-от граммов. С таким же успехом аппарат дает давление и в полтонны.

Применение разных грузов, отлаженная электроника, делают твердомер Виккерса универсальным для любых предприятий, особенно, широкого профиля.

Твердость по Виккерсу – ГОСТ, входящий в национальный стандарт Российской Федерации. Прописаны не только требования к той, или иной, продукции, но и запросы по отношению к твердомерам.

Получается, маркировка по Виккерсу – показатель качества товаров. Особенно часто твердость требуется определить в отрасли автомобилестроения.

По Виккерсу ориентируются и конструкторы космических кораблей, спутников, воздушных судов. Все они нуждаются в корпусах и прочих деталях повышенной прочности.

Но, мало разработать сплав, должный отличаться исключительной твердостью. Нужно еще и доказать, что она именно такова, как прописано в документах. Вот и приходит на помощь твердость по Виккерсу.

Принцип определения сопротивления металлов важен и в ювелирной отрасли. Приобретая драгоценности, люди хотят, чтобы они были носкими.

Это во многом зависит от твердости сплавов. Золотое изделие может быть дорогостоящим, но потерять блеск уже через несколько месяцев эксплуатации.

На украшении останутся множественные царапины от контакта с другими поверхностями. Так что, ориентироваться стоит не только на пробу, но и показатель Виккерса.

Кроме процента главного металла, он зависит от характера и количества примесей – лигатуры. Она в пробах не указывается.

Известно, что золото – мягкий металл. По идее, чем больше лигатуры, тем тверже должен быть сплав.

Получается, из-за соображений носкости можно взять 375-ю пробу, в которой драгоценного сырья всего около 38%? Ан, нет.

Твердость 9-каратного золота ниже показателя 18-каратного (750-я проба) всего на 5 единиц. У первого по Виккерсу 120 единиц, у второго – 125.

А вот злато 585-ой пробы тверже обоих образцов минимум на 10 баллов. Это уже приличный показатель. С золотом разорались. О гальванике упомянули.

Осталось выяснить, какие еще материалы измеряются методом Виккерса. Такие данные и в космосе пригодятся, и в быту не помешают.

Какие материалы измеряются на твердость по Виккерсу

Кроме гальванизированных поверхностей, метод применим к азотированным материалам. Их обрабатывают газом в специальных камерах, насыщая исходную поверхность атомами азота.

Их обрабатывают газом в специальных камерах, насыщая исходную поверхность атомами азота.

Итог – повышенная стойкость к коррозии и выдающаяся микротвердость. Так называют сопротивляемость отдельных областей в структуре материала.

Раз азотируется поверхность, значит, твердостью отличается именно она, прикрывая более уязвимое нутро.

Знак Виккерса ставят и на цементированных поверхностях. Цемент в привычном понимании слова здесь ни при чем.

Верхний слой материала, к примеру, стали, насыщают углеродом. Это придает сплаву особую твердость до 8,5 баллов по шкале Мооса.

По Виккерсу это в районе 750-ти единиц, то есть, почти на 400 HV превосходит твердость металлов.

Виккерсу идея его твердомера пришла в первой половине 20-го столетия. Еще тогда физик решил заложить в прибор систему автоматической обработки данных.

Современные инженеры довели идею предшественника до совершенства, если оно существует.

Стационарные аппараты 21-го века компактны, снабжены всеми возможными настройками. Стоит, правда, такое совершенство немало.

Стоит, правда, такое совершенство немало.

Но, это, как говориться, боль производителей. Дело потребителей, — видеть в инструкциях цифры, позволяющие понять, насколько надежна та, или иная вещь.

Анализ твердости по Виккерсу | Struers.com

Struers – Обеспечение уверенности / Знания / Испытание на твердость / Определение твердости по Виккерсу (HV)

Согласие с файлами cookie

Файлы cookie используются в статистических целях и для улучшения сайта. Файлы cookie будут использоваться после того, как вы нажмете «ОК» или если вы продолжите использовать www.struers.com.

- Принять

- Подробнее

Тест на твердость по Виккерсу подходит для широкого спектра применений, включая определение микротвердости. На этой странице вы можете найти описание теста на твердость по Виккерсу, практическую информацию о том, как его применять, а также список наших микротвердомеров по Виккерсу.

Краткий обзор теста на твердость по Виккерсу:

- Идеально подходит для определения микротвердости

- Может использоваться для измерения глубины поверхностной твердости, испытаний по Джомини и испытаний на твердость сварных швов Стандарты

- : ASTM E384, ISO 6507 и JIS Z 2244

Ознакомьтесь с нашим полным ассортиментом машин для определения твердости

См. нашу таблицу преобразования твердости

- Введение

- О

- Заявление

- Оборудование

- Узнать больше

Тест на твердость по Виккерсу — это универсальный метод определения твердости, используемый как для определения макро-, так и для микротвердости. Он имеет широкий диапазон нагрузок и подходит для широкого спектра применений и материалов.

Он имеет широкий диапазон нагрузок и подходит для широкого спектра применений и материалов.

Твердомер по Виккерсу часто считается более простым в использовании, чем другие тесты на твердость: этот процесс можно проводить на универсальном или микротвердомере; необходимые расчеты не зависят от размера индентора; и один и тот же индентор (пирамидальный алмаз) можно использовать для всех материалов, независимо от их твердости.

Расчет твердости по Виккерсу

Твердость по Виккерсу (HV) рассчитывается путем оптического измерения длины диагонали отпечатка, оставленного индентором. Измерения преобразуются в HV с помощью таблицы или формулы.

- Диапазон нагрузок: от 10 гс до 100 кгс

Играть в

Как измерить твердость по Виккерсу за 7 шагов

– с помощью прибора для определения твердости Duramin-40

1. Поместите образец на предметный столик.

2. Нажмите и перетащите мышь, чтобы переместить образец в нужное положение.

3. Прокрутите до фокуса.

4. Выберите метод тестирования и загрузите.

5. Выберите цель и имя задания.

6. Используйте обзорную камеру для позиционирования индентора.

7. Запустите тест.

Играть в

Подготовка поверхности

Прежде чем поместить образец материала в машину для определения микротвердости, вы должны убедиться, что он правильно подготовлен.

Требуемое состояние поверхности для испытания на твердость по Виккерсу зависит от используемой нагрузки.

Испытание на макротвердость (нагрузки более 1 кгс)

- Поверхность должна быть отшлифована

Испытание на микротвердость (нагрузки ниже или равные 1 кгс)

- Поверхность должна быть отполирована механически или электрополирована

Нагрузки

- Время вдавливания: 10-15 секунд

- Толщина образца ASTM: не менее 10-кратной глубины вдавливания

- Толщина образца ISO: не менее 1,5 длины диагонали

Расстояние отступа

Независимо от того, какой микротвердомер вы используете, при проведении теста на твердость по Виккерсу вмятина деформирует окружающий материал и изменит его свойства. Во избежание неправильного толкования воспринимаемой твердости стандарты определения твердости по Виккерсу предписывают определенное расстояние между несколькими отпечатками.

Во избежание неправильного толкования воспринимаемой твердости стандарты определения твердости по Виккерсу предписывают определенное расстояние между несколькими отпечатками.

Сталь и медь

- Минимум 3 ширины по диагонали между зубцами

Свинец, цинк и алюминий

- Ширина не менее 6 диагоналей между зубцами

Ширина по диагонали

Для обеспечения точного считывания отпечатков стандарты определения твердости по Виккерсу предписывают минимальную ширину по диагонали 20 мкм.

Например, это означает, что следует избегать измерений CHD (см. ниже) с использованием менее HV0,2, поскольку они будут давать отпечатки размером менее 20 мкм.

Методы определения твердости по Виккерсу и их применение

Ниже вы можете увидеть обзор методов определения твердости по Виккерсу и наиболее распространенных применений.

Измерение поверхностной твердости (CHD)

Поверхностная твердость

Испытание на твердость часто используется для оценки глубины твердости сталей с поверхностной закалкой. Это делается путем нанесения серии отпечатков твердости от края образца в поперечном сечении к центру. Изменение твердости отображается в виде графика, и рассчитывается расстояние от поверхности до предела твердости (HL).

Это делается путем нанесения серии отпечатков твердости от края образца в поперечном сечении к центру. Изменение твердости отображается в виде графика, и рассчитывается расстояние от поверхности до предела твердости (HL).

При выполнении градации твердости важно соблюдать правила интервалов отступов. Сохранение края также требуется во время механической подготовки образцов для обеспечения точного измерения CHD.

- Глубина корпуса = расстояние от поверхности до предела твердости

Как рассчитать CHD

Существуют различные способы определения предела твердости. Поэтому существуют разные способы расчета значения CHD. Выбор процедуры зависит от используемого процесса закалки. Ниже перечислены наиболее распространенные методы расчета.

1. Науглероженные или нитроцементированные детали (EN ISO 2639)

- Предел твердости = 550 HV

- CHD (Eht) = Расстояние от поверхности до точки, где твердость составляет 550 HV

2. Детали, подвергнутые индукционной или огненной закалке (EN 10328 и ISO 3754)

Детали, подвергнутые индукционной или огненной закалке (EN 10328 и ISO 3754)

- Предел твердости = 80% x (минимум) твердость поверхности

- CHD (Rht) = Расстояние от поверхности до точки, где твердость составляет 80% от (минимальной) твердости поверхности

3. Азотированные детали (DIN 50190-3)

- Предел твердости = твердость сердцевины + 50 HV

- CHD (Nht, NCD) = (Максимальное) расстояние от поверхности до точки, где твердость на 50 HV превышает твердость сердцевины

Пример прогрессии CHD

- Измерение CHD, отображающее значение CHD 0,95 мм при пределе твердости 550 HV1

Определение твердости по Виккерсу и Кнупу

В большинстве случаев испытание на твердость по Виккерсу используется для определения твердости материалов в диапазоне испытательных нагрузок на микротвердость. Однако критерий твердости по Кнупу часто используется при проверке твердости тонких слоев, таких как покрытия, или для решения проблемы растрескивания в хрупких материалах.

Однако критерий твердости по Кнупу часто используется при проверке твердости тонких слоев, таких как покрытия, или для решения проблемы растрескивания в хрупких материалах.

При выборе теста для использования следует учитывать соответствующие стандарты, а также обычные критерии при выборе между различными типами теста на твердость.

Узнайте больше о тесте на твердость по Кнупу

JOMINY TESTING

Испытание по Джомини (испытание на окончательную закалку) представляет собой стандартизированную процедуру испытания, используемую для определения прокаливаемости стали, и его можно проводить с помощью любого микротвердомера по Виккерсу.

- Процедура описана в следующих стандартах: ASTM A255 / ISO 642 / DIN 50191 / BS 4437

Испытание Джомини включает нагрев цилиндрического стального образца до температуры аустенизации (~9°С).80°–1010°С) и закалку (охлаждение) с одного конца контролируемой и стандартизированной струей воды. После закалки измеряют твердость через интервалы, отсчитываемые от закаленного конца. Используемый метод испытаний — HRC или HV30.

После закалки измеряют твердость через интервалы, отсчитываемые от закаленного конца. Используемый метод испытаний — HRC или HV30.

Изменение твердости вдоль испытательной поверхности является результатом изменения микроструктуры, возникающего при уменьшении скорости охлаждения по мере удаления от закаленного конца. Чем тверже материал на данном расстоянии от торца, тем выше прокаливаемость стали.

Тесты на твердость по Виккерсу и по Роквеллу часто используются для испытаний по Джомини. При выборе того, что использовать, обратите внимание на соответствующие стандарты, а также на обычные критерии при выборе между различными типами теста на твердость.

Узнайте больше о тесте на твердость по Роквеллу

Джомини тестированиеИспытание сварных швов на твердость

Испытание сварных швов на твердость является подгруппой испытания на твердость по Виккерсу. Целью этих испытаний на твердость является оценка прочности сварного шва с особым акцентом на твердость вокруг зоны термического влияния (ЗТВ). Это связано с тем, что твердость в ЗТВ и вокруг нее может помочь оценить хрупкость сварного шва и, следовательно, помочь вам определить, обладает ли сварной шов требуемой прочностью. Испытание сварных швов на твердость можно проводить на любой машине для микротвердости по Виккерсу.

Это связано с тем, что твердость в ЗТВ и вокруг нее может помочь оценить хрупкость сварного шва и, следовательно, помочь вам определить, обладает ли сварной шов требуемой прочностью. Испытание сварных швов на твердость можно проводить на любой машине для микротвердости по Виккерсу.

При испытании сварных швов на твердость серию измерений проводят по заданной схеме на определенном расстоянии от края образца или вершины сварного шва. Затем изменение значений твердости можно изобразить на графике.

- Обычно используемые методы: HV5 и HV10

- Применимые стандарты: ISO 9015-1/-2

МАШИНЫ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО ВИККЕРСУ (ТВЕРДОМЕРЫ)

Определение твердости является ключевым в большинстве процедур контроля качества. Вот почему мы предлагаем полный спектр машин для определения твердости, в том числе микротвердомеры для Vickers.

Являясь одним из ведущих производителей твердомеров по Виккерсу, все наши универсальные, макро- и микротвердомеры рассчитаны на точность, простоту использования и долгосрочную надежность.

Duramin-4: Ручной прибор для определения микро- и микро/макротвердости

Диапазоны нагрузок: 10 гс – 2 кгс, 1 кгс – 62,5 кгс

Duramin-40: Полуавтоматический и полностью автоматический микро/макро твердомер

Диапазоны нагрузок : 10 гс – 10 кгс, 10 гс – 31,25 кгс и 1 гс – 62,5 кгс

Duramin-100: полностью автоматический микро/макро/универсальный твердомер

Диапазоны нагрузок: 10 гс – 62,5 кгс, 10 гс – 150 кгс, 10 гс – 250 кгс

Duramin-600: полуавтоматический универсальный твердомер

Нагрузка диапазоны: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Duramin-650: полуавтоматический и полностью автоматический универсальный твердомер

Диапазоны нагрузок: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Ознакомьтесь с полным ассортиментом твердомеров Duramin.

УЗНАТЬ БОЛЬШЕ О ТЕСТИРОВАНИИ ТВЕРДОСТИ

Если вы хотите узнать больше о методах измерения твердости металлических и других материалов, включая полное определение определения твердости, различные области применения испытаний на твердость и способы подготовки к испытаниям на твердость, загрузите нашу Ресурсы.

Найдите все, что вам нужно знать об измерении твердости

Загрузите наши указания по применению измерения твердости

Хелле Михаэльсен

Глобальное бизнес-решение и диспетчер приложений

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Ballerup, Дания

Контакт

Мэтью Кодуэлл

Руководитель лаборатории

Struers Ltd.

Ротерхэм, Великобритания

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Зетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Менеджер приложений

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по приложениям

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Эллис Перри

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук. в области материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат промышленных наук,

Специалист по применению

Struers K. K.

K.

Токио, Япония

Контакт

Юя Хаякава

Магистр наук в области материаловедения и инженерии,

Специалист по применению

Struers K.K

Токио, Япония

Контакт

Кенни Лим

Специалист по применению

Struers Singapore

Сингапур, Сингапур

Контакт

Расчет твердости по Виккерсу, испытание на твердость и формула

Индентер VIckers Выходные данныеКалькулятор твердости по Виккерсу

Твердость — это мера сопротивления материала пластической деформации, вызванной приложенными силами. Некоторые материалы (например, металлы, керамика) тверже других (например, пластмассы, дерева). Твердость является важным параметром, коррелирующим с износостойкостью материала. В тех случаях, когда необходимо ограничить износ, обычно используются материалы с высокой твердостью. См. описание теста на твердость по Виккерсу ниже.

Рисунок 1. Тест на твердость по Виккерсу: https://commons.wikimedia.org/w/index.php?curid=6531452

Тест на твердость по Виккерсу: https://commons.wikimedia.org/w/index.php?curid=6531452Тест на твердость по Виккерсу

Тест на твердость по Виккерсу (ISO 6507) используется для определения твердости различных твердых материалов (металлов, керамики и т. д.). Алмазная пирамида прижимается к твердому телу с определенной нормальной нагрузкой, и твердость рассчитывается на основе отпечатка, оставленного на поверхности. Твердость может варьироваться в зависимости от нагрузки, поэтому рекомендуется указывать «применяется», когда сообщается о твердости HV . Пирамидальный индентор с квадратным основанием, противоположные стороны которого сходятся при вершине под углом 136°, используется для определения твердости по Виккерсу. Размер отпечатка измеряется с помощью оптического микроскопа, см. рисунок ниже. Рис. 2. Оттиск индентора Виккерса

В отличие от методов определения твердости по Роквеллу и Бринеллю пирамидальный индентор имеет преимущество, поскольку квадратные отпечатки легче измерить, чем круглые отпечатки сферических и конических инденторов. Еще одним преимуществом теста на твердость по Виккерсу является отсутствие разных шкал по сравнению с тестами Роквелла и Бринелля. Было показано, что при низких значениях (VH<~400HV) твердость по Виккерсу равна твердости по Бринеллю (см. раздел преобразования твердости).

Еще одним преимуществом теста на твердость по Виккерсу является отсутствие разных шкал по сравнению с тестами Роквелла и Бринелля. Было показано, что при низких значениях (VH<~400HV) твердость по Виккерсу равна твердости по Бринеллю (см. раздел преобразования твердости).

Схематическое изображение теста Виккерса показано на рисунке 1. Дополнительную информацию о существующих стандартах и процедурах можно найти в ссылках [1,2].

Формула твердости по Виккерсу

Твердость по Виккерсу ( HV ) рассчитывается по следующей формуле твердости по Виккерсу:

.

где d — среднее значение двух диагоналей отпечатка, а F — приложенная нагрузка. Твердость в ГПа рассчитывается следующим образом:

.

Предел текучести можно приблизительно определить исходя из твердости (данной в HV) следующим образом:

.

Ниже показано видео процедуры определения твердости:

youtube.com/embed/OhmRlZUdmww?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Преобразование твердости

Различные шкалы твердости используются по определенным причинам. Для неоднородных материалов, таких как чугун, можно использовать твердость по Бринеллю. Для твердых материалов, таких как сталь, можно использовать твердость по Роквеллу. Сравнение значений твердости, полученных с использованием разных шкал твердости, показано на графике ниже (источник):

Вот простой инструмент преобразования (ознакомьтесь с ограничениями в комментариях под калькулятором):

Применяются следующие ограничения:

1) Стандартный перевод твердости для металлов в соотв. ASTM E 140–97, сентябрь 1999 г., Преобразование для неаустенитных сталей, Таблица 1. Точность преобразования зависит от точности предоставленных данных и полученной кривой.

2) Твердость при вдавливании – это не отдельное фундаментальное свойство, а комбинация свойств, которая зависит от типа испытания. На конверсию влияют модуль упругости и глубина вдавливания. Поэтому для разных материалов необходимы отдельные таблицы преобразования.

На конверсию влияют модуль упругости и глубина вдавливания. Поэтому для разных материалов необходимы отдельные таблицы преобразования.

3) Показатели твердости по Бринеллю в скобках выходят за пределы допустимого диапазона (HB>630). Этот предел установлен во избежание ошибок, вызванных деформацией самого шарикового индентора.

Точное преобразование значений твердости, полученных с использованием различных шкал твердости, в общем случае невозможно. Однако, сравнивая значения твердости в разных масштабах, можно преобразовать одну меру твердости в другую. Например, из приведенного выше графика можно преобразовать твердость по Виккерсу в любую другую шкалу твердости. Таблица со значениями твердости приведена ниже:

| Brinell HB | Vickers HV | Rockwell C HRC | Rockwell B HRB | Leeb HLD [1] |

|---|---|---|---|---|

| (шар 10 мм, нагрузка 3000 кг) | (1 кг) | (конус 120 градусов, 150 кг) | (шар 1/16 дюйма, 100 кг) | |

| 800 | – | 72 | – | 856 |

| 780 | 1220 | 71 | – | 850 |

| 760 | 1210 | 70 | – | 843 |

| 745 | 1114 | 68 | – | 837 |

| 725 | 1060 | 67 | – | 829 |

| 712 | 1021 | 66 | – | 824 |

| 682 | 940 | 65 | – | 812 |

| 668 | 905 | 64 | – | 806 |

| 652 | 867 | 63 | – | 799 |

| 626 | 803 | 62 | – | 787 |

| 614 | 775 | 61 | – | 782 |

| 601 | 746 | 60 | – | 776 |

| 590 | 727 | 59 | – | 770 |

| 576 | 694 | 57 | – | 763 |

| 552 | 649 | 56 | – | 751 |

| 545 | 639 | 55 | – | 748 |

| 529 | 606 | 54 | – | 739 |

| 514 | 587 | 53 | 120 | 731 |

| 502 | 565 | 52 | 119 | 724 |

| 495 | 551 | 51 | 119 | 719 |

| 477 | 534 | 49 | 118 | 709 |

| 461 | 502 | 48 | 117 | 699 |

| 451 | 489 | 47 | 117 | 693 |

| 444 | 474 | 46 | 116 | 688 |

| 427 | 460 | 45 | 115 | 677 |

| 415 | 435 | 44 | 115 | 669 |

| 401 | 423 | 43 | 114 | 660 |

| 388 | 401 | 42 | 114 | 650 |

| 375 | 390 | 41 | 113 | 640 |

| 370 | 385 | 40 | 112 | 635 |

| 362 | 380 | 39 | 111 | 630 |

| 351 | 361 | 38 | 111 | 622 |

| 346 | 352 | 37 | 110 | 617 |

| 341 | 344 | 37 | 110 | 613 |

| 331 | 335 | 36 | 109 | 605 |

| 323 | 320 | 35 | 109 | 599 |

| 311 | 312 | 34 | 108 | 588 |

| 301 | 305 | 33 | 107 | 579 |

| 293 | 291 | 32 | 106 | 572 |

| 285 | 285 | 31 | 105 | 565 |

| 276 | 278 | 30 | 105 | 557 |

| 269 | 272 | 29 | 104 | 550 |

| 261 | 261 | 28 | 103 | 542 |

| 258 | 258 | 27 | 102 | 539 |

| 249 | 250 | 25 | 101 | 530 |

| 245 | 246 | 24 | 100 | 526 |

| 240 | 240 | 23 | 99 | 521 |

| 237 | 235 | 23 | 99 | 518 |

| 229 | 226 | 22 | 98 | 510 |

| 224 | 221 | 21 | 97 | 505 |

| 217 | 217 | 20 | 96 | 497 |

| 211 | 213 | 19 | 95 | 491 |

| 206 | 209 | 18 | 94 | 485 |

| 203 | 201 | 17 | 94 | 482 |

| 200 | 199 | 16 | 93 | 478 |

| 196 | 197 | 15 | 92 | 474 |

| 191 | 190 | 14 | 92 | 468 |

| 187 | 186 | 13 | 91 | 463 |

| 185 | 184 | 12 | 91 | 461 |

| 183 | 183 | 11 | 90 | 459 |

| 180 | 177 | 10 | 89 | 455 |

| 175 | 174 | 9 | 88 | 449 |

| 170 | 171 | 7 | 87 | 443 |

| 167 | 168 | 6 | 87 | 439 |

| 165 | 165 | 5 | 86 | 437 |

| 163 | 162 | 4 | 85 | 434 |

| 160 | 159 | 3 | 84 | 430 |

| 156 | 154 | 2 | 83 | 425 |

| 154 | 152 | 1 | 82 | 423 |

| 152 | 150 | – | 82 | 420 |

| 150 | 149 | – | 81 | 417 |

| 147 | 147 | – | 80 | 413 |

| 145 | 146 | – | 79 | 411 |

| 143 | 144 | – | 79 | 408 |

| 141 | 142 | – | 78 | 405 |

| 140 | 141 | – | 77 | 404 |

| 135 | 135 | – | 75 | 397 |

| 130 | 130 | – | 72 | 390 |

| 114 | 120 | – | 67 | 365 |

| 105 | 110 | – | 62 | 350 |

| 95 | 100 | – | 56 | 331 |

| 90 | 95 | – | 52 | 321 |

| 81 | 85 | – | 41 | 300 |

| 76 | 80 | – | 37 | 287 |

[1] https://en. wikipedia.org/wiki/Vickers_hardness_test

wikipedia.org/wiki/Vickers_hardness_test

[2] http://www.struers.com/en-GB/Knowledge/Hardness-testing/Vickers#

Сохранить

Сохранить

Сохранить

TriboNet

Администрация проекта

Тест на твердость по Виккерсу: что это такое и как его измеряют

Как часто вы задавались вопросом, достаточно ли тверд материал, который вам нужен для вашего проекта, для его предполагаемой цели? Твердость является важным свойством для многих приложений. К счастью, существует относительно простой метод измерения твердости материалов, называемый тестом на твердость по Виккерсу.

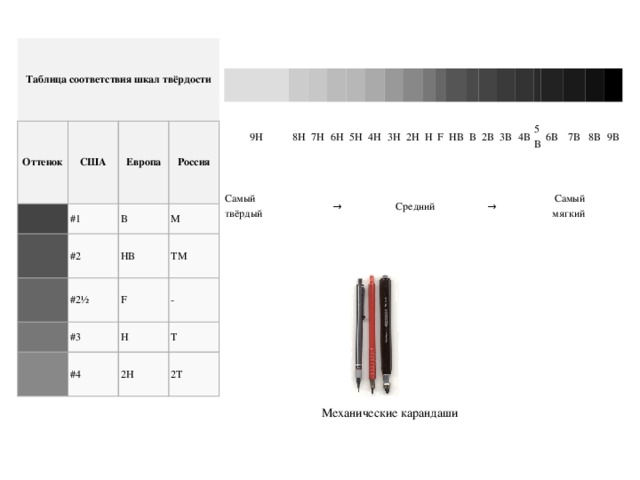

Согласно Справочнику по металлам, твердость определяется как «сопротивление пластической деформации». Поскольку разные материалы ведут себя по-разному, обычно измеряют три вида твердости. В зависимости от материала их бывает:

- твердость при вдавливании

- твердость при царапании

- твердость по отскоку

Тест на твердость по Виккерсу измеряет твердость при вдавливании мелких деталей или тонких срезов металлов, керамики и композитов – практически любого типа материала.

Как проводится испытание на твердость по Виккерсу?

Это испытание заключается в приложении силы (также называемой «нагрузкой») к испытуемому материалу с помощью алмазного индентора для получения вмятины. Глубина вмятины на материале дает значение твердости образца. Как правило, чем меньше отступ, тем тверже объект. Испытания на твердость можно разделить на испытания на микровдавливание и испытания на макровдавливание в зависимости от силы, прикладываемой к испытуемому материалу. (В тестах на микровдавливание обычно используются нагрузки до 200 гс, в то время как в тестах на макровдавливания используются нагрузки до 1000 гс). Тест на твердость по Виккерсу и тест на твердость по Кнупу являются наиболее часто используемыми тестами, которые можно использовать как для микро-, так и для макро-вдавливания.

Тест на твердость по Виккерсу Примеры вдавливания – 3 материала разной твердости. Изображение © 2017 EngineeringClicks

Зачем использовать тест на твердость по Виккерсу?

Первоначально был разработан как замена метода Бринелля, который имел большой индентор и возможность повреждения образца, а также метода Роквелла, который использовал несколько испытательных усилий; Тест на твердость по Виккерсу прост в использовании и имеет ряд преимуществ по сравнению с другими тестами на твердость, например:

- используемый индентор небольшого размера, что снижает риск возможного повреждения испытуемого материала

- индентор можно использовать для любого материала, независимо от его твердости

- полученные расчеты не зависят от размера индентора

- имеет очень широкую шкалу по сравнению с другими тестами на твердость

- применяется одиночное испытательное усилие

Индентор с алмазным наконечником крупным планом

Как измеряется твердость?

Испытание осуществляется путем вдавливания алмазного индентора в испытуемую поверхность. Индентор имеет форму пирамиды с квадратным основанием и углом между противоположными гранями 136 градусов. Обычно нагрузки варьируются от 1 до 100 кгс. Полная нагрузка обычно применяется в течение 10-15 секунд.

Индентор имеет форму пирамиды с квадратным основанием и углом между противоположными гранями 136 градусов. Обычно нагрузки варьируются от 1 до 100 кгс. Полная нагрузка обычно применяется в течение 10-15 секунд.

Геометрия индентора для испытания на твердость по Виккерсу.

Измеряют длину обеих диагоналей, образованных на испытательной поверхности, и среднее значение используют для расчета твердости, определяемой отношением F/A (где F — сила или нагрузка в кгс, а A — поверхность площадь отпечатка, в кв. мм.). Значение твердости выражается как твердость по Виккерсу (HV) или твердость алмазной пирамиды (DPH) (обычно число без единиц).

Измерения производятся с помощью встроенных микроскопов. Некоторые более продвинутые тестовые весы используют программное обеспечение для получения более быстрых и точных результатов.

Применение

Отпечаток, полученный тестом Виккерса, относительно мал, и поэтому он чрезвычайно полезен при проверке твердости небольших деталей или участков, а также очень тонких объектов, таких как, например, фольга.

На что следует обратить внимание

Чтобы получить точные результаты теста, лучше всего учитывать следующее:

- выбор образца, который достаточно мал, чтобы поместиться на шкале

- , делая поверхность испытуемого материала гладкой, чтобы добиться надлежащего вдавливания и свести к минимуму погрешность измерения. Кроме того, это помогает удерживать материал перпендикулярно индентору

- максимально возможное увеличение отступов для максимальной точности измерения (возможность ошибки тем выше, чем меньше размер отступов)

Ограничения

Несмотря на все свои преимущества, тест на твердость по Виккерсу имеет свои ограничения. Критики утверждают, что при более низких нагрузках возникает некоторая степень смещения. Некоторые испытуемые материалы предварительно покрыты, и в этом случае толщина покрытия влияет на точность измерения микроотпечатков. Чтобы преодолеть это, достижения в области нанотехнологий привели к развитию методов наноиндентирования.

Заключение

Тест на твердость по Виккерсу прост в использовании, и его преимущества намного перевешивают любые потенциальные недостатки. Универсальность его использования — тот факт, что его можно использовать для измерения твердости практически любого типа материала — по-прежнему делает его очень привлекательным и широко применимым.

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу

F = нагрузка в KGF

D = среднее арифметическое значение двух диагоналей, D1 и D2 в мм

HV = Vickers Hardness

MM

HV = Vickers

93

Калькулятор числа твердости по Виккерсу

В настоящее время существует тенденция указывать твердость по Виккерсу в единицах СИ (МПа или ГПа), особенно в научных статьях. К сожалению, это может вызвать путаницу. Значение твердости по Виккерсу (например, HV/30) обычно должно быть выражается только числом (без единиц кгс/мм 2 ). Строгое применение SI является проблемой. Большинство испытаний на твердость по Виккерсу станки используют силы 1, 2, 5, 10, 30, 50 и 100 кгс и столы для расчет ВН. SI будет включать сообщающую силу в ньютонах (сравните от 700 ВГ/30 до ВГ/294 N = 6,87 ГПа), что практически бессмысленно и беспорядок для инженеров и техников. Чтобы преобразовать твердость по Виккерсу число прикладываемая сила нуждается в преобразовании из кгс в ньютоны и площадь нуждается в преобразовании формы мм 2 в м 2 чтобы дать получается в паскалях по приведенной выше формуле.

Для преобразования HV в МПа умножьте на 9,807

Для преобразования HV в ГПа умножьте на 0,009807

Ссылки на:

Испытание на твердостьТест на твердость Rockwell

Роквелл Тест на твердость

Тест на твердость Бринелла

Тест на твердость Vickers

Тест на микрогарность

Тест на твердость на твердость

. Таблица преобразования твердости (цветная версия – загрузка может занять некоторое время)

Таблица преобразования твердости (цветная версия – загрузка может занять некоторое время)

Таблица преобразования твердости (нецветная версия)

Таблица преобразования твердости (1)

Таблица преобразования твердости (2)

Таблица Бринелля, Виккерса и эквивалентов предельной прочности на растяжение (1)

Таблица Бринелля, Виккерса и эквивалентов предельной прочности на растяжение (2)

Таблица преобразования твердости по шкале Роквелла C для твердости (твердые материалы) (цвет)

Твердость Таблица преобразования по шкале твердости С Роквелла (твердые материалы) (нецветные)

Таблица преобразования твердости по шкале твердости С Роквелла (твердые материалы)

Расчетная эквивалентная таблица твердости по шкале С Роквелла и Виккерсу (твердые материалы)

Таблица преобразования твердости по шкале твердости Роквелла B (мягкие металлы) (цветные)

Таблица преобразования твердости по шкале твердости B Роквелла (мягкие металлы) (нецветные) мягкие металлы)

Таблица минимальной толщины образца для определения твердости по Роквеллу с использованием шариковых инденторов

Таблица минимальной толщины образца для определения твердости по Роквеллу с использованием алмазных инденторов

HV, МПа и ГПа Калькулятор преобразования

Телефон: +44 (0) 1252 405186

Электронная почта: tsc@gordonengland. co.uk

co.uk

Представление