Твердость меди по бринеллю: Таблица твердости по Бринеллю, Роквеллу, Виккерсу, Шору

alexxlab | 13.10.2020 | 1 | Разное

| Материал | HВ | |

|---|---|---|

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 15,6 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| 170 | 167 | |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42 | 29,4-41,2 |

| Кобальт | ок. 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0068 | 0,0067 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Дерево | ||

| Афрормозия | 3600 | 3,7 |

| Бук | 3700 | 3,8 |

| Венге | 4100 | 4,2 |

| Вишня | 2900-3500 | 3,0-3,6 |

| Граб | 3400 | 3,5 |

| Груша | 4300 | 4,4 |

| Дуб | 3600-3900 | 3,7-3,9 |

| Дуссие | 3600-4200 | 3,7-4,3 |

| Ироко | 3100-3700 | 3,2-3,8 |

| Кемпас | 4400 | 4,5 |

| Клен европейский | 3100-4100 | 3,2-4,2 |

| Клен канадский | 4700 | 4,8 |

| Лапачо | 5780 | 5,9 |

| Махагон | 4900 | 5,0 |

| Мербау | 4000-5300 | 4,1-5,4 |

| Мутения | 3900-4900 | 4,0-5,0 |

| Олива | 5800 | 6,0 |

| Орех | 4900 | 5,0 |

| Панга-панга | 4300 | 4,4 |

| Падук | 3700 | 3,8 |

| Сукупира | 4000-5500 | 4,1-5,6 |

| Тик | 3400 | 3,5 |

| Ярра | 4600-5800 | 4,7-6,0 |

| Ясень | 3900-4100 | 4,0-4,2 |

| Ятоба | 4300 | 4,4 |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭ |

Шкала Бринелля – Brinell scale

Диаграмма силы

Диаграмма силыШкалы Бринелля характеризует отступ твердость материалов по шкале проникновения индентор, загруженную на материал образец. Это одно из нескольких определений твердости в материаловедении .

Предложенный шведским инженером Йоханом Августом Бринеллем в 1900 году, это было первое широко используемое стандартизованное испытание на твердость в машиностроении и металлургии . Большой размер вмятин и возможное повреждение образца ограничивают его полезность. Однако у него также была полезная особенность, заключающаяся в том, что значение твердости, разделенное на два, давало приблизительное значение UTS в тысячах фунтов на квадратный дюйм для сталей. Эта функция способствовала его раннему внедрению по сравнению с конкурирующими испытаниями на твердость.

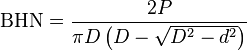

В типичном испытании в качестве индентора используется стальной шарик диаметром 10 мм (0,39 дюйма ) с усилием 3000 кгс (29,42 кН ; 6614 фунтов силы ). Для более мягких материалов используется меньшее усилие; для более твердых материалов шарик из карбида вольфрама заменяется стальным шариком. Вмятину измеряют, и твердость рассчитывают как:

- BHNзнак равно2пπD(D-D2-d2){\ displaystyle \ operatorname {BHN} = {\ frac {2P} {\ pi D \ left (D – {\ sqrt {D ^ {2} -d ^ {2}}} \ right)}}}

где:

- BHN = число твердости по Бринеллю (кгс / мм 2 )

- P = приложенная нагрузка в килограммах-силе (кгс)

- D = диаметр индентора (мм)

- d = диаметр вдавливания (мм)

Твердость по Бринеллю иногда указывается в мегапаскалях; число твердости по Бринеллю умножается на ускорение свободного падения 9,80665 м / с 2 , чтобы преобразовать его в мегапаскали. BHN может быть преобразован в предел прочности на разрыв (UTS), хотя соотношение зависит от материала и, следовательно, определяется эмпирически. Взаимосвязь основана на индексе Мейера (n) из закона Мейера . Если индекс Мейера меньше 2,2, то отношение UTS к BHN составляет 0,36. Если индекс Мейера больше 2,2, то коэффициент увеличивается.

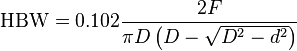

BHN обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14 и ISO 6506–1: 2005) как HBW ( H – твердость, B – по Бринеллю и W – материал индентора – карбид вольфрама (вольфрама)). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

HBW рассчитывается в обоих стандартах с использованием единиц СИ как

- HBWзнак равно0,1022FπD(D-D2-d2){\ displaystyle \ operatorname {HBW} = 0.102 {\ frac {2F} {\ pi D \ left (D – {\ sqrt {D ^ {2} -d ^ {2}}} \ right)}}}

где:

- F = приложенная нагрузка (Ньютоны)

- D = диаметр индентора (мм)

- d = диаметр вдавливания (мм)

Общие ценности

При цитировании числа твердости по Бринеллю (BHN или чаще HB) необходимо указать условия испытания, используемого для получения числа. (HB не имеет отношения к степени твердости карандаша «HB» .) Стандартный формат определения тестов можно увидеть в примере «HBW 10/3000». «HBW» означает, что использовался шариковый индентор из карбида вольфрама (от химического обозначения вольфрама или от шведско-немецкого названия вольфрама «Wolfram»), в отличие от «HBS», что означает шарик из закаленной стали. Цифра «10» – это диаметр шара в миллиметрах. «3000» – это сила в килограммах.

Твердость также может отображаться как XXX HB YY D 2 . XXX – это сила, прилагаемая (в кгс) к материалу типа YY (5 для алюминиевых сплавов, 10 для медных сплавов, 30 для сталей). Таким образом, можно записать типичную твердость стали: 250 HB 30 D 2 . Это может быть максимум или минимум.

| Символ твердости | Диаметр индентора мм | F / D2 | Испытательная сила Н / кгс |

|---|---|---|---|

| HBW 10/3000 | 10 | 30 | 29420 (3000) |

| HBW 10/1500 | 10 | 15 | 14710 (1500) |

| HBW 10/1000 | 10 | 10 | 9807 (1000) |

| Материал | Твердость |

|---|---|

| Хвойная древесина (например, сосна ) | 1,6 ОБД 10/100 |

| Лиственных пород | 2,6–7,0 ОБД 1,6 10/100 |

| Свинец | 5,0 HB (чистый свинец; легированный свинец обычно может варьироваться от 5,0 HB до значений, превышающих 22,0 HB) |

| Чистый алюминий | 15 HB |

| Медь | 35 HB |

| Закаленный алюминий AW-6060 | 75 HB |

| Мягкая сталь | 120 HB |

| 18–8 (304) нержавеющая сталь отожженная | 200 HB |

| Износостойкая пластина Hardox | 400-700 HB |

| Закаленная инструментальная сталь | 600–900 HB (HBW 10/3000) |

| Стекло | 1550 HB |

| Диборид рения | 4600 HB |

| Примечание: стандартные условия испытаний, если не указано иное | |

Стандарты

- Международный ( ISO ) и Европейский ( CEN ) стандарт

- Стандарт США ( ASTM International )

Смотрите также

(Универсальный тест на твердость)

Ссылки

Ноты

Библиография

внешние ссылки

- Видео об испытании твердости по Бринеллю

- Таблица преобразования Роквелла в Бринелл (Бринелл, Роквелл A, B, C)

- Таблица преобразования твердости Струерса (по Виккерсу, Бринеллю, Роквеллу B, C, D)

- Таблица преобразования твердости по Бринеллю HB (Н / мм2, по Бринеллю, Виккерсу, Роквеллу C)

Определение твердости металлов по Бринеллю

На поверхности испытываемого образца металла напильником или абразивным материалом зачищают площадку размером 3-5 см2. Образец ставят на столик прибора (твердомер шариковый ТШ) и поднимают столик до соприкосновения со стальным шариком, который укреплен на шпинделе прибора. После этого нажимают на кнопку «Пуск». Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток, чем больше отпечаток, тем мягче металл. Диаметр отпечатка замеряют штангенциркулем.

Одинаковые результаты измерения твердости при различных размерах шариков получают только в том случае, если отношения усилия к квадратам диаметров шариков остаются постоянными. Исходя из этого, усилие на шарик необходимо подбирать по следующей формуле:

(3)

(3)

Значение Квыбирают в зависимости от металла и его твердости в соответствии с табл. 3.

Диаметр шарика Dи соответствующее усилиеF выбирают (приложение 4) таким образом, чтобы диаметр отпечатка находился в пределах:

(4)

(4)

Если отпечаток на образце получают меньше или больше допустимого значения d,то нужно увеличить или уменьшить усилиеFи провести испытание снова.

Коэффициент К имеет различное значение для металлов разных групп по твердости. Численное же значение его должно обеспечивать выполнение требования, предъявляемого к размеру отпечатка (приложение 5). Толщина образца должна не менее, чем в 8 раз превышать глубину отпечатка.

По найденному диаметру отпечатка определяют, пользуясь таблицей или по формуле, значение числа твердости HB.

Между твердостью по Бринеллю (HB) и пределом прочности пластичных материалов существует следующая зависимость

,

,

гдеk – коэффициент пропорциональности: для стали с твердостью доHB 1750 k=0,34;сHB 1750 k=0,35; для отожженной меди, бронзы и латуниk=0,55;для алюминиевых сплавов– k=0,36-0,38.

Таблица 3. Рекомендуемые усилия при испытании твердости по Бринеллю (приложение 5)

Диаметр шарика D, мм | Прикладываемое усилие F, Н | ||||

| |||||

30 | 10 | 5 | 2,5 | 1 | |

10 | 29420 | 9807 | 4903 | 2452 | 980,7 |

5 | 7355 | 2452 | 1226 | 612,9 | 245,2 |

2,5 | 1839 | 612,9 | 306,5 | 153,2 | 61,3 |

1 | 294,2 | 98,1 | 49,0 | 24,5 | 9,81 |

Диапазон твердости HB | 55 – 650 | 35 – 200 | <55 | 8 – 55 | 3 – 20 |

Измеряются | Сталь, чугун, медь и ее сплавы, легкие сплавы | Чугун, сплавы меди, легкие сплавы | Медь и ее сплавы, легкие сплавы | Легкие сплавы | Свинец, олово |

Значения твердости металлов по Бринеллю приведены в таблице 4.

Таблица 4. Твердость металлов по Бринеллю

Металл | НВ | Металл | НВ |

Титан | 160 | Алюминий | 16-25 |

Железо | 70-80 | Серебро | 25 |

Магний | 30-40 | Золото | 18 |

Медь | 40 | Олово | 5 |

Цинк | 33 | Свинец | 4 |

Данные замеров вносятв таблицу 5.

Таблица 5. Результаты определения твердости металлов по Бринеллю

Марка металла | D шарика, мм | F, H (кгс) | Диаметр отпечатка, мм | Среднее

арифметич. | HB (HBW) | |

|

| |||||

Твердость по Бринеллю

Прибор Бринелля служит для определения твердости относительно мягких металлов и сплавов.

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

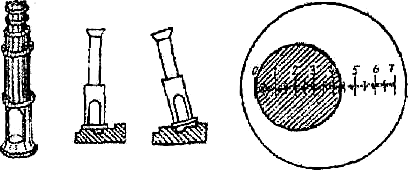

Испытание проводят на твердомере Бринелля − автоматический рычажной пресс, кинематическая схема которого показана на рис. 1.2.

В некоторых конструкциях давление осуществляется гидравлическим способом, а в других грузами, передвижение которых осуществляется электродвигателем.

Процесс измерения твердости состоит из следующих операций:

1. Подготовка прибора к испытанию, выключающаяся, в основном, в подборе необходимой нагрузки; шарика определенного диаметра и продолжительности вдавливания.

В качестве индентора используется стальной закаленный шарик стандартных размеров диаметром D 10 мм, 5 мм или 2,5 мм в зависимости от толщины изделия.

При испытании материала толщиной более 6 мм применяют шарик диаметром 10 мм, для материала толщиной от 6 мм до 3 мм − диаметром 5 мм; для материала толщиной менее 3 мм − диаметром 2,5 мм.

Рис. 1.2. Схема прибора для измерения твердости методом Бринелля:

1− Столик для центровки образца;2 − маховик; 3 − грузы; 4 − шарик; 5− электродвигатель

Нагрузка Р на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

− для стали и чугуна Р = 30D2,

− для меди и медных сплавов P = 10D2,

− для алюминия, баббитов, свинцовистых бронз и

других очень мягких металлов Р = 2,5D2.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2 D < d < 0,6 D (1.1)

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; τ = 10 с. В этом случае твердость по Бринеллю обозначается НВ250, в других случаях указываются условия: НВ D/P/τ, НВ 5/250/30–80.

Более подробные сведения по выбору нагрузки, времени приложения нагрузки для различных материалов приводятся в соответствующей таблице в лаборатории испытания твердости.

2. Подготовка образца к испытанию, которая заключается в обработке его горизонтальной поверхности с нужной степенью чистоты.

Необходимо, чтобы поверхность испытываемого образца была ровной и гладкой, чтобы на ней не было окалины и других дефектов.

3. Вдавливание шарика в испытуемый образец, осуществляется автоматически.

Продолжительность выдержки:

− для стали и чугуна – 10 с,

− для латуни и бронзы – 30 с.

На рис. 1.3, а показан отпечаток от шарика.

4.Измерение диаметра отпечатка производится специальной лупой Бринелля или микроскопом-лупой (рис. 1.3, б). Она имеет шкалу, малое деление которой (или цена деления) равно 0,05 мм.

Полученный отпечаток измеряется в двух взаимно перпендикулярных направлениях и определяют как среднее арифметическое из двух измерений.

а) б) в) г) д)

Рис. 1.3. Лупа для замера отпечатка:

а– отпечаток шарика;б− внешний вид лупы;

в− правильное положение лупы при замере отпечатка;

г− неправильное положение лупы;д– отсчет по шкале

Лупу нижней опорной частью надо плотно установить на поверхность образца над отпечатком (рис. 1.3, в, г).

Поворачивая окуляр, надо добиться, чтобы края отпечатка были резко очерчены. Затем, передвигая лупу, надо один край отпечатка совместить с началом шкалы (рис. 1.3, д). Прочитать деление шкалы, с которым совпадает противоположный край отпечатка.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

(1.2)

(1.2)

где Р – приложенная нагрузка, кгс;

D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения. На практике при измерении твердости расчет по указанной выше формуле не производят, а используют заранее составленные таблицы, указывающие значение НВ в зависимости от диаметра отпечатки и выбранной нагрузки (см. приложение 1). Чем меньше диаметр отпечатка, тем выше твердость.

Способ измерения по Бринеллю не является универсальным. Его используют для материалов малой и средней твердости: сталей с твердостью < 450 НВ, цветных металлов с твердостью < 200 НВ и т. п.

Для них установлена корреляционная связь между временным сопротивлением (МПа) или пределом прочности σв и числом твердости НВ по Бринеллю, которая может быть представлена эмпирической формулой:

σв = 10 С НВ [МПа], (1.3)

где С – коэффициент пропорциональности:

Для сталей С = 0,33-0,36

Для алюминия С = 0,4

Для меди С = 0,48

Для дуралюмина С = 0,37

Для латуни, бронзы С = 0,53

Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твердостью и пределом прочности получить не удается. В частности, для определения предела прочности серого чугуна пользуются следующей эмпирической формулой:

[МПа].

(1.4)

[МПа].

(1.4)

В процессе вдавливания наряду с пластической деформацией измеряемого металла происходит также упругая деформация вдавливаемого шарика. Величина этой деформации, искажающей результаты определения, возрастает при измерении твердых материалов. Поэтому испытания вдавливанием шарика ограничивают измерением металлов небольшой и средней твердости (для стали с твердостью не более НВ 450).

Уравнение и калькулятор для испытания на твердость по Бринеллю| Инженеры Edge

Связанные ресурсы: производство

Уравнение и калькулятор для испытания на твердость по Бринеллю

Технические материалы и приложения

Уравнения, калькуляторы и обзор для испытаний на твердость по Бринеллю

В испытании на твердость по Бринеллю используется шариковый индентор из закаленной стали, который вдавливается в материал под определенным усилием.Диаметр выемки, оставшейся на поверхности материала, измеряется, и на основе этого диаметра рассчитывается число твердости по Бринеллю.

Испытания на твердость служат важной потребности в промышленности, даже если они не измеряют уникальное качество, которое можно назвать твердостью. Тесты носят эмпирический характер, основаны на экспериментах и наблюдениях, а не на фундаментальной теории. Его главная ценность – это устройство для проверки, способное обнаруживать определенные различия в материалах, когда они возникают, даже если эти различия могут быть неопределенными.Например, две партии материала, которые имеют одинаковую твердость, могут быть, а могут и не быть одинаковыми, но если их твердость разная, материалы определенно не похожи.

Было разработано несколько методов испытания на твердость. Чаще всего используются программы Brinell, Rockwell, Vickers, Tukon, Sclerscope и файлы test. Первые четыре основаны на испытаниях на вдавливание, а пятое – на высоте отскока металлического молотка с алмазным наконечником. Тест файла устанавливает характеристики того, насколько хорошо файл прикусывает материал.

Шкала Бринелля характеризует твердость материалов при вдавливании через шкалу проникновения индентора, нагруженного на образец материала. Это одно из нескольких определений твердости в материаловедении.

В типичном испытании на твердость по Бринеллю используется стальной шарик диаметром 10 миллиметров (0,39 дюйма) в качестве индентора с силой 3000 кгс (29 кН; 6600 фунтов силы). Для более мягких материалов используется меньшее усилие; для более твердых материалов шарик из карбида вольфрама заменяется стальным шариком.Измеряется вдавливание и рассчитывается твердость:

где:

P = приложенная сила (кгс)

D = диаметр индентора (мм)

d = диаметр вдавливания (мм)

BHN можно преобразовать в предел прочности на разрыв (UTS), хотя соотношение зависит от материала и, следовательно, определяется эмпирически. Взаимосвязь основана на индексе Мейера (n) из закона Мейера. Если индекс Мейера меньше 2.2, то отношение UTS к BHN составляет 0,36. Если индекс Мейера больше 2,2, то коэффициент увеличивается.

BHN обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-12 и ISO 6506–1: 2005) как HBW (H – твердость, B – по бринеллю и W – материал индентора, карбид вольфрама (вольфрама)). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

HBW рассчитывается в обоих стандартах с использованием единиц СИ как:

где:

- F = приложенная сила (Н)

- D = диаметр индентора (мм)

- d = диаметр отпечатка (мм)

При цитировании числа твердости по Бринеллю (BHN или чаще HB) необходимо указать условия испытания, используемого для получения числа.Стандартный формат определения тестов можно увидеть в примере «HBW 10/3000». «HBW» означает, что использовался шариковый индентор из карбида вольфрама (от химического обозначения вольфрама), в отличие от «HBS», что означает шарик из закаленной стали. Цифра «10» – это диаметр шара в миллиметрах. «3000» – это сила в килограммах.

Твердость также может отображаться как XXX HB YYD2. XXX – это сила, прилагаемая (в кгс) к материалу типа YY (5 для алюминиевых сплавов, 10 для медных сплавов, 30 для сталей).Таким образом, можно записать типичную твердость стали: 250 HB 30D2. Это может быть максимум или минимум.

Типичные значения твердости:

- Мягкая древесина (например, сосна) 1,6 HBS 10/100

- Твердая древесина 2,6–7,0 HBS 1,6 10/100

- Свинец 5,0 HB (чистый свинец; легированный свинец обычно может находиться в диапазоне от 5,0 HB до значений, превышающих 22,0 HB)

- Чистый алюминий 15 HB

- Медь 35 HB

- Низкоуглеродистая сталь 120 HB

- Нержавеющая сталь 18–8 (304) отожженная 200 HB

- Стекло 1550 HB

- Закаленная инструментальная сталь 600–900 HB (HBW 10/3000)

- Диборид рения 4600 HB

Удобный факт преобразования твердости по Бринеллю в предел прочности на разрыв.Для закаленной и отпущенной стали предел прочности (psi) примерно в 500 раз превышает число твердости по Бринеллю (при условии, что прочность не превышает 200000 psi).

Связанный:

Таблица преобразования твердости по Бринеллю и Роквеллу

|

© Copyright 2000-2020, Engineers Edge, LLC www.engineersedge.com

Все права защищены

Отказ от ответственности | Обратная связь | Реклама

| Контакты

Дата / Время:

.Твердость по Бринеллю | Бюлер

Методы испытаний по Бринеллю определены в следующих стандартах: ASTM E10 и ISO 6506. Рекомендуется, чтобы операторы имели актуальную копию соответствующих стандартов, которые регулярно обновляются.Испытание на твердость по Бринеллю состоит из приложения постоянной нагрузки или силы, обычно от 187,5 до 3000 кгс, в течение определенного времени (от 10 до 30 секунд), как правило, с использованием шарика из карбида вольфрама диаметром 2,5 или 10 мм (см. Схему на изображении справа. – Рисунок 23.3).

Время под нагрузкой (выдержка) необходимо для того, чтобы пластическое течение металла прекратилось. Меньшие усилия и шарики меньшего диаметра также используются в особых случаях. Подобно тестированию Кнупа и Виккерса, тест Бринелля применяет только одно испытательное усилие. После снятия нагрузки полученный восстановленный круглый слепок измеряется поперек отпечатка под прямым углом с использованием маломощного микроскопа или автоматического измерительного устройства, и среднее значение используется для расчета твердости.

Время под нагрузкой (выдержка) необходимо для того, чтобы пластическое течение металла прекратилось. Меньшие усилия и шарики меньшего диаметра также используются в особых случаях. Подобно тестированию Кнупа и Виккерса, тест Бринелля применяет только одно испытательное усилие. После снятия нагрузки полученный восстановленный круглый слепок измеряется поперек отпечатка под прямым углом с использованием маломощного микроскопа или автоматического измерительного устройства, и среднее значение используется для расчета твердости.

Фактическая твердость по Бринеллю (HB) рассчитывается путем факторизации размера отпечатка и испытательного усилия, так что:

HB = 2L / πD / 2 (D – √ (D 2 – d 2 ))

Где L = нагрузка, D = диаметр шарикового индентора и d = диаметр отпечатка.Нет необходимости производить фактический расчет для каждого теста – таблицы расчетов были опубликованы для различных комбинаций диаметров оттисков, нагрузки и размера шарика.Кроме того, для выполнения этих задач доступны различные формы автоматических считывающих устройств Бринелля.

Приложения

Испытание на твердость по Бринеллю обычно используется при испытании алюминиевых и медных сплавов (при более низких усилиях), а также сталей и чугунов при более высоких диапазонах усилий. Поскольку в испытании Бринелля используются относительно высокие нагрузки и, следовательно, относительно большое вдавливание, его часто используют для определения твердости в обстоятельствах, когда выясняются общие свойства материала, а локальные изменения твердости или состояния поверхности делают другие методы непригодными, например поковки или отливки крупных деталей.Сильно закаленная сталь или другие материалы обычно не тестируются по методу Бринелля. Таким образом, машины для определения твердости по Бринеллю (Wilson® Bh4000 Brinell Hardness Tester) часто изготавливаются для размещения крупных деталей, таких как отливки двигателей и трубопроводы большого диаметра. Рекомендуется минимальная толщина материала как минимум в 8 раз превышающая глубину испытания (ISO 6506).Благодаря большому количеству доступных размеров шариков и нагрузок, можно испытывать очень широкий диапазон значений твердости с использованием метода Бринелля.Это сдерживается самим шариком индентора, который может деформироваться при испытании более твердых материалов.

Следует отметить, что существует взаимосвязь между нагрузкой и диаметром шара (L / D2), в результате чего испытания с комбинациями нагрузка / индентор, имеющими такое же соотношение, дают эквивалентные значения HB. Тесты с разными соотношениями несопоставимы. Ошибки в измерениях по Бринеллю обычно связаны с плохим состоянием поверхности или ошибками оператора при оптических измерениях, но из-за большого размера отпечатка эти ошибки имеют тенденцию к ограничению.

Для получения дополнительной информации о проверке твердости см. Руководство Buehler SumMet.

.310хбс-3000 цифровой дисплей твердомер по Бринеллю / ЖК-дисплей твердость по Бринеллю дюрометр

3199 долларов США.00–3 999 долларов США / Устанавливать | 1 компл. / Компл. (Мин. Заказ)

- Время выполнения:

Количество (комплекты) 1–1 > 1 Est.Срок (дни) 7 Торг

- Настройка:

Индивидуальный логотип (Мин.Заказ: 50 комплектов)

Алюминиевый прибор для измерения твердости склерометра Бринелля Роквелла универсальный

Цифровой твердомер по Бринеллю с низкой нагрузкой HBS-62.5Z представляет собой высокотехнологичное электромеханическое и электромеханическое изделие. Машина новаторского дизайна, отличается хорошей надежностью, удобством в эксплуатации и интуитивно понятным интерфейсом. Он использует прецизионную механическую технологию и фотоэлектрическую технологию. Новый тестовый прибор Бринелля. В машине используется компьютерное программное обеспечение, система оптических измерений.Посредством ввода программной клавиши вы можете выбрать различные измерения индентора и силы, можете отрегулировать силу источника света для измерения, можете выбрать поддержание времени зарядки, можете отображать диаметр индентора, испытательное усилие, диапазон измерения, экран, читаемый непосредственно на ЖК-экран. Значение твердости упрощает проверку таблицы. Простота использования благодаря использованию углового энкодера для более высокой точности измерения. Поскольку при испытании на твердость по Бринеллю используется большое давление, индентор имеет большой диаметр шарика и большой диаметр вдавливания, он подходит для измерения твердости крупнозернистого металлического материала.Например, чугун, цветные металлы и их сплавы, различные отожженные, закаленные и отпущенные стали, а также большая часть заводской стали и т. Д., Этот прибор использует относительно небольшую часть значения твердости по Бринеллю, поэтому он особенно подходит для мягких металлов, таких как чистый алюминий, медь, свинец, олово, цинк и их сплавы, измеренная твердость является точной. Твердость имеет высокую точность измерения, поэтому воспроизводимость и хорошее представление.

Основные функции и характеристики

1, 4-дюймовый ЖК-дисплей с большим экраном, структура меню,

2, автоматизация процесса тестирования, простота эксплуатации

3, оптическая система высокой четкости Источник света яркость можно регулировать до 20 уровней.

4, с функцией преобразования значения твердости, суждения допуска твердости вверх и вниз.

5. Входы энкодера D1 и D2 с длиной диагонали сокращают человеческую ошибку.

6, объектив и прижимная головка могут автоматически переключать точность позиционирования.

7, Принтер может распечатать результаты испытаний и обработку данных.

8, Оболочка отливается один раз, конструкция устойчива без деформации и может работать в относительно суровых условиях;

9, Поверхность покрыта автомобильной краской для выпечки и обладает высокой устойчивостью к царапинам.Он по-прежнему остается ярким как новый продукт на протяжении многих лет.

Applicatoin

1, подходит для твердомера с крупнозернистыми металлическими материалами, может отражать всестороннюю производительность материала;

2, Чугун, сталь, цветные металлы, особенно для более мягких металлов, таких как чистый алюминий, свинец, олово и т. Д.

Технические параметры

Номер продукта | ОБД-62.5Z |

Испытательное усилие | 1,5,10,15.625,30,62,5 кгс |

дисплей | 5-значное значение твердости, 4-значная длина диагонали (D1, D2), Время удержания, количество испытаний, среднее значение, стандартное отклонение, возврат |

Время удержания испытательного усилия (с) | 1 ~ 99 |

Управление нагрузкой | Автоматически (загрузка / удержание / удаление) |

Линейка преобразования | Роквелл, поверхность Роквелла, Виккерс |

Минимальная единица измерения | 0.25 мкм (зависит от выбора линзы объектива) |

Общее увеличение | Объектив: Наблюдать или измерять 5-кратное измерение 10-кратное (специальный объектив, пожалуйста, настроить) Общее увеличение: 50-кратное 100-кратное |

Вывод данных | Встроенный принтер |

Максимальный размер испытательного образца | Максимальная высота 165 мм |

Центр индентора до внутренней стенки | 130 мм |

Исполнительный стандарт | Точность соответствует GB231.2, ISO6506-2 и ASTME10 |

источник питания | AC220V ± 5%, 50 ~ 60 Гц |

Вес прибора | Около 45 кг |

Стандартные аксессуары | Объективы 5x, 10x, индентор Бринелля Φ1Φ2,5, цифровой измерительный окуляр 10x, испытательный стенд Daping, испытательный стенд Zhongping, испытательный стенд V-образной формы, блок твердости (3), шнур питания и т. Д. |

Дополнительные аксессуары | Стол XY, система измерения CCD. |

Принадлежности

имя | количество | имя | хост Количество | 1 | Линза объектива 5x, 10x | 1 |

Цифровой измерительный окуляр 10x | 1 | Головка Бринелля Φ1Φ2.5 | 1 |

Стандартный блок твердости | 3 | Большой, средний и V-образные испытательные стенды | 1 |

Кабель питания | 1 | Сертификация продукции, руководство по эксплуатации | 1 |

Предохранитель | 2 | ||

Таблица дополнительных принадлежностей | , Система измерения CCD.

Твердомер

.

,мм

,мм