Твердость металла: Измерение твердости металла Роквеллу, Бринеллю и Виккерсу в Беларуси

alexxlab | 27.07.2020 | 0 | Разное

Твёрдость металлов – это… Что такое Твёрдость металлов?

- Твёрдость металлов

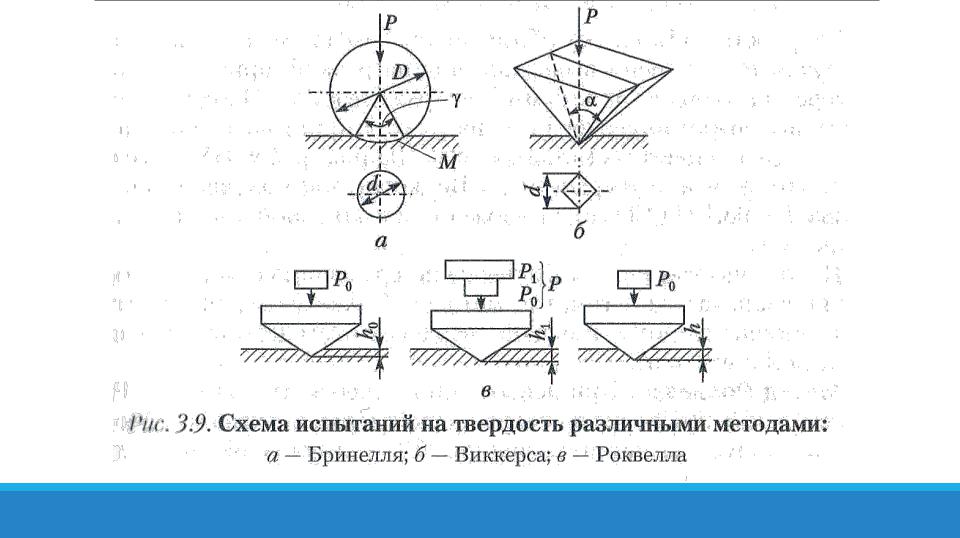

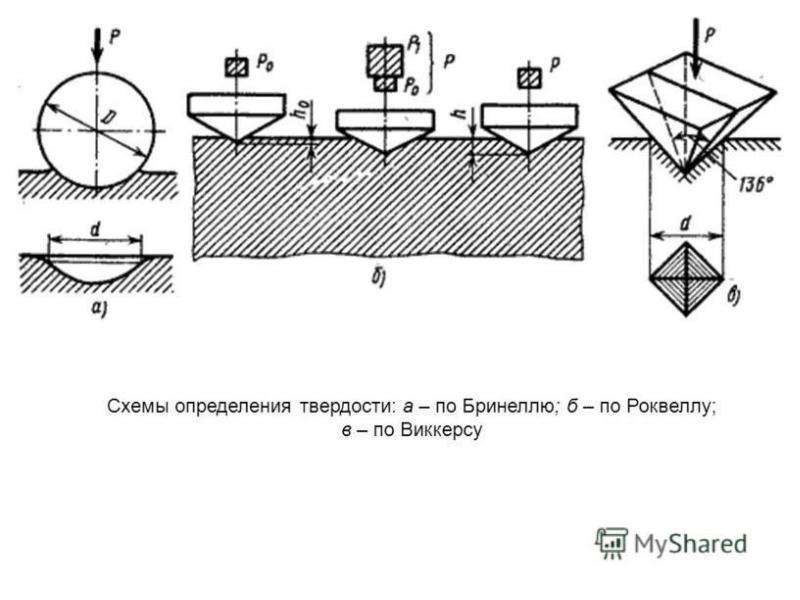

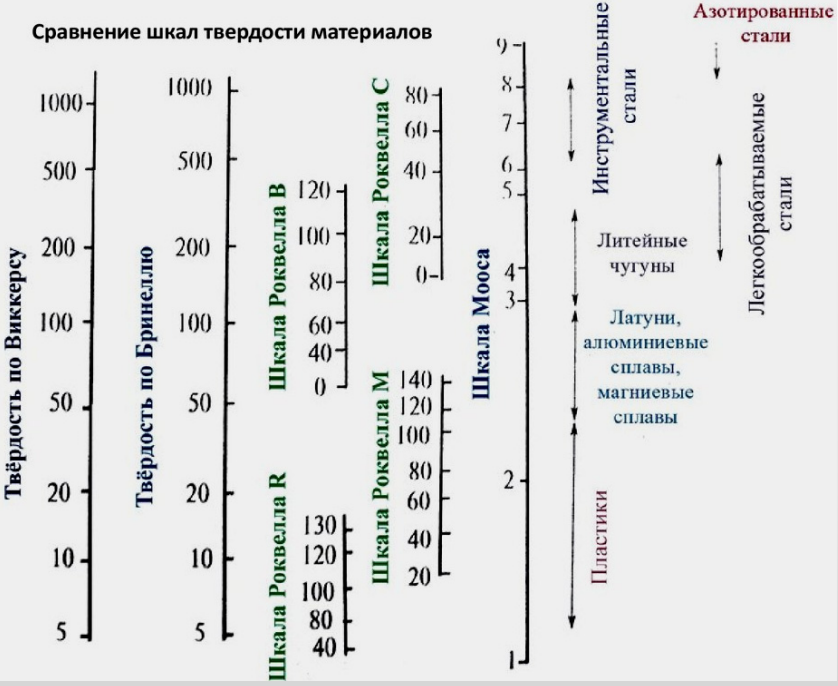

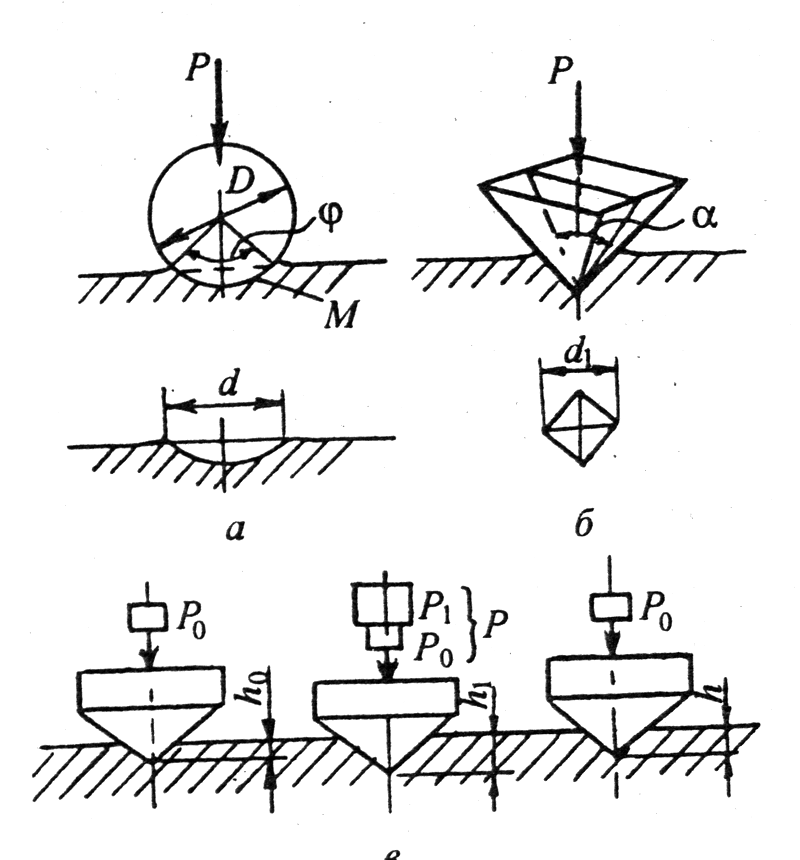

- сопротивление металлов вдавливанию. Т. м. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости (См. Микротвёрдость)). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова — Герберта — Ребиндера).

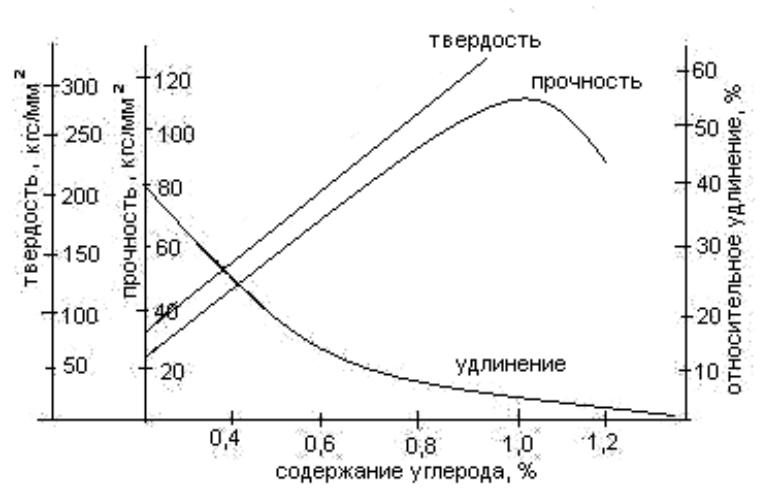

м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.

м. и сплавов меняется в том же направлении, что и предел текучести; поэтому часто при контроле изменения механических свойств после различных обработок металл характеризуют твёрдостью, которая измеряется проще и быстрее. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих (См. Структурная составляющая) сложных сплавов.Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы).

Лит.: Геллер Ю. А., Рахштадт А. Г., Материаловедение, 4 изд., М., 1975, с. 167— 90.

В. М. Розенберг.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Твёрдость

- Твёрдость минералов

Смотреть что такое “Твёрдость металлов” в других словарях:

Твёрдость — сопротивление материала вдавливанию или царапанию.

Т. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения. Подробнее см. Твёрдость… … Большая советская энциклопедия

Т. не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности материала, так и от метода измерения. Подробнее см. Твёрдость… … Большая советская энциклопедияТвёрдость по Шору (Метод отскока) — У этого термина существует и другое значение, см. Твёрдость по Шору. При этом следует понимать, что хотя в другом значении этот метод так же является методом измерения твёрдости, оба метода предложены одним и тем же автором, имеют совпадающие… … Википедия

Твёрдость — У этого термина существуют и другие значения, см. Твёрдость (значения). Твёрдость это способность материала сопротивляться проникновению в него другого, более твёрдого тела индентора во всем диапазоне нагружения: от момента касания с… … Википедия

Сплавы (металлов) — Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов, а также металлов с различными неметаллами.

Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедия

Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедияТермическая обработка металлов — Металл в термопечи Термическая обработка металлов и сплавов процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении … Википедия

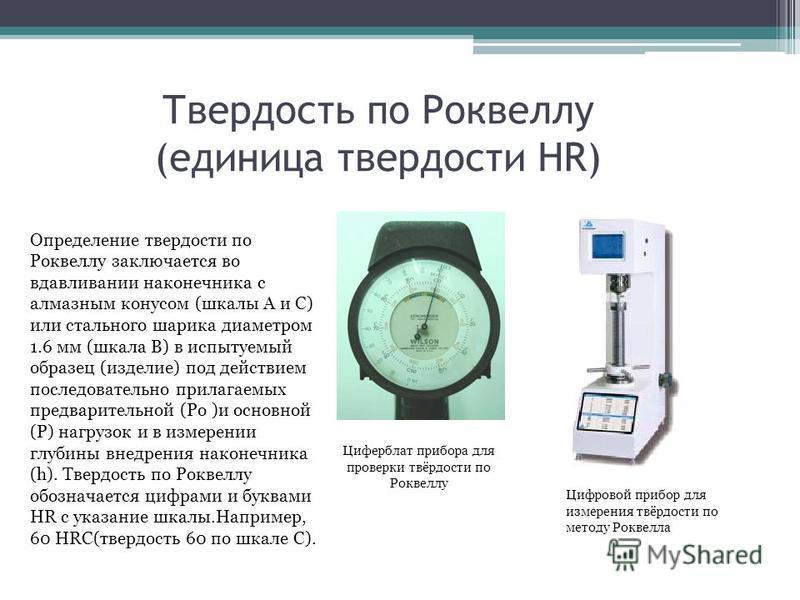

Твёрдость по Роквеллу — Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] способ определения твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при… … Металлургический словарь

термическая обработка металлов — процесс обработки изделий из металлов и сплавов путём теплового воздействия для целенаправленного изменения их структуры и свойств. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом… … Энциклопедия техники

Твёрдость минералов — ТВЕРДОСТЬ МИНЕРАЛОВ сопротивление механическому воздействию др.

, более прочного тела, обусловленное в основном прочностью кристаллической структуры м лов. Различают тв. царапанья, вдавливания, шлифования. У к лов большинства м лов, в зависимости… … Геологическая энциклопедия

Твёрдость по Шору — Методы измерения твёрдости по Шору: Твёрдость по Шору (Метод вдавливания) для низкомодульных материалов (полимеров). Твёрдость по Шору (Метод отскока) для высокомодульных материалов (металлов) … Википедия

Отпуск (металлов) — Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада… … Большая советская энциклопедия

Как проверить твердость металла – главные секреты

Статьи По Теме

Когда речь заходит о металлах, имеет значение важный показатель как его твердость.

Что такое твердость металла

Под данным понятием подразумевают характеристику, тесно связанную с металлами и их сплавами. Это способность не поддаваться разрушениям при синхронизации верхнего слоя с более твердым металлом. На основе этих знаний изготавливают различное оборудование, детали, играющие роль в долговечности эксплуатации предметов, конструкций, машин, инструментов. Проще говоря, устойчивость к деформации. Проверять этот параметр можно разными способами.

Методы проверки твердости металлов

Эксперты различают несколько вариантов проверок характеристики:

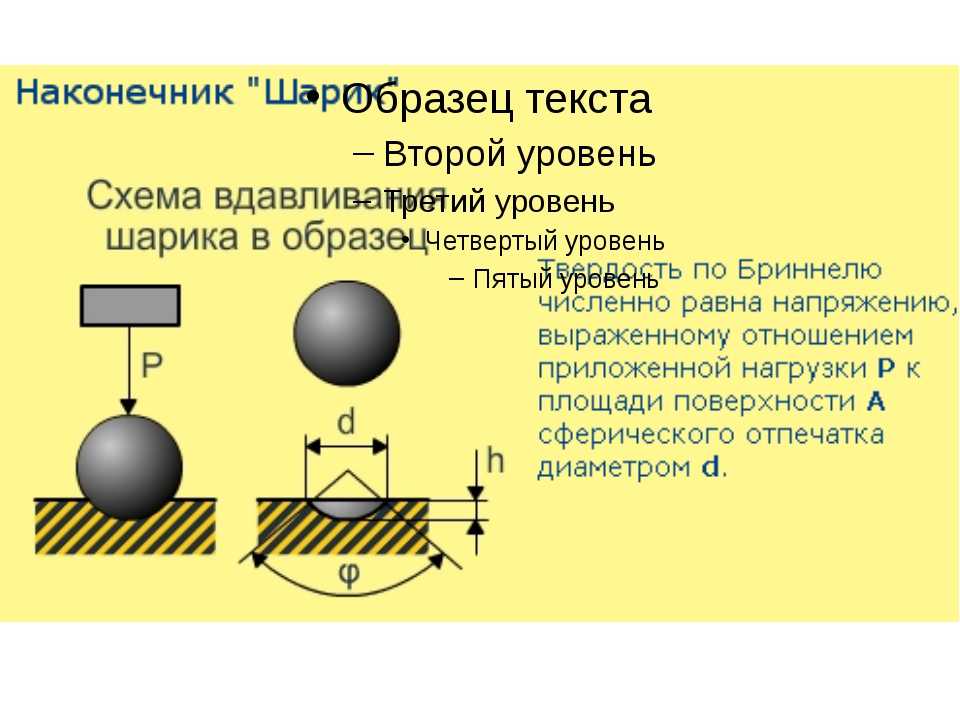

- Согласно методу Бриннеля, в процессе проверки принимает участие стальной шарик.

Его под большим давлением вдавливают в металлическую поверхность. Затем специальная лупа вступает в действие, и с ее помощью специалист замеряет диаметр лунки. Твердость определяется по табличным данным. Этот способ – первый метод определения характера металла. Так измеряются мягкие сплавы.

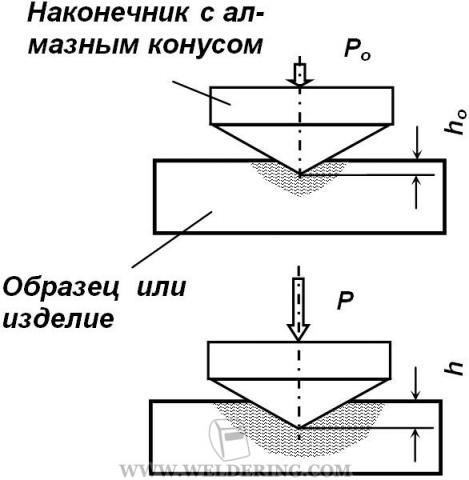

- Методика Роквелла предполагает воздействие на металлическую поверхность с помощью алмазного конуса. В деле измерения твердости мягких, цветных, тонких Ме применяют специальный пресс. Его не относят к очень точным, хотя успешно он участвует для исследования твердых сплавов.

- Аналогичные действия с предыдущим заложены в метод Викксера, предполагающий обращение к алмазной пирамиде, только угол вершины не 120, а 136 градусов. Нагрузка осуществляется в строго перпендикулярном виде к металлу и медленно увеличивается. Относится к высокоточным способам.

- Способ Шора подразумевает наличие бойка с наконечником из алмазного напыления. Он падает с конкретной высоты на поверхность испытуемого материала.

Твердость измеряется по высоте отскока бойка. Отличается эта методология большим разбросом показаний, по большей части применяется для измерения криволинейных предметов, крупногабаритных деталей.

Твердость измеряется по высоте отскока бойка. Отличается эта методология большим разбросом показаний, по большей части применяется для измерения криволинейных предметов, крупногабаритных деталей.

В домашних условиях показатель также измеряется, но ожидать высокой точности не стоит. При обращении к профессионалам можно получить высокоточный результат, и это ответственный момент. Некоторые проводят домашний ликбез по определению этой величины, используя обычную бутылку и царапая по ней металлическим предметом, например, лезвием ножа. Металл в 62 единицы легко царапает стекло, чего не сказать о 56 единицах.

О чем говорит твердость металла, что это дает

Возникает вопрос, зачем вообще нужно замерять данный параметр. Характеристики металлов имеют значение для специалистов, занятых в отрасли термообработки сталей. Вывод о механических свойствах сварочного шва получают также при исследовании околошовной поверхности.

Целесообразность проводимых исследований также предопределена намерением производителей получить высокопрочные изделия, чтобы они могли выдержать разные условия эксплуатации, температурные перепады, обеспечить надежность. Твердость металлоизделия относится к первичной конструкционной характеристике.

Твердость металлоизделия относится к первичной конструкционной характеристике.

Исследования производятся, ставя следующие цели.

- Проанализировать состояние материала под действием времени.

- Получить сведения о вероятных деструктивных последствиях для улучшения эксплуатационных возможностей.

- Осуществить контроль полученных итогов в рамках температурной обработки.

По сведениям, приобретенным в ходе экспериментов, удается выяснить устойчивость к истиранию, износу исходного материала.

Заключение

Для проведения анализа выдвигаются определенные условия к испытываемому материалу. В частности заготовку подбирают ровную. Она должна плотно прилегать к твердомеру, с тщательно обработанными краями. В результате добиваются основополагающего механического качества, играющего роль в производстве добротных изделий. Специалисты используют результаты, полученные в ходе исследования, сверяют их с ранее известным анализом, и это большая работа, помогающая определиться с методикой производства. Информация необходима для машиностроительных, металлообрабатывающих, металлургических предприятий. Понятие «твердость» связано с упругостью, пластичностью, прочностью, хотя прямой связи между механическими качествами нет. Важно обращаться к профессионалам для выполнения подобных работ, домашняя методика годится только для задач по закаливанию ножей.

Информация необходима для машиностроительных, металлообрабатывающих, металлургических предприятий. Понятие «твердость» связано с упругостью, пластичностью, прочностью, хотя прямой связи между механическими качествами нет. Важно обращаться к профессионалам для выполнения подобных работ, домашняя методика годится только для задач по закаливанию ножей.

Прочность и твердость металла – Слесарно-инструментальные работы

Прочность и твердость металла

Категория:

Слесарно-инструментальные работы

Прочность и твердость металла

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия <|>, косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

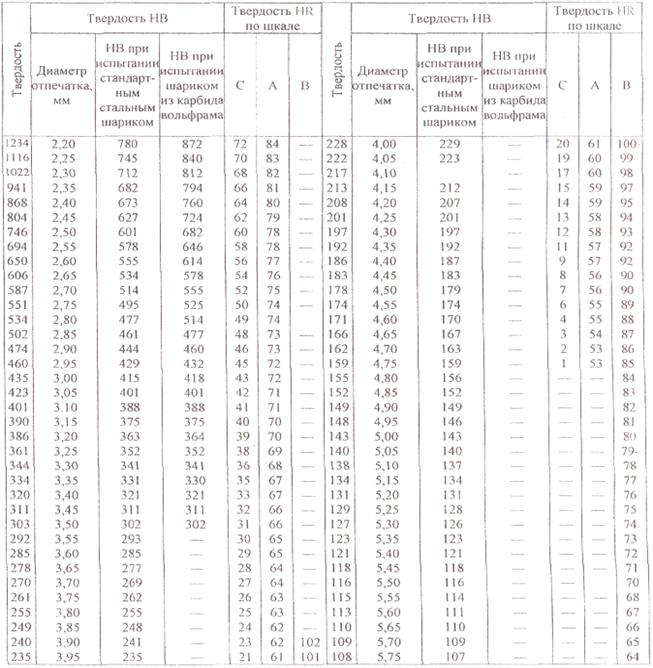

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

Реклама:

Читать далее:

Термическая и химико-термическая обработка стали

Статьи по теме:

Измерение твердости металла по выгодной цене

Твердость металла – это его способность сопротивляться пластической деформации и разрушению поверхностного слоя. Чем выше данная характеристика стальных деталей, тем они прочнее и устойчивее к абразивному истиранию. Определение твердости металлов является одним из самых распространенных видов испытания заготовок на производстве.

Определение твердости металлов является одним из самых распространенных видов испытания заготовок на производстве.

Наша компания предлагает купить стальные заготовки любой твердости по ценам производителя. Мы изготовим детали по вашим типоразмерам и с необходимыми техническими характеристиками.

Методы измерения твердости по ГОСТ

В настоящее время существуют несколько способов определения твердости металла согласно государственным стандартам:

- ГОСТ 22761-77. Метод Бринелля.

- ГОСТ 2999-76. Метод Виккерса.

Широкое применение данных способов объясняется их простотой и отсутствием необходимости разрушения исследуемого образца. Поэтому измерять твердость можно непосредственно на готовой детали. Причем проводить тестирование допускается не только в лаборатории, но и непосредственно в цеху предприятия.

Заказать измерение твердости металла можно и другими способами, соответствующими современным требованиям государственных стандартов.

Оставить заявку

У вас возникли вопросы? Звоните нам прямо сейчас: +7 (846) 374-55-50

Отдел продаж: +7 (927) 909-00-07

Тел./факс:+7 (846) 374-55-51, +7 (846) 374-55-52.

Пишите нам на E-mail: [email protected].

Измерение твердости металлов | НПО «Феррум»

Твердость – это один из важнейших эксплуатационных показателей деталей механизмов и машин, который во многом определяет их стойкость к долговечности.

Под твердостью понимают способность материалов сопротивляться проникновению в него другого, более твердого тела. Измерение твердости металла является одним из широко распространенных видов механических испытаний металлов.

Широкое применение этого вида испытаний обусловлено следующими его преимуществами:

- по полученному значению твердости можно сделать предварительные выводы о других механических свойствах металла (сплава), так как большинство металлов и сплавов определяются одним и тем же показателем – его структурой;

- измерение твердости позволяет судить о наличии (или отсутствии) в деталях упрочненных поверхностей в результате различных видов термической обработки сплавов, связанной с изменение структуры по сечению детали;

- оборудование для измерения твердости проще, чем при других методах испытания;

- методика измерения твердости сравнительно простая.

В промышленности используется очень большое количество металлов и их сплавов с самыми разнообразными механическими свойствами. Это привело к тому, что в настоящее время существует около трех десятков методов испытания твердости, при чем каждый имеет определенную область применения.

В технической литературе твердость всегда обозначается букой Н (от англ. hardness – твердость). Следом за буквой Н всегда пишется одна или две буквы, обозначающие метод испытания твердости, например:

- HB – твердость по Бринеллю;

- HRA, HRB, HRC – твердость по Роквеллу по разным шкалам;

- HV – твердость по Виккерсу;

- HSD – твердость по Шору;

- НР – твердость по Польди и так далее.

Раскроем сущность некоторых методов испытания твердости металлов, используемых в испытательной лаборатории компании НПО Феррум.

Методы измерения твердости металлов

Применяемые методы измерения твердости металлов и сплавов в нашей лаборатории:

- метод Бринелля;

- метод Роквелла;

- метод Виккерса.

При измерении твердости металла по методу Бринелля в поверхность изделия в течение определенного времени с усилием Р вдавливается стальной закаленный или твердосплавный шарик диаметром 10,5 или 2,5 мм. На поверхности образца получается отпечаток диаметром. Для получения значения твердости измеряют диаметр отпечатка и рассчитывают площадь шарового сегмента по стандартизированной формуле.

Твердость определяется делением приложенной к шарику нагрузки на площадь отпечатка. Диаметр отпечатка измеряют специальной измерительной лупой. Для получения более точного результата диаметр отпечатка следует измерять в двух взаимно перпендикулярных направлениях.

Следует отметить, что методом Бринелля можно испытывать материалы, твердость которых не превышает 450 единиц по Бринеллю. При большей твердости индентор (элемент, которым давят в образец) будет деформироваться, и измерение будет не точным.

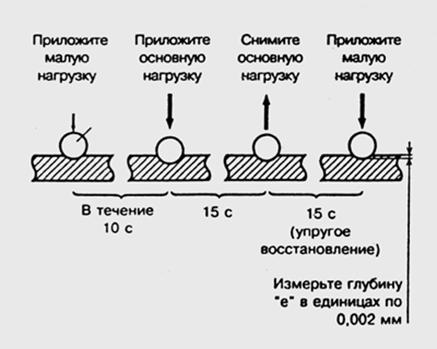

При методе измерения твердости металла по Роквеллу в качестве индентора служит алмазный конус или стальной закаленный шарик. К особенностям проведения данного метода можно отнести:

К особенностям проведения данного метода можно отнести:

- Сначала оказывается предварительная нагрузка, после чего добавляется вторая.

- После выдержки под общей нагрузкой вторая снимается, проводится замер глубины отпечатка, затем снимается предварительная нагрузка.

- Так как форма индентора существенно отличается, введено несколько типо измерительных шкал.

Если в качестве внедрителя служит алмазный конус твердость материала оценивается по двум шкалам – А и С, если же внедрителем служит шарик, то отсчет твердости производится по шкале В.

При выборе режимов испытания твердости необходимо ориентировочно знать примерную твердость плава (твердый, мягкий) и толщину образца. Данный метод позволяет определять твердость термически обработанных изделий.

Измерение твердости металла по Виккерсу заключается во внедрении в испытуемый металл алмазной пирамиды. Усилие вдавливания выбирается в зависимости от толщины и твердости образца и составляет от 1 до 100 кгс.![]()

Метод достаточно универсален, так как позволяет измерять, практически, твердость любого металла и сплава, но метод требует очень тщательной подготовки поверхности – тонкого шлифования или полировки. Метод Виккерса нежелательно применять при измерении твердости крупнозернистых и разнородных структур, так как при малом размере отпечатка можно получить большой разброс данных.

Оборудование для измерения твердости металлов

В лаборатории компании НПО Феррум оборудование, на котором проводятся испытания является стационарным. В нашем распоряжении находятся специальные твердомеры на каждый метод, которые позволяют устанавливать нужные инденторы и прилагать соответствующую нагрузку.

Измерение твердости металлов – твердометрия («hardness testing»)

Способность материала сопротивляться вдавливанию в его поверхностные слои другого недеформирующегося при испытании тела, характеризует твердость материала.

Вдавливаемое тело называется индентором и, в зависимости от метода измерения твердости и самого материала, может иметь форму шара, конуса или пирамиды. В качестве материала для сферических инденторов применяется сталь или твердый сплав, а также алмаз для конических или пирамидальных инденторов.

В качестве материала для сферических инденторов применяется сталь или твердый сплав, а также алмаз для конических или пирамидальных инденторов.

Особенности измерения твердости

После вдавливания индентора, которое происходит с определенной нагрузкой в течение 5-15 секунд, на материале остается отпечаток, по площади которого рассчитывается значение твердости. В связи с этим к поверхности испытываемого образца предъявляются особые требования: минимальная шероховатость и отсутствие окислов, плоскопараллельность измеряемого сечения и основания образца, отсутствие термических воздействий и наклепа после пробоподготовки. В процессе вдавливания индентора металл деформируется, создавая вокруг точки приложения нагрузки зону повышенных напряжений, поэтому важно соблюдать минимально допустимую дистанцию между отпечатками во избежание ошибочных завышенных результатов. То же касается и измерений твердости у края образца, но результаты в этом случае могут быть ниже реальных.

Методы твердометрии

В основе множественных методов измерения твердости лежат одни и те же принципы, но, в зависимости от поставленной задачи и исследуемого материала, различаются по видам используемых инденторов.

- Бриннеля. Индентором выступает стальной шарик диаметром от одного до десяти миллиметров. Метод обладает существенными недостатками – слишком большая площадь оттиска, невозможность применения на очень твердых металлах.

- Роквелла. В качестве индентора используется шарик из стального твердого сплава либо алмаз конической формы с углом вершины 120 градусов. Метод Роквелла хорошо работает на образцах из закаленной стали, которые нельзя проверить по методу Бриннеля.

- Виккерса. Индентором является алмазная пирамида, угол у вершины которой составляет 136 градусов. Отпечаток имеет квадратную форму. Способ оптимально подходит для анализа твердости закаленной стали, покрытий высокой прочности, а также швов сварки. Метод Виккерса применяют для определения микротвердости отдельных структурных составляющих на микроскопическом уровне при нагрузках от 10г.

- Кнупа. Метод подобен методу Виккерса и отличается тем, что угол при вершине пирамиды составляет 172,5 градусов, а отпечаток имеет форму ромба.

Применяется для измерения твердости узких деталей или поверхностных слоев.

Применяется для измерения твердости узких деталей или поверхностных слоев. - Шора. В качестве индентора стальной шарик, но он не вдавливается, а падает на поверхность детали. По высоте отскока рассчитывается значение твердости. Метод применяют в основном для пластмассовых и резиновых изделий.

- Мооса. Индентор в виде иглы, которой царапают поверхность материала. Исходя из глубины царапины, определяют твердость.

Нанесение отпечатка индентора на полированную поверхность образца

Измерение твердости как метод металлографического исследования

Определение твердости материала является не только одним из стандартных механических испытаний входного или сдаточного контроля металла, но и инструментом металлографического анализа.

Так по изменению микротвердости можно установить глубину упрочненного или обезуглероженного слоя, оценить структурную неоднородность по толщине листового проката. В случае сложных дисперсных структур после закалки значение твердости позволит установить была ли проведена процедура отпуска материала.

Оценка глубины слоя после цементации

Перепады микротвердости в зоне ликвационной полосы листового проката

Еще одной важной особенностью измерения твердости является прямая связь ее значений с прочностью металла. Поэтому этот метод испытаний широко применяется при оценке прочностных характеристик деталей и механизмов, находящихся в эксплуатации (например, участки действующих трубопроводов). Для этого созданы специальные портативные твердомеры ультразвукового или динамического принципа действия, требующие минимальной подготовки поверхности.

Твердость металлов

Качественные металлы, а также их сплавы используются повсюду, из них изготовляют множество необходимых вещей – от обычной ложки до автомобиля. Существует множество способов для определения параметров определяющих качественные особенности.

Качественные металлы, а также их сплавы используются повсюду, из них изготовляют множество необходимых вещей – от обычной ложки до автомобиля. Существует множество способов для определения параметров определяющих качественные особенности. Самой распространенной характеристикой, которая определяет качество металлов или сплавов, возможность их применения для различных конструкций и для разных видов работ является определение твердости. Такой метод испытания проводят намного чаще, чем остальные и этот параметр считается одним из основных качественных характеристик.

Самой распространенной характеристикой, которая определяет качество металлов или сплавов, возможность их применения для различных конструкций и для разных видов работ является определение твердости. Такой метод испытания проводят намного чаще, чем остальные и этот параметр считается одним из основных качественных характеристик.

Твердостью называют способность металла сопротивляться внедрению в него другого, более твердого тела. Для ее определения, в поверхность материала вдавливают тело в виде стального шарика (алмазной пирамиды, иглы либо конуса). В зависимости от размера отпечатка, можно судить о механических описаниях всех видов материалов. Количественно ее можно охарактеризовать числом твердости (по Виккерсу, Бринеллю или Роквеллу), которое определяется различными способами измерения. Все параметры связанны между собой, и их значения можно найти расчетным путем, при помощи формул.

Определенным образцам материалов и изделиям, выполненным из них, присуща индивидуальность упругих и прочностных величин, а разброс значений для разных их видов , которые созданы из одного и того же металла обусловлен различием структур. Для того, чтобы обеспечить безопасную работу проектируемых конструкций, стоит учесть погрешности материала, имеющие место из-за неопределенности внешних нагрузок, которые действуют на объект и реальных характеристик металла.

Для того, чтобы обеспечить безопасную работу проектируемых конструкций, стоит учесть погрешности материала, имеющие место из-за неопределенности внешних нагрузок, которые действуют на объект и реальных характеристик металла.

Существует несколько методов испытания металлов на твердость, они отличаются между собой типом воздействия наконечника. Данный параметр можно вымерять ударом индентора, вдавливанием, а также по отскоку шарика-наконечника. Твердость, которую определяют царапаньем, рассказывает о сопротивлении разрушению, вдавливанием – деформации, а отскоку – упругих свойствах. Ее, в зависимости от скорости приложения нагрузки, делят на динамическую и статическую.

Испытания на твердость обладают многими преимуществами над другими видами, такими как:

– высокая производительность;

– простота измерений, не требующих образца;

– возможность по твердости оценить и другие характеристики металлов;

– использование деталей по назначению после измерения, так как данный вид испытания не разрушает образец.

Нашли опечатку в тексте? Выделите её и нажмите ctrl+enter

Твердость металла: определенное руководство (с таблицей твердости)

Твердость означает способность материала противостоять локальной деформации, особенно пластической деформации, вмятинам или царапинам.

Это показатель твердости материала.

Типы твердостиСогласно различным методам испытаний, существует три типа твердости.

① Устойчивость к царапинам

В основном используется для сравнения твердости различных минералов.Метод состоит в том, чтобы выбрать палку с твердым концом и мягким концом, провести по стержню исследуемый материал и определить мягкость и твердость исследуемого материала в соответствии с расположением царапины. Говоря качественно, царапины от твердых предметов длинные, а царапины от мягких предметов короткие.

② Твердость вдавливания

Метод, который в основном используется для металлических материалов, заключается в вдавливании указанного индентора в испытуемый материал с определенной нагрузкой и сравнении мягкости и твердости испытуемого материала с местным пластиком деформация поверхности материала. Из-за различий в инденторах, нагрузках и продолжительности нагрузки существует различная твердость при вдавливании, в основном твердость по Бринеллю, твердость по Роквеллу, твердость по Виккерсу и микротвердость.

Из-за различий в инденторах, нагрузках и продолжительности нагрузки существует различная твердость при вдавливании, в основном твердость по Бринеллю, твердость по Роквеллу, твердость по Виккерсу и микротвердость.

③ Твердость отскока

В основном используется для металлических материалов. Метод заключается в том, чтобы специальный небольшой молоток свободно падал с определенной высоты, чтобы ударить по образцу испытуемого материала, а твердость материала определяется количеством энергии деформации (измеряется высотой отскока молота), накопленной в нем. (а затем отпустить) образец во время удара.

Таблица сравнения твердости обычных черных металлов (приблизительное преобразование интенсивности) 73 | Предел прочности на разрыв Н / мм2 | |||

Rockwellers 0909 Бринелля | ||||

| HRC | HRA | HV | HB | |

| 17 | – | 211 | 211 | 710 |

17. 5 5 | – | 214 | 214 | 715 |

| 18 | – | 216 | 216 | 725 |

| 18,5 | – | 218 | 218 | 730 |

| 19 | – | 221 | 220 | 735 |

| 19,5 | – | 223 | 222 | 745 |

| 20 | – | 226 | 225 | 750 |

| 20.5 | – | 229 | 227 | 760 |

| 21 | – | 231 | 229 | 765 |

| 21,5 | – | 234 | 232 | 775 |

| 22 | – | 237 | 234 | 785 |

| 22,5 | – | 240 | 237 | 790 |

| 23 | – | 243 | 240 | 800 |

23. 5 5 | – | 246 | 242 | 810 |

| 24 | – | 249 | 245 | 820 |

| 24,5 | – | 252 | 248 | 830 |

| 25 | – | 255 | 251 | 835 |

| 25,5 | – | 258 | 254 | 850 |

| 26 | – | 261 | 257 | 860 |

| 26.5 | – | 264 | 260 | 870 |

| 27 | – | 268 | 263 | 880 |

| 27,5 | – | 271 | 266 | 890 |

| 28 | – | 274 | 269 | 900 |

| 28,5 | – | 278 | 273 | 910 |

| 29 | – | 281 | 276 | 920 |

29. 5 5 | – | 285 | 280 | 935 |

| 30 | – | 289 | 283 | 950 |

| 30,5 | – | 292 | 287 | 960 |

| 31 | – | 296 | 291 | 970 |

| 31,5 | – | 300 | 294 | 980 |

| 32 | – | 304 | 298 | 995 |

| 32.5 | – | 308 | 302 | 1010 |

| 33 | – | 312 | 306 | 1020 |

| 33,5 | – | 316 | 310 | 1035 |

| 34 | – | 320 | 314 | 1050 |

| 34,5 | – | 324 | 318 | 1065 |

| 35 | – | 329 | 323 | 108061 |

35. 5 5 | – | 333 | 327 | 1095 |

| 36 | – | 338 | 332 | 1110 |

| 36,5 | – | 342 | 336 | 1125 |

| 37 | – | 347 | 341 | 1140 |

| 37,5 | – | 352 | 345 | 1160 |

| 38 | – | 357 | 350 | 1175 |

| 38.5 | – | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39,5 | 70,3 | 372 | 365 | 1225 |

| 40 | 70,8 | 382 | 375 | 1260 |

| 40,5 | 70,5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41,5 | 71,3 | 393 | 385 | 1300 |

| 42 | 71,6 | 399 | 391 | 1320 |

| 42,5 | 71,8 | 405 | 396 | 1340 |

| 43 | 72,1 | 411 | 401 | 1360 |

| 43,5 | 72. 4 4 | 417 | 407 | 1385 |

| 44 | 72,6 | 423 | 413 | 1405 |

| 44,5 | 72,9 | 429 | 418 | 1430 |

| 45 | 73,2 | 436 | 424 | 1450 |

| 45,5 | 73,4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 |

| 47 | 74,2 | 463 | 449 | 1550 |

| 47,5 | 1550 | |||

| 900 | 74,5 | 470 | 455 | 1575 |

| 48 | 74,7 | 478 | 461 | 1605 |

| 48,5 | 75 | 485 | 468 | 1630 |

| 75.3 | 493 | 474 | 1660 | |

| 49,5 | 75,5 | 501 | 481 | 1690 |

| 50 | 75,8 | 509 | 488 | 1720 |

| 50,5 | 76,1 | 517 | 494 | 1750 |

| 51 | 76,3 | 525 | 501 | 1780 |

| 51,5 | 76. 6 6 | 534 | – | 1815 |

| 52 | 76,9 | 543 | – | 1850 |

| 52,5 | 77,1 | 551 | – | 1885 |

| 53 | 77,4 | 561 | – | 1920 |

| 53,5 | 77,7 | 570 | – | 1955 |

| 54 | 77,9 | 579 | – | 1995 |

| 54 .5 | 78,2 | 589 | – | 2035 |

| 55 | 78,5 | 599 | – | 2075 |

| 55,5 | 78,7 | 609 | – | 2115 |

| 56 | 79 | 620 | – | 2160 |

| 56,5 | 79,3 | 631 | – | 2205 |

| 57 | 79.5 | 642 | – | 2250 |

| 57,5 | 79,8 | 653 | – | 2295 |

| 58 | 80,1 | 664 | – | 2345 |

| 58,5 | 80,3 | 676 | – | 2395 |

| 59 | 80,6 | 688 | – | 2450 |

| 59,5 | 80,9 | 700 | – | 2500 |

| 60 | 81. 2 2 | 713 | – | 2555 |

| 60,5 | 81,4 | 726 | – | – |

| 61 | 81,7 | 739 | – | – |

| 61,5 | 82 | 752 | – | – |

| 62 | 82,2 | 766 | – | – |

| 62,5 | 82,5 | 780 | – | – |

| 63 | 82.8 | 795 | – | – |

| 63,5 | 83,1 | 810 | – | – |

| 64 | 83,3 | 825 | – | – |

| 64,5 | 83,6 | 840 | – | – |

| 65 | 83,9 | 856 | – | – |

| 65,5 | 84,1 | 872 | – | – |

| 66 | 84.4 | 889 | – | – |

| 66,5 | 84,7 | 906 | – | – |

| 67 | 85 | 923 | – | – |

| 67,5 | 85,2 | 941 | – | – |

| 68 | 85,5 | 959 | – | – |

| 68,5 | 85,8 | 978 | – | – |

| 69 | 86. 1 1 | 997 | – | – |

| 69,5 | 86,3 | 1017 | – | – |

| 70 | 86,6 | 1037 | – | – |

HRC / HB приблизительные советы по преобразованию> Загрузите приведенную выше диаграмму твердости металла

- Когда твердость выше 20HRC, 1HRC≈10HB,

- Если твердость ниже 20HRC, 1HRC≈11.5HB.

Примечания: Для обработки резанием 1HRC≈10HB можно в основном преобразовать (твердость материала заготовки имеет диапазон колебаний)

Наиболее распространенные твердости металлических материалов по Бринеллю, Роквеллу и Виккерсу – это твердость на вдавливание. Значение твердости указывает на способность поверхности материала противостоять пластической деформации, вызванной вторжением другого объекта. При измерении твердости методом обратного прыжка значение твердости представляет собой величину функции упругой деформации металла.

Шарик из закаленной стали или твердого сплава диаметром D используется в качестве индентора, и соответствующее испытательное усилие F вдавливается в поверхность образца. По истечении предписанного времени выдержки испытательное усилие снимают, чтобы получить вмятину диаметром d. Разделите испытательную силу на площадь поверхности вдавливания. Полученное значение является значением твердости по Бринеллю, а символ выражается как HBS или HBW .

Разница между HBS и HBW – это индентор. HBS указывает, что индентор представляет собой шарик из закаленной стали, который используется для определения материалов со значением твердости по Бринеллю ниже 450, таких как низкоуглеродистая сталь, серый чугун и цветные металлы.

HBW указывает на то, что индентор представляет собой твердый сплав, который используется для измерения материалов со значением твердости по Бринеллю ниже 650.

Тот же образец для испытаний, когда другие экспериментальные условия точно такие же, результаты двух испытаний В противном случае значение HBW часто превышает значение HBS, и нет количественного закона, которому следовало бы следовать.

После 2003 года Китай принял аналогичные международные стандарты, исключив стальные шариковые инденторы и использовав шаровые головки из твердого сплава.

Таким образом, HBS был прекращен, и все символы твердости по Бринеллю были представлены HBW.

Часто твердость по Бринеллю выражается только через HB, что означает HBW. Тем не менее, HBS все еще встречается в литературе.

Метод измерения твердости по Бринеллю подходит для чугуна, цветных сплавов, различных отожженных, а также закаленных и отпущенных сталей.Он не подходит для измерения слишком твердых, слишком маленьких, слишком тонких образцов или деталей и не допускает больших вмятин на поверхности.

Алмазный конус с углом при вершине конуса 120 ° или Ø1,588 мм и шариком из закаленной стали Ø3,176 мм используется в качестве индентора и используется вместе с нагрузкой. При начальной нагрузке 10 кгс и общей нагрузке (то есть начальная нагрузка плюс основная нагрузка) 60, 100 или 150 кгс силы нажмите на образец.После общей нагрузки твердость выражается разницей между глубиной вдавливания при снятии основной нагрузки при сохранении основной нагрузки и глубиной вдавливания при начальной нагрузке.

В испытании на твердость по Роквеллу используются три испытательных усилия и три индентора, которые имеют в общей сложности девять комбинаций, соответствующих девяти шкалам твердости по Роквеллу. Применение этих 9 линеек охватывает практически все обычно используемые металлические материалы.

Обычно используются три: HRA, HRB и HRC , из которых HRC является наиболее широко используемым.

Таблица часто используемых характеристик испытаний на твердость по Роквеллу

| Обозначение твердости | Тип индентора | Общее испытательное усилие, Ф / Н (кгс) | Диапазон твердости | Области применения |

|---|---|---|---|---|

| HRA | Алмазный конус 120 °588,4 (60) | 20 ~ 88 | Твердый сплав, карбид, мелкозернистая закаленная сталь и т. Д. | |

| HRB | Ø1,588 мм Закаленный стальной шарик | 980.7 (100) | 20 ~ 100 | Отожженная или нормализованная сталь, алюминиевый сплав, медный сплав, чугун |

| HRC | Алмазный конус 120 ° | 1471 (150) | 20 ~ 70 | Закаленная сталь , закаленная и отпущенная сталь, сталь для глубокой закалки |

Диапазон использования шкалы HRC составляет 20 ~ 70HRC.

Когда значение твердости меньше 20HRC, поскольку коническая часть индентора слишком сильно нажата, чувствительность снижается, и вместо нее следует использовать шкалу HRB.Когда твердость образца превышает 67HRC, давление на кончик индентора слишком велико, алмаз легко повреждается, и срок службы индентора значительно сокращается. Поэтому вместо этого следует использовать шкалу HRA.

Тест на твердость по Роквеллу прост, быстр и имеет небольшое углубление. Он может проверять поверхность готовых изделий, а также более твердых и тонких деталей. Поскольку вдавливание небольшое, значение твердости сильно колеблется для материалов с неровной структурой и твердостью, а точность не так высока, как твердость по Бринеллю.

Твердость по Роквеллу используется для определения твердости стали, цветных металлов, твердого сплава и т.п.

Принцип измерения твердости по Виккерсу аналогичен твердости по Бринеллю. Алмазный четырехугольный пирамидальный индентор с противоположным углом 136 ° был использован для прижатия поверхности материала с заданным испытательным усилием F. Испытательное усилие снимается после выдержки в течение определенного времени, а значение твердости выражается средним давлением. на единице площади углубления правильной четырехугольной пирамиды, а символ – HV .

Диапазон измерения твердости по Виккерсу большой, и он может измерять материалы с твердостью в диапазоне 10 ~ 1000HV, а вдавливание небольшое. Обычно он используется для измерения тонких материалов и поверхностно-упрочненных слоев с науглероживанием и азотированием.

Ударное тело определенной массы, оснащенное шаровой головкой из карбида вольфрама, используется для удара по поверхности образца под определенной силой, а затем отскока.Из-за разной твердости материала скорость отскока после удара также разная. На ударном устройстве установлен постоянный магнитный материал. Когда ударное тело движется вверх и вниз, его периферийная катушка будет индуцировать электромагнитный сигнал, пропорциональный скорости. Затем электронная схема преобразует его в значение твердости по Либу, и символ будет HL .

Для твердомера Leeb не требуется верстак. Его датчик твердости размером с ручку и может управляться рукой.Будь то крупная, тяжелая или сложная геометрия, ее можно легко проверить.

Еще одним преимуществом твердости по Leeb является то, что поверхность продукта слегка повреждена и иногда используется для неразрушающего контроля. Он имеет уникальный тест на твердость во всех направлениях, узкое пространство и специальные детали.

Твердомеры

- Твердомер Micro Vickers

Серия HM:

- Твердомер по Виккерсу

Серия HV:

- Твердость по Роквеллу 914 914 9000 HR143

- Портативный твердомер по Leeb

Серия HH:

Твердость материала – от типов твердости до испытаний и единиц

Твердость – это качество материала, способного выдерживать локальную деформацию.Это может быть особенно важно при поиске подходящего материала для среды, содержащей мелкие частицы, которые могут вызвать износ материала. Мягкие материалы имеют вмятины, а твердые сопротивляются любым изменениям формы.

Твердость следует рассматривать в контексте других свойств материала, таких как прочность, эластичность и т. Д. Например, многие твердые материалы имеют тенденцию быть хрупкими, что ограничивает возможности их использования.

В этой статье мы более подробно рассмотрим, что такое твердость материала, как она измеряется и как сравнивать различные единицы измерения.

Что такое твердость материала?

Твердость – это мера устойчивости материала к локальной остаточной деформации. Постоянная деформация также называется пластической деформацией. В то время как упругая деформация означает, что материал изменяет свою форму только во время приложения силы, возникающая пластическая деформация означает, что материал не вернется к своей исходной форме.

Некоторые материалы по своей природе твердые. Например, вольфрам – невероятно твердый металл, который находит применение в качестве легирующего элемента в инструментальных сталях.Это гарантирует, что эта группа сталей может противостоять износу даже при высоких температурах во время операций резания.

Твердый сплав, который находит широкое применение во фрезерах, также часто включает в себя вольфрам. Эти сменные насадки для режущего инструмента значительно продлевают срок службы режущего инструмента.

С другой стороны, некоторые материалы, в том числе металлы, мягкие до такой степени, что делают их бесполезными для многих приложений. Чистое золото настолько мягкое, что поцарапать или согнуть его не нужно.Поэтому добавление других металлов, таких как серебро, медь и алюминий, необходимо для повышения его твердости.

Для некоторых материалов термическая обработка дает возможность повысить твердость поверхности при сохранении других свойств металла в его сердцевине. Валы машин часто проходят этот процесс, чтобы гарантировать более длительный срок службы.

Инженер также должен учитывать соотношение твердости при создании концепции дизайна продукта. Например, при посадке подшипника и вала подшипник должен быть более мягким, потому что их легче заменить.При постоянном движении одна деталь должна изнашиваться, и выбор остается за инженером.

Типы твердости

Материалы ведут себя по-разному при разных типах нагрузки. Например, металл, который может очень хорошо выдерживать сильнейший одноразовый удар, может не действовать так же во время непрерывной нагрузки.

Испытания на твердость должны проводиться для каждого случая, чтобы можно было сделать осознанный выбор для применения.

Три типа твердости: твердость по царапинам, отскоку и вдавливанию .Для измерения твердости каждого типа требуется свой набор инструментов. Кроме того, один и тот же материал будет иметь разные значения твердости для каждого из вышеупомянутых типов.

Твердость вдавливания

Этот тип твердости относится к сопротивлению остаточной деформации при воздействии на материал постоянной нагрузки.

Твердость при вдавливании – это то, что инженеры и металлурги обычно имеют в виду, когда говорят о твердости . Измерение его значения представляет первостепенный интерес, поскольку непрерывная нагрузка является наиболее распространенной формой нагрузки, которой подвергаются металлы.

Устойчивость к царапинам

Этот тип твердости относится к способности материала сопротивляться царапинам на поверхности. Царапины – это узкие сплошные углубления в верхнем слое из-за контакта с острым и более твердым материалом.

Испытание на царапание также обычно используется для хрупких материалов, таких как керамика, поскольку они не подвергаются значительной пластической деформации. Важно учитывать стойкость к царапинам, поскольку некоторые материалы очень чувствительны к образованию задиров.

Рассмотрим в качестве примера гильзу цилиндра двигателя.Царапины или царапины могут возникать по разным причинам. Поверхность гильзы контактирует с различными металлами, такими как поршневые кольца, инородные частицы в топливе или смазочном масле. Иногда этому может способствовать неправильная посадка лайнера.

Абразивные частицы могут вызывать царапины, которые в конечном итоге ухудшают работу двигателя и в конечном итоге требуют дополнительных затрат на техническое обслуживание, запасные части и расход топлива.

На этапе проектирования правильный выбор металла учитывает твердость материалов, с которыми он будет контактировать.Твердость лайнера должна быть больше, чем у материалов, с которыми он будет взаимодействовать. Это помогает избежать многих возможных проблем.

Отскок или динамическая жесткость

Твердость отскока больше связана с упругой твердостью, чем с пластической твердостью. Материал при ударе поглощает энергию и возвращает ее индентору.

Индентор – эталонный материал, используемый для определения твердости. Динамическая твердость обычно измеряется путем падения молотка с алмазным наконечником на образец для испытаний и регистрации его отскока после удара о поверхность.

Чем ближе высота к исходной высоте падения, тем выше значение жесткости отскока.

единиц различной твердости

Единица твердости в системе СИ – Н / мм². Таким образом, единица Паскаль используется также для определения твердости, но твердость не следует путать с давлением.

Различные типы твердости, описанные выше, имеют разные шкалы измерения. Методы измерения твердости по царапинам, вдавливанию и отскоку различаются (например, по Бринеллю, Роквеллу, Кнупу, Леебу и Мейеру).Поскольку единицы получены на основе этих методов измерения, они не подходят для прямого сравнения.

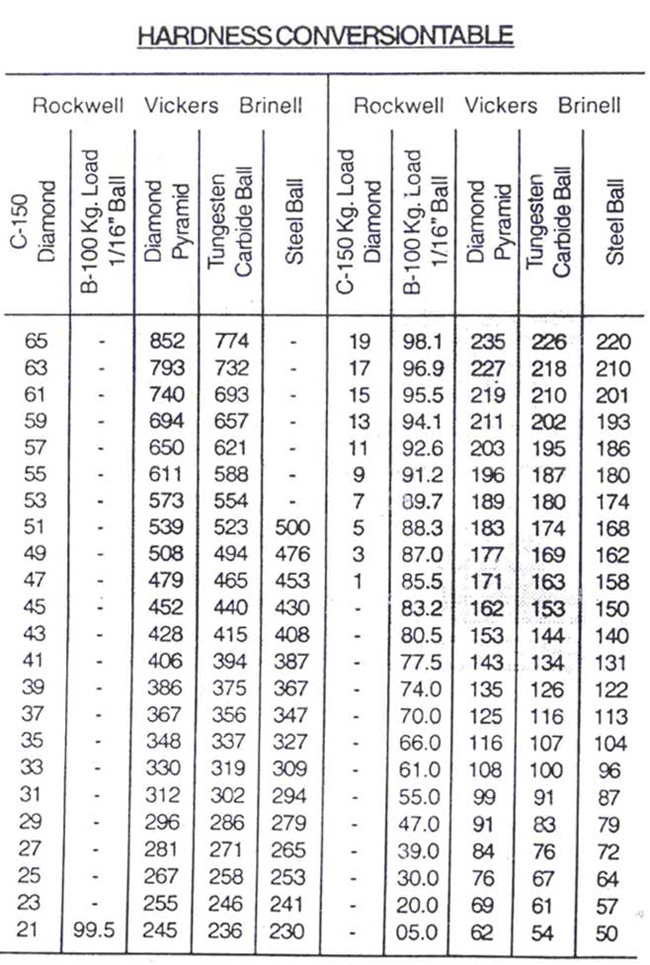

Однако вы всегда можете использовать таблицу преобразования для сравнения значений Роквелла (B & C), Виккерса и Бринелля. Такие таблицы не точны на 100%, но дают хорошее представление.

Твердость по Бринеллю Роквелл Роквелл Виккерс Н / мм² HB HRC HRB HV 469 50 117 505 468 49 117 497 456 48 116 490 1569 445 47 115 474 1520 430 46 115 458 1471 419 45 114 448 1447 415 44 114 438 1422 402 43 114 424 1390 388 42 113 406 1363 375 41 112 393 1314 373 40 111 388 1265 360 39 111 376 1236 348 38 110 361 1187 341 37 109 351 1157 331 36 109 342 1118 322 35 108 332 1089 314 34 108 320 1049 308 33 107 311 1035 300 32 107 303 1020 290 31 106 292 990 277 30 105 285 971 271 29 104 277 941 264 28 103 271 892 262 27 103 262 880 255 26 102 258 870 250 25 101 255 853 245 24 100 252 838 240 23 100 247 824 233 22 99 241 794 229 21 98 235 775 223 20 97 227 755 216 19 96 222 716 212 18 95 218 706 208 17 95 210 696 203 16 94 201 680 199 15 93 199 667 191 14 92 197 657 190 13 92 186 648 186 12 91 184 637 183 11 90 183 617 180 10 89 180 608 175 9 88 178 685 170 7 87 175 559 167 6 86 172 555 166 5 86 168 549 163 4 85 162 539 160 3 84 160 535 156 2 83 158 530 154 1 82 152 515 149 81 149 500 Во всех этих шкалах твердый материал будет иметь более высокое число твердости.

Обычно используемые единицы измерения твердости:

- Число твердости по Бринеллю (HB)

- Число твердости по Виккерсу (HV)

- Число твердости по Роквеллу (HRA, HRB, HRC и т. Д.)

- Значение твердости по Либу (HLD, HLS, HLE и т. Д.)

Измерение твердости

Различные типы твердости измеряются с использованием различных методов испытаний. Общим для всех методов является использование индентора для создания отпечатка на поверхности испытательного образца.Выемка дает ощутимое представление о твердости материалов, ее легко измерить и воспроизвести.

Более твердые материалы будут иметь неглубокие углубления, а более мягкие материалы – более глубокие.

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю

Тест Бринелля был одним из первых широко применяемых тестов на твердость при вдавливании. В испытании по Бринеллю стальной шарик диаметром 10 мм используется в качестве индентора для создания отпечатка на образце для расчета его числа твердости по Бринеллю.

Мяч удерживается на месте в течение заданного времени, обычно 30 секунд, и к нему прилагается сила. Эта сила будет варьироваться в зависимости от измеряемого металла.

Стандартная нагрузка составляет 3000 кг, но для более мягких металлов ее можно уменьшить до 500 кг. Для более твердых металлов можно использовать шарик из карбида вольфрама, чтобы предотвратить деформацию шарика. Единица твердости HB (или HBN) будет изменена на HBW в случае использования вольфрама, чтобы указать на его использование (Tungsten = Wolfram на немецком / шведском языке).

При удалении индентора вмятину наблюдают с помощью микроскопа с малым увеличением, а размер рассчитывается путем усреднения измерений под прямым углом.

По завершении испытания по Бринеллю число твердости рассчитывается следующим образом:

, гдеФ – сила, Н

D – диаметр индентора, мм

d – диаметр отпечатка, мм

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу– это наиболее часто используемый метод измерения твердости вдавливанием.Значение твердости по Роквеллу сопровождается используемой шкалой.

В зависимости от испытуемого материала необходимо выбрать соответствующую шкалу. Эта шкала твердости дает информацию о типе используемой комбинации индентора и нагрузки.

Всего доступно 30 шкал на выбор. Это то, что делает Rockwell эталонным тестом для измерения твердости широкого спектра материалов. Возможны даже измерения твердости керамических и композитных материалов. Чаще всего используются шкалы «B» и «C».

При испытании на твердость по Роквеллу перед приложением испытательной нагрузки прикладывают небольшую незначительную нагрузку для установки индентора в образец для испытаний и устранения влияния любых неровностей поверхности. Это обеспечивает лучшую точность.

Затем, аналогично тесту Бринелля, индентор используется для создания отпечатка на материале путем приложения испытательной нагрузки, также известной как основная нагрузка. Затем оттиск измеряется для определения твердости. Циферблатный индикатор используется для регистрации деформации.

Чистое увеличение размера вмятины (между приложением малой и большой нагрузки) учитывается при расчете значения твердости.

Необходимо указать скорость загрузки. В мягких металлах изменение скорости приложения нагрузки может привести к заметной разнице в конечном значении. Важно внимательно следить за тем, чтобы скорость загрузки соответствовала норме.

Формула твердости по Роквеллу:

, гдеN – масштабный коэффициент в зависимости от используемого масштаба

с – коэффициент масштабирования в зависимости от используемого масштаба

d – глубина остаточного вдавливания от малой нагрузки, мм

Тест на твердость по Виккерсу

Испытание на твердость по Виккерсу

Третий способ измерения твердости материала – это тест Виккерса.Это особенно подходит для более мягких материалов, не требующих высоких нагрузок. Для мягких материалов метод Виккерса обеспечивает лучшую точность.

Кроме того, вычислить значение твердости проще, поскольку Vickers использует один и тот же алмазный индентор для всех материалов. Таким образом, изменять формулу не нужно.

Другой важной особенностью является использование лупы, позволяющей тестировать области с определенной микроструктурой.

Сначала испытатель должен поместить деталь на станок и с помощью микроскопа найти подходящую высоту.Затем по изображениям определяется правильное место.

Алмазный индентор имеет форму четырехгранной пирамиды. После прикосновения к детали машина вскоре достигает заданного значения силы. Он остается с той же нагрузкой в течение определенного времени.

Затем производится измерение отпечатка. Для расчета значения твердости по Виккерсу используется следующая формула:

, гдеФ – сила, Н

d – диагональ отступа, мм

Тест на твердость по Моосу

Испытание на твердость по MOHS

Немецкий минералог Моос первым разработал тест на твердость по Моосу для измерения твердости материалов при царапании.В этом испытании материал царапается эталонным материалом определенной твердости.

На основании результатов испытания исследуемому материалу присваивается числовое значение твердости. При испытании на твердость по Моосу в качестве шкалы для испытания используются 10 эталонных материалов различной твердости.

Самый мягкий используемый материал – тальк (значение = 1), а самый твердый материал – алмаз (значение = 10). Учитывая, что эталоны, используемые для шкалы Мооса, не имеют постепенного увеличения, шкале Мооса не хватает точности и она является лишь приблизительной мерой твердости.

Сегодня современные испытания на царапание проводятся с использованием алмазных инденторов Роквелла путем царапания испытательного образца на определенную длину при нажатии на выбранную величину нагрузки.

Склероскопический тест

Испытание на твердость отскока

Склероскоп – это устройство, используемое для измерения отскока или динамической твердости материалов. Установка представляет собой полую вертикальную стеклянную трубку, соединенную с подставкой. Через эту трубку на образец для испытаний падает алмазный молоток и регистрируется его отскок.

Алмазный молоток падает с фиксированной высоты под собственным весом. При контакте с образцом для испытаний молоток отскакивает назад. Этот отскок будет выше для материалов с более высокой твердостью.

Отскок будет меньше для мягкого металла, поскольку часть энергии удара будет исчерпана для создания вмятины на испытательной поверхности. Стеклянная трубка имеет градиенты для измерения высоты отскока. Жесткость отскока измеряется в береговых единицах.

Разница между Роквеллом, Бринеллем и Виккерсом

Размещено Роном Дельфини

Завершение испытания на твердость является критическим шагом в оценке металлических деталей; Эти испытания определяют различные свойства конкретного металла, такие как износостойкость, вязкость и формуемость.

Различные шкалы испытаний были созданы, чтобы помочь инженерам выбрать подходящие металлы и твердость для их конкретного применения. Чтобы помочь вам разобраться в различных шкалах, мы создали таблицу с перекрестными ссылками для трех наиболее популярных тестов на твердость, приведенных ниже.

Тест на твердость по Бринеллю

Первый широко используемый стандартизированный тест на твердость, метод Бринелля, определяет твердость металлических материалов при вдавливании и обычно используется для материалов с грубой поверхностью или поверхностью, слишком шероховатой для испытаний другими методами.

Однако тест Бринелля неприменим для полностью закаленной стали или других твердых материалов и часто оставляет большое впечатление на металле. Тест Бринелля тоже очень медленный.

Испытание на твердость по Роквеллу

Разработанный для обеспечения менее разрушительной альтернативы испытанию Бринелля, этот метод дифференциальной глубины устраняет ошибки, связанные с механическими дефектами.

Более быстрый и дешевый, чем тесты по Бринеллю и Виккерсу, тест Роквелла не требует подготовки материала, а значение твердости легко считывается без какого-либо дополнительного оборудования, что делает этот метод измерения твердости одним из наиболее часто используемых.

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу с использованием алмазного индентора проводится с меньшим усилием и большей точностью, чем испытание по Бринеллю. Увеличивая поверхность металла, этот тест может быть нацелен на определенные микроструктурные составляющие, такие как мартенсит или бейнит, или оценить качество операций термической обработки или поверхностного упрочнения.

Требуется оптическая система и подготовка материала, тест Виккерса требует более высоких затрат и занимает больше времени, чем тест Роквелла.

Теги: Испытание на твердость по Бринеллю, таблица преобразования твердости, Испытание на твердость по Роквеллу, Испытание на твердость по Виккерсу

Использование испытания на твердость по Роквеллу для металлических приложений

Размещено Роном Дельфини в

Твердость металла указывает на его устойчивость к постоянным изменениям формы при приложении силы сжатия. Естественно, это важная характеристика, и измерение твердости позволяет производителю выбрать подходящий материал для применения.

Существуют различные методы (например, по Роквеллу, Бринеллю и Виккерсу) для измерения твердости металла. Из них самым простым и наиболее экономичным является испытание на твердость по Роквеллу, которое включает приложение определенной нагрузки к материалу с помощью индентора и измерение глубины проникновения индентора.

Почему производители проводят испытания на твердость?Производители используют тесты на твердость металла для определения прочности, эластичности и пластичности материала.

Эти факторы указывают на его устойчивость или подверженность механическому износу для различных применений.

Металлы часто должны выдерживать давление или экстремальные температуры во время использования, и испытание на твердость – идеальный способ определить, может ли компонент работать.

По этой причине определение твердости часто имеет решающее значение при контроле качества. Знание твердости материала также может помочь решить, требуются ли дополнительные меры по упрочнению, такие как термообработка.

Являясь наиболее экономичным методом, испытание на твердость по Роквеллу широко используется для измерения твердости на вдавливание.

Как это работаетПри испытании на твердость по Роквеллу в качестве индентора используется алмаз конической формы или твердый стальной шарик. Первоначально к испытуемому металлу прилагается небольшая нагрузка. Эта сила позволяет индентору проникать в поверхность материала, тем самым устраняя любые ошибки, вызванные шероховатостью поверхности.

Затем на заданный период прикладывается дополнительная большая сила, а затем снижается до состояния малой нагрузки.Измеряется разница в положении индентора до и после приложения основной нагрузки. Это необратимая деформация, вызванная большой нагрузкой.

Шкала твердости по Роквеллу, которая сочетает в себе несколько испытательных нагрузок и типы индентора, позволяет пользователю судить о твердости материала по показаниям остаточной деформации.

Сценарии использованияПроизводители также могут использовать испытания на твердость для исключения вторичных процессов.

Один из примеров связан с клиентом ESI, у которого возникла проблема с металлической штампованной частью.Учитывая используемую мягкую сталь, деталь необходимо было подвергнуть термообработке и гальванике. Однако покрытие материала привело к запутыванию деталей во время упаковки и транспортировки.

Компания ESI применила метод Роквелла для определения новой нержавеющей стали соответствующей твердости, в которой можно было бы полностью исключить процесс отпуска и нанесения покрытия.

Эта замена позволила клиенту устранить проблемы, связанные с доставкой, и одновременно позволила сократить и оптимизировать производственный процесс.

ESI предоставляет таблицу преобразования для всех, кто использует методы Роквелла, Бринелля или Виккерса для оценки твердости материала. Эта таблица может сэкономить время инженера и помочь оценить такие качества материала, как твердость и приблизительную прочность на разрыв испытываемого материала.

Получите бесплатную копию таблицы преобразования твердости, нажав здесь или на ссылку ниже.

> ”/>

Теги: таблица преобразования твердости, измерения твердости, производители, испытание твердости по Роквеллу

Руководство по твердости по Роквеллу | Что это такое, как измерить и многое другое

Если вы работаете в бизнесе, где используется какой-либо режущий инструмент, вы, вероятно, знакомы с термином «твердость по Роквеллу.Однако вы можете не знать точно, что такое твердость по Роквеллу. Вы увидите обозначение ваших режущих ножей, обозначенное как «Rockwell C» с добавленным номером, например «RC45» или «RC60». Но что такое шкала RC?

Что такое твердость по Роквеллу?

Самый простой ответ заключается в том, что твердость по Роквеллу означает, насколько устойчив металлический объект, такой как лезвие ножа, к проникновению и остаточной деформации из другого материала. Это измерительная система неразрушающего металлургического контроля, которая определяет, насколько на самом деле твердая и прочная сталь, такая как та, которая используется в производстве ножей.Чтобы точно выразить твердость металла, инженеры используют стандартный процесс, называемый испытанием по Роквеллу.

В сфере производства лезвий для ножей рейтинги твердости соответствуют заранее заданной таблице, которую обычно называют шкалой С Роквелла. Чем выше число на шкале RC, тем тверже сталь. И наоборот, чем ниже номер шкалы RC, тем мягче сталь. Большинство сплавов в лезвиях ножей варьируются от мягкой стали класса RC45 до твердых металлов категории RC60.

Ошибочно думать, что высокий рейтинг RC означает более качественные ножи.Твердость, которую производители ножей указывают для своей стали, полностью зависит от предполагаемого использования лезвия. Как показывает практика, более мягкие стали, например, с рейтингом RC45, более долговечны и выдерживают удары лучше, чем твердая сталь с рейтингом RC60. Лезвия из твердой стали держатся на краю дольше, чем мягкие материалы. Однако они могут быть хрупкими и иметь тенденцию к скалыванию или даже разрушению при ударе.

Опытные производители лезвий для ножей разрабатывают свою продукцию в соответствии со своим назначением. Они стремятся к балансу между мягкой сталью RC-шкалы, которая остается прочной, и твердым материалом RC-шкалы, который сохраняет остроту в течение длительного времени.Чтобы получить сталь, подходящую для предполагаемого применения, производители качественных ножей предписывают конкретную прочность стали. Затем они проверяют его, чтобы убедиться, что лезвие соответствует точному числу по шкале твердости Роквелла.

Кто использует шкалу твердости Роквелла и почему

Каждый американский производитель стальной продукции использует шкалу твердости Роквелла. Шкала RC является отраслевым стандартом, независимо от того, являются ли изделия шариковыми подшипниками или лезвиями ножей. Два отраслевых ведомства предписывают тесты Роквелла и способы их проведения.Все производители стальной продукции ссылаются на:

- Американский стандартный метод испытаний твердости по Роквеллу и поверхностной твердости по Роквеллу металлических материалов (ASTM E 18 Metals)

- Международная организация по стандартизации – Испытание на твердость по Роквеллу, часть 1 – Метод испытания (металлические материалы ISO 6508-1)

Причина, по которой все производители стальной продукции используют шкалу твердости Роквелла, заключается в том, что она обеспечивает единообразие в отчетности о результатах испытаний. Все в сталелитейной промышленности признают шкалу твердости по Роквеллу.Они быстро определяют прочность стали, взглянув на ее рейтинг по Роквеллу. Система Роквелла повсеместно принята в качестве основы для определения твердости. Это особенно актуально при производстве лезвий ножей.

При заказе или выборе ножей для промышленных машин очень важно понимать рейтинговую систему Rockwell. Знание того, какая прочность по шкале Роквелла вам требуется, гарантирует, что вы получите именно ту твердость лезвия, которая вам нужна. Также важно помнить, что производители промышленных лезвий для ножей закаляют ваши лезвия до определенного числа Роквелла.Затем они проверят ваши ножи и убедитесь, что они соответствуют предписанному номеру шкалы твердости по Роквеллу.

Еще одна причина, по которой производители ножей и другие производители стальных изделий обращаются к шкале твердости Роквелла, заключается в ее простоте в использовании и автономности. Тестирование Rockwell выполняется быстро и исключительно надежно. Нет необходимости во вторичном микроскопическом исследовании, поскольку тесты Роквелла представляют собой приложение внешней силы и измеряются математически.

История шкалы твердости Роквелла

Шкала твердости Роквелла получила свое название от ее изобретателя Хью М.Рокуэлл и Стэнли П. Роквелл. Братья Роквелл были металлургами, работавшими на заводе по производству шарикоподшипников в Коннектикуте в начале 1900-х годов. Они осознали необходимость точного и быстрого испытания прочности металла дорожек подшипников. Им также требовался четкий метод представления результатов испытаний на прочность.

Стэнли Роквелл запатентовал метод тестирования Роквелла в 1914 году. В 1919 году он внес поправки в патент, включив в него шкалу Роквелла. В то время как рейтинг стали для промышленных ножей обычно попадает в число, соответствующее шкале Роквелла С, на запатентованной шкале Роквелла имеется 30 различных шкал.C – наиболее распространенная шкала, используемая для оценки лезвия ножа, за ней следует шкала B. Ни одна из других шкал Роквелла не относится к стали, используемой при производстве промышленных ножей.

Роквелл признал, что его метод определения твердости должен соответствовать определенным параметрам. Его система заменила более ранние системы тестирования металлов, такие как старый тест Виккерса, который требовал слишком много времени, и тест по Бринеллю, который был слишком разрушительным, особенно на мелких деталях. Чтобы разработать эффективную систему тестирования, Стэнли Роквелл принял во внимание следующие соображения:

- Система должна была быть недорогой в приобретении и обслуживании.

- Все испытательное оборудование должно быть максимально неразрушающим.

- Требуется простая установка испытательного оборудования.

- Позволяет легко обучать операторов и контролировать их.

- Персонал, проводивший тестирование, должен был следовать понятным письменным процедурам.

- Результаты тестирования дали ценную информацию, необходимую пользователям.

Метод определения твердости по Роквеллу соответствует всем требованиям. По прошествии 100 лет это все еще лучший метод проверки прочности металла.Шкала Rockwell C также является наиболее точным способом определения прочности металла, используемого в ножах для промышленных станков.

Как измеряется твердость по Роквеллу

Измерение твердости по Роквеллу требует приложения определенной статической силы к металлической поверхности в течение определенного времени с использованием точных процедур записи и измерения. Тестировщики Rockwell выражают свои результаты с помощью математической формулы, связанной с соответствующим числом по стандартной шкале Роквелла. Промышленные ножи будут находиться где-то в таблице C по шкале Роквелла с числом от 40 до 65.

Для изготовления ножей процедура Роквелла включает испытание на статическое вдавливание, которое требует двух различных испытаний. Первый – это небольшое приложение давления, которое определяет твердость или сопротивление металла под действием небольшой, точно контролируемой силы. Инструмент для вдавливания, или индентор, как его называют в компании Rockwell по тестированию, оставляет небольшое впечатление на испытываемом металле. Эта глубина – значение A – измеряется и записывается. Он служит базой для расчетов.

Вторая часть испытания включает приложение гораздо большей силы к тому же месту на металлической поверхности.Этот уровень проникновения – значение B – также измеряется и регистрируется. Затем техник-испытатель вычитает значение светопроницаемости (A) из измерения глубины проникновения (B). Числовое значение B минус A затем переносится на шкалу Роквелла С, и соответствующее ему значение становится индикатором твердости металла по Роквеллу.

Как технические специалисты проводят испытание на твердость по Роквеллу

Оборудование для измерения твердостипо Роквеллу довольно простое. Он включает в себя механическую операцию, при которой инструмент для вдавливания прижимается к металлической поверхности объекта с разной скоростью, в то время как глубина вдавливания регистрируется.Специалисты-испытатели точно контролируют набор давления в зависимости от того, с каким типом металла они работают.

Существует два различных дизайна инструмента для вдавливания: один представляет собой коническое устройство с острым концом, а другой имеет форму шара с круглой поверхностью. Оба инструмента намного тверже металла, который они тестируют. Часто инденторы представляют собой алмазную композицию или изготовлены из высокопрочной стали, что позволяет избежать любого сжатия в головке инвертора, чтобы все давление равномерно прикладывалось к исследуемому материалу.

Специалисты по испытаниюRockwell используют два приложения силы. Одна из них – это незначительная сила, которая создает неглубокую выемку базовой линии. Другой называется главной силой. Это вызывает более глубокое вторичное вдавливание. Выполнение теста Роквелла состоит из следующих семи шагов:

- Установка тестового объекта на плоскую твердую поверхность – жизненно важно устранить любые условия, которые позволяют тестируемому материалу изгибаться или иным образом передавать прикладываемое давление.

- Приложение предварительной или незначительной силы – это давление обычно составляет около 10 кг, и это создает легкое впечатление, почти невидимое для глаза.

- Обнуление измерительного прибора и измерение начальной глубины вдавливания – это может быть выполнено автоматически на современном испытательном оборудовании Rockwell или вручную с помощью индикатора часового типа на простом оборудовании.

- Приложение основной или дополнительной силы – этот постепенный процесс составляет от 60 до 150 кг, в зависимости от типа стали. Более плотные стальные сплавы требуют большего давления для получения расчетного значения B – A.

- Удаление вторичной или основной силы при сохранении малой или первичной силы – этот шаг компенсирует упругость или растяжение в испытуемом металле во время выполнения расчетов.

- Измерение глубины вторичного вдавливания – опять же, это могут быть автоматические или ручные измерения в зависимости от сложности испытательного оборудования.

- Расчет разницы глубин или значения B – A – эта цифра затем переносится на шкалу шкалы C по Роквеллу и становится числом твердости по Роквеллу.

Число твердости по Роквеллу не совпадает с расчетным измерением разности глубин. Более мягкие металлы допускают более глубокое проникновение, чем более твердые металлы, поэтому значение B – A всегда будет выше для испытуемых из мягких металлов, чем для твердых металлов.Число шкалы твердости по Роквеллу оказывается обратным вычислению разности глубин. Например, мягкое значение Роквелла составляет 45, а жесткое значение – 60.

Что означает высокий рейтинг RC?

Высокий рейтинг C по шкале Роквелла означает, что испытываемая сталь является высокопрочной. Любое значение в диапазоне от середины 50-х и выше по шкале С Роквелла считается трудным. Однако высокое значение шкалы RC не обязательно означает, что это лучшая сталь для конкретного применения. Хотя сталь может быть отличного качества, она может уступать более мягкой стали.

Мягкая и твердая сталь класса C. Они податливы и хрупки. Чем тверже становится сталь, тем она хрупче. В случае ножей для промышленных станков чрезвычайно твердая сталь с числом RC в 60 может оказаться слишком хрупкой для надежного использования. Стали с высокой твердостью RC хорошо сохраняют свою кромку, но добиться достаточной остроты сложно.

Для высокопрочной стали требуются точильные камни из керамики или алмаза. Эти материалы дорогие и требуют значительных навыков для работы.После установки тонкой кромки на ножах с высоким рейтингом RC она хорошо сохраняет свою заточку до тех пор, пока какой-либо другой твердый предмет не коснется лезвия, что может привести к сколам или даже расколу лезвия.

Высококачественные стали находят свое место в производстве промышленных ножей. Однако есть точка твердости, которая непродуктивна. Выбор правильной твердости стали для изготовления ножей может быть трудным выбором. Это то, что требует профессиональной помощи.

Что означает низкий рейтинг RC?

Низкие значения RC указывают на более мягкий состав стали.Мягкая сталь является ковкой, что означает, что она может гнуться и прогибаться лучше, чем твердая и хрупкая сталь. Они могут быть полезны для изготовления ножей для промышленных машин, поскольку изделия с низким рейтингом RC обычно прощают случайное соприкосновение с предметами, которые не предназначены для резки.

Мягкие стали, используемые для изготовления ножей в 40-х и 50-х годах по шкале Роквелла. Хотя более мягкие стали могут не удерживать острые кромки так же хорошо, как твердые материалы, их легко затачивать. Для обслуживания ножей из мягкой стали требуется менее дорогое оборудование для заточки.Техника или навыки заточки также менее необходимы для сталей Rockwell C с более низким рейтингом.