Твердость металлов определение: Твердомеры для металлов. Методы Бринелля и Роквелла

alexxlab | 30.04.2023 | 0 | Разное

Твёрдость металлов | Металлургический портал MetalSpace.ru

Словарь металлургических терминов в картинках

- Справочник

- Азбука металлургии

- Справочник

- Азбука металлургии

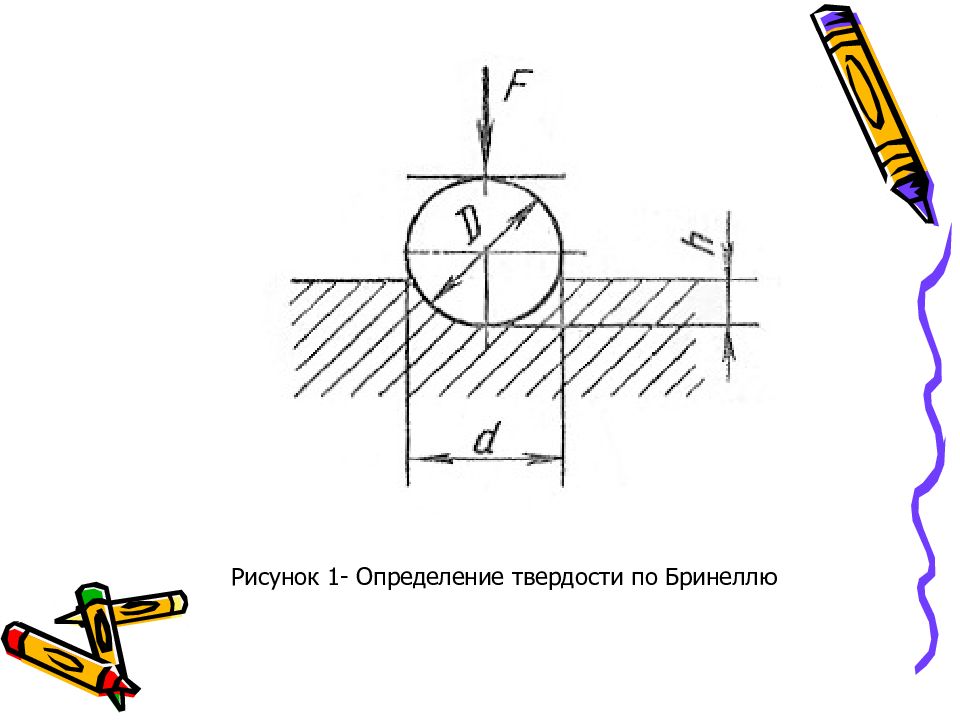

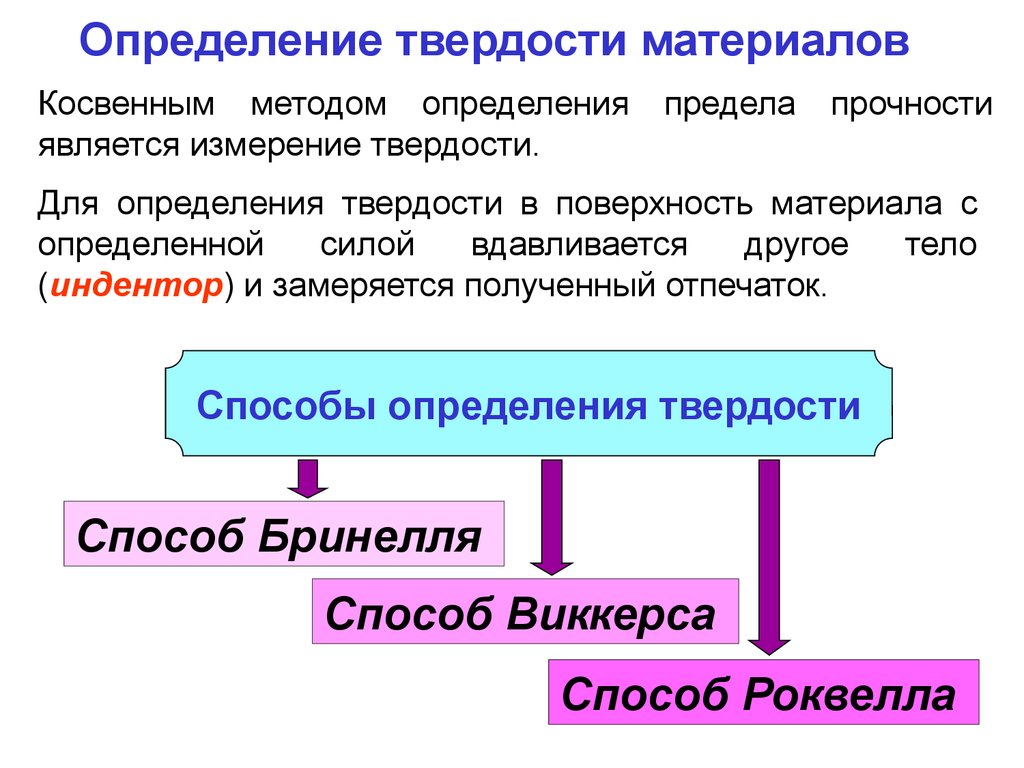

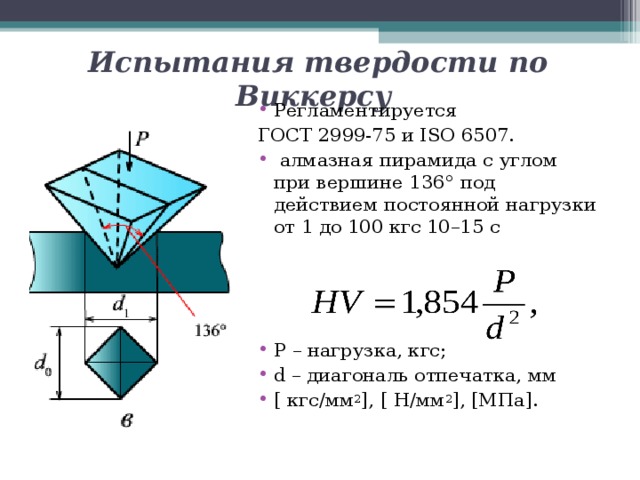

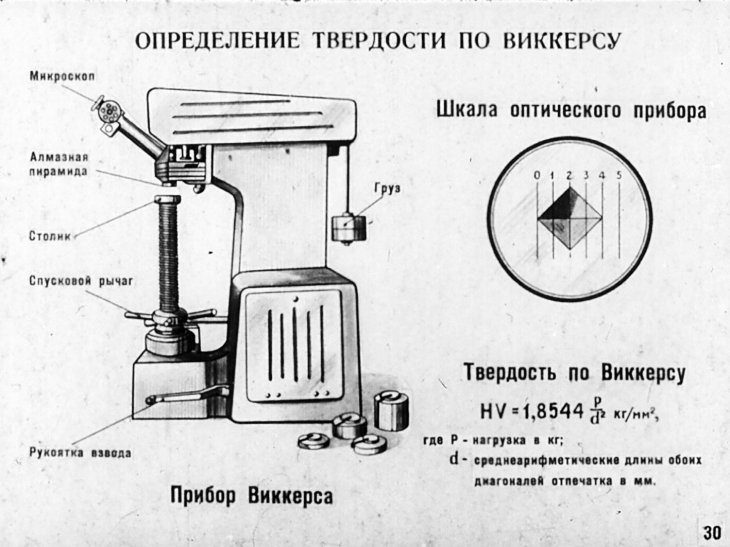

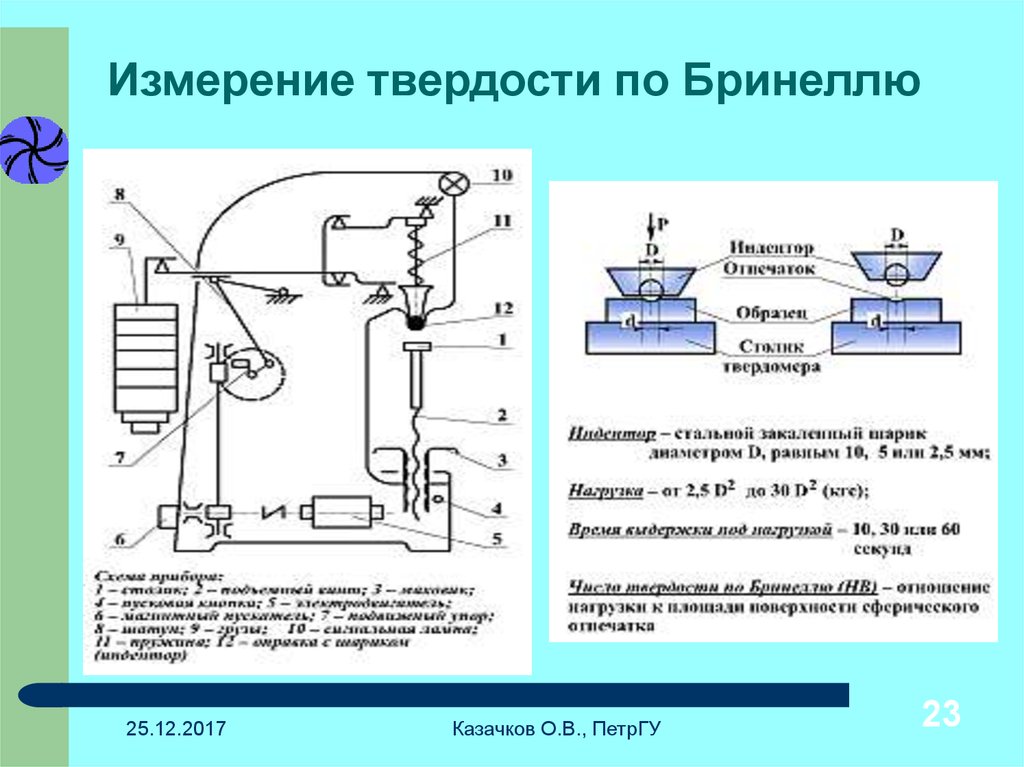

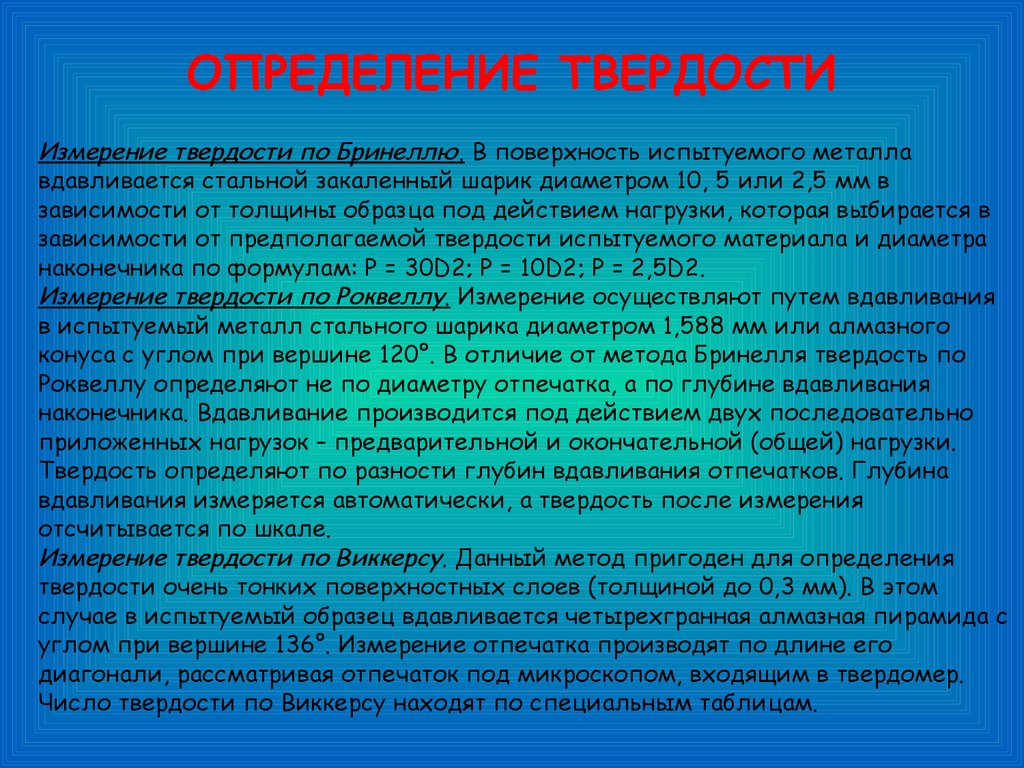

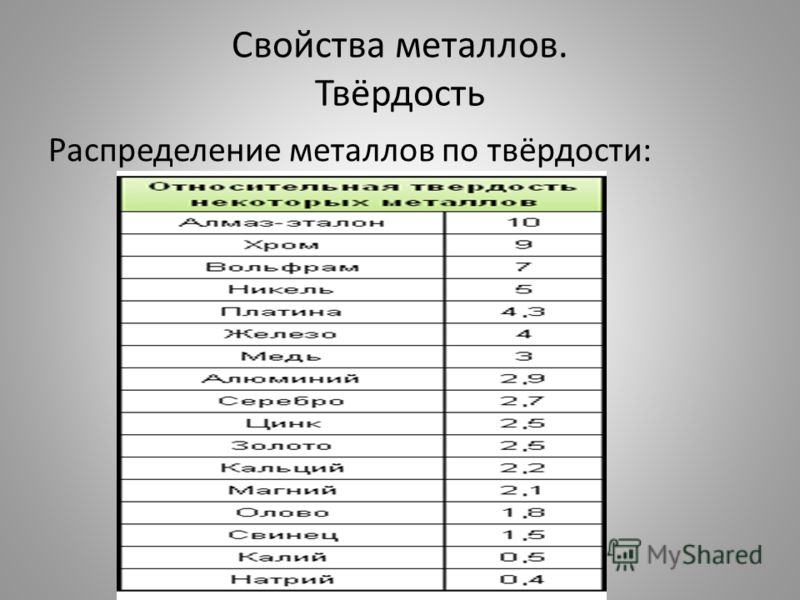

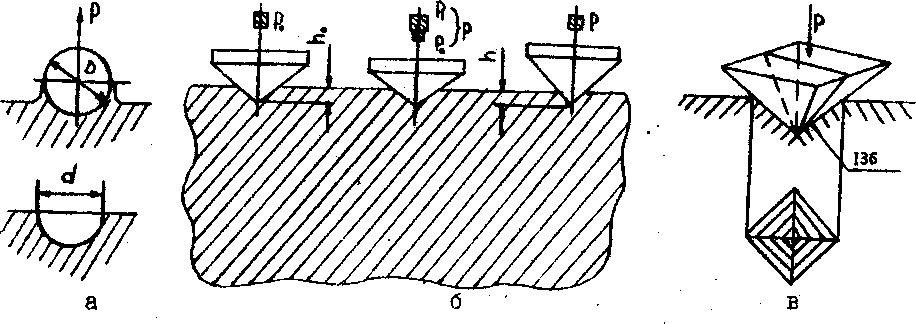

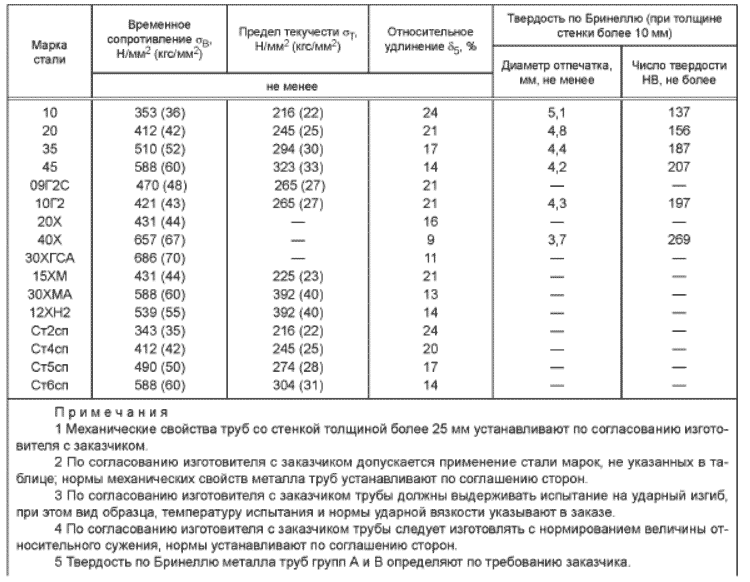

Определение: сопротивление металлов вдавливанию, определяется их прочностью и пластичностью. Для измерения твердости металлов, как правило, пользуются методом вдавливания. Величина твёрдости измеряется числами твёрдости и характеризуется отношением нагрузки к поверхности отпечатков, специально используемых для этой цели предметов. Отпечатки обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса). Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness — твёрдость.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

АНАЛИТИКА

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях

Производство и наука

- Эколого-экономическая эффективность реновации технических изделий июль 22, 2019

- Сжиженный природный газ март 19, 2018

Методические материалы

- Модернизация барабанных летучих ножниц – Дипломный проект дек 03, 2020

- Схема рециклинга автомобильных катализаторов, содержащих металлы платиновой группы авг 15, 2018

- Историко-реконструкторское движение в России фев 04, 2017

Интерактивный учебник

- Как правильно согнуть металлический квадрат апр 01, 2020

- Сталь с полимерным покрытием янв 04, 2019

- Топливо из ТБО дек 17, 2018

Потенциал Забайкальского .

..

..Обработка металлов …

Пластическая деформация …

Металлургические технологии …

Основоположники отечественной …

Основоположники отечественной …

Русская средневековая .

..

..Русская средневековая …

ИНТЕРАКТИВ

Интерактивная картина мира металлов на ключевых этапах истории цивилизации

Энциклопедия «Металлургия и время»

- «Дредноуты» и «крупповские пушки» март 10, 2014

- Преимущества получения ферромарганца в электропечах март 09, 2014

- Проблемы производства доменных ферросплавов март 08, 2014

Металлургические объекты

- Музей истории МИСиС.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 - Доменная печь Лиенсхютте (Lienshytte blast-furnace) авг 28, 2014

- Железоделательный завод Энгельсберг (Engelsbergs bruk) авг 27, 2014

Обучающие игры

- Маша и компания – Таланты дек 07, 2014

- Маша и компания – Игры на природе дек 06, 2014

- Легенды огня и металла Часть 3.

Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014

Copyright © 2011 – 2022 MetalSpace

Учебник для высших технических учебных заведений

Материаловедение: Учебник для высших технических учебных заведений

ОглавлениеПРЕДИСЛОВИЕЧАСТЬ I. МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА ГЛАВА 1. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ 2. АТОМНО-КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА МЕТАЛЛОВ 3. ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ МЕТАЛЛОВ ГЛАВА II. ФОРМИРОВАНИЕ СТРУКТУРЫ МЕТАЛЛА ПРИ КРИСТАЛЛИЗАЦИИ 2. ГЕТЕРОГЕННОЕ ОБРАЗОВАНИЕ ЗАРОДЫШЕЙ 3. СТРОЕНИЕ МЕТАЛЛИЧЕСКОГО СЛИТКА 4. ПОЛИМОРФНЫЕ ПРЕВРАЩЕНИЯ ГЛАВА III. ФАЗЫ И СТРУКТУРА В МЕТАЛЛИЧЕСКИХ СПЛАВАХ 2. ХИМИЧЕСКИЕ СОЕДИНЕНИЯ 3. СТРУКТУРА СПЛАВОВ ГЛАВА IV. ФОРМИРОВАНИЕ СТРУКТУРЫ СПЛАВОВ ПРИ КРИСТАЛЛИЗАЦИИ 2. ДИАГРАММЫ ФАЗОВОГО РАВНОВЕСИЯ 3. ДИАГРАММА СОСТОЯНИЯ СПЛАВОВ, ОБРАЗУЮЩИХ НЕОГРАНИЧЕННЫЕ ТВЕРДЫЕ РАСТВОРЫ 4.  ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ, ОБРАЗУЮЩИХ ОГРАНИЧЕННЫЕ ТВЕРДЫЕ РАСТВОРЫ ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ, ОБРАЗУЮЩИХ ОГРАНИЧЕННЫЕ ТВЕРДЫЕ РАСТВОРЫ5. ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ, КОМПОНЕНТЫ КОТОРЫХ ИМЕЮТ ПОЛИМОРФНЫЕ ПРЕВРАЩЕНИЯ 6. ПОНЯТИЕ О ДИАГРАММАХ СОСТОЯНИЯ ТРОЙНЫХ СПЛАВОВ ГЛАВА V. ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МЕТАЛЛОВ 2. УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИИ МЕТАЛЛОВ 3. СВЕРХПЛАСТИЧНОСТЬ МЕТАЛЛОВ И СПЛАВОВ 4. РАЗРУШЕНИЕ МЕТАЛЛОВ ГЛАВА VI. ВЛИЯНИЕ НАГРЕВА НА СТРУКТУРУ И СВОЙСТВА ДЕФОРМИРОВАННОГО МЕТАЛЛА 2. РЕКРИСТАЛЛИЗАЦИЯ 3. ХОЛОДНАЯ И ГОРЯЧАЯ ДЕФОРМАЦИИ ГЛАВА VII. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ 2. МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ СТАТИЧЕСКИХ ИСПЫТАНИЯХ 3. ТВЕРДОСТЬ МЕТАЛЛОВ 4. МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ПРИ ДИНАМИЧЕСКИХ ИСПЫТАНИЯХ 5. МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИ ПЕРЕМЕННЫХ (ЦИКЛИЧЕСКИХ) НАГРУЗКАХ 6. ИЗНАШИВАНИЕ МЕТАЛЛОВ 7. ПУТИ ПОВЫШЕНИЯ ПРОЧНОСТИ МЕТАЛЛОВ ГЛАВА VIII. ЖЕЛЕЗО И СПЛАВЫ НА ЕГО ОСНОВЕ 2. ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО — ЦЕМЕНТИТ (МЕТАСТАБИЛЬНОЕ РАВНОВЕСИЕ) 3. ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО — ГРАФИТ (СТАБИЛЬНОЕ РАВНОВЕСИЕ) 4.  ВЛИЯНИЕ УГЛЕРОДА И ПОСТОЯННЫХ (ТЕХНОЛОГИЧЕСКИХ) ПРИМЕСЕЙ НА СВОЙСТВА СТАЛИ ВЛИЯНИЕ УГЛЕРОДА И ПОСТОЯННЫХ (ТЕХНОЛОГИЧЕСКИХ) ПРИМЕСЕЙ НА СВОЙСТВА СТАЛИ5. ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ В СТАЛИ 6. СТРУКТУРНЫЕ КЛАССЫ ЛЕГИРОВАННЫХ СТАЛЕЙ ГЛАВА IX. ЧУГУН 1. СЕРЫЙ И БЕЛЫЙ ЧУГУНЫ 2. ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ 3. КОВКИЙ ЧУГУН 4. СПЕЦИАЛЬНЫЕ ЧУГУНЫ ГЛАВА X. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХ ЖЕЛЕЗА (ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ) 2. РОСТ ЗЕРНА АУСТЕНИТА ПРИ НАГРЕВЕ 3. ОБЩАЯ ХАРАКТЕРИСТИКА ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА (ДИАГРАММА ИЗОТЕРМИЧЕСКОГО ПРЕВРАЩЕНИЯ АУСТЕНИТА) 4. ПЕРЛИТНОЕ ПРЕВРАЩЕНИЕ 5. МАРТЕНСИТНОЕ ПРЕВРАЩЕНИЕ В СТАЛИ 6. ПРОМЕЖУТОЧНОЕ (БЕЙНИТНОЕ) ПРЕВРАЩЕНИЕ 7. ИЗОТЕРМИЧЕСКОЕ ПРЕВРАЩЕНИЕ АУСТЕНИТА В ЛЕГИРОВАННЫХ СТАЛЯХ 8. ПРЕВРАЩЕНИЕ АУСТЕНИТА ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ 9. ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА 10. ПРЕВРАЩЕНИЕ МАРТЕНСИТА И ОСТАТОЧНОГО АУСТЕНИТА ПРИ НАГРЕВЕ (ОТПУСК СТАЛИ) 11. ТЕРМИЧЕСКОЕ И ДЕФОРМАЦИОННОЕ СТАРЕНИЕ УГЛЕРОДИСТОЙ СТАЛИ ГЛАВА XI.  ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ2. ОТЖИГ II РОДА (ФАЗОВАЯ ПЕРЕКРИСТАЛЛИЗАЦИЯ) 3. ЗАКАЛКА 4. ОТПУСК 5. ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА (ТМО) 6. ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ 7. ПОВЕРХНОСТНАЯ ЗАКАЛКА ГЛАВА XII. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ 1. ЦЕМЕНТАЦИЯ 2. НИТРОЦЕМЕНТАЦИЯ 3. АЗОТИРОВАНИЕ 4. ЦИАНИРОВАНИЕ 5. БОРИРОВАНИЕ 6. СИЛИЦИРОВАНИЕ 7. ДИФФУЗИОННОЕ НАСЫЩЕНИЕ МЕТАЛЛАМИ ГЛАВА XIII. ПОВЕРХНОСТНАЯ ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ ГЛАВА XIV. КОНСТРУКЦИОННЫЕ СТАЛИ И СПЛАВЫ 1. УГЛЕРОДИСТЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ 2. ЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ 3. СТРОИТЕЛЬНЫЕ НИЗКОЛЕГИРОВАННЫЕ СТАЛИ 4. АРМАТУРНЫЕ СТАЛИ 5. СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ 6. КОНСТРУКЦИОННЫЕ (МАШИНОСТРОИТЕЛЬНЫЕ) ЦЕМЕНТУЕМЫЕ (НИТРОЦЕМЕНТУЕМЫЕ) ЛЕГИРОВАННЫЕ СТАЛИ 7. КОНСТРУКЦИОННЫЕ (МАШИНОСТРОИТЕЛЬНЫЕ) УЛУЧШАЕМЫЕ ЛЕГИРОВАННЫЕ СТАЛИ 8. СТАЛИ С ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ 9. МАРТЕНСИТНО-СТАРЕЮЩИЕ ВЫСОКОПРОЧНЫЕ СТАЛИ 10.  ВЫСОКОПРОЧНЫЕ СТАЛИ С ВЫСОКОЙ ПЛАСТИЧНОСТЬЮ (ТРИП-ИЛИ ПИП-СТАЛИ) ВЫСОКОПРОЧНЫЕ СТАЛИ С ВЫСОКОЙ ПЛАСТИЧНОСТЬЮ (ТРИП-ИЛИ ПИП-СТАЛИ)11. РЕССОРНО-ПРУЖИННЫЕ СТАЛИ ОБЩЕГО НАЗНАЧЕНИЯ 12. ШАРИКОПОДШИПНИКОВЫЕ СТАЛИ 13. ИЗНОСОСТОЙКИЕ СТАЛИ 14. КОРРОЗИОННО-СТОЙКИЕ И ЖАРОСТОЙКИЕ СТАЛИ И СПЛАВЫ 15. КРИОГЕННЫЕ СТАЛИ 16. ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ ГЛАВА XV. ОСНОВЫ РАЦИОНАЛЬНОГО ВЫБОРА СТАЛИ (ЧУГУНА) И МЕТОДОВ УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН 2. ПРИМЕРЫ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН 3. УПРОЧНЕНИЕ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ 4. ИЗНОСОСТОЙКИЕ И КОРРОЗИОННО-СТОЙКИЕ ПОКРЫТИЯ ГЛАВА XVI. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И ТВЕРДЫЕ СПЛАВЫ 1. СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА 2. СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА 3. СТАЛИ ДЛЯ ШТАМПОВ ХОЛОДНОГО ДЕФОРМИРОВАНИЯ 4. СТАЛИ ДЛЯ ШТАМПОВ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ 5. ТВЕРДЫЕ СПЛАВЫ ГЛАВА XVII. СТАЛИ И СПЛАВЫ С ОСОБЫМИ ФИЗИЧЕСКИМИ СВОЙСТВАМИ 2. МЕТАЛЛИЧЕСКИЕ СТЕКЛА (АМОРФНЫЕ СПЛАВЫ) 3. СТАЛИ И СПЛАВЫ С ВЫСОКИМ ЭЛЕКТРИЧЕСКИМ СОПРОТИВЛЕНИЕМ ДЛЯ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ 4.  СПЛАВЫ С ЗАДАННЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ СПЛАВЫ С ЗАДАННЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ5. СПЛАВЫ С ЭФФЕКТОМ «ПАМЯТИ ФОРМЫ» ГЛАВА XVIII. ТУГОПЛАВКИЕ МЕТАЛЛЫ И ИХ СПЛАВЫ ГЛАВА XIX. ТИТАН И СПЛАВЫ НА ЕГО ОСНОВЕ 2. Сплавы на основе титана ГЛАВА XX. АЛЮМИНИЙ И СПЛАВЫ НА ЕГО ОСНОВЕ 2. КЛАССИФИКАЦИЯ АЛЮМИНИЕВЫХ СПЛАВОВ 3. ТЕРМИЧЕСКАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ СПЛАВОВ 4. ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, УПРОЧНЯЕМЫЕ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ 5. ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, НЕ УПРОЧНЯЕМЫЕ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ 6. ЛИТЕЙНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ГЛАВА XXI. МАГНИЙ И СПЛАВЫ НА ЕГО ОСНОВЕ ГЛАВА XXII. МЕДЬ И СПЛАВЫ НА ЕЕ ОСНОВЕ 2. СПЛАВЫ НА ОСНОВЕ МЕДИ ГЛАВА XXIII. АНТИФРИКЦИОННЫЕ (ПОДШИПНИКОВЫЕ) СПЛАВЫ НА ОЛОВЯННОЙ, СВИНЦОВОЙ, ЦИНКОВЫЙ И АЛЮМИНИЕВОЙ ОСНОВАХ ГЛАВА XXIV. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ ГЛАВА XXV. КОНСТРУКЦИОННЫЕ ПОРОШКОВЫЕ МАТЕРИАЛЫ ЧАСТЬ II. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ ГЛАВА XXVI. ОБЩИЕ СВЕДЕНИЯ О НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ 2.  ОСОБЕННОСТИ СВОЙСТВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ОСОБЕННОСТИ СВОЙСТВ ПОЛИМЕРНЫХ МАТЕРИАЛОВГЛАВА XXVII. ПЛАСТИЧЕСКИЕ МАССЫ 1. СОСТАВ, КЛАССИФИКАЦИЯ И СВОЙСТВА ПЛАСТМАСС 2. ТЕРМОПЛАСТИЧНЫЕ ПЛАСТМАССЫ 3. ТЕРМОРЕАКТИВНЫЕ ПЛАСТМАССЫ 4. ГАЗОНАПОЛНЕННЫЕ ПЛАСТМАССЫ 5. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ПЛАСТМАСС ГЛАВА XXVIII. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С НЕМЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ 1. ОБЩИЕ СВЕДЕНИЯ, СОСТАВ И КЛАССИФИКАЦИЯ 2. КАРБОВОЛОКНИТЫ 3. БОРОВОЛОКНИТЫ 4. ОРГАНОВОЛОКНИТЫ ГЛАВА XXIX. РЕЗИНОВЫЕ МАТЕРИАЛЫ 2. РЕЗИНЫ ОБЩЕГО НАЗНАЧЕНИЯ 3. РЕЗИНЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ 4. ВЛИЯНИЕ ФАКТОРОВ ЭКСПЛУАТАЦИИ НА СВОЙСТВА РЕЗИН ГЛАВА XXX. КЛЕЯЩИЕ МАТЕРИАЛЫ И ГЕРМЕТИКИ 1. ОБЩИЕ СВЕДЕНИЯ, СОСТАВ И КЛАССИФИКАЦИЯ ПЛЕНКООБРАЗУЮЩИХ МАТЕРИАЛОВ 2. КОНСТРУКЦИОННЫЕ СМОЛЯНЫЕ И РЕЗИНОВЫЕ КЛЕИ 3. НЕОРГАНИЧЕСКИЕ КЛЕИ 4. СВОЙСТВА КЛЕЕВЫХ СОЕДИНЕНИЙ 5. ГЕРМЕТИКИ ГЛАВА XXXI. НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ 2. НЕОРГАНИЧЕСКОЕ СТЕКЛО 3. СИТАЛЛЫ (СТЕКЛОКРИСТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ) 4.  КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ |

Определение, измерения, свойства, методы и часто задаваемые вопросы

Твердость — это показатель, который измеряет, насколько устойчив материал к локализованной пластической деформации, вызванной механическим вдавливанием или истиранием. Он обладает важными диагностическими свойствами при идентификации минералов или абразии. Существует общая граница между твердостью и химическим составом, поэтому большинство содержащих воду минералов, таких как галогениды, карбонаты, сульфаты и фосфаты, относительно мягкие. Сульфиды являются относительно наиболее мягкими (за исключением марказита и пирита), а силикаты являются твердыми и наиболее безводными оксидами. Как правило, разные материалы имеют разную твердость. Например, твердые металлы, такие как титан и бериллий, тверже, чем мягкие металлы, такие как натрий и металлическое олово, или дерево и обычные пластмассы. Мощные межмолекулярные связи обычно используются для определения макроскопической твердости, но структура твердых материалов под напряжением более сложна. Кроме того, существуют различные измерения твердости, такие как твердость при царапании, твердость при вдавливании и твердость по отскоку.

Кроме того, существуют различные измерения твердости, такие как твердость при царапании, твердость при вдавливании и твердость по отскоку.

Твердость основана на пластичности, пластичности, упругой жесткости, деформации, прочности, ударной вязкости, вязкости и вязкоупругости. Например, у полимеров и эластомеров она определяется как сопротивление упругому искривлению поверхности.

[изображение будет загружено в ближайшее время]

Твердость к царапанью

Твердость к царапанью – это мера сопротивления образца разрушению или необратимой пластической деформации, вызванной давлением от острого края. Согласно теории, объект, сделанный из более жесткого материала, поцарапает объект, сделанный из более мягкого материала. Твердость к царапанию относится к силе, используемой для прорыва пленки к подложке при исследовании покрытий. Склерометр — это инструмент, который используется для измерения твердости царапин.

Твердость при вдавливании

Сопротивление образца деформации материала, вызванной постоянной сжимающей нагрузкой от острого предмета, измеряется твердостью при вдавливании. Испытание на твердость при вдавливании в основном используется в машиностроении и металлургии. Испытания на вдавливание основаны на принципе расчета основных размеров вдавливания, создаваемого специальными размерами и нагруженным индентором.

Испытание на твердость при вдавливании в основном используется в машиностроении и металлургии. Испытания на вдавливание основаны на принципе расчета основных размеров вдавливания, создаваемого специальными размерами и нагруженным индентором.

Твердость по отскоку

Твердость по отскоку — это тип твердости, связанный с эластичностью. Высота «отскока» молотка с алмазным наконечником, падающего с заданной высоты на подложку, измеряется твердостью отскока, также известной как динамическая твердость. Тест на твердость по отскоку и шкала твердости по Беннету — это две шкалы, которые измеряют твердость по отскоку. Метод ультразвукового контактного импеданса (UCI) определяет твердость путем расчета частоты колеблющегося стержня. Металлический вал с вибрирующей частью и алмазной насадкой пирамидальной формы на одном конце образует колеблющийся стержень.

Марказит и пирит по твердости

Марказит и пирит — два основных минерала. Оба они являются химическими веществами fes2, что делает их полиморфами. Полиморфы также представляют собой минералы с одинаковым химическим составом, но разной кристаллической структурой. Алмаз и графит, оба минерала представляют собой чистый углерод и оба являются полиморфными формами. Алмаз и графит имеют различное расположение атомов углерода, что придает этим двум минералам очень разные физические свойства. Марказит и пирит, с другой стороны, также имеют идентичные физические свойства, поэтому их трудно отличить друг от друга.

Оба они являются химическими веществами fes2, что делает их полиморфами. Полиморфы также представляют собой минералы с одинаковым химическим составом, но разной кристаллической структурой. Алмаз и графит, оба минерала представляют собой чистый углерод и оба являются полиморфными формами. Алмаз и графит имеют различное расположение атомов углерода, что придает этим двум минералам очень разные физические свойства. Марказит и пирит, с другой стороны, также имеют идентичные физические свойства, поэтому их трудно отличить друг от друга.

Давайте обсудим их свойства,

Марказит и пирит имеют металлическую окраску от бледно-желтого до медно-желтого цвета.

Марказит и пирит могут потускнеть и стать радужными.

Как правило, оба имеют плотность около 5 граммов на кубический сантиметр (пирит немного плотнее, но не настолько, чтобы его можно было обнаружить без точных расчетов).

Марказит и пирит можно найти вместе даже в одной породе.

Утверждение

Существует пять процессов затвердевания, которые следуют по адресу

Укрепление зала

Установление работы

Solid Sultienging

. Предоставление

Solid Sultiening

.

Поскольку универсального понятия твердости не существует, предполагается, что это комбинированное свойство, включающее вклад предела текучести, наклепа, истинного предела прочности при растяжении, модуля и других переменных. Твердость поверхности можно определить с помощью нескольких различных методов.

Твердость поверхности можно определить с помощью нескольких различных методов.

Ниже приведены несколько более традиционных подходов.

Тест на твердость по шкале Мооса

Немецкий минералог Фридрих Моос в 1812 году изобрел один из старейших способов измерения твердости. Испытание на твердость по Моосу включает в себя наблюдение за тем, царапает ли вещество известной или заданной твердости поверхность материала. Минералы оцениваются по шкале Мооса, которая состоит из десяти минералов с произвольными значениями твердости, для присвоения числовых значений этому физическому свойству. Хотя тест на твердость по шкале Мооса полезен для определения минералов в окружающей среде, он не подходит для определения твердости промышленных материалов, таких как керамика или сталь. Твердость по шкале Мооса может быть измерена в микро- или наномасштабе.

[изображение будет загружено в ближайшее время]

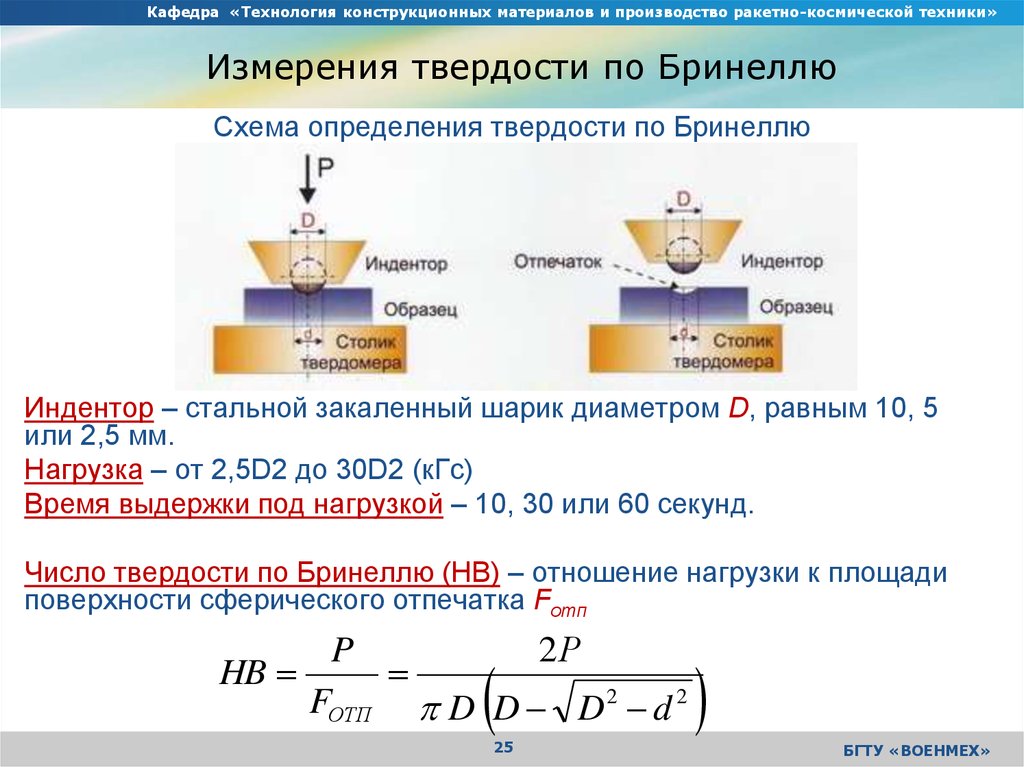

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю является наиболее популярным инструментом для измерения твердости, используемым для технических материалов. Доктор Дж. А. Бринелль открыл тест Бринелля в Швеции в 1900 году. Тест Бринелля использует портативные компьютеры для приложения определенной нагрузки к закаленной сфере определенного диаметра. Число по Бринеллю, или просто называемое числом по Бринеллю, получают путем деления использованной нагрузки в килограммах на измеренную площадь поверхности отпечатка в квадратных миллиметрах, оставленного на поверхности для испытания на твердость по Бринеллю. Тест на твердость по Бринеллю дает измерение на довольно большой площади, на которую меньше влияет крупнозернистая структура этих материалов, это тесты на твердость по Роквеллу или на твердость по Виккерсу.

Доктор Дж. А. Бринелль открыл тест Бринелля в Швеции в 1900 году. Тест Бринелля использует портативные компьютеры для приложения определенной нагрузки к закаленной сфере определенного диаметра. Число по Бринеллю, или просто называемое числом по Бринеллю, получают путем деления использованной нагрузки в килограммах на измеренную площадь поверхности отпечатка в квадратных миллиметрах, оставленного на поверхности для испытания на твердость по Бринеллю. Тест на твердость по Бринеллю дает измерение на довольно большой площади, на которую меньше влияет крупнозернистая структура этих материалов, это тесты на твердость по Роквеллу или на твердость по Виккерсу.

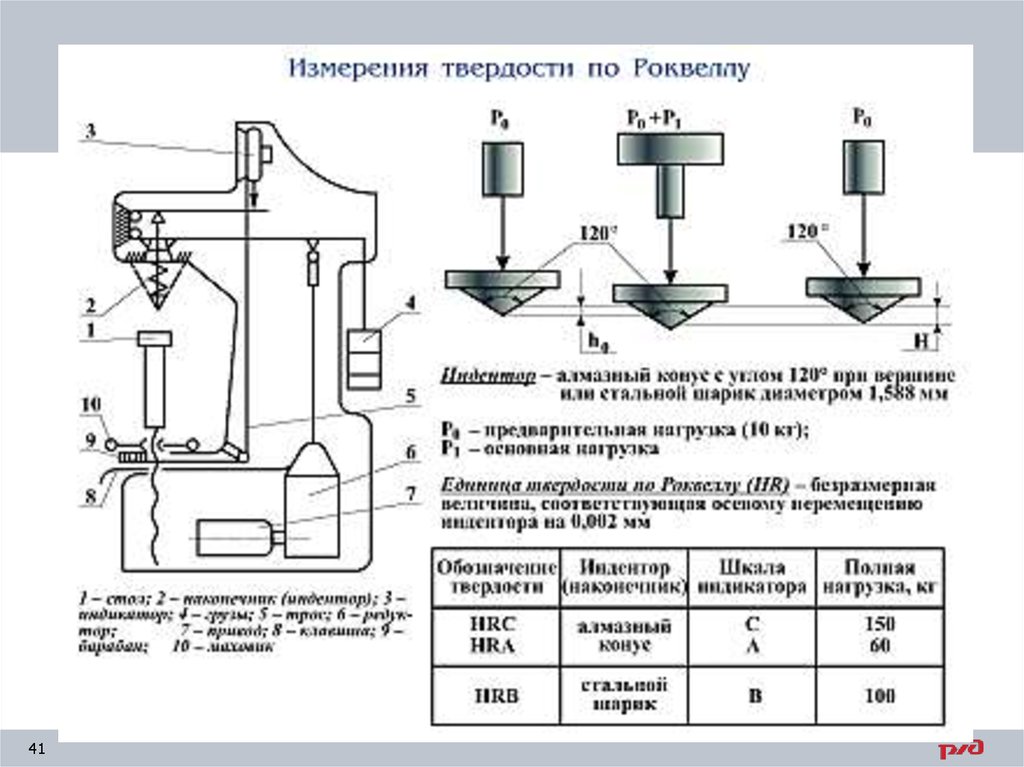

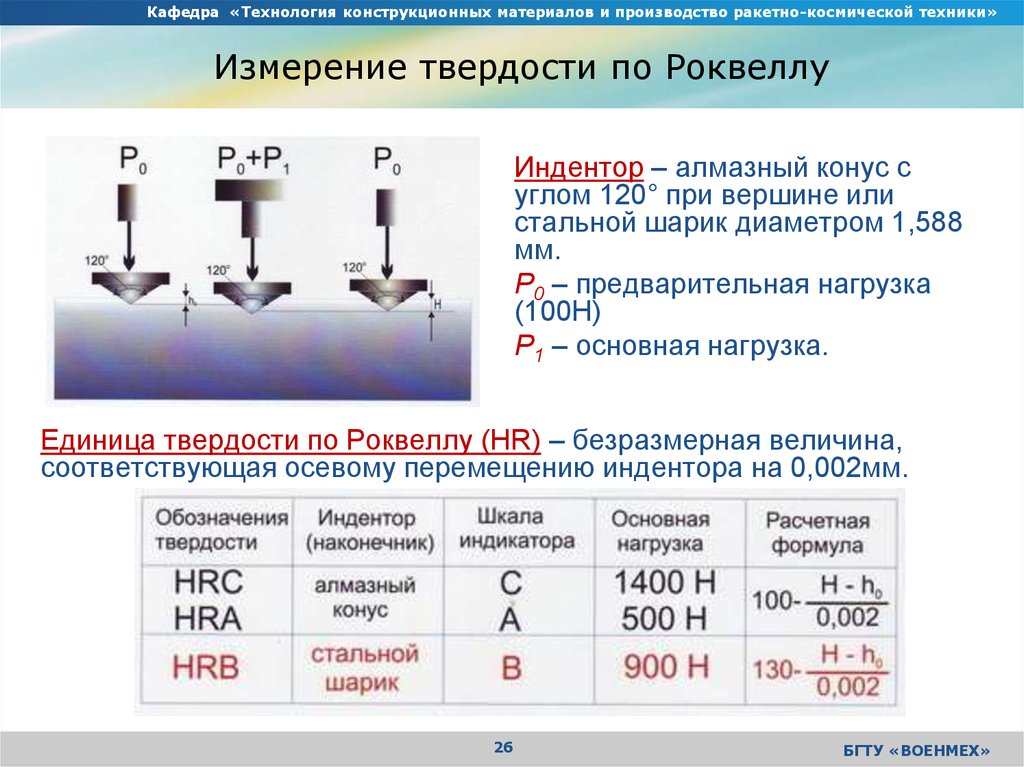

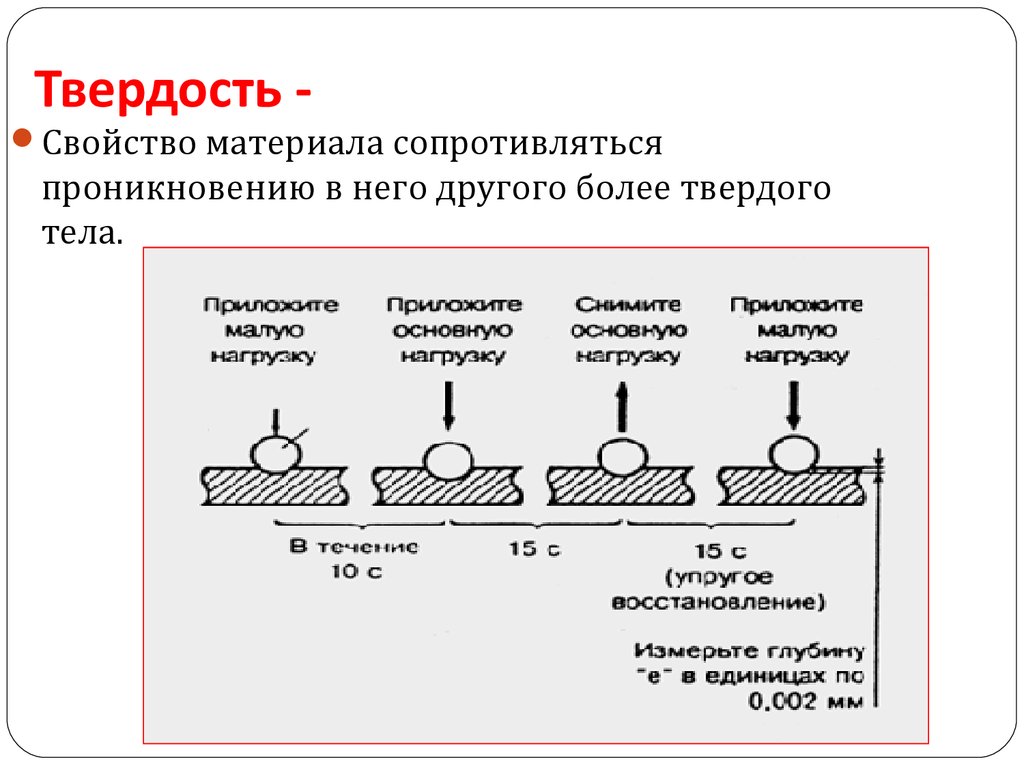

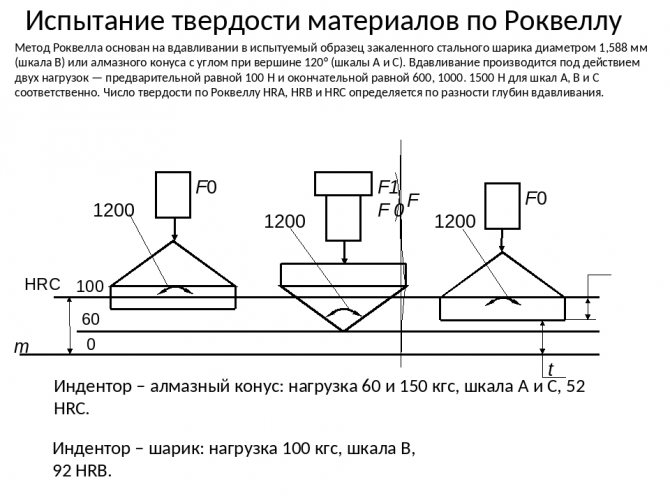

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу использует машину для приложения определенной нагрузки, а затем измеряет глубину полученного отпечатка. Индентор может быть либо стальным шариком определенного фиксированного диаметра, либо сферическим конусом с алмазным наконечником, радиусом вершины 0,3 мм и углом 120°, называемым бралом. Сначала добавляется легкая нагрузка в 10 кг, вызывающая небольшое начальное проникновение для установки индентора и устранения любых неровностей поверхности. Основная нагрузка добавляется после сброса шкалы на 0. Показания глубины снимаются, когда основная нагрузка все еще включена после того, как основная нагрузка была удалена.

Сначала добавляется легкая нагрузка в 10 кг, вызывающая небольшое начальное проникновение для установки индентора и устранения любых неровностей поверхности. Основная нагрузка добавляется после сброса шкалы на 0. Показания глубины снимаются, когда основная нагрузка все еще включена после того, как основная нагрузка была удалена.

Испытание на поверхностную твердость по Роквеллу

Испытание на поверхностную твердость по Роквеллу используется для испытания тонких материалов, слегка науглероженных стальных поверхностей или деталей, которые могут наклоняться или искривляться в условиях обычного испытания. В этом тесте используются те же инденторы, что и в стандартном тесте на твердость по Роквеллу, но нагрузки снижены. Используется небольшая нагрузка в 3 кг, а основная нагрузка составляет 15 или 40 кг в зависимости от используемого индентора.

[изображение скоро будет загружено]

Испытание на микротвердость по Виккерсу и Кнупу

Испытания на твердость по Виккерсу и Кнупу являются обновленной версией теста по Бринеллю и используются для измерения твердости тонкопленочных покрытий или поверхностной твердости цементированных деталей. Испытания на микротвердость по Виккерсу и Кнупу заключаются в том, что малая алмазная пирамидка вдавливается в образец при нагрузках, меньших, чем при испытании на твердость по Бринеллю. Форма индентора в виде алмазной пирамиды – единственное различие между экспериментами Виккерса и Кнупа. В тесте Виккерса используется квадратный пирамидальный индентор, устойчивый к растрескиванию хрупких материалов. С другой стороны, тест Кнупа с использованием пирамидального индентора на основе ромба, который производит более длинные, но более мелкие отпечатки.

Испытания на микротвердость по Виккерсу и Кнупу заключаются в том, что малая алмазная пирамидка вдавливается в образец при нагрузках, меньших, чем при испытании на твердость по Бринеллю. Форма индентора в виде алмазной пирамиды – единственное различие между экспериментами Виккерса и Кнупа. В тесте Виккерса используется квадратный пирамидальный индентор, устойчивый к растрескиванию хрупких материалов. С другой стороны, тест Кнупа с использованием пирамидального индентора на основе ромба, который производит более длинные, но более мелкие отпечатки.

[изображение будет загружено в ближайшее время]

Измерение твердости по дюрометру

Дурометр — это прибор, который просто используется для измерения твердости при вдавливании эластомеров или резины и мягких пластиков, таких как полиолефин, винил и фторполимер. При испытании на твердость по дюрометру обычно используется калиброванная пружина для приложения определенного давления к ножке индентора. Ножка индентора может иметь коническую или сферическую форму. Соответствующее устройство измеряет глубину вдавливания. Дюрометры всегда доступны в различных моделях и самых популярных тестеров.

Ножка индентора может иметь коническую или сферическую форму. Соответствующее устройство измеряет глубину вдавливания. Дюрометры всегда доступны в различных моделях и самых популярных тестеров.

Испытание на твердость по Барколу

Испытание на твердость по Барколу позволяет получить значение твердости путем расчета проникновения острого стального наконечника под действием пружины. Равномерное давление применяется до тех пор, пока циферблатный индикатор не достигнет максимума. Метод испытания на твердость по Барколу используется для определения твердости как армированных, так и неармированных жестких пластиков, а также для определения степени отверждения смол и пластиков.

| Что такое твердость Твердость – это сопротивление материала локальной деформации. термин может применяться к деформации от вдавливания, царапания, резки или изгиб. В металлах, керамике и большинстве полимеров деформация считается пластическая деформация поверхности.  Для эластомеров и

некоторых полимеров твердость определяют по сопротивлению упругим

деформация поверхности. Отсутствие фундаментального определения

указывает на то, что твердость не является основным свойством материала, а

скорее составной с вкладами от предела текучести, работы

упрочнение, истинная прочность на растяжение, модуль и другие факторы. твердость

измерения широко используются для контроля качества материалов

потому что они быстрые и считаются неразрушающими испытаниями, когда

следы или углубления, полученные в результате испытания, находятся в областях с низким напряжением. Для эластомеров и

некоторых полимеров твердость определяют по сопротивлению упругим

деформация поверхности. Отсутствие фундаментального определения

указывает на то, что твердость не является основным свойством материала, а

скорее составной с вкладами от предела текучести, работы

упрочнение, истинная прочность на растяжение, модуль и другие факторы. твердость

измерения широко используются для контроля качества материалов

потому что они быстрые и считаются неразрушающими испытаниями, когда

следы или углубления, полученные в результате испытания, находятся в областях с низким напряжением. Существует множество методов определения твердости. вещества. Некоторые из наиболее распространенных методов представлены ниже. Испытание на твердость по Моосу Испытание на твердость по Бринеллю Испытание на твердость по Роквеллу Испытание на поверхностную твердость по Роквеллу Испытания на микротвердость по Виккерсу и Кнупу Склероскопия и тесты на твердость по отскоку Испытание на твердость по дюрометру Испытание на твердость по Барколу Ребаунд или метод Лееба |

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014 Описаны фазы, образующиеся в сплавах, и диаграммы состояния.

Описаны фазы, образующиеся в сплавах, и диаграммы состояния.

Чтобы дать числовые значения этому физическому

минералы ранжируются по шкале Мооса, которая состоит из

10 минералов, которым присвоены произвольные значения твердости. Мооса

испытание на твердость, что значительно облегчает идентификацию минералов

в полевых условиях не подходит для точного измерения твердости

промышленные материалы, такие как сталь или керамика. Для машиностроения

материалы, различные инструменты были разработаны на протяжении многих лет

для точного измерения твердости. Многие применяют нагрузку и меру

глубина или размер полученного отступа. Твердость можно измерить

в макро-, микро- или наномасштабе.

Чтобы дать числовые значения этому физическому

минералы ранжируются по шкале Мооса, которая состоит из

10 минералов, которым присвоены произвольные значения твердости. Мооса

испытание на твердость, что значительно облегчает идентификацию минералов

в полевых условиях не подходит для точного измерения твердости

промышленные материалы, такие как сталь или керамика. Для машиностроения

материалы, различные инструменты были разработаны на протяжении многих лет

для точного измерения твердости. Многие применяют нагрузку и меру

глубина или размер полученного отступа. Твердость можно измерить

в макро-, микро- или наномасштабе. Число твердости по Бринеллю, или просто число Бринелля,

получается путем деления использованной нагрузки в килограммах на измеренное

площадь поверхности отпечатка в квадратных миллиметрах, оставленная на тесте

поверхность. Для определения твердости часто используют тест Бринелля.

металлические поковки и отливки, имеющие крупнозернистую структуру.

Тест Бринелля обеспечивает измерение на довольно большой площади, т.

в меньшей степени подвержены влиянию зернистой структуры этих материалов, чем

Тесты Роквелла или Виккерса.

Число твердости по Бринеллю, или просто число Бринелля,

получается путем деления использованной нагрузки в килограммах на измеренное

площадь поверхности отпечатка в квадратных миллиметрах, оставленная на тесте

поверхность. Для определения твердости часто используют тест Бринелля.

металлические поковки и отливки, имеющие крупнозернистую структуру.

Тест Бринелля обеспечивает измерение на довольно большой площади, т.

в меньшей степени подвержены влиянию зернистой структуры этих материалов, чем

Тесты Роквелла или Виккерса.  и испытательное усилие всего 1 кг. Эти тесты с низкой нагрузкой обычно

называют бэби-тестами Бринелля. Условия испытаний должны быть

сообщается вместе с числом твердости по Бринеллю. Значение сообщается как “60

HB 10/1500/30” означает, что твердость по Бринеллю 60 была получена с использованием

Мяч диаметром 10 мм с нагрузкой 1500 кг, приложенной в течение 30 секунд.

и испытательное усилие всего 1 кг. Эти тесты с низкой нагрузкой обычно

называют бэби-тестами Бринелля. Условия испытаний должны быть

сообщается вместе с числом твердости по Бринеллю. Значение сообщается как “60

HB 10/1500/30” означает, что твердость по Бринеллю 60 была получена с использованием

Мяч диаметром 10 мм с нагрузкой 1500 кг, приложенной в течение 30 секунд. После снятия основной нагрузки снимаются показания глубины.

в то время как второстепенная нагрузка все еще включена. Затем число твердости может быть прочитано

прямо с весов. Используемый индентор и тестовая нагрузка определяют

используемая шкала твердости (A, B, C и т. д.).

После снятия основной нагрузки снимаются показания глубины.

в то время как второстепенная нагрузка все еще включена. Затем число твердости может быть прочитано

прямо с весов. Используемый индентор и тестовая нагрузка определяют

используемая шкала твердости (A, B, C и т. д.).  д.

д.  кг в зависимости от используемого индентора. Используя диаметр 1/16 дюйма,

индентор со стальным шариком, буква «Т» добавляется к

обозначение поверхностной твердости. Пример поверхностного Роквелла

твердость 23 HR15T, что указывает на поверхностную твердость 23,

с грузом 15 кг с использованием стального шара.

кг в зависимости от используемого индентора. Используя диаметр 1/16 дюйма,

индентор со стальным шариком, буква «Т» добавляется к

обозначение поверхностной твердости. Пример поверхностного Роквелла

твердость 23 HR15T, что указывает на поверхностную твердость 23,

с грузом 15 кг с использованием стального шара. который производит более длинные, но более мелкие углубления. Для той же нагрузки,

Отступы Кнупа примерно в 2,8 раза длиннее, чем отступы Виккерса.

углубления.

который производит более длинные, но более мелкие углубления. Для той же нагрузки,

Отступы Кнупа примерно в 2,8 раза длиннее, чем отступы Виккерса.

углубления.

Эти

инструменты обычно используют пружину для ускорения сферического вольфрамового

массу с твердосплавными наконечниками к поверхности объекта испытаний. Когда

масса соприкасается с поверхностью, она обладает определенной кинетической энергией и

удар производит углубление (пластическую деформацию) на поверхности

который забирает часть этой энергии от тела удара. Ударное тело

потеряет больше энергии, а скорость отскока будет меньше при большем

вдавливание производится на более мягком материале. Скорости удара

измеряют тело до и после удара и определяют потерю скорости

по Бринеллю, Роквеллу или другому общему значению твердости.

Эти

инструменты обычно используют пружину для ускорения сферического вольфрамового

массу с твердосплавными наконечниками к поверхности объекта испытаний. Когда

масса соприкасается с поверхностью, она обладает определенной кинетической энергией и

удар производит углубление (пластическую деформацию) на поверхности

который забирает часть этой энергии от тела удара. Ударное тело

потеряет больше энергии, а скорость отскока будет меньше при большем

вдавливание производится на более мягком материале. Скорости удара

измеряют тело до и после удара и определяют потерю скорости

по Бринеллю, Роквеллу или другому общему значению твердости. Показывающее устройство

измеряет глубину вдавливания. Дюрометры доступны в различных

моделей, а наиболее популярными тестерами являются Модель А, используемая для

измерение более мягких материалов и Модель D для более твердых материалов.

Показывающее устройство

измеряет глубину вдавливания. Дюрометры доступны в различных

моделей, а наиболее популярными тестерами являются Модель А, используемая для

измерение более мягких материалов и Модель D для более твердых материалов. Масса ускоряется

к поверхности объекта испытаний и ударяется о нее с определенной скоростью,

то есть кинетическая энергия. Удар вызывает пластическую деформацию

поверхность, т. е. углубление, из-за которого ударное тело теряет часть

его первоначальная скорость – или энергия. Он потеряет больше скорости, создав

большее углубление и, таким образом, более мягкий материал. Технически это

Принцип измерения реализуется с помощью ударного тела, которое

имеет сферический наконечник из карбида вольфрама, который стреляет в тест

поверхность силой пружины.

Масса ускоряется

к поверхности объекта испытаний и ударяется о нее с определенной скоростью,

то есть кинетическая энергия. Удар вызывает пластическую деформацию

поверхность, т. е. углубление, из-за которого ударное тело теряет часть

его первоначальная скорость – или энергия. Он потеряет больше скорости, создав

большее углубление и, таким образом, более мягкий материал. Технически это

Принцип измерения реализуется с помощью ударного тела, которое

имеет сферический наконечник из карбида вольфрама, который стреляет в тест

поверхность силой пружины.