Твердость металлов по роквеллу: таблица, шкала, обозначение и единицы измерения

alexxlab | 17.01.2023 | 0 | Разное

как и зачем ее измерять

- Главная >

- Блог >

- Твердость металлов: как и зачем ее измерять

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Твердость металлов по ГОСТу

- От чего зависит твердость разных металлов

- Единица измерения твердости металлов

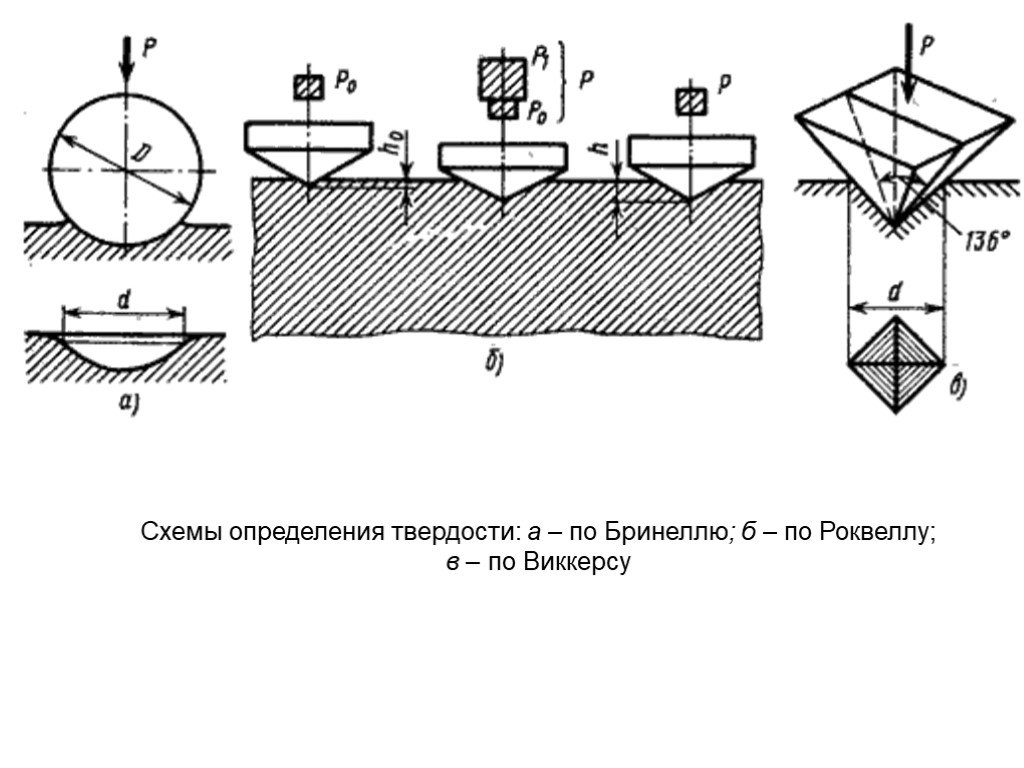

- Определение твердости металлов и сплавов по Бринеллю

- Твердость металлов по методу Роквелла

- Определение твердости металлов методом Виккерса

- Твердость металлов по Шору

- Способы перехода между шкалами

Твердость металлов по ГОСТу

Твердость металла – это способность кристаллической решетки данного материала противостоять разрушительному внедрению в его внешние слои более твердых тел.

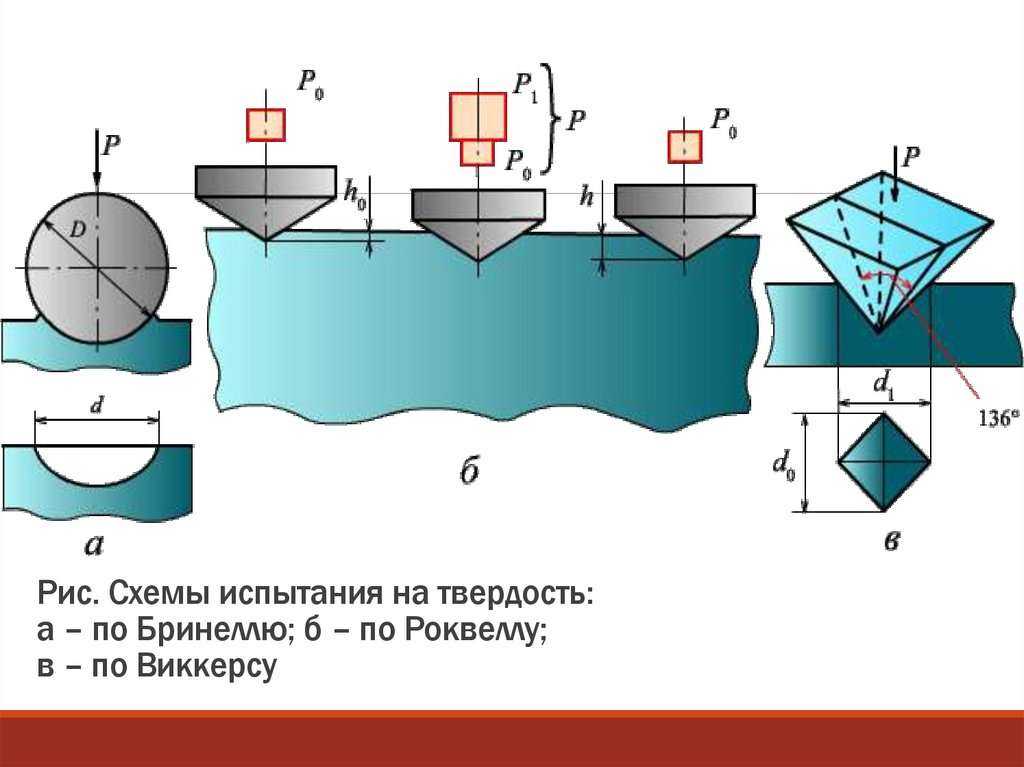

Твердость металла определяется с помощью воздействия на испытываемый образец другого твердого тела – индентора. В качестве последнего может выступать:

- шарик из материала очень высокой твердости,

- конус (пирамида), вырезанный из алмаза.

Воздействие индентора на испытываемый образец производится с определенным усилием, в результате чего на пробнике остается след/отпечаток, по глубине и прочим параметрам которого определяется твердость испытуемого материала. Но это не единственный способ ее определения. Часто применяются динамические, статические и кинематические методы выявления твердости:

- Кинематический. Подразумевает составление диаграммы на базе предварительно полученных статистических данных. Статистика формируется согласно проведенным экспериментам по вдавливанию выбранного эталонного инструмента в образец.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата. - Динамический. Здесь измеряющий инструмент оказывает воздействие на деталь со строго определенным усилием. Регистрируется обратная реакция материала детали и по ней специалисты рассчитывают объем затраченной кинетической энергии. Таким способом можно определить твердость не только поверхностных слоев материала, но и некоторого объема в глубине.

- Статический. Это так называемый неразрушающий способ определения твердости. Здесь инструмент с малым эталонным объемом плавно вдавливается в исследуемый образец, а после выдерживается в течение определенного времени. Далее изучаются последствия таких внедрений. На основании полученных показателей и определенных параметров делаются выводы относительно твердости изучаемого пробника.

Во всех вышеуказанных случаях твердость и другие механические свойства металлов исследуются путем:

- вдавливания,

- царапания,

- резания,

- отскока.

В настоящее время лаборатории на предприятиях для определения твердости металлов пользуются в основном методами Бринелля, Роквелла, Шора и Виккерса.

От чего зависит твердость разных металлов

Большая часть известных человечеству материалов вообще и металлов в частности давно изучены на предмет физических характеристик и химических свойств. Все эти данные систематизированы и приведены в табличный вид, что упрощает пользование такой информацией. При этом указаны значения твердости металлов как до обработки, так и после различных воздействий на них (например, после термической или холодной обработки).

Однако после малейшего изменения состава сплава (к примеру, при смешении его с какой-либо легирующей добавкой) весь цикл измерений и испытаний, в том числе на твердость, производится сначала.

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже, чем черных. В их структуре отсутствуют жесткие включения, кроме того, их весьма сложно подвергнуть упрочнению (например, закалке) или каким-нибудь другим способом повысить твердость. Исключением является титан.

Исключением является титан.

Таблица твердости цветных металлов и их общих характеристик

|

Материал |

Особенности |

|

Медь |

Металл характеризуется низкой прочностью (твердостью), но высокой пластичностью. При добавлении специальных примесей образуются новые сплавы и марки – в этом случае показатель твердости может существенно вырасти |

|

Латунь |

Это многокомпонентный (в данном случае двойной) сплав, включающий в свой состав медь. Дополнительно в состав входят цинк и олово |

|

Алюминий |

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пулестойкими), с повышенной или уменьшенной пластичностью |

|

Дюралюминий |

Сплав алюминия с магнием широко применяется в авиастроении. |

|

Титан |

Металл, обладающий повышенной твердостью, стойкостью при работе на разрыв и малой плотностью |

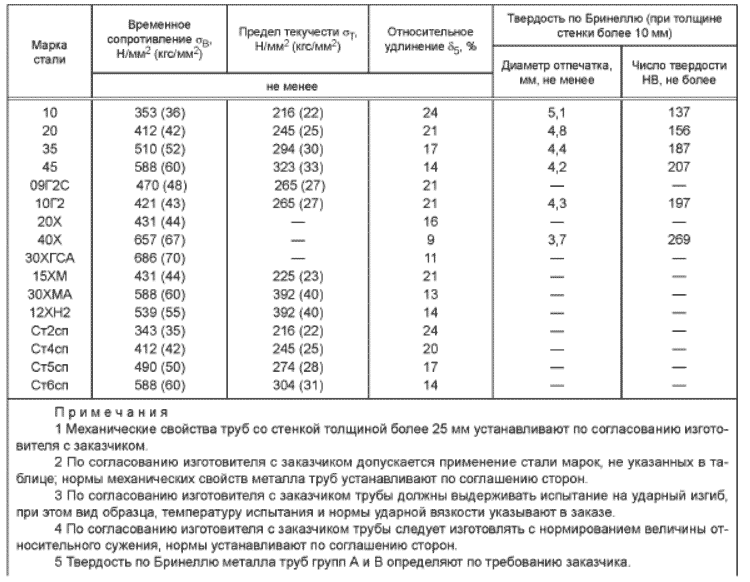

Черные металлы

В эту категорию попадают сталь (как углеродистые, так и легированные типы), ферросплавы, а также чугун, для разных видов которого также разработано большое количество легирующих добавок, кардинально меняющих свойства углеродистого железа. Также к этому разряду относят ванадий и марганец. Среди черных металлов самая большая твердость у стали.

Оценим общие характеристики черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Обозначение твердости металлов зависит от того, каким методом проводились данные измерения. Изменяется даже маркировка характеристики твердости. Более того, этот параметр не входит в общепринятую систему единиц, а поэтому не существует и единого стандарта в номенклатуре и обозначениях.

Как же проверяют твердость металлов? Например, метод Бриннеля предполагает выявление твердости в кгс/мм2. Твердость металлов – это относительная характеристика, то есть показатели правильно оценивать только в соотношении друг с другом:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров очевидно, что любое железо или его сплав является в 6 раз более твердым веществом, чем любое вещество со значительным процентом содержания алюминия.

Следующий способ, требующий более подробного рассмотрения, – метод Роквелла. В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов здесь обозначается как цифра после буквы, которая является характеристикой образовавшейся вмятины. Также можно встретить маркировку: несколько цифр и буквы HV – это уже метод Виккерса. Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Определение твердости металлов и сплавов по Бринеллю

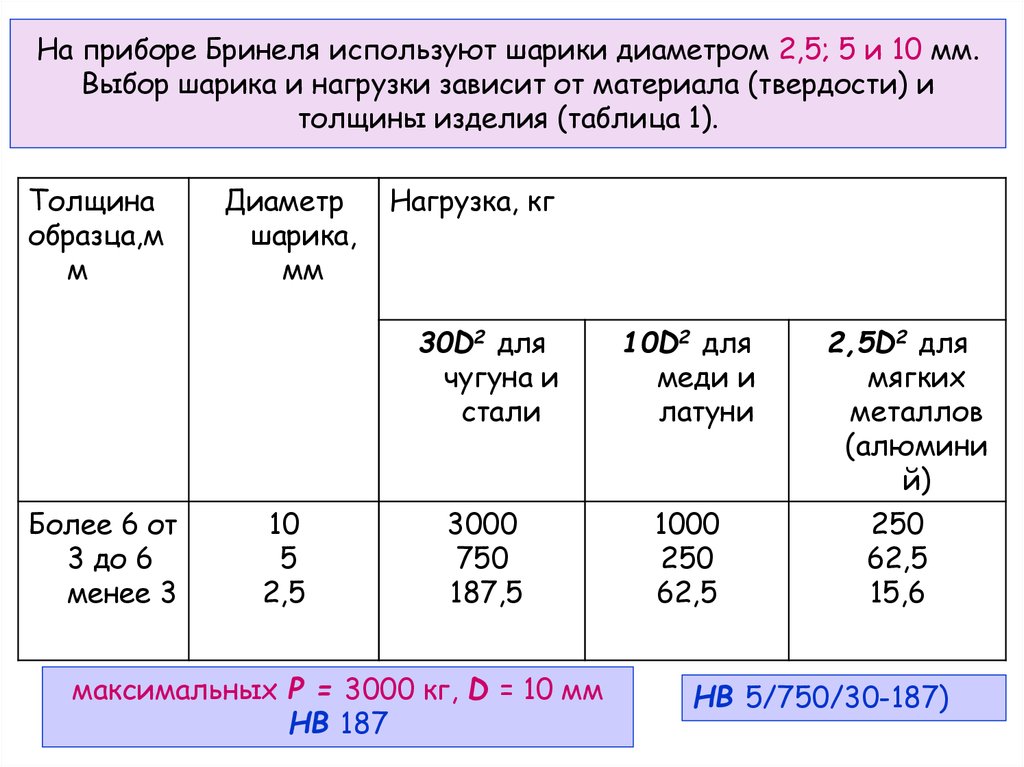

Юхан Августович Бриннель – шведский металлург, который выдвинул предложение о целесообразности проведения испытаний металлов под статической нагрузкой. Был сконструирован стенд для осуществления воздействия на исследуемый образец с нагрузкой, не менее чем 30 кН. В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

Процесс выявления характеристики твердости по Бриннелю выглядит следующим образом:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Затем усилие снимают и исследуют образовавшееся углубление. Именно физические характеристики его конфигурации определяют твердость исследуемого материала.

Для того чтобы результат деформации удобно было исследовать, всегда подбирается воздействие, которое не приведет к разрушению образца. Это значение рассчитывается по формулам в нижеприведенной таблице (d – это диаметр шара):

Таблица расчета твердости металлов по Бринеллю:

|

Проверяемый объект |

Математически вычисленное изменение |

|

Свинец или олово |

1d^2 |

|

Стальные соединения, титан, никель |

30d^2 |

|

Легкие сплавы |

от 2,5d^2 до 15d^2 |

|

Чугун |

10d^2 или 30d^2 |

|

Медь и составы с ее добавлением |

5d^2, 10d^2, 30d^2 |

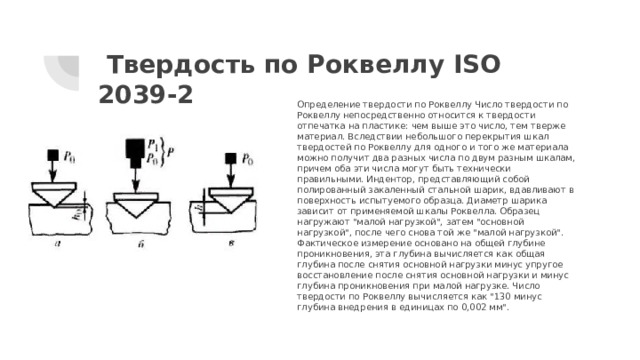

Твердость металлов по методу Роквелла

Венский профессор Людвиг подробно описал этот метод в своей книге «Die Kegelprobe» (нем. – «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

– «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

Твердомер с таким индентором был изобретен Хью и Стэнли Роквеллами для того, чтобы перед термической или механической обработкой заготовки можно было оперативно оценить ее твердость. Роквеллы искали способ ускоренного определения твердости металлов для применения этих данных при изготовлении подшипников.

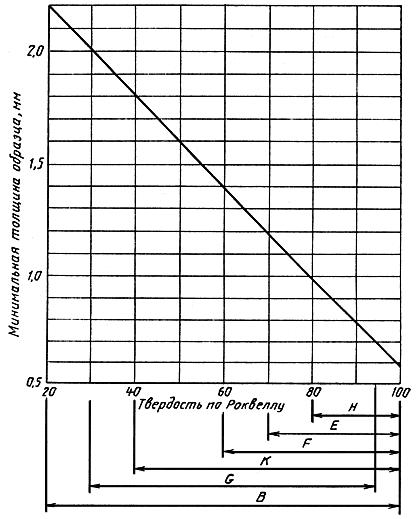

Результаты оценки твердости металлов по Роквеллу указываются в таблицах с одиннадцатью шкалами (с буквенными обозначениями от А до Т). Инденторы либо выполняются из алмазов со скругленной под углом 120° головкой, либо они имеют сферическую форму и изготавливаются из инструментальной стали или же карбида вольфрама.

Нагрузки, применяемые при методе Роквелла, составляют 60, 100 или 150 кгс. Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Определение твердости металлов методом Виккерса

ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507 регламентирует способ испытания металлов и сплавов в РФ. Данные технические условия предполагают использование индентора в виде алмазной пирамиды с углом 136°. Обычное обозначение при таком методе исследования начинается с «HV». Далее следует числовое значение, которое получается путем деления величины нагрузки на площадь конусного отпечатка. Эта процедура соответствует методике Виккерса.

Твердость по методу Виккерса определяют для тонкостенных образцов, а также для материалов, прошедших процедуру азотирования или цементирования. Нагрузка при исследовании прикладывается на протяжении не менее 5 секунд.

Твердость металлов по Шору

Метод Альберта Ф. Шора называют динамическим по причине механики проведения исследования. Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Международный стандарт ISO 868 регламентирует результаты данных испытаний. Оценка твердости обычно осуществляется по двум шкалам: А и D. Однако более чувствительные и точные дюрометры могут классифицировать твердость сразу по шести шкалам (A, B, C, D, O и OO).

Дюрометр состоит из следующих деталей:

- опоры площадью как минимум 100 см2,

- индентор (шарик или стержень),

- шкала-индикатор,

- пружина для придания ускорения движению шарика или стержня при испытаниях.

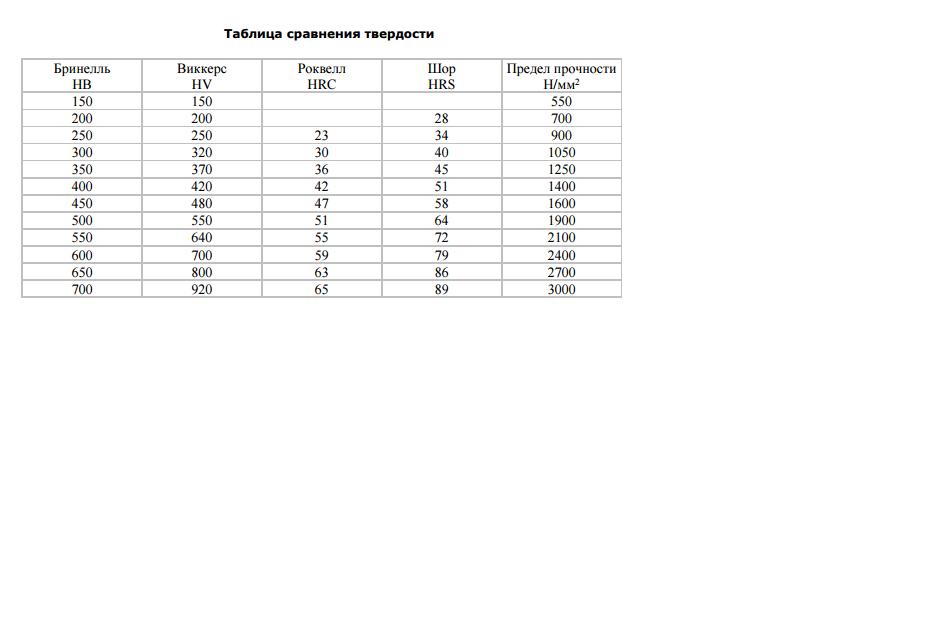

Способы перехода между шкалами

Разумеется, отсутствие единой системы измерений, а также множество различных методик оценки твердости материалов создает немалые трудности для проведения различных лабораторных исследований. Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

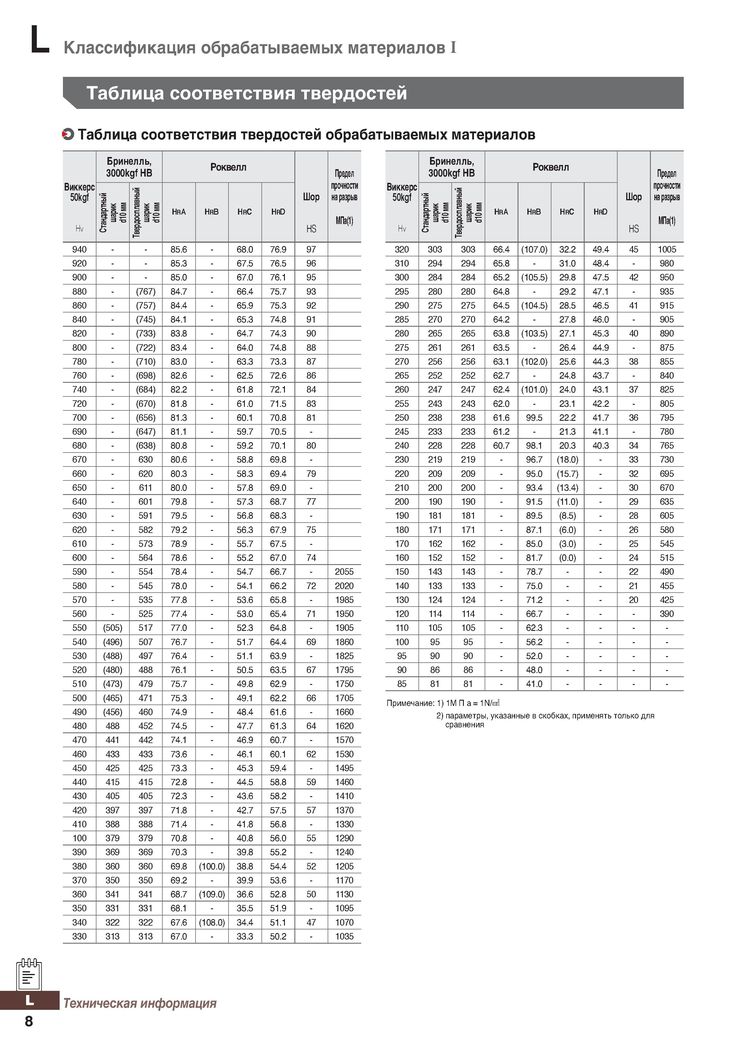

Чаще всего используются методы Виккерса, Роквелла и Бринелля. Ниже представлена таблица с аналогами результатов при одинаковом воздействии.

Таблица твердости металлов с примерами соотнесения показателей:

|

Диаметр от вдавливания (в мм) |

По Бринеллю |

По Роквеллу, (категория А) |

В |

С |

По Виккерсу |

|

3,9 |

241 |

62,8 |

99,8 |

24 |

242 |

|

4,08 |

217 |

60,7 |

96,6 |

20,2 |

217 |

|

4,2 |

206 |

59,6 |

94,6 |

17,9 |

206 |

|

5 |

144 |

49,9 |

77,7 |

– |

144 |

Следует отметить, что данные табличные значения нельзя назвать идеально точными (скорее, приблизительными). Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку. Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку. Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Твердость металлов измеряется на всех уровнях промышленного производства, ведь это одна из фундаментальных характеристик, которая определяет возможность существования тех или иных технологий и даже уровень развития самого технического прогресса.

Поэтому определение твердости материалов (в частности, металлов) имеет столь большое значение и для прикладной науки, и для лабораторий промышленных предприятий, которым жизненно необходимо понимать, какими свойствами обладают входящие заготовки и полуфабрикаты.

Читайте также

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18.12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18.12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

18.12.2022

Цвета побежалости: откуда появляются и о чем говорят

Подробнее

18.12.2022

Предел текучести стали: на что влияет

Подробнее

18.12.2022

Как рассчитать стоимость металлоконструкции без ошибок

Подробнее

Карта сайта || Филиал КузГТУ г.Прокопьевск

|

|

Твердость металла | Zahner — Инновации и сотрудничество для достижения невероятного

РЕСУРСЫ

Твердость металла — это характеристика, определяющая износостойкость поверхности и стойкость к истиранию. Способность материала сопротивляться вмятинам от удара связана с твердостью, а также с пластичностью материала. Различные степени твердости могут быть достигнуты во многих металлах путем отпуска, процесса термической обработки, используемого в холоднокатаных и холоднодеформированных металлах.

Способность материала сопротивляться вмятинам от удара связана с твердостью, а также с пластичностью материала. Различные степени твердости могут быть достигнуты во многих металлах путем отпуска, процесса термической обработки, используемого в холоднокатаных и холоднодеформированных металлах.

По мере того как зернистая структура металла подвергается холодной штамповке, зерна растягиваются и изменяются. Поверхность становится более твердой, сопротивляясь деформации от контакта. Закалка нагревает обрабатываемый металл до температур, при которых зерна начинают растворяться.

Доступны серии стандартных сплавов. Эти состояния и их доступность в конкретном сплаве варьируются в зависимости от природы зерен при их рекристаллизации. Обозначение отпуска фактически определяется размером зерна, а не пределом текучести металла.

Таблица твердости металлов

Приведенная ниже таблица полезна для определения того, какие металлы будут невосприимчивы к царапинам и вмятинам, поскольку она относится к шкале Роквелла и пластичности. Шкала Роквелла — это шкала твердости, основанная на твердости материала при вдавливании. Испытание Роквелла определяет твердость путем измерения глубины проникновения индентора под большой нагрузкой по сравнению с проникновением, сделанным при предварительном нагружении.

Шкала Роквелла — это шкала твердости, основанная на твердости материала при вдавливании. Испытание Роквелла определяет твердость путем измерения глубины проникновения индентора под большой нагрузкой по сравнению с проникновением, сделанным при предварительном нагружении.

Таблица твердости металла на основе шкалы Роквелла и пластичности.

ИЗОБРАЖЕНИЕ © КОМПАНИЯ A. ZAHNER.

Процессы повышения твердости металла

Существует несколько способов упрочнения архитектурного металла: на заводе или в процессе изготовления. Каждый из механизмов упрочнения вносит неровности кристаллической решетки в кристаллическую структуру металла, что затрудняет дислокацию структуры металла. В результате получается более твердая и менее пластичная металлическая поверхность.

Деформационное упрочнение относится к деформации или холодному упрочнению металлической поверхности. По мере многократного изгиба или деформации металла пластичность металла снижается, он становится нагартованным и менее пластичным. Обычно относится к деформационному упрочнению металла при его обработке при комнатной температуре. Сплавы некоторых металлов, такие как никель-титан , не подвергаются деформационному упрочнению, но на самом деле имеют свойство снимать деформацию, когда возвращаются к исходной форме.

Обычно относится к деформационному упрочнению металла при его обработке при комнатной температуре. Сплавы некоторых металлов, такие как никель-титан , не подвергаются деформационному упрочнению, но на самом деле имеют свойство снимать деформацию, когда возвращаются к исходной форме.

Упрочнение твердого раствора относится к металлу в процессе легирования, при котором легирующий компонент вводится в твердый материал. Один или несколько элементарных компонентов могут входить в нагретый, но твердый раствор. Затем металл быстро охлаждают, чтобы захватить элемент в твердом растворе.

Старение это процесс, который происходит быстро в первые несколько дней после отливки, а затем гораздо медленнее в течение следующих нескольких недель. Этот процесс часто называют «естественным старением». Другой искусственный вариант этого процесса может быть использован путем нагревания металла в течение короткого периода времени при высокой температуре. В результате он стабилизирует свойства, дополнительно укрепляя сплав. Этот процесс известен как «искусственное старение» или дисперсионное твердение.

Этот процесс известен как «искусственное старение» или дисперсионное твердение.

Анодирование , процесс, специфичный для алюминия, имеет эффект упрочнения. Последним этапом создания анодированного алюминия является затвердевание и герметизация поверхности с помощью деионизированной кипящей воды или герметиков на основе солей металлов. Герметизация необходима для закрытия пор оксидной пленки и обеспечения однородности за исключением легирующих составляющих.

Цементация относится к процессу термической обработки поверхности, используемому для получения твердой, износостойкой поверхности металла. Методы цементации включают науглероживание, цианирование, азотирование, закалку пламенем и электроиндукционную закалку.

Отпуск – это процесс термической обработки, используемый для холоднокатаных и холоднодеформированных металлов. Когда зернистая структура металла подвергается холодной штамповке, зерна растягиваются и изменяются. Поверхность становится более твердой, сопротивляясь деформации от контакта. Закалка нагревает холоднодеформированный металл до температуры, при которой зерна начинают растворяться друг в друге. Доступны серии стандартных темпераций. Эти состояния и их доступность в конкретном сплаве варьируются в зависимости от природы зерен при их рекристаллизации. Обозначение отпуска фактически определяется размером зерна, а не пределом текучести металла.

Закалка нагревает холоднодеформированный металл до температуры, при которой зерна начинают растворяться друг в друге. Доступны серии стандартных темпераций. Эти состояния и их доступность в конкретном сплаве варьируются в зависимости от природы зерен при их рекристаллизации. Обозначение отпуска фактически определяется размером зерна, а не пределом текучести металла.

Обратная пескоструйная обработка металлическая поверхность — это способ выравнивания металла, который также значительно повышает твердость поверхности. Рекомендуется подвергнуть материал обратной струйной очистке после операций формования, потому что после пескоструйной обработки поверхности материал станет труднее обрабатывать и формировать.

Ссылки

- Zahner, L. Архитектурные металлические поверхности. Нью-Йорк: Джон Уайли, 2004. .

- Zahner, L. Архитектурные металлы: руководство по выбору, спецификации и характеристикам. Нью-Йорк: Джон Уайли, 19 лет.95.

Твердость металла: подробное руководство (с таблицей твердости)

Что такое твердость металла?

Сварочная пористость 9 различных типов . ..

..

Включите JavaScript

Сварочная пористость 9 различных типов с изображениями

Твердость относится к способности материала сопротивляться локальной деформации, особенно пластической деформации, вмятинам или царапинам.

Показатель твердости материала.

Типы твердости металлаСогласно различным методам испытаний существует три типа твердости.

① Твердость к царапинам

В основном используется для сравнения твердости различных минералов.

Метод заключается в том, чтобы выбрать палку с твердым и мягким концами и провести тестируемый материал вдоль стержня, а также определить мягкость и твердость тестируемого материала в зависимости от места царапины.

Качественно говоря, царапины, оставленные твердыми предметами, длинные, а царапины, оставленные мягкими предметами, короткие.

② Твердость при вдавливании

В основном используется для металлических материалов, метод заключается в том, чтобы вдавить указанный индентор в испытуемый материал с определенной нагрузкой и сравнить мягкость и твердость испытуемого материала с местным пластиком. деформация поверхности материала.

деформация поверхности материала.

Из-за различных инденторов, нагрузок и длительности нагрузок существуют различные твердости при вдавливании, в основном твердость по Бринеллю, твердость по Роквеллу, твердость по Виккерсу и микротвердость.

③ Твердость по отскоку

В основном используется для металлических материалов.

Метод заключается в свободном падении специального небольшого молотка с определенной высоты для удара по образцу испытуемого материала, а твердость материала определяется количеством энергии деформации (измеряемой высотой отскока молотка) хранится в образце (а затем высвобождается) во время удара.

Hardness comparison table of common ferrous metals (Approximate conversion of intensity) | ||||

Classification of hardness | Прочность на растяжение Н/мм2 | |||

Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

17. 5 5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

23. 5 5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

29. 5 5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

35. 5 5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70. 5 5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73. 7 7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

51. 5 5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79. 5 5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82. 5 5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85. 5 5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC / HB приблизительные наконечники для преобразования> Download above metal hardness chart

- Когда твердость выше 20HRC, 1HRC≈10HB,

- Когда твердость ниже 20HRC, 1HRC≈11,5HB.

Примечания: Для обработки резанием можно в основном преобразовать 1HRC≈10HB (твердость материала заготовки имеет диапазон колебаний).

Значение твердости указывает на способность поверхности материала сопротивляться пластической деформации, вызванной внедрением другого объекта.

При измерении твердости методом обратного скачка значение твердости представляет величину функции упругой деформации металла.

Шарик из закаленной стали или твердого сплава диаметром D используется в качестве индентора F, и соответствующее усилие вдавливается в испытательную поверхность тестового образца.

После предписанного времени выдержки испытательное усилие снимается, чтобы получить отпечаток диаметром d. Разделите испытательное усилие на площадь поверхности вдавливания.

Полученное значение является значением твердости по Бринеллю, а символ выражается цифрой HBS или HBW .

Разница между HBS и HBW заключается в инденторе.

HBS указывает, что индентор представляет собой шарик из закаленной стали, который используется для определения материалов со значением твердости по Бринеллю ниже 450, таких как мягкая сталь, серый чугун и цветные металлы.

HBW указывает, что индентор изготовлен из твердого сплава, который используется для измерения материалов с твердостью по Бринеллю ниже 650. отличается, значение HBW часто больше, чем значение HBS, и нет никакого количественного закона, которому нужно следовать.

После 2003 года Китай принял эквивалентные международные стандарты, отказавшись от инденторов со стальными шариками и используя шариковые головки из твердого сплава.

Поэтому использование HBS было прекращено, и все символы твердости по Бринеллю были представлены HBW.

Часто твердость по Бринеллю выражается только HB, что означает HBW. Тем не менее, HBS все еще встречается в литературе.

Метод измерения твердости по Бринеллю подходит для чугуна, цветных сплавов, различных отожженных, а также закаленных и отпущенных сталей.

Не подходит для измерения образцов или заготовок, которые слишком твердые, слишком маленькие, слишком тонкие и не допускают больших углублений на поверхности.

Алмазный конус с углом при вершине конуса 120° или шар из закаленной стали диаметром 1,588 мм и 3,176 мм используется в качестве индентора и используется вместе с нагрузкой. При начальной нагрузке 10 кгс и общей нагрузке (т. е. начальной нагрузке плюс основная нагрузка) 60, 100 или 150 кгс надавите на образец.

После полной нагрузки твердость выражается разностью между глубиной вдавливания при снятии основной нагрузки при ее сохранении и глубиной вдавливания при первоначальной нагрузке.

Испытание на твердость по Роквеллу использует три испытательных усилия и три индентора, которые в общей сложности имеют девять комбинаций, соответствующих девяти шкалам твердости по Роквеллу.

Применение этих 9 линеек охватывает почти все часто используемые металлические материалы.

Существует три обычно используемых HRC , HRB и HRC , из которых наиболее широко используется HRC.

Table of commonly used Rockwell hardness test specifications

| Hardness symbol | Indenter type | Total test forceF/N(kgf) | Hardness range | Applications |

|---|---|---|---|---|

| HRA | 120°diamond cone | 588,4(60) | 20~88 | Твердый сплав, карбид, сталь с поверхностной поверхностной закалкой и т. д. |

| HRB | Ø1,588 мм Шар из закаленной стали | 980,7(100) | 20~100, легированная медь, легированная медь, легированная медь 7 7 , чугун | |

| HRC | 120 ° Diamond Cone | 1471 (150) | 20 ~ 70 | Закрытая сталь, поджаренная и жидкая сталь, сталь. составляет 20 ~ 70HRC. Когда значение твердости меньше 20HRC, из-за слишком сильного нажатия на коническую часть индентора чувствительность снижается, и вместо этого следует использовать шкалу HRB. Когда твердость образца превышает 67HRC, давление на кончик индентора слишком велико, алмаз легко повреждается, и срок службы индентора значительно сокращается. Поэтому вместо этого следует использовать шкалу HRA. Тест на твердость по Роквеллу прост, быстр и имеет небольшие отступы. Он может проверять поверхность готовых изделий, а также более твердых и тонких заготовок. Поскольку отступ небольшой, значение твердости сильно колеблется для материалов с неравномерной структурой и твердостью, а точность не так высока, как твердость по Бринеллю. Твердость по Роквеллу используется для определения твердости стали, цветных металлов, цементированного карбида и т.п. Принцип измерения твердости по Виккерсу подобен принципу измерения твердости по Бринеллю. Алмазным четырехугольным индентором-пирамидой с противоположным углом 136° прижимали к поверхности материала с заданным испытательным усилием F. Испытательное усилие снимают после выдержки в течение заданного времени, и выражают значение твердости по среднему давлению на единицу площади поверхности вмятины правильной четырехугольной пирамиды, а символ HV . Диапазон измерения твердости по Виккерсу большой, и он может измерять материалы с твердостью в диапазоне 10 ~ 1000HV, а отступ небольшой. Обычно используется для измерения тонких материалов и поверхностно-упрочненных слоев с науглероживанием и азотированием. Ударный элемент определенной массы, оснащенный шаровой головкой из карбида вольфрама, используется для удара по поверхности образца с определенной силой, а затем отскока. Из-за различной твердости материала скорость отскока после удара также отличается. На ударное устройство устанавливается постоянный магнитный материал. Когда ударное тело движется вверх и вниз, его периферийная катушка индуцирует электромагнитный сигнал, пропорциональный скорости. Затем с помощью электронной схемы он преобразуется в значение твердости по Леебу и обозначается символом HL . Для твердомера Leeb не требуется верстак. Будь то большой, тяжелый или сложной геометрии, его можно легко проверить. Еще одним преимуществом твердости по Леебу является то, что поверхность продукта слегка повреждена и иногда используется для неразрушающего контроля. Имеет уникальный тест на твердость во всех направлениях, узком пространстве и специальных частях. Тестеры твердости

серия HM:

Часто задаваемые вопросы о твердости металлаКак измерить твердость металла?Метод определения твердости по Бринеллю, метод определения твердости по Роквеллу и метод определения твердости по Виккерсу являются наиболее часто используемыми методами измерения твердости металла. Как повысить твердость металла?Прочность металлических материалов можно повысить следующими пятью способами: 1) Провести процесс термообработки, а также провести термообработку, закалку, отпуск, нормализацию и т. 2) Дробеструйная обработка поверхности также может повысить прочность. 3) Укрепление границ зерен. 4) Укрепление дислокаций. 5) Некоторые соединения, образующиеся в результате деформации и старения, могут повышать прочность. При какой температуре металл теряет твердостьПри температуре более 200 градусов ниже нуля обычная сталь хрупка, как креветки. Низкая температура уменьшает силу активности между молекулами металла и увеличивает жесткость вещества. Проще говоря, тем более он не выдерживает деформации, поэтому его легко сломать под действием внешней силы. Однако, станет ли он хрупким, зависит от ситуации. Например, для гранецентрированных кубических материалов отсутствует низкотемпературный вязко-хрупкий переход. Что определяет твердость металла?1). Твердость металла зависит от прочности металлической связи в металле; 2). |

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Его датчик твердости размером с ручку и может управляться вручную.

Его датчик твердости размером с ручку и может управляться вручную. д. в соответствии с требуемыми характеристиками и структурой.

д. в соответствии с требуемыми характеристиками и структурой.