Твердость пластика: Определение твердости пластмасс | ZwickRoell

alexxlab | 10.12.2022 | 0 | Разное

Виды и свойства полиуретана

Ускоряем разработку продукта, сокращаем затраты с помощью цифровой производственной платформы.

Получить мгновенную оценку

Загрузка в производство за 5 мин.

Литьё полиуретана — универсальный производственный процесс, охватывающий широкий спектр материалов, поэтому выбор подходящего варианта может включать множество факторов.

Так, полиуретаны одного типа или группы твёрдости могут показаться очень похожими, но при рассмотрении подробных характеристик и уникальных свойств различия могут стать основой выбора или источником вдохновения. Даже самый продвинутый гик не запомнит всех свойств материала, а также не все, кому нужно сделать выбор обладают навыками инженера: здесь становится бесценной техническая документация и наше пособие по её чтению.

В этой статье мы рассмотрим основные типы полиуретанов, области их применения, ответим на вопросы: как выбрать материал и прочесть его технические данные, чтобы вы могли сделать правильный выбор.

Перед началом изучения свойств мы рекомендуем сформулировать ваш запрос и ответить для себя или при размещении заказа на следующие вопросы:

• Назначение детали

Условия работы и возможные механические воздействия. Требуются ли повышенные электрические свойства, ударная прочность, несущая способность или же деталь выполняет функцию амортизатора? То есть факторы, которые помогут уточнить набор требуемых характеристик.

• Устойчивость к факторам окружающей среды

Будет ли деталь подвергаться воздействию экстремальных температур, влажности, ультрафиолетового излучения или агрессивной химической среды?

• Ожидания

Точность изготовления, визуальные требования к качеству поверхности и цвету детали, а также другие требования в отношении срока службы, скорости производства и стоимости изделия.

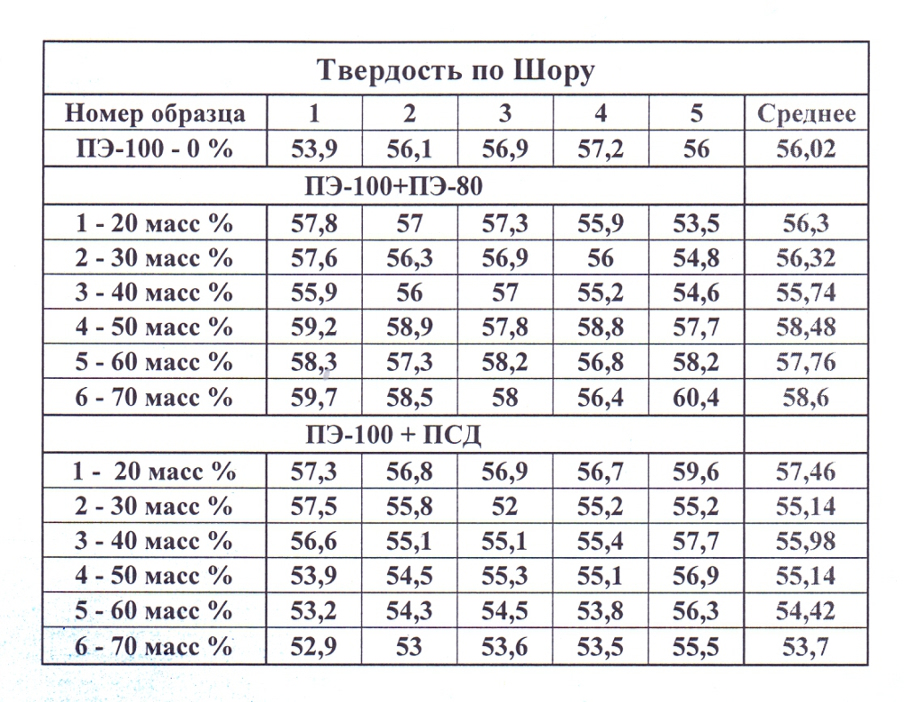

Твёрдость

Под твёрдостью понимают показатель устойчивости пластика к деформации, вызванной механическим вдавливанием или истиранием.

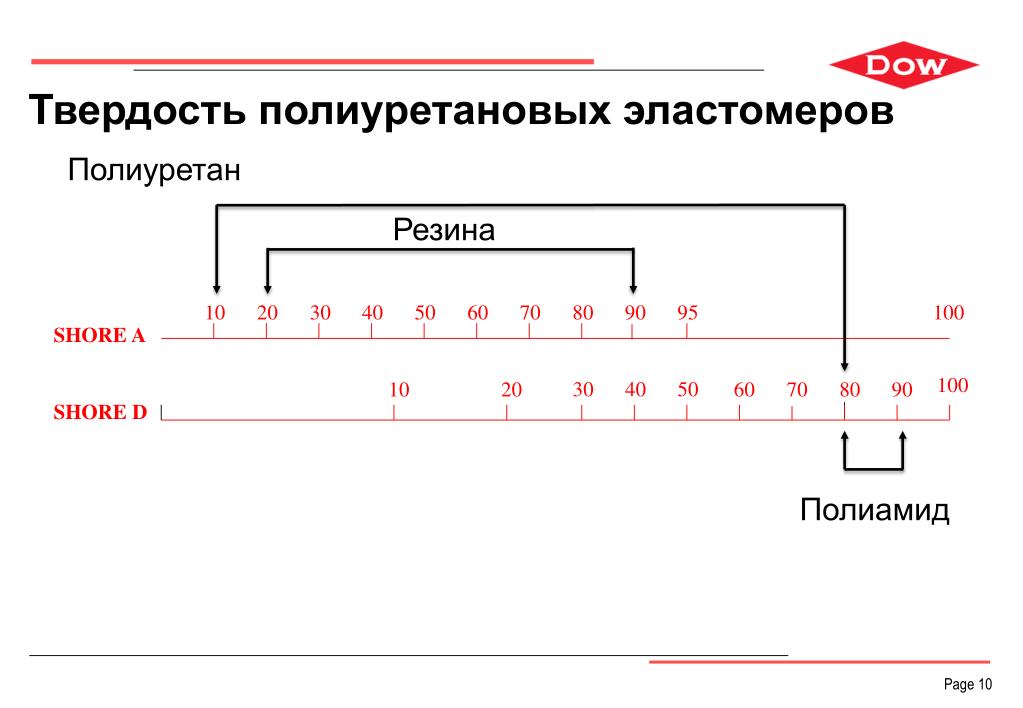

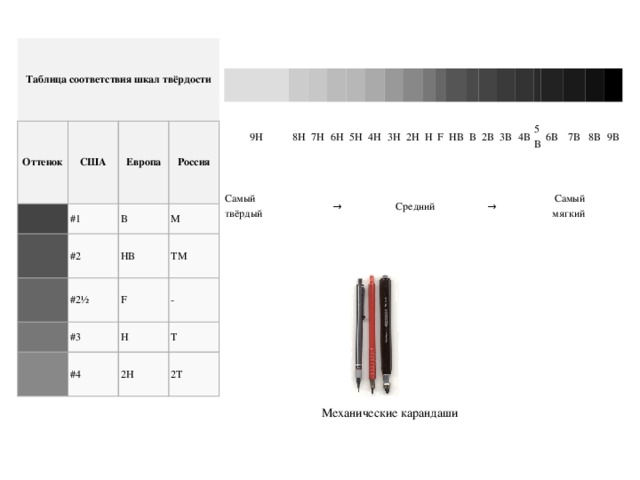

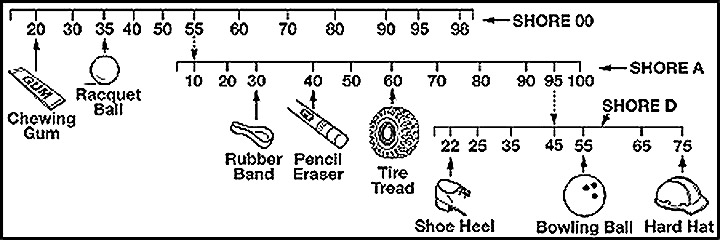

Классификация полиуретана по твёрдости определяется шкалой Шора или методом вдавливания, обычно применимым для полимеров, каучуков и продуктов их вулканизации.

Твёрдость по Шору обозначается в виде числового значения шкалы, к которому приписывается буква, указывающая тип шкалы и иногда метод измерения или прибор. Различают типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R. Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твёрдым материалам. Для полиуретана или силикона применимы шкалы A и D.

Примеры обозначения:

Твёрдость по Шору 80 по шкале А, Твёрдость 80 ед. Шора D

Жёсткие полиуретаны

В спектре шкалы 60 — 90 единиц Шора D находятся полиуретановые смолы от жёстких до очень жёстких. Для представления, большинство материалов твёрдостью от 65 ед. в этом диапазоне покажутся абсолютно твёрдыми для руки человека и не будут иметь поверхностной гибкости. Напримиер, твёрдость защитной каски — 80 ед. Шора D

Для представления, большинство материалов твёрдостью от 65 ед. в этом диапазоне покажутся абсолютно твёрдыми для руки человека и не будут иметь поверхностной гибкости. Напримиер, твёрдость защитной каски — 80 ед. Шора D

Жёсткие полиуретаны имитируют большинство материалов, используемых для литья под давлением, таких как ABS, PMMA, PS и PP. Основное применение — корпуса приборов бытовой техники, медицинского оборудования, детали автомобилей, оптически прозрачные компоненты.

Резиноподобные полиуретаны

Для эластомеров с твёрдостью в пределах шкалы 30 — 90 ед. Шора А характерна большая гибкость и низкий модуль упругости, другими словами — они эластичны, например ластик карандаша с твёрдостью 40 единиц. Такие полиуретаны имитируют свойства резин TPE, TPU и могут быть применимы для производства уплотнителей, чехлов приборов, заглушек, кабельных вводов и капсулирования.

Силиконы

Силиконы пересекаются с резиноподобными материалами в спектре 5 — 50 единиц Шора А, но чаще всего используются для создания деталей низкой твёрдости, но требующих повышенной эластичности и прочности на растяжение, а также для изготовления форм, с помощью которых отливаются детали конечного пользования. Силикон отлично зарекомендовал себя как материал кнопок, уплотнительных прокладок и колец, а также биосовместимых деталей медицинского назначения. Для представления твёрдости, жевательная резинка имеет показатель 10 ед. Шора А.

Силикон отлично зарекомендовал себя как материал кнопок, уплотнительных прокладок и колец, а также биосовместимых деталей медицинского назначения. Для представления твёрдости, жевательная резинка имеет показатель 10 ед. Шора А.

Свойства при растяжении

Не смотря на существующие типы полиуретана, есть основные свойства, которые требуют понимания для оптимального выбора материала.

В зависимости от вида нагрузок выделяют статическую, динамическую и усталостную прочность. При статических нагрузках производят испытания на растяжение, сжатие, изгиб и кручение, при динамических — на ударную вязкость, на усталостную определяют способность образца выдерживать циклические нагрузки. Показателем прочности для возможности сопоставления материалов является предел прочности — максимальная нагрузка, которую выдерживает материал без разрушения.

Статическое растяжение — один из наиболее распространенных видов испытаний для определения механических свойства материала, которые наиболее часто содержат технические документации, поэтому мы уделим внимание ему.

При испытании на растяжение образец специальной формы помещается в установку с гидравлическим прессом, где к нему, закрепленному с двух концов, прикладывают продольную силу пока не наступит разрушение, таким образом определяют диаграмму прочности и следующие показатели.

• Предел пропорциональности (Proportional limit), МПа (МPa)

Наибольшее напряжение, до которого материал следует закону Гука: деформация, возникающая в упругом теле, пропорциональна приложенной к этому телу силе.

• Предел упругости на растяжение (Elastic limit), МПа (МPa)

Напряжение, после снятия которого, в теле не возникает остаточных деформаций – форма образца сохраняется.

• Предел текучести на растяжение (Yield Strength), МПа (МPa)

Максимальная нагрузка, которую выдерживает материал до окончательного разрушения: начинают происходить необратимые изменения, появляются значительные пластические деформации.

• Предел прочности на растяжение (Maximal/Ultimate tensile strength), МПа (МPa)

Критическая точка напряжения или такая нагрузка, превышение которой приведёт к разрушению тела.

• Модуль упругости при растяжении (Tensile modulus of elasticity/Youngs Modulus), Па (Pa)

Дополнительно можно определить физическую величину, характеризующую способность материала к растяжению, сжатию при упругой деформации – модуль Юнга. Исследуя этот показатель можно понять отношение напряжения к линейной деформации – как будет вести себя тело на участке диаграммы от предела текучести до предела прочности.

Материал с более крутым уклоном графика – например, ABS, будет жёстче, чем материал с более пологим – TPU.

• Относительное удлинение при разрыве (Elongation at maximal tensile strength), %

Важный показатель, особенно если речь идет об эластичных материалах, который показывает на сколько удлинилось тело – какую часть от первоначальной длины составляет удлинение в процентах.

Свойства изгиба

Свойства изгиба близки к свойствам при растяжении, и для многих изотропных материалов (с постоянными физико-механическими свойствами во всех направлениях), таких как сталь, они будут равны.

Для пластика же характерна неравномерность свойств в связи с поверхностным упрочнением, поэтому для обеспечения точности проводят дополнительное испытание на изгиб: образец помещается на две опоры с грузом приложенным по центру, с помощью чего определяют показатели аналогичные растяжению:

• Предел прочности при изгибе (Maximal/Ultimate flexural strength), МПа (МPa)

• Модуль упругости при изгибе (Flexural modulus of elasticity), Па (Pa)

Ударные свойства

Тест на ударную вязкость — способность тела поглощать механическую энергию в процессе деформации и разрушения, достаточно прост: образец закрепляется в зажиме под тяжёлым маятниковым рычагом, рычаг поднимается и при падении маятник ударяет по образцу.

Испытания проводятся на образцах с надрезом или без надреза. Тест с надрезом является более реалистичным индикатором ударной вязкости, когда на поверхности продукта могут быть дефекты (iPhone бросают в карман с ключами), в то время как тест без надрезов лучше подходит для ситуаций, когда материал будет работать в менее агрессивной среде.

В любом случае, ударные свойства пластика важны, когда мы хотим иметь представление о прочности в заданных условиях. Возьмём два обычных прозрачных пластика: поликарбонат и акрил. Оба они имеют одинаковую прочность на разрыв (около 40 МПа), но поликарбонат выдерживает до 40 раз большую ударную нагрузку. Акрил же обеспечивает лучшую прозрачность.

По месту приложения нагрузки в момент испытания различают:

• Ударная вязкость по Шарпи (Сharpy impact strength), кДж/м2 (kJ/m2)

• Ударная вязкость Изоду (Izod impact strength), кДж/м2 (kJ/m2)

Тепловые свойства

Аналогично тому, что материал не выдержит нагрузку или силу удара, стоит беспокоиться о воздействии окружающей среды на деталь, а именно нагрева или чрезмерного охлаждения.

Ожидаемое поведение пластика при повышенных температурах — размягчение, поэтому в разделе тепловых свойств технических характеристик вы найдёте:

• Температура изгиба под нагрузкой или деформационная теплостойкость (Deflection temperature), ℃

Покажет при какой температуре пластмассовый образец будет изгибаться на стандартное значение под воздействием нагрузки. Найдите максимальную температуру, при которой будет работать ваша конструкция, а затем убедитесь, что она в рамках значений термостойкости.

Найдите максимальную температуру, при которой будет работать ваша конструкция, а затем убедитесь, что она в рамках значений термостойкости.

• Температура стеклования (Glass transition temperature),℃

Температура, при которой полимер охлаждаясь переходит из высокоэластического или вязкотекучего в стеклообразное состояние. Важная эксплуатационная характеристика полимерного материала, соответствующая верхней температурной границе теплостойкости пластмасс и нижней границе морозостойкости каучуков и резин.

Специальные свойства

В дополнительной документации на материал вы можете найти:

• Сертификат безопасности FDA (Food and Drug Administration)

Материал нетоксичен и безопасен для прямого контакта с пищевыми продуктами.

• Паспорт безопасности MSDS (Material Safety Data Sheet)

Информация о безопасности и мерах осторожности при работе с материалом.

• Показатель огнестойкости

Результаты испытаний на устойчивость к горению, обычно проводимые в соответствии со стандартом UL-94, определяющим классификацию пластмасс по огнестойкости от медленного горения до самозатухания в течение 60 секунд.

Электрические характеристики

Электрическое сопротивление – свойство материала сопротивляться прохождению электрического тока. В зависимости от области сопротивления различают:

• Поверхностное сопротивление (Surface resistivity), Ом (Ohm)

• Объёмное сопротивление (Volume resistivity), Ом·метр (Ohm metre)

Узнайте больше о литье полиуретанов:

Доступные материалы

Что такое литьё полиуретана

Рекомендации по проектированию

Литьё полиуретана против литья под давлением

PLA-пластик для 3D-печати

- 1 Состав пластика

- 2 Безопасность PLA-пластика

- 3 Технические характеристики PLA-пластика

- 4 Преимущества PLA-пластика при 3D-печати

- 5 Навигация

PLA-пластик (полилактид, ПЛА) – является биоразлагаемым, биосовместимым, термопластичным алифатическим полиэфиром, структурная единица которого – молочная кислота.

ПЛА-пластик производят из кукурузы или сахарного тростника.

Сырьем для получения служат также картофельный и кукурузный крахмал, соевый белок, крупа из клубней маниока, целлюлоза.

На сегодняшний день полилактид активно используется в качестве расходного материала для печати на 3D-принтерах.

Натуральное природное сырье в составе PLA-пластика позволяет без угрозы для здоровья человека применять его для различных целей.

При изготовлении ПЛА-пластика значительно сокращаются выбросы углекислого газа в атмосферу по сравнению с изготовлением «нефтяных» полимеров. На треть уменьшается использование ископаемых ресурсов, применение растворяющих веществ не требуется вообще.

Как правило, PLA-пластик поставляется в виде тонкой нити, которая намотана на катушку.

| Температура плавления | 173-178°C |

| Температура размягчения | 50°C |

| Твердость (по Роквеллу) | R70-R90 |

| Относительное удлинение при разрыве | 3,8% |

| Прочность на изгиб | 55,3 МПа |

| Прочность на разрыв | 57,8 МПа |

| Модуль упругости при растяжении | 3,3 ГПа |

| Модуль упругости при изгибе | 2,3 ГПа |

| Температура стеклования | 60-65°C |

| Плотность | 1,23-1,25 г/см³ |

| Минимальная толщина стенок | 1 мм |

| Точность печати | ± 0,1% |

| Размер мельчайших деталей | 0,3 мм |

| Усадка при изготовлении изделий | нет |

| Влагопоглощение | 0,5-50% |

- нетоксичен;

- широкая цветовая палитра;

- при печати нет необходимости в нагретой платформе;

- размеры стабильны;

- идеален для движущихся частей и механических моделей;

- отличное скольжение деталей;

- экономия энергозатрат из-за низкой температуры размягчения нити;

- нет необходимости применять каптон для смазывания поверхности для наращивания прототипа;

- гладкость поверхности напечатанного изделия;

- получение более детальных и полностью готовых к применению объектов.

PLA-пластик идеален для 3D-печати объектов с тщательной детализацией

Работа PLA-пластиком на 3D-принтере ведется посредством технологии моделирования методом послойного наплавления (FDM-Fused Deposition Modeling). Нить расплавляется, после чего доставляется по специальной насадке на поверхность для работы и осаживается. В результате построения модели расплавленным пластиком создается полностью готовый к применению объект. Изделия из PLA-пластика подвергают шлифованию и сверлению, красят акрилом. Однако стоит помнить, что предмет из ПЛА нужно обрабатывать с осторожностью из-за его хрупкости. Еще одним минусом PLA-пластика является его недолговечность: материал служит от нескольких месяцев до нескольких лет.

PLA-пластик является идеальным материалом для 3D-печати прототипов и изделий, которые не предполагается эксплуатировать длительное время. Это могут быть декоративные объекты, изделия для презентаций и предметы, требующие тщательной детализации.

Перейти на главную страницу Энциклопедии 3D-печати

Твердость пластмасс – когда использовать шкалы RockWell и Shore

- Дом

- Свойства полимеров

- Твердость – Введение

Делиться

Твердость: ключевой параметр для приложений

Пластическая твердость характеризует сопротивление проникновению в пластик более твердого тела. Более твердый материал изнашивает или царапает более мягкий материал.

Это ключевой инженерный параметр для создания устройств, потребительских товаров или промышленных деталей. Это может стать очевидным при рассмотрении косметических эффектов, таких как царапины или потеря блеска поверхности в результате трения двух материалов. В качестве альтернативы можно рассмотреть износ движущихся частей.

Как это измеряется?

Существует ряд эмпирических шкал твердости, которые были построены с течением времени, чтобы попытаться воспроизвести условия царапания, трения и износа между двумя материалами. Эти методы направлены на то, чтобы дать относительное ранжирование твердости двух материалов . Нет никакой базовой теории того, как они работают.

Эти методы направлены на то, чтобы дать относительное ранжирование твердости двух материалов . Нет никакой базовой теории того, как они работают.

Часто используются две шкалы:

- Rockwell E, Rockwell M и Rockwell R , как правило, выбираются для испытаний более твердых пластмасс ( ПА , ПК , ПС …)

- Шкала твердости по Шору A, Шору D , часто предпочтительнее для каучуков/эластомеров и более мягких пластиков ( PP , PE , PVC …)

Какую шкалу твердости следует использовать?

Различные шкалы твердости пользуются большей популярностью в разных частях мира, в разных отраслях и в разных дисциплинах. Для тех, кто только начинает интересоваться «ТВЕРДОСТЬЮ» как ключевым показателем производительности, предлагается изучить таблицы данных и ссылки на литературу для соответствующей отрасли, ученика или географического региона.

При проведении сравнений в целях продвижения продукта или материала: необходимо говорить на языке своих сверстников. Существует множество возможностей, каждая из которых имеет различное обоснование, выходящее за рамки этого сравнительного трактата.

Существует множество возможностей, каждая из которых имеет различное обоснование, выходящее за рамки этого сравнительного трактата.

Вот таблица соответствия между наиболее распространенными методами. Это дает представление о порядке величины, но мы не рекомендуем преобразование между шкалами.

Также читайте подробнее:

- Твердость пластмасс по Роквеллу

- Шор (дюрометр) Твердость пластмасс

Отказ от ответственности: все данные и информация, полученные через

селектор полимеров, включая, помимо прочего, пригодность материала, материал

свойства, характеристики, характеристики и стоимость приведены для ознакомления

Только. Хотя данные и информация, содержащиеся в Polymer Selector, считаются

чтобы быть точными и соответствовать нашим знаниям, они предоставляются без

подразумеваемая гарантия любого рода. Данные и информация, содержащиеся в селекторе полимеров

предназначены для руководства в процессе выбора полимера и не должны рассматриваться как

в качестве обязательных спецификаций. Определение пригодности этой информации

ответственность за любое конкретное использование лежит исключительно на пользователе. Перед работой

с любым материалом пользователи должны связаться с поставщиками материалов, чтобы получить конкретные,

полную и подробную информацию о рассматриваемом ими материале. Часть

данные и информация, содержащиеся в селекторе полимеров, обобщены на основе

на коммерческой литературе, предоставленной поставщиками полимеров, и другие части

по оценкам наших экспертов.

Определение пригодности этой информации

ответственность за любое конкретное использование лежит исключительно на пользователе. Перед работой

с любым материалом пользователи должны связаться с поставщиками материалов, чтобы получить конкретные,

полную и подробную информацию о рассматриваемом ими материале. Часть

данные и информация, содержащиеся в селекторе полимеров, обобщены на основе

на коммерческой литературе, предоставленной поставщиками полимеров, и другие части

по оценкам наших экспертов.

Copyright SpecialChem SA

Прожектор

НаверхИспытание на твердость по Шору D (шкала дюрометра)

Что такое твердость по Шору?

Испытание на твердость по Шору D (также называемое испытанием на твердость по дюрометру) используется, когда материал слишком мягкий для измерения с помощью теста Роквелла . Для очень мягких материалов, таких как резина или TPE, рекомендуется испытание по Шору А.

Как работает тест на твердость по Шору?

Твердость по Шору – это стандартизированный тест, заключающийся в измерении глубины проникновения определенного индентора. Для измерения твердости по Шору D используются методы испытаний ASTM D2240 и ISO 868.

Значение твердости определяется путем проникновения ножки индентора дюрометра в образец . Показатели твердости по Шору безразмерны. Он находится в диапазоне от 0 до 100. Чем выше число, тем тверже материал.

Результирующая глубина зависит от:

- Твердости материала

- Его вязкоупругость

- Форма индентора

- Продолжительность теста.

Можно ясно увидеть концептуальные параллели между методом Роквелла и методом Шора. Сегодня готовое оборудование, по крайней мере часть которого автоматизирована, можно приобрести для немедленного использования и тестирования в соответствии со стандартными процедурами ASTM/ISO.

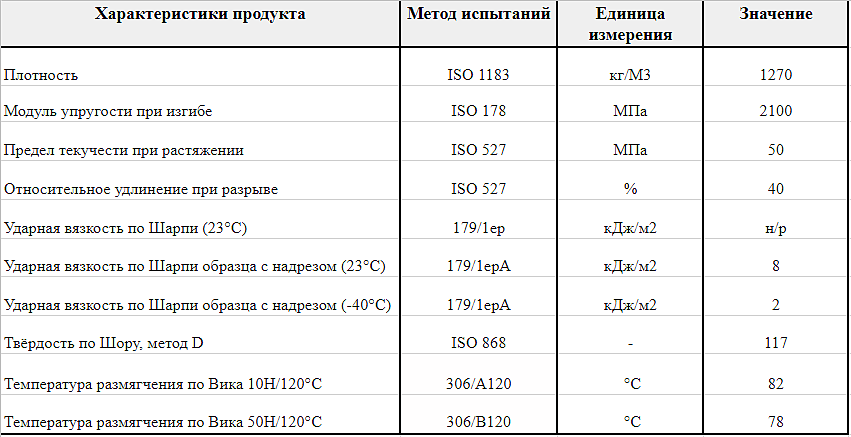

Типичные значения твердости по Шору D

| Название полимера | Мин. значение | Максимальное значение |

| АБС-акрилонитрил-бутадиен-стирол | 100.000 | 100.000 |

| Огнестойкий АБС-пластик | 80.000 | 90.000 |

| Акрилонитрил-бутадиен-стирол, высокая температура | 80.000 | 85.000 |

| Акрилонитрил-бутадиен-стирол Высокая ударопрочность | 75.000 | 85.000 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 85.000 | 90.000 |

| Акрилонитрил-бутадиен-стирол/поликарбонат 20% стекловолокно | 85.000 | 93.000 |

| АБС/ПК огнестойкий | 85.000 | 93. 000 000 |

| ASA – акрилонитрилстиролакрилат | 75.000 | 80.000 |

| Смесь ASA/PC – смесь акрилонитрила, стирола, акрилата и поликарбоната | 80.000 | 85.000 |

| Акрилонитрил-стирол-акрилат/поликарбонат огнестойкий | 80.000 | 90.000 |

| Акрилонитрил-стирол-акрилат/поливинилхлорид | 75.000 | 90.000 |

| CA – Ацетат целлюлозы | 50.000 | 95.000 |

| CAB – Бутират ацетата целлюлозы | 60.000 | 90.000 |

| Пропионат целлюлозы | 40.000 | 95.000 |

| ХПВХ – хлорированный поливинилхлорид | 83.000 | 90.000 |

| Этиленхлортрифторэтилен | 75.000 | 75.000 |

| ЭТФЭ – этилентетрафторэтилен | 70. 000 000 | 75.000 |

| ЭВА – этиленвинилацетат | 15.000 | 45.000 |

| ФЭП – фторированный этиленпропилен | 60.000 | 65.000 |

| HDPE — полиэтилен высокой плотности | 60.000 | 70.000 |

| HIPS — ударопрочный полистирол | 60.000 | 75.000 |

| Ударопрочный полистирол огнестойкий V0 | 60.000 | 70.000 |

| Иономер (этилен-метилакрилатный сополимер) | 30.000 | 66.000 |

| LCP — жидкокристаллический полимер | 82.000 | 95.000 |

| Жидкокристаллический полимер из углеродного волокна | 95.000 | 95.000 |

| Жидкокристаллическое полимерное стекловолокно | 90.000 | 95.000 |

| Жидкокристаллический полимерный минерал | 90. 000 000 | 95.000 |

| LDPE – полиэтилен низкой плотности | 40.000 | 50.000 |

| LLDPE — линейный полиэтилен низкой плотности | 55.000 | 56.000 |

| PA 11 – (Полиамид 11) 30% армированный стекловолокном | 73.000 | 78.000 |

| Полиамид 11 токопроводящий | 64.000 | 64.000 |

| Полиамид 11 гибкий | 59.000 | 63.000 |

| Полиамид 11 жесткий | 64.000 | 72.000 |

| PA 12 (полиамид 12) проводящий | 71.000 | |

| Полиамид 12 армированный волокном | 70.000 | 80.000 |

| Полиамид 12 гибкий | 63.000 | 63.000 |

| Полиамид 12 стеклонаполненный | 58.000 | 75.000 |

| Полиамид 12 жесткий | 68. 000 000 | 72.000 |

| ПА 6 – Полиамид 6 | 80.000 | 95.000 |

| ПА 6-10 – Полиамид 6-10 | 60.000 | 85.000 |

| ПА 66 – Полиамид 6-6 | 80.000 | 95.000 |

| Полиамид 6-6 30% стекловолокно | 80.000 | 95.000 |

| Полиамид 6-6 30% минеральный наполнитель | 80.000 | 95.000 |

| Полиамид 6-6 ударопрочный 15-30% стекловолокно | 70.000 | 90.000 |

| PA 66, ударопрочный | 70.000 | 85.000 |

| Полиамид полуароматический | 81.000 | 83.000 |

| ПАИ – полиамид-имид | 90.000 | 99.000 |

| Полиамид-имид 30% стекловолокно | 95.000 | 99.000 |

| Полиамид-имид с низким коэффициентом трения | 95. 000 000 | 99.000 |

| полиакрилонитрил | 85.000 | 93.000 |

| Полиарамид 30-60% стекловолокно | 90.000 | 90.000 |

| ПБТ – полибутилентерефталат | 90.000 | 95.000 |

| Полибутилентерефталат 30% стекловолокно | 95.000 | 99.000 |

| Поликарбонат 20-40% стекловолокна | 90.000 | 95.000 |

| Поликарбонат 20-40% огнестойкий стекловолокно | 90.000 | 95.000 |

| Поликарбонат, высокотемпературный | 90.000 | 95.000 |

| ПКЛ — поликапролактон | 55.000 | 55.000 |

| ПХТФЭ – полимонохлортрифторэтилен | 75.000 | 85.000 |

| ПЭ – полиэтилен 30% стекловолокно | 70.000 | 80. 000 000 |

| PEEK — полиэфирэфиркетон | 85.000 | 95.000 |

| Полиэфиркетон 30% углеродное волокно | 90.000 | 99.000 |

| Полиэфирэфиркетон 30% стекловолокно | 90.000 | 99.000 |

| ПЭИ – Полиэфиримид | 95.000 | 99.000 |

| Полиэфиримид 30% стекловолокно | 95.000 | 99.000 |

| ПЭИ, наполненный минералами | 95.000 | 99.000 |

| PESU – Полиэфирсульфон | 95.000 | 95.000 |

| Полиэфирсульфон 10-30% стекловолокно | 95.000 | 95.000 |

| ПЭТ – полиэтилентерефталат | 85.000 | 95.000 |

| Полиэтилентерефталат 30% стекловолокно | 95.000 | 99.000 |

| Полиэтилентерефталат 30/35% ударопрочного стекловолокна | 90. 000 000 | 90.000 |

| Полиэтилен – сверхвысокомолекулярный вес | 60.000 | 70.000 |

| PFA – перфторалкокси | 60.000 | 65.000 |

| ПММА – полиметилметакрилат/акрил | 90.000 | 99.000 |

| Полиметилметакрилат (акрил) высокотемпературный | 99.000 | 99.000 |

| ПММА (акрил) Ударопрочный | 83.000 | 95.000 |

| ПМП – Полиметилпентен | 60.000 | 70.000 |

| Полиметилпентен 30% стекловолокно | 75.000 | 80.000 |

| Полиметилпентеновый минерал с наполнителем | 75.000 | 80.000 |

| ПОМ – полиоксиметилен (ацеталь) | 80.000 | 95.000 |

| POM (ацеталь) Ударопрочный | 80. 000 000 | 92.000 |

| Полиоксиметилен (ацеталь) с низким коэффициентом трения | 80.000 | 95.000 |

| POM (ацеталь) с минеральным наполнением | 92.000 | 95.000 |

| ПП – полипропилен 10-20% стекловолокна | 80.000 | 85.000 |

| Полипропилен 10-40% минеральный наполнитель | 70.000 | 80.000 |

| Полипропилен 10-40% тальк | 75.000 | 85.000 |

| Полипропилен 30-40% стекловолокно | 85.000 | 88.000 |

| ПП (полипропилен) сополимер | 70.000 | 80.000 |

| ПП (полипропилен) гомополимер | 70.000 | 83.000 |

| ПП, ударопрочный | 45.000 | 55.000 |

| СИЗ – полифениленовый эфир | 85. 000 000 | 90.000 |

| Полифениленовый эфир 30% стекловолокно | 85.000 | 90.000 |

| Полифениленэфирный антипирен | 85.000 | 90.000 |

| Полифениленовый эфир, модифицированный ударопрочностью | 85.000 | 90.000 |

| Минеральный наполнитель полифениленового эфира | 85.000 | 90.000 |

| ПФС — полифениленсульфид | 90.000 | 95.000 |

| Полифениленсульфид 20-30% стекловолокно | 90.000 | 99.000 |

| Полифениленсульфид 40% стекловолокно | 95.000 | 99.000 |

| Полифениленсульфид токопроводящий | 90.000 | 95.000 |

| Полифениленсульфидное стекловолокно и минеральное | 88.000 | 95.000 |

| PPSU – полифениленсульфон | 80. 000 000 | 80.000 |

| Кристалл полистирола | 85.000 | 90.000 |

| Полистирол высокотемпературный | 90.000 | 95.000 |

| Блок питания – полисульфон | 80.000 | 80.000 |

| Полисульфон 30% стекловолокно | 95.000 | 95.000 |

| Полисульфоновый минерал с наполнителем | 90.000 | 90.000 |

| ПТФЭ – политетрафторэтилен | 50.000 | 65.000 |

| Политетрафторэтилен 25% стекловолокно | 60.000 | 70.000 |

| ПВХ (поливинилхлорид), 20 % армированный стекловолокном | 85.000 | 90.000 |

| ПВХ, пластифицированный | 15.000 | 70.000 |

| Поливинилхлорид пластифицированный с наполнителем | 15. 000 000 | 70.000 |

| ПВХ Жесткий | 65.000 | 90.000 |

| ПВДХ – поливинилиденхлорид | 88.000 | 90.000 |

| ПВДФ – поливинилиденфторид | 65.000 | 82.000 |

| САН – Стирол-акрилонитрил | 75.000 | 95.000 |

| Стирол акрилонитрил 20% стекловолокно | 90.000 | 99.000 |

| SMA – стирол малеиновый ангидрид | 83.000 | 85.000 |

| Стирол малеиновый ангидрид 20% стекловолокно | 83.000 | 85.000 |

| Стирол Малеиновый ангидрид антипирен V0 | 83.000 | 85.000 |

| TPS, впрыск общего назначения | 45.000 | 62.000 |

| Термопластичный крахмал WR | 52.400 | 53. 600 600 |

| XLPE — сшитый полиэтилен | 30.000 | 80.000 |

Читайте также:

- Твердость пластмасс. Введение

- Твердость по Роквеллу

Отказ от ответственности: все данные и информация, полученные через

селектор полимеров, включая, помимо прочего, пригодность материала, материал

свойства, характеристики, характеристики и стоимость приведены для ознакомления

Только. Хотя данные и информация, содержащиеся в Polymer Selector, считаются

чтобы быть точными и соответствовать нашим знаниям, они предоставляются без

подразумеваемая гарантия любого рода. Данные и информация, содержащиеся в селекторе полимеров

предназначены для руководства в процессе выбора полимера и не должны рассматриваться как

в качестве обязательных спецификаций. Определение пригодности этой информации

ответственность за любое конкретное использование лежит исключительно на пользователе.