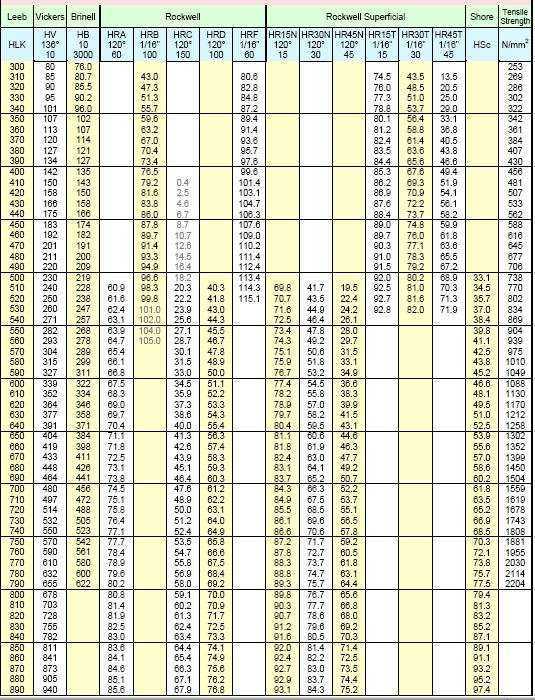

Твердость по роквеллу и бринеллю: Таблица твердости по Бринеллю, Роквеллу, Виккерсу, Шору

alexxlab | 14.11.1992 | 0 | Разное

«По Бринеллю, Роквеллу, Виккерсу, Шору?.. По МЕТу!»

Александров С., журнал “Техника Молодёжи” 2001 г.

4 СТАЦИОНАРНЫХ ТВЕРДОМЕРА В ОДНОМ КАРМАННОМ

Техника – ломается! Ошибки эксплуатации, нерасчетные внешние воздействия, невероятные стечения обстоятельств… Ну и, конечно, её собственная ненадежность. А чем надежность определяется?

Оказывается, это сложная, интегральная, вероятностная характеристика, которую нельзя измерить непосредственно. Но её можно рассчитать, исходя из других параметров деталей машины. Важнейший из них – твёрдость. Именно она определяет стойкость рабочих поверхностей деталей, откуда, чаще всего, и начинается разрушение машин.

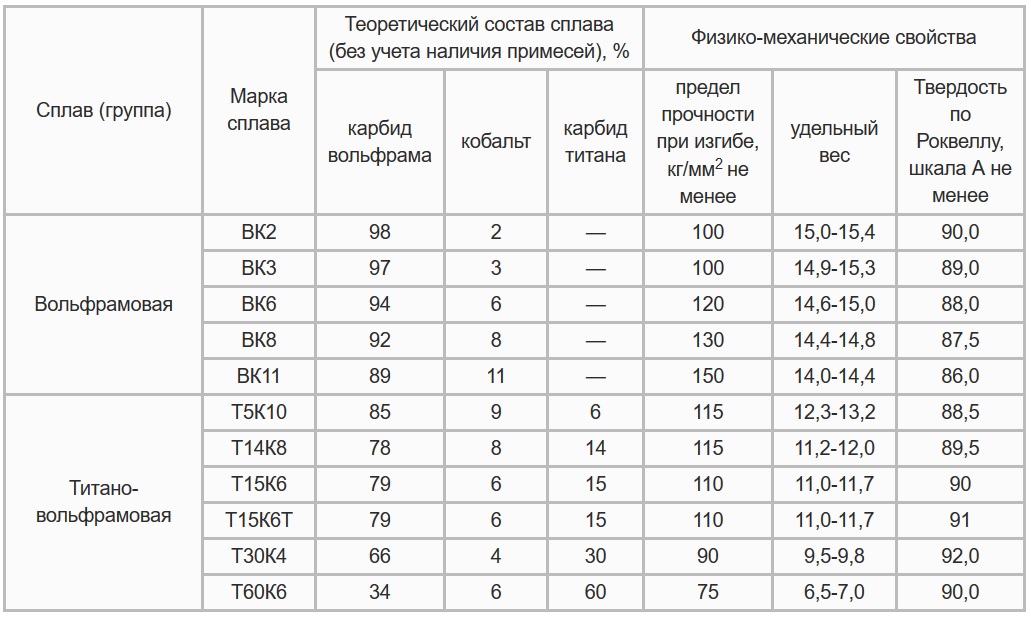

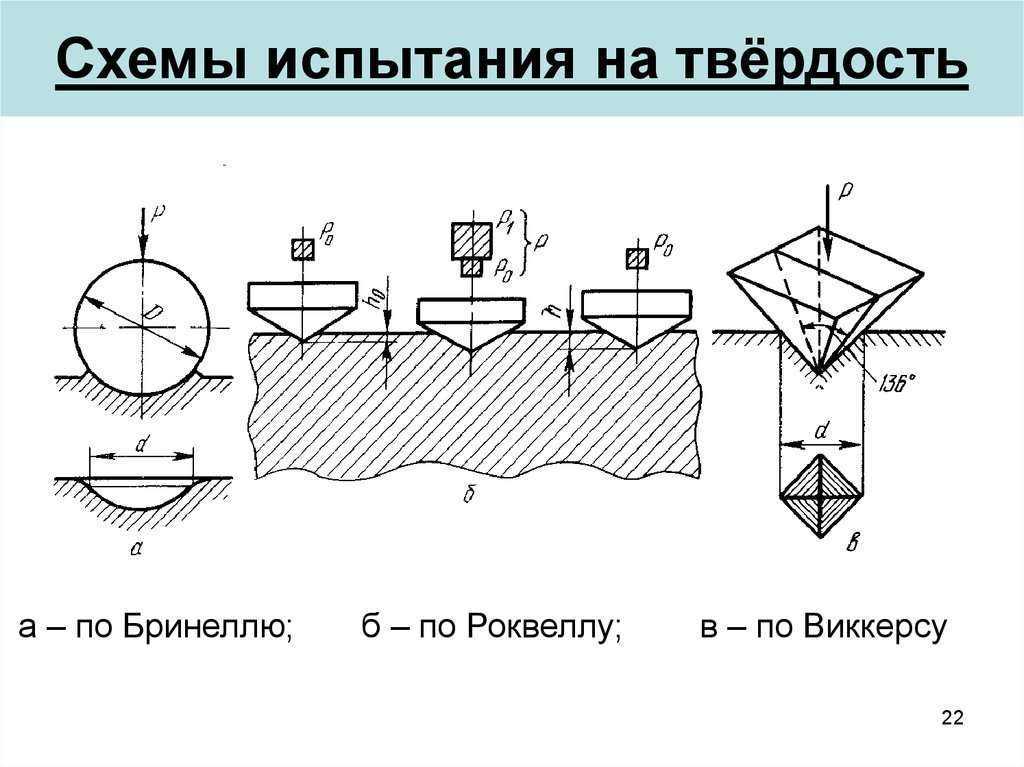

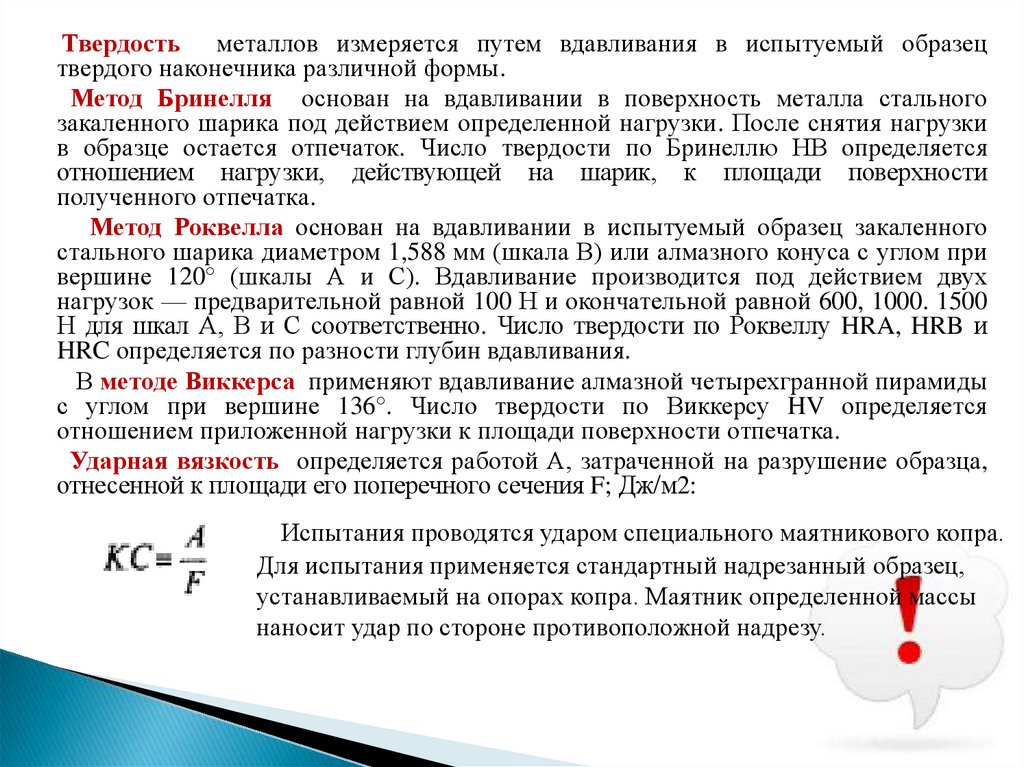

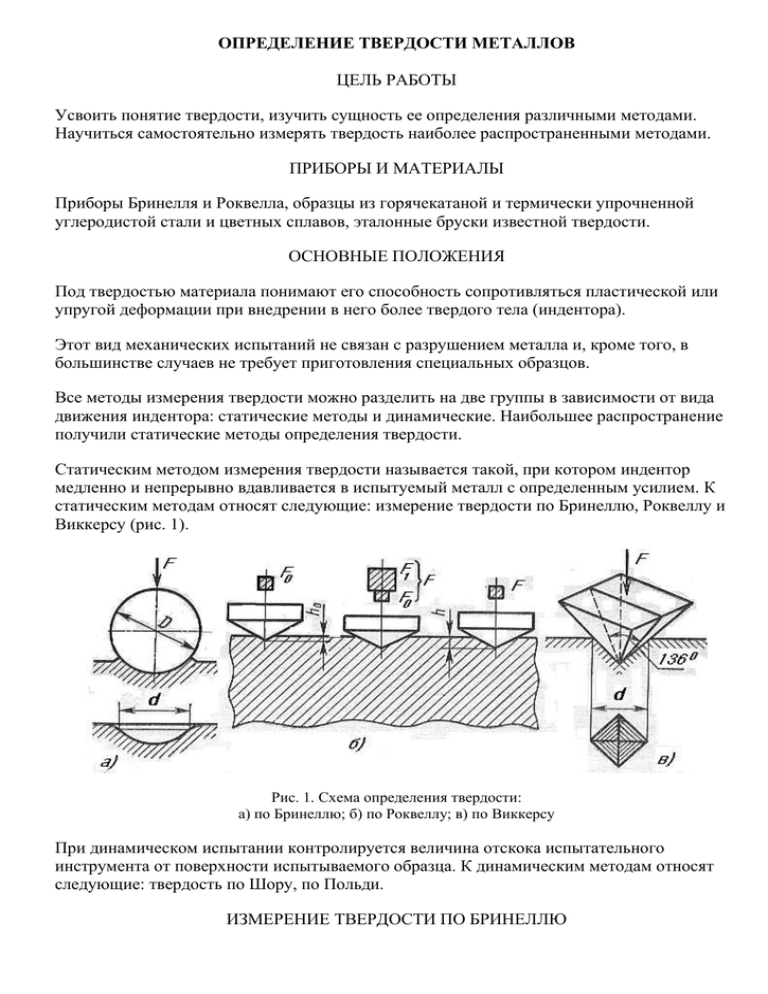

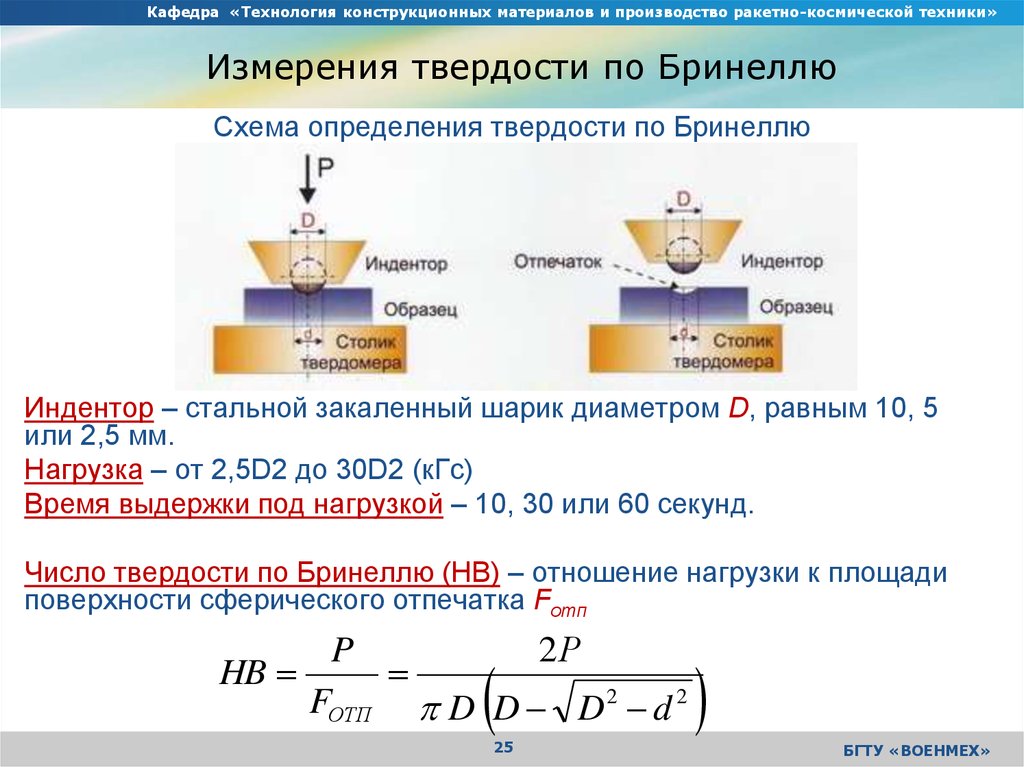

Твёрдость можно измерить, но… как именно? В исследуемую поверхность вдавливается алмазная пирамидка, конус или, скажем, стальной шарик. Если посчитать соотношение нагрузки и диаметра отпечатка стального шарика, получится величина твёрдости по методу Бринелля. Если определяется площадь следа от 4-гранной алмазной пирамидки, это будет уже метод Виккерса.

Во всех случаях цифровые показатели сравниваются с эталонными, полученными таким же образом, и результат фиксируется в форме “твёрдость столько-то чисел по Бринеллю (Виккерсу, Роквеллу, Шору)”.

Только вот все четыре метода сами по себе неидеальны. Несмотря на усовершенствования, механические приборы громоздки, требовательны к квалификации метрологов, малопригодны для измерений в труднодоступных местах (идеальные условия – горизонтальная поверхность, открытая сверху).

Алмазная пирамидка взята из метода Виккерса, в образец она вдавливается фиксированным усилием калиброванной пружины, но на этом сходство с предшественниками заканчивается. Пирамидка здесь – акустический резонатор генератора ультразвука.

Электронный блок осуществляет собственно измерение, отслеживает внедрение пирамидки в образец и изменение частоты резонатора. Для выбранной оператором шкалы микропроцессор электронного блока вычисляет твердость образца. Фактически, электронный блок – это специализированный микрокалькулятор, хранящий в своей памяти как индивидуальные особенности датчика (его калибровку), так и основные свойства шкал твёрдости.

Твердомер калибруется по эталонным мерам твёрдости, поверенным на государственных эталонах твёрдости по шкалам Бринелля, Виккерса, Роквелла и Шора D, что обеспечивает высокую точность измерений. Твердомер позволяет работать в любой стандартизованной шкале, поскольку величины, получаемые разными методами, связаны определенными зависимостями.

Но самое главное: компактными (чуть больше микрокалькулятора или сотового телефона) приборами можно обеспечить оперативный контроль твёрдости практически любой поверхности и детали – причем в любом направлении.

Сравнение характеристик малогабаритных твердомеров

Струтынский А.В., Худяков С.А.

Первоисточник статьи – https://vostok-7.ru/articles/3/

В практике судоремонта нередко возникает необходимость измерения твердости рабочих поверхностей деталей. Зачастую применение классических методов – Бринелля [1], Роквелла [2], Виккерса [3] оказывается невозможным, либо неоправданно трудоемким и непроизводительным. К таким случаям можно отнести контроль твердости крупногабаритных деталей, измерение без полной разборки узлов и в труднодоступных местах. Эти задачи могут быть решены при помощи малогабаритных твердомеров. Применение этих приборов имеет ряд особенностей и ограничений, которые необходимо учитывать. В таких приборах используется метод ультразвукового контактного импеданса (UCI – Ultrasonic Contact Impedance) и метод упругого отскока (динамический). Рассмотрим каждый из них с учетом преимуществ и недостатков.

К таким случаям можно отнести контроль твердости крупногабаритных деталей, измерение без полной разборки узлов и в труднодоступных местах. Эти задачи могут быть решены при помощи малогабаритных твердомеров. Применение этих приборов имеет ряд особенностей и ограничений, которые необходимо учитывать. В таких приборах используется метод ультразвукового контактного импеданса (UCI – Ultrasonic Contact Impedance) и метод упругого отскока (динамический). Рассмотрим каждый из них с учетом преимуществ и недостатков.

1. Метод ультразвукового контактного импеданса

Суть метода заключается в следующем: при калиброванной нагрузке алмазная пирамидка, закрепленная на металлическом стержне, колеблющемся на резонансной частоте, внедряется в материал изделия. Частота колебаний стержня пропорциональна площади отпечатка на объекте контроля, то есть твердости материала. Метод несколько напоминает метод Виккерса [3], только площадь отпечатка оценивается без снятия нагрузки, то есть, совместно с упругой составляющей деформации. Поскольку фиксация датчика на объекте осуществляется рукой, величина рабочей нагрузки небольшая – около 10Н. При такой нагрузке и, соответственно, таком размере отпечатка метод занимает промежуточное положение между методом Виккерса [3] и методом микротвердости [4] по локальности воздействия на объект. Метод позволяет измерять твердость при любом пространственном положении датчика.

Поскольку фиксация датчика на объекте осуществляется рукой, величина рабочей нагрузки небольшая – около 10Н. При такой нагрузке и, соответственно, таком размере отпечатка метод занимает промежуточное положение между методом Виккерса [3] и методом микротвердости [4] по локальности воздействия на объект. Метод позволяет измерять твердость при любом пространственном положении датчика.

2. Метод упругого отскока

Методом упругого отскока определяется значение твердости HL по Либу (в некоторых переводах – Лейбу). Эта величина, введенная в практику измерений в 1978 г., является частным величины скорости отскока ударника к величине скорости удара, умноженным на 1000. В более твердых материалах возникает большая скорость отскока, чем в тех, у которых твердость меньше. Применительно к определенной группе материалов (например, сталь, алюминий и др.), значение HL совпадает со значением твердости, поэтому оно непосредственно и используется.

В ходе проведения испытания ударник с наконечником из твердого сплава приводится в действие пружиной, ударяется о поверхность и отскакивает. Скорости удара и отскока измеряются следующим образом: постоянный магнит, встроенный в тело ударника, проходит через катушку и в процессе своего поступательного и возвратного движения создает электрический ток. Величины возникающих при этом токов пропорциональны скоростям удара и отскока; результаты обрабатываются и представляются на дисплее индикаторного блока в виде значения твердости.

Скорости удара и отскока измеряются следующим образом: постоянный магнит, встроенный в тело ударника, проходит через катушку и в процессе своего поступательного и возвратного движения создает электрический ток. Величины возникающих при этом токов пропорциональны скоростям удара и отскока; результаты обрабатываются и представляются на дисплее индикаторного блока в виде значения твердости.

Для наиболее часто встречающихся материалов разработаны специальные кривые, позволяющие сравнивать полученные значения со стандартными статистическими (по Бринеллю, Роквеллу) и переводить их в эти системы. Метод напоминает метод Шора, только определяется не высота отскока ударника, а отношение величины скорости отскока ударника к величине скорости удара. С использованием поправок, метод позволяет измерять твердость при любом пространственном положении датчика (в отличие от метода Шора).

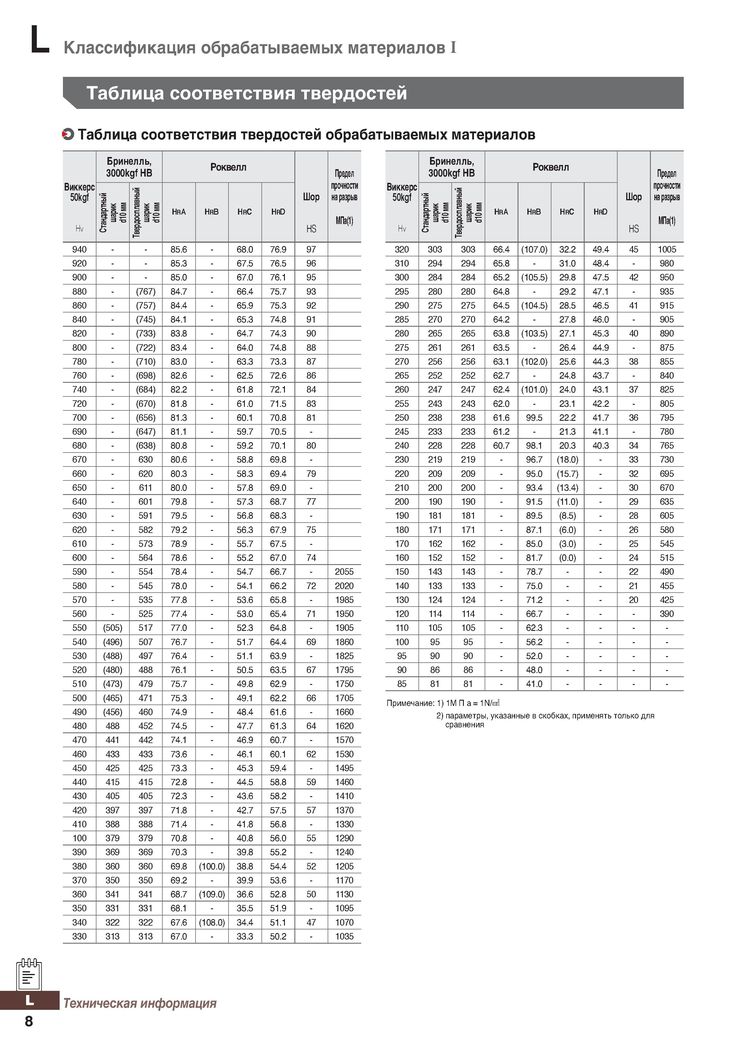

Следует понимать, что сопоставление величины твердости, приведенное, например, в [5], измеренной различными методами и даже одним методом, но с разными параметрами (величина, продолжительность и скорость нагружения, форма, размеры и материал индентора) не является строгим, точным и универсальным. Еще менее точной является оценка прочности сталей (временного сопротивления) по величине твердости. При подобном сопоставлении кроме [6], использующего пересчет по эмпирическому соотношению, близкому к σв = 9,8·0,35·НВ (МПа) [7], используются и другие зависимости. Например, используемая в теплоэнергетике формула σв = 9,8·(0,46·НВ – 22) лучше подходит для низкоуглеродистых сталей с твердостью до 200 НВ (см. рис.1).

Еще менее точной является оценка прочности сталей (временного сопротивления) по величине твердости. При подобном сопоставлении кроме [6], использующего пересчет по эмпирическому соотношению, близкому к σв = 9,8·0,35·НВ (МПа) [7], используются и другие зависимости. Например, используемая в теплоэнергетике формула σв = 9,8·(0,46·НВ – 22) лучше подходит для низкоуглеродистых сталей с твердостью до 200 НВ (см. рис.1).

Эти формулы не единственные и не претендуют на универсальность и точность. В случае измерения твердости переносным прибором происходит двойное сопоставление. Сначала динамическая твердость пересчитывается в НВ, затем во временное сопротивление. При таком “пересчете” перемножаются и коэффициенты корреляции, которые и так существенно меньше 1. Оценка пластических характеристик по твердости (относительного удлинения и сужения, ударной вязкости) обычно не проводится, так как между этими величинами нет корреляционной связи.

2.1. Сравнение основных характеристик датчиков малогабаритных твердомеров

Основные характеристики твердомеров определяют, прежде всего, характеристики датчиков. Наличие развитых сервисных функций только повышает удобство пользования прибором, что немаловажно при большом объеме измерений.

Наличие развитых сервисных функций только повышает удобство пользования прибором, что немаловажно при большом объеме измерений.

Для сравнения были выбраны датчики отечественных динамических твердомеров МЕТ-УД, ТЭМП-3 и ТДМ-2. Ультразвуковой датчик твердомера МЕТ-УД сравнивался с датчиком твердомера MICRODUR фирмы Крауткремер (рис.2).

Рис. 1 Сопоставление твердости и прочности по разным методикам.

Сравнение датчика МЕТ с датчиком к прибору MICRODUR производства КРАУТКРЕМЕР не в пользу МЕТ. В датчике “MICRODUR” применен электрический привод нагружения, обеспечивающий стабильную скорость и время нагружения и значительно уменьшающий случайную составляющую погрешности измерения, в том числе, субъективный человеческий фактор. Датчик МЕТ-УД упрощенный. Такое упрощение требует от оператора хороших навыков, тщательности и аккуратности и приводит к повышенной случайной погрешности измерения.

а) МЕТ-УД; б) MICRODUR

Рис.2. Внешний вид ультразвуковых датчиков.

а) МЕТ-УД; б) MICRODUR

Рис. 3. Поверхность базирования ультразвуковых датчиков.

3. Поверхность базирования ультразвуковых датчиков.

Поверхность базирования датчика MICRODUR выполнена с эластичным нескользящим кольцом, обеспечивающим лучшую фиксацию датчика на объекте (рис.3).

Оба датчика оставляют отпечатки примерно одинакового размера (около 0,1 мм на стали с твердостью 150 НВ), то есть, имеют примерно одинаковые рабочие нагрузки.

В названии немецкого прибора присутствует слово “микро”, напоминающее, что нагрузка и размер отпечатка приближаются к способу микротвердости [4], значительно ограничивая область применения “вслепую”, без оценки микроструктуры и точности позиционирования на объекте. Производитель МЕТ-УД ограничивает только измерение твердости чугуна и, в качестве преимущества метода, указывает возможность использования этого датчика (метода) для тонкостенных конструкций (в том числе трубопроводов). Для термически упрочненных объектов с априори мелкозернистой, однородной микроструктурой (мартенсит, бейнит) проблем не предвидится, а даже для феррито-перлитной структуры возможны ограничения применения. Рассмотрим углеродистую сталь (0,1-0,2 % углерода характерно для сварных конструкций). По правилам (законам) Н. С. Курнакова известно, что твердость феррита составляет около 100 НВ, перлита -200 НВ. Твердость феррито-перлитной структуры линейно увеличивается от 100 до 200НВ пропорционально доле перлита в микроструктуре. При заявленной погрешности ± 10 НВ необходимо иметь чувствительность не менее 5 НВ, что соответствует 5 % изменению доли перлитной составляющей. То есть, минимальное количество зерен в отпечатке (при равномерном распределении структурных составляющих и одинаковой деформации под воздействием индентора) – 20. Учитывая пирамидальную форму отпечатка и, соответственно, неоднородность деформации на площади отпечатка, удвоим это число (а можно и утроить). Как указывалось выше, размер отпечатка – 0,1 мм на стали с твердостью 150 НВ, то есть, площадь – 0,01 мм2, это соответствует 4000 зерен на мм2. В [8], таблица 1, среднему значению 4096 зерен на мм2 соответствует зерно №9.

Рассмотрим углеродистую сталь (0,1-0,2 % углерода характерно для сварных конструкций). По правилам (законам) Н. С. Курнакова известно, что твердость феррита составляет около 100 НВ, перлита -200 НВ. Твердость феррито-перлитной структуры линейно увеличивается от 100 до 200НВ пропорционально доле перлита в микроструктуре. При заявленной погрешности ± 10 НВ необходимо иметь чувствительность не менее 5 НВ, что соответствует 5 % изменению доли перлитной составляющей. То есть, минимальное количество зерен в отпечатке (при равномерном распределении структурных составляющих и одинаковой деформации под воздействием индентора) – 20. Учитывая пирамидальную форму отпечатка и, соответственно, неоднородность деформации на площади отпечатка, удвоим это число (а можно и утроить). Как указывалось выше, размер отпечатка – 0,1 мм на стали с твердостью 150 НВ, то есть, площадь – 0,01 мм2, это соответствует 4000 зерен на мм2. В [8], таблица 1, среднему значению 4096 зерен на мм2 соответствует зерно №9. То есть, метод с заявленной погрешностью работает на конструкционной стали с зерном более мелким, чем №9 (№10–14). Зерно № 7 – 8 – не редкость в стальном прокате, еще хуже может быть ситуация с поковками и отливками, где и размер зерна и неоднородность структуры значительно выше. На лицо явное недокументированное ограничение применимости метода.

То есть, метод с заявленной погрешностью работает на конструкционной стали с зерном более мелким, чем №9 (№10–14). Зерно № 7 – 8 – не редкость в стальном прокате, еще хуже может быть ситуация с поковками и отливками, где и размер зерна и неоднородность структуры значительно выше. На лицо явное недокументированное ограничение применимости метода.

2.2. Сравнение динамических датчиков

Российские производители не приводят основных характеристик датчиков, поэтому необходимо снять их самостоятельно. Для этого надо измерить диаметры шариков, массы ударников и их среднюю скорость. Для приближенного определения средней скорости необходимо записать электрические сигналы датчиков и проанализировать их.

2.2.1 Сравнение диаметров шариков

Различие диаметров шариков представлено на рис. 4

МЕТ, ТЭМП ТДМ

Рис. 4. Сравнение диаметров шариков

Отношение диаметров шариков составляет

DМЕТ, ТЭМП/DТДМ ≈ 0,67.

Диаметры шариков датчиков твердомеров МЕТ-УД и ТЭМП-3 составляют 2,0 мм, твердомера ТДМ-2 – 3,0 мм.

2.2.2. Сигналы датчиков

Сигналы датчиков снимались при помощи компьютерного осциллографа. Датчики устанавливались на массивную стальную плиту твердостью 150 НВ.

Осциллограммы представлены на рис. 5-7.

Рис. 5. Сигнал датчика твердомера МЕТ-УД.

Интервал времени между импульсами – τ = 58 мс

Рис. 6. Сигнал датчика твердомера ТДМ-2.

Интервал времени между импульсами – τ = 37 мс

Рис. 7. Сигнал датчика твердомера ТЭМП-3.

Интервал времени между импульсами – τ = 69 мс

Сглаженный пик импульса отскока датчика МЕТ может вызывать дополнительную нестабильность показаний. Разная полярность и амплитуда – конструктивная особенность, учитываемая электронными блоками твердомеров.

2.2.3. Сравнение энергии удара (упрощенно)

Анализ сигналов позволяет определить время пролета ударника от середины катушки до поверхности объекта контроля и отскока до середины катушки. Приняв, что положение середины катушки соответствует свободному ходу ударника, среднюю скорость ударника определим по формуле:

Энергию удара можно определить по формуле для кинетической энергии

Скорость в момент удара v максимальна и составляет с учетом расходования энергии на пластическую деформацию около 4·vср то есть,

Такое упрощение не позволяет точно рассчитать энергию удара, но, с учетом того, что измерения проводились на одном образце, отношение энергий различных датчиков определяется корректно.

Результаты измерений и расчетов приведены в таблице 1.

Таблица 1. Основные характеристики датчиков твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Диаметр шарика, D, мм | 2,0 | 2,0 | 3,0 |

| Масса ударника, m, г | 7,0 | 8,2 | 5,5 |

| Полный ход ударника, S, мм | 20 | 30 | 30 |

| Свободный ход ударника, S0, мм | 8 | 15 | 12 |

| Время между импульсами, τ, мс | 58 | 69 | 37 |

| Средняя скорость ударника, v, м/с | 0,28 | 0,43 | 0,69 |

| Энергия удара, E, мДж | 4,4 | 12,1 | 20,9 |

Энергию удара можно также оценить по характеристикам пружин:

Потенциальная энергия ударника составляет:

Полная энергия:

где α – угол между осью датчика и нормалью к поверхности Земли.

Отношение Еу/Еп определяет величину поправки на изменение пространственного положения датчика.

Результаты измерений и расчетов приведены в таблице 2.

Таблица 2. Основные характеристики пружин датчиков твердомеров

| Характеристики |

МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Усилие взведенной пружины, Р, Н | 1,7 | 3,1 | 4,5 |

| Полный ход ударника, S, мм | 20 | 30 | 30 |

| Свободный ход ударника, S0, мм | 8 | 15 | 12 |

Потенц. энергия пружины, Eп, мДж энергия пружины, Eп, мДж |

10,2 | 23,25 | 40,5 |

| Потенц. энергия ударника, Eу, мДж | 1,40 | 2,46 | 1,65 |

| Eу / Eп | 0,137 | 0,105 | 0,041 |

Как видно из приведенных результатов, энергия удара датчиков твердомеров отличается более чем в 4 раза, причем производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод. Если обратиться к [1], то обнаружится что результаты измерений твердости по Бринеллю при различных условиях испытаний записываются с соответствующими дополнениями (диаметр шарика, нагрузка, время). Те же данные приводятся и на мерах твердости, а в этом косвенном методе такие большие вольности, которые могут привести к различным результатам измерений на реальных объектах при одинаковых показаниях на мерах твердости.

2.2.4. Анализ граничных условий применимости

Понятно, что датчики с различной энергией удара должны иметь разные, обоснованные границы применимости. Паспортные границы применимости приведены в табл. 3.

Таблица 3. Паспортные границы применимости твердомеров

| Характеристики | МЕТ-УД | ТЭМП-3 | ТДМ-2 |

| Шероховатость поверхности, Ra, мкм | 3,2 | 2,5 | 2,5 |

| Минимальный радиус кривизны, мм | 10 | 15 | 15 |

| Минимальная масса объекта контроля, кг | 3 | 1,5 | 3 |

| Минимальная толщина объекта контроля, мм | 12 | 6 | 10 |

| Поправка на положение датчика | нет | есть | есть |

Логично предположить, что датчик с минимальной энергией удара (МЕТ-УД) должен иметь меньшие пределы по минимальной массе и толщине объекта контроля. Возможно, искусственное увеличение этих границ является маркетинговым ходом, цель которого – привлечение внимания к универсальному твердомеру, использующему два метода измерения твердости. Отсутствие поправки на пространственное положение датчика вызывает недоумение, так как влияние изменения пространственного положения для этого датчика максимально. Шероховатость поверхности R

Возможно, искусственное увеличение этих границ является маркетинговым ходом, цель которого – привлечение внимания к универсальному твердомеру, использующему два метода измерения твердости. Отсутствие поправки на пространственное положение датчика вызывает недоумение, так как влияние изменения пространственного положения для этого датчика максимально. Шероховатость поверхности R

Выводы

1. Малогабаритные твердомеры, удобные и незаменимые при решении ряда задач измерения твердости, имеют ряд недокументированных ограничений и особенностей применения.

2. Энергия удара датчиков трех отечественных динамических твердомеров отличается более чем в 4 раза, причем, производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод.

Это, вероятно, следствие отсутствия стандарта на метод.

3. Динамические датчики с высокой энергией удара (ТДМ-2) имеют некоторое преимущество при контроле конструкционных сталей и сварных соединений. Применение датчиков с низкой энергией удара целесообразно для более тонкостенных и легких объектов, тонких слоев, либо когда нежелательны большие отпечатки на объекте. В других случаях применение датчиков с низкой энергией удара может привести к необходимости увеличения числа замеров для усреднения результатов и излишней чувствительности к наклепу поверхностного слоя, возможному при подготовке поверхности и к изменению пространственного положения.

4. При обнаружении нехарактерных значений твердости отдельных точек необходимо проводить дополнительные измерения вблизи (3… 5 мм) от выпавшей точки, так как причиной может быть не только промах при измерении, но и неоднородности объекта контроля.

5. Диаметр отпечатка от динамических датчиков на стали с твердостью 150 НВ составляет около 0,50 мм для твердомера МЕТ-УД и 0,82 мм для ТДМ-2. Учитывая малую площадь контакта с объектом, при значительной структурной и химической неоднородности объектов контроля (поковки, отливки), превышающей или сравнимой с размером отпечатка, необходимо использовать приборы с большим диаметром шарика и, соответственно, большей энергией удара. Более простое и эффективное решение при единичных измерениях – использование метода Польди [9].

Учитывая малую площадь контакта с объектом, при значительной структурной и химической неоднородности объектов контроля (поковки, отливки), превышающей или сравнимой с размером отпечатка, необходимо использовать приборы с большим диаметром шарика и, соответственно, большей энергией удара. Более простое и эффективное решение при единичных измерениях – использование метода Польди [9].

6. Существует диапазон толщины и микроструктуры, в котором использование датчиков с рассмотренными параметрами не обеспечивает корректного подхода к измерению твердости: конструкция имеет недостаточную жесткость для применения динамического датчика, а малая нагрузка импедансного датчика определяет излишнюю локальность зоны воздействия.

7. Для широкого спектра задач контроля твердости целесообразно иметь малогабаритный твердомер не только поддерживающий импедансный и динамический методы. Желательно еще иметь набор датчиков с разными характеристиками – энергией удара и диаметром шарика для динамического датчика и рабочей нагрузкой для импедансного датчика.

8. В случае возникновения разногласий при измерении твердости малогабаритными твердомерами, необходимо сравнивать характеристики датчиков, а в качестве арбитражных методов использовать классические методы измерения твердости.

Литература

1. ГОСТ 9012 – 59 Металлы и сплавы. Методы определения твердости по Бринеллю.

2. ГОСТ 9013 – 59 Металлы и сплавы. Методы определения твердости по Роквеллу.

3. ГОСТ 2999 – 75 Металлы и сплавы. Методы определения твердости по Виккерсу.

4. ГОСТ 4950 – 76 Измерение микротвердости вдавливанием алмазных наконечников.

5. ОСТ5. 9287 – 78 Детали стальные изделий судового машиностроения и приборостроения, термически обработанные. Технические требования, правила приемки и методы испытаний.

6. ГОСТ 22761 – 77 Металлы и сплавы. Методы определения твердости по Бринеллю переносными твердомерами статического действия.

7. Испытание материалов. Справочник под ред. Х. Блюменауэра пер. с нем. 1979., 448 с. М. «Металлургия»

8. ГОСТ 5639 – 82 Стали и сплавы. Метод выявления и определения величины зерна.

ГОСТ 5639 – 82 Стали и сплавы. Метод выявления и определения величины зерна.

9. ГОСТ18661 – 73 Сталь. Измерение твердости методом ударного отпечатка.

10. В. С. Золотаревский. Механические свойства металлов. 1983., 350 с. М. «Металлургия»

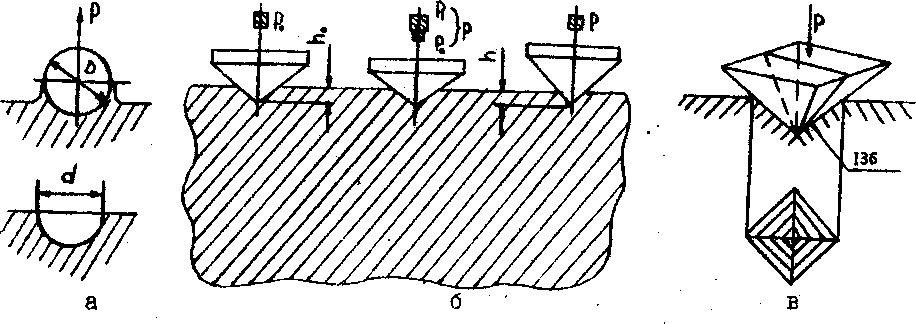

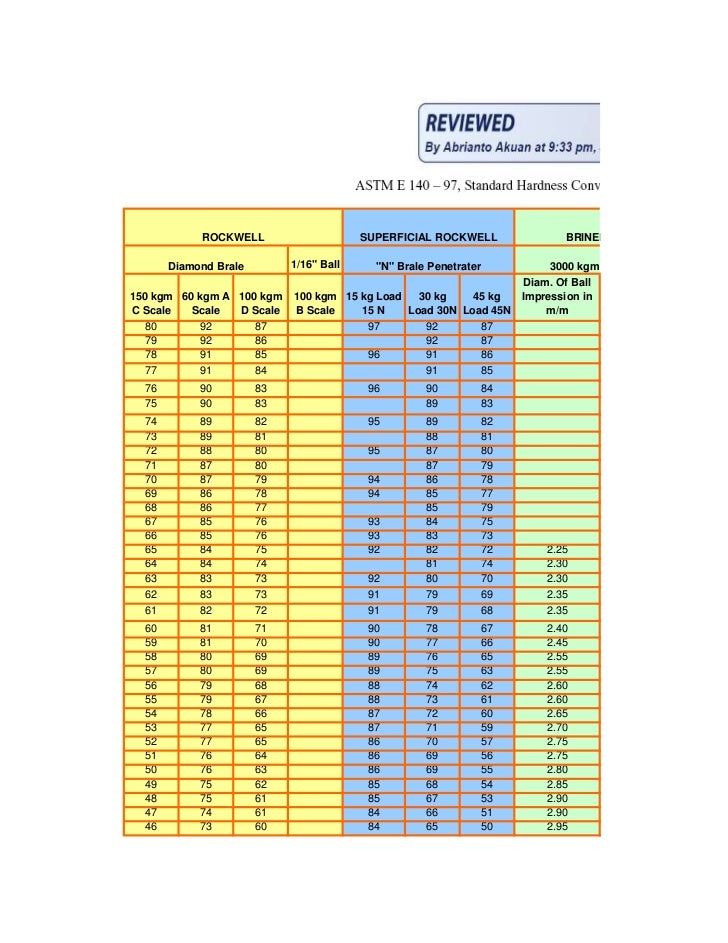

Тесты на твердость по Бринеллю, Роквеллу и Виккерсу: объяснение различий

Тесты на твердость металлов имеют решающее значение для инженеров, металлургов и производителей во многих отраслях промышленности, от автомобильной до нефтегазовой и аэрокосмической, и это лишь некоторые из них. Проведение испытания на твердость является важным шагом в оценке металлических деталей и определении различных свойств конкретного металла. Металл, прошедший или не прошедший тест, поможет определить дизайн продукта, производственный процесс и инновации. Существует множество различных металлов и сплавов и различных применений этих материалов. Различные тестовые шкалы используются, чтобы помочь инженерам в выборе подходящих металлов и твердости для их конкретного применения. Сегодня наиболее широко используются три метода: Бринелля, Роквелла и Виккерса.

Сегодня наиболее широко используются три метода: Бринелля, Роквелла и Виккерса.

Испытание на твердость по Бринеллю

Предложено J.A. Бринелля в 1900 году, тест на твердость по Бринеллю был первым стандартизированным тестом на твердость, который использовался до сих пор. В этом испытании на металлическую поверхность наносят удар стальным шариком диаметром от 1 до 10 мм или, совсем недавно, шариком из карбида вольфрама при больших нагрузках до 3000 кг. Диаметр полученного оттиска измеряют с помощью микроскопа с малым увеличением. Метод Бринелля определяет твердость металлических материалов при вдавливании, поэтому он не используется для полностью закаленных или тонких материалов. Тест Бринелля используется для материалов с крупным зерном или грубых материалов, поверхность которых слишком шероховатая, чтобы ее можно было проверить другими методами. Основным недостатком теста Бринелля является то, что в образцах остаются более крупные постоянные углубления, а тест выполняется медленнее, чем другие тесты.

Измерение твердости по Роквеллу

Измерение твердости по Роквеллу, вероятно, является наиболее известным и широко используемым измерителем твердости. Он был разработан профессором Полом Людвиком в Вене и популяризирован в 1914 году двумя братьями Стэнли и Хью Роквеллами, которые работали в производственной компании в Бристоле, штат Коннектикут. Тест Роквелла является менее разрушительной альтернативой тесту Бринелля, поскольку в нем используется меньший индентор. Это самый простой и недорогой тест на твердость, потому что он требует минимальной подготовки материала. В отличие от испытания на твердость по Бринеллю, испытание на твердость по Роквеллу также можно использовать для многих типов закаленных материалов. Неудивительно, что испытание на твердость по Роквеллу является одним из наиболее часто используемых методов измерения твердости металлов.

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу, также известное как микро- или макроопределение твердости по Виккерсу, было разработано в 1924 году в Vickers Ltd, британском инженерном конгломерате. Этот тест проводится с меньшей силой и большей точностью, чем тесты Бринелля или Роквелла. В нем используется алмазный индентор еще меньшего размера, чем в машине Роквелла. В тесте Виккерса используется оптическая система, позволяющая увеличить целевую область материала. Это позволяет тестировщику сосредоточиться на микроэлементах на поверхности и обеспечивает более точный и точечный тест. Тем не менее, материал должен быть подготовлен и отполирован намного больше, чем другие тесты. Использование оптической системы делает ее более дорогой и медленно работающей машиной, чем тестеры Роквелла или Бринелля. Уровень точности, обеспечиваемый тестом на твердость по Виккерсу, не требуется для каждого применения. Поэтому важно понимать требования к качеству, прежде чем переплачивать за этот тип тестирования.

Этот тест проводится с меньшей силой и большей точностью, чем тесты Бринелля или Роквелла. В нем используется алмазный индентор еще меньшего размера, чем в машине Роквелла. В тесте Виккерса используется оптическая система, позволяющая увеличить целевую область материала. Это позволяет тестировщику сосредоточиться на микроэлементах на поверхности и обеспечивает более точный и точечный тест. Тем не менее, материал должен быть подготовлен и отполирован намного больше, чем другие тесты. Использование оптической системы делает ее более дорогой и медленно работающей машиной, чем тестеры Роквелла или Бринелля. Уровень точности, обеспечиваемый тестом на твердость по Виккерсу, не требуется для каждого применения. Поэтому важно понимать требования к качеству, прежде чем переплачивать за этот тип тестирования.

Все три метода определения твердости имеют свои сильные и слабые стороны и хорошо подходят для различных типов материалов. Одно можно сказать наверняка: растущие инновации и стремление к более высокому качеству увеличили спрос на твердомеры и испытательные блоки.

Одна относительно недавняя тенденция включает использование портативных тестеров. «Портативные измерители твердости — это еще одна тенденция, поскольку они будут продолжать развиваться и совершенствоваться, чтобы эффективно справляться с большим количеством приложений» (журнал «Качество», выпуск за февраль 2020 г. https://www.qualitymag.com/articles/9).5907-испытание-на-твердость-меняет-со-временем).

Metallurgical Supply Company (METSUCO) уже более 30 лет является ведущим поставщиком машин и блоков для определения твердости. Мы обслуживаем не только такие отрасли, как нефтегазовая, аэрокосмическая, автомобильная и тяжелая промышленность, но также университеты и лаборатории по тестированию качества. Позвоните по телефону 713-827-0700 или напишите по адресу [email protected].

Приобретите наши твердомеры

Что такое измерения твердости по Бринеллю и Роквеллу?

30 июня 2021 г. 30 июня 2021 г. | 10:08

Различные тесты были разработаны для оценки физических характеристик металлов. Испытания на растяжение используются для определения прочности, испытания на удар используются для определения ударной вязкости, а испытания на изгиб используются для определения пластичности. Но как измерить прочность металлического сплава? В этой статье рассматриваются две наиболее популярные формы испытаний на твердость: испытания на твердость по Бринеллю и испытания на твердость по Роквеллу.

Испытания на растяжение используются для определения прочности, испытания на удар используются для определения ударной вязкости, а испытания на изгиб используются для определения пластичности. Но как измерить прочность металлического сплава? В этой статье рассматриваются две наиболее популярные формы испытаний на твердость: испытания на твердость по Бринеллю и испытания на твердость по Роквеллу.

Способность металла или металлического сплава сопротивляться пластической деформации в определенной локализованной области, а не в общем месте, называется твердостью. Это также сопротивление металла вмятинам, царапинам или истиранию.

Твердость является важной характеристикой, поскольку способность металла сопротивляться износу прямо пропорциональна его твердости. В пределах определенного типа металла уровни твердости могут варьироваться в зависимости от легирующих элементов, термической обработки, деформационного упрочнения и других используемых процессов упрочнения.

Из-за различий в твердости металлов и даже внутри семейства металлов были разработаны методы измерения твердости, такие как твердость по Бринеллю и твердость по Роквеллу, чтобы обеспечить общее понимание уровней твердости.

Твердость по Бринеллю — это шкала, которая присваивает числовое значение уровню твердости материала. ASTM E10 подробно определяет процедуру проведения теста на твердость по Бринеллю. Сертифицированный индентор Бринелля прижимается к металлу под определенной нагрузкой в течение заданного промежутка времени для проведения испытания. Все это описано для того, чтобы ограничить возможность изменения методики эксперимента, влияющей на результаты. Для сталей и других сопоставимых материалов индентор обычно представляет собой шарик из закаленной стали диаметром 10 мм с усилием 3000 кг.

Тест несколько различается в зависимости от того, мягче или жестче материал. После приложения напряжения к металлу индентор извлекают и с помощью микроскопа измеряют ширину образовавшегося отпечатка. Затем можно использовать шкалу твердости по Бринеллю для перевода измерения вдавливания в значение твердости по Бринеллю.

Затем можно использовать шкалу твердости по Бринеллю для перевода измерения вдавливания в значение твердости по Бринеллю.

Твердость по Роквеллу аналогична твердости по Бринеллю и используется для определения численной твердости материала. Для этого используются тест на твердость по Роквеллу и шкала твердости по Роквеллу. ASTM E18 определяет конкретную процедуру. В испытаниях на твердость по Роквеллу, как и в испытаниях на твердость по Бринеллю, используется индентор заданного размера, приложенный с заданной силой в течение определенного периода времени. Используя шкалу твердости Роквелла, измерение вдавливания преобразуется в значение твердости по Роквеллу.

В чем разница между тестами Роквелла и Бринелля? Несмотря на сходство этих двух тестов, между ними есть несколько важных отличий, перечисленных ниже: алмазный конус.

Тест Роквелла определяет глубину вмятины, тогда как тест Бринелля определяет ее ширину. Предварительная нагрузка используется в испытаниях на твердость по Роквеллу для создания нулевого положения перед приложением основной нагрузки. Затем основная нагрузка удаляется, оставляя только предварительную нагрузку. Затем испытательное оборудование Rockwell измеряет пройденное расстояние.

Предварительная нагрузка используется в испытаниях на твердость по Роквеллу для создания нулевого положения перед приложением основной нагрузки. Затем основная нагрузка удаляется, оставляя только предварительную нагрузку. Затем испытательное оборудование Rockwell измеряет пройденное расстояние.

Также стоит отметить, что шкалы преобразования твердости по Роквеллу и по Бринеллю не совпадают и не должны использоваться взаимозаменяемо.

Почти во всех отраслях промышленности используются тесты на твердость по Бринеллю и Роквеллу. Они важны для определения того, будут ли металлы и другие материалы противостоять вдавливанию, истиранию, царапинам и другим видам износа в конкретном приложении. Материалы для поршней двигателей, лопаток реактивных турбин, корпусов кораблей, бронзового крепежного оборудования, колес железнодорожных вагонов и многих других компонентов, которые могут подвергаться износу, — это лишь несколько примеров.