Твердость по роквеллу сталь 45: ГОСТ, химический состав, свойства качественного углеродистого сплава, отличие от 40х, и для каких деталей применяют, зачем легируют?

alexxlab | 17.05.2023 | 0 | Разное

Сталь марки 45 – ГОСТ, твердость, характеристики, расшифровка, термообработка, применение

Характеристики стали

| Марка стали | 45 |

|---|---|

| Классификация | Сталь конструкционная углеродистая качественная |

| Заменители | 40Х, 50, 50Г2 |

| Назначение | вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. |

FAQ

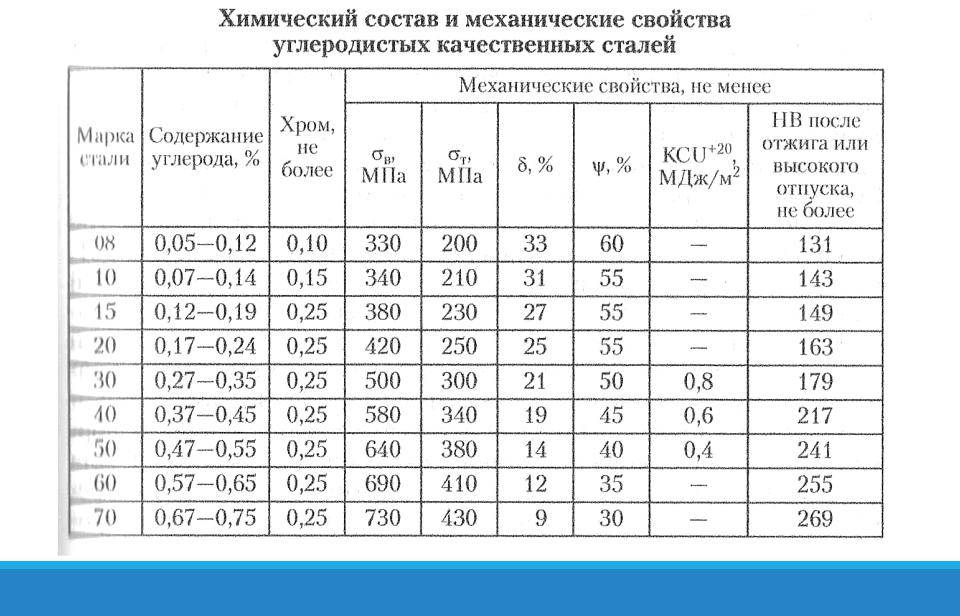

Конструкционные качественные углеродистые стали обозначаются двузначными числами, указывающими на содержание углерода в сотых долях процента, т.е. сталь 45 – это 0,45% углерода, а остальное железо (Fe).

Плотность (ρ) стали 45 при T=20 °С равна 7826 кг/м3

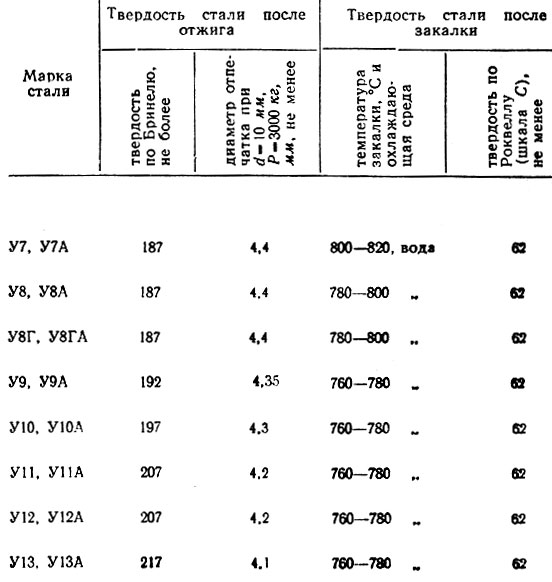

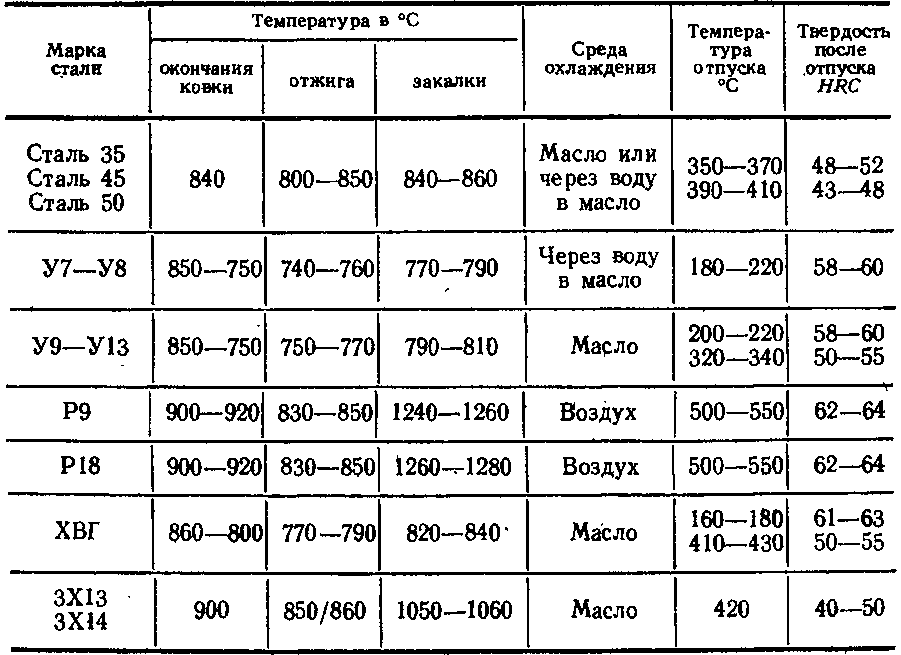

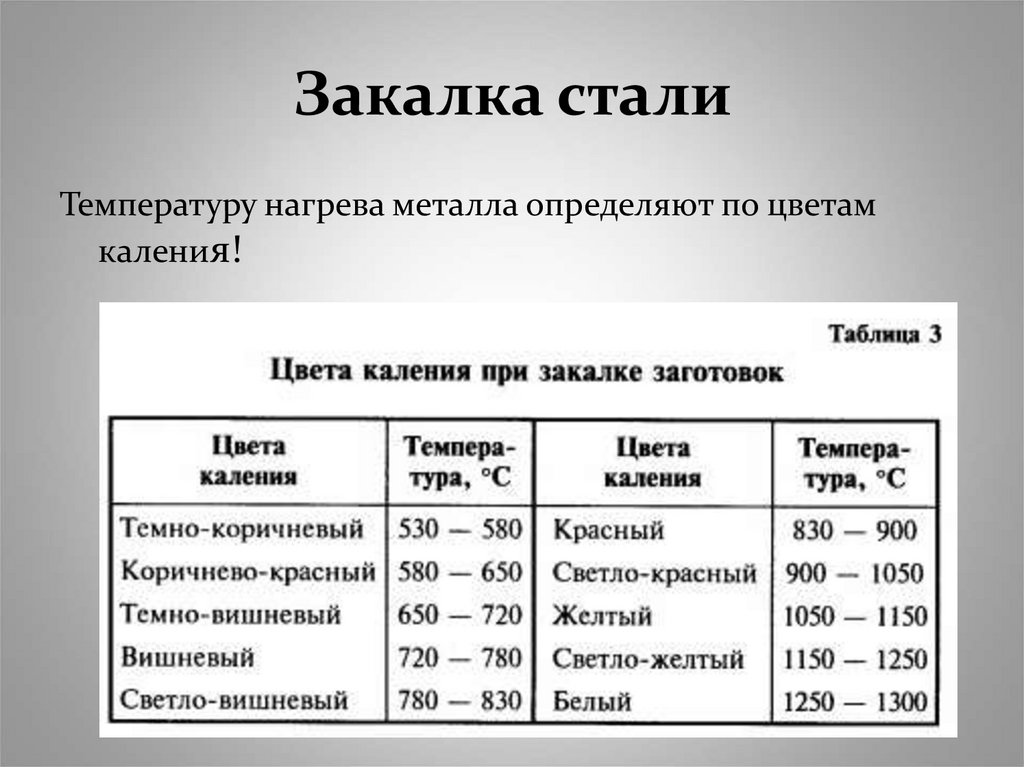

По ГОСТ 1080-2013 термообработка материала осуществляется:

- нормализация – T = 860 °С, охлаждение на воздухе

- закалка – T = 860 °С, охлаждение в воде или масле

- поверхностная закалка с нагревом ТВЧ T = 840-880 °С и низкий отпуск, охлаждение в воде – твердость поверхности 40-56 HRC

- отпуск – T = 550-600 °С, охлаждение на воздухе

Среднеуглеродистые стали чувствительны к концентрации напряжений, склонны к образованию трещин в угловых швах, в изделиях с большой жесткостью, в первых многослойных швах, при неправильно выбранном тепловом режиме сварки и т. д. В связи с этими особенностями возникает необходимость в дополнительном подогреве среднеуглеродистых сталей при сварке (для листов толщиной до 15 мм достаточна температура подогрева 100 °С, для листов большей толщины – 200°С), в

д. В связи с этими особенностями возникает необходимость в дополнительном подогреве среднеуглеродистых сталей при сварке (для листов толщиной до 15 мм достаточна температура подогрева 100 °С, для листов большей толщины – 200°С), в

Коэффициент Пуассона (μ) углеродистых сталей 0,24 -0,28.

Химический состав стали 45

| Элемент | Массовая доля, % |

|---|---|

| C | 0,42 – 0,5 |

| Si | 0,17 – 0,37 |

| Mn | 0,5 – 0,8 |

| Ni | до 0,25 |

| S | до 0,04 |

| P | до 0,035 |

| Cr | до 0,25 |

| Cu | до 0,25 |

| As | до 0,08 |

| Fe | ~97 |

Примечания.

По ТУ 108.11.890–87 содержание Cr, Ni и Cu – не более 0,40%.

По ГОСТ 1050–88 в стали, предназначенной для изготовления патентированной проволоки, массовая доля элементов должна быть следующей: Mn 0,30–0,60%, Ni — не более 0,15%, Cr — не более 0,15%, Cu — не более 0,20%, S и P — соответственно требованиям стандартов на проволоку, но не превышать 0,040% S и P — не более 0,035%; в прокате, заготовках, поковках и изделиях дальнейшего передела допускаются отклонения по химическому составу: C ± 0,01%; Si ± 0,02%, Mn ± 0,03; P + 0,005%.

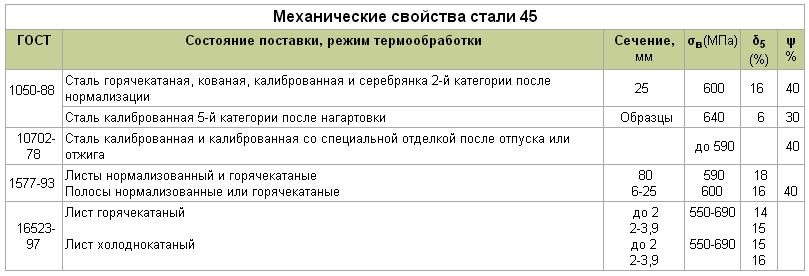

Механические свойства

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σв, МПа | δ5, % | ψ, % |

|---|---|---|---|---|---|

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 |

| Сталь калиброванная 5-й категории после нагартовки | Образцы | 640 | 6 | 30 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | до 590 | 40 | ||

| 1577-93 | Листы нормализованный и горячекатаные Полосы нормализованные или горячекатаные | 80 6-25 | 590 600 | 18 16 | 40 |

| 16523-97 | Лист горячекатаный | до 2 2-3,9 | 550-690 | 14 15 | |

| Лист холоднокатаный | до 2 2-3,9 | 550-690 | 15 16 |

Механические свойства при Т=20 °С

| Сортамент | Размер, мм | Напряжение | σв, МПа | σT, МПа | δ5, % | ψ, % | KCU, кДж/м2 | Термообработка |

|---|---|---|---|---|---|---|---|---|

| Трубы, ГОСТ 8731-87 | 588 | 323 | 14 | |||||

Пруток калиброван. , ГОСТ 10702-78 , ГОСТ 10702-78 | 590 | 40 | Отжиг | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 600 | 355 | 16 | 40 | Нормализация | ||

| Прокат нагартован., ГОСТ 1050-88 | 640 | 6 | 30 | |||||

| Прокат отожжен., ГОСТ 1050-88 | 540 | 13 | 40 | |||||

| Лента отожжен., ГОСТ 2284-79 | 440-690 | 14 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 690-1030 | |||||||

| Полоса, ГОСТ 1577-93 | 6 – 60 | 600 | 355 | 16 | 40 | Нормализация |

Механические свойства поковок

| Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, кДж/м2 | НВ, не более |

|---|---|---|---|---|---|---|---|

| Нормализация | 100-300 300-500 500-800 | 245 | 470 | 19 17 15 | 42 34 34 | 39 34 34 | 143-179 |

| до 100 100-300 | 275 | 530 | 20 17 | 40 38 | 44 34 | 156-197 | |

Закалка. Отпуск Отпуск | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Нормализация Закалка. Отпуск | до 100 100-300 300-500 | 315 | 570 | 17 14 12 | 38 35 30 | 39 34 29 | 167-207 |

| до 100 100-300 до 100 | 345 345 395 | 590 590 620 | 18 17 17 | 45 40 45 | 59 54 59 | 174-217 174-217 187-229 |

Механические свойства в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, кДж/м2 | HB, не более |

|---|---|---|---|---|---|---|

Закалка 850 °С, вода. Образцы диаметром 15 мм. Образцы диаметром 15 мм. | ||||||

| 450 500 550 600 | 830 730 640 590 | 980 830 780 730 | 10 12 16 25 | 40 45 50 55 | 59 78 98 118 | |

| Закалка 840 °С, Диаметр заготовки 60 мм. | ||||||

| 400 500 600 | 520-590 470-820 410-440 | 730-840 680-770 610-680 | 12-14 14-16 18-20 | 46-50 52-58 61-64 | 50-70 60-90 90-120 | 202-234 185-210 168-190 |

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, кДж/м2 |

|---|---|---|---|---|---|

| Нормализация | |||||

| 200 300 400 500 600 | 340 255 225 175 78 | 690 710 560 370 215 | 20 22 21 23 33 | 36 44 65 67 90 | 64 66 55 39 59 |

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

| 700 800 900 1000 1100 1200 | 140 64 54 34 22 15 | 170 110 76 50 34 27 | 43 58 62 72 81 90 | 96 98 100 100 100 100 | |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, кДж/м2 |

|---|---|---|---|---|---|

Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. Образцы вырезались из центра заготовок. | |||||

| 15 30 75 100 | 640 540 440 440 | 780 730 690 690 | 16 15 14 13 | 50 45 40 40 | 98 78 59 49 |

Предел выносливости

| σ-1, МПА | θ-1, МПА | Состояние стали |

|---|---|---|

| 245 421 231 331 | 157 | σ0,2=310 МПа, σв =590 МПа σ0,2=680 МПа, σв =880 МПа σ0,2=270 МПа, σв =520 МПа σ0,2=480 МПа, σв =660 МПа |

Ударная вязкость

| Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С | Состояние поставки |

|---|---|---|---|---|

| Пруток диаметром 25 мм | ||||

| 14-15 42-47 49-52 110-123 | 10-14 27-34 37-42 72-88 | 5-14 27-31 33-37 36-95 | 3-8 13 29 31-63 | Горячекатаное состояние Отжиг Нормализация Закалка.  Отпуск Отпуск |

| Пруток диаметром 120 мм | ||||

| 42-47 47-52 76-80 112-164 | 24-26 32 45-55 81 | 15-33 17-33 49-56 80 | 12 9 47 70 | Горячекатаное состояние Отжиг Нормализация Закалка. Отпуск |

Твердость сортамента

| Трубы ГОСТ 8731-87 | HB 10-1 = 207 МПа |

| Прокат горячекатанный ГОСТ 1050-88 | HB 10-1 = 229 МПа |

| Прокат калиброванный нагартованный ГОСТ 1050-88 | HB 10-1 = 241 МПа |

| Прокат калиброванный отожженный ГОСТ 1050-88 | HB 10-1 = 207 МПа |

| Прокат горячекатанный отожженный ГОСТ 1050-88 | HB 10-1 = 197 МПа |

Физические свойства

| T, °С | E 10-5, МПа | α 106, 1/Град | λ, Вт/(м·град) | ρ, кг/м3 | C, Дж/(кг·град) | R 109, Ом·м |

|---|---|---|---|---|---|---|

| 20 | 2 | 7826 | ||||

| 100 | 2. 01 01 | 11.9 | 48 | 7799 | 473 | |

| 200 | 1.93 | 12.7 | 47 | 7769 | 494 | |

| 300 | 1.9 | 13.4 | 44 | 7735 | 515 | |

| 400 | 1.72 | 14.1 | 41 | 7698 | 536 | |

| 500 | 14.6 | 39 | 7662 | 583 | ||

| 600 | 14.9 | 36 | 7625 | 578 | ||

| 700 | 15.2 | 31 | 7587 | 611 | ||

| 800 | 27 | 7595 | 720 | |||

| 900 | 26 | 708 |

Температура критических точек

| Критическая точка превращения перлита в аустенит” tabindex=”0″>Ac1 | Ac3(Acm) | Ar1(Arcm) | Ar3 | Mn |

|---|---|---|---|---|

| 730 | 755 | 690 | 780 | 350 |

Технологические свойства

| Свариваемость: | ” tabindex=”0″>трудносвариваемая |

|---|---|

| Способы сварки: | Ручная дуговая и контактная сварка. Необходимы подогрев и последующая термообработка |

| Обрабатываемость резанием: | В горячекатаном состоянии при 196–202 HB и σв = 650 Н/мм2 Kv = 1,0 (твердый сплав), Kv = 0,7 (быстрорежущая сталь) |

| Флокеночувствительность: | малочувствительна |

| Склонность к отпускной хрупкости: | не склонна |

| Ковка: | температура ковки, °С – начала 1250, конца 800. Слитки и заготовки сечением до 400 мм охлаждаются на воздухе |

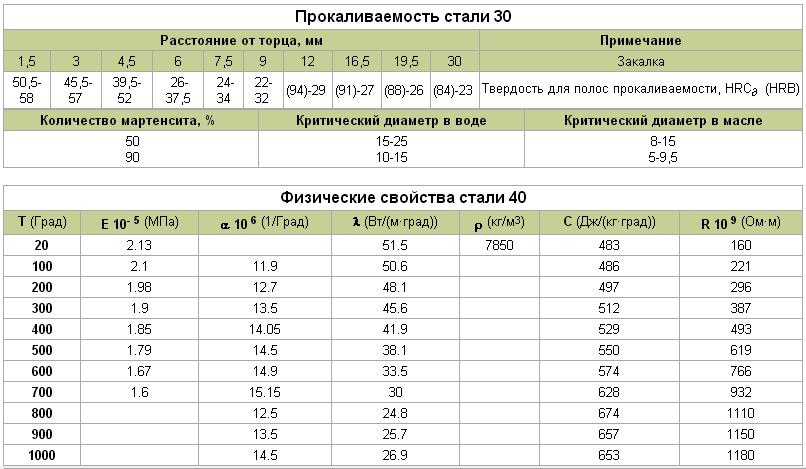

Прокаливаемость

| Расстояние от торца, мм | Примечание | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 12 | 16,5 | 24 | 30 | Закалка 860 °С |

| 50,5-59 | 41,5-57 | 29-54 | 25-42,5 | 23-36,5 | 22-33 | 20-31 | 29 | 26 | 24 | Твердость для полос прокаливаемости, HRC |

Микроструктура

Зарубежные аналоги

| Страна | Стандарт | Марка |

|---|---|---|

| США | – | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Германия | DIN, WNr | 1. 0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Япония | JIS | S45C, S48C, SWRCh55K, SWRCh58K |

| Франция | AFNOR | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 |

| Англия | BS | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Евросоюз | EN | 1.1191, 2C45, C45, C45E, C45EC, C46 |

| Италия | UNI | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | NBN | C45-1, C45-2, C46 |

| Испания | UNE | C45, C45E, C45k, C48k, F.114, F.1140, F.1142 |

| Китай | GB | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | SS | 1650, 1672 |

| Болгария | BDS | 45, C45, C45E |

| Венгрия | MSZ | A3, C45E |

| Польша | PN | 45 |

| Румыния | STAS | OLC45, OLC45q, OLC45X |

| Чехия | CSN | 12050, 12056 |

| Австрия | ONORM | C45SW |

| Австралия | AS | 1045, HK1042, K1042 |

| Швейцария | SNV | C45, Ck45 |

Юж. Корея Корея | KS | SM45C, SM48C |

Виды поставки

| Классификатор | Стандарт |

|---|---|

| ГОСТ 51245-99 | |

| B03 – Обработка металлов давлением. Поковки | ГОСТ 8479-70 |

| В22 – Сортовой и фасонный прокат | ГОСТ 5422-73; ГОСТ 2591-2006; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 8319.0-75; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 8320.0-83; ГОСТ 2590-2006 |

| В23 – Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006 |

| В24 – Ленты | ГОСТ 3560-73 |

| В32 – Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 1050-88; ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 1051-73; ГОСТ 8559-75; ГОСТ 7417-75 |

| В33 – Листы и полосы | ГОСТ 4405-75; ГОСТ 1577-93 |

| В34 – Ленты | ГОСТ 2284-79 |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 8645-68; ГОСТ 8642-68; ГОСТ 20295-85; ГОСТ 8644-68; ГОСТ 12132-66; ГОСТ 23270-89; ГОСТ 9567-75; ГОСТ 8646-68; ГОСТ 13663-86; ГОСТ 24950-81; ГОСТ 8638-57; ГОСТ 21729-76; ГОСТ 53383-2009; ГОСТ 3262-75; ГОСТ 8734-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74 |

| В71 – Проволока стальная низкоуглеродистая | ГОСТ 1526-81; ГОСТ 5663-79; ГОСТ 792-67 |

| В72 – Проволока стальная средне- и высокоуглеродистая | ГОСТ 9389-75; ГОСТ 9850-72; ГОСТ 3920-70; ГОСТ 3110-74; ГОСТ 7372-79; ГОСТ 9161-85; ГОСТ 26366-84 |

| В76 – Сетки металлические | ГОСТ 3306-88; ГОСТ 51568-99 |

Источники информации и нормативная документация

- ГОСТ 1050-2013

- ГОСТ 1577-93

- ГОСТ 2284-79

- ГОСТ 5663-79

- ГОСТ 8479-70

- ГОСТ 8731-74

- ГОСТ 8733-74

- ГОСТ 10702-78

- ГОСТ 23304-78

- ТУ 108.

11.890-87

11.890-87 - Марочник сталей и сплавов. 2-е изд.,исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

- Стали и сплавы. Марочник. Справ. изд. /Сорокин В.Г. и др. Науч. ред. В.Г. Сорокин, М.А. Гервасьев. М.: Интермет Инжиниринг, 2001. 608 с.

- Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур. Справочное издание. В 2-х книгах. Кн. 2. М.: Металлургия, 1991. 832 с.

- Марочник сталей и сплавов 3-е изд., доп. /Шишков М.М., Донецк, 2000. 34 с.

Сталь 45 – Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 40Х, Сталь 50, Сталь 50Г2 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 17305-71, ГОСТ 5663-79. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78. |

| Назначение |

| Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхности термообработке детали, от которых требуется повышенная прочность. |

Химический состав (по ГОСТ 1050-2013)

| Химический элемент | % |

| Углерод (C) | 0.42-0.50 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0. 50-0.80 50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | δ, % | ψ, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | σB, МПа | δ5, % | δ4 | ψ, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | <590 | 40 | |||

| Листы нормализованные и горячекатаные | 80 | 590 | 18 | ||

| Полосы нормализованные или горячекатаные | 6-25 | 600 | 16 | 40 | |

| Лист горячекатаный | <2 | 550-690 | 14 | ||

| Лист горячекатаный | 2-3,9 | 550-690 | 15 | ||

| Лист холоднокатаный | <2 | 550-690 | 15 | ||

| Лист холоднокатаный | 2-3,9 | 550-690 | 16 |

Механические свойства поковок

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HB |

| Нормализация | |||||

| 100-300 | 245 | 470 | 19 | 42 | 143-179 |

| 300-500 | 245 | 470 | 17 | 35 | 143-179 |

| 500-800 | 245 | 470 | 15 | 30 | 143-179 |

| <100 | 275 | 530 | 20 | 44 | 156-197 |

| 100-300 | 275 | 530 | 17 | 34 | 156-197 |

Закалка. Отпуск Отпуск | |||||

| 300-500 | 275 | 530 | 29 | 156-197 | |

| Нормализация. Закалка. Отпуск. | |||||

| <100 | 315 | 570 | 17 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 34 | 167-207 |

| 300-500 | 315 | 570 | 12 | 29 | 167-207 |

| <100 | 345 | 590 | 18 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 54 | 174-217 |

| <100 | 395 | 620 | 17 | 59 | 187-229 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

Закалка 850 °С, вода. Образцы диаметром 15 мм Образцы диаметром 15 мм | ||||||

| 450 | 830 | 980 | 10 | 40 | 59 | |

| 500 | 730 | 830 | 12 | 45 | 78 | |

| 550 | 640 | 780 | 16 | 50 | 98 | |

| 600 | 590 | 730 | 25 | 55 | 118 | |

| Закалка 840 °С, вода. Диаметр заготовки 60 мм | ||||||

| 400 | 520-590 | 730-840 | 12-14 | 46-50 | 50-70 | 202-234 |

| 500 | 470-520 | 680-770 | 14-16 | 52-58 | 60-90 | 185-210 |

| 600 | 410-440 | 610-680 | 18-20 | 61-64 | 90-120 | 168-190 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. Образцы вырезались из центра заготовок. | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе. |

| Свариваемость |

| Трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Ku тв.спл. = 1, Ku б.ст. = 1. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

Малочувствительна. |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 730 |

| Ac3 | 755 |

| Ar3 | 690 |

| Ar1 | 780 |

| Mn | 350 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| Пруток диаметром 25 мм. Горячекатаное состояние. | 14-15 | 10-14 | 5-14 | 3-8 |

| Пруток диаметром 25 мм. Отжиг | 42-47 | 27-34 | 27-31 | 13 |

| Пруток диаметром 25 мм. Нормализация | 49-52 | 37-42 | 33-37 | 29 |

| Пруток диаметром 25 мм. Закалка. Отпуск | 110-123 | 72-88 | 36-95 | 31-63 |

Пруток диаметром 120 мм. Горячекатаное состояние Горячекатаное состояние | 42-47 | 24-26 | 15-33 | 12 |

| Пруток диаметром 120 мм. Отжиг | 47-52 | 32 | 17-33 | 9 |

| Пруток диаметром 120 мм. Нормализация | 76-80 | 45-55 | 49-56 | 47 |

| Пруток диаметром 120 мм. Закалка. Отпуск | 112-164 | 81 | 80 | 70 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | σB, МПа | σ0,2, МПа |

| 245 | 157 | 590 | 310 |

| 421 | 880 | 680 | |

| 231 | 520 | 270 | |

| 331 | 660 | 480 |

Прокаливаемость

Твердость для полос прокаливаемости HRCэ (HRB).

| Расстояние от торца, мм / HRC э | |||||||||

1. 5 5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 16.5 | 24 | 30 |

| 50.5-59 | 41.5-57 | 29-54 | 25-42.5 | 23-36.5 | 22-33 | 20-31 | (92)-29 | (88)-26 | (86)-24 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм |

| Закалка | 50 | 15-35 | 6-12 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 200 | 201 | 193 | 190 | 172 | |||||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 69 | 59 | |||||||

| Плотность, ρn, кг/см3 | 7826 | 7799 | 7769 | 7735 | 7698 | 7662 | 7625 | 7587 | 7595 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 48 | 47 | 44 | 41 | 39 | 36 | 31 | 27 | 26 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11. 9 9 | 12.7 | 13.4 | 14.1 | 14.6 | 14.9 | 15.2 | |||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 473 | 498 | 515 | 536 | 583 | 578 | 611 | 720 | 708 |

Зарубежные аналоги Стали 45

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB |

| 1044 | 1,0503 | S45C | 1C45 | 060A47 | 1,0503 | 1C45 | C45-1 | C45 | 45 |

| 1045 | 1,1191 | S48C | 2C45 | 080M | 1,1191 | C43 | C45-2 | C45E | 45H |

| 1045H | 1,1193 | SWRCh55K | AF65 | 080M46 | 1,1192 | C45 | C46 | C45k | ML45 |

| G10420 | C45 | SWRCh58K | C40E | 1449-50CS | 2C45 | C45E | C48k | SM45 | |

| G10430 | C45E | C45 | 1449-50HS | C45 | C45R | F. 114 114 | ZG310-570 | ||

| G10440 | C45R | C45E | 50HS | C45E | C46 | F.1140 | ZGD345-570 | ||

| G10450 | Cf45 | C45RR | C45 | C45EC | F.1142 | ||||

| M1044 | Ck45 | CC45 | C45E | C46 | |||||

| Cm45 | XC42h2 | ||||||||

| Cq45 | XC42h2TS | ||||||||

| XC45 | |||||||||

| XC45h2 | |||||||||

| XC48 | |||||||||

| XC48h2 | |||||||||

| Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж. Корея Корея |

| SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS |

| 1650 | 45 | A3 | 45 | OLC45 | 12050 | C45SW | 1045 | C45 | SM45C |

| 1672 | C45 | C45E | OLC45q | 12056 | HK1042 | Ck45 | SM48C | ||

| C45E | OLC45X | K1042 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

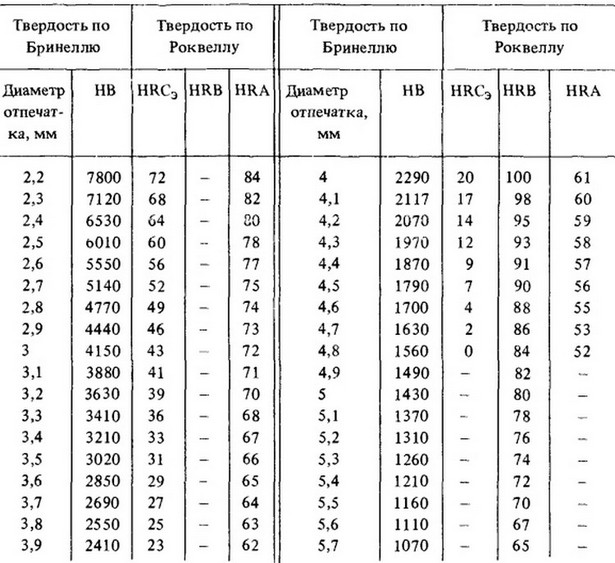

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 6 590

Твердость сталипо шкале Роквелла (HRC) – SharpEdge

При выборе типа стали кузнецы учитывают такие свойства, как продолжительность остроты, простота обслуживания и заточки и, что не менее важно, цена и доступность стали. Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

Твердость по определению представляет собой сопротивление материала тиснению или локальной пластической (постоянной) деформации. Следовательно, это также означает устойчивость к износу. Твердость металлического материала зависит от его химического состава и термомеханической обработки. Углерод – химический элемент, оказывающий наибольшее влияние на твердость стали, на которую также положительно влияют хром, марганец, ванадий и молибден. Вместе с углеродом последние элементы образуют новые чрезвычайно твердые соединения, называемые карбидами.

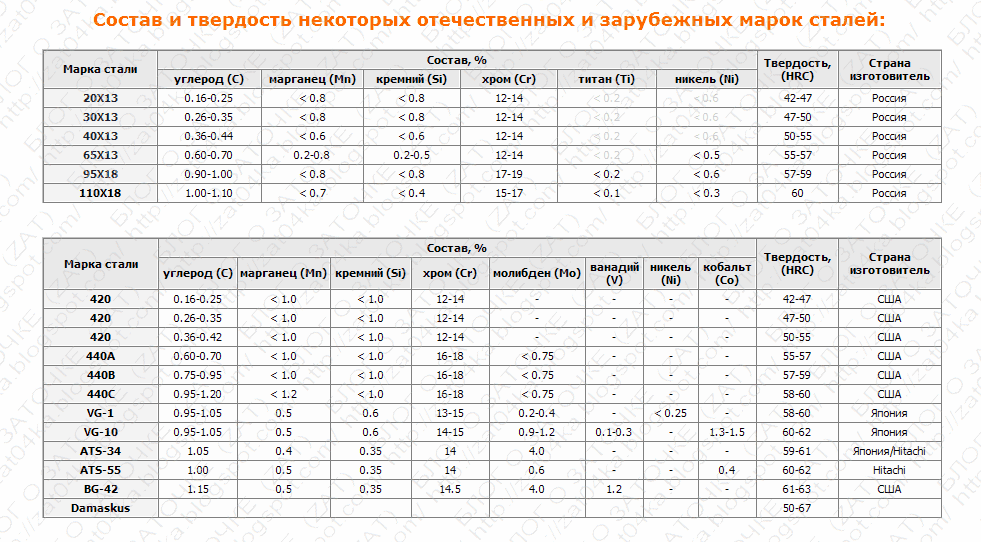

Связь между твердостью и содержанием углерода хорошо видна в приведенном ниже примере: чем выше содержание углерода, тем выше также HRC различных типов белой стали: |

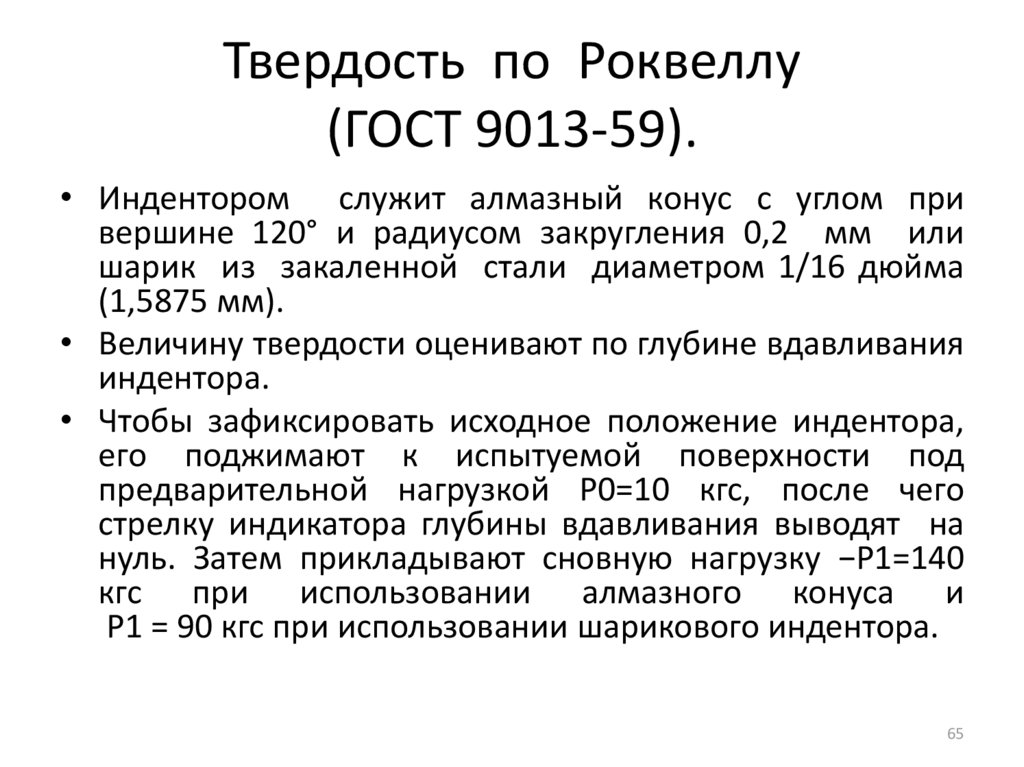

Существует несколько методов измерения твердости, в которых используются собственные шкалы твердости. По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

➨ Твердость твердых кухонных ножей начинается от 56 HRC, но такие лезвия быстро теряют остроту, и их труднее затачивать. Однако они более жесткие и пластичные.

➨ Твердость большинства японских ножей составляет от 60 до 62 HRC, они долго сохраняют остроту и легко затачиваются благодаря стальной конструкции. Однако они склонны к поломке и могут быть повреждены при неправильном использовании.

➨ Современные стали порошковой металлургии занимают самые высокие места по шкале Роквелла и имеют твердость около 64 и 68 HRC. Эти стали редки (и, следовательно, более дороги) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Эти стали редки (и, следовательно, более дороги) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Насколько тверда сталь ZDP-189? ZDP-189 / 66-67 HRC / C= 3 % СтальZDP-189 имеет интересный химический состав, так как содержит до 3% углерода и 20% хрома (и других легирующих элементов). Это порошковая сталь, твердость которой при правильной термообработке может достигать 70 HRC, в то время как твердость кухонных ножей обычно составляет около 66–67 HRC. СтальZDP-189 имеет чрезвычайно высокое содержание углерода, что необычно для инструментальных сталей (чугун обычно имеет высокое содержание углерода). Из-за высокого содержания хрома сталь ZDP-189 должна содержать такой высокий процент углерода, чтобы элементы могли переходить в карбиды. Карбиды влияют на твердость и продолжительность остроты. Основным преимуществом этого типа стали является то, что она очень долго сохраняет остроту. Потому что он очень твердый, не такой прочный и более склонный к поломке. Поэтому требуется осторожное обращение на подходящей режущей поверхности. |

➨ Твердость по Роквеллу (HRc – конус и HRb – шарик)

Глубина проникновения индентора измеряется приложением определенной силы. Можно использовать либо шар (HRb), либо конус (HRc). Это быстрое и простое измерение, особенно подходящее для стали для столовых приборов.

➨ Испытание на твердость по Виккерсу (HV)

Используется пирамидальный алмазный индентор с углом 136°, и измеряется сила и поверхность вдавленной пирамиды.

➨ Шкала твердости минералов Мооса

Шкала Мооса измеряет твердость минералов и синтетических материалов, характеризуя устойчивость различных минералов к царапанию за счет способности более твердого материала царапать более мягкий материал. По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

Для измерения твердости по методу HRC используется специальный прибор, состоящий из трех основных частей: наковальни, алмазного конуса и мерной шкалы. Образец помещают на наковальню и прикладывают незначительную нагрузку. Измерительный циферблат устанавливается на ноль, а затем прикладывается большая нагрузка. Глубина проникновения от нулевой точки измеряется по циферблату.

| HRc ( конус ) Алмазный конус под углом 120° вдавливается в поверхность с приложением силы 100 Н. Это начальная точка для измерения. Прикладывается дополнительная сила от 1400 Н до 1500 Н, которую оставляют на «время выдержки», достаточное для прекращения вдавливания. Затем эту нагрузку снимают и измеряют глубину проникновения конуса в миллиметрах при начальной нагрузке 100 Н. |

✅ Более высокое значение твердости ➨ Длительная острота

✅ Более высокое значение твердости ➨ более тонкое лезвие

❌ Более высокое значение твердости ➨ более высокая хрупкость

✅ Для простейших режущих инструментов достаточно любой стали твердость в сочетании с ударной вязкостью при термообработке. Более высокое значение твердости означает более длительный срок службы лезвия, ведь чем дольше нож остается острым (при правильном использовании), тем меньше его нужно затачивать.

✅ Самым большим преимуществом более твердых ножей является долговременная острота и тонкое лезвие. Твердость 60+ HRC позволяет использовать меньший угол заточки и, следовательно, для резки требуется меньшее усилие.

❌ Недостатком твердых ножей является то, что они могут быть повреждены при неправильном использовании.

⬌

К сожалению, невозможно совместить самые высокие значения твердости, прочности и ударной вязкости, поэтому производители ножей пытаются найти правильный баланс между этими свойствами, особенно когда находят золотую середину между продолжительностью остроты и хрупкость.

Поэтому при выборе ножа важно учитывать его назначение и свойства, а также твердость. Несмотря на то, что HRC указывает на качество материала, он не должен быть вашим основным ориентиром при выборе кухонного ножа. Разные стали имеют свои оптимальные диапазоны соотношения свойств и применения, поэтому, помимо остроты, следует смотреть еще и на индивидуальные свойства стали относительно того, какое будет основное назначение вашего ножа.

В таблице ниже представлены все характеристики режущих инструментов по шкале HRC 👇

HRC: СВОЙСТВА РЕЖУЩИХ ИНСТРУМЕНТОВ 52-54 HRC 54-56 HRC 56-58 HRC 58-60 HRC 60-64 HRC 65-68 HRC |

Таблица преобразования твердости стали

| Нагрев Обработанный Состояние | В | Р | С | Т | У | В | Вт | х | З |

|---|---|---|---|---|---|---|---|---|---|

| Растяжение Прочность | 625-775 Н/мм 2 | 700-850 Н/мм 2 | 775-925 Н/мм 2 | 850-1000 Н/мм 2 | 925-1075 Н/мм 2 | 1000-1150 Н/мм 2 | 1075-1225 Н/мм 2 | 1150-1300 Н/мм 2 | 1550 Н/мм 2 |

| Твердость Бринелл | 179-229 | 201-225 | 223-277 | 248-302 | 269-331 | 293-352 | 311-375 | 345-401 | 444 |

В этой таблице указана приблизительная твердость стали по шкалам Бринелля, Роквелла B и C и шкале Виккерса. Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Справочная таблица: Таблица преобразования твердости стали — все значения приблизительны. | ||||

|---|---|---|---|---|

| Твердость по Бринеллю HB | Роквелл HRC | Роквелл HRB | Виккерс HV | Н/мм² |

| 800 | 72 | |||

| 780 | 71 | |||

| 760 | 70 | |||

| 752 | 69 | |||

| 745 | 68 | |||

| 746 | 67 | |||

| 735 | 66 | |||

| 711 | 65 | |||

| 695 | 64 | |||

| 681 | 63 | |||

| 658 | 62 | |||

| 642 | 61 | |||

| 627 | 60 | |||

| 613 | 59 | |||

| 601 | 58 | 746 | ||

| 592 | 57 | 727 | ||

| 572 | 56 | 694 | ||

| 552 | 55 | 649 | ||

| 534 | 54 | 120 | 589 | |

| 513 | 53 | 119 | 567 | |

| 504 | 52 | 118 | 549 | |

| 486 | 51 | 118 | 531 | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 | |

| 147 | 80 | 147 | 490 | |

| 143 | 79 | 146 | 482 | |

| 141 | 78 | 144 | 481 | |

| 139 | 77 | 142 | 480 | |

| 137 | 76 | 140 | 475 | |

| 135 | 75 | 137 | 467 | |

| 131 | 74 | 134 | 461 | |

| 127 | 72 | 129 | 451 | |

| 121 | 70 | 127 | 431 | |

| 116 | 68 | 124 | 422 | |

| 114 | 67 | 121 | 412 | |

| 111 | 66 | 118 | 402 | |

| 107 | 64 | 115 | 382 | |

| 105 | 62 | 112 | 378 | |

| 103 | 61 | 108 | 373 | |

| 95 | 56 | 104 | ||

| 90 | 52 | 95 | ||

| 81 | 41 | 85 | ||

| 76 | 37 | 80 | ||

| Бринелль HB | Роквелл HRC | Роквелл HRB | Виккерс HV | Н/мм² |

| 3000 кг Шарик 10 мм | 150 кг Брале | 100 кг Шарик 1/16 дюйма | Алмазная пирамида | Прочность на растяжение (прибл. ) ) |

Справочная таблица: Таблица преобразования твердости стали Поскольку различные типы испытаний на твердость не все измеряют одну и ту же комбинацию свойств материала, преобразование одной шкалы твердости в другую является лишь приблизительным процессом. Из-за большого диапазона различий между различными материалами невозможно установить доверительные интервалы для ошибок при использовании диаграммы преобразования. | ||||

Инструментальная сталь

- O1

- 09Б

- А2

- К45У

- Д2

- D2 Supreme™

- Д3

- Д6

- х21

- х23

- М42

- М2

- Р20

- ПС09

- 32С

- 53С

- 69С

- 1.2316

- Серебряная сталь

Полезные инструменты

- Загрузите наше приложение

- Преобразование твердости стали

- Калькулятор веса стали

- Интернет-магазин

Интернет-магазин – нажмите здесь

Инструментальная сталь

• Применение инструментальной стали

• O1

• A2

• C45U

• D3 9000 03

• Д3

• Д6

• h23

• M42

• M2

• P20

• 1. 2316

2316

Инженерная сталь

• EN1A

• EN1A LD

• EN3B

• EN8

• EN9

20 • 20 EN920 • 6• EN19

• EN24/EN24T

• EN36

• Alloy24™

Пластик

Конструкционная сталь

• Уголки

• RHS

• CHS

•0 Бесшовные трубы 3 ERW 90 3• Плоские

• Четырехгранники

• Листы

• Универсальные балки

• Универсальные колонны

• Швеллеры

• Тавровые профили

• Круги

Нержавеющая сталь

0 3033 90 003

• 316

• 410

• 17-4PH

• Лист из нержавеющей стали

• Пруток из нержавеющей стали

• Трубка из нержавеющей стали

Чугун

• Серый чугун

• Чугун SG

Steel Express

Компания Steel Express, базирующаяся в Вулверхэмптоне, Уэст-Мидлендс, является поставщиком и акционером стали.

Твердость HRc = 100-500h, где h соответствует глубине проникновения в мм.

Твердость HRc = 100-500h, где h соответствует глубине проникновения в мм. Их резкость приемлемая, но не очень гладкая или тонкая. Из-за структуры этих сталей их непросто точить брусками в домашних условиях. Из-за лучшей пластичности нож с более низким значением HRC изгибается, а не ломается, если приложено слишком большое усилие. Это лучший выбор для уличных ножей.

Их резкость приемлемая, но не очень гладкая или тонкая. Из-за структуры этих сталей их непросто точить брусками в домашних условиях. Из-за лучшей пластичности нож с более низким значением HRC изгибается, а не ломается, если приложено слишком большое усилие. Это лучший выбор для уличных ножей. Их легко затачивать.

Их легко затачивать.