Твердость по шкале роквелла: Твердость HRC ножей по Роквеллу. Твердость стали, шкала

alexxlab | 13.06.2023 | 0 | Разное

Твердость по шкале Роквелла (Hrc) СПРАВОЧНАЯ

Главная / СПРАВОЧНАЯ / Твердость по шкале Роквелла (Hrc)

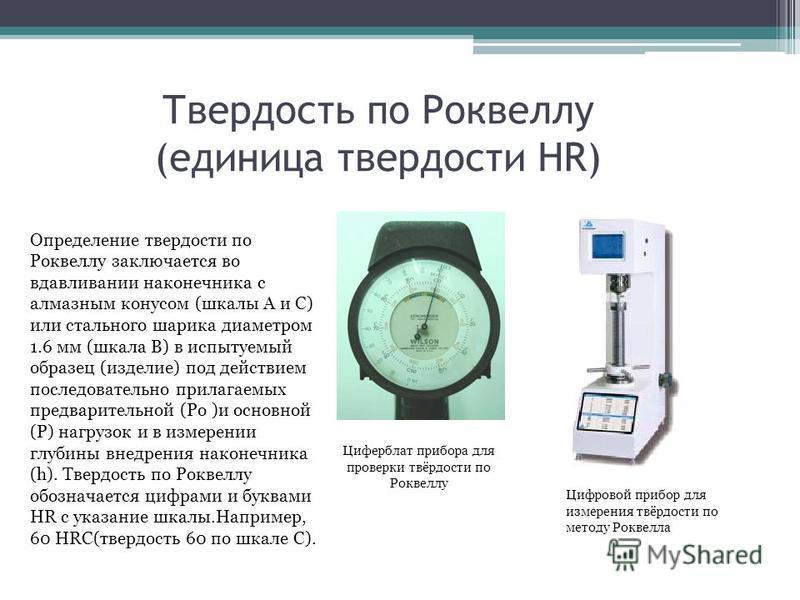

| « Назад Одной из наиболее важных характеристик стали, использующейся для изготовления ножей, является твердость, то есть способность стальных изделий сопротивляться деформации под внешним механическим воздействием. Твердость ножевой стали проверяется по методике Роквелла путем вдавливания в нее алмазного или металлического конуса или шарика и измеряется специальным прибором в условных единицах (HRC). Твердомер Роквелла (см. изображения), машина для определения относительной глубины проникновения, был изобретен уроженцами штата Коннектикут Хью М. Пределы измерения современных приборов составляют от 20 до 67 единиц. Большинство стандартных ножевых лезвий характеризуется твердостью 54-58HRC. Будьте внимательны, и имейте в виду, что если в документах на нож указана твердость, например, в 73 HRC — это, мягко говоря, неправда. Чем больше твердость материала лезвия ножа, тем более бритвенную и долговечную заточку он имеет. Однако с увеличением твердости увеличивается и хрупкость режущей кромки лезвия. Существуют новейшие технологии спекания (агломерации) смеси мелко размолотых составных частей, позволяющие значительно увеличивать твердость сплава, сохраняя основные свойства стали. Благодаря этому прослеживается четкая тенденция к увеличению твердости клинка серийных ножей до 60, а то даже и до 62–64 HRC 07408684460431108=”18″ metrikaid_0.8797973374027159=”38″ metrikaid_0.9038555069282212=”56″>Например, лезвия ножей из новейшей порошковой стали ZDP-189 производства корпорации Hitachi Metals, достигают значения твердости 64 HRC. Из-за 3-процентного наличия в сплаве углерода (углерод — наиболее важный элемент в стали, он повышает ее прочность, придает металлу хорошую твердость, в обычных сталях его доля обычно составляет от 0,5% до 2,0%) должна бы считаться чугуном, однако в разряд высокоуглеродистой стали отнесена классификаторами благодаря современным порошковым технологиям, которые были применены при производстве ZDP-189. Ножи с высокими значениями твердости требуют более бережной эксплуатации, а также определенных навыков их заточки.

|

Подпишись на нашу рассылку

Большие акции и распродажи только для наших подписчиков

Что такое твердость клинка и HRC?

Твердость стали – один из важнейших параметров, на который следует обращать внимание при выборе ножа, ведь в том числе и от него зависит, как долго клинок сможет оставаться острым. Но означает ли это, что чем больше цифра указана в характеристиках, тем нож лучше? Давайте разбираться.

Но означает ли это, что чем больше цифра указана в характеристиках, тем нож лучше? Давайте разбираться.

Твердомер в работе

Что такое твердость?

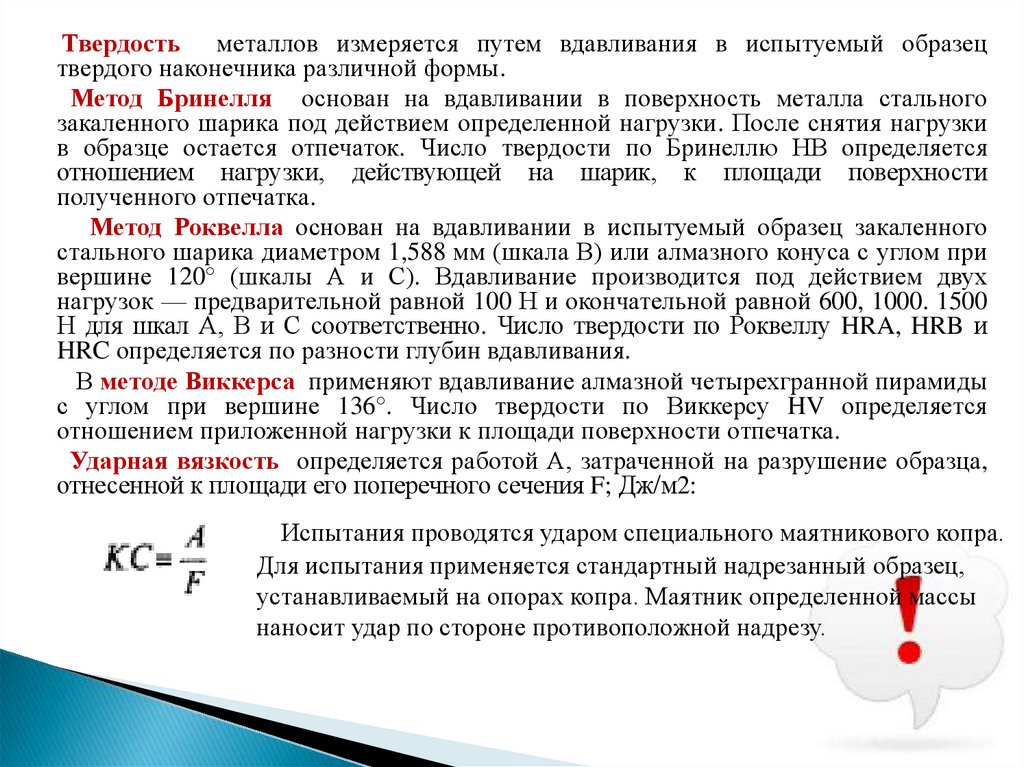

Твердость – это способность материала противостоять деформации под воздействием другого материала с более высокими прочностными характеристиками. Для таких испытаний используют закаленный до больших величин шарик или алмазный наконечник, которые называются инденторами. Чем больше индентор испытывает сопротивления во время испытания, тем тверже материал.

Методы измерения

Способы измерения твердости стали делят на:

- статические;

- динамические.

Представителями статических способов испытаний являются:

- метод Бринелля;

- метод Виккерса;

- Роквелла.

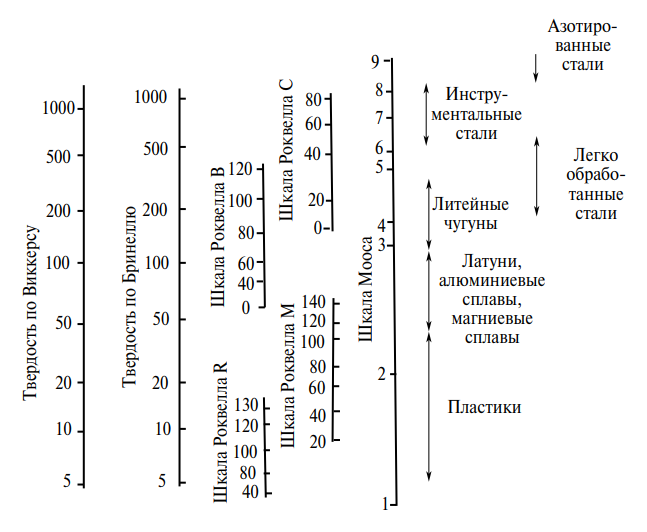

Из динамических способов измерения наиболее популярным является способ Шора. Рассмотрим их подробнее.

Рассмотрим их подробнее.

Закалка клинка

Бринелль

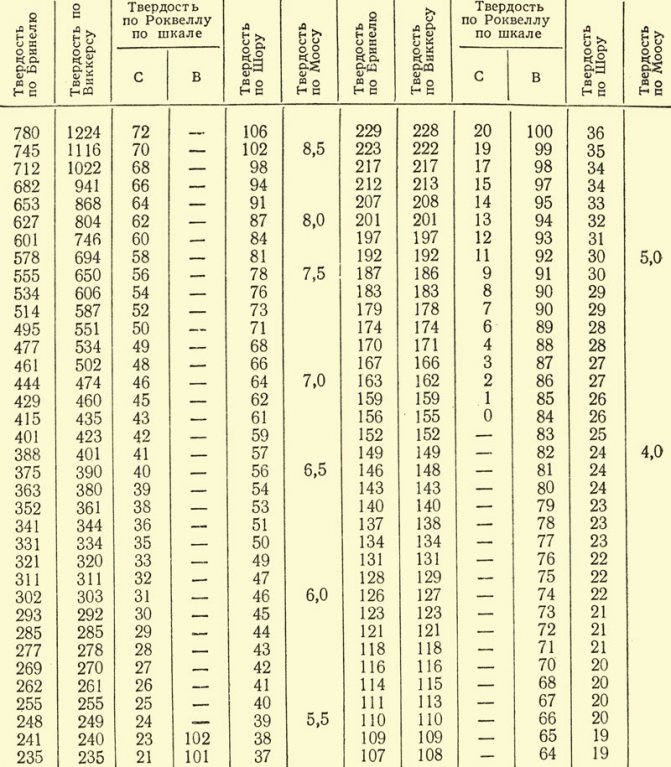

Шведский инженер предложил определять прочность материала путем вдавливания в него стального закаленного шарика. Для этого был создан твердомер – пресс Бринелля. Во время замеров, шарик (2,5 мм, 5 мм или 10 мм диаметром) определенное время вдавливается в материал. Обычно процесс занимает около 30, но может достигать и 180 секунд. После окончания приложения нагрузки замеряется диаметр отпечатка, оставшегося после шарика и вычисляется твердость ножа.

Виккерс

Еще один статический способ измерения твердости, получивший название от английского военно-промышленного концерна «Vickers Limited». В качестве индентора при измерении по Виккерсу используется алмазная четырехгранная пирамида, вершина которой образована гранями, сходящимися строго под углами в 136 градусов. Для вычисления уровня термообработки, необходимо знать показатели давления на алмазную пирамиду и площади отпечатка пирамидальной поверхности в материале.

Шор

Способ по Шору принадлежит к разряду динамических. Придуманный Альбертом Ф. Шором в 1906-м году, американцем по происхождению, этот вид измерения иногда называют методом отскока. Диапазон измерения твердости клинков по Шору может варьироваться от 20 до 140 единиц hsd.

Согласно ему, твердость металла вычисляется по высоте, на которую отскакивает после удара боек (индентор). Главным минусом определения прочности по методу Шору являются ограничения по заготовке – она должна весить не менее 100 грамм, а ее толщина не должна быть меньше 10 мм. Согласитесь, что клинок с такими параметрами найти не просто.

Метод Роквелла

Самым популярным среди способов измерения твердости металлов и стали является метод, придуманный двумя американцами – Стенли и Хью Роквеллами. Свою первую заявку на патент они подали в 1914 году.

Твердомер Роквелла

Принцип измерения

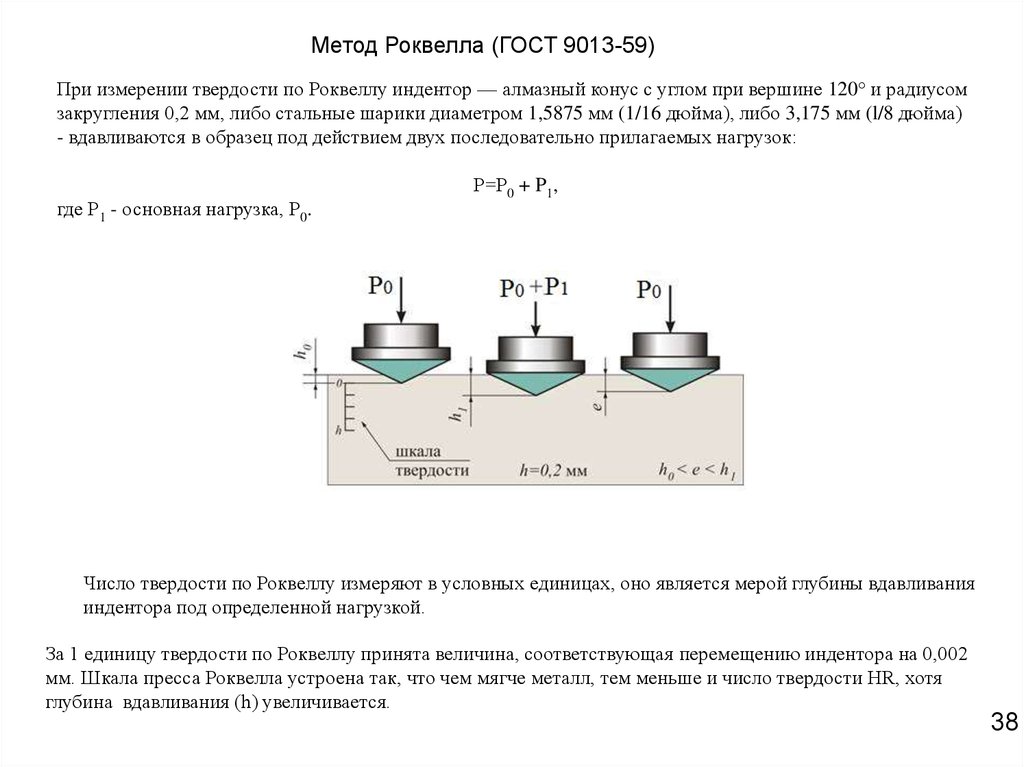

Процесс измерения твердости стали (hrc) способом Роквелла достаточно прост:

- выбирается тип шкалы, вид индентора, определяется уровень нагрузки;

- производится два пробных теста для проверки правильности выбранных параметров;

- к заготовке, закрепленной на твердомере, прикладывается предварительная нагрузка, равная 10 кгс;

- после предварительной, прикладывается основная нагрузка;

- затем остается лишь зафиксировать результаты и произвести рассчеты.

Для вычислений используется разница, полученная между предварительной и основной нагрузкой.

Шкала Роквелла

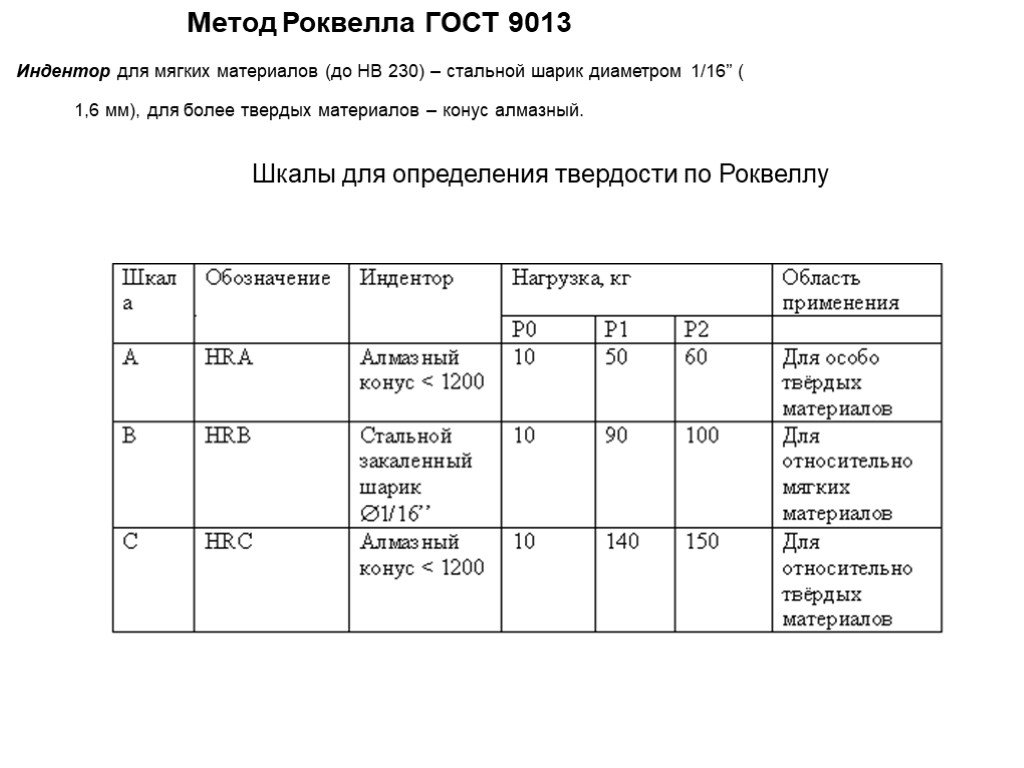

При измерении твердости способом Роквелла применяется 11 типов шкал: A, B, C, D, E, F, G, H, K, N, T. Каждая шкала отличатся типом индентора, применяемой нагрузкой, которая может составлять 60 кг, 100 кг или 150 кг, и константами для вычисления результатов.

Каждая шкала отличатся типом индентора, применяемой нагрузкой, которая может составлять 60 кг, 100 кг или 150 кг, и константами для вычисления результатов.

Для определения уровня закалки стали используется шкала С, именно поэтому в ножевой области твердость клинка в характеристиках имеет обозначение HRC, где HR – обозначение твердости, а С – выбранная шкала.

Для этого вида шкалы, в качестве индентора используется алмазный конус с углом схождения 120 градусов и закругленной вершиной, а применяемая нагрузка составляет 150 кг.

Проверка на прочность ножа компании Cold Steel

Почему Роквелл?

Какие же преимущества по сравнению с другими, имеет способ Роквелла:

- измерения не разрушают материал, в отличии от метода Бринелля, оставляя на нем лишь небольшой отпечаток;

- простота измерения, позволяющая не использовать микроскоп и другие специальные приспособления – данные, необходимые для расчета, выводятся на табло твердомера;

- один из самых быстрых способов, в котором основной замер занимает от 3 до 5 секунд;

- для измерения стали нет необходимости в очистке и полировке поверхности, на которой будет проводиться измерение;

- применим для закаленных сталей.

Испытания Mora Robust

Выбор твердости клинка (hrc)

Главный химический элемент, отвечающий за количество Роквеллов «на клинке» – углерод. Чем больше в составе углерода, тем тверже сталь. Ярким примером тому является знаменитая японская сталь ZDP-189 с содержанием углерода от 2,9 до 3 %, закалить которую можно до фантастических 69 единиц по шкале Роквелла. По сравнению с японским монстром, американская 420hc, углерода в которой всего 0,45—0,55 % и закалкой в 57 HRC, выглядит более чем скромно, однако это не мешает ей вот уже несколько десятилетий оставаться одной из самых востребованных сталей для производства ножей.

Нож из японской премиум стали zdp-189

Главным преимуществом сталей с высокой твердостью (hrc) и большим содержанием углерода является их способность долго держать остроту. Говоря простым языком, такие клинки дольше остаются острыми и их надо реже точить, поэтому они хорошо себя показывают на кухонных ножах.

Поэтому, при выборе колюще-режущего инструмента необходимо учитывать:

- его назначение;

- размер клинка;

- желаемый тип спусков;

- вид стали;

- толщину сведения режущей кромки.

Сегодня уже никого не удивить цифрой в 60 и больше hrc, но стоит понимать, что такие высокие показатели подходят не для всех задач. Учитывайте это при выборе ножа, и тогда работа с ним будет доставлять вам одно удовольствие!

твердость по Роквеллу понимание | Struers.com

Struers – Обеспечение уверенности / Знание / Испытание на твердость / Испытание на твердость по Роквеллу (HR)

Испытание на твердость по Роквеллу — это быстрый метод, что делает его идеальным для быстрого определения твердости.

Мы даем определение теста на твердость по Роквеллу, а также практическую информацию о том, как применять его на практике.

Мы даем определение теста на твердость по Роквеллу, а также практическую информацию о том, как применять его на практике. Краткий обзор теста на твердость по Роквеллу:

- Обычно используется для больших образцов

- Без оптического считывания

- Может использоваться для расширенных тестов Стандарты

- : ASTM E18, ISO 6508 и JIS Z 2245

Ознакомьтесь с полным ассортиментом машин для определения твердости по Роквеллу.

См. наш плакат о переходе на твердость

- Введение

- О

- Приложение

- Оборудование

- Узнать больше

Тест на твердость по Роквеллу часто используется в качестве «быстрого теста» на производстве или в лаборатории, в основном для металлических материалов. Однако его также можно использовать для более сложных тестов, таких как тест Джомини (конечный тест на закалку). Из-за относительно высоких используемых нагрузок применение теста на твердость по Роквеллу обычно ограничивается образцами с большей геометрией.

Однако его также можно использовать для более сложных тестов, таких как тест Джомини (конечный тест на закалку). Из-за относительно высоких используемых нагрузок применение теста на твердость по Роквеллу обычно ограничивается образцами с большей геометрией.

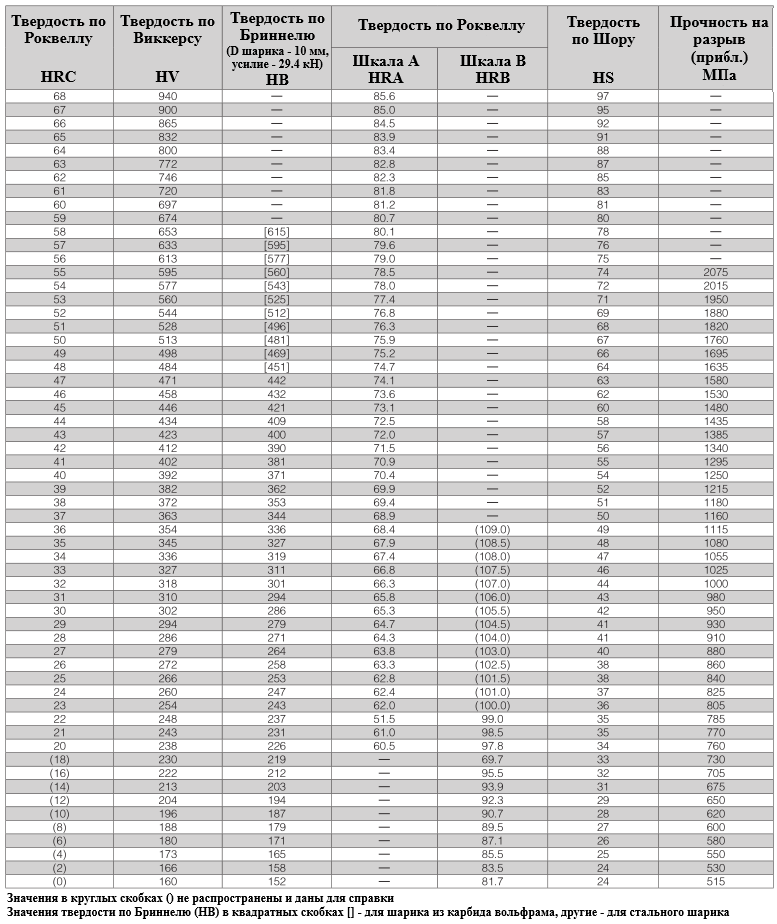

Расчет теста Роквелла

Расчет твердости по Роквеллу (HR) производится путем измерения глубины отпечатка, сделанного алмазным или карбид-вольфрамовым шариком.

Инденторы

В тесте на твердость по Роквеллу используется 1 из 5 различных инденторов:

- Алмазный конус

- Вольфрамовый шарик размером 1/16″, 1/8″, 1/4″ или 1/2″

Основные нагрузки

В испытании на твердость по Роквеллу используется 1 из 6 различных основных нагрузок:

- 15 кгс, 30 кгс, 45 кгс, 60 кгс, 100 кгс или 150 кгс

Всего это дает 30 различных шкал Роквелла. Каждый из них характеризуется различным сочетанием типа индентора и основной нагрузки и подходит для конкретного материала или применения (например, HRA, HRB, HRC, HR30N).

Каждый из них характеризуется различным сочетанием типа индентора и основной нагрузки и подходит для конкретного материала или применения (например, HRA, HRB, HRC, HR30N).

Определение метода определения твердости по Роквеллу

Методы определения твердости по Роквеллу описываются рядом шкал, характеризующихся стандартом, типом индентора и нагрузкой.

Примеры методов определения твердости по Роквеллу:

- Шариковый индентор из карбида вольфрама HRE диаметром 1/8 дюйма, основная нагрузка 100 кгс

- HR30N (Superficial Rockwell, шкала 30N): Индентор с алмазным конусом, основная нагрузка 30 кгс

Обзор типичных применений шкал твердости по Роквеллу

ПРИМЕНЕНИЕ ТЕСТА НА ТВЕРДОСТЬ ПО РОКВЕЛЛУ

Подготовка поверхности

Перед применением теста на твердость по Роквеллу необходимо подготовить поверхность испытуемого материала. Требуемое состояние поверхности для испытания на твердость по Роквеллу зависит от используемой нагрузки.

Требуемое состояние поверхности для испытания на твердость по Роквеллу зависит от используемой нагрузки.

Испытание на твердость по Роквеллу используется для испытаний на макротвердость, которые обычно определяются как испытания, в которых используются нагрузки на вдавливание ниже или равные 1 кгс. Поэтому обычно достаточно отшлифованной поверхности, а иногда и никакой подготовки не требуется.

Нагрузки

- Время вдавливания: 2-6 секунд

- Толщина образца ASTM: не менее 10-кратной глубины вдавливания для обоих инденторов

- Толщина образца ISO: Алмазный индентор: не менее 10-кратной глубины вдавливания. Индентор из карбида вольфрама: как минимум в 15 раз больше глубины вдавливания

Тест Джомини

Стандартизированная процедура испытаний, используемая для определения прокаливаемости стали, испытание Джомини (испытание на окончательную закалку) может выполняться с использованием метода определения твердости по Виккерсу или по Роквеллу. При выборе того, что использовать, вы должны учитывать соответствующие стандарты, а также обычные критерии при выборе между различными типами теста на твердость.

При выборе того, что использовать, вы должны учитывать соответствующие стандарты, а также обычные критерии при выборе между различными типами теста на твердость.

Узнайте больше о методе испытания Джомини на нашей странице определения твердости по Виккерсу.

МАШИНЫ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО РОКВЕЛЛУ (ТВЕРДОМЕРЫ)

Определение твердости является ключевым в большинстве процедур контроля качества. Вот почему мы предлагаем полный спектр твердомеров и принадлежностей по Роквеллу, от оборудования для лабораторных испытаний до сверхмощных твердомеров для крупномасштабных производственных площадок.

Все наши твердомеры по Роквеллу предназначены для обеспечения долговременной работы, которой славится компания Struers.

Duramin-150: Твердомер начального уровня по Роквеллу

Диапазон нагрузки: 3–150 кгс

Duramin-100: Полностью автоматический микро/макро/универсальный твердомер 10 гс – 250 кгс

Duramin-160: Твердомер High-End Rockwell

Диапазон нагрузок: 1 – 250 кгс

Duramin-600: Полуавтоматический универсальный твердомер

Диапазоны нагрузок: 1 – 250 кгс, 3 – 750 кгс , 5 – 3000 кгс

Дурамин-650: Полуавтоматический и полностью автоматический универсальный твердомер

Диапазоны нагрузки: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Ознакомьтесь с полным ассортиментом твердомеров Duramin.

ПОГРУЖАЙТЕСЬ В ИЗМЕРЕНИЯХ ТВЕРДОСТИ

Если вы хотите узнать больше о методах определения твердости металлических и других материалов, включая полное определение определения твердости, различные области применения испытаний на твердость и способы подготовки к испытаниям на твердость, загрузите наш Ресурсы.

Найдите все, что вам нужно знать об измерении твердости

Загрузите наши указания по применению измерения твердости

Хелле Михаэльсен

Global Business Solution & Application Manager

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Баллеруп, Дания

Контакт

Мэтью Кодуэлл

Руководитель лаборатории

Struers Ltd.

Rotherham, UK

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Зетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Applications Manager

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук. в области материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат промышленных наук,

Специалист по применению

Struers KK

Токио, Япония

Контакт

Юя Хаякава

Магистр наук в области материаловедения и инженерии,

специалист по применению

Struers K. K

K

Токио, Япония

Контакт

Кенни Лим

Специалист по применению

Struers Singapore

Сингапур, Сингапур

Контакт

Что такое твердость по Роквеллу и что она означает?

Если вы когда-нибудь покупали нож, то наверняка видели в характеристиках что-то вроде «HRC 56-58».

Возможно, вы знаете, что он представляет собой твердость лезвия или даже измеряется по шкале Роквелла. Но если вы не знаете, что это на самом деле означает для вашего ножа, вы не одиноки.

Понимание твердости по Роквеллу — не самая интуитивная вещь, но с небольшой информацией вы можете получить больше информации о характеристиках и характеристиках вашего ножа.

Давайте углубимся.

Что такое шкала Роквелла?

Твердость лезвия определяется по шкале Роквелла. Шкала Роквелла была создана Хью и Стэнли Роквеллами в начале 20 века для проверки твердости различных материалов. Существует несколько разных шкал, по которым измеряется твердость материала, но сталь для лезвий измеряется по шкале С. (HRC означает твердость по шкале Роквелла C.)

Существует несколько разных шкал, по которым измеряется твердость материала, но сталь для лезвий измеряется по шкале С. (HRC означает твердость по шкале Роквелла C.)

Чтобы определить значение, в сталь вдавливается конус с алмазным наконечником для измерения глубины отпечатка. Он вдавливается в сталь при двух уровнях давления, а затем измеряются числа перед вычислением результатов в HRC по формуле.

Вот короткое видео о процессе измерения.

Испытания по Роквеллу могут оставить след на стали, поэтому многие производители измеряют его на той части стали, которая скрыта за ручкой.

Что означает HRC?

Итак, теперь, когда вы знаете, как это было проверено, что на самом деле означает число? HRC, который также известен под другими аббревиатурами, такими как RC, позволяет узнать твердость стали. Низкий показатель HRC означает, что сталь мягче, а более высокий показатель означает, что она тверже.

Низкий показатель HRC означает, что сталь мягче, а более высокий показатель означает, что она тверже.

Легко предположить, что большее число лучше, потому что оно сильнее, но это не всегда так. Например, такие материалы, как бетон и стекло, очень твердые, но поскольку они совсем не податливы, их гораздо легче сломать. Стали с чрезвычайно высокой твердостью становятся хрупкими и склонными к сколам. С другой стороны, стали с низкой твердостью могут привести к закруглению кромок.

Каждая сталь имеет свой оптимальный уровень твердости — между слишком слабым и слишком хрупким. Термическая обработка также влияет на твердость лезвия.

В некоторых случаях вы можете найти рекомендуемую термообработку и требуемую твердость. Например, Crucible Industries заявляет, что сталь CPM S30V имеет идеальную твердость 58–61 HRC и позволяет производителям ножей по-разному реагировать на температуры термообработки.

Интерпретация номера HRC

Теперь самое сложное: расшифровать, что означает номер HRC для вашего ножа и как он повлияет на характеристики.