Твердость по шору: Твердость по Шору – Словарь терминов | ПластЭксперт

alexxlab | 15.08.1990 | 0 | Разное

Твердость по Шору материалов: суть метода, прибор, шкала

Твердостью называют способность материала сопротивляться проникновению в поверхностные слои. Существует несколько способов определения данного параметра, на основе которых созданы шкалы. Они отличаются направленностью на разные материалы и технологией измерения. Далее рассмотрена твердость по Шору.

Твердость по Шору

Содержание

Принцип измерения

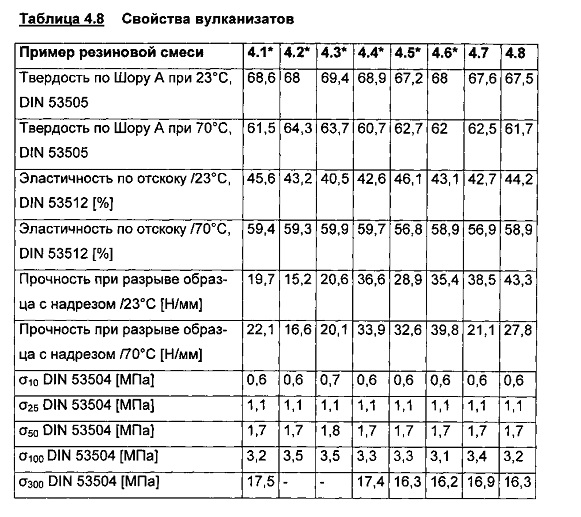

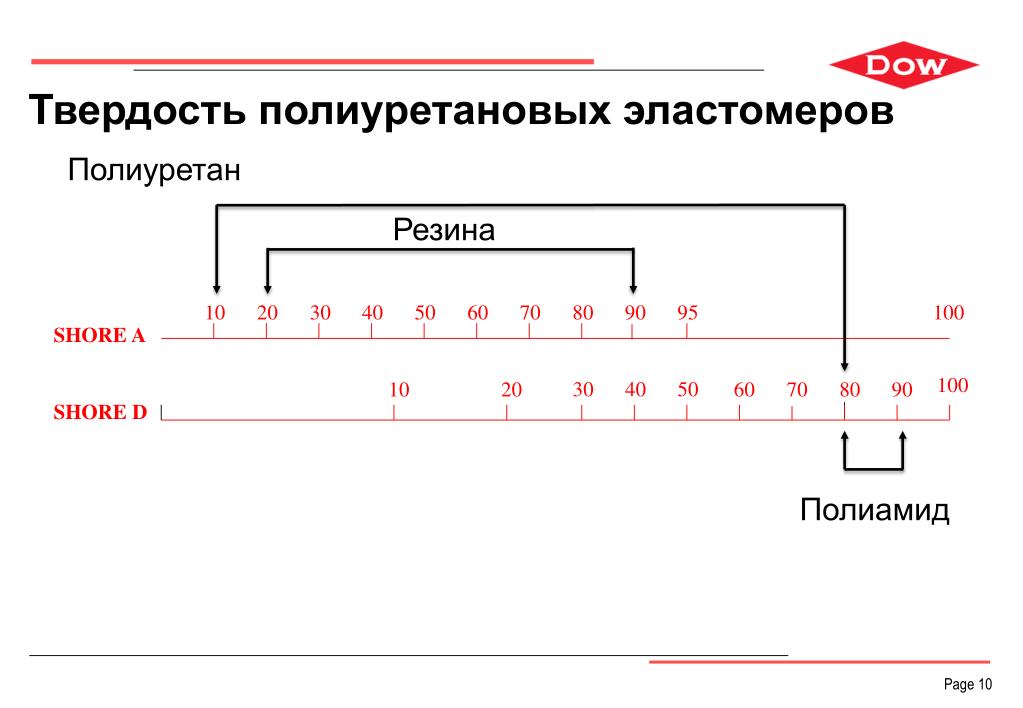

Рассматриваемый метод применяют для низкомодульных материалов, таких как полимеры, а именно каучуки, элистомеры, пластмассы, продукты их вулканизации. Он включает два способа: вдавливания и отскока.

Принцип первого способа Шора состоит в определении величины вдавливания в материал конкретного индентора. Твердость определяется упругостью и вязкоэластичными параметрами, она обратно зависима от глубины вдавливания. К тому же результаты зависят от формы индентора и приложенной силы. Ввиду этого нет взаимосвязи данных, полученных с применением при измерениях различных приборов и даже устройств с разными параметрами. К тому же твердость, измеряемая рассматриваемым методом Шора, не связана с каким-либо параметром исследуемого материала, поскольку он является эмпирическим.

К тому же твердость, измеряемая рассматриваемым методом Шора, не связана с каким-либо параметром исследуемого материала, поскольку он является эмпирическим.

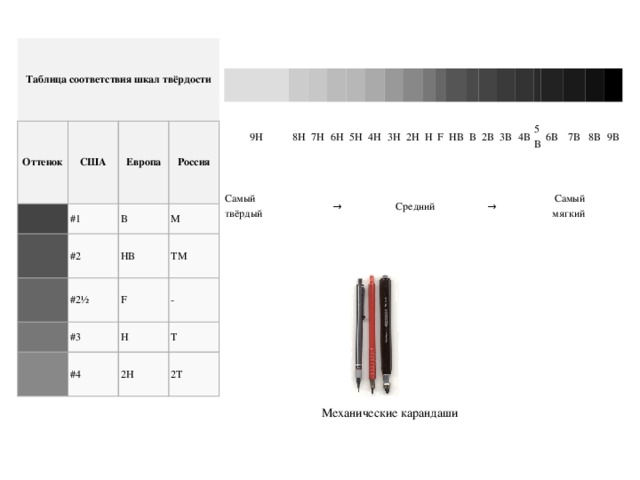

Шкала твердости по Шору

Рассматриваемая технология весьма распространена. Этому способствуют ее следующие достоинства:

- Она проста, в том числе благодаря конструкции прибора.

- Такой метод определения твердости обеспечивает быстроту измерений.

- Подходит для различных поверхностей, в том числе криволинейных, значительных радиусов, крупногабаритных предметов, готовых деталей. При этом технология характеризуется невысокой точностью вследствие значительного разброса значений.

Полученные результаты представлены числовым значением с буквой, соответствующей шкале.

Способ отскока состоит в определении твердости по величине отскока вертикально падающего бойка с заданной высоты после удара об исследуемую поверхность.

Примерное соотношение разных шкал

Для выражения твердости применяются условные единицы измерения. В основном данную технологию Шора применяют для твердых материалов.

В основном данную технологию Шора применяют для твердых материалов.

К тому же, рассматриваемый метод Шора распространен в промышленности ввиду быстроты и простоты выполнения измерений. Тем его применяют, в основном, для контроля температурной обработки. Подходит для определения твердости крупных предметов, криволинейных поверхностей, готовых деталей. При этом, как и первый метод Шора, характеризуется низкой точностью ввиду того, что величина отскока бойка определяется, помимо твердости, многими прочими параметрами, а именно шероховатостью поверхности, структурой, толщиной и др.

Таким образом, несмотря на различные технологии осуществления, методы Шора близки по качествам: благодаря простоте они обеспечивают большую оперативность измерений, но с низкой точностью.

Проблема рассматриваемой технологии состоит в том, что твердость по Шору невозможно точно перевести в прочие величины твердости и прочности при растяжении. Это объясняется оторванностью твердости Шора от фундаментальных характеристик из-за эмпиричного характера метода.

Это объясняется оторванностью твердости Шора от фундаментальных характеристик из-за эмпиричного характера метода.

Данная технология имеет преимущественно практическую направленность ввиду того, что определяемый ею показатель влияет на эксплуатационные характеристики. Например, таким методом измеряют твердость резины автомобильных шин.

Приборы

Оборудование для определения твердости по Шору было создано изобретателем самого метода. В зависимости от способа, используется дюрометр либо склероскоп.

Дюрометр Шора

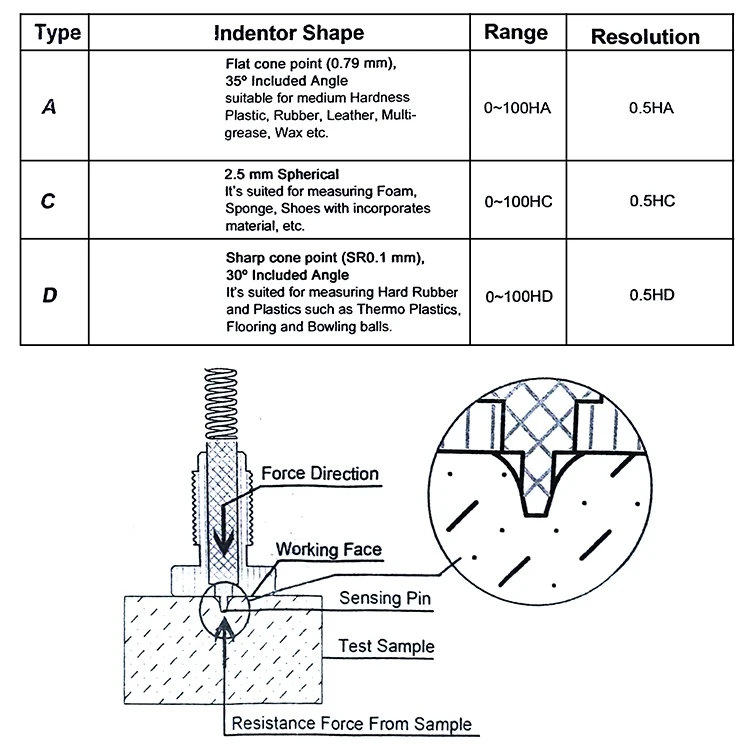

Прибор, называемый дюрометром, применяют для определения твердости Шора вдавливанием. Данные устройства представлены несколькими типами. Приборы классов D и A включают следующие детали:

- Опорную поверхность. Площадь ее составляет от 100 мм2. Имеет отверстие 2,5 — 3,5 мм диаметром в 6 или более мм от края.

- Индентор. Представлен стержнем 1,1 — 1,4 мм диаметром из закаленной стали.

- Индикаторное устройство. Демонстрирует выход за опорную поверхность кончика индентора, выражая в условных единицах его величину.

- Калиброванную пружину. Служит для приложения усилия к индентору.

В качестве дополнительного оборудования, дюрометры оснащают приспособлением для фиксации груза. Оно центрировано по оси индентора и позволяет создавать определенное прижимное усилие.

Что касается типов дюрометров, их дифференцируют на основе шкал, применяемых для разных материалов. Всего существует 12 шкал. Наиболее распространены среди них варианты типов D и A. Тип A отличается направленностью на более мягкие материалы. Приборы данного типа характеризуются, следовательно, меньшим прижимным усилием и большей точностью измерений. Нужно отметить, что сила, создаваемая дюрометром, рассчитывается по специальным формулам.

Схема склероскопа Шора

Склероскопы представлены приборами, оснащенными сферическим бойком. Их также дифференцируют на несколько типов на основе шкал. Наиболее распространены C и D. Так, устройство типа C имеет установленную на штативе с предметным столиком полую трубку с окном. На последнее нанесена шкала. Внутри трубки находится боек 2,5 г массой и 1,25 мм радиусом, удерживаемый фиксирующе-спусковым устройством, установленным сверху трубки. Высоту отскока фиксируют визуально. Устройства типа D имеют более тяжелый боек (36 г) и электронное или механическое устройство регистрации величины отскока. Боек обычно бывает с алмазным наконечником, хотя для исследования мягких материалов применяют варианты со стальным тупым наконечником.

Наиболее распространены C и D. Так, устройство типа C имеет установленную на штативе с предметным столиком полую трубку с окном. На последнее нанесена шкала. Внутри трубки находится боек 2,5 г массой и 1,25 мм радиусом, удерживаемый фиксирующе-спусковым устройством, установленным сверху трубки. Высоту отскока фиксируют визуально. Устройства типа D имеют более тяжелый боек (36 г) и электронное или механическое устройство регистрации величины отскока. Боек обычно бывает с алмазным наконечником, хотя для исследования мягких материалов применяют варианты со стальным тупым наконечником.

Отдельно следует отметить, что ввиду наличия нескольких шкал для каждого из приборов для определения твердости Шора, создана таблица перевода из одной в другую.

Осуществление измерений

Измерение твердости способом вдавливания выполняют на горизонтальной твердой поверхности. Дюрометр располагают вертикально. Опорную поверхность прибора быстро прижимают к исследуемому предмету и оказывают на него давление. Спустя 15 секунд снимают показания. Далее выполняют вычисление среднего для пяти замеров в различных точках поверхности на взаимном удалении от 6 мм. В случае мгновенного замера показания снимают через секунду после оказания давления. При этом учитывают максимальный результат.

Спустя 15 секунд снимают показания. Далее выполняют вычисление среднего для пяти замеров в различных точках поверхности на взаимном удалении от 6 мм. В случае мгновенного замера показания снимают через секунду после оказания давления. При этом учитывают максимальный результат.

Проведение измерений методом Шора

В случае получения на дюрометре типа D результатов менее 20, следует использовать прибор типа A, и наоборот, если дюрометр класса A дает значения более 90, переходят на устройство типа D.

Для повышения точности опорную поверхность прижимают к предмету с применением штатива и груза.

Для выполнения корректных измерений необходимо соблюдение следующих требований:

- Необходимо, чтобы толщина исследуемого предмета составляла от 6 мм. Для достижения данного значения допустимо совмещение нескольких слоев, однако вследствие недостаточно плотного их прилегания возможно отклонение результатов в сравнении с аналогичными цельными предметами.

- Измеряемые предметы должны иметь размеры, достаточные для осуществления измерений на расстоянии от 12 мм от краев поверхности.

- Исследуемая поверхность в радиусе хотя бы 6 мм от кончика индентора должна быть ровной. При наличии перепадов, шероховатостей, неровностей происходит существенное отклонение результатов.

- Материалы кондиционируют.

- Необходимо учитывать условия среды и исключить те из них, что влияют на параметры материала.

При исследовании методом отскока склероскоп устанавливают вертикально по отвесу или уровню. Измеряемый предмет фиксируют на его столике, зажимается. Цилиндрические детали размещают в специальной подставке, а крупные предметы исследуют съемной частью прибора. В данном случае также проводят пять измерений твердости и результатом считают их среднее значение. При этом удары выполняют с частотой до 5 в 10 секунд, а точки располагают в 2 мм или более друг от друга и от краев.

com/embed/b1p7ghLhl_4?feature=oembed” frameborder=”0″ allow=”autoplay; encrypted-media” allowfullscreen=””>Таким образом, технология определения твердости методом Шора включает простые, но неточные методы, наиболее применимые для быстрых измерений.

Твёрдость по Шору (Метод отскока)

Универсальный электронный динамический твердомер со шкалой Шора (склероскоп)

Твёрдость по Шору — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк (осн. часть склероскопа Шора), свободно и вертикально падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Метод и шкала предложены американским промышленником Альбертом Ф. Шором в 1906 году.[1]

Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип шкалы, использованной при измерении.

- Например: 85HSD.

Метод не дает точных показаний, так как высота отскакивания бойка зависит не только от твердости испытуемого металла, но и от множества других причин: от толщины металла, от степени шероховатости его поверхности, внутренней структуры и т. д. Однако этот метод, вследствие его простоты и оперативности, часто применяется в заводской практике — преимущественно для быстрого контроля результатов термической обработки стальных изделий (закалки и отпуска). Он так же позволяет производить измерения прямо на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях.

Величина твёрдости по Шору не имеет точного метода перевода её на другие величины твёрдости и прочности при растяжении.

Содержание

|

Шкалы

Основные шкалы C и D.

Шкала прибора имеет 140 равных делений. Нормируемая высота отскока бойка соответствует 100 делениям. Цена деления должна быть не более 1-й единицы твёрдости по Шору.

В склероскопе модели C высота падения бойка h1 = 254 мм; высота отскока h2 = 181,4 мм (Соотв. 100 единиц твёрдости по Шору).

В склероскопе модели D высота падения бойка h1 = 19,0 мм; высота отскока h2 = 13,6 мм (Соотв. 100 единиц твёрдости по Шору).

Твёрдость по Шору для углеродистой стали связана с твёрдостью по Бринеллю и пределом прочности при растяжении σb следующей зависимостью[2]:

Устройство прибора

Склероскопы Шора снабжаются бойком с алмазным наконечником сферической формы.

Склероскоп Шора модели C представляет собой полую трубку с окном, на котором нанесены деления шкалы, в ней падает лёгкий боёк массой 2,5 г и радиусом сферы алмаза 1,25 мм. Высота отскока регистрируется визуально.

- Для испытания мягких материалов допускается применение бойка со стальным тупым наконечником. Значения твёрдости, полученные с таким бойком[2]: H’Sh = HSh / 0,56

Склероскоп Шора модели D представляет собой полую трубку, в которой падает тяжелый боёк массой 36,0 г и радиусом сферы алмаза 1 мм. Высота отскока регистрируется либо механическим индикаторным устройством, либо электронным. В первом случае значения твёрдости получаются менее точными, вследствие увеличения потерь.

В верхней части трубки имеется фиксирующе-спусковой механизм, предназначенный для удержания и отпускания бойка.

Трубка склероскопа является съёмной частью, устанавливаемой на специальную подставку (штатив), имеющую в своём составе предметный столик.

Склероскопы Шора снабжаются эталонами твёрдости.

Схема склероскопа Шора.

1 — боёк, 2 — испытуемый образец, 3 — трубка склерометра, установленная на штатив, 4 — алмаз.

Проведение испытаний

Испытание проводят при температуре окружающей среды (20 + 15/– 10) °C.

При измерении непосредственно на изделии его масса должна составлять не менее 5 кг. Масса образцов, устанавливаемых на столик твердомера, должна составлять не менее 0,1 кг и они должны иметь толщину не менее 10 мм.

Поверхность испытуемого изделия или образца должна быть свободной от масла и грязи, иметь шероховатость не более Ra = 2,5 мкм по ГОСТ 2789-73.

Поверхность столика прибора должна быть ровной, свободной от масла и грязи.

Перед испытанием склероскоп устанавливается вертикально по уровню или отвесу, а поверхность испытуемого образца или изделия — горизонтально. Образец, устанавливаемый на столик прибора, плотно зажимается на нём. Для цилиндрических образцов используют V-образныю подставку. Изделия больших размеров испытываются с помощью съёмной части прибора. Основание прибора плотно прижимается к испытуемому образцу или изделию.

Проводят не менее 5-ти измерений в разных местах на исследуемом участке образца или изделия, но на расстоянии не менее 2 мм между двумя соседними отпечатками и от края образца или изделия.

При проведении испытания частота ударов должна быть не боле 5 в 10 с.

Среднее арифметическое результатов измерения принимается за твёрдость данного образца или изделия при условии, что разность между наибольшим и наименьшим значением результатов измерений не превышает 5 единиц. В случае отличия более чем на 5 единиц, испытание повторяют, удвоив количество измерений (отпечатков).

Полученную твердость по Шору указывают с округлением до целой единицы шкалы.

См. также

- Твердость

- Твёрдость по Шору (Метод вдавливания)

- Шкала Мооса

- Твердость по Роквеллу

- Твердость по Викерсу

- Твердость по Бринелю

Литература

- ГОСТ 23273-78 Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору).

- ГОСТ 8.426-81 Государственная система обеспечения единства измерений. Приборы для измерения твердости металлов методом упругого отскока бойка (по Шору). Методы и средства поверки.

- ГОСТ 8.516-2001 Государственная поверочная схема для средств измерений твердости металлов по шкале твёрдости D.

- Украинская Советская Энциклопедия, Том 12, Киев, 1985 г.

Примечания

- ↑ Новый Политехнический Словарь / Гл. ред. А. Ю. Ишлинский. — Москва: Научное издательство «Большая Российская энциклопедия», 2000 г. — С. 621. — 671 с. — 15 000 экз. — ISBN 5-85270-322-2

- ↑ 1 2 Раздел второй. Материалы машиностроения // Машиностроение. Энциклопедический справочник / Под ред. акад. Е. А. Чудакова. — Москва: Государственное научно-техническое издательство машиностроительной литературы, 1947 г. — Т. 3. — С. 14. — 712 с. — 50 000 экз.

Ссылки

Сравнительная таблица твёрдостей в разных шкалах.

Твердость по Шору материалов: суть метода, прибор, шкала

Измерение твердости по Шору

Шора звали Альбертом. Он был американским промышленником, жил в 20 веке. Шкалу твердости разработал, дабы облегчить свой труд и сделать предприятие успешным.

Завод производил низкомодульные материалы. Их характеризует малая продольная упругость. Это приводит к высокой эластичности, даже при комнатных температурах. Таковы полимеры, продукты вулканизации, каучуки, некоторые пластмассы. Для них-то и создан метод Шора.

Твердость материалов по Шору – эмпирический метод. Это значит, что он опытный, направлен на изучение фактов, наблюдение.

Показатель получается «оторванным». Нет его связи с фундаментальными характеристиками испытуемого образца. Зато, его твердость влияет на эксплуатационные параметры. Так, твердость резины по Шору интересует, к примеру, автомобилистов.

Они ориентируются на шкалу, покупая покрышки. Стандарт их твердости – от 50 до 75 единиц Шора. Чем мягче резина, тем лучше ее сцепление с дорогой.

Стандарт их твердости – от 50 до 75 единиц Шора. Чем мягче резина, тем лучше ее сцепление с дорогой.

Однако, податливость материала приводит к его скорейшему изнашиванию, нагреву. Мягкая резина шумная и быстро теряет форму. Число Шора позволяет подобрать идеальные покрышки для конкретных условий и потребностей.

Только вот, указывают показатель шкалы на своих покрышках всего около 30% производителей. Наличие заметки указывает на ответственный подход к делу и качество товара. Проблемы в определении твердости по Шору нет. Было бы желание. Прибор для опытов прост, как и схема их проведения.

Единственный минус – приличный разброс значений результатов. Но, более удобного метода, пока, не придумано. Перейдем от теории к практике?

Механические методы определения твердости.

Твердость материала – это способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого материала. Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Твёрдость зависит от множества факторов. Среди них: межатомные расстояния вещества, валентность, природа химической связи, хрупкости и ковкости материала, гибкости, упругости, вязкости и других качеств.

Наиболее твёрдыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, который твёрже алмаза в полтора раза и фуллерит с превышением твёрдости алмаза в два раза. Однако среди распространённых веществ по-прежнему самым твёрдым является алмаз.

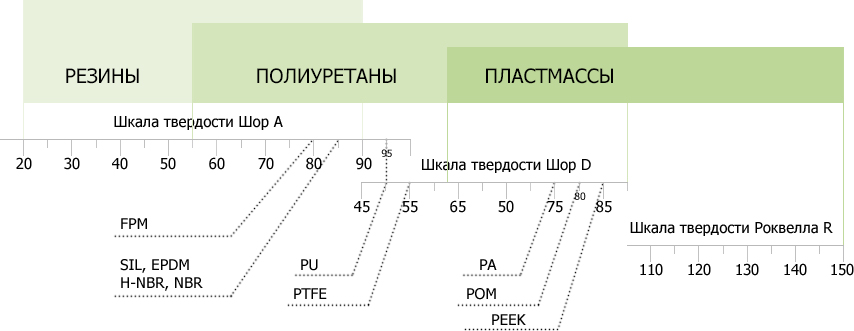

Для измерения твёрдости существует несколько шкал (методов измерения). Для разных материалов они будут разными. Для измерения твердости металлов применяются методы:

Метод Бринелля

— твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Существуют два вида методов расчета твердости:

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

,

где:

- — приложенная нагрузка, H;

- — диаметр шарика, мм;

- — диаметр отпечатка, мм.

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части индентора:

,

где — глубина внедрения индентора, мм.

Единицами измерения являются кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль. Это одни из самых старых методов, применявшиеся еще в XIX веке.

Метод Роквелла

— твёрдость определяется по относительной глубине вдавливания металлического или алмазного конуса в поверхность тестируемого материала. Твёрдость, обозначается HR, где H – hardness, а R — Rockwell. Твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д. Для ножей твердость определяется по шкале HRC, которая фактически заканчивается на 70 единицах, так как большая твердость ножа не позволяет им полноценно пользоваться из-за снижения ударной вязкости, повышения хрупкости и т.д. Эта система была самой распространенной в XX веке.

Твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д. Для ножей твердость определяется по шкале HRC, которая фактически заканчивается на 70 единицах, так как большая твердость ножа не позволяет им полноценно пользоваться из-за снижения ударной вязкости, повышения хрупкости и т.д. Эта система была самой распространенной в XX веке.

Твердость по методу Роквелла можно измерять:

1) Алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 62 HRC). Метод позволяет определять твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

2) Алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала; 3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала; 3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки к поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость измеряется не менее 3 раз на одном образце, затем выводится среднее значение. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Метод Виккерса

— самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.). При испытании твердости по методу Виккерса, в поверхность материала вдавливается алмазная четырехгранная пирамида с углом. После снятия нагрузки вдавливания измеряется диагональ отпечатка. Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10 – 15 с, а для цветных металлов – 30 с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

Твёрдость по Шору

(Метод вдавливания)

— твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

Твёрдость по Шору (Метод отскока)

— метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Метод Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д. При использовании данного метода падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до и после отскакивания. Предполагается, что боек не подвергается необратимой деформации.

Метод Аскер

— твёрдость определяется по глубине введения стальной полусферы под действием пружины. Используется для мягких резин. По принципу измерения соответствует методу Шора, но отличается формой поверхности щупа. Аскер использует полусферу диаметром 2.54 мм.

Метод Кузнецова — Герберта — Ребиндера

— твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

Метод Польди (двойного отпечатка шарика)

— твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно и в образец, и в эталон.

Твёрдость минералов.

Шкала твёрдости минералов Мооса

(склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим, для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается — и тогда его твёрдость по Моосу ниже. Шкала Мооса — опредедяет, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Принцип измерения по Шору

Прибор твердости Шору пришлось разработать самому. Это произошло в 1920. Называется аппарат дюрометром. У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

Последний элемент машины – индикатор. Он определяет степень выдвижения «носика» индентора за пределы опорной поверхности.

Измерительных шкал у прибора несколько. Основных две, это A и D. Разбивка необходима для точности опытов, ведь испытуемыми становятся материалы с разной твердостью. Мягкие проверяют по шкале А, а более упругие – по D.

Измерение твердости по Шору требует внимания к внешним условиям. Часть полимеров реагируют, к примеру, на влажность воздуха, или размягчаются под воздействием прямых солнечных лучей. Нужно исключить факторы, влияющие на параметры материала. Для этого есть стандарты ISO.

Требования предъявляются и к толщине испытуемого образца. Она не должна быть меньше 6-ти миллиметров. Ширина материала должна позволять сделать отступ от любого из краев минимум в 12 миллиметров. Важна и гладкость испытуемого.

Важна и гладкость испытуемого.

Шероховатые материалы могут неплотно прилегать к опорной поверхности, что искажает результаты измерений.

Чтобы определить, к примеру, твердость полиуретана по Шору, дюрометр устанавливают вертикально. «Носик» индентора, при этом, должен отстоять от края образца на те самые 12 миллиметров.

Прижать опорную поверхность к образцу нужно как можно быстрее, без толчка, держа параллель между плоскостями. Остается приложить к опорной поверхности давление, обеспечивающее надежный контакт с испытуемым материалом. Для этого используют груз. Но, допускается и ручной жим.

Мгновенное измерение проводят за 1 секунду. Однако, обычно, показатели снимают через 15 секунд. Для верности, проводят 5 замеров в разных местах поверхности.

Среднее значение – и есть число твердости. Оно может быть от 0 до 100. Такова шкала твердости Шора. Попробуем применить измерения не только при выборе автомобильных покрышек.

Приборы

Оборудование для определения твердости по Шору было создано изобретателем самого метода. В зависимости от способа, используется дюрометр либо склероскоп.

В зависимости от способа, используется дюрометр либо склероскоп.

Дюрометр Шора

Прибор, называемый дюрометром, применяют для определения твердости Шора вдавливанием. Данные устройства представлены несколькими типами. Приборы классов D и A включают следующие детали:

- Опорную поверхность. Площадь ее составляет от 100 мм2. Имеет отверстие 2,5 — 3,5 мм диаметром в 6 или более мм от края.

- Индентор. Представлен стержнем 1,1 — 1,4 мм диаметром из закаленной стали.

- Индикаторное устройство. Демонстрирует выход за опорную поверхность кончика индентора, выражая в условных единицах его величину.

- Калиброванную пружину. Служит для приложения усилия к индентору.

В качестве дополнительного оборудования, дюрометры оснащают приспособлением для фиксации груза. Оно центрировано по оси индентора и позволяет создавать определенное прижимное усилие.

Что касается типов дюрометров, их дифференцируют на основе шкал, применяемых для разных материалов. Всего существует 12 шкал. Наиболее распространены среди них варианты типов D и A. Тип A отличается направленностью на более мягкие материалы. Приборы данного типа характеризуются, следовательно, меньшим прижимным усилием и большей точностью измерений. Нужно отметить, что сила, создаваемая дюрометром, рассчитывается по специальным формулам.

Всего существует 12 шкал. Наиболее распространены среди них варианты типов D и A. Тип A отличается направленностью на более мягкие материалы. Приборы данного типа характеризуются, следовательно, меньшим прижимным усилием и большей точностью измерений. Нужно отметить, что сила, создаваемая дюрометром, рассчитывается по специальным формулам.

Схема склероскопа Шора

Склероскопы представлены приборами, оснащенными сферическим бойком. Их также дифференцируют на несколько типов на основе шкал. Наиболее распространены C и D. Так, устройство типа C имеет установленную на штативе с предметным столиком полую трубку с окном. На последнее нанесена шкала. Внутри трубки находится боек 2,5 г массой и 1,25 мм радиусом, удерживаемый фиксирующе-спусковым устройством, установленным сверху трубки. Высоту отскока фиксируют визуально. Устройства типа D имеют более тяжелый боек (36 г) и электронное или механическое устройство регистрации величины отскока. Боек обычно бывает с алмазным наконечником, хотя для исследования мягких материалов применяют варианты со стальным тупым наконечником.

Отдельно следует отметить, что ввиду наличия нескольких шкал для каждого из приборов для определения твердости Шора, создана таблица перевода из одной в другую.

Применение измерения по Шору

Твердость по Шору – таблица, способная указать на нюансы использования товаров. Так, если показатель ластика равен 20 единицам, значит, он художественный. Творцам нужны мягкие резинки, не портящие бумагу для рисования, способные деликатно растушевывать, к примеру, карандашные наброски.

Для канцелярских же целей, школы, или офиса, лучше подходят ластики с твердостью около 50 единиц Шора. Покупая герметик для строительства, работ по дому, важно знать, легко ли будет его вскрыть. К примеру, фиксировали некоторые швы в ванной.

Если герметик потемнеет, или потрескается, его придется выскабливать. Это сложнее, чем вычистить обычную затирку. Чем мягче и податливее герметик, тем проще будет его, так скажем, демонтаж.

У герметика твердость по Шору должна лежать в пределах 10-25 единиц. Иначе, товар не качественный.

Иначе, товар не качественный.

Для велосипедных камер приемлемые единицы твердости по Шору гораздо меньше, чем для автомобильных покрышек. Для велика достаточно показателя в 30 баллов.

В разрез идут колеса скейтбордов. Даже у мягких вариаций должно быть 75 единиц. Для жестких колес скейтборда показатель, и вовсе, равен рекомендациям к цельнолитым шинам вилочных автопогрузчиков – 95-98 единиц.

Для сравнения, пластик строительных касок для защиты во время работ гарантирует лишь 75 баллов. Приобретение некачественного головного убора с твердостью по Шору этак в 40-60 может стоит жизни.

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны. Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей. Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Есть бесчисленное множество характеристик резинотехнических изделий, которые могут увеличить время и сложность процесса уплотнения. Погрешности, остаточная деформация при сжатии и факторы окружающей среды лишь некоторые из этих компонентов. Также в этом списке есть твердость материала.

Погрешности, остаточная деформация при сжатии и факторы окружающей среды лишь некоторые из этих компонентов. Также в этом списке есть твердость материала.

Дюрометр (твердомер), как правило, используется для определения твердости полимеров, эластомеров и каучуков. Твердость может быть трудным свойством для измерения, т.к. зависит от геометрии и требует тщательных испытаний.

Что такое шкала твердости по Шору? | Полное руководство

Здравствуйте, сегодня я поделюсь сводным руководством по шкалам твердости по Шору — наиболее надежному методу измерения твердости пластика. Итак, без лишних слов, приступим.

Быстрая навигация

Что такое шкала твердости по Шору D? Тест на твердость по Шору D, также известный как тест на твердость, появился, чтобы люди могли иметь общую ссылку при обсуждении материалов. Есть несколько весов, сделанных для обсуждения различных материалов. Тест в основном используется, когда материалы слишком мягкие для Тест Роквелла . Материалы с очень мягкой текстурой, такие как резина и TPE , следует тестировать по Шору D.

Материалы с очень мягкой текстурой, такие как резина и TPE , следует тестировать по Шору D.

Существует три наиболее популярных шкалы твердости по Шору: природа.

Shore A используется для измерения твердости гибких формовочных каучуков, которые варьируются от очень мягких и гибких до умеренно гибких и жестких без какой-либо гибкости. Часто полужесткие пластмассы также оцениваются по верхней границе шкалы Шора А.

Shore D – Используется для измерения твердости полужестких пластиков, эбонитов и твердых пластиков.

Как работает тест на твердость по Шору?Дюрометр, источник - omnexus.specialchem.com

Подпружиненная игла находится под пластиком по Шору и регистрируется давление. После того, как игла проткнута насколько возможно, измеряется глубина вдавливания иглы, пропорциональная твердости пластика. ASTM D2240 и ISO 868 являются методами испытаний, используемыми для измерения твердости по Шору D9.

Меры твердости по Шору безразмерны и могут принимать значения от 0 до 100. Чем выше число, тем тверже материал.

Результирующее проникновение зависит от следующих факторов:

- Твердость материала

- Форма индентора

- Его вязкоупругость

- Продолжительность теста

Увлекательное чтение — что такое температура обработки и сушки пластмасс

Ниже приведена таблица с типичными значениями твердости по Шору D:

Таблица твердости по Шору –Что означает твердость по Шору для производителя?Интересная информация – температура пресс-формы в пластмассах | Полный анализ

Твердость по шкале Дюрометра или твердость по Шору D, какую формовочную резину следует использовать для формования конкретного компонента или детали.

Теперь вопрос в том, как легко вы сможете удалить исходную модель из формы после ее отверждения?

Как производитель, вы должны понимать, какой материал обладает определенной твердостью для вашего применения. Например, вы бы не выбрали резину или материал твердостью 70А, чтобы сделать продукт, который должен быть гибким. Материалы 70A твердые и жесткие и не обеспечивают достаточную гибкость, чтобы снять деталь, не сломав ее.

Более разумным выбором будет материал с твердостью по Шору 30A, который обеспечивает достаточную гибкость для легкого удаления детали.

Часто задаваемые вопросы –1. В чем измеряется твердость?

Ответ. Единицей твердости в системе СИ является Н/мм². Единица паскаль также часто используется для твердости. Тем не менее, твердость никогда не следует путать с давлением. Разная твердость имеет разные шкалы измерения. Поэтому единицы не подходят для прямого сравнения.

2. Что такое дюрометр?

Что такое дюрометр?

Ответ. Дюрометр или дюрометр по Шору — это стандартный способ измерения твердости таких материалов, как пластик и резина. Шкалы измерения дюрометра варьируются от 0 до 100, но не существует такой вещи, как единица измерения дюрометра. С точки зрения непрофессионалов, дюрометр — это измерение размеров.

3. В чем разница между Shore A и Shore D?

Ответ. Основное различие между шкалой твердости Шора A и шкалой Шора D заключается в том, что первая измеряет более мягкую резину (включая термопластичную резину). Последний используется для измерения более твердых и жестких материалов.

4. В чем разница между методами определения твердости по Шору и Роквеллу?

Ответ. Как упоминалось ранее, методы испытаний по Шору A и по Шору D измеряют твердость гибких и полугибких материалов. Напротив, метод определения твердости по Роквеллу обычно выбирается для более прочных пластиков, таких как поликарбонат, полистирол, нейлон и ацеталь.

5. Какой пластик самый прочный в мире?

Ответ. Судя по шкале дюрометра, поликарбонат является самым прочным пластиком в мире с точки зрения прочности, долговечности и ударопрочности. Он в 200 раз прочнее стекла и имеет гарантию от трещин и поломок.

Рекомендуем прочитать –

- Какова плотность пластика? | Полное руководство

- 7 Типы пластика | Полезное иллюстрированное руководство

- Что такое ротационное формование | Процесс ротационного формования | Преимущества и недостатки | Лучший материал для ротационного формования

- 6 лучших методов литья пластмасс | Полный анализ

- Что такое пластиковый поддон? | Полное руководство

- Пищевой пластик: лучший пластик для пищевых продуктов

- Что такое конденсационная полимеризация? | Полное руководство

- Что такое анионная полимеризация? Углубленный анализ

- Типы литников для литья под давлением – Подробное руководство

Вывод –

Это мой взгляд на шкалу твердости по Шору и все ее атрибуты.

Пожалуйста, поделитесь своими мыслями и вопросами в поле для комментариев.

Хорошего дня.

Что такое твердость по Шору? Как измеряется твердость резины?

Шор (дюрометр) Твердость – это мера сопротивления материала вдавливанию.Названный в честь своего изобретателя Альберта Фердинанда Шора, твердость по Шору предлагает различные шкалы для измерения твердости различных материалов. (Шор родился в 1876 году и жил до 1936 года, создав шкалу Шора в 1920-х годах.)

Существуют различные шкалы твердости по Шору для измерения твердости различных материалов, таких как мягкая резина, жесткий пластик и супермягкие гели. Эти шкалы твердости были созданы для того, чтобы каждый мог обсуждать эти материалы и иметь для них общую точку отсчета.

Твердость по Шору с использованием шкалы Shore A или Shore D является предпочтительным методом для каучуков и термопластичных эластомеров, а также широко используется для более «мягких» пластиков, таких как полиолефины, фторполимеры и винилы.

Шкала Shore A используется для «более мягких» каучуков, тогда как шкала Shore D обычно используется для «твердых». Существуют и другие шкалы твердости по Шору, такие как Shore O и Shore H, но они редко используются в производстве пластмасс и резины. Например: 30 Shore A намного мягче, чем 80 Shore A. Когда материал достигает Shore 95 А, на ощупь он будет напоминать пластик поверх гибкого материала. В этом случае шкалы Shore A и Shore D будут на короткое время перекрываться. Последний относится к жестким материалам, тогда как шкала А относится к гибким резинам.

Твердость по Шору измеряется с помощью устройства, известного как дюрометр, отсюда и термин «дюрометр». Величину твердости определяют по проникновению ножки индентора Дюрометра в испытуемый образец.

Эластичность каучуков и пластиков означает, что показания вдавливания могут меняться со временем, поэтому время вдавливания иногда указывается вместе с числом твердости.

Результаты, полученные в результате испытания на твердость с помощью дюрометра по Шору, являются полезной мерой относительной стойкости к вдавливанию различных сортов полимеров. Тем не менее, это испытание не позволяет предсказать другие свойства, такие как прочность или устойчивость к царапинам, истиранию или износу, и поэтому на него нельзя полагаться исключительно в технических характеристиках конструкции продукта.

Тем не менее, это испытание не позволяет предсказать другие свойства, такие как прочность или устойчивость к царапинам, истиранию или износу, и поэтому на него нельзя полагаться исключительно в технических характеристиках конструкции продукта.

Поскольку здесь речь идет о шкале Шора, стоит упомянуть и другой основной метод, называемый IRHD – Международная степень твердости резины.

Существуют различные типы инструментов для обоих типов, но для резины чаще всего используются весы Shore A и IRHD Micro/Dead Load. Международные стандарты описывают оба метода: ISO 48: 1994, Физические испытания резины, Методы определения твердости и ASTM 1415-88 (1994), Метод испытания свойств резины – Международная твердость.

Сравнение двух методов может стать очень длинным и подробным, но для тех, кто заинтересован, взгляните на этот презентационный документ «Понимание методов IRHD и Shore, используемых в измерении твердости резины».

| 25 – 35 Shore A | Rubber bands | |

| 50 Shore A | Rubber stamps | |

| 55 Shore A | Дверные уплотнители и ластики | |

| Шор 60 A | Щетки стеклоочистителя | |

| Шор 65 A | Автомобильные шины | |

| 70 – 80 SHORE A | ОБУЧЕНИЯ SOLE & HEELS, Кожаные ремни | |

| 75 – 80 SHOR | 70 – 90 Shore A | Hydraulic O-rings |

| 80 Shore A | Leather belt | |

| 85 Shore A | Tap washers | |

| 90 Shore A | Phone cord | |

| 95 Shore A | Fork lift truck solid tyres | |

| 98 Shore A | Hard wheels of roller skates & skateboards | |

| 100 Shore A | Ebonite rubber |

Объяснение шкалы твердости по Шору по дюрометру

Объяснение по шкале твердости по Шору по дюрометру

30 июля 2020 г.

Независимо от того, делаете ли вы формы или находитесь в разгаре нового строительного проекта, наличие правильных материалов имеет важное значение для получения работы. Выполнено. При работе с неметаллическими объектами, такими как резина и пластик, важно, чтобы они были либо гибкими, либо достаточно твердыми для проекта, над которым вы работаете.

Чтобы определить, имеют ли ваши материалы необходимую твердость для завершения того, что вы строите, вы можете использовать так называемую шкалу дюрометра. Шкала дюрометра измеряет твердость по Шору резины, пластмасс, силикона и других полимеров и эластомеров.

Чтобы помочь вам начать работу, мы создали это руководство, в котором рассказывается о шкале дюрометра, о том, как измерять твердость по Шору, а также о других полезных советах.

Содержание

Что такое твердость по Шору по дюрометру?

Дурометр Твердость по Шору — это мера устойчивости материалов, обычно резины, пластика и других неметаллических материалов, к вдавливанию. Это лишь один из многих терминов, которые вы найдете в нашем глоссарии по литью в формы, и он окажется полезным. Шкала дюрометра, также называемая шкалой твердости по Шору и шкалой твердости резины, была создана, чтобы люди могли иметь точку отсчета для сравнения различных материалов, таких как мягкая резина, жесткие пластмассы, гели и другие неметаллические материалы. Шкала показывает, насколько эти материалы устойчивы к вдавливанию, что также можно рассматривать как гибкость материалов.

Это лишь один из многих терминов, которые вы найдете в нашем глоссарии по литью в формы, и он окажется полезным. Шкала дюрометра, также называемая шкалой твердости по Шору и шкалой твердости резины, была создана, чтобы люди могли иметь точку отсчета для сравнения различных материалов, таких как мягкая резина, жесткие пластмассы, гели и другие неметаллические материалы. Шкала показывает, насколько эти материалы устойчивы к вдавливанию, что также можно рассматривать как гибкость материалов.

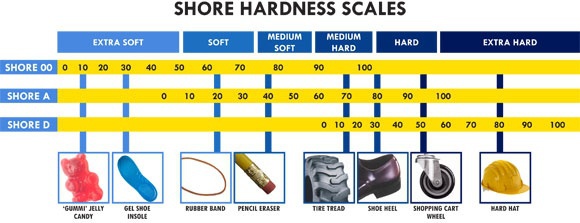

Существуют три основные шкалы твердости по Шору, которые измеряют твердость различных материалов. Есть шкала Shore 00, Shore A и Shore D. Вот что измеряет каждая шкала:

- Шкала Shore 00: Шкала Shore 00 измеряет самые мягкие каучуки, гели и другие подобные материалы. Примеры предметов, которые измеряются по шкале Shore 00, включают такие предметы, как гелевые стельки для обуви и мармеладные мишки. Индентор со шкалой Шора 00 имеет усилие пружины 113 г.

- Шкала Shore A: Шкала Shore A измеряет твердость и гибкость широкого спектра материалов, от очень мягкой формовочной резины до полужестких пластиков.

Примеры предметов, которые измеряются с использованием шкалы Шора А, включают в себя мягкие предметы, такие как резиновые ленты, и более жесткие предметы, такие как каблуки на туфлях. Индентор со шкалой Shore A имеет усилие пружины 822 г.

Примеры предметов, которые измеряются с использованием шкалы Шора А, включают в себя мягкие предметы, такие как резиновые ленты, и более жесткие предметы, такие как каблуки на туфлях. Индентор со шкалой Shore A имеет усилие пружины 822 г. - Шкала Shore D: Шкала Shore D измеряет самые твердые каучуки, практически не обладающие гибкостью. Шкала Shore D используется для измерения твердой резины, полужестких пластиков и твердых пластиков, таких как каски, которые носят строители, и труб из ПВХ. Индентор по шкале Shore D имеет усилие пружины 10 фунтов.

Всего существует около 15 различных шкал твердости по Шору, что зависит от их предполагаемого использования. Каждая шкала находится в диапазоне от 0 до 100, где 0 соответствует самым мягким материалам, а 100 — самым твердым материалам. Однако шкалы Шора 00, A и D являются наиболее распространенными шкалами, используемыми для измерения твердости резины, пластика и других неметаллических материалов.

Почему важна твердость по Шору по дюрометру?

Твердость по Шору по дюрометру имеет значение по целому ряду причин. Независимо от того, отливаете ли вы небольшие хрупкие предметы в форму или создаете твердые и жесткие предметы для строительного проекта, важно использовать правильную шкалу дюрометра, чтобы гарантировать, что резина, пластик или неметаллический материал, который вы используете, являются мягкими или достаточно прочный для целевого назначения объекта. Инженеры часто сталкиваются с дилеммой определения того, какая резина лучше всего подходит для определенного применения. Шкалы твердости по Шору служат инструментом для определения того, какие каучуки лучше всего подходят для определенных типов применения.

Независимо от того, отливаете ли вы небольшие хрупкие предметы в форму или создаете твердые и жесткие предметы для строительного проекта, важно использовать правильную шкалу дюрометра, чтобы гарантировать, что резина, пластик или неметаллический материал, который вы используете, являются мягкими или достаточно прочный для целевого назначения объекта. Инженеры часто сталкиваются с дилеммой определения того, какая резина лучше всего подходит для определенного применения. Шкалы твердости по Шору служат инструментом для определения того, какие каучуки лучше всего подходят для определенных типов применения.

Например, вам не следует использовать каучук с твердостью по Шору 75A для литья небольших фигурок, таких как куклы или фигурки, так как этот каучук толстый и обычно используется для изготовления таких предметов, как автомобильные шины. Если вы использовали резину с твердостью по Шору 75А для отливки предмета, подобного кукле, хрупкие детали, такие как руки и ноги куклы, сломались бы, потому что резина слишком твердая. Вместо этого вы можете использовать резину или силикон с твердостью по Шору около 28–32 А, например силиконовую резину RTV. Резина или силикон с твердостью по Шору около 28-32А будут достаточно гибкими, чтобы высвободиться из формы без разрушения.

Вместо этого вы можете использовать резину или силикон с твердостью по Шору около 28–32 А, например силиконовую резину RTV. Резина или силикон с твердостью по Шору около 28-32А будут достаточно гибкими, чтобы высвободиться из формы без разрушения.

Резина с твердостью по Шору около 75А или выше чаще всего используется для плоских предметов, таких как брусчатка. В таком случае вы бы использовали бетонные штампы, изготовленные из уретанового каучука, для отливки плоских предметов, которые можно легко вынуть из формы, не сломав.

Что такое шкала дюрометра?

Дурометр измеряет твердость материала по Шору, и эта твердость помещается на шкалу дюрометра. Шкала дюрометра используется инженерами и другими специалистами, работающими с резиной, пластмассами и другими полимерами, для сравнения твердости самых разных объектов.

Чтобы дать вам представление о твердости по Шору различных материалов, мы создали две шкалы дюрометра. Первая шкала дюрометра включает твердость по Шору обычных предметов, таких как ластики для карандашей и каски, а вторая шкала дюрометра состоит из твердости по Шору различных продуктов AeroMarine.

Первая шкала твердости резины содержит предметы повседневного обихода. Чтобы дать вам представление, вот некоторые предметы повседневного обихода и их твердость по Шору:

Item | Shore Hardness | |||||

|---|---|---|---|---|---|---|

Marshmallow | 10 Shore 00 | |||||

Gummy Bear | 10 Shore 00 | |||||

Гелевая стелька для обуви | 30 Шор 00 | |||||

Жевательная резинка | 20 Шор А 50232 | |||||

55 Shore A | ||||||

Tire Tread | 60 Shore A | |||||

Leather Belt | 80 Shore A | |||||

Book Cover | 40 Шор D | |||||

Колесо для корзины | 60 Shore D | |||||

HAT | 8848 DAT HAT | 8 808848 | 8 8088848 | 8 808848 | 8 8050848 | 8 80848 . |

Загрузите шкалу твердости по Шору по дюрометру здесь.

Здесь, в AeroMarine, мы предлагаем широкий ассортимент продуктов, таких как эпоксидная смола и силикон, которые можно использовать для различных проектов, от изготовления форм до заливки и герметизации. Взгляните на твердость по Шору некоторых из наших самых популярных продуктов:

Загрузите шкалу твердости по Шору AeroMarine по дюрометру здесь.

Как измерить твердость по Шору

Шкала Шора была создана Альбертом Шором еще в 1920-х годах. Он был металлургом и считается создателем дюрометра, инструмента, используемого для измерения твердости по Шору. Дюрометр используется для измерения твердости по Шору и представляет собой относительно простое устройство. Он содержит подпружиненный стальной стержень, который сжимает поверхность резины, пластика или других неметаллических образцов для получения показаний.

Когда Шор впервые изобрел дюрометр, он создал шкалу дюрометра. Сначала он начался со шкалы «А», которая измеряла более мягкие материалы. Однако по мере того, как материалы становились прочнее и тверже, необходимо было создавать новые шкалы, в результате чего появились шкалы B, C, D и так далее. Со временем некоторые материалы стали даже мягче, что привело к шкале «00».

Каждая шкала использует разную силу пружины и разные инденторы для измерения уровня вдавливания определенных материалов. Этот индентор или игла проникает в образец и измеряет расстояние, на которое индентор перемещается, до 0,100 дюйма.

Шкалы для твердости по Шору также имеют разные диапазоны твердости. Шкала Shore 00 измеряет сверхмягкие материалы, шкала Shore A измеряет твердость мягких и полужестких материалов, а шкала Shore D измеряет чрезвычайно жесткие материалы. На сегодняшний день шкалы Shore 00, Shore A и Shore D являются наиболее часто используемыми шкалами для измерения твердости резины, пластмасс, силикона и других полимеров.

При измерении твердости по дюрометру выполните следующие действия:

- Шаг 1: Выберите подходящую шкалу твердости по Шору для измерения твердости пробы.

- Шаг 2: Поместите тестовый образец на плоскую, горизонтальную и твердую поверхность толщиной не менее ¼ дюйма.

- Шаг 3: Держите дюрометр обеими руками и поместите его на испытуемый образец. Убедитесь, что индентор касается и плотно прижат к образцу.

- Шаг 4: Измерьте показания. Если возможно, возьмите несколько показаний на разных частях образца и рассчитайте среднее значение для более точного результата.

Когда вы читаете результаты вашего дюрометра, важно знать, что означают цифры. Более высокие числа, близкие к 100, означают большую устойчивость к вдавливанию, что означает, что объект тверже и жестче. Числа ближе к 0 более склонны к отступам и менее жесткие. Также стоит помнить, что каждая шкала имеет свой диапазон. Таким образом, твердость 90 по шкале Шора 00 — это всего лишь 60 по шкале Шора А и 0 по шкале Шора D.

Таким образом, твердость 90 по шкале Шора 00 — это всего лишь 60 по шкале Шора А и 0 по шкале Шора D.

Во время некоторых проектов вы можете обнаружить, что материалы, с которыми вы работаете, имеют более высокую твердость по Шору, чем вам нужно. Если вы работаете с силиконом, таким как наша силиконовая герметизирующая резина, например, вы можете уменьшить твердость по Шору с помощью разбавителя силикона, который можно добавить в силиконовую основу, чтобы уменьшить как вязкость, так и твердость по Шору.

Значение твердости по Шору по дюрометру

Шкала дюрометра используется для измерения твердости по Шору неметаллических материалов, таких как резина, пластик, силикон и другие полимеры и эластомеры. Независимо от того, являетесь ли вы инженером или обычным любителем, понимание твердости по дюрометру является ключом к обеспечению идеального состояния ваших пресс-форм.

Существует множество шкал твердости по Шору. Каждый зависит от материалов, которые вы используете, и их твердости.

Примеры предметов, которые измеряются с использованием шкалы Шора А, включают в себя мягкие предметы, такие как резиновые ленты, и более жесткие предметы, такие как каблуки на туфлях. Индентор со шкалой Shore A имеет усилие пружины 822 г.

Примеры предметов, которые измеряются с использованием шкалы Шора А, включают в себя мягкие предметы, такие как резиновые ленты, и более жесткие предметы, такие как каблуки на туфлях. Индентор со шкалой Shore A имеет усилие пружины 822 г. 0005

0005