Твердость р6м5: Сталь Р6М5. Состав и свойства. ~ БЛОГ О ЗАТОЧКЕ

alexxlab | 24.05.2023 | 0 | Разное

Марочник сталей и сплавов онлайн

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 19265-73 |  Технические условия Технические условия | ||||||||||

Химический состав Р6М5

Массовая доля элементов стали Р6М5 по ГОСТ 19265-73

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Cu (Медь) | W (Вольфрам) | Co (Кобальт) | Fe (Железо) |

| 0,82 – 0,9 | 0,2 – 0,5 | 0,2 – 0,5 | 3,8 – 4,4 | 4,8 – 5,3 | 1,7 – 2,1 | 5,5 – 6,5 | остальное |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

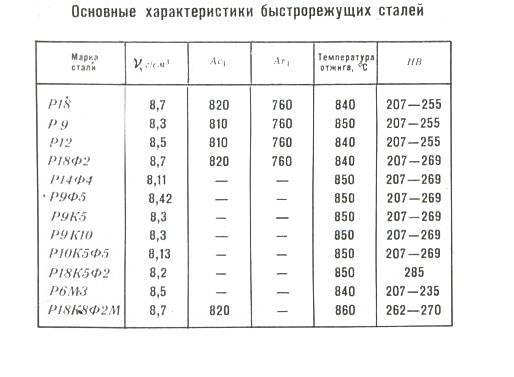

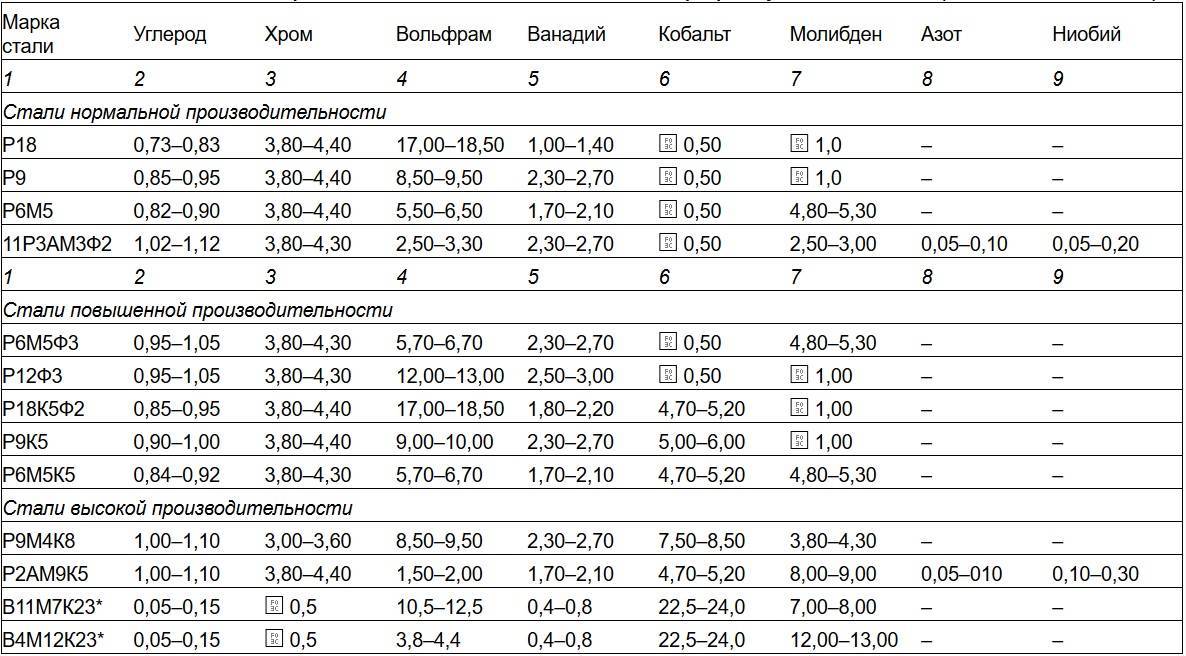

Отличия сталей Р9 и Р6М5

Стальные марки Р9 и Р5М5 относятся к категории быстрорежущих сплавов. Общими характеристиками изделий металлопроката выступают высокие показатели режущей способности, твердости и износоустойчивости. Основные отличия марок обусловлены видами и содержанием легирующих добавок.

Общими характеристиками изделий металлопроката выступают высокие показатели режущей способности, твердости и износоустойчивости. Основные отличия марок обусловлены видами и содержанием легирующих добавок.

Металлический сплав Р9 отличается высоким содержанием вольфрама. Это обеспечивает особую твердость, прочность и долгий срок эксплуатации изделий. Сверла, фрезы и резцы, изготавливаемые из сплава, не подвержены перегреву, переносят высокие нагрузки и способны прослужить десятилетия.

К отличиям Р6М5 относятся:

- сохранение твердости в условиях нагрева;

- устойчивость к динамическим и механическим воздействиям;

- податливость шлифованию на производственном оборудовании.

Лезвия инструментов из быстрорежущей стали не поддаются заточке в бытовых условиях. Сталь не подходит для применения в сварке металлоконструкций.

Сравнение физических и эксплуатационных показателей марок представлено в таблице.

|

Параметр для анализа |

Р9 (Р18) |

Р6М5 |

|

Название |

Металлопрокат из быстрорежущей стали |

Полосы и прутки, изготовленные из быстрорежущей стали |

|

ГОСТ |

19265-73 |

28393-89 |

|

Иностранные аналоги: США Япония Германия Китай |

Т1 SKh3 1.3355 W18Cr4V |

M2 SKN51 1.3343 W6Mo5Cr4V2 |

|

Хим. |

Железо – 80 Углерод – 0,8-0,9 Вольфрам – 8,5-9,5 Ванадий – до 2,7 Молибден – 1 Кремний – 0,5 Кобальт – 0,5 Марганец – 0,5 Никель – 0,5 Фосфор – 0,03 Сера – 0,03 |

Железо – 80 Углерод – 0,8-0,9 Вольфрам – 5,5-6,5 Хром – 3,8-4,4 Ванадий – 1,7-2,1 Молибден – 4,8-5,3 Кремний – 0,5 Кобальт – 0,5 Марганец – 0,5 Никель – 0,4 Фосфор – 0,03 Сера – 0,025 |

|

Величина твердости по Бринеллю |

255 |

269 |

|

Плотность сплава |

8300 |

8200 |

|

Температура плавления металла |

1200 |

1310 |

|

Модуль упругости |

228000 |

220000 |

|

Показатель ударной вязкости, 20С |

23 |

25 |

|

Коэффициент теплопроводности, 100° С |

26 |

27 |

|

Показатель предела текучести |

450 |

637 |

|

Значение относительного удлинения |

13 |

12 |

|

Значение предельной прочности на растяжение |

520 |

520 |

|

Коэффициент Пуассона |

0,3 |

0,3 |

Марка Р6М5 стала доступным заменителем Р9.![]() Ее популярность в производстве металлопроката объясняется дефицитом вольфрама.

Ее популярность в производстве металлопроката объясняется дефицитом вольфрама.

Стали Р9 и Р6М5 востребованы в изготовлении фрез, разверток, долбяков, протяжек, резцов. Быстрорежущие металлы служат основой производства ножей. Для улучшения свойств прокат подвергают отпуску с понижением температуры и закалке в солевых растворах.

Термическая обработка быстрорежущей стали Р6М5

Металловедение и термическая обработка 01.11.1973 Александрович Б.Л. 002 WhatsAppПолный текст варианты

Аннотация

1. Для получения более высокой твердости (>HRC 63) и жаропрочности (>HRC 59 при 620°С в течение 4 ч) время выдержки закалки для стали Р6М5 должно быть на 25 % больше, чем для стали Р18. Оптимальная температура закалки, обеспечивающая получение зерна 11–10 класса, составляет 1220–1240 °С. 2. Сталь Р6М5 должна быть защищена от обезуглероживания при нагреве до температуры закалки. Соляная ванна должна быть ректифицирована (раскислена) фтористым магнием или бурой. 3. Оптимальными условиями отпуска для достижения наибольшей твердости и механических свойств являются отпуск при 350° и двукратный отпуск при 560–570° в течение 1 ч. Для инструментов, подверженных истиранию (без удара), рекомендуется проводить отпуск при 540-550° 2-3 раза по 1 ч для повышения твердости и жаростойкости. Рекомендуемая для стали Р6М5 термическая обработка повышает стойкость инструмента на 25–30 %.

Соляная ванна должна быть ректифицирована (раскислена) фтористым магнием или бурой. 3. Оптимальными условиями отпуска для достижения наибольшей твердости и механических свойств являются отпуск при 350° и двукратный отпуск при 560–570° в течение 1 ч. Для инструментов, подверженных истиранию (без удара), рекомендуется проводить отпуск при 540-550° 2-3 раза по 1 ч для повышения твердости и жаростойкости. Рекомендуемая для стали Р6М5 термическая обработка повышает стойкость инструмента на 25–30 %.

Полный текст

Опубликованная версия

Открыть ссылку DOIАналогичные статьи

Заэвтектоидные быстрорежущие стали

- Металловедение и термическая обработка

- 1 августа , 1985

Карбидное превращение в литой стали Р6М5 при высоких температурах термообработка

- Металловедение и термообработка

- 1 ноября 1976 г.

Улучшение механических свойств углеродистой стали AISI 1018 Gr 1018 путем науглероживания в соляной ванне

- Материалы Сегодня: Труды

- 01.01.2020

Ректификация солевых ванн для закалки вольфрамомолибденовых и вольфрамомолибденокобальтовых быстрорежущих сталей

- Металловедение и термообработка

- 1 января 1975 г.

Снижение содержания легирующих элементов в быстрорежущей стали при нагреве в солевых ваннах

- Металловедение и термическая обработка

- 01.07.85

Изменение структуры и механических свойств поверхностного слоя стали Р6М5 при электролитно-плазменном воздействии Азотирование

- Advanced Materials Research

- 01.09.

2014

2014

Кинетика распада переохлажденного аустенита в быстрорежущих сталях Р6М5, Р6М5К5, Р18

- Металловедение и термическая обработка

- 1 сентября 1977 г.

Комплексная технология литейно-кристаллизационной термообработки при непрерывном литье быстрорежущих сталей

- Металлург

- 01.11.1999

Влияние параметров формообразования трением с перемешиванием и термической обработки на механические свойства алюминиевого волокнистого сплава

- Ключевые инженерные материалы

- 25 апреля 2022 г.

Влияние двухступенчатой термообработки на микроструктуру наноструктурных бейнитных среднеуглеродистых сталей

- 1 января 2018 г. 9002 1

- Материаловедение

- 1 мая 2020 г.

- Scientia Agriculturae Bohemica

- 1 сентября 2017 г.

- Китайский журнал исследований материалов

- август 3, 2015

- Машины

- 27.01.2021

- Металловедение и термообработка

- 1 мая 1989 г.

Влияние степени раскисления соляной ванны на изменение Свойства твердых сплавов при термической обработке

Изменения микроструктуры стальных материалов при изотермической термической обработке в соляной ванне

Влияние процесса термической обработки на механические свойства среднеуглеродистой низколегированной стали

Влияние электронных Радиационное воздействие на морфологию тонкой структуры поверхностного слоя стали Р6М5

Влияние сверхпластической деформации при различных режимах напряжения на структуру быстрорежущих сталей

Металловедение и термообработка

Изменение структуры и механических свойств поверхностного слоя стали Р6М5 Электролитно-плазменное азотирование

Главная Advanced Materials Research Advanced Materials Research Vol. 1040 Изменение структуры и механических свойств…

1040 Изменение структуры и механических свойств…

Предварительный просмотр статьи

Аннотация:

В статье показаны изменения структуры и механических свойств поверхностного слоя стали Р6М5 после электролитно-плазменного азотирования. Предложен оптимальный режим электролитно-плазменного азотирования быстрорежущей стали Р6М5 в электролите на основе карбамида, позволяющий насытить поверхность азотом из низкотемпературной плазмы и получить модифицированный слой повышенной твердости и износостойкости. Установлено, что после электролитно-плазменного азотирования снижается скорость изнашивания стали Р6М5 и повышается ее стойкость к абразивному износу. Показана перспективность использования метода электролитно-плазменного азотирования для повышения производительности режущих инструментов из стали Р6М5.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр* – Автор, ответственный за переписку

Рекомендации

[1]

Верещака А. С. Износостойкое покрытие режущего инструмента Performance. М.: Машиностроение, 1993, 336 с.

С. Износостойкое покрытие режущего инструмента Performance. М.: Машиностроение, 1993, 336 с.

Академия Google

[2] Григорьев С.Н., Табаков В.П., Волосова М.А. Технологические приемы повышения износостойкости контактных площадок режущего инструмента, Монография, Старый Оскол: ТНТ, 2011, 379п.

Академия Google

[3]

А. да Силва Роча, Т. Строхакер и Т. Хирш: Влияние различных состояний поверхности перед плазменным азотированием на свойства и поведение при обработке быстрорежущей стали М2, Технология поверхности и покрытий, 165 (2003), стр. 176-185.

176-185.

DOI: 10.1016/s0257-8972(02)00768-5

Академия Google

[4] Дураджи В.Н. Химико-технологическая обработка металлов с плазменным нагревом в электролите, Актуальная конференция. Технология обработки поверхностей, 6 (69), 2010, 45-50.

Академия Google

[5]

Гупта П., Тенхундфельд Г., Дайгле Э.О., Рябков Д. Электролитическая плазменная технология: Наука и техника – обзор, Surf. &Пальто. Технол. 25 (2007) 87-96.

&Пальто. Технол. 25 (2007) 87-96.

Академия Google

[6] Суминов И.В., Белкин П.Н. и другие. Мир материалов и технологий. Часть 1, М. изд. Техносфера, 2011. 464 с.

Академия Google

[7] Гольдштейн М.И., Грачев С.В., ВекслерЮ.Г. Особыестали, М.: Металлургия, 1985, 408 с.

Академия Google

[8]

Скаков М. К., Рахадилов Б.К., Рахадилов М.К. Способ упрочнения рабочей поверхности режущего инструмента электролитно-плазменным нагревом, Станочный парк, 6, 105 (2013) 30 -33.

К., Рахадилов Б.К., Рахадилов М.К. Способ упрочнения рабочей поверхности режущего инструмента электролитно-плазменным нагревом, Станочный парк, 6, 105 (2013) 30 -33.

Академия Google

[9] Особенности микроструктуры и фазового состава быстрорежущей стали Р6М5 // Прикладная механика и материалы. 404 (2013) 20-24.

DOI: 10.4028/www.scientific.net/amm.404.20

Академия Google

[10]

Герасимов С. А., Жихарев А.В., Березина Е.В., Зубарев Г.И. Новые представления о механизме формирования структуры азотированных сталей, МиТОМ, 1 (2004) 13-17.

А., Жихарев А.В., Березина Е.В., Зубарев Г.И. Новые представления о механизме формирования структуры азотированных сталей, МиТОМ, 1 (2004) 13-17.

Академия Google

[11] Лейкин А.Е. Материаловедение, 1971, 416 с.

Академия Google

[12] Бадиш Э., Миттерер К. Tribology International. 36, 10 (2003) 765-770.

Академия Google

[13]

Гнюсов С.

структура, %

структура, %

2014

2014