Твердость сталь 45 по роквеллу: Сталь 45 – характеристика, применение, ГОСТы, свойства

alexxlab | 24.07.1986 | 0 | Разное

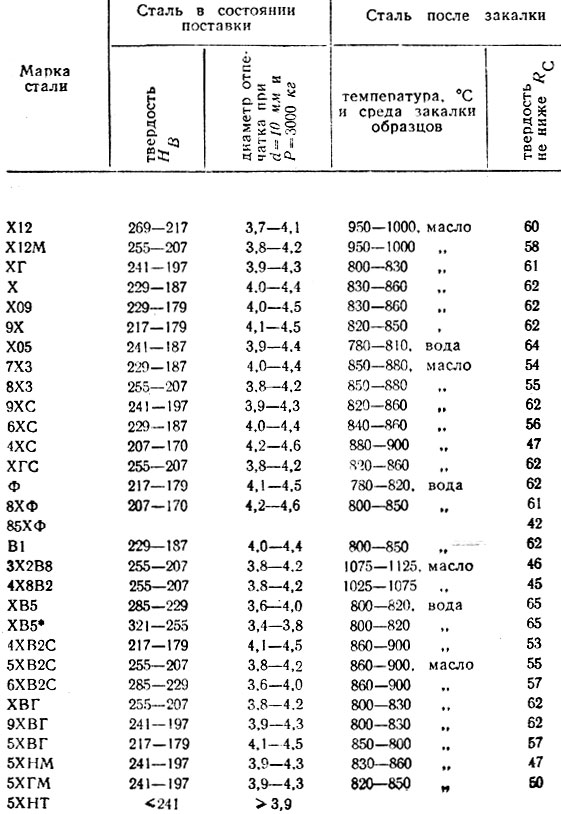

| Марка: 45Х | Класс: Сталь конструкционная легированная | ||||||

| Использование в промышленности: валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках. | |||||||

| Химический состав в % стали 45Х | ||

| C | 0,41 — 0,49 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,5 — 0,8 | |

| Ni | до 0,3 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | 0,8 — 1,1 | |

| до 0,3 | ||

| Fe | ~97 | |

| Зарубежные аналоги марки стали 45Х | ||

| США | 5145, 5145H, G51450, H51450 | |

| Германия | 41Cr4 | |

| Япония | SCr445 | |

| Франция | 41Cr4, 42C4, 42C4FF, 45C4 | |

| Евросоюз | 41Cr4 | |

| Италия | 41Cr4 | |

| Швеция | 2245 | |

| Болгария | 45Ch | |

| Польша | 45H | |

| Свойства и полезная информация: |

| Термообработка: Нормализация | |

| Твердость материала: HB 10 -1 = 229 МПа | |

| Температура критических точек: Ac1 = 735 , Ac3(Acm) = 770 , Ar3(Arcm) = 690 , Ar1 = 660 , Mn = 355 | |

Свариваемость материала: трудносвариваемая. | |

| Флокеночувствительность: чувствительна. | |

| Склонность к отпускной хрупкости: склонна. |

| Механические свойства стали 45Х при Т=20oС | |||||||

| Прокат | Размер | Напр. | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | |

| Поковки | до 100 | 570 | 315 | 17 | 38 | 390 | |

| Физические свойства стали 45Х | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2. 06 06 | 7820 | ||||

| 100 | 12.8 | |||||

| 200 | 13 | |||||

| 300 | 13.7 | |||||

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 1577-93 | Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия | ||||||||||

| Россия | ГОСТ 2283-79 | Лента холоднокатаная из инструментальной и пружинной стали. Технические условия | ||||||||||

| Россия | ГОСТ 14959-16 | Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 17152-89 | Профили стальные горячекатаные для ножей землеройных машин. Общие технические условия | ||||||||||

| Россия | ГОСТ Р 53932-2010 | Заготовка трубная. Общие технические условия | ||||||||||

Характеристики стали 60Г

| Классификация | Сталь конструкционная рессорно-пружинная |

| Применение | Производство элементов и деталей пружинного типа, требования к которым определяются высокой упругостью, износостойкостью – пружины и пружинные кольца, втулки, скобы и пр.

|

Расшифровка: 60 – процентное содержание углерода (0,57 % – 0,65 %), «Г» указывает на наличие марганца в качестве основного легирующего элемента.

Стали марки 60Г свойственно сочетание прочности, твёрдости и упругости.

Также специалисты её оценивают, как высоко износостойкий металл, не поддающийся истиранию и деформациям.

Отличает сталь 60Г и высокому сопротивлению разрывам.

Основные достоинства данной стали:

- Стойкость к износу;

- Вязкость;

- Однородность структуры сплава;

- Прочность и твёрдость;

- Упругость;

- Сопротивление разрыву;

- Устойчивость к ударным нагрузкам и деформации;

- Способность изделий из 60Г к реверсу – сохранению изначальной формы даже после такой нагрузки, как изгиб и скручивание;

- Небольшая стоимость.

Свариваемость сплава 60г условная и ограниченная, изделия из него не подлежат сварке. Однако, при необходимости, технологически это возможно при применении контактной сварки.

Из отрицательных свойств нужно отметить слабую сопротивляемость к образованию коррозии.

Механические свойства стали 60Г

Свойства по стандарту ГОСТ 1577-93

|

Предел текучести, МПа, min |

Временное сопротивление, МПа, min |

Относительное удлинение, %, min |

| + | + | + |

Знак “+” означает, что характеристика контролируется для набора данных. Результаты контроля заносят в документ о качестве.

Результаты контроля заносят в документ о качестве.

Свойства по стандарту ГОСТ 2283-79

|

Номинальная толщина, мм |

Временное сопротивление, МПа, max | Относительное удлинение, %, min | Временное сопротивление, МПа |

| Лента отожженная | Лента нагартованная | ||

| До 1,50 | 640 | 15 | 740 – 1180 |

| Свыше 1,50 | 740 | 10 | 740 – 1180 |

Свойства по стандарту ГОСТ 14959-16

| Твердость металлопродукции, HB, max | |

| без термической обработки (категории 1Б, 2Б, 3Б, 4Б, 3Г И 3Е) | термически обработанной (категории 1А, 2А, 3А, 3В И 4А) |

| 285 | 241 |

| Рекомендуемый режим термической обработки | Механические свойства, min | ||||||

| Закалка | Отпуск | ||||||

|

Температура нагрева, ˚С |

Среда охлаждения |

Температура нагрева, ˚С |

Среда охлаждения |

Предел текучести, МПа |

Временное сопротивление, МПа |

Относительное удлинение, % |

Относительное сужение, % |

| 830 | Масло | 470 | Воздух | 785 | 980 | 8 | 30 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Страница не найдена – Метпромснаб

В настоящее время производители и заказчики различного оборудования и механизмов стремятся изготовить, а потребители приобрести нужный им товар как можно качественней и более надежный в эксплуатации. За счет чего это достигается. Первое – за счет использования новых технологий, второе – за счет использования более качественных комплектующих изготовленных из новых марок стали и с более высокими механическими свойствами металла отвечающим требованиям прочности и надежности.

За счет чего это достигается. Первое – за счет использования новых технологий, второе – за счет использования более качественных комплектующих изготовленных из новых марок стали и с более высокими механическими свойствами металла отвечающим требованиям прочности и надежности.

Наша компания занимается реализацией листовой продукции ведущих Украинских и Европейских металлургических комбинатов, поэтому поговорим именно о высокопрочном износостойком листовом металлопрокате.

На рынках стран СНГ для нужд машиностроения, горной промышленности, мостостроения и химической промышленности применялся металлопрокат из стали 09Г2С, ст.3, 10ХСНД. Но войдя в рыночную экономику Европы и столкнувшись с высокими требованиями к надежности, более длительному периоду эксплуатации комплектующих, производители задумываются о применении уже новых марок стали, которые могут обеспечить производство оборудования работающего более длительный срок без ремонтов.

В бывшие страны СНГ стали завозить листовой металлопрокат из Европейских стран, который отвечал этим требованиям. А именно наиболее популярные: высокопрочные износостойкие стали HARDOX, HARTPLAST, NICRODUR, QUARD, Quend , RELIA, XAR, Optima 700.

А именно наиболее популярные: высокопрочные износостойкие стали HARDOX, HARTPLAST, NICRODUR, QUARD, Quend , RELIA, XAR, Optima 700.

Производители Украинских металлургических предприятий тоже не остались в стороне, оценив перспективность данного вида металлопроката, и разработали свои марки стали, а так же внедрили выпуск листового металлопроката по Европейским стандартам. Это позволило быть конкурентно способными на рынках, как стран СНГ, так и рынках Европейского союза.

Одним из лидеров в данном сегменте стал к-т Азовсталь. Сейчас комбинатом выпускается следующая номенклатура сталей, для горно-обогатительного комплекса, машиностроения и мостостроения это высокопрочные износостойкие стали: сталь 25ХГСР, сталь 16ХГМФТР, сталь 16Х2ГСБ, ASTM А514В и сталь S690QL, сталь S890QL согласно Евро стандарта EN100025.

Эти марки стали более крепкие (твердые) и обладают износостойкостью к истиранию, а так же гораздо дешевле импортных марок завозимых с Европы.

И так, где применяются эти стали, какие преимущества получают потребители, использующие износостойкую высокопрочную сталь 25ХГСР, 16ХГМФТР, 16Х2ГСБ, ASTM А514В и сталь S690 – 890QL.

Горнодобывающая промышленность:

- изготовление шахтных клетей,

- бортовое бронирование,сита,

- ковшовые платформы самосвалов,

- жерновая мельница,

- режущие кромки ковшей,

- транспортеры,

- скребковые ковши,

- щеки дробилок,

- торцевые режущие кромки,

- буровые установки для свай основания,опорные плиты и ребра жесткости и т.д.

Землеройно-транспортные машины:

- изготовление рам для большегрузных прицепов,

- ковшовые экскаваторы,

- захваты,

- бульдозеры,зубья ковша механической лопаты,

- режущие кромки,

- износостойкие накладки

Цементные заводы:

- дробилки

- бункеры

- сита

- миксеры

- желоба

- формы для бетонных блоков

Угольные электростанции:

- мельницы для размельчения угля

Сельскохозяйственные машины:

- плуги

- бороны

Так же сталь 25ХГСР, 16ХГМФТР, 16Х2ГСБ, ASTM А514В и S690QL находят применение и в других отраслях.

Использование высокопрочных сталей при изготовлении крановых установок позволит обеспечить более высокие эксплуатационные характеристики:

- увеличение длины стрелы, радиуса ее рабочей зоны, увеличение полезной нагрузки и грузоподъемности;

- снижение веса конструкции и, соответственно, нагрузки на основание или автомобильную платформу – решение одной из наиболее острых проблем – перегруженности транспортного средства;

- экономию энерго затрат, сокращение расхода топлива транспортного средства;

- возможность создания образцов техники, не уступающих по характеристикам лучшим иностранным моделям.

Теперь рассмотрим более подробно каждую из этих марок.

Сталь S690QL и S890QL Сталь S690Q – мелкозернистая конструкционная сталь с минимальным пределом текучести 690 МПа, поставляется в состоянии после закалки с отпуском (Q). Листовой прокат марки S690 отвечает требованиям стандарта ДСТУ EN 10025-6.

Листовой прокат марки S690 отвечает требованиям стандарта ДСТУ EN 10025-6.

Лист марки стали S690 толщиной 8-100 мм может иметь группу качества Q и QL, а толщиной 8-50 мм группу качества QL1.

Химический состав сталь S690QL

Согласно ДСТУ EN 10025-6 (max%)

Химический состав сталь S690QL

Производства комбината Азовсталь.

Механические свойства S690Q

Для более детального ознакомления с данной маркой стали S690QL рекомендуем прочесть данные статьи и рекомендации производителя. Описание стали S690QL заводом изготовителем.

Сталь 25ХГСР – сталь хромокремнемарганцовая.

Высокопрочный прокат из низколегированной марки 25ХГСР поставляется в состоянии после закалки с отпуском. Технология производства позволяет получать высокие прочностные характеристики путем специальной термообработки проката.

Использование листового проката марки 25ХГСР позволяет увеличить срок службы, улучшить надежность и эксплуатационные свойства оборудования и конструкций.

Химический состав сталь 25ХГСР

Max%

C | Si | Mn | Cr | Ti | B | Al | S | P |

| 0,26 | 0,8 | 1,3 | 0,5 | 0,04 | 0,005 | 0,05 | 0,020 | 0,0200 |

Механические свойства сталь 25ХГСР

| Предел текучести, Мпа | Предел прочности,МПа | Относительное удлинение, min % | Работа удара KCU, Дж/см2 | Твердость НВ |

| ≥ 620 | ≥ 800 | 12

| 40(+20°С)

| 285 – 390 |

Для более детального ознакомления с данной маркой стали 25ХГСР рекомендуем прочесть данные статьи и рекомендации производителя. Описание стали 25ХГСР заводом изготовителем.

Описание стали 25ХГСР заводом изготовителем.

Высокопрочный прокат из низколегированной марки стали 16ХГМФТР поставляется в состоянии после закалки с отпуском. Технология производства позволяет получать высокие прочностные характеристики путем специальной термообработки проката.

Использование проката марки 16ХГМФТР позволяет увеличить срок службы, улучшить надежность и эксплуатационные свойства оборудования и конструкций.

Химический состав стали 16ХГМФТР

Max%

| C | Si | Mn | Cr | Ti | B | Mo | S | P | V |

| 0,22 | 0,37 | 1,2 | 0,65 | 0,06 | 0,005 | 0,25 | 0,015 | 0,0200 | 0,08 |

Механические свойства сталь 16ХГМФТР

| Марка стали | Предел текучести, Мпа | Предел прочности, МПа | Относительное удлинение, min % | Работа удара KCU, Дж/см2 | ||

| 16ГМФТР (С60 категория прочности) | ≥580 | ≥680 | 16

| 29 (-40°С)

| ||

| 16ХГМФТР (С70 категория прочности) | ≥660 | ≥730 | 16 | 29 (-40°С)

| ||

| 16ХГМФТР (С80 категория прочности) | ≥750 | ≥830 | 14 | 29 (-40°С)

| ||

Для более детального ознакомления с данной маркой стали 16ХГМФТР рекомендуем прочесть данные статьи и рекомендации производителя. Описание стали 16ХГМФТР заводом изготовителем.

Описание стали 16ХГМФТР заводом изготовителем.

Высокопрочный прокат из низколегированной марки стали 16Х2ГСБ поставляется в термоулучшенном состоянии (закалка + отпуск). Допускается поставка листов в горячекатаном или нормализованном состоянии. Листы поставляют двух категорий прочности – С60/50 и С70/60.

Использование листового проката марки 16Х2ГСБ позволяет увеличить срок службы, улучшить надежность и эксплуатационные свойства оборудования и конструкций.

Химический состав стали 16Х2ГСБ

Max%

| C | Si | Mn | Cr | Nb | B | Mo | S | P |

| 0,18 | 0,7 | 0,9 | 1,6 | 0,06 | 0,005 | 0,25 | 0,010 | 0,015 |

Сталь раскисляют алюминием; микро легируют силикокальцием или другими сплавами кальция. Массовую долю кальция хим. анализом не определяют.

Массовую долю кальция хим. анализом не определяют.

Механические свойства сталь 16Х2ГСБ

| Категория прочности | Временное сопротивление, σв | Предел текучести, σ0.2 | Относительное удлинение, δ5, % | Ударная вязкость, Дж/см2 | ||

| KCU | KCV | |||||

| При температуре, °C | ||||||

| +20 | – 40 | |||||

| Н/мм2 | не менее | |||||

| С60/50 | 590-830 (60-85) | 490-735 (50-75) | 15 | 59(6) | 39(4) | 29(3) |

| С70/60 | 690-930 (70-95) | 590-835 (60-85) | 14 | 49(5) | 39(4) | 29(3) |

Условия испытаний на холодный изгиб.

| Категория прочности | Угол изгиба, град | Диаметр оправки – d(а – толщина проката) |

| С60/50, С70/60 | 120 | d=3а |

Для более детального ознакомления с данной маркой стали 16Х2ГСБ рекомендуем прочесть данные статьи и рекомендации производителя. Описание стали 16Х2ГСБ заводом изготовителем.

Сталь ASTM А514ВВысокопрочный прокат из низколегированной марки стали ASTM А514В поставляется в состоянии после закалки с отпуском. Технология производства позволяет получать высокие прочностные характеристики путем специальной термообработки проката.

Использование проката марки ASTM А514В позволяет увеличить срок службы, улучшить надежность и эксплуатационные свойства оборудования и конструкций.

Химический состав стали ASTM А514В

Max%

| C | Si | Mn | Cr | Ti | B | Mo | S | P | V |

| 0,21 | 0,35 | 1,00 | 0,65 | 0,08 | 0,005 | 0,25 | 0,015 | 0,008 | 0,08 |

Углеродный эквивалент

Механические свойства сталь ASTM А514В

| Предел текучести, Мпа | Предел прочности, МПа | Относительное удлинение, min % | Работа удара KCU, Дж/см2 | Твердость НВ |

| ≥ 690 | ≥ 760 | 16

| 27(-45°С)

| 235 – 293 |

Для более детального ознакомления с данной маркой стали ASTM A514B рекомендуем прочесть данные статьи и рекомендации производителя. Описание стали А514В МТ заводом изготовителем.

Описание стали А514В МТ заводом изготовителем.

Рассмотрев химический состав и механические свойства данных видов стали можно с уверенностью предположить выгоду, как производителей, так и потребителей в использовании этих марок стали.

– Использование более тонкого металлопроката позволяет облегчить вес металлоконструкции не приводящую к ухудшению ее свойств и гарантии безопасности.

– Уменьшение веса металлоконструкции приводит к уменьшению затрат на топливо и возможность увеличить полезную нагрузку (перевозить более тяжелый груз) при строительстве автомобильных прицепов использование стали S690QL.

– Увеличение интервала ремонта и тех. обслуживания горнодобывающей техники при использование стали 25ХГСР, 16ХГМФТР, 16Х2ГСБ, ASTM А514В и стали S690QL.

Так же каждый производитель сам может определить все преимущества данных марок стали, определив перспективность ее применения.

Компания Метпромснаб готова поставить данный вид листового металлопроката в Ваш адрес, как из наличия, так и под заказ. На наших складах, имеется постоянный запас стали 25ХГСР, 16ХГМФТР, 16Х2ГСБ, ASTM А514В и S690QL толщиной 8 – 50 мм.

Почему мы предлагаем использовать замену стали HARDOX, NICRODUR, QUARD, RELIA, XAR, Optima 700 на сталь 25ХГСР, 16ХГМФТР, 16Х2ГСБ, ASTM А514В, S690QL и сталь S890QL. Главное это гораздо выгодней в финансовом вопросе при планировании расходов как производителям (уменьшение себестоимости производимой продукции при сохранении всех необходимых требований к изделию на безопасность и долговечность), так и потребителям (уменьшение капиталовложений в закупаемую продукцию).

Стоимость этих металлов в 1,5 – 2 раза ниже импортных. Для наглядности рассмотрим химический состав и механические свойства выше перечисленных импортных сталей и предлагаемых нашей компанией сталей производства к-т Азовсталь.

Мы составили таблицу, где Вы сами можете посмотреть отличия и сравнить эти марки стали.

Мы не утверждаем что сталь 25хгср, 16хгмфтр, сталь 16Х2ГСБ, ASTM A514B, сталь S690QL и сталь S890QL могут в полном объеме заменить импортные стали! Но они могут во многих случаях помочь Вам сократить расходы, на изготовление оборудования и сохранить нужный результат, что важно при конкуренции за рынки сбыта и экономии средств предприятия.

В случае Вашей заинтересованности просим обращаться в отдел сбыта компании.

Для ознакомления с таблицей перейдите по ссылке: Сравнительная таблица.

Твердость сталипо шкале Роквелла (HRC) – SharpEdge

При выборе типа стали кузнецы учитывают такие свойства, как продолжительность остроты, простота обслуживания и заточки и, что не менее важно, цена и доступность стали. Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

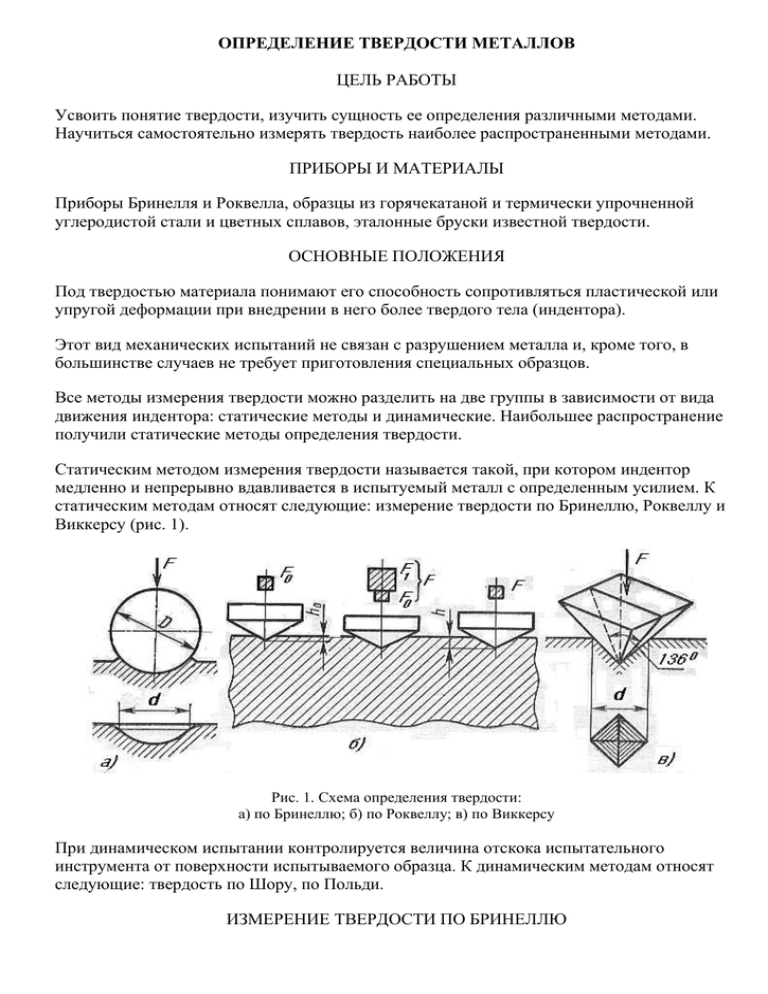

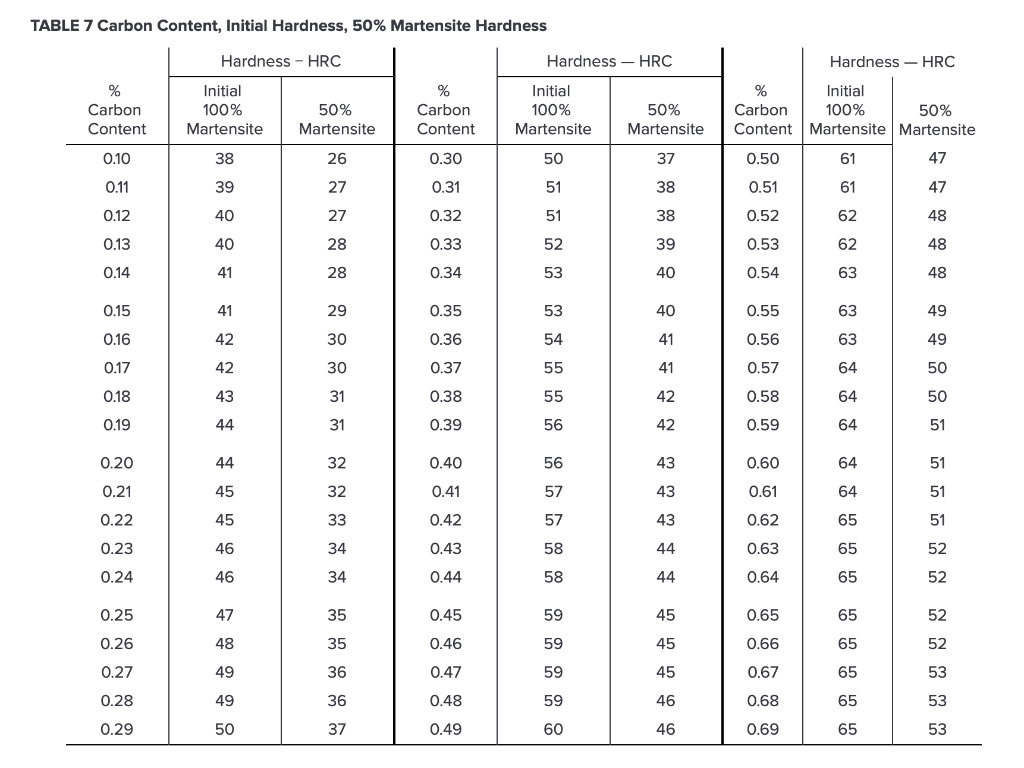

Твердость по определению представляет собой сопротивление материала тиснению или локальной пластической (постоянной) деформации. Следовательно, это также означает устойчивость к износу. Твердость металлического материала зависит от его химического состава и термомеханической обработки. Углерод – химический элемент, оказывающий наибольшее влияние на твердость стали, на которую также положительно влияют хром, марганец, ванадий и молибден. Вместе с углеродом последние элементы образуют новые чрезвычайно твердые соединения, называемые карбидами.

Связь между твердостью и содержанием углерода хорошо видна в приведенном ниже примере: чем выше содержание углерода, тем выше также HRC различных типов белой стали: |

Существует несколько методов измерения твердости, в которых используются собственные шкалы твердости. По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

➨ Твердость цельных кухонных ножей начинается от 56 HRC, но такие лезвия быстро теряют остроту, и их труднее затачивать. Однако они более жесткие и пластичные.

➨ Твердость большинства японских ножей составляет от 60 до 62 HRC, они долго сохраняют остроту и легко затачиваются благодаря стальной конструкции. Однако они склонны к поломке и могут быть повреждены при неправильном использовании.

➨ Современные стали порошковой металлургии занимают самые высокие места по шкале Роквелла и имеют твердость около 64 и 68 HRC. Эти стали редкие (и, следовательно, более дорогие) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Эти стали редкие (и, следовательно, более дорогие) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Насколько тверда сталь ZDP-189? ZDP-189 / 66-67 HRC / C= 3 % СтальZDP-189 имеет интересный химический состав, так как содержит до 3% углерода и 20% хрома (и других легирующих элементов). Это порошковая сталь, твердость которой при правильной термообработке может достигать 70 HRC, в то время как твердость кухонных ножей обычно составляет около 66–67 HRC. СтальZDP-189 имеет чрезвычайно высокое содержание углерода, что необычно для инструментальных сталей (чугун обычно имеет высокое содержание углерода). Из-за высокого содержания хрома сталь ZDP-189 должна содержать такой высокий процент углерода, чтобы элементы могли переходить в карбиды. Карбиды влияют на твердость и продолжительность остроты. Основным преимуществом этого типа стали является то, что она очень долго сохраняет остроту. Потому что он очень твердый, не такой прочный и более склонный к поломке. Поэтому требуется осторожное обращение на подходящей режущей поверхности. |

➨ Твердость по Роквеллу (HRc – конус и HRb – шарик)

Глубина проникновения индентора измеряется приложением определенной силы. Можно использовать либо шар (HRb), либо конус (HRc). Это быстрое и простое измерение, особенно подходящее для стали для столовых приборов.

➨ Испытание на твердость по Виккерсу (HV)

Используется пирамидальный алмазный индентор с углом 136°, и измеряется сила и поверхность вдавленной пирамиды.

➨ Шкала твердости минералов Мооса

Шкала Мооса измеряет твердость минералов и синтетических материалов, характеризуя устойчивость различных минералов к царапанию за счет способности более твердого материала царапать более мягкий материал. По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

Для измерения твердости по методу HRC используется специальный прибор, состоящий из трех основных частей: наковальни, алмазного конуса и мерной шкалы. Образец помещается на наковальню и прикладывается небольшая нагрузка. Измерительный циферблат устанавливается на ноль, а затем прикладывается большая нагрузка. Глубина проникновения от нулевой точки измеряется по циферблату.

| HRc ( конус ) Алмазный конус под углом 120° вдавливается в поверхность с приложением силы 100 Н. Это начальная точка для измерения. Прикладывается дополнительная сила от 1400 Н до 1500 Н, которую оставляют на «время выдержки», достаточное для прекращения вдавливания. Затем эту нагрузку снимают и измеряют глубину проникновения конуса в миллиметрах при начальной нагрузке 100 Н. Твердость HRc = 100-500h, где h соответствует глубине проникновения в мм. |

✅ Более высокое значение твердости ➨ Длительная острота

✅ Более высокое значение твердости ➨ более тонкое лезвие

❌ Более высокое значение твердости ➨ более высокая хрупкость

✅ Для простейших режущих инструментов достаточно любой стали твердость в сочетании с ударной вязкостью при термообработке. Более высокое значение твердости означает более длительный срок службы лезвия, ведь чем дольше нож остается острым (при правильном использовании), тем меньше его нужно затачивать.

✅ Самым большим преимуществом более твердых ножей является долговременная острота и тонкое лезвие. Твердость 60+ HRC позволяет использовать меньший угол заточки и, следовательно, для резки требуется меньшее усилие.

❌ Недостатком твердых ножей является то, что они могут быть повреждены при неправильном использовании.

⬌

К сожалению, невозможно совместить самые высокие значения твердости, прочности и ударной вязкости, поэтому производители ножей пытаются найти правильный баланс между этими свойствами, особенно когда находят золотую середину между продолжительностью остроты и хрупкость.

Поэтому при выборе ножа важно учитывать его назначение и свойства, а также твердость. Несмотря на то, что HRC указывает на качество материала, он не должен быть вашим основным ориентиром при выборе кухонного ножа. Разные стали имеют свои оптимальные диапазоны соотношения свойств и применения, поэтому, помимо остроты, следует смотреть еще и на индивидуальные свойства стали относительно того, для чего будет основное назначение вашего ножа.

В таблице ниже представлены все характеристики режущих инструментов по шкале HRC 👇

HRC: СВОЙСТВА РЕЖУЩИХ ИНСТРУМЕНТОВ 52-54 HRC 54-56 HRC 56-58 HRC 58-60 HRC 60-64 HRC 65-68 HRC |

404 – СТРАНИЦА НЕ НАЙДЕНА

Почему я вижу эту страницу?

404 означает, что файл не найден. Если вы уже загрузили файл, имя может быть написано с ошибкой или файл находится в другой папке.

Другие возможные причины Вы можете получить ошибку 404 для изображений, поскольку у вас включена защита от горячих ссылок, а домен отсутствует в списке авторизованных доменов.

Если вы перейдете по временному URL-адресу (http://ip/~username/) и получите эту ошибку, возможно, проблема связана с набором правил, хранящимся в файле .htaccess. Вы можете попробовать переименовать этот файл в .htaccess-backup и обновить сайт, чтобы посмотреть, решит ли это проблему.

Также возможно, что вы непреднамеренно удалили корневую папку документа или вам может потребоваться повторное создание вашей учетной записи. В любом случае, пожалуйста, немедленно свяжитесь с вашим веб-хостингом.

Вы используете WordPress? См. Раздел об ошибках 404 после перехода по ссылке в WordPress.

Как найти правильное написание и папку

Отсутствующие или поврежденные файлыКогда вы получаете ошибку 404, обязательно проверьте URL-адрес, который вы пытаетесь использовать в своем браузере. Это сообщает серверу, какой ресурс он должен использовать попытка запроса.

http://example.com/example/Example/help.html

В этом примере файл должен находиться в public_html/example/Example/

Обратите внимание, что в этом примере важен CaSe . На платформах с учетом регистра e xample и E xample не совпадают.

На платформах с учетом регистра e xample и E xample не совпадают.

Для дополнительных доменов файл должен находиться в папке public_html/addondomain.com/example/Example/, а имена чувствительны к регистру.

Неработающее изображениеЕсли на вашем сайте отсутствует изображение, вы можете увидеть на своей странице поле с красным X , где отсутствует изображение. Щелкните правой кнопкой мыши на X и выберите «Свойства». Свойства сообщат вам путь и имя файла, который не может быть найден.

Это зависит от браузера. Если вы не видите на своей странице поле с красным X , попробуйте щелкнуть правой кнопкой мыши страницу, затем выберите «Просмотр информации о странице» и перейдите на вкладку «Мультимедиа».

http://example.com/cgi-sys/images/banner.PNG

В этом примере файл изображения должен находиться в папке public_html/cgi-sys/images/ пример. На платформах, которые обеспечивают чувствительность к регистру PNG и png — это разные местоположения.

На платформах, которые обеспечивают чувствительность к регистру PNG и png — это разные местоположения.

Ошибки 404 после перехода по ссылкам WordPress

При работе с WordPress ошибки 404 Page Not Found часто могут возникать при активации новой темы или изменении правил перезаписи в файле .htaccess.

Когда вы сталкиваетесь с ошибкой 404 в WordPress, у вас есть два варианта ее исправления.

Вариант 1. Исправьте постоянные ссылки- Войдите в WordPress.

- В меню навигации слева в WordPress нажмите Настройки > Постоянные ссылки (Обратите внимание на текущую настройку. Если вы используете настраиваемую структуру, скопируйте или сохраните ее где-нибудь.)

- Выберите По умолчанию .

- Нажмите Сохранить настройки .

- Верните настройки к предыдущей конфигурации (до того, как вы выбрали «По умолчанию»).

Верните пользовательскую структуру, если она у вас была.

Верните пользовательскую структуру, если она у вас была. - Нажмите Сохранить настройки .

Во многих случаях это сбросит постоянные ссылки и устранит проблему. Если это не сработает, вам может потребоваться отредактировать файл .htaccess напрямую.

Вариант 2. Измените файл .htaccessДобавьте следующий фрагмент кода в начало файла .htaccess:

# НАЧАЛО WordPress

RewriteEngine On

RewriteBase / 9index.php$ – [L]

RewriteCond %{REQUEST_FILENAME} !-f

RewriteCond %{REQUEST_FILENAME} !-d

RewriteRule . /index.php [L]

# Конец WordPress

Если ваш блог показывает неправильное доменное имя в ссылках, перенаправляет на другой сайт или отсутствуют изображения и стиль, все это обычно связано с одной и той же проблемой: в вашем блоге WordPress настроено неправильное доменное имя.

Как изменить файл .htaccess

Файл . htaccess содержит директивы (инструкции), которые сообщают серверу, как вести себя в определенных сценариях, и напрямую влияют на работу вашего веб-сайта.

htaccess содержит директивы (инструкции), которые сообщают серверу, как вести себя в определенных сценариях, и напрямую влияют на работу вашего веб-сайта.

Перенаправление и перезапись URL-адресов — это две очень распространенные директивы, которые можно найти в файле .htaccess, и многие скрипты, такие как WordPress, Drupal, Joomla и Magento, добавляют директивы в .htaccess, чтобы эти скрипты могли работать.

Возможно, вам потребуется отредактировать файл .htaccess в какой-то момент по разным причинам. статьи и ресурсы для этой информации.)

Существует множество способов редактирования файла .htaccess- Отредактируйте файл на своем компьютере и загрузите его на сервер через FTP

- Использовать режим редактирования программы FTP

- Использовать SSH и текстовый редактор

- Используйте файловый менеджер в cPanel

Самый простой способ отредактировать файл .htaccess для большинства людей — через диспетчер файлов в cPanel.

Прежде чем что-либо делать, рекомендуется сделать резервную копию вашего веб-сайта, чтобы вы могли вернуться к предыдущей версии, если что-то пойдет не так.

Откройте файловый менеджер- Войдите в cPanel.

- В разделе «Файлы» щелкните значок File Manager .

- Установите флажок для Корень документа для и выберите доменное имя, к которому вы хотите получить доступ, из раскрывающегося меню.

- Убедитесь, что установлен флажок Показать скрытые файлы (dotfiles) “.

- Нажмите Перейти . Файловый менеджер откроется в новой вкладке или окне.

- Найдите файл .htaccess в списке файлов. Возможно, вам придется прокрутить, чтобы найти его.

- Щелкните правой кнопкой мыши файл .htaccess и выберите Редактировать код в меню.

Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы.

Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы. - Может появиться диалоговое окно с вопросом о кодировании. Просто нажмите Изменить , чтобы продолжить. Редактор откроется в новом окне.

- При необходимости отредактируйте файл.

- Нажмите Сохранить изменения в правом верхнем углу, когда закончите. Изменения будут сохранены.

- Протестируйте свой веб-сайт, чтобы убедиться, что ваши изменения были успешно сохранены. Если нет, исправьте ошибку или вернитесь к предыдущей версии, пока ваш сайт снова не заработает.

- После завершения нажмите Закрыть , чтобы закрыть окно диспетчера файлов.

Таблица преобразования твердости стали

| Термическая обработка Обработка Состояние | В | Р | С | Т | У | В | Вт | х | З |

|---|---|---|---|---|---|---|---|---|---|

| Растяжение Прочность | 625-775 Н/мм 2 | 700-850 Н/мм 2 | 775-925 Н/мм 2 | 850-1000 Н/мм 2 | 925-1075 Н/мм 2 | 1000-1150 Н/мм 2 | 1075-1225 Н/мм 2 | 1150-1300 Н/мм 2 | 1550 Н/мм 2 |

| Твердость по Бринеллю | 179-229 | 201-225 | 223-277 | 248-302 | 269-331 | 293-352 | 311-375 | 345-401 | 444 |

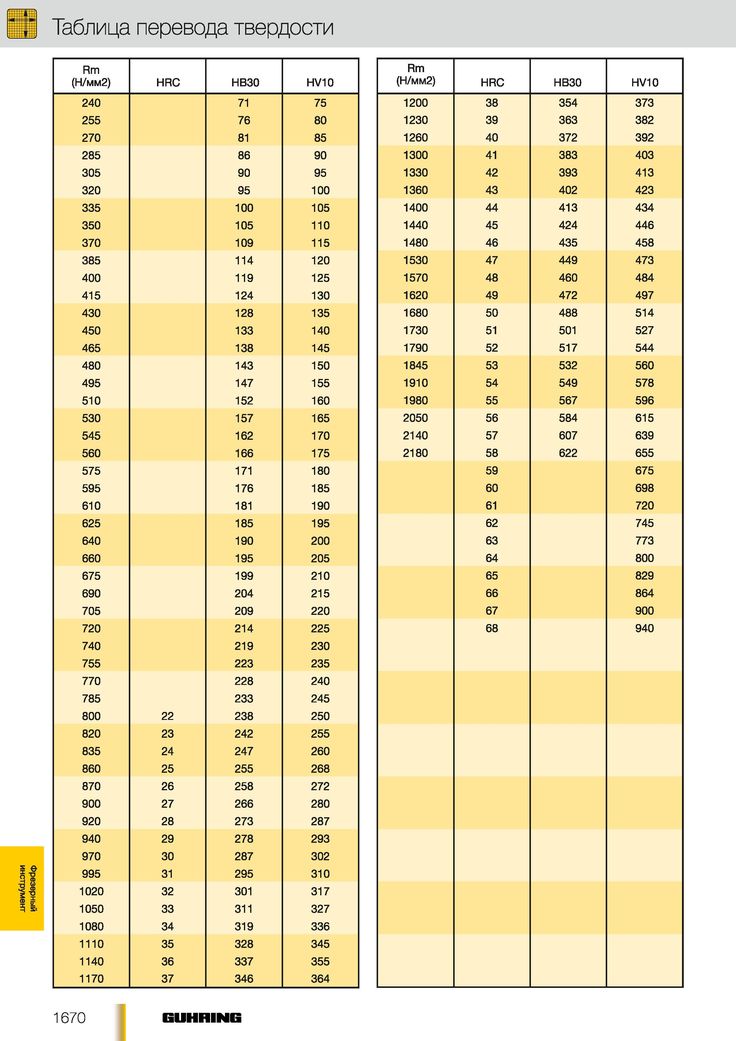

В этой таблице указана приблизительная твердость стали по шкалам Бринелля, Роквелла B и C и шкале Виккерса. Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Эти таблицы преобразования предназначены только для ознакомления, поскольку в каждой шкале используются разные методы измерения твердости. Правая колонка показывает приблизительную эквивалентную прочность на растяжение.

Справочная таблица: таблица преобразования твердости стали — все значения приблизительны. | ||||

|---|---|---|---|---|

| Твердость по Бринеллю HB | Роквелл HRC | Роквелл HRB | Виккерс HV | Н/мм² |

| 800 | 72 | |||

| 780 | 71 | |||

| 760 | 70 | |||

| 752 | 69 | |||

| 745 | 68 | |||

| 746 | 67 | |||

| 735 | 66 | |||

| 711 | 65 | |||

| 695 | 64 | |||

| 681 | 63 | |||

| 658 | 62 | |||

| 642 | 61 | |||

| 627 | 60 | |||

| 613 | 59 | |||

| 601 | 58 | 746 | ||

| 592 | 57 | 727 | ||

| 572 | 56 | 694 | ||

| 552 | 55 | 649 | ||

| 534 | 54 | 120 | 589 | |

| 513 | 53 | 119 | 567 | |

| 504 | 52 | 118 | 549 | |

| 486 | 51 | 118 | 531 | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 | |

| 147 | 80 | 147 | 490 | |

| 143 | 79 | 146 | 482 | |

| 141 | 78 | 144 | 481 | |

| 139 | 77 | 142 | 480 | |

| 137 | 76 | 140 | 475 | |

| 135 | 75 | 137 | 467 | |

| 131 | 74 | 134 | 461 | |

| 127 | 72 | 129 | 451 | |

| 121 | 70 | 127 | 431 | |

| 116 | 68 | 124 | 422 | |

| 114 | 67 | 121 | 412 | |

| 111 | 66 | 118 | 402 | |

| 107 | 64 | 115 | 382 | |

| 105 | 62 | 112 | 378 | |

| 103 | 61 | 108 | 373 | |

| 95 | 56 | 104 | ||

| 90 | 52 | 95 | ||

| 81 | 41 | 85 | ||

| 76 | 37 | 80 | ||

| Бринелль HB | Роквелл HRC | Роквелл HRB | Виккерс HV | Н/мм² |

| 3000 кг Шарик 10 мм | 150 кг Брале | 100 кг Шарик 1/16 дюйма | Алмазная пирамида | Прочность на растяжение (приблизительно) |

Справочная таблица: Таблица преобразования твердости стали Поскольку различные типы испытаний на твердость не все измеряют одну и ту же комбинацию свойств материала, преобразование одной шкалы твердости в другую является лишь приблизительным процессом. | ||||

Инструментальная сталь

- O1

- 09Б

- А2

- К45У

- Д2

- D2 Supreme™

- Д3

- Д6

- х21

- х23

- М42

- М2

- Р20

- ПС09

- 32С

- 53С

- 69С

- 1.2316

- Серебряная сталь

Полезные инструменты

- Загрузите наше приложение

- Преобразование твердости стали

- Калькулятор веса стали

- Интернет-магазин

Интернет -магазин – нажмите здесь

Tool Steel

• Приложения для инструментов сталь

• O1

• A2

• C45U

• D2

• D2 Super ™

• D3

• D2 Super ™• D3

• D2 Super ™

• D3

• D2 Super ™

• D2 Super ™

• D2 Super ™

.

• h23

• M42

• M2

• P20

• 1.2316

Engineering Steel

• EN1A

• EN1A LD

• EN3B

• EN8

• EN9

• EN14

• EN16

• EN19

• EN24/EN24T

• EN36

• Alloy24™

Plastics

Structural Steel

• Angles

• RHS

• CHS

• Seamless Tubes

• ERW

• Flats

• Квадраты

• Светы

• Универсальные лучи

• Универсальные колонны

• Каналы

• Teps

• Раунды

Ев.

• 410

• 17-4PH

• Лист из нержавеющей стали

• Пруток из нержавеющей стали

• Трубка из нержавеющей стали

Чугун

• Серый чугун

• Серый чугун

0003

Steel Express

Компания Steel Express, расположенная в Вулверхэмптоне, Уэст-Мидлендс, является поставщиком и акционером стали. Склад доставляется нашим собственным парком транспортных средств на местном и национальном уровне быстро и эффективно в день, когда мы обещаем.

Склад доставляется нашим собственным парком транспортных средств на местном и национальном уровне быстро и эффективно в день, когда мы обещаем.

Мы также предоставляем бесплатные услуги по резке, штамповке, изготовлению и ковке.

Бристоль, Эксетер, Глазго, Инвернесс, остров Уайт, Мейдстон, Манчестер, Ньюкасл-апон-Тайн, Северная Ирландия, Питерборо, Рединг, Шеффилд, Суонси, Вулверхэмптон

Copyright © 2009- Steel Express – Акционеры и поставщики стали в Великобритании | Условия | Конфиденциальность | Веб-сайт: The Ideas Forge

Сталь (шкала C) | МеталМарт Интернэшнл, Инк.

Запрос котировок:

Приблизительные коэффициенты пересчета твердости

для неаустенитных сталей

| Число твердости по Роквеллу C Шкала, 150 кгс (HRC) | Число твердости по Виккеру (HV) | Бринелль Твердость № 10 мм Стандарт Шарик, 3000 кгс (HBS) | Бринелль Твердость № 10 мм Твердый сплав Шарик, 3000 кгс (HBW) | Knoop Твердость 500 gf и более (HK) |

| 68 | 940 | … | … | 920 |

| 67 | 900 | … | … | 895 |

| 66 | 865 | … | … | 870 |

| 65 | 832 | … | … | 846 |

| 64 | 800 | … | … | 822 |

| 63 | 772 | … | … | 799 |

| 62 | 746 | … | … | 776 |

| 61 | 720 | … | … | 754 |

| 60 | 697 | … | … | 732 |

| 59 | 674 | … | 634 | 710 |

| 58 | 653 | … | 615 | 690 |

| 57 | 633 | … | 595 | 670 |

| 56 | 613 | … | 577 | 650 |

| 55 | 595 | … | 560 | 630 |

| 54 | 577 | … | 543 | 612 |

| 53 | 560 | … | 525 | 594 |

| 52 | 544 | … | 512 | 576 |

| 51 | 528 | … | 496 | 558 |

| 50 | 513 | … | 481 | 542 |

| 49 | 498 | … | 469 | 526 |

| 48 | 484 | 451 | 455 | 510 |

| 47 | 471 | 442 | 443 | 495 |

| 46 | 458 | 432 | 432 | 480 |

| 45 | 446 | 421 | 421 | 466 |

| 44 | 434 | 409 | 409 | 452 |

| 43 | 423 | 400 | 400 | 438 |

| 42 | 412 | 390 | 390 | 426 |

| 41 | 402 | 381 | 381 | 414 |

| 40 | 392 | 371 | 371 | 402 |

| 39 | 382 | 362 | 362 | 391 |

| 38 | 372 | 353 | 353 | 380 |

| 37 | 363 | 344 | 344 | 370 |

| 36 | 354 | 336 | 336 | 360 |

| 35 | 345 | 327 | 327 | 351 |

| 34 | 336 | 319 | 319 | 342 |

| 33 | 327 | 311 | 311 | 334 |

| 32 | 318 | 301 | 301 | 326 |

| 31 | 310 | 294 | 294 | 318 |

| 30 | 302 | 286 | 286 | 311 |

| 29 | 294 | 279 | 279 | 304 |

| 28 | 286 | 271 | 271 | 297 |

| 27 | 279 | 264 | 264 | 290 |

| 26 | 272 | 258 | 258 | 284 |

| 25 | 266 | 253 | 253 | 278 |

| 24 | 260 | 247 | 247 | 272 |

| 23 | 254 | 243 | 243 | 266 |

| 22 | 248 | 237 | 237 | 261 |

| 21 | 243 | 231 | 231 | 256 |

| 20 | 238 | 226 | 226 | 251 |

| Число твердости по Роквеллу A Шкала, 60 кгс (HRA) | Число твердости по Роквеллу D Шкала, 100 кгс (HRD) | Поверхностная твердость по Роквеллу № 15 Н Шкала, 15 кгс (15 Н) | Поверхностная твердость по Роквеллу № 30 Н Шкала, 30 кгс (30 Н) | Поверхностная твердость по Роквеллу № 45 Н Шкала, 45 кгс (45 Н) |

| 85,6 | 76,9 | 93,2 | 84,4 | 75,4 |

| 85 | 76,1 | 92,9 | 83,6 | 74,2 |

| 84,5 | 75,4 | 92,5 | 82,8 | 73,3 |

| 83,9 | 74,5 | 92,2 | 81,9 | 72 |

| 83,4 | 73,8 | 91,8 | 81,1 | 71 |

| 82,8 | 73 | 91,4 | 80,1 | 69,9 |

| 82,3 | 72,2 | 91. 1 1 | 79,3 | 68,8 |

| 81,8 | 71,5 | 90,7 | 78,4 | 67,7 |

| 81,2 | 70,7 | 90,2 | 77,5 | 66,6 |

| 80,7 | 69,9 | 89,8 | 76,6 | 65,5 |

| 80.1 | 69,2 | 89,3 | 75,7 | 64,3 |

| 79,6 | 68,5 | 88,9 | 74,8 | 63,2 |

| 79 | 67,7 | 88,3 | 73,9 | 62 |

| 78,5 | 66,9 | 87,9 | 73 | 60,9 |

| 78 | 66,1 | 87,4 | 72 | 59,8 |

| 77,4 | 65,4 | 86,9 | 71,2 | 58,6 |

| 76,8 | 64,6 | 86,4 | 70,2 | 57,4 |

| 76,3 | 63,8 | 85,9 | 69,4 | 56,1 |

| 75,9 | 63,1 | 85,5 | 68,5 | 55 |

| 75,2 | 62,1 | 85 | 67,6 | 53,8 |

| 74,7 | 61,4 | 84,5 | 66,7 | 52,5 |

| 74,1 | 60,8 | 83,9 | 65,8 | 51,4 |

| 73,6 | 60 | 83,5 | 64,8 | 50,3 |

| 73,1 | 59,2 | 83 | 64 | 49 |

| 72,5 | 58,5 | 82,5 | 63,1 | 47,8 |

| 72 | 57,7 | 82 | 62,2 | 46,7 |

| 71,5 | 56,9 | 81,5 | 61,3 | 45,5 |

| 70,9 | 56,2 | 80,9 | 60,4 | 44,3 |

| 70,4 | 55,4 | 80,4 | 59,5 | 43,1 |

| 69,9 | 54,6 | 79,9 | 58,6 | 41,9 |

| 69,4 | 53,8 | 79,4 | 57,7 | 40,8 |

| 68,9 | 53,1 | 78,8 | 56,8 | 39,6 |

| 68,4 | 52,3 | 78,3 | 55,9 | 38,4 |

| 67,9 | 51,5 | 77,7 | 55 | 37,2 |

| 67,4 | 50,8 | 77,2 | 54,2 | 36,1 |

| 66,8 | 50 | 76,6 | 53,3 | 34,9 |

| 66,3 | 49,2 | 76,1 | 52,1 | 33,7 |

| 65,8 | 48,4 | 75,6 | 51,3 | 32,5 |

| 65,3 | 47,7 | 75 | 50,4 | 31,3 |

| 64,8 | 47 | 74,5 | 49,5 | 30,1 |

| 64,3 | 46,1 | 73,9 | 48,6 | 28,9 |

| 63,8 | 45,2 | 73,3 | 47,7 | 27,8 |

| 63,3 | 44,6 | 72,8 | 46,8 | 26,7 |

| 62,8 | 43,8 | 72,2 | 45,9 | 25,5 |

| 62,4 | 43,1 | 71,6 | 45 | 24,3 |

| 62 | 42,1 | 71 | 44 | 23,1 |

| 61,5 | 41,6 | 70,5 | 43,2 | 22 |

| 61 | 40,9 | 69,9 | 42,3 | 20,7 |

| 60,5 | 40,1 | 69,4 | 41,5 | 19,6 |

Пересчет твердости по Роквеллу – закаленные и специальные металлы

Приблизительная таблица пересчета твердости по Роквеллу

| Число твердости по Роквеллу | Поверхностная твердость по Роквеллу, номер | |||

| Шкала C, Алмазный пенетратор 150 кгс (HRC) | Весы A, 60 кгс Алмазный пенетратор (HRA) | Весы 15-N, Поверхностный алмазный пенетратор 15 кгс (HR 15-N) | Шкала 30-N, поверхностный алмазный пенетратор 30 кгс (HR 30-N) | Шкала 45-N, поверхностный алмазный пенетратор 45 кгс (HR 45-N) |

| 48,00 | 74,40 | 84. 10 10 | 66,20 | 52.10 |

| 47,00 | 73,90 | 83,60 | 65,30 | 50,90 |

| 46,00 | 73,40 | 83.10 | 64,50 | 49,80 |

| 45,00 | 72,90 | 82,60 | 63,60 | 48,70 |

| 44,00 | 72,40 | 82. 10 10 | 62,70 | 47,50 |

| 43,00 | 71,90 | 81,60 | 61,80 | 46,40 |

| 42,00 | 71,40 | 81.00 | 61.00 | 45,20 |

| 41,00 | 70,90 | 80,50 | 60.10 | 44.10 |

| 40,00 | 70,40 | 80. 00 00 | 59,20 | 43.00 |

| 39,00 | 69,90 | 79,50 | 58,40 | 41,80 |

| 38,00 | 69,30 | 79.00 | 57,50 | 40,70 |

| 37,00 | 68,80 | 78,50 | 56,60 | 39,60 |

| 36,00 | 68,30 | 78. 00 00 | 55,70 | 38,40 |

| 35,00 | 67,80 | 77,50 | 54,90 | 37,30 |

| 34,00 | 67,30 | 77.00 | 54,00 | 36.10 |

| 33,00 | 66,80 | 76,50 | 53.10 | 35,00 |

| 32,00 | 66,30 | 75,90 | 52,30 | 33,90 |

31. 00 00 | 65,80 | 75,40 | 51,40 | 32,70 |

| 30.00 | 65,30 | 74,90 | 50,50 | 31,60 |

| 29.00 | 64,80 | 74,40 | 49,60 | 30.40 |

| 28.00 | 64,30 | 73,90 | 48,80 | 29. 30 30 |

| 27.00 | 63,80 | 73,40 | 47,90 | 28.20 |

| 26.00 | 63,30 | 72,90 | 47.00 | 27.00 |

| 25.00 | 62,80 | 72,40 | 46,20 | 25,90 |

| 24.00 | 62,30 | 71,90 | 45,30 | 24,80 |

23. 00 00 | 61,80 | 71,30 | 44,40 | 23,60 |

| 22.00 | 61,30 | 70,80 | 43,50 | 22,50 |

| 21.00 | 60,80 | 70,30 | 42,70 | 21.30 |

| 20.00 | 60,30 | 69,80 | 41,80 | 20. 20 20 |

| Число твердости по Роквеллу | Поверхностная твердость по Роквеллу, номер | |||

| Шкала B, 100 кгс Шарик 1/16 дюйма (1,588 мм) (HRB) | Весы A, 60 кгс Алмазный пенетратор (HRA) | Весы 15-T, 15 кгс Шарик 1/16 дюйма (1,588 мм) (HR 15-T) | Весы 30-T, 30 кгс Шарик 1/16 дюйма (1,588 мм) (HR 30-T) | Весы 45-T, 45 кгс Шарик 1/16 дюйма (1,588 мм) (HR 45-T) |

| 100 | 61,5 | 91,5 | 80,4 | 70,2 |

| 99 | 60,9 | 91,2 | 79,7 | 69,2 |

| 98 | 60,3 | 90,8 | 79,0 | 68,2 |

| 97 | 59,7 | 90,4 | 78,3 | 67,2 |

| 96 | 59,1 | 90,1 | 77,7 | 66,1 |

| 95 | 58,5 | 89,7 | 77,0 | 65,1 |

| 94 | 58,0 | 89,3 | 76,3 | 64,1 |

| 93 | 57,4 | 88,9 | 75,6 | 62,1 |

| 92 | 56,8 | 88,6 | 74,9 | 62,1 |

| 91 | 56,2 | 88,2 | 74,2 | 61,1 |

| 90 | 55,6 | 87,8 | 73,5 | 60,1 |

| 89 | 55,0 | 87,5 | 72,8 | 59,0 |

| 88 | 54,5 | 87,1 | 72,1 | 58,0 |

| 87 | 53,9 | 86,7 | 71,4 | 57,0 |

| 86 | 53,3 | 86,4 | 70,7 | 56,0 |

| 85 | 52,7 | 86,0 | 70,0 | 55,0 |

| 84 | 52,1 | 85,6 | 69,3 | 54,0 |

| 83 | 51,5 | 85,2 | 68,6 | 52,9 |

| 82 | 50,9 | 84,9 | 67,9 | 51,9 |

| 81 | 50,4 | 84,5 | 67,2 | 50,9 |

| 80 | 49,8 | 84,1 | 66,5 | 49,9 |

| 79 | 49,2 | 83,8 | 65,8 | 48,9 |

| 78 | 48,6 | 83,4 | 65,1 | 47,9 |

| 77 | 48,0 | 83,0 | 64,4 | 46,8 |

| 76 | 47,4 | 82,6 | 63,7 | 45,8 |

| 75 | 46,9 | 82,3 | 63,0 | 44,8 |

| 74 | 46,3 | 81,9 | 62,4 | 43,8 |

| 73 | 45,7 | 81,5 | 61,7 | 42,6 |

| 72 | 45,1 | 81,2 | 61,0 | 41,8 |

| 71 | 44,5 | 80,8 | 60,3 | 40,7 |

| 70 | 43,9 | 80,4 | 59,6 | 39,7 |

| 69 | 43,3 | 80,1 | 58,9 | 38,7 |

| 68 | 42,8 | 79,7 | 58,2 | 37,7 |

| 67 | 42,2 | 79,3 | 57,5 | 36,7 |

| 66 | 41,6 | 78,9 | 56,8 | 35,7 |

| 65 | 41,0 | 78,6 | 56,1 | 34,7 |

| 64 | 40,4 | 78,2 | 55,4 | 33,6 |

| 63 | 39,8 | 77,8 | 54,7 | 32,6 |

| 62 | 39,3 | 77,5 | 54,0 | 31,6 |

| 61 | 38,7 | 77,1 | 53,3 | 30,6 |

| 60 | 38,1 | 76,7 | 52,6 | 29,6 |

Руководство по продукции из нержавеющей стали — Alcobra Metals

Как и все виды стали, нержавеющая сталь представляет собой не один металл, а сплав, состоящий из двух или более отдельных элементов, сплавленных или «сплавленных» вместе. Общим для всех сталей является то, что их основным «ингредиентом» (легирующим элементом) является металлическое железо, к которому добавлено небольшое количество углерода. Нержавеющая сталь была изобретена в начале 20-го века, когда было обнаружено, что определенное количество металлического хрома (обычно не менее 11 процентов), добавляемое к обычной стали, придает ей яркий блестящий блеск и делает ее очень устойчивой к потускнению и ржавчине. Это свойство сопротивления ржавчине, которое мы называем «коррозионной стойкостью», отличает нержавеющую сталь от большинства других видов стали.

Общим для всех сталей является то, что их основным «ингредиентом» (легирующим элементом) является металлическое железо, к которому добавлено небольшое количество углерода. Нержавеющая сталь была изобретена в начале 20-го века, когда было обнаружено, что определенное количество металлического хрома (обычно не менее 11 процентов), добавляемое к обычной стали, придает ей яркий блестящий блеск и делает ее очень устойчивой к потускнению и ржавчине. Это свойство сопротивления ржавчине, которое мы называем «коррозионной стойкостью», отличает нержавеющую сталь от большинства других видов стали.

Купить изделия из нержавеющей стали

303 Нержавеющая сталь

T-303 — это свободный вариант обработки T-302/304 для использования в операциях автоматической обработки. Коррозионностойкий к атмосферным воздействиям, стерилизующим растворам, большинству органических и многим неорганическим химическим веществам; большинство красителей, азотная кислота и продукты питания. Один из 3 основных сплавов имеющейся в продаже нержавеющей стали. Основная причина использования 303 заключается в том, что вам нужна нержавеющая сталь с более высокими характеристиками обработки, чем у 304 и 316. Она имеет примерно такую же коррозионную стойкость, как 304, но не так хороша, как 316. Главный недостаток этого сплава заключается в том, что он обычно не считается пригодным для сварки.

Один из 3 основных сплавов имеющейся в продаже нержавеющей стали. Основная причина использования 303 заключается в том, что вам нужна нержавеющая сталь с более высокими характеристиками обработки, чем у 304 и 316. Она имеет примерно такую же коррозионную стойкость, как 304, но не так хороша, как 316. Главный недостаток этого сплава заключается в том, что он обычно не считается пригодным для сварки.

| Нержавеющая сталь 303 (холоднотянутая, отожженная, комнатная температура) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 89 900 |

| Предел текучести, psi | 34 800 | |

| Удлинение | 50% | |

| Твердость по Роквеллу | B83 | |

| Химия | Железо (Fe) | 69% |

| Углерод (C) | 0,15% макс. | |

| Хром (Cr) | 18% | |

| Марганец (Mn) | 2% макс. | |

| Молибден (Mo) | 0,6% макс. | |

| Никель (Ni) | 9% | |

| Фосфор (P) | 0,2% макс. | |

| Сера (S) | 0,15% мин. | |

| Кремний (Si) | 1% макс. |

304 Нержавеющая сталь

T-304 – наиболее широко используемая нержавеющая сталь в мире. Вы можете найти его во всем, от автомобилей и ножей до космического корабля. Также известен как пищевой. Он поддается сварке, механической обработке и обладает хорошей коррозионной стойкостью ко многим химическим коррозионным веществам, а также к промышленным средам. Обладает очень хорошей формуемостью и легко сваривается всеми распространенными методами.

| Нержавеющая сталь 304 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 73 200 |

| Предел текучести, psi | 31 200 | |

| Удлинение | 70% | |

| Твердость по Роквеллу | B70 | |

| Химия | Железо (Fe) | 66,5 – 74 |

| Углерод (C) | 0,08% макс. | |

| Хром (Cr) | 18 – 20% | |

| Марганец (Mn) | 2% макс. | |

| Никель (Ni) | 8 – 10,5% | |

| Фосфор (P) | 0,045% макс. | |

| Сера (S) | 0,03% макс. | |

| Кремний (Si) | 1% макс. |

Нержавеющая сталь 316

Лучшая стойкость к коррозии и точечной коррозии, а также более высокая прочность при повышенных температурах, чем у T304. Используется для насосов, клапанов, текстиля, химического оборудования, целлюлозно-бумажной и морской техники. Т-316, также известная как морская или пищевая нержавеющая сталь, по обрабатываемости и свариваемости аналогична Т-304.

| Нержавеющая сталь 316 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 89 900 |

| Предел текучести, psi | 60 200 | |

| Удлинение | 45% | |

| Твердость по Роквеллу | B91 | |

| Химия | Железо (Fe) | 65% |

| Углерод (C) | 0,08% макс. | |

| Хром (Cr) | 17% | |

| Марганец (Mn) | 2% | |

| Молибден (Мо) | 2,5% | |

| Никель (Ni) | 12% | |

| Фосфор (P) | 0,045% | |

| Сера (S) | 0,03% мин. | |

| Кремний (Si) | 1% |

301 Нержавеющая сталь

Марка 301 может поставляться с пределом прочности на растяжение до 1800 МПа в виде полосы и проволоки для получения состояний в диапазоне от 1/16 Hard до Full Hard. Контролируемый анализ марки 301 позволяет ему сохранять достаточную пластичность в условиях до 1/2 жестких условий для прокатки или торможения в авиационных, архитектурных и, в частности, конструкционных компонентах железнодорожного вагона. Тем не менее, от 3/4 до полного твердого отпуска следует использовать всякий раз, когда требуется высокая износостойкость и пружинящие свойства в компонентах простой конструкции.

Марка 301L с низким содержанием углерода предпочтительнее для повышения пластичности, а другой вариант 301LN с более высоким содержанием азота имеет более высокую скорость деформационного упрочнения, чем стандарт 301.

| Минимальные свойства | Предел прочности при растяжении, пс | 74 700 мин |

| Предел текучести, psi | 29 700 мин | |

| Удлинение | Мин. 40% | |

| Твердость по Роквеллу | B85 | |

| Минимальные свойства (1/4 в твердом состоянии) | Предел прочности при растяжении, psi | 125 000 м |

| Предел текучести, psi | 75 000 миль | |

| Удлинение | Мин. 25% | |

| Твердость по Роквеллу | C25 | |

| Минимальные свойства (1/2 твердого состояния) | Предел прочности при растяжении, ps | 150 000 мин |

| Предел текучести, psi | 110 000 | |

| Удлинение | Мин. 18% 18% | |

| Твердость по Роквеллу | C32 | |

| Минимальные свойства (3/4 жесткое состояние) | Предел прочности при растяжении, пс | 185 000 мин |

| Предел текучести, psi | 140 000 мин | |

| Удлинение | Мин. 9% | |

| Твердость по Роквеллу | C41 | |

| Химия | Железо (Fe) | 69% |

| Углерод (C) | 0,15% макс. | |

| Хром (Cr) | 18% | |

| Марганец (Mn) | 2% макс. | |

| Молибден (Mo) | 0,6% макс. | |

| Никель (Ni) | 9% | |

| Фосфор (P) | 0,2% макс. | |

| Сера (S) | 0,15% мин. | |

| Кремний (Si) | 1% макс. |

302 Нержавеющая сталь

Тип 302 представляет собой слегка более углеродистую версию типа 304, чаще всего встречающуюся в виде полос и проволоки. Хотя они по-прежнему используются в различных отраслях промышленности, многие приложения перешли на 304 и 304L из-за достижений в технологии плавки, доступности и стоимости. В основном используется в штамповочной, прядильной и проволочной промышленности. Из этого сплава изготавливают все типы шайб, пружин, экранов и тросов.

Хотя они по-прежнему используются в различных отраслях промышленности, многие приложения перешли на 304 и 304L из-за достижений в технологии плавки, доступности и стоимости. В основном используется в штамповочной, прядильной и проволочной промышленности. Из этого сплава изготавливают все типы шайб, пружин, экранов и тросов.

| Нержавеющая сталь 302 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 89 900 |

| Предел текучести, psi | 39 900 | |

| Удлинение | 55% | |

| Твердость по Роквеллу | B85 | |

| Химия | Железо (Fe) | 70% |

| Углерод (C) | 0,15% макс. | |

| Хром (Cr) | 18% | |

| Марганец (Mn) | 2% макс. | |

| Никель (Ni) | 9% | |

| Фосфор (P) | 0,045% макс. | |

| Сера (S) | 0,03% макс. | |

| Кремний (Si) | 1% макс. |

310 Нержавеющая сталь

Прочность этого сплава представляет собой сочетание хорошей прочности и коррозионной стойкости при температурах до 2100 F (1149 C). Из-за относительно высокого содержания хрома и никеля в большинстве сред он превосходит нержавеющую сталь 304 или 309.

Применяется в футеровке печей, перегородках котлов, печах, свинцовых котлах, радиационных трубах и топках.

| Нержавеющая сталь 310 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 89 900 |

| Предел текучести, psi | 45 000 | |

| Удлинение | 45% | |

| Твердость по Роквеллу | B85 | |

| Химия | Железо (Fe) | 48 – 53% |

| Углерод (C) | 0,25% | |

| Хром (Cr) | 26% | |

| Марганец (Mn) | 2% | |

| Никель (Ni) | 19 – 22% | |

| Фосфор (P) | 0,045% макс. | |

| Сера (S) | 0,03% | |

| Кремний (Si) | 1,5% |

Нержавеющая сталь 321

Этот материал стабилизирован титаном для сварных соединений, подверженных сильной коррозии. Отсутствие осаждения карбида. Отличная стойкость к различным агрессивным средам. Иммунитет к большинству органических химикатов, красителей и многих неорганических химикатов. Имеет свойства, аналогичные сплаву 304, но содержание титана ограничивает выделение карбида, что несколько упрощает его обработку.

| Нержавеющая сталь 321 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 89 900 |

| Предел текучести, psi | 34 800 | |

| Удлинение | 45% | |

| Твердость по Роквеллу | B80 | |

| Химия | Железо (Fe) | 68% |

| Углерод (C) | 0,08% | |

| Хром (Cr) | 18% | |

| Марганец (Mn) | 2% | |

| Никель (Ni) | 11% | |

| Фосфор (P) | 0,045% макс. | |

| Сера (S) | 0,03% | |

| Кремний (Si) | 1% | |

| Титан (Ti) | 0,15% |

347 Нержавеющая сталь

Подобно нержавеющей стали 321, сталь 347 использует колумбий в качестве стабилизирующего элемента, чтобы максимизировать ее основное свойство: устойчивость к межкристаллитной коррозии. Его можно использовать в приложениях, требующих многократного нагрева в диапазоне от 800 до 1650 F (427-899 C). Он хорошо работает с высокотемпературными прокладками, компенсаторами, деталями ракетных двигателей и коллекторными кольцами самолетов, выхлопными коллекторами и оборудованием химического производства.

| Нержавеющая сталь 347 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 95 000 |

| Предел текучести, psi | 39 900 | |

| Удлинение | 45% | |

| Твердость по Роквеллу | B85 | |

| Химия | Железо (Fe) | 68% |

| Углерод (C) | 0,08% макс. | |

| Хром (Cr) | 17% | |

| Марганец (Mn) | 2% | |

| Никель (Ni) | 11% | |

| Ниобий (Nb) + Тантал (Ta) | 0,8% | |

| Фосфор (P) | 0,045% макс. | |

| Сера (S) | 0,03 | |

| Кремний (Si) | 1% |

410 Нержавеющая сталь

Это термообрабатываемая нержавеющая сталь, широко используемая там, где коррозия незначительна. Области применения включают воздух, пресную воду, некоторые химикаты и пищевые кислоты. Типичные области применения включают детали клапанов и насосов, крепежные детали, столовые приборы, детали турбин и втулки.

| Нержавеющая сталь 410 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 65 000 |

| Предел текучести, psi | 30 000 | |

| Удлинение | 20 – 34 | |

| Твердость по Роквеллу | B82 | |

| Химия | Железо (Fe) | 86% |

| Углерод (C) | 0,15% макс. | |

| Хром (Cr) | 12,5% | |

| Марганец (Mn) | 1% макс. | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,03% |

416 Нержавеющая сталь

Вариант T 410, свободный от механической обработки, с полезной коррозионной стойкостью к природным пищевым кислотам, основным солям, воде и большинству атмосфер.

| Нержавеющая сталь 416 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 74 700 |

| Предел текучести, psi | 39 900 | |

| Удлинение | 30% | |

| Твердость по Роквеллу | B82 | |

| Химия | Железо (Fe) | 84% |

| Углерод (C) | 0,15% макс. | |

| Хром (Cr) | 13% | |

| Марганец (Mn) | 1,25% макс. | |

| Молибден (Mo) | 0,6% макс. | |

| Фосфор (P) | 0,06% макс. | |

| Сера (S) | 0,15% мин. | |

| Кремний (Si) | 1% макс. |

430 Нержавеющая сталь

Нержавеющая сталь типа 1.4016 также широко известна как марка 430. Нержавеющая сталь типа 430 сочетает в себе хорошую коррозионную стойкость с хорошей формуемостью и пластичностью.

Ферритная незакаливаемая хромистая нержавеющая сталь с превосходным качеством отделки.

Марка 430 также обладает отличной стойкостью к воздействию азота, что делает ее подходящей для использования в химической промышленности. Самые популярные области применения 430 – это бытовая техника и декоративная отделка.

| Нержавеющая сталь 430 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 75 000 |

| Предел текучести, psi | 50 000 | |

| Удлинение | 25% | |

| Твердость по Роквеллу | B85 | |

| Химия | Железо (Fe) | 87% |

| Углерод (C) | 0,12% макс. | |

| Хром (Cr) | 11% | |

| Марганец (Mn) | 1% макс. | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,03% мин. | |

| Кремний (Si) | 1% макс. |

15-5 Нержавеющая сталь

Марка нержавеющей стали, полученная методом вакуумно-дугового переплава, также известная как PH или дисперсионно-твердеющая марка нержавеющей стали. Этот сплав широко используется в авиационной промышленности отчасти из-за его высокой прочности, а также из-за того, что существует широкий спектр термической обработки для достижения заданной твердости или других свойств.

| 15-5 PH Нержавеющая сталь Состояние A (отожженная) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 161 000 |

| Предел текучести, psi | 140 000 | |

| Удлинение | 7,6% | |

| Твердость по Роквеллу | C35 | |

| Химия | Железо (Fe) | 71,91 – 79,85% |

| Углерод (C) | 0,07% макс. | |

| Хром (Cr) | 14 – 15,5% | |

| Марганец (Mn) | 1% макс. | |

| Ниобий (Nb) + тантал (Ta) | 0,15–0,45 % мк | |

| Никель (Ni) | 3,5 – 5,5% | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,03% мин. | |

| Кремний (Si) | 1% макс. |

17-4 Нержавеющая сталь

Также известна как нержавеющая сталь марки PH или дисперсионно-твердеющей. Подобно 304 в большинстве сред, этот сплав широко используется в авиационной промышленности отчасти из-за его высокой прочности, а также из-за того, что существует широкий спектр термообработок для достижения заданной твердости или других свойств. Этот сплав очень похож на 15-5, за исключением того, что 17-4 имеет больше феррита и немного более магнитный.

| 17-4 PH Нержавеющая сталь Состояние A (отожженная) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 160 000 |

| Предел текучести, psi | 145 000 | |

| Удлинение | 5% | |

| Твердость по Роквеллу | C35 | |

| Химия | Железо (Fe) | 69,91 – 78,85% |

| Углерод (C) | 0,07% макс. | |

| Хром (Cr) | 15 – 17,5% | |

| Марганец (Mn) | 1% макс. | |

| Ниобий (Nb) + тантал (Ta) | 0,15–0,45 % макс. | |

| Никель (Ni) | 3 – 5% | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,03% мин. | |

| Кремний (Si) | 1% макс. |

17-7 Нержавеющая сталь

Хромоникелевая нержавеющая сталь с дисперсионным твердением, сочетающая в себе высокую прочность, умеренную коррозионную стойкость и свойства, хорошо подходящие для плоских пружин. Используется для приложений, требующих хорошей прочности, коррозионной стойкости и механических свойств до 800 F в эксплуатации. Он часто используется для очень подробных и сложных деталей из-за его низкой деформации при термообработке. Очень стабильно. Обычно встречается в различных пружинах и шайбах.

| 17-7 PH Нержавеющая сталь Состояние A (отожженная) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 130 000 |

| Предел текучести, psi | 40 000 | |

| Удлинение | 35% | |

| Твердость по Роквеллу | B85 | |

| Химия | Железо (Fe) | 70,59 – 76,75% |

| Углерод (C) | 0,09% макс. | |

| Хром (Cr) | 16 – 18% | |

| Алюминий (Al) | 0,75–1,5% макс. | |

| Марганец (Mn) | 1% макс. | |

| Никель (Ni) | 6,5 – 7,75% | |

| Фосфор (P) | 0,04% макс. | |

| Сера (S) | 0,03% мин. | |

| Кремний (Si) | 1% макс. |

Nitronic 50 из нержавеющей стали

Аустенитная нержавеющая сталь, упрочненная азотом, обеспечивает сочетание коррозионной стойкости и прочности. Коррозионная стойкость выше, чем у T316 и T316L, плюс примерно в два раза выше предел текучести. Очень хорошие механические свойства как при повышенных, так и при отрицательных температурах.

| Нержавеющая сталь Nitronic 50 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 116 000 |

| Предел текучести, psi | 57 000 | |

| Удлинение | 47% | |

| Твердость по Роквеллу | B91 | |

| Химия | Железо (Fe) | 58% |

| Хром (Cr) | 22% | |

| Марганец (Mn) | 5% | |

| Молибден (Mo) | 2,25% | |

| Азот (N) | 0,3% | |

| Никель (Ni) | 12,5% | |

| Кремний (Si) | 1% макс. |

Nitronic 60 Нержавеющая сталь

Превосходная стойкость к истиранию и коррозионная стойкость. Сопоставим с T304 плюс примерно вдвое больший предел текучести. Стойкость к абразивному износу металла по металлу также хорошая.

| Нержавеющая сталь Nitronic 60 (состояние отжига) | ||

|---|---|---|

| Минимальные свойства | Предел прочности при растяжении, пс | 103 000 |

| Предел текучести, psi | 60 000 | |

| Удлинение | 64% | |

| Твердость по Роквеллу | B95 | |

| Химия | Железо (Fe) | 62% |

| Хром (Cr) | 17% | |

| Марганец (Mn) | 8% | |

| Азот (N) | 0,14% | |

| Никель (Ni) | 8,5% | |

| Кремний (Si) | 4% макс. |

Это лучший выбор для уличных ножей.

Это лучший выбор для уличных ножей. Из-за небольшой ломкости в сочетании с тонким лезвием они подходят не для каких-либо задач. С ними нужно обращаться аккуратно и аккуратно. Их легко затачивать.

Из-за небольшой ломкости в сочетании с тонким лезвием они подходят не для каких-либо задач. С ними нужно обращаться аккуратно и аккуратно. Их легко затачивать. Верните пользовательскую структуру, если она у вас была.

Верните пользовательскую структуру, если она у вас была. Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы.

Кроме того, вы можете щелкнуть значок файла .htaccess, а затем Редактор кода Значок вверху страницы. Из-за большого диапазона различий между различными материалами невозможно установить доверительные интервалы для ошибок при использовании таблицы преобразования.

Из-за большого диапазона различий между различными материалами невозможно установить доверительные интервалы для ошибок при использовании таблицы преобразования.