Твердость сталь 45: Сталь 45 (ст45) — характеристики, химический состав, применение

alexxlab | 03.11.1989 | 0 | Разное

Сталь 45 твердость после нормализации

Содержание

- Применение углеродистой конструкционной Стали 45 при производстве редукторов и цепных звёздочек.

- Сталь 45. Применение в производстве.

- Химический состав стали.

- Сталь 45 ГОСТ.

- Сталь 45. Механические свойства.

- Механические характеристики при повышенных температурах

- Механические свойства проката

- Технологические свойства стали.

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

Применение углеродистой конструкционной Стали 45 при производстве редукторов и цепных звёздочек.

Сталь 45. Применение в производстве.

Сталь 45 относится к конструкционным углеродистым качественным сталям. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45 применяется при производстве редукторов. Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Химический состав стали.

Хотя основной долей в составе Стали 45 обладает железо (Fe) – до 97%, но определяющим показателем марки является углерод (C), его доля составляет 0,42 – 0,5%. Именно это число обозначается в маркировке стали. Приведём полный химический состав:

- железо (Fe) – до 97%;

- углерод (С) – от 0,42 до 0,5%;

- кремний (Si) – от 0,17 до 0,37%;

- хром (Cr) – до 0,25%;

- марганец (Mn) – 0,5 – 0,8%;

- никель (Ni) – до 0,25%;

- медь (Cu) – до 0,25%;

- фосфор (P) – до 0,035%;

- сера (S) – до 0,04%;

- мышьяк (As) – 0,08.

Малое процентное содержание хрома и никеля определяет подверженность изделий из Стали 45 коррозии, что необходимо учитывать при техническом обслуживании и смазке редукторов и цепных звёздочек.

Сталь 45 ГОСТ.

Сталь 45 применяется в качестве заготовки для самых разнообразных изделий. В зависимости от формы, весь металлопрокат регламентируется ГОСТами. Подробнее:

- Сортовой прокат, в том числе фасонный – ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-70.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-71, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78.

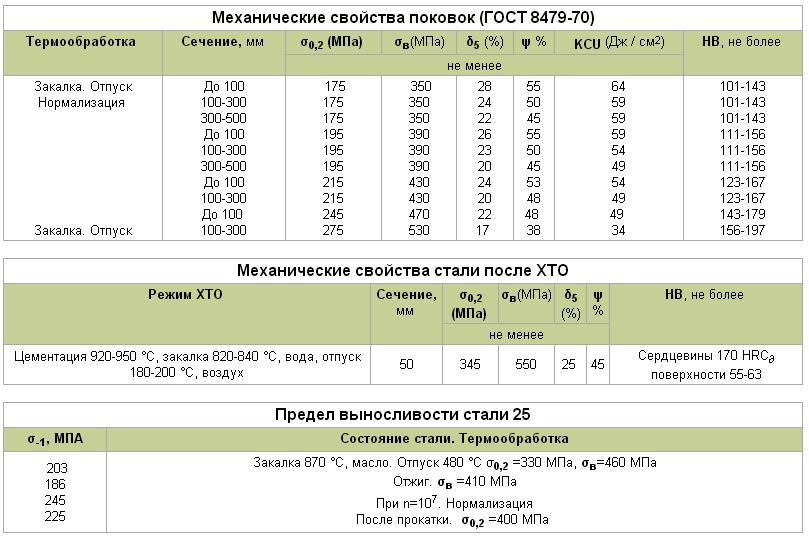

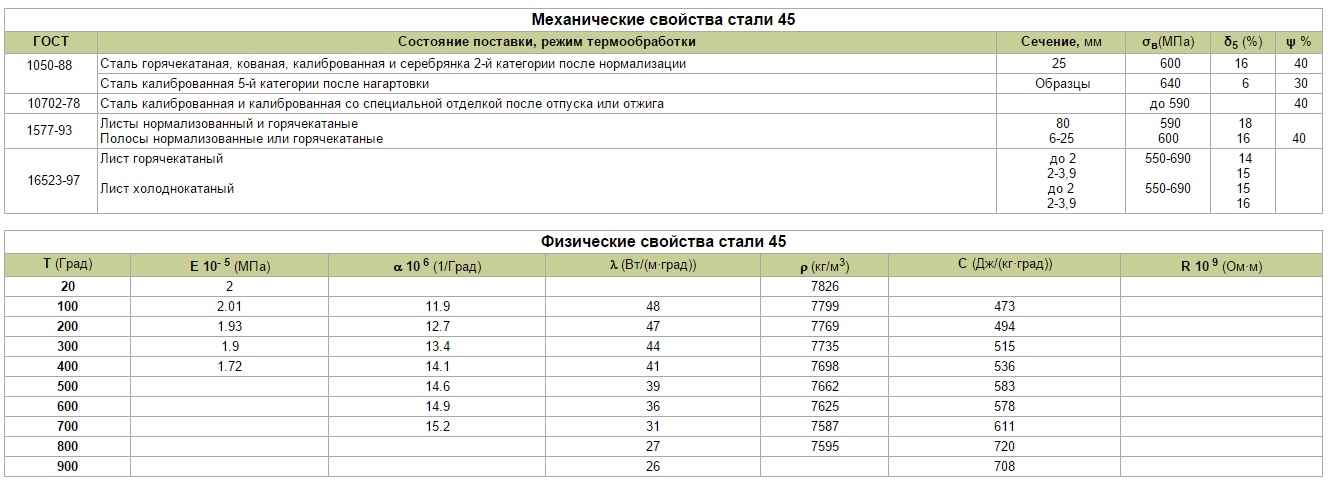

Сталь 45. Механические свойства.

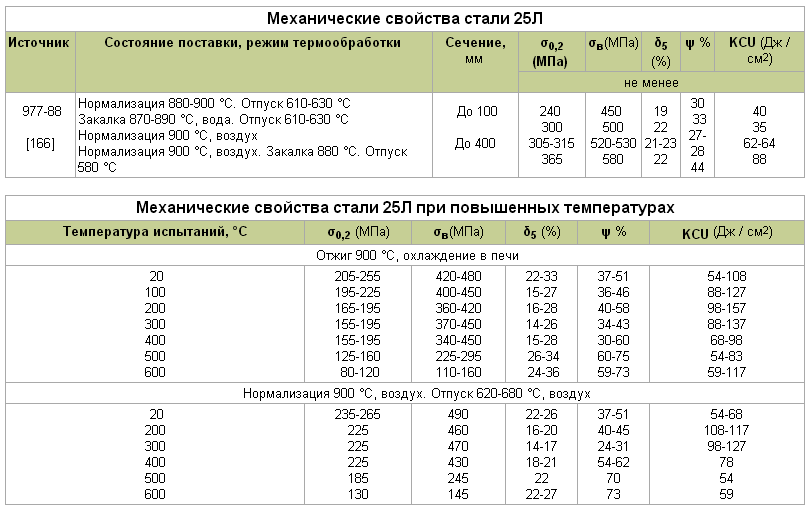

Механические характеристики при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | d, % | y, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | sB, МПа | d5, % | d4, % | y, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига |

| Режим термической обработки | Температура нагрева, 0 С | Продолжительность нагрева, мин | Продолжительность выдержки, мин | Охлаждающая среда | HRC | HB |

| Сталь 45 | ||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | ||||||

| Сталь У10 | ||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск |

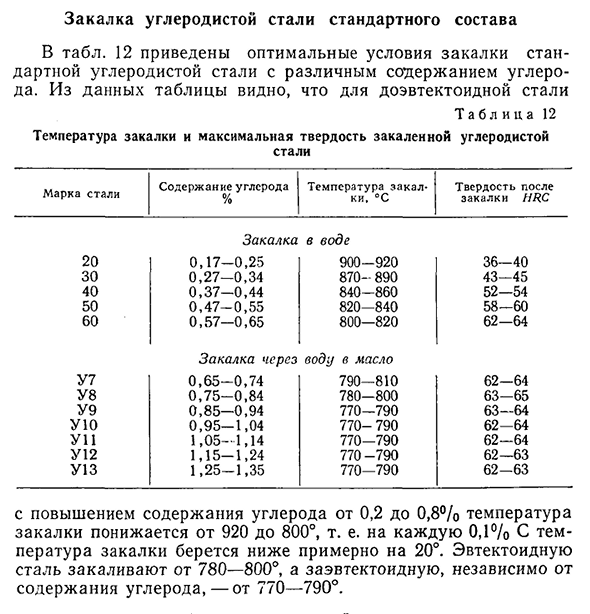

Таблица 7.3

Влияние содержания углерода на твердость закаленной

| Марка стали | Содержание углерода, % | Твердость |

| HRB | HRC | HB |

| У8 У12 | 0,2 0,45 0,8 1,2 |

Содержание отчета

1. Тема и цель работы.

Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Режимы отжига, нормализации, закалки и отпуска сталей 45 и У10.

5. Результаты измерения твердости сталей 45 и У8 после различных видов термической обработки в соответствии с заданиями.

Лабораторная работа № 8

СТРУКТУРА СТАЛЕЙ В НЕРАВНОВЕСНОМ СОСТОЯНИИ

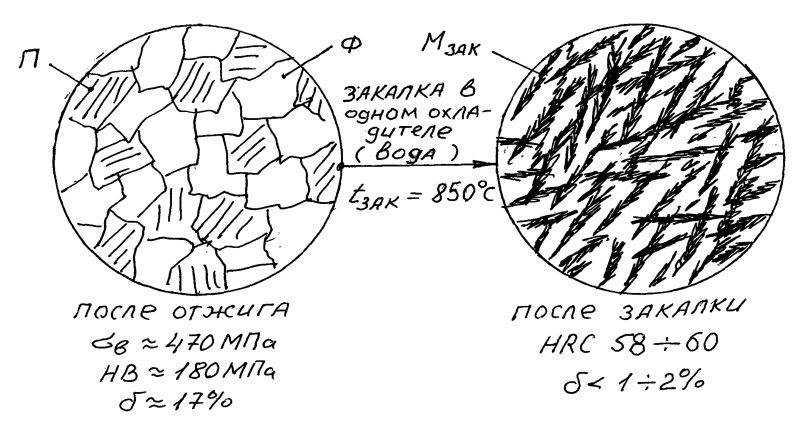

Цель работы: изучение влияния закалки и отпуска на структуру углеродистых сталей, установление связи между структурой термически обработанных сталей, их диаграммами изотермического распада аустенита и механическими свойствами.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Эксплуатационные свойства стали зависят от ее химического состава и структуры. Желаемое изменение структуры, а, следовательно, и механических свойств, достигается термической обработкой.

Незначительная степень переохлаждения или весьма медленное охлаждение обеспечивает получение равновесных структур (лабораторная работа № 7). Чем больше степень переохлаждения аустенита или скорость его охлаждения, тем при более низких температурах происходит превращение аустенита, тем более неравновесная структура получаемой стали. Сталь при этом может приобрести структуры сорбита, троостита, игольчатого троостита (бейнита) илимартенсита.

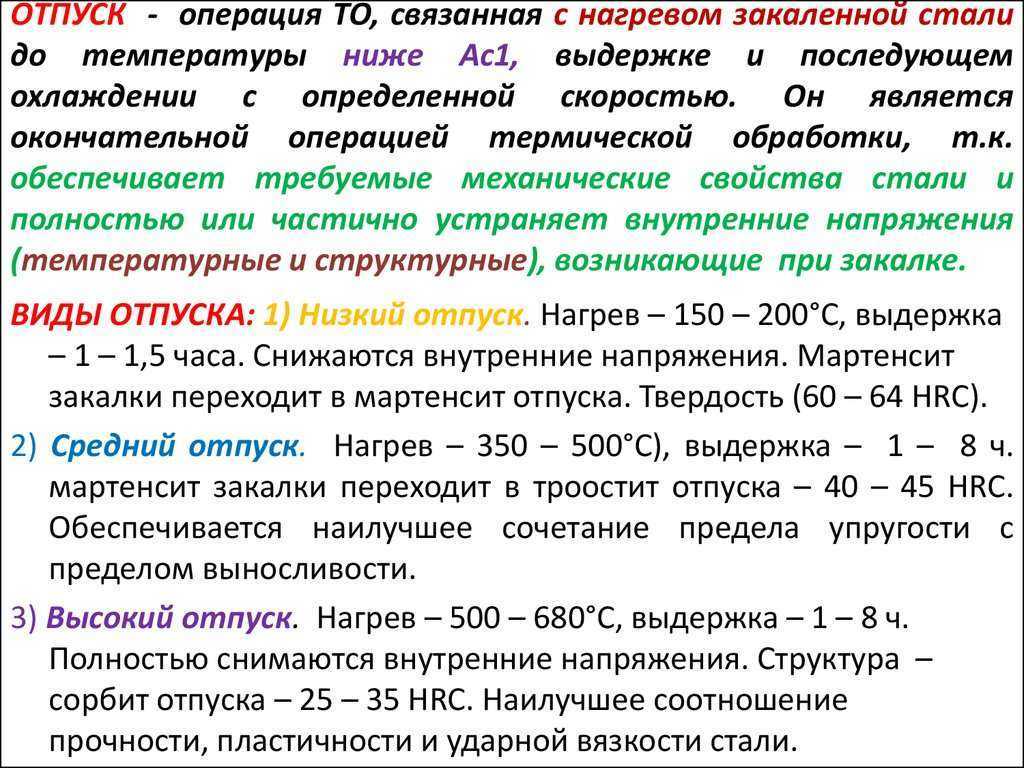

Закалка, обеспечивающая получение наиболее неравновесной структуры стали – мартенсита, сопровождается возникновением больших внутренних напряжений. Поскольку эти напряжения могут вызвать коробление или разрушение детали, их уменьшают путем отпуска.

Рис. 8.1. Микроструктура закаленной низкоуглеродистой (0,15 % С) стали. Х200

При отпуске из структур закаленной стали образуются структуры отпуска (троостит, сорбит, перлит). Рассмотрим подробнее структуры углеродистых сталей, образующиеся при закалке, а затем при отпуске.

Низкоуглеродистая сталь, содержащая до 0,15 % углерода, нагретая выше температуры АС3 и закаленная в воде, имеет структуру малоуглеродистого мартенсита (рис. 8.1).

Рис. 8.2. Изменение температурного интервала мартенситного превращения – а (область Мн – Мк заштрихованная, сплошная линия – tкомн) и массовой доли остаточного аустенита – б (возможная доля Аост, заштрихована) от содержания углерода в стали

Мартенсит – это пересыщенный твердый раствор углерода в a-железе. Он содержит столько углерода, сколько было в аустените, т.е. в стали. Мартенсит имеет тетрагональную объемно центрированную решетку. С увеличением содержания углерода тетрагональность кристаллической решетки мартенсита, твердость и прочность закаленной стали возрастают.

Твердость мартенсита весьма высока, например, для среднеуглеродистой стали – 55. 65 HRC, (НВ = 5500. 6500 МПа). Превращение аустенита в мартенсит сопровождается увеличением удельного объема стали, поскольку мартенсит имеет больший объем, чем аустенит. В сталях, содержащих более 0,5 % С, не происходит полного превращения аустенита в мартенсит и сохраняется так называемый остаточный аустенит. Чем выше содержание углерода в стали, тем ниже температурный интервал ( 8.2, а)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры Мк и обеспечить переход аустенита остаточного в мартенсит.

8.2, а)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры Мк и обеспечить переход аустенита остаточного в мартенсит.

В доэвтектоидных сталях, закаленных с оптимальных температур (на 30. 50 о С выше АС3), мартенсит имеет мелкоигольчатое строение (рис. 8.3).

Заэвтектоидные стали подвергают неполной закалке (температура нагрева на 30. 50 0 С превышает АС1). Сталь приобретает структуру мартенсита с равномерно распределенными зернами вторичного цементита и остаточного аустенита (5. 10 % Аост.) (рис. 8.4).

После полной закалки заэвтектоидная сталь имеет структуру крупноигольчатого мартенсита и в ней содержится свыше 20 % остаточного аустенита (рис. 8.5) . Такая сталь обладает значительно меньшей твердостью, чем после неполной закалки.

Рис. 8.3. Мартенсит закалки в доэвтектоидной стали. Х600

Х600

Рис. 8.4. Микроструктура закаленной заэвтектоидной стали:

мартенсит, аустенит остаточный, зерна цементита вторичного. Х400

Рис. 8.5. Микроструктура перегретой закаленной стали:

мартенсит крупноигольчатый, аустенит остаточный. Х400

Рис. 8.6. Микроструктура троостита закалки:

а – увеличение 500; б – увеличение 7500

Закалка на мартенсит обеспечивается охлаждением углеродистых сталей в воде со скоростью выше критической. При более медленном охлаждении стали из аустенитного состояния, например, в масле со скоростью, меньше критической, аустенит при температурах 400. 500 о С распадается на высокодисперсную феррито-цементитную смесь пластинчатого строения, называемую трооститом закалки. Троостит – структура с повышенной травимостью (рис. 8.6, а) и характерным пластинчатым строением (рис. 8.6, б).

Еще более медленное охлаждение стали (например, в струе холодного воздуха) вызывает при температурах 500. 650 0 С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

650 0 С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

Рис. 8.7. Микроструктура троостита (а)и сорбита (б) отпуска. Х7500

Сталь с неравновесной мартенситной структурой при нагреве получает равновесную перлитную структуру. При нагреве закаленной стали до температур 150. 250 о С (низкий отпуск) образуется структура кубического (отпущенного) мартенсита. Увеличение температуры отпуска (300. 400 о С – средний отпуск и 550. 650 о С – высокий отпуск) ведет к появлению структуры зернистых трооститаи сорбита отпуска соответственно. Эти структуры показаны на рис. 8.7, а и 8.7, б. Сталь со структурой троостита с твердостью 35. 45 HRC (НВ = 3500. 4500 МПа) обеспечивает максимальную упругость, необходимую, как правило, при изготовлении рессор, пружин, мембран. Сталь со структурой зернистого сорбита отпуска (25. 35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Сталь со структурой зернистого сорбита отпуска (25. 35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Нагрев закаленной стали вплоть до температуры АС1 (727 о С) обеспечивает получение равновесной структуры зернистого перлита, т.е. менее дисперсной, чем сорбит и троостит, ферритно-цементитной смеси. Если сталь является доэвтектоидной, в ней обособляются зерна избыточного феррита.

Таким образом, при переохлаждении аустенита по мере увеличения скорости охлаждения образуются перлит, сорбит, троостит пластинчатого строения и мартенсит закалки, а при распаде мартенсита по мере повышения температуры отпуска формируются мартенсит кубический (отпущенный), троостит, сорбит, перлит зернистого строения.

Зернистые структуры, образующиеся при отпуске, характеризуются более высокой пластичностью и ударной вязкостью по сравнению с аналогичными структурами пластинчатого строения.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий сталям и нанести на него температурные интервалы нагрева сталей под термическую обработку.

3. Начертить диаграммы изотермического распада аустенита для исследуемых сталей и нанести на них режимы термической обработки (температуры изотермических выдержек, скорости охлаждения).

4. Изучить и зарисовать микроструктуры термообработанных сталей, указать их твердость.

5. Сделать выводы и отчет по работе в соответствии с заданиями.

Контрольные вопросы

1. Что называется мартенситом? Каковы его структура и свойства?

2. Какая фаза называется остаточным аустенитом? Причина появления остаточного аустенита в закаленной стали? Условия, от которых зависит количество остаточного аустенита в структуре закаленных сталей? Влияние остаточного аустенита на свойства закаленных сталей.

3. Оптимальные температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей. Каковы структура и свойства сталей после закалки?

4. Что называется сорбитом, трооститом закалки, сорбитом и трооститом отпуска? Условия образования этих структур. Каковы их структура и свойства?

5. Что называется низким, средним и высоким отпуском?

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Диаграммы изотермического распада аустенита для исследуемых сталей с режимами термической обработки (температуры изотермических выдержек, скорости охлаждения).

5. Результаты микроструктурного анализа сплавов, выполненного в соответствии с заданиями.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сталь 45ХН – Полный марочник сталей и сплавов

Общие данные

| Заменитель |

| Сталь 40ХН |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ОСТ 14-21-77. |

| Назначение |

| Коленчатые валы, шатуны, шестерни, шпиндели, муфты, болты и другие ответственные детали. |

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.41-0.49 |

| Кремний (Si) | 0. 17-0.37 17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni) | 1.00-1.40 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.45-0.75 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 820 °С, вода или масло. Отпуск 530 °С, вода или масло. | |||||||

| 25 | 835 | 1030 | 10 | 45 | 69 | ||

| Поковки. Закалка. Отпуск | |||||||

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % |

Закалка 840 °С, масло. Отпуск 480 °С. Отпуск 480 °С. | |||

| 20 | 720 | 910 | 21 |

| 150 | 680 | 880 | 19 |

| 290 | 670 | 27 | |

| 425 | 520 | 670 | 25 |

| 535 | 210 | 440 | 33 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HB |

| Закалка 815 °С, масло. | |||||

| 200 | 1530 | 1690 | 8 | 24 | 460 |

| 300 | 1420 | 1620 | 7 | 32 | 450 |

| 400 | 1250 | 1380 | 10 | 40 | 380 |

| 500 | 980 | 1140 | 15 | 52 | 310 |

| 600 | 750 | 900 | 20 | 60 | 250 |

Технологические свойства

| Температура ковки |

Начала 1200 °C, конца 800 °C. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. |

| Свариваемость |

| трудносвариваемая. Способ сварки — РДС, необходимы подогрев и последующая термообработка. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| повышенно чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 750 |

| Ac3 | 790 |

| Mn | 310 |

Твердость

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

| Цианирование 810-830 °С, масло. Отпуск 200 °С, воздух. | 59 | 450 |

| Закалка ТВЧ 850-870 °С. Отпуск 180-220 °С. | 53-57 | 300 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 594 | 892 | 1150 | 900 | Закалка 845 °С, вода. Отпуск 480 °С, вода. Отпуск 480 °С, вода. |

| 506 | 773 | 1010 | 810 | Закалка 845 °С, вода. Отпуск 590 °С, вода. |

Прокаливаемость

Закалка 845 °С. Твердость HRCэ.

| Расстояние от торца, мм / HRC э | |||||||

| 3 | 6 | 12 | 18 | 24 | 30 | 36 | 42 |

| 57.5 | 57.5 | 57 | 56 | 53.5 | 50.5 | 48 | 44.5 |

| Термообработка | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка 830 °С. Отпуск 480 °С. | 50 | 32-40 |

| Закалка 830 °С. Отпуск 370 °С. | 50 | 38-47 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Плотность, ρn, кг/см3 | 7820 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 45 | 43 | 41 | 40 | ||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11. 8 8 | 12.3 | 13.4 | 14.0 |

Зарубежные аналоги Стали 45ХН

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

Просмотров: 763

Сварка стали 45 полуавтоматом и покрытым электродом: технология, проверка соединений

К сварке деталей из различных сплавов нужно подходить индивидуально. Сталь 45 относится к группе ограниченно свариваемых (ГОСТ 29273-92), это значит, что в процессе работы с ней требуется соблюдать особые правила. Нарушение технологии может привести к образованию трещин в зоне сварки и последующему разрушению конструкции.

Сталь 45 относится к группе ограниченно свариваемых (ГОСТ 29273-92), это значит, что в процессе работы с ней требуется соблюдать особые правила. Нарушение технологии может привести к образованию трещин в зоне сварки и последующему разрушению конструкции.

Содержание

- 1 Описание стали 45

- 2 Технология сварки

- 3 Сварка стали 45. Практика

- 4 Проверка сварных соединений

- 5 Исправление дефектов

- 6 Как получить надежное соединение. Сварка с другими металлами

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

- плотность – 4850 кг/куб.

м;

м; - ударная вязкость – 66 кДж/ кв. м;

- твердость до термической обработки – 20-22 ед. по Роквеллу.

Число 45 указывает на повышенное содержание углерода в сплаве – 0,45%. Это осложняет процесс сварки деталей: может приводить к появлению горячих (во время нагрева) и холодных (после остывания) трещин.

Допустимое содержание элементов:

- C (углерод): 0,42-0,500%;

- Si (кремний): 0,17-0,37%;

- Mn (марганец): 0,50-0,80%.

Импортные аналоги:

- США – 1045;

- Япония – S45C, SWRCh55K;

- Европа – 1.1191, 2C45, C45, C45E, C45EC, C46.

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Технология сварки

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

Сварочные работы производятся с применением покрытых электродов Есаб ОК 68.81, УОНИ 13/55, Lb-52U, при помощи полуавтоматической сварки в углекислом газе проволокой ESAB OK Autrod 312 и ESAB OK Autrod 16.95 или в среде аргона.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

youtube.com/embed/M4X2j0rEQ9M?start=390&feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

- элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

- обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

- по возможности следует класть швы вразнобой с разных сторон изделия.

Важно: такой метод нельзя использовать при сварке ответственных конструкций.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Проверка сварных соединений

На производстве используют эффективные методы контроля: просвечивание швов рентгеном или ультразвуком. Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Если есть возможность, то варят тестовые образцы из стали 45, разрезают швы болгаркой и осматривают их визуально. Внутри не должно быть:

- пор – мелких пузырьков, которые значительно ухудшают свойства шва. Допускается наличие незначительного количества пор;

- трещин – в процессе эксплуатации конструкции они могут увеличится и вызвать разрушение соединения;

- свищей – также влияют на прочность шва.

В случае когда изделие предназначено для работы под нагрузками, рекомендуется проверять соединения механическими способами. Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Исправление дефектов

После сварки требуется удалить шлаковую корку (если использовались покрытые электроды), обработать деталь металлической щеткой, чтобы соединение было хорошо видно. Ряд проблем можно выявить при осмотре сварных швов, появление внутренних «холодных» трещин часто определяется на слух: громкие щелчки говорят о том, что внутри появились дефекты.

При выявлении трещин и других изъянов требуется полностью вырезать проблемные участки и положить новые швы. Заваривать их без разделки не допускается. Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Справка: наплывы металла в зоне сварки также считаются дефектами, удаляются при помощи болгарки с зачистным кругом.

Как получить надежное соединение. Сварка с другими металлами

Поскольку сталь 45 при сварке подвержена появлению трещин, рекомендуется либо проводить тщательную проверку швов, либо дублировать соединения при помощи болтов, шпилек или заклепок.

Если изделие предполагается сваривать с иными сплавами, то рекомендуется создать образец. После анализа результата можно разработать оптимальную технологию.

Руководство по ресурсам из нержавеющей стали| Key Metals Интернет-поставщик металла

Нажмите здесь, чтобы купить нержавеющую сталь

Химический состав:

| Углерод: | 0,15 макс. |

| Никель: | 8.00/12.00 |

| Хром: | 17. 00/19.00 00/19.00 |

| Марганец: | 2,00 макс. |

| Кремний: | 1,00 макс. |

| Молибден: | 0,75 макс. | Фосфор: | 0,040 макс. |

| Сера: | 0,050 макс. |

| Механические свойства | |

| Прочность на растяжение | 85-95 тысяч фунтов/кв. дюйм |

| Предел текучести | 30-40 тысяч фунтов на квадратный дюйм |

| Удлинение 2″ % | 45-55 |

| Красный. Площадь % | 50-60 |

| Твердость по Бринеллю | 160-210 |

| Твердость Rb | 83-95 |

| Обрабатываемость % | 75 |

Нержавеющая сталь 304

Нержавеющая сталь 304 представляет собой широко используемую хромоникелевую нержавеющую сталь марки «18-8». Обладает хорошей атмосферной и химической коррозионной стойкостью. 304 немагнитен в отожженном состоянии, но может стать слегка магнитным при холодной обработке. Не твердеет при термообработке. Доступен сорт с более низким содержанием углерода, 304L, который снижает содержание углерода до 0,03% макс. для лучшей коррозионной стойкости на сварных участках. Типичные области применения включают в себя: приложения, требующие сварки, архитектурной отделки, оборудования для работы с нефтью, газом и химическими веществами, производства молочных продуктов, напитков и других пищевых продуктов, хирургических инструментов, клапанов, транспортировочных бочек.

Обладает хорошей атмосферной и химической коррозионной стойкостью. 304 немагнитен в отожженном состоянии, но может стать слегка магнитным при холодной обработке. Не твердеет при термообработке. Доступен сорт с более низким содержанием углерода, 304L, который снижает содержание углерода до 0,03% макс. для лучшей коррозионной стойкости на сварных участках. Типичные области применения включают в себя: приложения, требующие сварки, архитектурной отделки, оборудования для работы с нефтью, газом и химическими веществами, производства молочных продуктов, напитков и других пищевых продуктов, хирургических инструментов, клапанов, транспортировочных бочек.

Химический состав:

| Углерод: | 0,08 макс. |

| Никель: | 8,00/10,50 |

| Хром: | 18.00/20.00 |

| Марганец: | 2,00 макс. |

| Кремний: | 1,00 макс. |

| Молибден: | 0,75 макс. | Фосфор: | 0,040 макс. |

| Сера: | 0,030 макс. |

| Механические свойства | |

| Прочность на растяжение | 80-90 тыс.фунтов/кв.дюйм |

| Предел текучести | 30-40 тысяч фунтов на квадратный дюйм |

| Удлинение 2″ % | 55-65 |

| Красный. Площадь % | 65-75 |

| Твердость по Бринеллю | 150-185 |

| Твердость Rb | 80-90 |

| Обрабатываемость % | 45 |

Нержавеющая сталь 316

Нержавеющая сталь 316 представляет собой хромоникелевую нержавеющую сталь «18-8» с добавлением молибдена для значительного повышения коррозионной стойкости, а также механических свойств при более высоких температурах. 316, как правило, немагнитен, но может стать магнитным при холодной обработке и не упрочняется при термической обработке. Его более высокая прочность и коррозионная стойкость даже при повышенных температурах делают его лучшим выбором по сравнению с другими хромоникелевыми сталями для использования в условиях воздействия химических и морских сред. Доступен сорт с более низким содержанием углерода, 316L, который снижает содержание углерода до 0,03% макс. для лучшей коррозионной стойкости на сварных участках. Области применения включают: фармацевтическое, авиационное, морское, бумажное, текстильное и химическое оборудование, оборудование для пищевой промышленности и хирургические инструменты.

316, как правило, немагнитен, но может стать магнитным при холодной обработке и не упрочняется при термической обработке. Его более высокая прочность и коррозионная стойкость даже при повышенных температурах делают его лучшим выбором по сравнению с другими хромоникелевыми сталями для использования в условиях воздействия химических и морских сред. Доступен сорт с более низким содержанием углерода, 316L, который снижает содержание углерода до 0,03% макс. для лучшей коррозионной стойкости на сварных участках. Области применения включают: фармацевтическое, авиационное, морское, бумажное, текстильное и химическое оборудование, оборудование для пищевой промышленности и хирургические инструменты.

Химический состав:

| Углерод: | 0,08 макс. |

| Никель: | 10.00/15.00 |

| Хром: | 16.00/18.00 |

| Марганец: | 2,00 макс. |

| Кремний: | 1,00 макс. |

| Молибден: | 2,00/3,00 | Фосфор: | 0,040 макс. |

| Сера: | 0,030 макс. |

| Механические свойства | |

| Прочность на растяжение | 75-90 тыс.фунтов/кв.дюйм |

| Предел текучести | 30-40 тысяч фунтов на квадратный дюйм |

| Удлинение 2″ % | 40-50 |

| Красный. Площадь % | 60-70 |

| Твердость по Бринеллю | 150-180 |

| Твердость Rb | 80-90 |

| Обрабатываемость % | 40 |

Нержавеющая сталь 410

Плоский прокат из нержавеющей стали 410 с прецизионной шлифовкой представляет собой базовую мартенситную нержавеющую сталь с хорошей устойчивостью к атмосферной коррозии. 410 закаливается, и оптимальные качества достигаются за счет закалки. Магнитный в любых условиях. Использование включает в себя: детали клапанов, насосные стержни, поршни, столовые приборы, винты, болты, детали машин пищевой промышленности.

410 закаливается, и оптимальные качества достигаются за счет закалки. Магнитный в любых условиях. Использование включает в себя: детали клапанов, насосные стержни, поршни, столовые приборы, винты, болты, детали машин пищевой промышленности.

Химический состав:

| Углерод: | 0,13 |

| Хром: | 12.00 |

| Марганец: | 0,05 |

| Кремний: | 0,40 | Фосфор: | 0,040 макс. |

| Сера: | 0,030 макс. |

Темп. °F | |

| Отжиг | 1550-1650 |

| Закалка | 1750-1850 |

| Закалка | 400-1400 |

| Роквелл С | 35-46 |

| Механические свойства | |

| Прочность на растяжение | макс. 95 тыс.фунтов на кв. дюйм 95 тыс.фунтов на кв. дюйм |

| Предел текучести | 130 тыс.фунтов/кв.дюйм мин |

| Удлинение 2″ % | 10-30 |

| Красный. Площадь % | 35-45 |

| Твердость по Бринеллю | 302 мин |

| Твердость Rc | 32 мин |

| Обрабатываемость % | 55 |

420 Нержавеющая сталь

Плоский прокат из нержавеющей стали 420 с прецизионной шлифовкой представляет собой мартенситный сорт, который может быть термообработан до твердости 55 Rc с хорошей износостойкостью. Оптимальные коррозионно-стойкие свойства достигаются при закалке и отпуске и являются магнитными в любых условиях. Использование включает в себя: ножи, ножницы, подшипники, инструменты для экструзии пластмасс, пресс-формы и ручные инструменты.

Химический состав:

| Углерод: | 0,46 |

| Ванадий: | 0,30 |

| Хром: | 13.00 |

| Марганец: | 0,40 |

| Кремний: | 0,40 | Фосфор: | 0,040 макс. |

| Сера: | 0,030 макс. |

Темп. °F | |

| Отжиг | 1550-1650 |

| Закалка | 1850-1950 |

| Закалка | 400-1100 |

| Роквелл С | 40-55 |

| Механические свойства | |

| Прочность на растяжение | 95 тысяч фунтов на квадратный дюйм |

| Предел текучести | 50 тысяч фунтов на квадратный дюйм |

| Удлинение 2″ % | 25 |

Красный. Площадь % Площадь % | 55 |

| Твердость по Бринеллю | 195 |

| Твердость Rb | 92 |

| Обрабатываемость % | 55 |

Нержавеющая сталь 440C

Плоский прокат из нержавеющей стали 440C с прецизионной шлифовкой представляет собой высокоуглеродистую мартенситную нержавеющую сталь. Более высокое содержание углерода позволяет подвергать материал термообработке до твердости 60 Rc, наряду с отличной износостойкостью и способностью сохранять режущую кромку. Оптимальные коррозионно-стойкие свойства достигаются при закалке и отпуске. 440C является магнитным в любых условиях. Область применения включает: ножи, ножницы, клапаны, шары и седла для деталей насосов, которые подвергаются воздействию нефти или газа.

Химический состав:

| Углерод: | 1,05 |

| Хром: | 17. 00 00 |

| Марганец: | 0,40 |

| Кремний: | 0,40 |

| Молибден: | 0,40 | Фосфор: | 0,040 макс. |

| Сера: | 0,030 макс. |

Темп. °F | |

| Отжиг | 1550-1650 |

| Закалка | 1850-1950 |

| Закалка | 300-1400 |

| Роквелл С | 32-60 |

| Механические свойства | |

| Прочность на растяжение | 110 тыс. фунтов на кв. дюйм фунтов на кв. дюйм |

| Предел текучести | 65 тысяч фунтов на квадратный дюйм |

| Удлинение 2″ % | 14 |

| Красный. Площадь % | 25 |

| Твердость по Бринеллю | 235 |

| Твердость Rb | 99 |

| Обрабатываемость % | 40 |

Твердосплавная концевая фреза серии TSC (для усадочного фитинга/радиуса (R) с точностью ±5 UM) для обработки высокотвердых сталей, 4-зубая, 45° спиральная/укороченная модель | MISUMI

(!) В связи с прекращением Microsoft поддержки Internet Explorer 11 15.06.2022 этот сайт не поддерживает рекомендуемую среду.

- MISUMI Mexico выставляет счета в формате CFDI 4.0, поэтому нам нужен ваш “Constancia de Situación Fiscal”, дополнительная информация

- МИСУМИ Главная>

- Режущие инструменты>

- Твердосплавная концевая фреза>

- Радиальная концевая фреза из карбида>

- Радиусные концевые фрезы (твердосплавные)>

- Твердосплавная концевая фреза серии TSC (для усадочного фитинга/радиуса (R) с точностью ±5 UM) для обработки высокотвердых сталей, 4-зубая, 45° спираль/укороченная модель

Щелкните это изображение, чтобы увеличить его.

Наведите указатель мыши на изображение для увеличения

- Скидка за объем

MISUMI

MISUMI

Высокоточная радиусная концевая фреза для зажимной державки обеспечивает высокую точность и эффективность обработки

- TS

- Сталь высокой твердости

- 4 флейты

- B (заглушка)

| Part Number |

|---|

| TSC-SHP-CR-HFEM4B2-R0.2 |

| TSC-SHP-CR-HFEM4B3-R0.2 |

| TSC-SHP-CR-HFEM4B4- R0.5 |

| TSC-SHP-CR-HFEM4B6-R0.5 |

| Part Number | Minimum order quantity | Volume Discount | Days to Ship | Outer Diameter (D) (φ) | R Размер (мм) | Длина канавки (ℓ) (мм) | Рисунок |

|---|---|---|---|---|---|---|---|

1 шт. | В наличии | 9 дней и более | 2 | 0,2 | 3 | 1 | |

| 1 шт. | В наличии | 9 дней и более | 3 | 0,2 | 4,5 | 1 | |

| 1 шт. 9 дней и более | 4 | 0,5 | 6 | 1 | |||

| 1 шт. | В наличии | 9 дней и более | 6 | 0,5 | 9 | 2 |

Загрузка…

Условия резания см. в >>Нажмите здесь.

в >>Нажмите здесь.

Дополнительная информация

● Он имеет идеальную длину канавки, длину хвостовика и общую длину с учетом использования держателя с термоусадкой для обработки.

● Принята точность радиуса (R) в пределах 5 мкм (наше измеренное соотношение)/диаметр хвостовика, допуск по стандарту h5. Высокоточные инструменты с минимальным изменением качества подходят для высокоточной и высокоточной обработки.

● Форма лезвия с упором на жесткость благодаря отрицательному лезвию модели с радиусом (R) подходит для обработки термообработанной стали / стали высокой твердости.

● Покрытие TS, состоящее из композитной пленки на основе нитрида с полностью кристаллической структурой, обеспечивает высокую устойчивость к окислению при высокой температуре и высокую твердость. Он идеально подходит для высокоскоростной обработки и сухой обработки термически обработанной стали высокой твердости.

Основная информация

| Рабочий материал | Сталь общего назначения / термообработанная сталь / сталь высокой твердости ~ HRC55 / сталь высокой твердости ~ HRC60 / сталь высокой твердости – HRC65 / нержавеющая сталь / чугун | Количество канавок (лист) | 4 | Модель | Радиус высокой подачи |

|---|---|---|---|---|---|

| Общая длина (Д) (мм) | 50 | Диаметр хвостовика (d) (мм) | 6 | Обработка приложений | Плоская поверхность / Боковая поверхность / Изогнутая поверхность / Наклонная резка |

| Покрытие | Для высокой твердости (на основе силикона) | Угол спирали (Θ) | Мощная спираль (от 45° до 60°) | R Точность (мкм) | ±0,005 |

| Дополнительная классификация | Товар со склада |

Настройка

Очистить все

Дополнительные продукты в этой категории

Техническая поддержка

- Технический запрос

Материалы для шестерен | Производитель зубчатых колес KHK

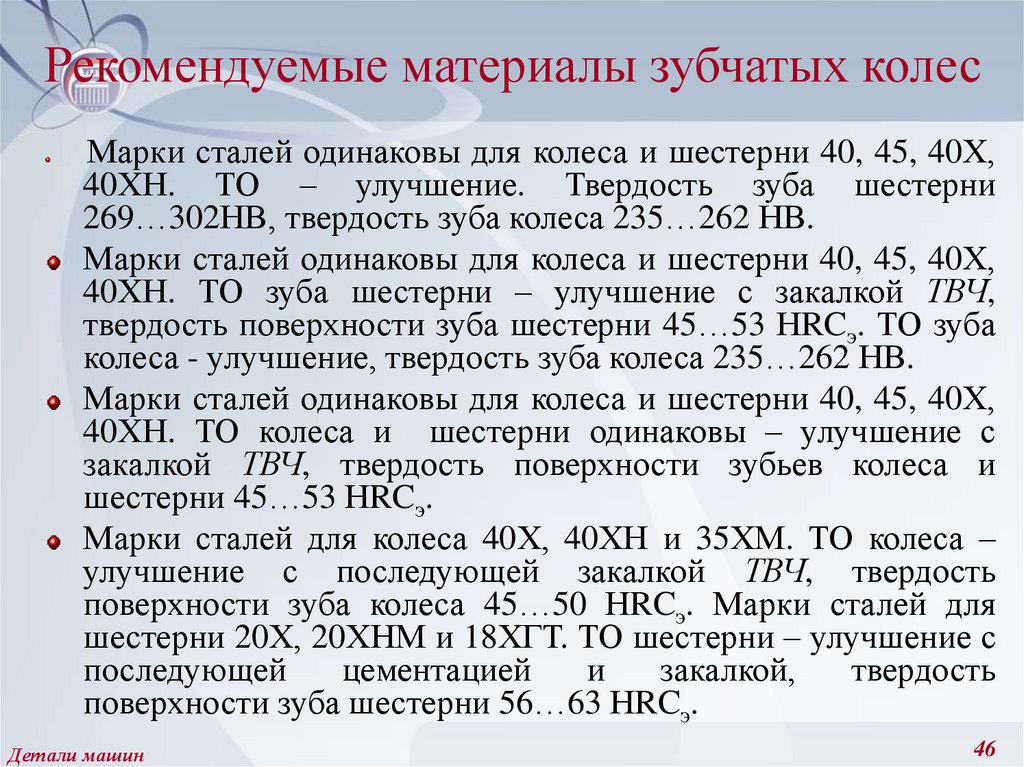

В зависимости от назначения шестерни изготавливаются из различных материалов, таких как материалы на основе железа, цветные металлы или пластмассы. Прочность зубчатых колес различается в зависимости от типа материала, применяемой термической обработки или закалки.

9.1 Типы материалов для шестерен

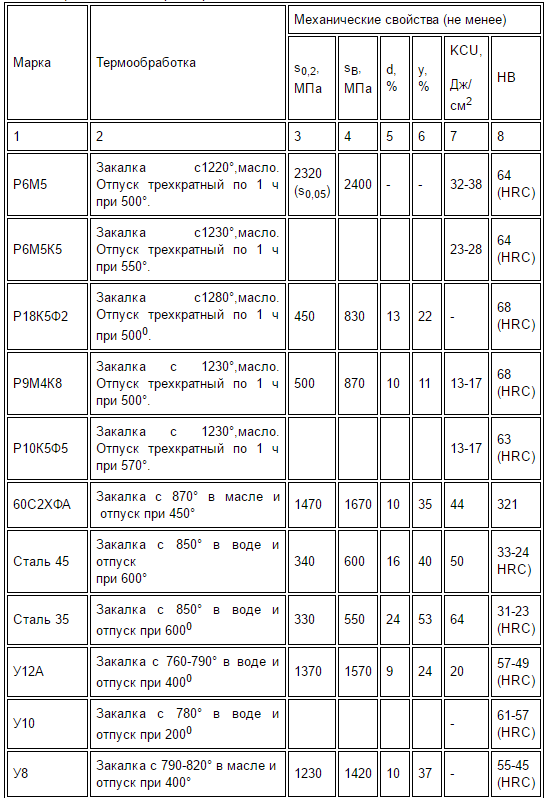

В таблице 9.1 перечислены механические свойства и характеристики наиболее часто используемых материалов для шестерен.

Таблица 9.1 Типы материалов для зубчатых передач

Материал: Углеродистая сталь для использования в конструкционных машинах

JIS № материала: S15CK

Прочность на растяжение Н/мм2 Более : 490

Удлинение (%) Более : 20

Способность к вытягиванию (%) Больше чем : 50

Твердость по HB : 143-235

Характеристики, примененная термообработка : Низкоуглеродистая сталь. Высокая твердость, полученная науглероживанием.

Высокая твердость, полученная науглероживанием.

Материал: Углеродистая сталь для использования в конструкционных машинах

JIS № материала: S45C

Прочность на растяжение, Н/мм2 Более: 690

Удлинение (%) Более : 17

Способность к вытягиванию (%) Более : 45

Твердость по HB : 201-269

Характеристики, применяемая термообработка : Наиболее часто используемая среднеуглеродистая сталь. Термическая очистка / индукционная закалка.

Материал: Легированная сталь для использования в конструкциях машин

JIS № материала: SCM435

Прочность на растяжение, Н/мм2 Более: 930

Удлинение (%) Более: 15

Вытяжка (%) Более: 50

Твердость по HB: 269 -331

Характеристики, примененная термообработка : Сталь легированная среднеуглеродистая (содержание С: 0,3-0,7%). Термическая очистка и индукционная закалка. Высокая прочность (высокая прочность на изгиб / высокая прочность поверхности). Используется в производстве зубчатых передач, кроме червячных передач.

Материал: Легированная сталь для использования в конструкциях машин

JIS № материала: SCM440

Прочность на растяжение, Н/мм2 Более: 980

Удлинение (%) Более: 12

Способность к вытягиванию (%) Более: 45

Твердость по HB: 285 -352

Характеристики, примененная термообработка : Сталь легированная среднеуглеродистая (содержание С: 0,3-0,7%). Термическая очистка и индукционная закалка. Высокая прочность (высокая прочность на изгиб / высокая прочность поверхности). Используется в производстве зубчатых передач, кроме червячных колес.

Материал: Легированная сталь для использования в конструкциях машин

JIS № материала: SNCM439

Прочность на растяжение, Н/мм2 Более: 980

Удлинение (%) Более: 16

Способность к вытягиванию (%) Более: 45

Твердость по HB: 293- 352

Характеристики, примененная термообработка : Сталь легированная среднеуглеродистая (содержание С: 0,3-0,7%). Термическая очистка и индукционная закалка. Высокая прочность (высокая прочность на изгиб / высокая прочность поверхности). Используется в производстве зубчатых передач, кроме червячных колес.

Используется в производстве зубчатых передач, кроме червячных колес.

Материал: легированная сталь для использования в конструкциях машин

JIS Номер материала: SCr415

Прочность на растяжение, Н/мм2 Более: 780

Удлинение (%) Более: 15

Способность к вытягиванию (%) Более: 40

Твердость HB: 217-302

Характеристики, примененная термообработка: Низкая -углеродистая легированная сталь (содержание С ниже 0,3%). Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Материал: легированная сталь для использования в конструкциях машин

JIS № материала: SCM415

Прочность на растяжение, Н/мм2 Более: 830

Удлинение (%) Более: 16

Способность к вытягиванию (%) Более: 40

Твердость по HB: 235-321

Характеристики, примененная термообработка: Низкоуглеродистая легированная сталь (содержание C ниже 0,3%). Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Материал: Легированная сталь для использования в конструкциях машин

JIS № материала: SNC815

Прочность на растяжение, Н/мм2 Более: 980

Удлинение (%) Более : 12

Способность к вытягиванию (%) Более : 45

Твердость по HB : 285-388

Характеристики, примененная термообработка : Низкоуглеродистая легированная сталь (содержание C ниже 0,3%). Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Материал: Легированная сталь для использования в конструкциях машин

JIS № материала: SNCM220

Прочность на растяжение, Н/мм2 Более: 830

Удлинение (%) Более: 17

Способность к вытягиванию (%) Более: 40

Твердость по HB: 248-341

Характеристики, примененная термообработка: Легированная низкоуглеродистая сталь (содержание С ниже 0,3%). Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Материал: Легированная сталь для использования в конструкциях машин

JIS № материала: SNCM420

Прочность на растяжение, Н/мм2 Более: 980

Удлинение (%) Более: 15

Способность к вытягиванию (%) Более: 40

Твердость по HB: 293-375

Характеристики, примененная термообработка: Легированная сталь с низким содержанием углерода (содержание С ниже 0,3%). Применяется поверхностно-упрочняющая обработка (науглероживание, азотирование, углеродное азотирование и т. д.). Высокая прочность (прочность на изгиб / износостойкость поверхности).

Материал: Прокатная сталь для общих конструкций

JIS № материала: SS400

Прочность на растяжение, Н/мм2 Более: 400

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость по HB: –

Характеристики, примененная термообработка : Низкая прочность. Бюджетный.

Бюджетный.

Материал: Серый чугун

JIS № материала: FC200

Прочность на растяжение, Н/мм2 Более: 200

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость по HB: Менее 223

Характеристики, примененная термообработка : Низкая прочность по сравнению со сталью. Подходит для массового производства.

Материал : Чугун с шаровидным графитом

JIS № материала : FCD500-7

Прочность на растяжение Н/мм2 Более : 500

Удлинение (%) Более : 7

Способность к вытягиванию (%) Более : –

Твердость HB : 150-230

Характеристики, примененная термообработка : Высокопрочный ковкий чугун. Используется в производстве крупных литых шестерен.

Материал: Нержавеющая сталь

JIS № материала: SUS303

Прочность на растяжение, Н/мм2 Более: 520

Удлинение (%) Более: 40

Способность к вытягиванию (%) Более: 50

Твердость HB: Менее 187

Характеристики , применена термообработка : Обладает большей обрабатываемостью, чем SUS304. Повышает устойчивость к судорогам.

Повышает устойчивость к судорогам.

Материал: Нержавеющая сталь

JIS № материала: SUS304

Прочность на растяжение, Н/мм2 Более: 520

Удлинение (%) Более: 40

Способность к вытягиванию (%) Более: 60

Твердость по HB: Менее 187

Характеристики , применяемая термообработка : Чаще всего используется нержавеющая сталь. Используется для оборудования пищевой промышленности и т. д.

Материал: Нержавеющая сталь

JIS № материала: SUS316

Прочность на растяжение, Н/мм2 Более: 520

Удлинение (%) Более: 40

Способность к вытягиванию (%) Более : 60

Твердость по HB : Менее 187

Характеристики, примененная термообработка : Обладает коррозионной стойкостью к соленой морской воде, лучше, чем у SUS304.

Материал: нержавеющая сталь

JIS № материала: SUS420J2

Прочность на растяжение, Н/мм2 Более: 540

Удлинение (%) Более: 12

Способность к вытягиванию (%) Более: 40

Твердость по HB: Более 217

Характеристики , применяемая термообработка : Мартенситная нержавеющая сталь, может применяться закалка.

Материал: Нержавеющая сталь

JIS № материала: SUS440C

Прочность на растяжение, Н/мм2 Более: –

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость по HB: Более 58HRC

Характеристики , применяемая термообработка : Высокая твердость может быть получена путем закалки. Высокая износостойкость поверхности.

Материал: цветные металлы

JIS № материала: C3604

Прочность на растяжение, Н/мм2: 335

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость HB : Более 80HV

Характеристики, примененная термообработка : Автоматическая латунь. Используется для изготовления мелких шестерен.

Материал: Цветные металлы

JIS № материала: CAC502

Прочность на растяжение, Н/мм2: 295

Удлинение (%) Более: 10

Способность к вытягиванию (%) Более: –

Твердость HB: Более 80

Характеристики, тепло применяемые методы обработки: литье из фосфористой бронзы. Подходит для червячных колес.

Материал: Цветные металлы

JIS № материала: CAC702

Прочность на растяжение Н/мм2 : 540

Удлинение (%) Более : 15

Способность к вытягиванию (%) Более : –

Твердость HB : Более 120

Характеристики, примененная термообработка : Литье из алюминиевой бронзы. Используется для червячных колес и т. д.

Материал: инженерные пластмассы

JIS № материала: MC901

Прочность на растяжение, Н/мм2: 96

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость по HB: 120HRR

Характеристики, примененная термическая обработка : Используется для механической обработки зубчатых колес. Легкий. Антикоррозийная.

Материал: инженерные пластмассы

JIS № материала: MC602ST

Прочность на растяжение, Н/мм2: 96

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость HB: 120HRR

Характеристики, применена термообработка : Используется для механически обработанных шестерен. Легкий. Антикоррозийная.

Легкий. Антикоррозийная.

Материал: инженерные пластмассы

JIS № материала: M90

Прочность на растяжение, Н/мм2: 62

Удлинение (%) Более: –

Способность к вытягиванию (%) Более: –

Твердость по HB: 80HRR

Характеристики, примененная термообработка : Используется для литьевых шестерен. Подходит для массового производства по низкой цене. Применяется для использования с легкой нагрузкой.

9.2 Термическая обработка

Термическая обработка – это процесс, который контролирует нагрев и охлаждение материала, выполняемый для получения требуемых структурных свойств металлических материалов. Методы нагрева включают нормализацию, отжиг, закалку, отпуск и поверхностную закалку.

Термообработка проводится для улучшения свойств стали. по мере увеличения твердости за счет применения последовательных термообработок вместе с ней увеличивается и прочность зубчатого колеса; прочность поверхности зуба также резко возрастает. Как показано в таблице 9. 2 термическая обработка различается в зависимости от количества углерода (С), содержащегося в стали.

2 термическая обработка различается в зависимости от количества углерода (С), содержащегося в стали.

Таблица 9.2 Термическая обработка

ПРИМЕЧАНИЕ 1. Для азотирования необходимо, чтобы материал содержал один или несколько легирующих элементов, таких как Al, Cr, Mo или V.

(1) Нормализация

Нормализация представляет собой термическую обработку применяется к микроструктуре мелких кристаллов стали для унификации общей структуры. Эта обработка выполняется для снятия внутреннего напряжения или устранения непостоянства структуры волокон, возникающего в результате обработки формованием, такой как прокатка.

(2) Отжиг

Отжиг — это термическая обработка, применяемая для размягчения стали, корректировки кристаллической структуры, снятия внутреннего напряжения и улучшения характеристик холодной обработки и резки. Существует несколько типов отжига в зависимости от области применения, такие как полный отжиг, размягчение, снятие напряжения, выпрямляющий отжиг и промежуточный отжиг.

- Полный отжиг

Отжиг для снятия внутреннего напряжения без изменения структуры. - Правка Отжиг

Отжиг для устранения деформации, возникшей в стали или других материалах. Лечение проводится с применением нагрузки. - Промежуточный отжиг

Отжиг, применяемый в процессе холодной обработки, применяемый для размягчения нагартованного материала, чтобы облегчить следующий процесс.

(3) Закалка

Закалка – это обработка стали с применением быстрого охлаждения после нагрева при высокой температуре. Различают несколько видов закалки в зависимости от условий охлаждения; закалка в воде, закалка в масле и закалка в вакууме. Необходимо применять отпуск после закалки.

(4) Отпуск

Отпуск – это термическая обработка с применением охлаждения с соответствующей скоростью. После выполнения закалки материал снова нагревают, затем применяют отпуск. Отпуск следует проводить после закалки. Закалка применяется для регулировки твердости, повышения прочности и снятия внутреннего напряжения. Существует два типа отпуска: один – высокотемпературный отпуск, а другой – низкотемпературный отпуск. Применяя отпуск при более высокой температуре, достигается большая ударная вязкость, хотя твердость снижается.

Для термического рафинирования проводят высокотемпературный отпуск.

Для индукционной закалки или науглероживания требуется низкотемпературный отпуск, выполняемый после поверхностной закалки.

Существует два типа отпуска: один – высокотемпературный отпуск, а другой – низкотемпературный отпуск. Применяя отпуск при более высокой температуре, достигается большая ударная вязкость, хотя твердость снижается.

Для термического рафинирования проводят высокотемпературный отпуск.

Для индукционной закалки или науглероживания требуется низкотемпературный отпуск, выполняемый после поверхностной закалки.

(5) Термическое рафинирование

Термическое рафинирование — это термическая обработка, применяемая для корректировки твердости / прочности / ударной вязкости стали. Эта обработка включает в себя сочетание закалки и высокотемпературного отпуска. После проведения термического рафинирования с помощью этих обработок регулируют твердость, чтобы повысить обрабатываемость металлов.

Целевая прочность для термического рафинирования:

S45C (углеродистая сталь для использования в конструкциях машин) 200–270 HB

SCM440 (легированная сталь для использования в конструкциях машин) 230–270 HB

(6) Науглероживание

Науглероживание – это термическая обработка, выполняемая специально для упрочнения поверхности, на которой присутствует углерод, проникающий в поверхность. Поверхность низкоуглеродистой стали науглерожена (проникновение углерода) и находится в высокоуглеродистом состоянии, где требуется закалка. Низкотемпературный отпуск применяется после закалки для регулировки твердости.

Поверхность низкоуглеродистой стали науглерожена (проникновение углерода) и находится в высокоуглеродистом состоянии, где требуется закалка. Низкотемпературный отпуск применяется после закалки для регулировки твердости.

Не только поверхность, но и внутренняя структура материала также несколько упрочнены за счет некоторого уровня науглероживания, однако она не такая твердая, как поверхность.

Если на часть поверхности нанести маскирующий агент, проникновение углерода предотвращается, и твердость не изменяется. Целевая твердость на поверхности и глубина закалки:

– закалка 55 – 63 HRC (справочное значение)

– эффективная глубина закалки 0,3 – 1,2 мм (справочное значение)

Шестерни деформируются в результате науглероживания, и точность снижается. Для повышения точности необходима зубошлифовка

(7) Индукционная закалка

Индукционная закалка – термическая обработка, проводимая для упрочнения поверхности путем индукционного нагрева стали, состоящей из 0,3% углерода Для зубчатых колес эффективна индукционная закалка для упрочнения участков зуба, включая поверхность зуба и его верхушку, однако в некоторых случаях корень может не упрочняться. Как правило, точность зубчатых колес снижается из-за деформации, вызванной индукционной закалкой.

Для индукционной закалки продуктов S45C см. приведенные ниже значения.

Как правило, точность зубчатых колес снижается из-за деформации, вызванной индукционной закалкой.

Для индукционной закалки продуктов S45C см. приведенные ниже значения.

– Твердость по закалке 45 – 55 HRC

– Эффективная глубина закалки 1 – 2 мм

(8) Закалка пламенем

Закалка пламенем – это поверхностная закалка, выполняемая путем нагревания пламенем. Эта обработка обычно выполняется на поверхности для частичной закалки железа и стали.

(9) Азотирование

Азотирование – это термическая обработка, выполняемая для упрочнения поверхности путем введения азота в поверхность стали. Если стальной сплав включает алюминий, хром и молибден, это улучшает азотирование и можно получить твердость. Типовой нитридной сталью является SACM645 (алюминиево-хромомолибденовая сталь)

(10) Полная закалка

Термическая обработка путем нагрева всего стального материала до сердцевины с последующим быстрым охлаждением, при котором закаливается не только поверхность, но и сердцевина.

м;

м;