Твердость сталей: марки 3 и 30, 45 и 20. Твердость по Бринеллю и Роквеллу, Моосу и Виккерсу. Показатели HRC по разным шкалам, характеристики в состоянии поставки

alexxlab | 30.06.2023 | 0 | Разное

как и зачем ее измерять

- Главная >

- Блог >

- Твердость металлов: как и зачем ее измерять

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Твердость металлов по ГОСТу

- От чего зависит твердость разных металлов

- Единица измерения твердости металлов

- Определение твердости металлов и сплавов по Бринеллю

- Твердость металлов по методу Роквелла

- Определение твердости металлов методом Виккерса

- Твердость металлов по Шору

- Способы перехода между шкалами

Твердость металлов по ГОСТу

Твердость металла – это способность кристаллической решетки данного материала противостоять разрушительному внедрению в его внешние слои более твердых тел.

Твердость металла определяется с помощью воздействия на испытываемый образец другого твердого тела – индентора. В качестве последнего может выступать:

- шарик из материала очень высокой твердости,

- конус (пирамида), вырезанный из алмаза.

Воздействие индентора на испытываемый образец производится с определенным усилием, в результате чего на пробнике остается след/отпечаток, по глубине и прочим параметрам которого определяется твердость испытуемого материала. Но это не единственный способ ее определения. Часто применяются динамические, статические и кинематические методы выявления твердости:

- Кинематический. Подразумевает составление диаграммы на базе предварительно полученных статистических данных. Статистика формируется согласно проведенным экспериментам по вдавливанию выбранного эталонного инструмента в образец.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата. - Динамический. Здесь измеряющий инструмент оказывает воздействие на деталь со строго определенным усилием. Регистрируется обратная реакция материала детали и по ней специалисты рассчитывают объем затраченной кинетической энергии. Таким способом можно определить твердость не только поверхностных слоев материала, но и некоторого объема в глубине.

- Статический. Это так называемый неразрушающий способ определения твердости. Здесь инструмент с малым эталонным объемом плавно вдавливается в исследуемый образец, а после выдерживается в течение определенного времени. Далее изучаются последствия таких внедрений. На основании полученных показателей и определенных параметров делаются выводы относительно твердости изучаемого пробника.

Во всех вышеуказанных случаях твердость и другие механические свойства металлов исследуются путем:

- вдавливания,

- царапания,

- резания,

- отскока.

В настоящее время лаборатории на предприятиях для определения твердости металлов пользуются в основном методами Бринелля, Роквелла, Шора и Виккерса.

От чего зависит твердость разных металлов

Большая часть известных человечеству материалов вообще и металлов в частности давно изучены на предмет физических характеристик и химических свойств. Все эти данные систематизированы и приведены в табличный вид, что упрощает пользование такой информацией. При этом указаны значения твердости металлов как до обработки, так и после различных воздействий на них (например, после термической или холодной обработки).

Однако после малейшего изменения состава сплава (к примеру, при смешении его с какой-либо легирующей добавкой) весь цикл измерений и испытаний, в том числе на твердость, производится сначала.

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже, чем черных. В их структуре отсутствуют жесткие включения, кроме того, их весьма сложно подвергнуть упрочнению (например, закалке) или каким-нибудь другим способом повысить твердость. Исключением является титан.

Исключением является титан.

Таблица твердости цветных металлов и их общих характеристик

Медь

Металл характеризуется низкой прочностью (твердостью), но высокой пластичностью. При добавлении специальных примесей образуются новые сплавы и марки – в этом случае показатель твердости может существенно вырасти.

Латунь

Это многокомпонентный (в данном случае двойной) сплав, включающий в свой состав медь. Дополнительно в состав входят цинк и олово.

Алюминий

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пулестойкими), с повышенной или уменьшенной пластичностью.

Дюралюминий

Сплав алюминия с магнием широко применяется в авиастроении. Кроме магния в металл добавляется медь, магний и марганец. Материал отличается повышенными прочностными характеристиками, стойкостью при работе на разрыв и, главное, крайне малым весом (у него беспрецедентно высокий коэффициент удельной прочности).

Титан

Металл, обладающий повышенной твердостью, стойкостью при работе на разрыв и малой плотностью.

Черные металлы

В эту категорию попадают сталь (как углеродистые, так и легированные типы), ферросплавы, а также чугун, для разных видов которого также разработано большое количество легирующих добавок, кардинально меняющих свойства углеродистого железа. Также к этому разряду относят ванадий и марганец. Среди черных металлов самая большая твердость у стали.

Оценим общие характеристики черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Обозначение твердости металлов зависит от того, каким методом проводились данные измерения. Изменяется даже маркировка характеристики твердости.

Как же проверяют твердость металлов? Например, метод Бриннеля предполагает выявление твердости в кгс/мм2. Твердость металлов – это относительная характеристика, то есть показатели правильно оценивать только в соотношении друг с другом:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров очевидно, что любое железо или его сплав является в 6 раз более твердым веществом, чем любое вещество со значительным процентом содержания алюминия.

Следующий способ, требующий более подробного рассмотрения, – метод Роквелла. В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов здесь обозначается как цифра после буквы, которая является характеристикой образовавшейся вмятины. Также можно встретить маркировку: несколько цифр и буквы HV – это уже метод Виккерса. Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Определение твердости металлов и сплавов по Бринеллю

Юхан Августович Бриннель – шведский металлург, который выдвинул предложение о целесообразности проведения испытаний металлов под статической нагрузкой. Был сконструирован стенд для осуществления воздействия на исследуемый образец с нагрузкой, не менее чем 30 кН. В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

Процесс выявления характеристики твердости по Бриннелю выглядит следующим образом:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Пресс давит с нагрузкой в 450 или 650 НВ в течение 10–15 минут (это норматив для стали).

- Затем усилие снимают и исследуют образовавшееся углубление.

2

2Твердость металлов по методу Роквелла

Венский профессор Людвиг подробно описал этот метод в своей книге «Die Kegelprobe» (нем. – «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

Твердомер с таким индентором был изобретен Хью и Стэнли Роквеллами для того, чтобы перед термической или механической обработкой заготовки можно было оперативно оценить ее твердость. Роквеллы искали способ ускоренного определения твердости металлов для применения этих данных при изготовлении подшипников.

Результаты оценки твердости металлов по Роквеллу указываются в таблицах с одиннадцатью шкалами (с буквенными обозначениями от А до Т). Инденторы либо выполняются из алмазов со скругленной под углом 120° головкой, либо они имеют сферическую форму и изготавливаются из инструментальной стали или же карбида вольфрама.

Нагрузки, применяемые при методе Роквелла, составляют 60, 100 или 150 кгс.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Определение твердости металлов методом Виккерса

ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507 регламентирует способ испытания металлов и сплавов в РФ. Данные технические условия предполагают использование индентора в виде алмазной пирамиды с углом 136°. Обычное обозначение при таком методе исследования начинается с «HV». Далее следует числовое значение, которое получается путем деления величины нагрузки на площадь конусного отпечатка. Эта процедура соответствует методике Виккерса.

Твердость по методу Виккерса определяют для тонкостенных образцов, а также для материалов, прошедших процедуру азотирования или цементирования. Нагрузка при исследовании прикладывается на протяжении не менее 5 секунд.

Твердость металлов по Шору

Метод Альберта Ф. Шора называют динамическим по причине механики проведения исследования.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Международный стандарт ISO 868 регламентирует результаты данных испытаний. Оценка твердости обычно осуществляется по двум шкалам: А и D. Однако более чувствительные и точные дюрометры могут классифицировать твердость сразу по шести шкалам (A, B, C, D, O и OO).

Дюрометр состоит из следующих деталей:

- опоры площадью как минимум 100 см2,

- индентор (шарик или стержень),

- шкала-индикатор,

- пружина для придания ускорения движению шарика или стержня при испытаниях.

Способы перехода между шкалами

Разумеется, отсутствие единой системы измерений, а также множество различных методик оценки твердости материалов создает немалые трудности для проведения различных лабораторных исследований.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Чаще всего используются методы Виккерса, Роквелла и Бринелля. Ниже представлена таблица с аналогами результатов при одинаковом воздействии.

Таблица твердости металлов с примерами соотнесения показателей:

3,9

241

62,8

99,8

24

242

4,08

217

60,7

96,6

20,2

217

4,2

206

59,6

94,6

17,9

206

5

144

49,9

77,7

–

144

Следует отметить, что данные табличные значения нельзя назвать идеально точными (скорее, приблизительными). Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Твердость металлов измеряется на всех уровнях промышленного производства, ведь это одна из фундаментальных характеристик, которая определяет возможность существования тех или иных технологий и даже уровень развития самого технического прогресса.

Поэтому определение твердости материалов (в частности, металлов) имеет столь большое значение и для прикладной науки, и для лабораторий промышленных предприятий, которым жизненно необходимо понимать, какими свойствами обладают входящие заготовки и полуфабрикаты.

Читайте также

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.

03.2023

03.2023Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

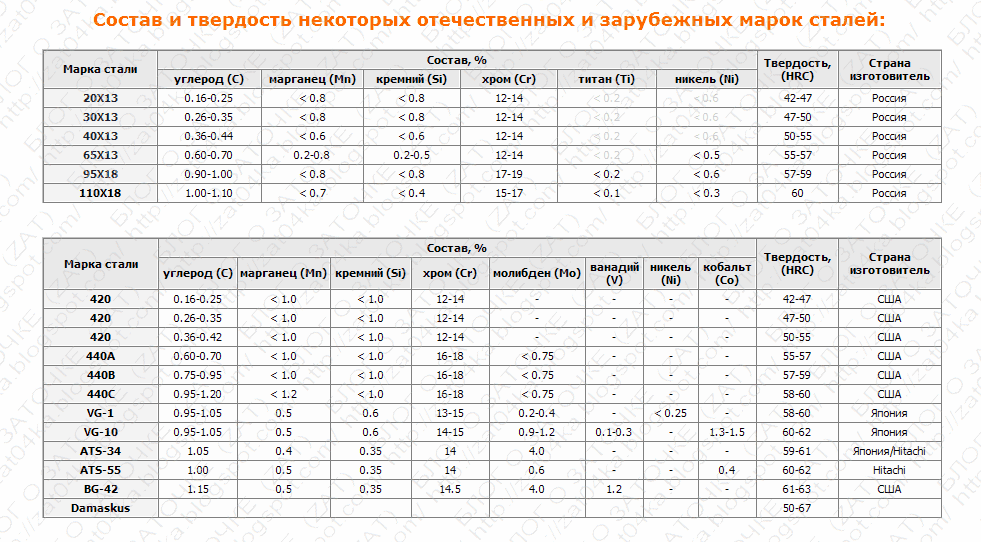

Сравнение разных сталей о общее описание

Ключевые характеристики материала

- Твердость. Данный параметр демонстрирует способность материала не деформироваться под силовым воздействием или давлением. Измеряется он по шкале Роквелла (HRC).

- Прочность. Эта характеристика отражает устойчивость материала к выкрашиванию и растрескиванию при эксплуатации в сложных условиях. Она также показывает, насколько сильно клинок может изгибаться без тотальной деформации.

- Коррозионная стойкость. Параметр, характеризующий устойчивость стали к ржавчине, питтингу и прочим коррозионным повреждениям, причиной которых является воздействие окружающей среды.

- Износостойкость. Характеристика, которая определяет устойчивость материала к адгезионному и абразивному воздействию. Она зависит от химического состава стали и ее твердости.

- Удержание режущей кромки. Важный параметр, от которого зависит, насколько долго лезвие будет оставаться острым при регулярной эксплуатации. Стандартизированного способа измерения этого параметра не существует. Он определяется субъективными ощущениями пользователей.

Стоит отметить, что самое высокое значение HRC не является показателем высокого качества стали. Такой материал будет отлично держать режущую кромку, но на нем довольно быстро появятся трещины и сколы. Более того, слишком твердое лезвие может разбиться подобно стеклу. Но и слишком мягкая сталь не может считаться качественной — она с трудом разрежет большинство материалов.

Прочность не имеет стандартной школы измерения. Также стоит учесть, что твердая сталь, вероятно, будет иметь меньшую прочность, и наоборот.

Как ни странно, практически полностью защищенная от коррозии сталь снижает общую производительность клинка. Поэтому стойкость к коррозии рабочего ножа должна быть умеренной.

При рассмотрении двух клинков с одинаковым значением твердости более износостойким будет тот, в составе у которого будет больше карбидов.

Казалось бы, чтобы купить идеальный нож, нужно выбрать модели, клинок которой имеет максимальные показатели всех описанных выше характеристик. На практике все сложнее, ведь если твердость клинка будет максимальной, то он окажется очень хрупким и не сможет выдержать даже минимального взаимодействия с твердыми материалами. Если же максимальной будет прочность, что лезвие не будет держать заточку. Поэтому идеальным может считаться только тот нож, у которого все указанные параметры сбалансированы между собой.

Типы сталей

В ножевом производстве сегодня активно применяются стали трех типов:

- инструментальная.

Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4;

Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4; - углеродистая. Это прочный и выносливый материал, который подходит для эксплуатации в сложных условиях. Незаменим при производстве мачете, различных ножей для работы и выживания в трудных условиях. Подвержен коррозии, зато легко затачивается и сохраняет остроту в течение длительного времени. Самым популярным примером такой стали является сплав 1095.

- нержавеющая. Разновидность углеродной стали, в составе которой присутствует не менее 13% хрома и прочих добавок, улучшающих эксплуатационные свойства материала, но снижающих его прочность. К стали данного типа относятся сплавы Sandvik, VG, 400, SxxV, MoV, AUS, 154CM, CTS и пр.

Бюджетные стали

Сталь Особенности состава Характеристики Применение 420 и 420J Содержание углерода не превышает 0,5%.

Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. AUS-6 Небольшое содержание углерода. Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. Сталь Особенности состава Характеристики Применение 420 и 420J Содержание углерода не превышает 0,5%. Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. AUS-6 Небольшое содержание углерода.

Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. Стали среднего уровня

Сталь

Особенности состава

Характеристики

Применение

1095

Содержит около 1% углерода.

Неплохо держит режущую кромку, не боится коррозии, не поддается выкрашиванию. Может быть заточена до бритвенной остроты.

Принадлежит к числу наиболее используемых сталей ввиду хороших эксплуатационных показателей и недорогого производства. Незаменима при выпуске крупных ножей с фиксированными клинками, применяемыми туристами и другими лицами при выполнении тяжелых работ.

13C26

Материал схож со сталью 440А, но процент содержания хрома и углерода в ней несколько выше.

Версия AEB-L, выпущенная брендом Sandvik. Устойчива к окислению, достаточно тверда.

Сталь разработана специально для бритвенных лезвий.

420HC

Повышенное содержание углерода.

Считается лучшим представителем 420-й серии. Обладает высокой твердостью. За счет качественной термообработки может демонстрировать отменные антиокислительные свойства и уверенно удерживать режущую кромку.

Поскольку данная сталь считается одной из лучших по сопротивляемости процессам коррозии, то ее используют многие известные производители, например, Buck.

440A

В сравнении с 420СН данный материал содержит больше углерода.

Твердая сталь, способная долго удерживать режущую кромку. Боится коррозии.

Широкая сфера применения.

Качественные стали

- 14C28N — нержавеющая сталь, представляющая собой усовершенствованную сталь 13C26 (была повышена коррозионная устойчивость).

В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw.

В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw. - 8Cr13MoV. Китайский материал, характеристики которого схожи с параметрами стали AUS-8. Но в стали из Китая больше углерода. Ценится за сбалансированное сочетание «цена–качество», активно используется Spyderco и другими известными брендами.

- CTS-BD1. Материал, разработанный американским брендом Carpenter специально для компании Spyderco. Схожа с материалами AUS-8 и 8Cr13MoV, но превосходит их по длительности удержания режущей кромки. Более того, рассматриваемая сталь благодаря высокому содержанию хрома лучше противостоит коррозии. Легко точится (в составе есть мелкие карбиды), хотя по времени удержания заточки уступает материалам с крупными карбидами (например, G-10).

- AUS-8. Прочная японская сталь, схожая по свойствам с материалом 440C.

От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома.

От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома. - 440C. Универсальный материал, долгое время считавшийся лидером среди сталей для выпуска ножей. Уступил свои позиции только с приходом суперсталей. Сегодня применяется для выпуска инструментов средней стоимости, характеризуется исключительной коррозионной стойкостью (содержит максимум углерода и хрома среди сталей в данной подгруппе), довольно высокой стойкостью к износу и твердостью. Режущую кромку острой сохраняет лучше стали 420HC, а точится не менее просто.

Стали высокого качества

Сталь

Особенности состава

Характеристики

Применение

N680

17% хрома; 0,2% азота

Прекрасные антикоррозионные возможности. Легко затачивается.

Достойно удерживает режущую кромку. Считается доступной модификацией h2, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM.

Достойно удерживает режущую кромку. Считается доступной модификацией h2, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM.Подходит для ножей и прочих изделий, часто попадающих в соленую воду.

h2

Высокое содержание антикоррозионных компонентов.

Прекрасно сопротивляется коррозии, почти не ржавеет. Но не слишком хорошо держит кромку.

Из такой стали получаются лучшие ножи для плавания под водой. Но для EDC лучше использовать другой материал.

VG-10

Содержит увеличивающий прочность ванадий. По содержанию хрома превосходит стали 154CM и ATS-34.

Отличается высокими показателями антикоррозионной устойчивости и прочности. Имеет достаточную прочность. Неплохо сохраняет остроту лезвия, но есть риск выкрашивания, поскольку сталь хрупка. В целом, хороший, а главное, проверенный временем вариант.

Активно применяется брендом Spyderco и другими компаниями, работающими в аналогичном ценовом сегменте.

D2

Называется «полунержавеющей», поскольку содержит меньше хрома, чем аналоги, но все равно хорошо сопротивляется коррозии.

По твердости превосходит стали 154CM и ATS-34, хорошо держит кромку. По прочности является уверенным «середнячком», плохо точится.

Подходит для производства высококачественных и не слишком дорогих ножей.

154CM

В состав входит молибден. Количество хрома значительно меньше, чем у стали 440С.

Считается усовершенствованной версией материала 440С. Обладает столь же выдающейся сопротивляемостью окислению, отличается приличной прочностью. Прекрасно держит кромку. Отлично точится с использованием абразивов.

Широко применяется ведущими производителями, в том числе Benchmade.

ATS-34

Состав схож с материалом 154CM.

Японский аналог 154CM. Характеризуется высоким качеством.

В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку.

В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку.Популярная сталь у многих найфмейкеров.

Стали премиум-класса

Сталь

Особенности состава

Характеристики

Применение

CPM S30V

Содержит ванадиевые карбиды и ниобий.

Не боится коррозии и прекрасно держит кромку. Имеет очень твердую матрицу сплава. Благодаря ниобию легко обрабатывается. Баланс твердости и прочности практически идеален.

Американские производители любят применять эту сталь для выпуска профессиональных кухонных принадлежностей, различных моделей карманных ножей.

CPM S35VN

Отличается мелкозернистой структурой. Содержит ниобий.

Данная сталь является усовершенствованной вариацией невероятно популярного материала S30V.

Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку.

Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку.Используется столь же массово, как и сталь S30V. Считается образцом суперсталей.

CPM M4

Высокое содержание молибдена, вольфрама, углерода и ванадия. Мало хрома.

Высокоэффективный углеродистый материал, демонстрирующий лучшую способность к удержанию режущей кромки. Отличается высокой прочностью, износостойкостью и податливостью к обработке. Из-за небольшого количества хрома в составе боится коррозии. Трудно поддается заточке.

Хороший вариант для тех случаев, когда нож должен быть прочным и износостойким одновременно.

Стали ультра премиум-класса

- CTS-XHP — материал от американского бренда, появившийся на рынке не так давно. Его отличает твердость на уровне 61 HRC и способность уверенно держать кромку — лучше, чем это делает материал S30V.

Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий.

Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий. - Elmax. Еще одна порошковая сталь, в составе которой высоко содержание молибдена, хрома и ванадия. Она не боится окисляющих веществ, характеризуется исключительной износостойкостью и длительным удержанием кромки. Сталь относится к классу нержавеющих, но по свойствам во многом схожа с углеродистыми материалами. Заточка производится относительно легко. Elmax по праву считается одной из лучших сталей в мире. Ее используют многие премиальные производители, включая Bohler.

- ZDP-189 — сталь производства Hitachi с очень высоким процентом хрома и углерода в сплаве. Ее твердость достигает 64 HRC, как следствие, режущая кромка удерживается прекрасно. А вот заточка требует значительных усилий, как и защита от коррозии — устойчивость этого материала к окислительным процессам ощутимо ниже, чем у S30V.

- M390 — сталь третьего поколения, содержащая в составе вольфрам, молибден, ванадий и хром.

Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC.

Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC. - CPM S90V — дорогой материал с высоким содержанием углерода. Также включает ванадий, количество которого втрое больше, чем у S30V и Elmax. Сталь невероятно устойчива к абразивам и износу, прекрасно держит режущую кромку. Но механически обрабатывать ее непросто, впрочем, как и другие стали этого класса.

Несколько слов о порошковой стали

В описаниях выше вы, наверняка, заметили аббревиатуру CPM у названий некоторых сталей. На русский язык это сокращение можно перевести как порошковая металлургия Crucible. Crucible — название американского бренда, выпускающего инструментальные стали исключительного качества.

Компания применяют особую технологию, в результате которой расплавленная сталь перерабатывается в мелкий порошок. Он прессуется в подготовленных заранее формах, в которых впоследствии запекается.

В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.

В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.Так ли хороша дамасская сталь?

О дамасской стали в свое время слагались легенды. Слагали настолько удачно, что непосвященные в вопросы ножевого искусства люди до сих пор думают, что такая сталь — подлинный эталон. Спешим развеять этот миф. Дамасская сталь уступает большинству современных сплавов. Интересна она только необычным закрученным рисунком, интерес к которому проявляют преимущественно коллекционеры.

Подводим итоги

Как видите, идеальной стали не существует. Но для каждой из задач есть свой оптимальный вариант металлического сплава. Его-то и следует выбирать. Также мы советуем обращать внимание на другие характеристики готового изделия: его дизайн, конструкция, качество исполнения и пр. Ведь, по сути, все современные ножевые стали полностью удовлетворяют потребностям среднестатистического пользователя. Разница заметна лишь профессионалам.

Информация взята с сайта https://myhunt.ru/articles/knives/kharakteristiki-nozhevykh-staley

Поделиться

Понимание стали: шкала твердости Роквелла

Вы когда-нибудь задумывались, что означает HRC и как измеряется твердость ножа? Объясняет Ларри Коннелли из KnifeArt.com.

Написано Патриком Маккарти 14 октября 2016 г.

Если вы когда-либо сравнивали и покупали ножи, вы, вероятно, замечали, что существует много терминологии, которую нужно понять. В прошлом мы говорили о шлифовке и профилях лезвия, типах ножевой стали и даже о полной анатомии ножа с фиксированным лезвием. Однако есть еще много того, что мы не рассмотрели. Твердость стали — одна из таких тем, и это чрезвычайно важная концепция, которую стоит усвоить, если вы хотите узнать больше о ножах.

Zero Tolerance 0630 изготовлен из стали S35VN, закаленной примерно до 60 HRC.

Чтобы правильно объяснить твердость стали, мы связались с командой KnifeArt.

com. KnifeArt имеет почти 20-летний опыт работы в качестве интернет-магазина ножей и предлагает лезвия, начиная от доступных рабочих лошадок EDC и заканчивая экзотическими нестандартными дизайнами. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами:

com. KnifeArt имеет почти 20-летний опыт работы в качестве интернет-магазина ножей и предлагает лезвия, начиная от доступных рабочих лошадок EDC и заканчивая экзотическими нестандартными дизайнами. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами:«Ножи — чрезвычайно универсальные инструменты, которые при надлежащем уходе и обслуживании могут служить очень долго. Если вы ищете новый высококачественный нож, вы, вероятно, сталкивались с упоминаниями о шкале и оценках твердости по Роквеллу. Но что это за шкала и почему она важна?

Как правило, ножи имеют твердость HRC из X. «HR» обозначает шкалу твердости Роквелла, а «C» представляет часть шкалы C. Шкала Роквелла используется для определения твердости материала, а часть С конкретно относится к стали. Твердость стали определяется термической обработкой лезвия.

Проще говоря, чем выше число, тем тверже сталь.

Однако одна сталь не лучше другой только потому, что она тверже. В то время как более твердая сталь обычно держит лезвие дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже разрушиться или треснуть, потому что они слишком твердые!

Однако одна сталь не лучше другой только потому, что она тверже. В то время как более твердая сталь обычно держит лезвие дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже разрушиться или треснуть, потому что они слишком твердые! Оптимальная твердость — это баланс между прочностью и сохранением края.

Сталь с высоким номером по шкале Роквелла будет лучше удерживать режущую кромку, но с меньшей ударной вязкостью. Точно так же сталь с более низким рейтингом твердости по Роквеллу не будет удерживать свою остроту так долго, но будет более прочной. Топоры и лезвия для выживания могут иметь низкий рейтинг HRC, что делает их достаточно прочными, чтобы хорошо функционировать при частом злоупотреблении и тяжелой работе. Складные ножи, как правило, имеют более высокие рейтинги, потому что они должны дольше удерживать острые края и обычно не используются для тяжелых ударов, как топор.

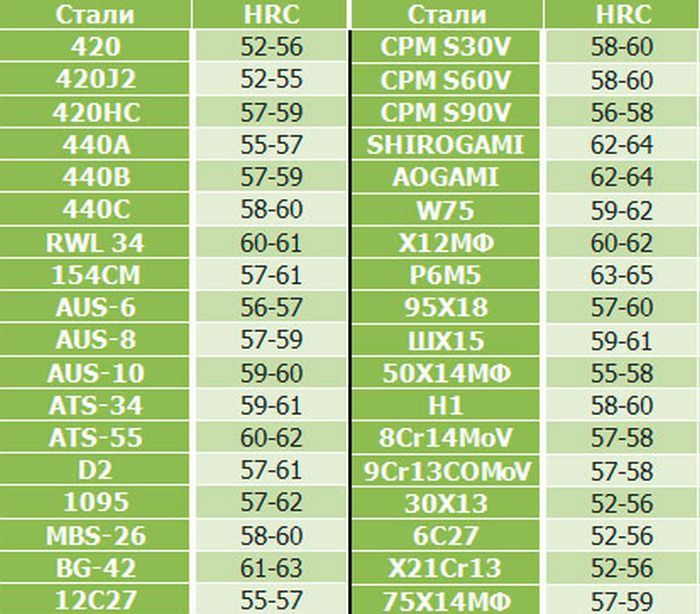

Диаграмма, показывающая значения HRC для различных распространенных ножевых сталей.

Когда вы покупаете новый нож, примите во внимание основную цель, которой будет служить этот нож. Если вы хотите что-то, что будет сохранять остроту лезвия в течение длительного времени без необходимости в экстремальной прочности, ищите нож с более высоким рейтингом Роквелла. Если вам нужен прочный нож, способный выдержать тяжелую работу, но требующий более частой заточки, ищите нож с более низким рейтингом Роквелла. Чаще всего ножи подвергаются термообработке до диапазона твердости по Роквеллу, который уравновешивает потребности в удержании режущей кромки и прочности при нормальном диапазоне использования для этого отдельного ножа».

Чтобы узнать больше о шкале твердости Роквелла и других характеристиках ножей, посетите раздел «Статьи и информация о ножах» на сайте KnifeArt.

Подготовьтесь сейчас:

Раскрытие информации: Эти ссылки являются партнерскими ссылками. Caribou Media Group получает комиссию от соответствующих покупок.

Спасибо!

Спасибо!

ОСТАВАЙТЕСЬ В БЕЗОПАСНОСТИ: Загрузите бесплатную копию

выпуска OFFGRID Outbreak IssueВ выпуске 12, Offgrid Magazine внимательно изучил, что вам следует знать в случае вирусной вспышки. Теперь мы предлагаем бесплатную цифровую копию выпуска OffGrid Outbreak при подписке на информационный бюллетень OffGrid по электронной почте. Зарегистрируйтесь и получите бесплатную цифровую копию. Твердость стали описывает свойства стали, которые позволяют ей сопротивляться пластической деформации, вдавливанию, проникновению и царапанию. В машиностроении твердость стали важна, потому что присущее поверхности сопротивление трению или эрозии маслом, паром и водой обычно увеличивается с относительной твердостью стали.

Чем выше твердость стали, тем устойчивее будет поверхность. Это создает трудности при поверхностных операциях, таких как резка и механическая обработка. Не существует какого-то одного качества, влияющего на твердость стали или которое можно было бы назвать «твердостью».

Существуют различные эмпирические тесты твердости стали. Наиболее важными и популярными из этих мер являются меры Бринелля, Роквелла и Виккерса.

Существуют различные эмпирические тесты твердости стали. Наиболее важными и популярными из этих мер являются меры Бринелля, Роквелла и Виккерса.Испытания на твердость измеряют твердость не в единицах, а в виде индекса. Поскольку каждое из испытаний на твердость стали очень распространено, индекс дается в виде числа, за которым следует код, указывающий на метод испытания.

Какой тест на твердость стали использовать

Традиционно метод Бринелля используется для размягченных сталей, а метод Виккерса используется более широко. Эти тесты измеряют диаметр отпечатка, оставленного на поверхности металла. Метод Роквелла оценивает твердость стали путем измерения глубины проникновения вмятины.

Испытание на твердость стали по Бринеллю

Испытание по Бринеллю было первым широко используемым стандартизированным испытанием на твердость стали. Для этого требуется большой образец для испытаний, и он оставляет большое углубление; следовательно, его полезность ограничена.

Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «бринеллинг» стал обозначать постоянное углубление на любой твердой поверхности. В тесте используется большой тяжелый шар, который прижимают к стали с заданным уровнем силы. Глубина и диаметр метки измеряются и индексируются для получения BHN.

Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «бринеллинг» стал обозначать постоянное углубление на любой твердой поверхности. В тесте используется большой тяжелый шар, который прижимают к стали с заданным уровнем силы. Глубина и диаметр метки измеряются и индексируются для получения BHN.Испытание на твердость стали по Роквеллу

Шкала Роквелла также основана на диаметре вмятины. Твердомер по Роквеллу намного легче и мобильнее. Он определяет твердость стали, оказывая давление на сталь. Он был разработан в США для определения изменения твердости между сталью и термообработанной сталью.

Испытание на твердость стали по Виккерсу

Разработанное в Великобритании в качестве альтернативы испытанию по Бринеллю, испытание на твердость по Виккерсу позволяет проверять все материалы, как твердые, так и мягкие. Это была самая широкая шкала показателей, и ее было проще использовать, чем другие тесты на твердость стали. Тест на твердость по Виккерсу дает число пирамиды Виккерса (HV) или число твердости алмазной пирамиды (DPH).

Это связано с тем, что индентор имеет форму пирамиды или конуса.

Это связано с тем, что индентор имеет форму пирамиды или конуса.Преобразование твердости стали

Поскольку существует очень много различных типов испытаний твердости стали, таблица преобразования, такая как приведенная ниже, позволяет нам взять одну меру и оценить относительную твердость по другой шкале измерения. Имейте в виду, что вам нужно указать, что измерение конвертируется, поскольку каждая из шкал предлагает разные измерения, а это означает, что преобразования остаются только в оценочной форме. Загрузите Таблицу преобразования твердости стали ShapeCUT в качестве удобного информационного бюллетеня.

Если вам нужна резка стали, позвоните в ShapeCUT. Мы работаем со сталью уже более 20 лет, и наше современное оборудование позволяет нам предоставлять высококачественные услуги в день обращения.

Таблица преобразования твердости

Прочность на растяжение

Прочность

(Н/мм2)Твердость по Бринеллю

(BHN)Твердость по Виккерсу

(HV)Rockwell

Твердость

(HRB)Твердость по Роквеллу

(HRC)285 86 90 320 95 100 56,2 350 105 110 62,3 385 114 120 66,7 415 124 130 71,2 450 133 140 75,0 480 143 150 78,7 510 152 160 81,7 545 162 170 85,0 575 171 180 87,1 610 181 190 89,5 640 190 200 91,5 675 199 210 93,5 705 209 220 95,0 740 219 230 96,7 770 228 240 98,1 800 238 250 99,5 820 242 255 23,1 850 252 265 24,8 880 261 275 26,4 900 266 280 27,1 930 276 290 28,5 950 280 295 29,2 995 295 310 31,0 1030 304 320 32,2 1060 314 330 33,3 1095 323 340 34,4 1125 333 350 35,5 1155 342 360 36,6 1190 352 370 37,7 1220 361 380 38,8 1255 371 390 39,8 1290 380 400 40,8 1320 390 410 41,8 1350 399 420 42,7 1385 409 430 43,6 1420 418 440 44,5 1455 428 450 45,3 1485 437 460 46,1 1520 447 470 46,9 1555 456 480 47,7 1595 466 490 48,4 1630 475 500 49,1 1665 485 510 49,8 1700 494 520 50,5 1740 504 530 51.  1

11775 513 540 51,7 1810 523 550 52,3 1845 532 560 53,0 1880 542 570 53,6 1920 551 580 54,1 1955 561 590 54,7 1995 570 600 55,2 2030 580 610 55,7 2070 589 620 56,3 2105 599 630 56,8 2145 608 640 57,3 2180 618 650 57,8

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Эта спецификация предназначена только для информационных целей.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

2

2 Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

03.2023

03.2023

Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4;

Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4;

В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw.

В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw. От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома.

От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома. Достойно удерживает режущую кромку. Считается доступной модификацией h2, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM.

Достойно удерживает режущую кромку. Считается доступной модификацией h2, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM.

В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку.

В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку. Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку.

Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку. Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий.

Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий. Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC.

Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC. В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.

В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.

com. KnifeArt имеет почти 20-летний опыт работы в качестве интернет-магазина ножей и предлагает лезвия, начиная от доступных рабочих лошадок EDC и заканчивая экзотическими нестандартными дизайнами. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами:

com. KnifeArt имеет почти 20-летний опыт работы в качестве интернет-магазина ножей и предлагает лезвия, начиная от доступных рабочих лошадок EDC и заканчивая экзотическими нестандартными дизайнами. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами: Однако одна сталь не лучше другой только потому, что она тверже. В то время как более твердая сталь обычно держит лезвие дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже разрушиться или треснуть, потому что они слишком твердые!

Однако одна сталь не лучше другой только потому, что она тверже. В то время как более твердая сталь обычно держит лезвие дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже разрушиться или треснуть, потому что они слишком твердые!

Спасибо!

Спасибо! Существуют различные эмпирические тесты твердости стали. Наиболее важными и популярными из этих мер являются меры Бринелля, Роквелла и Виккерса.

Существуют различные эмпирические тесты твердости стали. Наиболее важными и популярными из этих мер являются меры Бринелля, Роквелла и Виккерса. Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «бринеллинг» стал обозначать постоянное углубление на любой твердой поверхности. В тесте используется большой тяжелый шар, который прижимают к стали с заданным уровнем силы. Глубина и диаметр метки измеряются и индексируются для получения BHN.

Аббревиатура BHN используется для обозначения числа твердости по Бринеллю. Термин «бринеллинг» стал обозначать постоянное углубление на любой твердой поверхности. В тесте используется большой тяжелый шар, который прижимают к стали с заданным уровнем силы. Глубина и диаметр метки измеряются и индексируются для получения BHN. Это связано с тем, что индентор имеет форму пирамиды или конуса.

Это связано с тем, что индентор имеет форму пирамиды или конуса. 1

1