Твердость стали 40х hrc: характеристика, расшифровка механических, иных свойств, твердость (hrc), состояние плотности, химический состав, предел прочности марки и какое применение?

alexxlab | 08.06.2023 | 0 | Разное

Химические и физические свойства 40x

+38 (056) 371-13-49 [email protected]

Скачать прайс трубы

Скачать прайс детали

Скачать прайс трубы

Скачать прайс детали

Калькулятор металла

+38 (067) 799-82-09 +38 (050) 551-59-74 |

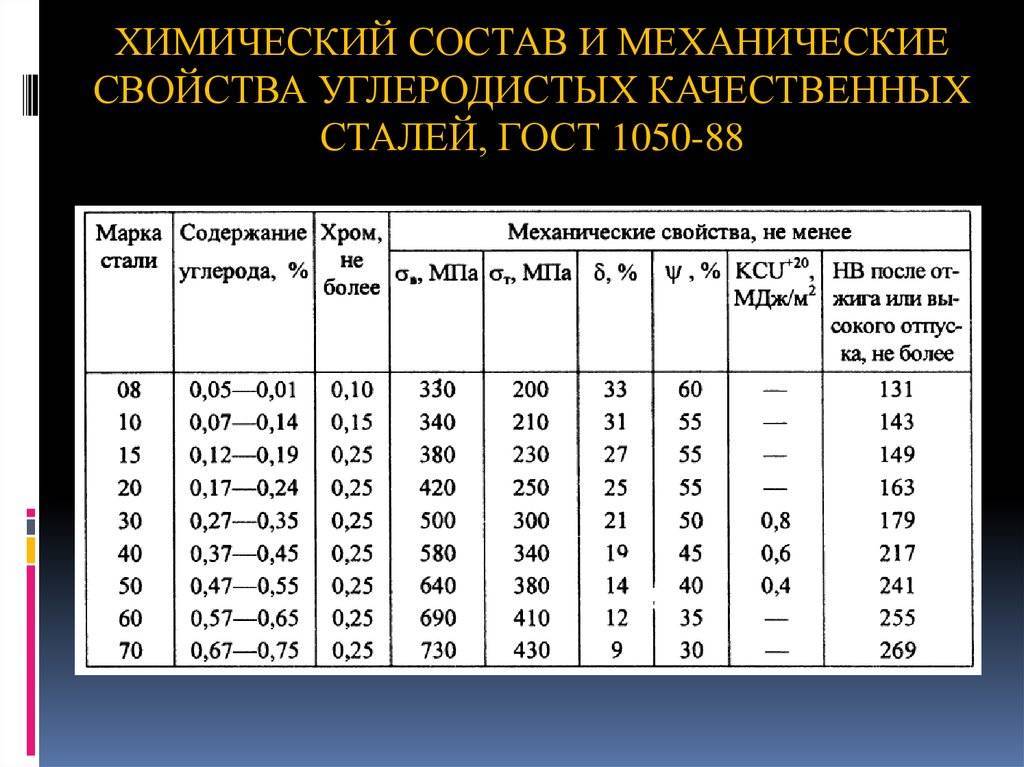

Химический состав стали 40Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 40Х характеризуется следующими особенностями:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что более точный показатель выдержать производители не могут по причине сложности процесса получения металла.

- Хром является основным легирующим элементом, его в металле содержится 0,8-1,1%.

- Процесс производства сплава определяет то, что в металл включается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначительное количество приводит к изменению эксплуатационных характеристик.

- В составе есть вредные элементы, к примеру, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав включается медь, но ее около 0,035%. Именно поэтому концентрация этого элемента не изменяет основные эксплуатационные характеристики.

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом. При более детальном осмотре механические свойства стали 40Х, следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать огромную нагрузку и во время длительного использования не подвергаться разрушению. Сталь 40Х обладает следующими положительными качествами:

- Высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Модуль упругости и предел текучести могут колебаться в достаточно большом диапазоне, что зависит напрямую от температуры. К примеру, при значительном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Добавить комментарий

Частные мастера Частные Мастера-Плиточники

Ванная под ключ – https://plitochniki.com.ua

Правильное создание сайтов в Киеве https://atempl.com/r/

Трубы

|

|

Детали трубопровода

- Отводы

- Фланцы

- Переходы

- Тройники

- Заглушки

Услуги компании

- Пескоструйная очистка

- Порезка металла

- Хранение металла

- Доставка

Прайс-листы

- Прайс-трубы

- Прайс деталей трубопровода

69 Задач по теме «Термическая обработка»

№ 1

Выбрать марку

инструментальной стали для изготовления

измерительного инструмента (калибр-пробка)

и назначьте режим термообработки для

получения высокой твердости (закалка,

отпуск).

№ 2

Для изготовления вала выбрали сталь 15.

Как ее необходимо упрочнить?

№ 3

Режим термообработки после цементации для получения заданных механических свойств.

Указать структуру стали в сердцевине и на поверхности после окончательной термообработки.

№ 4

Сталь 15. Как её будете упрочнять?

Написать режимы выбранной обработки.

Как можно исправить крупнозернистую структуру кованной углеродистой стали 40?

№ 5

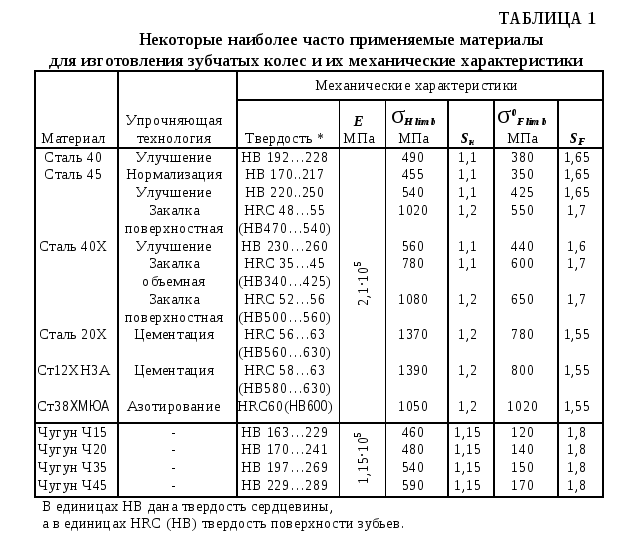

Выбрать марку среднеуглеродистой стали для изготовления зубчатого колеса и назначить термообработку для получения высокой поверхностной точности и вязкой сердцевины.

Провести полную и неполную закалку стали 35.

Указать полученные структуры. Какая предпочтительнее?

№ 6

Выбрать марку низкоуглеродистой стали для изготовления валика и назначить обработку, обеспечивающую высокую поверхностную твердость и низкую сердцевину.

Для изготовления

зубчатого колеса применили сталь 40Х. Какую необходимо провести термообработку,

чтобы колесо имело поверхностную высокую

и твердость и вязкую сердцевину.

Какую необходимо провести термообработку,

чтобы колесо имело поверхностную высокую

и твердость и вязкую сердцевину.

№ 7

Режим термообработки после цементации для получения заданных механических свойств.

Указать структуру стали в сердцевине и на поверхности после окончательной термообработки.

№ 8

Как можно исправить крупнозернистую структуру кованной углеродистой стали 40?

№ 9

Какие детали приборов изготавливают из стали 50?

Какой термической обработкой можно получить структуру сорбит?

№ 10

Сталь 20, расписать состав, назначить режим упрочняющей обработки.

№ 11

Для изготовления зубчатого колеса применили сталь 40Х. Какую необходимо провести термообработку, чтобы колесо имело высокую поверхностную и твердость и вязкую сердцевину.

№ 12

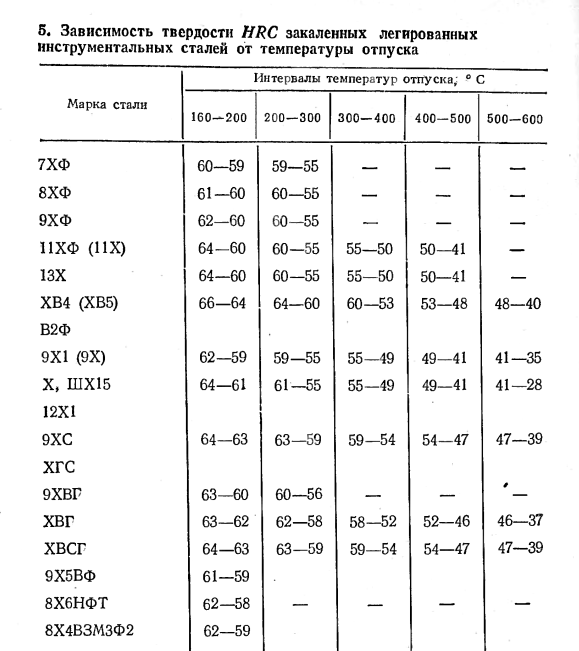

Напишите марку инструментальной стали и назначьте режим термической обработки для получения твердости HRC 62.

№ 13

Выбрать марку

стали для изготовления зубчатого колеса

и назначить режим термообработки

(закалка, отпуск).

№ 14

Зубчатые колеса подвергаются действию знакопеременных и ударных нагрузок и должны иметь максимально-однородные свойства в продольном и поперечном направлениях. Их изготавливают в зависимости от типа двигателя из сталей с пределом прочности б=700-750 МПа и б=900-950 МПа, ударная вязкость КСИ=0,70,8 КДж/м2.

Выбрать сталь для колес обоих типов, привести состав, марку, режим термообработки, микроструктуру и механические свойства в готовом изделии.

№ 15

Провести полную и неполную закалку стали 35.

Указать структуры. Какая предпочтительнее?

№ 16

Выбрать марку инструментальной стали для изготовления измерительного инструмента (калибр-пробка) и назначьте режим термообработки для получения высокой твердости (закалка, отпуск).

№ 17

Выбрать марку инструментальной стали и назначить термообработку для получения высокой твердости.

№ 18

Сталь 15. Как её

будете упрочнять?

Как её

будете упрочнять?

Написать режимы выбранной обработки.

№ 19

Для изготовления зубчатого колеса применили сталь 40Х.

Какую необходимо провести термообработку, чтобы колесо имело высокую поверхностную твердость и вязкую сердцевину?

№ 20

Два образца стали У10 были закалены с одной температуры. В одном была получена структура М+Аост+УII, в другом М+ЦII объясните, как были закалены образцы.

№ 21

Выбрать материал для изготовления режущего инструмента с t теплостойкостью 700С. Твердость после термической обработки НКА 80-85.

№ 22

Напишите марку инструментальной стали и назначьте режим термической обработки для получения твердости HRC 62.

№ 23

Сталь 20. Какой обработкой модно получить твердость HRCэ62 с поверхности?

КЧ 30-60 – расшифровать и написать способ получения заготовок.

№ 24

Как можно исправить крупнозернистую структуру кованной углеродистой стали 40?

№ 25

Сталь 20. Какой

обработкой можно получить твердость

HRC

62?

Какой

обработкой можно получить твердость

HRC

62?

К 430-6 – расшифровать и написать способ получения заготовок.

№ 26

Выбрать сталь для изготовления резца и термической её обработать. Скорость резания высокая Vрез>100 м/мин

№ 27

Написать малоуглеродистую сталь и назначить упрочняющую обработку.

№ 28

Каким способом можно повысить твердость стали 20?

№

Расписать состав и назначить режим упрочняющей обработки.

№ 30

Сталь 20.

Расписать состав и назначить режим упрочняющей обработки.

№ 31

Выбрать сталь для изготовления тяжелонагруженных коленчатых валов диаметром 60 мм с пределом прочности т не ниже 750 МПа, НВ 250 кгс/мм2

Рекомендовать:

состав и марку выбранной стали;

рекомендуемый режим термообработки с указанием структур;

механические свойства после термообработки.

№ 32

С помощью диаграммы состояния определите температуру полной закалки для стали 50 и написать конечные структуры.

№ 33

Провести полную и неполную закалку инструментальной стали.

Указать полученные структуры.

Какая предпочтительнее?

№ 34

Выбрать материал для изготовления пружин и назначить режим термообработки.

№ 35

Выбрать марку инструментальной стали для изготовления измерительного инструмента (калибр-пробка) и назначьте режим термообработки для получения высокой твердости.

(закалка, отпуск)

№ 36

Выбрать марку улучшенной стали для изготовления зубчатого колеса и назначить режим термообработки (закалка-отпуск).

№ 37

Из стали 15 изготовили зубчатое колесо. Какую необходимо выбрать обработку для получения высокой поверхностной твердости и вязкой сердцевины.

№ 38

Выбрать марку

стали для изготовления режущего

инструмента, и назначить режим

термообработки (закалка + отпуск).

№ 39

Выбрать марку стали для изготовления пружины и назначить режим термообработки (закалка + отпуск).

№ 40

Выбрать марку стали для изготовления вала, и назначить режим термообработки.

№ 41

Какую обработку необходимо повести для зубчатого колеса, изготовленного из стали 25, чтобы обеспечить высокую поверхностную твердость и вязкую сердцевину.

№ 42

Для изготовления вала выбрали сталь 15. Как её необходимо упрочнить?

№ 43

Выбрать марку инструментальной стали и назначить термообработку для получения высокой твердости.

№ 44

Выбрать сталь для изготовления пружины и назначить термическую обработку.

№ 45

Укажите, какой вид термической обработки необходимо применить к сплавам, имеющим структуру твердого раствора, для устранения ликвидации.

Назначьте режим

термической обработки (температуру

закалки, охлаждающую среду и температуру

отпуска) изделий из стали 50, которые

должны иметь твердость НВ 228-250.

Опишите структуру и свойства стали после термической обработки.

В чем заключается недостатки закалки стали в воде по сравнению с закалкой в масле?

№ 46

Режущий инструмент из стали У10 был перегрет при закалке. Чем вреден перегрев, и как можно исправить этот дефект?

Опишите режим и назначение процесса низкотемпературного цианирования. Какие стали подвергаются такой термообработки?

№ 47

В чем сущность ступенчатой закалки и в чем ее преимущества и недостатки по сравнению с обычной закалкой?

Для каких целей применяется цементация, цианирование и азотирование?

Опишите достоинства и недостатки этих видов химико-термической обработки.

№ 48

Как измениться пластичность стали после закалки по сравнению с нормализацией?

Увеличиться

Уменьшиться

Не изменяется

Объяснить причину.

№ 49

Какие детали приборов изготавливают из стали 50?

Какой термической обработкой можно получить структуру сорбит?

№ 50

Назначить режим

термообработки стали У12 для получения

твердости HRC

62-65.

№ 51

Выбрать сталь для изготовления напильника и назначить режим термической обработки.

№ 52

Какая минимальная скорость охлаждения обеспечит структуру мартенсита? Дать определение мартенсита.

№ 53

Какая минимальная скорость охлаждения обеспечит структуру мартенсита? Дать определение мартенсита.

№ 54

Какие детали приборов изготавливают из стали 50?

Какой термической обработкой можно получить структуру сорбит?

№ 55

Используя диаграмму состояния Fe-Fe3C и кривую изменения твердости в зависимости от температуры отпуска, назначьте для стали 40 температуру закалки и температуру отпуска; необходимые для получения НВ 400 (н/мм2). Опишите превращения, которые совершились в стали в процессе закалки и отпуска, и полученную структуру.

№ 56

Две детали из стали

марки У12 подвергнуты закалке: одна от

температуры 950С,

а другая от 770С.

Первая получила твердость 50 RC,

а вторая – 63 HRC. С помощью диаграммы состояние

железо-цементит опишите структурные

превращения, происходящие в стали в

результате закалки.

С помощью диаграммы состояние

железо-цементит опишите структурные

превращения, происходящие в стали в

результате закалки.

Какая из деталей была закалена правильно и почему?

№ 57

Назначьте режим термической обработки (температуру закалки, охлажденную среду и температуру отпуска) деталей из стали 45, которые должны иметь твердость HRC 40-45.

Опишите сущность происходящих превращений, микроструктуру и свойства.

№ 58

Выбрать сталь для изготовления пружин и назначить термическую обработку.

№ 59

Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска) изделий из стали 50, которые должны иметь твердость НВ 228-250. Опишите микроструктуру и свойства стали после термообработки.

№ 60

После закалки

углеродистой стали 40 со скоростью

охлаждения выше критической была

получена структура Ф+М. Проведите на

диаграмме состояние Fe-Fe3С

ординату, соответствующую составу

заданной стали, укажите температуру

закалки, принятую в данном случае, и

опишите все превращения, которые

совершись в стали при нагреве и охлаждении.

№ 61

Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска) деталей из сталей 45, которые должны иметь твердость HRC 40-45.

Опишите сущность происходящих превращений, микроструктуру и свойства.

№ 62

Сталь 30 подвергалась перегреву и имеет крупнозернистое строение. Назначьте температуру нормального отжига, для получения мелкого зерна в этой стали и объясните, почему данный режим отжига обеспечивает, получение мелкозернистого строения стали.

№ 63

Какую термическую обработку надо применить, чтобы обработать сталь 50 на твердость НВ 250-300.

Закалка полная

Закалка неполная

Нормализация

Закалка высокий отпуск

№ 64

В какой из перечисленных сталей больше углерода: Ст.7, 10 сп, 55Г2.

Какую термическую

обработку надо провести, чтобы получить

HRC

60-62 для стали У12А.

№ 65

Выбрать улучшенную сталь:

Сталь 45

Сталь 15

М.Ст3

М.Ст2

Как выбрать режим улучшения (закалка +высокий отпуск).

№ 66

Выбрать режим термической обработки для стали 15, обеспечивающий твердость с поверхности HRC 60.

Закалка средний отпуск

Азотирование

Закалка цементация

Цементация закалка низкий отпуск

№ 67

В чем заключается, отрицательное влияние цементитной сетки на свойства инструментальной стали У10 и У12? Какой термической обработкой можно её уничтожить?

Дайте обоснование выбранного режима термообработки.

№ 68

Две детали из стали марки У10 подвергнуты закалке: одна от температуры 950С, а другая от 770С. С помощью диаграммы состояние железо-цементит опишите структурные превращения, происходящие в стали в результате закалки.

Какая из деталей была закалена правильно и почему?

№ 69

Шестерни из стали

45 закалены: первая от температуры 740С,

а вторая от температуры 830С. Используя диаграмму состояния Fe-Fe3C,

объясните, какая из этих шестерен имеет

более высокую твердость.

Используя диаграмму состояния Fe-Fe3C,

объясните, какая из этих шестерен имеет

более высокую твердость.

Задание № 13.

РАБОТА ПУЛЬСИРУЮЩИМ ГАЗОМ ВЫСОКОПРОЧНЫХ СТАЛЕЙ – Технические науки

В качестве высокопрочных нашли промышленное применение легированные конструкционные улучшенные стали, в том числе такие, как сталь 40Х. Высокопрочное состояние достигается закалкой на мартенсит, а снижение хрупкости и частичное снятие остаточных напряжений охлаждения – отпуском при температуре 200-250 °С продолжительностью 1,5-2 часа. Актуальна задача повышения ударной вязкости высокопрочной конструкционной стали при сохранении высоких значений чисел твердости и прочности.

Для решения этой задачи целесообразно использовать обработку дозвуковым низкочастотным пульсирующим газовым потоком (газоимпульсную обработку) как недорогое, экологически чистое средство воздействия на конструкцию, напряженное состояние и механические свойства материала. метизы 1-6. Проведено исследование влияния газоимпульсной обработки с дополнительным воздействием стальных полых шаров на структуру и свойства металлических материалов для повышения ее эффективности с помощью стандартно упрочненных моделей из стали 40Х.

метизы 1-6. Проведено исследование влияния газоимпульсной обработки с дополнительным воздействием стальных полых шаров на структуру и свойства металлических материалов для повышения ее эффективности с помощью стандартно упрочненных моделей из стали 40Х.

Длина рабочей части моделей составляла 55 мм, ширина – 4 мм, толщина – 2 мм. Вдоль плоской поверхности модели размещались полые стальные шарики, в одном случае диаметром 2,4 мм, а в другом – 3,2 мм. Затем модели устанавливались на выходе из резонатора установки плоскостью с шариками навстречу потоку газа, а работа осуществлялась пульсирующим потоком воздуха частотой 1130 Гц и звуковым давлением 120 дБ в течение 15 минут, что сопровождалось колебаниями стальных шариков у поверхности моделей и упругим взаимодействием с ней.

Общий принцип газоимпульсной работы при дополнительном воздействии стальных полых шариков заключается в следующем: у поверхности металлоизделий размещают полые стальные шарики, которые, изменяясь в потоке газа с частотой, по сравнению с пульсациями давления В самом потоке упругие взаимодействуют с поверхностью изделия, передавая последней свою кинетическую энергию и вызывая распространение в ней помимо плоских, сферических механических волн, оказывающих дополнительное влияние на микроструктуру и свойства.

Существенным отличием от дробеструйной обработки является отсутствие при газоимпульсной обработке с дополнительным воздействием стальных полых шариков макропластической деформации поверхности изделия, что делает эту технологию пригодной для применения по отношению к тонким стеновые изделия и изделия с высокой отделкой поверхности. Результаты механических испытаний показали, что наибольшая ударная вязкость моделей из закаленной стали наблюдается при использовании шаров диаметром 2,4 мм, несколько ниже – при использовании более крупных шаров диаметром 3,2 мм. мм и еще несколько ниже при газоимпульсной работе без использования шаров.

Хрупкое разрушение наблюдалось в упрочненной модели, которая не подвергалась газоимпульсной работе с динамическим воздействием. Величина твердости после газоимпульсной обработки с дополнительным воздействием меняющимися стальными полыми шариками диаметром 2,4 мм снизилась на 3 HRC, что свидетельствует о протекании процессов отпуска, более интенсивном, чем с газовым. -импульсная обработка моделей из закаленной стали без применения дополнительного воздействия шарами. На основании приведенных данных можно сделать вывод о достаточной эффективности применения обработки в качестве добавок стандартной закалки деталей машин и оборудования из описанной выше легированной среднеуглеродистой стали, термически обработанной до высоких температур. -силовое состояние.

-импульсная обработка моделей из закаленной стали без применения дополнительного воздействия шарами. На основании приведенных данных можно сделать вывод о достаточной эффективности применения обработки в качестве добавок стандартной закалки деталей машин и оборудования из описанной выше легированной среднеуглеродистой стали, термически обработанной до высоких температур. -силовое состояние.

Литература:

1. Иванов Д.А. Воздушно-импульсная обработка на этапе охлаждения процесса отпуска повышает прочность конструкционной стали // ДВИГАТЕЛЕСТРОЙСТВО. – СПб, 2005, № 4, с. 30-32.

2. Иванов Д.А., Засухин О.Н. Газоимпульсная обработка конструкционных материалов без предварительного нагрева // ДВИГАТЕЛЕСТРОЕНИЕ. – СПб, 2010, №2, с. 20-22.

3. Иванов Д.А., Засухин О.Н. Технология управляемого газового взрыва в сочетании с термической обработкой повышает прочность строительных материалов // ДВИГАТЕЛЕСТРОЕНИЕ. – СПб, 2012, №3, с. 12-15.

12-15.

4. Иванов Д.А., Засухин О.Н. Обработка пульсирующим газовым потоком высокопрочных и пружинных сталей // ДВИГАТЕЛЕСТРОЕНИЕ. – СПб, 2014, №3, с. 34-36.

5. Булычев А.В., Иванов Д.А. Влияние газоимпульсной обработки на структуру, свойства и напряжения металлических изделий. // Технология металлов. – М., 2013, №11, с. 30-33.

6. Иванов Д.А., Засухин О.Н. Использование пульсирующего дозвукового потока газа для улучшения эксплуатационных свойств металлических изделий // Технология металлов. – М., 2015, №1, с. 34-38.

Иванов Д.А. РАБОТА ПУЛЬСИРУЮЩИМ ГАЗОМ ВЫСОКОПРОЧНЫХ СТАЛЕЙ. Международный журнал прикладных и фундаментальных исследований. – 2015. – № 2 –

URL: www.science-sd.com/461-24789 (14.03.2023).

МОДЕЛЬ PHBR-100 ПОРТАТИВНЫЙ МАГНИТНЫЙ ТВЕРДОМЕР ПО БРИНЕЛЛЮ И РОКВЕЛЛУ

МОДЕЛЬ ФБР-100

ПОРТАТИВНЫЙ МАГНИТНЫЙ BRINELL & ТВЕРДОМЕР ПО РОКВЕЛЛУ

Исправить тест

Голова к поверхности железных и стальных деталей, чтобы проверить твердость путем

приложение магнитной силы. Следуйте тесту твердости по Бринеллю и Роквеллу

метод полностью, его можно было прочитать по шкале Бринелля и Роквелла.

значение твердости напрямую. Условия испытаний соответствуют стандарту

ГБ/т 230,2 и ГБ/т 231,2.

Следуйте тесту твердости по Бринеллю и Роквеллу

метод полностью, его можно было прочитать по шкале Бринелля и Роквелла.

значение твердости напрямую. Условия испытаний соответствуют стандарту

ГБ/т 230,2 и ГБ/т 231,2.

Это подходит для точного и быстрого определения твердости тела на месте твердость большая, собранная, не может быть разрезана и перемещена сталь и железные части. Он также может проверить твердость стальной пластины, трубы, ось, пресс-форма, огромные поковки и термообработка больших и средних размеров деталей при наличии поверхности, а также твердость сварного шва в котел, сосуды под давлением и напорные трубы. Этот тестер может заменить малоточные и надежные твердомеры Leeb.

Удобен в использовании: проверьте, впитав в железные и стальные детали, и он может завершить тест, в одностороннем порядке прикоснувшись к частям. Он может тестировать детали любых размеров, особенно стальные трубы и сварные швы.

на трубах.

на трубах.неразрушающий контроль Тестирование: Быстро, удобно, тест на отсутствие повреждений.

Шкала чтения: аналогичная система чтения, как микрометры, легко чтение и хорошая повторяемость.

Комбинация по Бринеллю и Роквеллу: один твердомер с Две функции Бринелля и Роквелла могут удовлетворить требования большинства производственные пользователи.

Отслеживаемые стандартные тестовые блоки: стандартный пакет, включающий стандартный блок для определения твердости по Бринеллю и испытание на твердость по Роквеллу блокировать.

Высокий Точность: метод испытаний соответствует критерию твердости по Бринеллю и Роквеллу. и точность в соответствии с ISO 6506, 6508 и ASTM E10, Е18.

Поверхность: Плоская: Площадь ≥ 180 мм x 60 мм, Толщина: ≥ 5 мм

Цилиндр: Диаметр ≥ 60 мм, длина ≥ 200 мм, толщина ≥ 8 мм

Начальная испытательная сила для Роквелла: 10 кгс

Общая испытательная сила для Роквелл: 60 кгс, 100 кгс, 150 кгс

Общая испытательная сила для Бринелл: 62,5 кгс, 125 кгс, 187,5 кгс

Тестовая головка для Rockwell: алмазный индентор 120, твердосплавный шариковый индентор 1,588 мм

Тестовая головка для Бринелля: твердосплавный шариковый индентор 2,5 мм, твердосплавный шариковый индентор 5 мм

Ошибка индикации:

Соответствует стандартам GB/T 230.