Твердость стали 45: Сталь 45 (ст45) — характеристики, химический состав, применение

alexxlab | 19.12.2020 | 0 | Разное

Марка стали 45. Назначение — Студопедия

Поделись

Углеродистая качественная сталь с содержанием углерода 0,45 %

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Назначение:

Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхности термообработке детали, от которых требуется повышенная прочность.

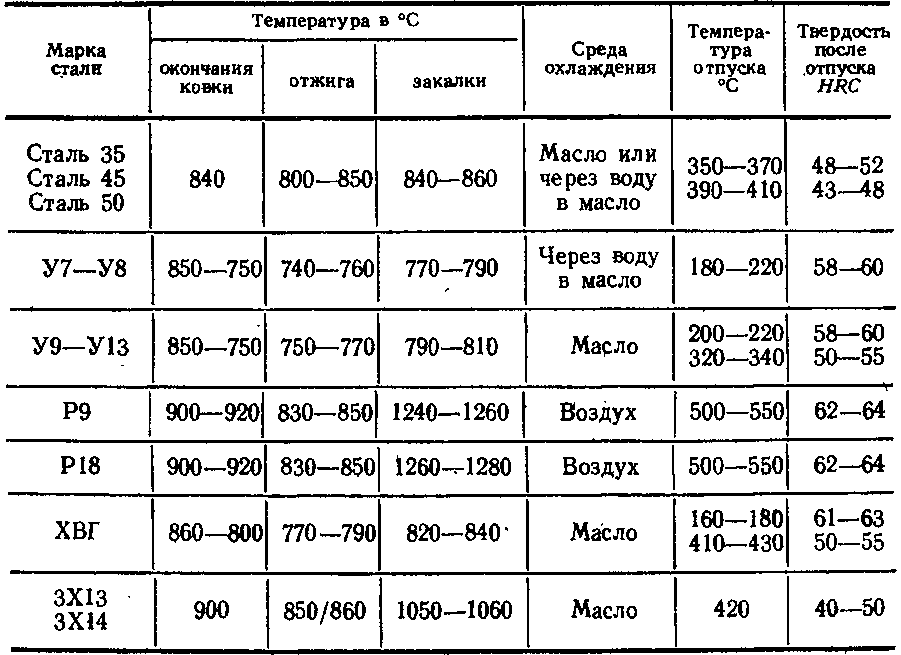

2.2. Температура полного и неполного отжига по диаграмме Fe-Fe3C. Температура полной и неполной закалки. Нормализация стали.

Отжиг – термическая обработка, при которой сталь нагревается выше Ас3(или только выше Ас1 – неполный отжиг) с последующим, медленным охлаждением. Нагрев выше Ас3 обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге. Обязательно должно привести к распаду аустенита и превращению его в перлитные структуры. Нормализация есть разновидность отжига, при нормализации охлаждение проводят на спокойном воздухе, что создает несколько более быстрое охлаждение, чем при обычном отжиге. И в случае нормализации превращение должно произойти в верхнем районе температур с образованием перлита, но при несколько большем переохлаждении, что определяет некоторое различие свойств отожженной и нормализованной стали.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых – либо устранить некоторые дефекты предыдущих операций горячей обработки (литья, ковки и т.

Основные цели отжига: перекристаллизация стали и устранение внутренних напряжений или исправление структуры.

Для доэвтектоидной стали в основном применяют полный отжиг. При таком отжиге происходит полная смена структуры стали, что позволяет устранить все дефекты, вызванные холодной деформацией, сваркой, резкой и так далее.

Полный отжиг

Ф + П. В результате получается максимально возможная пластичность, минимальная твердость и прочность и полное снятие внутренних напряжений. Если внутренние направления не имеют значения то после охлаждения с печью до 5000, дальнейшее охлаждение можно вести на воздухе. Полный отжиг применяют для устранения дефектов структуры, вызванных литьем, холодной деформацией, сваркой.®Производится с нагревом стали до температуры, превышающей точку А3 с последующим медленным охлаждением вместе с речью. Медленное охлаждение вызывает полное равновесное превращение А

Полный отжиг применяют для устранения дефектов структуры, вызванных литьем, холодной деформацией, сваркой.®Производится с нагревом стали до температуры, превышающей точку А3 с последующим медленным охлаждением вместе с речью. Медленное охлаждение вызывает полное равновесное превращение А

Основной недостаток полного отжига – это его большая продолжительность, возможная неравномерность зеренного строения в центре и на поверхности крупногабаритных изделий, вызванная неодинаковой скоростью охлаждения.

Полный отжиг

Неполный отжиг

Для того, чтобы обеспечить закалку сталей на мартенсит необходимо быстро охлаждать её в области перлитного превращения. Но если с такой же скоростью охлаждать её и дальше в области мартенситного превращения, то в детали возникают резкие закалочные напряжения. Поэтому желательно проводить охлаждение в области мартенситного превращения по возможности медленнее, но среды с переменной скоростью охлаждения не существует и поэтому для разных деталей применяют различные способы охлаждения, чтобы получить закаленное состояние с минимум уровнем внутренних напряжений.

1. Охлаждение в одном охладителе (воде, масле). Недостаток – очень резкие внутренние напряжения. Чтобы их уменьшить применяют второй способ закалки.

2. Закалка в двух средах (из воды в масло). По этому способу в начале деталь охлаждают в воде, до температуры ниже перлитного превращения, а затем перебрасывают до окончательного охлаждения в масло. Этот способ сложен и требует высокой квалификации рабочих, от которых требуется выдерживать деталь определенное количество времени в воде. Если выдержка будет мала, то при дальнейшем охлаждении попадаем в перлитное превращение, и закалки не будет, а если выдержка слишком большая, то в деталях возникают большие внутренние напряжения.

3. Ступенчатая закалка. При ступенчатой закалке нагретую деталь охлаждают быстро до заданной температуре в специально горячей среде, в качестве которой используются расплавы металлов или солей. Время выдержки в горячей среде определяются маркой стали и может быть четко определено по секундомеру, после этого идет окончание охлаждение в воде или масле. Выдержка в горячей среде позволяет выровнять температуру по всему сечению деталей, поэтому при окончательном охлаждении в воде, или масле превращение аустенита в мартенсит идет одновременно по всему объему детали, что позволяет резко снизить уровень внутренних напряжений. Такой способ закалки применяют для крупногабаритных деталей сложной формы, чтобы до минимума снизить искажение формы.

Выдержка в горячей среде позволяет выровнять температуру по всему сечению деталей, поэтому при окончательном охлаждении в воде, или масле превращение аустенита в мартенсит идет одновременно по всему объему детали, что позволяет резко снизить уровень внутренних напряжений. Такой способ закалки применяют для крупногабаритных деталей сложной формы, чтобы до минимума снизить искажение формы.

4. Изотермическая закалка. Этот способ применяется для крупногабаритных деталей, которые нельзя охлаждать очень быстро, из-за опасности разрушения. При изотермической закалке нагретые детали помещают в горячую среду, нагретую до заданной температурой 350-400 градусов, в которой выдерживают до полного прохождения превращения аустенита в троостит или бейнит. После полного превращения деталь обычно охлаждается на воздухе. Дополнительного отпуска после такой закалке не требуется. Температура окружающей среды выбирается термообработкой, чтобы получить в детали структуру, обеспечивающую заданную твердость.

5. Закалка с обработкой холодом. При закалке высокоуглеродистых сталей, содержащих никель, молибден, вольфрам даже после полного охлаждения до нормальной температуры превращение аустенита в мартенсит проходит не полностью. Остаточный аустенит имеет невысокую твердость и поэтому твердость детали после закалки будет недостаточной. Для устранения остаточного аустенита закаленные детали дополнительно охлаждают в области отрицательных температур 70-80 градусов, парами углекислоты или жидкого азота. Дополнительное охлаждение вызывает переход остаточного аустенита в мартенсит и твердость закаленной стали повышается.

6. Закалка с самоотпуском. Этот способ закалки применятся для деталей, которые должны иметь различную твердость в различных местах. Чтобы получить переменную твердость, нагретую деталь помещают в охлажденную среду только рабочей поверхностью, оставляя хвостовик над поверхностью охлаждающей среды. После полного охлаждения поверхности деталь извлекают из охлаждающей среды и за счет тепла, сохранившегося в хвостовой части, происходит разогрев рабочей поверхности и ее отпуск.

В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке сталь нагревают выше точки Ас3. Полная закалка применяется для доэвтектоидной стали. В этом случае при нагреве выше точки Ас3 сталь имеет полностью аустенитную структуру и после резкого охлаждения имеет полностью мартенситную структуру. При неполной закалке полного превращения не будет, и оставшийся в структуре феррит не даст получить высокой твердости и прочности. Поэтому в доэвтектоидной стали неполную закалку не применяют.

Полная закалка 830-850 0С

Нормализация стали

Отпуск стали.

Состояние закаленных деталей отличаются очень сильной неравновесностью структуры. Это обусловлено повышенной концентрацией углерода в твердом растворе, высокой плотностью дефектов кристаллического строения, а также внутренними напряжениями, строениями и термическими. Из-за этого закаленная сталь хотя и обладают высокой прочностью и твердостью, одновременно с этим имеет практически нулевой запас вязкости.

Различают 3 вида отпуска по температуре: низкий, средний и высокий.

Низкий отпуск 150-220 градусов

Средний отпуск 350-450 градусов

Высокий отпуск 550-650 градусов

Низкий отпуск применяется для деталей, которые должны иметь высокую твердость и прочность. При низком отпуске мартенсит закалки превращается в мартенсит отпуска. Мартенсит отпуска отличается от мартенсита закалки отсутствием внутренних напряжений за счет выделения из него избытка углеводорода в виде мельчайших карбидов. Твердость мартенсита отпуска такая же или немного больше, чем у мартенсита закалки (58 – 62 HRC).

Твердость мартенсита отпуска такая же или немного больше, чем у мартенсита закалки (58 – 62 HRC).

Средний отпуск проводится для деталей, в которых требуется максимальный предел упругости. При температурах среднего отпуска происходит распад остаточного аустенита в мартенсит, и затем переход мартенсита в троостит. Троостит представляет собой игольчатую структуру феррита, вдоль игл которого расположены выделившиеся из твердого раствора мелкие карбиды. Такая структура обладает малым запасом вязкости, но зато высоким пределом упругости. Поэтому такой вид отпуска применяют для изготовления упругих деталей машин. Твердость 40 – 45НRС и очень маленькая ударная вязкость.

Высокий отпуск применяется для деталей, в которых необходимо сочетание высокой ударной вязкости и достаточной прочности – это детали машин, работающие с ударными и знакопеременными нагрузками. При этом образуется сорбит. Сорбит представляет собой зёрна феррита с огромным количеством точечных и округлых выделений карбидов, равномерно распределенных по объему стали. Твердость 20 –25 НRС.

Твердость 20 –25 НRС.

Сочетание полной закалки и высокого отпуска называется термическим улучшением стали. Такой термообработке обычно подвергают стали содержащие 0,3 = 0,6 %С. Поэтому такие стали часто называют улучшаемыми.

Выбор того или иного вида отпуска зависит от назначения детали. Если деталь должна обладать максимальной твердостью и износостойкостью, то соответственно твердость поверхности должна быть максимальной и для такой детали всегда применяют закалку с низким отпуском. Если же на первое место по техническим условиям выходит максимальная вязкость, то применяют закалку с высоким отпуском. Средний отпуск в большинстве случаев используют при изготовлении пружины. В некоторых случаях при быстром охлаждении деталей после горячей деформации возникает эффект увеличения твердости за счет получения неравновесных структур типа троостит или бейнит. Такая сталь с трудом поддается обработке резанием, поэтому для снижения твердости её подвергают высокому отпуску при температуре 600-700 С с медленным охлаждением. Чаще всего это высокоуглеродистая сталь или сталь, содержащая легирующие элементы.

Чаще всего это высокоуглеродистая сталь или сталь, содержащая легирующие элементы.

2. Отпуск при 550с с охлаждением 1,5 часа в воде.

Московский государственный технический университет

имени Н.Э. Баумана

Домашнее задание №1

по курсу «Материаловедение»

Вариант Д-21

Выполнил: студент группы МТ13-51

Шамардин К.И.

Проверила: Каменская Н.И.

Москва 2007

Задание

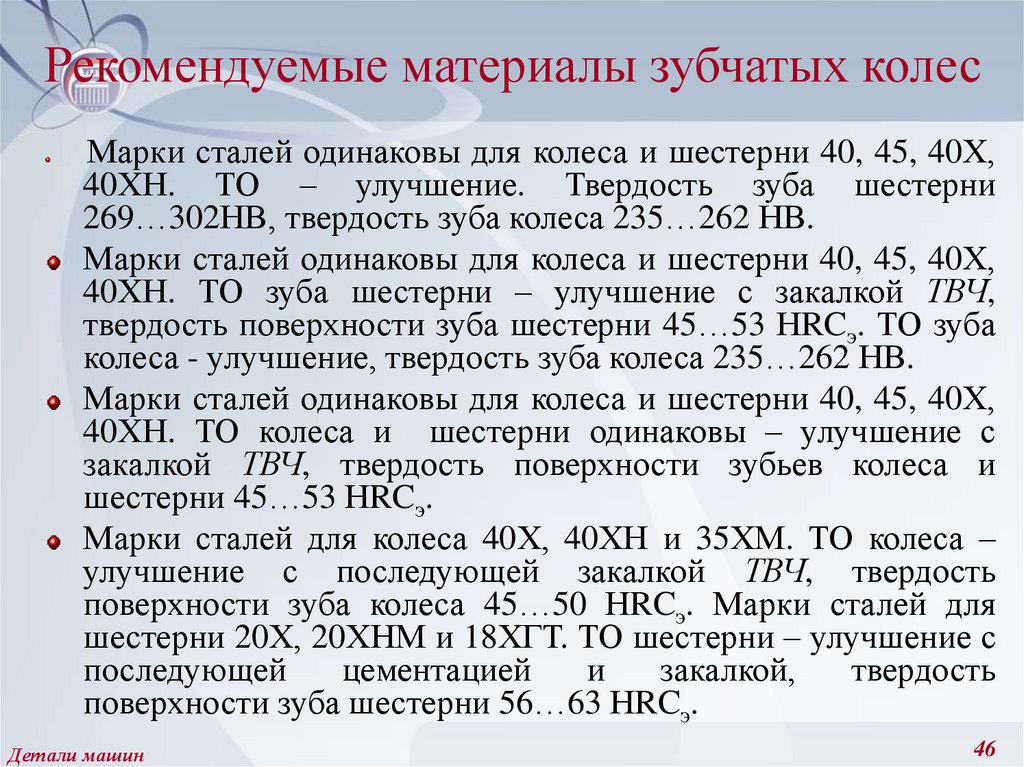

Распределительные валы из среднеуглеродистых сталей марок: 40, 45, 50 изготавливают горячей штамповкой с упрочнением кулачков и опорных шеек поверхностной закалкой.

1.Распределительный

вал двигателя автомобиля изготовлен

из стали 45. Назначьте и обоснуйте режимы

предварительной и окончательной

термической обработки обеспечивающие

твердость поверхности HRC

не менее 56, а твердость сердцевины НВ

163-197. Постройте график термообработки

в координатах температура-время с

указанием критических точек стали,

температуры нагрева, среды охлаждения.

Постройте график термообработки

в координатах температура-время с

указанием критических точек стали,

температуры нагрева, среды охлаждения.

2.Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки. Укажите структуру стали на поверхности и в сердцевине металла после термической обработки.

3.Приведите основные сведения об этой стали: химический состав по ГОСТу, область применения, механические свойства после выбранного режима термической обработки, технологические свойства, достоинства и недостатки и др.

Отчет.

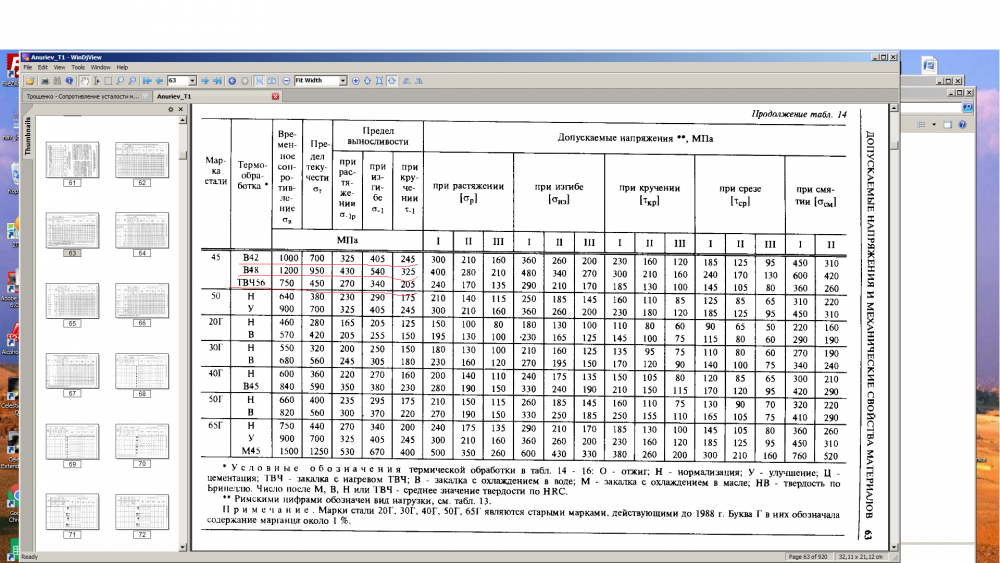

Среднеуглеродистые стали приобретают высокие механические свойства после термического улучшения – закалки и высокого отпуска (500-650град) на структуру сорбита.

В соответствии с заданием необходимо подобрать сталь.

Для изготовления

крупных деталей, работающих при невысоких

циклических и контактных нагрузках,

используют стали 40, 45, 50.

Для придания стали необходимых технологических характеристик нужно провести следующие виды термической обработки:

1.закалка при 850 С, вода.

2.Отпуск 500-600 С,

3.закалка ТВЧ.

Критические температуры для стали 45

Ас1 = 730 С

Ас3 = 755 С

Аr3 = 690 С

Аr1 = 780 С

Mn = 350 С

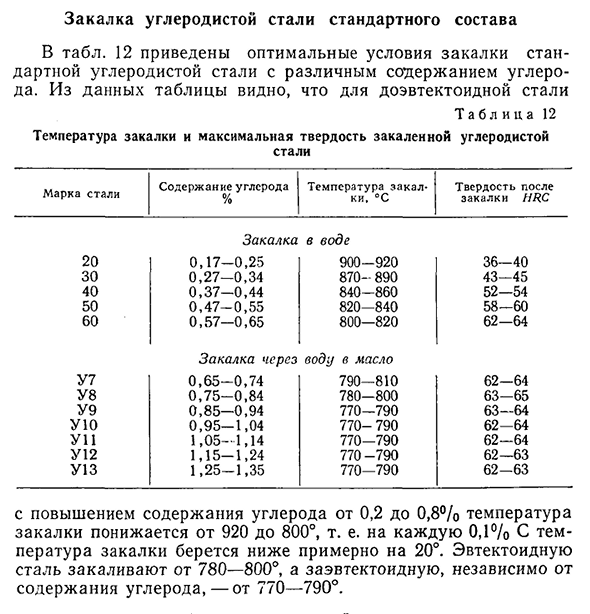

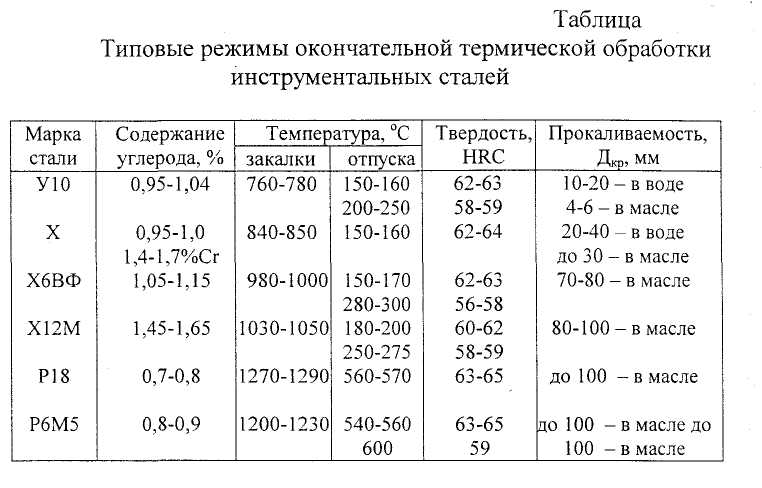

1. Закалка – термическая обработка, в результате которой в сплаве образуется неравновесная структура. Конструкционные и инструментальные стали закаливают для упрочнения. По данным ГОСТ 1050-88 температура закалки для стали 45 составляет

850С (Ас3 =755 С).

Сталь

45 – сталь перлитного класса до

термообработки имеет структуру: Феррит

(Ф) + Перлит (П).

При нагреве до температуры 730С структура сплава остается постоянной – перлит. Как только пройдена точка Ас1 на границах зерен перлита начинает зарождаться аустенит. В нашем случае мы имеем полную закалку, т.к. температура превышает Ас3 , то весь перлит переходит в аустенит. Таким образом, нагрев до 755С мы получили однофазную структуру – аустенит, при этом при повышении температуры после 800С зерно растет.

Мартенситное превращение интенсивно протекает при непрерывном охлаждении в интервале температур от Мн до Мк.

Малейшая

изотермическая выдержка в этом интервале

температур приводит к стабилизации

аустенита, т.е. превращение не доходит

до конца, и кроме мартенсита в структуре

наблюдается так называемый остаточный

аустенит. Для получения мартенситной

структуры аустенит углеродистых сталей

необходимо очень быстро и непрерывно

охлаждать, применяя для этого холодную

(лучше соленую) воду. Быстрое охлаждение

необходимо для того, чтобы подавить

возможные диффузионные процессы и

образование перлитных и бейнитных

структур. При охлаждении на поверхности

стальной детали не должна образоваться

паровая пленка, препятствующая теплообмену

с закалочной средой. Лучшей является

стадия пузырькового кипения охлаждающей

жидкости. Чем больше температурный

интервал этой стадии, тем интенсивнее

охлаждает закалочная среда. Лучше

пользоваться добавкой едкого натра,

так как щелочная среда не вызывает

последующей коррозии стальных деталей.

Мартенсит – неравновесная фаза –

перенасыщенные твердый раствор внедрения.

Кристаллы мартенсита, имея пластинчатую

форму, растут с огромной скоростью. Их

росту препятствуют границы зерен

аустенита или ранее образовавшаяся

пластина мартенсита. Мартенситное

превращение состоит в закономерной

перестройке решетки, при которой атомы

не обмениваются местами, а лишь смещаются

на расстояния, не превышающие межатомные.

При этом перестройка решетки происходит

по тем кристаллографическим плоскостям

исходной модификации, которые по строению

одинаковы, а по параметрам близки к

определенным плоскостям кристаллической

фазы.

Быстрое охлаждение

необходимо для того, чтобы подавить

возможные диффузионные процессы и

образование перлитных и бейнитных

структур. При охлаждении на поверхности

стальной детали не должна образоваться

паровая пленка, препятствующая теплообмену

с закалочной средой. Лучшей является

стадия пузырькового кипения охлаждающей

жидкости. Чем больше температурный

интервал этой стадии, тем интенсивнее

охлаждает закалочная среда. Лучше

пользоваться добавкой едкого натра,

так как щелочная среда не вызывает

последующей коррозии стальных деталей.

Мартенсит – неравновесная фаза –

перенасыщенные твердый раствор внедрения.

Кристаллы мартенсита, имея пластинчатую

форму, растут с огромной скоростью. Их

росту препятствуют границы зерен

аустенита или ранее образовавшаяся

пластина мартенсита. Мартенситное

превращение состоит в закономерной

перестройке решетки, при которой атомы

не обмениваются местами, а лишь смещаются

на расстояния, не превышающие межатомные.

При этом перестройка решетки происходит

по тем кристаллографическим плоскостям

исходной модификации, которые по строению

одинаковы, а по параметрам близки к

определенным плоскостям кристаллической

фазы. Мартенсит имеет тетрагональную

пространственную решетку. Мартенсит

имеет очень высокую твердость, равную

или превышающие 60 HRC

для стали 45.

Мартенсит имеет тетрагональную

пространственную решетку. Мартенсит

имеет очень высокую твердость, равную

или превышающие 60 HRC

для стали 45.

Таким образом, задача закалки — получение структуры мартенсита с максимальным процентным содержанием углерода.

Отпуск – термическая обработка, в результате которой в предварительно закаленных сталях происходят фазовые превращения, приближающие их структуру к равновесной.

Сталь 45 подвергается отпуску при t = 550С — высокий отпуск. При этом надо учитывать, что при температурах отпуска более 500С охлаждение производят в воде.

При

отпуске происходит несколько процессов.

Основной – распад мартенсита, состоящий

в выделении углерода в виде карбидов.

Кроме того, распадается остаточный

аустенит, совершаются карбидное

превращение и коагуляция карбидов,

уменьшаются несовершенства кристаллического

строения твердого раствора и остаточные

напряжения. Фазовые превращения при

отпуске принято разделять на три

превращения в зависимости от изменения

удельного объема стали. Распад мартенсита

и карбидное превращение вызывают

уменьшение объема, а распад аустенита

– его увеличение.

Распад мартенсита

и карбидное превращение вызывают

уменьшение объема, а распад аустенита

– его увеличение.

Из мартенсита выделяется часть углерода в виде метастабильного карбида, имеющего гексагональную решетку и химический состав, близкий к Fe2C. Дисперсные кристаллы карбида когерентны с решеткой мартенсита. Обеднение твердого раствора углеродом происходит неравномерно: наряду с участками мартенсита, обедненного углеродом, сохраняются участки с исходным содержанием углерода. Первое превращение идет с очень малой скоростью и без нагрева. Уменьшение количества растворенного углерода снижает тетрагональность мартенсита – длина образца уменьшается.

Одновременно происходит несколько процессов: продолжается распад мартенсита, распадается остаточный аустенит и начинается карбидное превращение. Распад мартенсита распространяется на весь объем, концентрационная неоднородность твердого раствора исчезает; в мартенсите остается около 0,2% растворенного углерода.

Распад

остаточного аустенита происходит по

механизму бейнитной реакции: образуется

смесь кристаллов низкоуглеродистого

мартенсита и дисперсных карбидов. При

температурах около 250 С начинается

превращение карбида в цементит; при

этом когерентность решеток твердого

раствора и карбида нарушается. Если в

закаленной стали было много остаточного

аустенита, то уменьшение плотности при

распаде будет большим, чем ее увеличение,

вследствие выделения углерода из

мартенсита. В этом случае длина

закаленного образца возрастает.

Распад

остаточного аустенита происходит по

механизму бейнитной реакции: образуется

смесь кристаллов низкоуглеродистого

мартенсита и дисперсных карбидов. При

температурах около 250 С начинается

превращение карбида в цементит; при

этом когерентность решеток твердого

раствора и карбида нарушается. Если в

закаленной стали было много остаточного

аустенита, то уменьшение плотности при

распаде будет большим, чем ее увеличение,

вследствие выделения углерода из

мартенсита. В этом случае длина

закаленного образца возрастает.Завершается распад мартенсита и карбидное превращение. Из мартенсита выделяется весь пересыщенный углерод в виде карбидов, тетрагональность решетки твердого раствора устраняется – мартенсит переходит в феррит. Ферритно-карбидная смесь, образовавшаяся в конце третьего превращения, весьма дисперсная и имеет примерно такую же твердость, как троостит. Структуру стали, образовавшуюся при температурах первого и второго превращений, называют отпущенным мартенситом.

В интервале

температур третьего превращения

цементит имеет форму тонких пластин.

С повышением температуры происходит

коагуляция: кристаллы цементита

укрупняются; при этом форма кристаллов

постепенно приближается к сфероидальной.

Коагуляция и сфероидизация карбидов

происходят с заметной скоростью, начиная

с температур 350-400 С. Скорости этих

процессов увеличиваются при повышении

температуры.

В интервале

температур третьего превращения

цементит имеет форму тонких пластин.

С повышением температуры происходит

коагуляция: кристаллы цементита

укрупняются; при этом форма кристаллов

постепенно приближается к сфероидальной.

Коагуляция и сфероидизация карбидов

происходят с заметной скоростью, начиная

с температур 350-400 С. Скорости этих

процессов увеличиваются при повышении

температуры.

Изменения

структуры феррита обнаруживаются,

начиная с температуры около 400 С:

уменьшается плотность дислокаций,

которая очень велика в мартенсите до

отпуска; постепенно ускоряются границы

между пластинчатыми кристаллами феррита,

в результате чего зерна феррита

укрупняются и их форма приближается к

равноосной. Таким образом, с повышением

температуры отпуска постепенно снимается

фазовый наклеп, возникший при мартенситном

превращении. Ферритно-карбидную смесь,

которая образуется после отпуска при

450-650 С, называют сорбитом отпуска. После

отпуска при температуре, близкой к

температуре А1, образуется грубая

ферритно-карбидная смесь – зернистый

перлит.

Отпуск обеспечивает стали 45 требования, предъявляемые к сердцевины распределительного вала, т.е. твердость 170-200 HB.

3. После этого провести закалку током высокой частоты (ТВЧ) – закалка поверхности. Известно, что с увеличением частоты тока растет скин-эффект, плотность тока в наружных слоях проводника оказывается во много раз больше, чем в сердцевине. В результате почти вся тепловая энергия выделяется на поверхности и нагревает поверхностный слой до температуры закалки. Охлаждение осуществляется водой, подающейся через спрейер – трубку с отверстиями для разбрызгивания, изогнутую в кольцо и расположенную относительно детали аналогично индуктору.

Преимущество

поверхностной закалки деталей, так же

как и большинство способов упрочнения

поверхности, состоит в том, что в

поверхностных слоях детали возникают

значительные сжимающие напряжения.

Образуется мартенситная структура,

описанная в 1 пункте. В результате ТВЧ

образуется фазовый наклеп, упрочняющий

сплав.

При этом не затрагивается сердцевина, характеристики которой получены при отпуске.

Этот способ нагрева очень производителен, может быть полностью автоматизирован и позволяет получать при крупносерийном производстве стабильное высокое качество закаливаемых изделий при минимальном их короблении и окислении поверхности.

В результате таких превращений сталь 45 приобретает твердость поверхности не менее HRC 57, а твердость сердцевины HB 170-200.

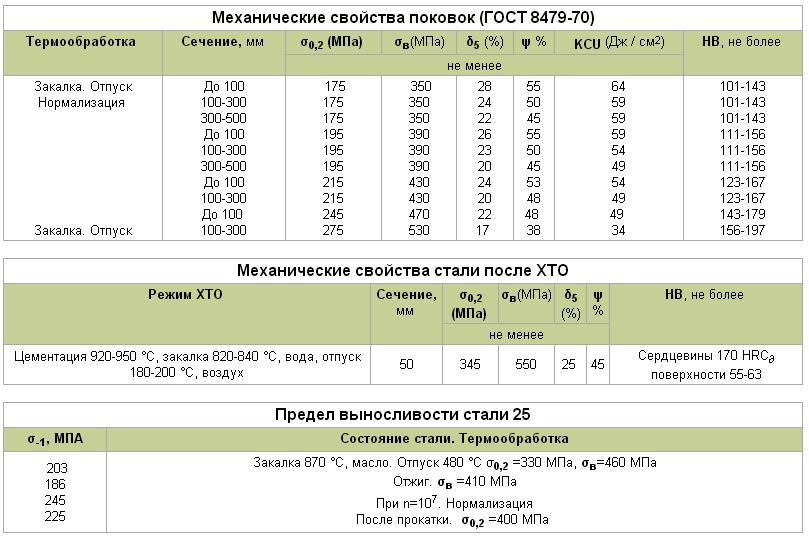

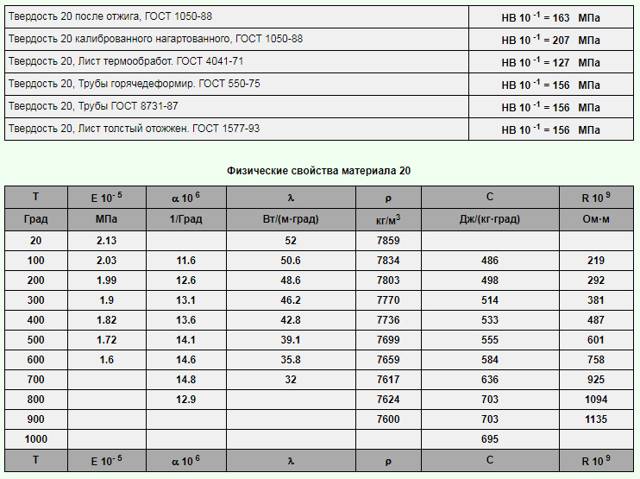

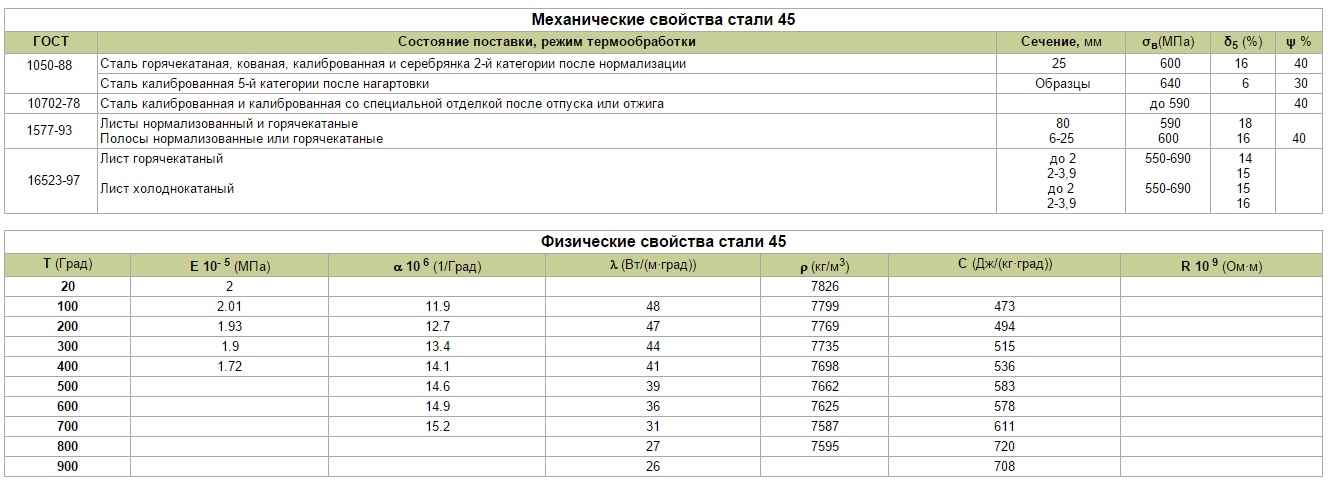

Свойства стали 45.

По ГОСТ 1050-88

Что такое сталь en45? – Высокоуглеродистая сталь EN45 Обзор

Если вы мастер меча, я уверен, что вы уже слышали о EN45 HIGH CARBON STEEL, Я не мастер меча, но я люблю исследовать и искать различные типы сталь, ну, я наткнулся на сталь EN45, читая сообщение Reddit, поэтому мне было интересно, что это за сталь, каков ее химический состав, свойства и, конечно же, она хороша для ножей?

Если у вас возникнут такие же вопросы, эта запись в блоге может оказаться полезной. Я собрал полезную информацию, которую вы можете найти внизу, все, что вам нужно сделать, это продолжить чтение.

Я собрал полезную информацию, которую вы можете найти внизу, все, что вам нужно сделать, это продолжить чтение.

Содержание

Что такое сталь EN45?

EN45 представляет собой высокоуглеродистую легированную сталь, обычно используемую для изготовления мечей, листовых рессор для автомобилей, тяжелых пружинных деталей и некоторых ножей по индивидуальному заказу, она очень подходит для закалки и отпуска в масле.

Состав стали EN45

- 0,64% от Углерод : Повышает твердость и износостойкость/коррозионную стойкость, но большое количество снижает прочность.

- 0,4% от Хром : Для прочности на растяжение и сохранения края, а также для повышения коррозионной стойкости и износостойкости.

- 0,1% от Молибден : Повышение обрабатываемости и прочности.

- 0,4% Никель : Повышает прочность.

- 1% от Марганец : Повышает твердость и хрупкость.

- 2,2 % Кремний : Повышает прочность.

- 0,035% от Фосфор : Повышает прочность.

- 0,04% от Сера : Повышает обрабатываемость.

Как видите, сталь EN45 содержит смесь углерода, хрома, марганца и кремния, что делает ее очень прочным пружинным сплавом.

Твердость EN45 (твердость по Роквеллу)

EN45 Твердость 48-50 HRC .

Если вы хотите узнать больше о значении « HRC » или « твердость по Роквеллу », прочитайте этот пост в блоге

Свойства стали EN45 , сталь

EN45 имеет следующие характеристики: EN45 Сохранение кромки: При максимальной твердости 50HRC сталь может обеспечить хорошую твердость и довольно хорошее удержание кромки (не очень).

EN45 Коррозионная стойкость: Не очень хорошая коррозионная стойкость, всего 0,4% хрома.

EN45 Износостойкость: С 0,65% углерода и смесью марганца и кремния эта сталь обладает хорошей износостойкостью.

EN45 Острота: Правило гласит, что чем тверже сталь, тем сложнее ее затачивать , EN45 — это твердая сталь, которую не так-то просто заточить.

EN45 Прочность: Высокая прочность благодаря смеси углерода, хрома, марганца и кремния.

Эквивалент стали EN45

Ближайшей сталью по характеристикам для ножей, в частности, будет сталь 5160, . Обе легированные стали обладают прочностью и износостойкостью, а также обладают нормальным удержанием лезвия.

Подходит ли сталь EN45 для ножей?

В этой статье я мало говорил о «ножах», так как эта сталь не лучший выбор для ножей, но как я уже упоминал ранее, это отличный выбор, если вы хотите выковать меч, высокий уровень Кремний – это то, что нужно мечу, но, эй, не принимайте мои слова как должное, вы также можете спросить профессионалов, части информации, которой я поделился с вами, основаны на опыте других и анализе химического состава, и, наконец, если вы либо нож, либо вентилятор меча, не забывайте всегда хорошо заботиться о своем ремесле (я говорю о смазке и чистке, так что не ленитесь и держите их красивыми и блестящими).

Заключение

В этой статье я мало говорил о «ножах», так как эта сталь не лучший выбор для ножей, но, как я упоминал ранее, это отличный выбор, если вы хотите выковать меч, высокий уровень кремния – это то, что нужно мечу, но, эй, не верьте мне на слово, вы также можете спросить профессионалов, информация, которой я поделился с вами, основана на опыте других и анализе химического состава, и, наконец, если вы будь то нож или веер для меча, не забывайте всегда заботиться о своем ремесле (я говорю о смазке и чистке, так что не ленитесь и держите их красивыми и блестящими).

45 ТЕРМООБРАБОТКА СТАЛИ | Обработанные детали KYLT

由 KYLT Precision CNC Machining

Термическая обработка стали 45, также называемая отпуском стали 45. Сталь

45 представляет собой среднеуглеродистую конструкционную сталь с хорошими свойствами при холодной и горячей обработке, хорошими механическими свойствами, низкой ценой и широкими источниками, поэтому она широко используется при изготовлении зажимных приспособлений или производстве деталей машин. Его самым большим недостатком является низкая прокаливаемость, большой размер поперечного сечения и высокие требования к заготовке, непригодность для использования.

Его самым большим недостатком является низкая прокаливаемость, большой размер поперечного сечения и высокие требования к заготовке, непригодность для использования.

Температура термообработки стали:

Температура закалки стали 45 составляет A3+ (30-50). На практике обычно берется верхний предел. Более высокая температура закалки может увеличить скорость нагрева заготовки, уменьшить окисление поверхности и повысить эффективность работы. Для гомогенизации аустенита заготовки необходимо достаточное время выдержки. Если фактическая нагрузка велика, время выдержки должно быть соответствующим образом увеличено. В противном случае может возникнуть явление недостаточной твердости из-за неравномерного нагрева. Однако, если время выдержки слишком велико, также будут серьезные дефекты, такие как крупные зерна и окислительное обезуглероживание, что повлияет на качество закалки. По нашему мнению, если количество печи больше, чем указано в технологической документации, время нагрева и выдержки следует увеличить на 1/5.

Управление охлаждением стали:

Поскольку сталь 45 имеет низкую прокаливаемость, следует использовать 10% раствор соли с высокой скоростью охлаждения. Заготовка должна быть закалена после попадания воды, но не охлаждена. Если заготовку охлаждать в рассоле, это может привести к растрескиванию заготовки. Это связано с тем, что при охлаждении заготовки примерно до 180°С быстрое превращение аустенита в мартенсит вызывает чрезмерное структурное напряжение. Поэтому, когда закаленная заготовка быстро охлаждается до заданной температуры, следует применять метод медленного охлаждения. Поскольку температуру сточных вод трудно контролировать, ее необходимо эксплуатировать опытным путем. Когда тряска заготовки в воде прекращается, сток охлаждается воздухом (если лучше масляным). Кроме того, заготовка не должна быть статичной при попадании в воду. Он должен двигаться равномерно в соответствии с геометрической формой заготовки. Статическая охлаждающая среда плюс стационарная заготовка приводят к неравномерной твердости и неравномерному напряжению, что приводит к большой деформации и даже растрескиванию заготовки.

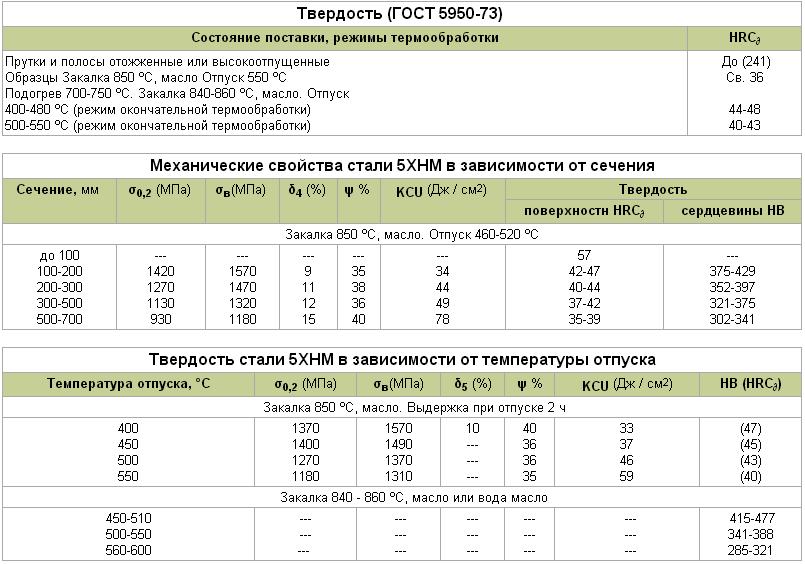

Твердость стали после термической обработки:

Твердость закаленных и отпущенных деталей из стали 45 должна достигать HRC56-59, возможность большого сечения ниже, но не ниже HRC48. В противном случае это означает, что заготовка не была полностью закалена, и в структуре может быть сорбит или даже феррит. Такая структура все еще сохраняется в матрице за счет отпуска, что не может достичь цели закалки и отпуска.

Пресс-форма частьЗакалка стали:

После закалки сталь 45 подвергается отпуску при высокой температуре, температура нагрева обычно составляет 560 ~ 600 ° C, а требования к твердости составляют HRC22 ~ 34. Поскольку целью закалки и отпуска является получение комплексных механических свойств, диапазон твердости относительно широк. Но если чертеж требует твердости, температура отпуска должна быть отрегулирована в соответствии с требованиями чертежа, чтобы обеспечить твердость. Например, некоторые детали осей требуют высокой прочности и высокой твердости, в то время как некоторые шестерни и детали осей со шпоночным пазом требуют фрезерования и интерполяции после закалки и отпуска, поэтому требования к твердости ниже.

Распад

остаточного аустенита происходит по

механизму бейнитной реакции: образуется

смесь кристаллов низкоуглеродистого

мартенсита и дисперсных карбидов. При

температурах около 250 С начинается

превращение карбида в цементит; при

этом когерентность решеток твердого

раствора и карбида нарушается. Если в

закаленной стали было много остаточного

аустенита, то уменьшение плотности при

распаде будет большим, чем ее увеличение,

вследствие выделения углерода из

мартенсита. В этом случае длина

закаленного образца возрастает.

Распад

остаточного аустенита происходит по

механизму бейнитной реакции: образуется

смесь кристаллов низкоуглеродистого

мартенсита и дисперсных карбидов. При

температурах около 250 С начинается

превращение карбида в цементит; при

этом когерентность решеток твердого

раствора и карбида нарушается. Если в

закаленной стали было много остаточного

аустенита, то уменьшение плотности при

распаде будет большим, чем ее увеличение,

вследствие выделения углерода из

мартенсита. В этом случае длина

закаленного образца возрастает. В интервале

температур третьего превращения

цементит имеет форму тонких пластин.

С повышением температуры происходит

коагуляция: кристаллы цементита

укрупняются; при этом форма кристаллов

постепенно приближается к сфероидальной.

Коагуляция и сфероидизация карбидов

происходят с заметной скоростью, начиная

с температур 350-400 С. Скорости этих

процессов увеличиваются при повышении

температуры.

В интервале

температур третьего превращения

цементит имеет форму тонких пластин.

С повышением температуры происходит

коагуляция: кристаллы цементита

укрупняются; при этом форма кристаллов

постепенно приближается к сфероидальной.

Коагуляция и сфероидизация карбидов

происходят с заметной скоростью, начиная

с температур 350-400 С. Скорости этих

процессов увеличиваются при повышении

температуры.