Твердость стали по роквеллу: Твердость HRC ножей по Роквеллу. Твердость стали, шкала

alexxlab | 08.08.2021 | 0 | Разное

Какая должна быть твердость стали у хорошего ножа. Твёрдость ножевой стали – на что ориентироваться при выборе и на что она влияет?

Содержание

- Какая должна быть твердость стали у хорошего ножа. Твёрдость ножевой стали – на что ориентироваться при выборе и на что она влияет?

- Твердость стали по роквеллу таблица. Единицы измерения твердости

- Лучшая сталь для кухонного ножа. Лучшие отечественные ножевые стали

- Лучшая российская сталь для ножа. Стали высокого качества

- Сталь 5160 аналог. Углеродистые стальные сплавы

- Видео как легко проверить твёрдость стали

Какая должна быть твердость стали у хорошего ножа. Твёрдость ножевой стали – на что ориентироваться при выборе и на что она влияет?

Мы уже знаем, какая сталь для ножа лучшая , как правильно резать ножом , чтобы он не затупился раньше времени. Знаем, как правильно хранить ножи и как проверить качество заточки . Но вот про то, как правильно подобрать твёрдость клинка, мы ещё не знаем. Сегодня мы разберёмся с этим вопросом.

Сегодня мы разберёмся с этим вопросом.

Ну и как точить тебя, булат, с твёрдостью 64 HRC в «поле»?

Для начала нужно разобраться, что же такое твёрдость клинка и как определите её значение. Твёрдость – это прочность ножа, чем выше это значение, тем крепче металл. Соответственно нож с высокой твёрдостью будет лучше держать заточку.

Чтобы измерить твёрдость клинка, используют метод Роквелла. Он заключается в том, что в клинок вдавливают маленький и прочный шарик. Судя по глубине его вдавливания определяют твёрдость конкретного металла.

А теперь нужно поговорить о том, какой твёрдостью должен обладать хороший нож. Традиционно считается, что нормальная твёрдость для хорошего ножа должна быть от 55 HRC (метод Роквелла). Но что мы видим сейчас? Никого давно уже не устраивают ножи с такой твёрдостью, все хотят минимум 58 HRC, а то и 62-64 HRC.

Иногда встречаются ножи, имеющие твёрдость 64-65 HRC. Некоторые любители ножей гоняются за такими клинками, обладающими твердостью, сравнимой с твёрдостью свёрл по металлу. Вот только нужны ли такие ножи в повседневной жизни? Подумайте о том, как вы будете их затачивать! Да и нож такой получится узкоспециализированный, им нельзя ничего рубить, так как режущая кромка может выкрошиться.

Вот только нужны ли такие ножи в повседневной жизни? Подумайте о том, как вы будете их затачивать! Да и нож такой получится узкоспециализированный, им нельзя ничего рубить, так как режущая кромка может выкрошиться.

Традиционные якутские ножи редко имели твёрдость более 50 HRC, это сейчас туда ставят клинки из современных легированных сталей

Нормальная твёрдость клинка универсального ножа должна быть около 56-58 HRC, тогда нож и заточку держать будет, и проблем с ней у вас возникать не будет. А если вам нужен серьёзный тесак для рубки, то и такая твёрдость будет излишней. Там вполне хватит 54-55 HRC. Что касается метательных ножей, то их твёрдость может быть даже 50-52 HRC, этого вполне достаточно. Иначе они будут выкрашиваться и обламываться в процессе метания. А с такой низкой твёрдостью максимум, что может с ними случиться – это деформация режущей кромки или острия ножа. Но эта проблема быстро решается при помощи напильника или грубого точильного камня.

Почему же так бывает? Ведь если рассуждать логически, чем твёрже клинок, тем крепче он должен быть! Всё дело в том, что каждый нож имеет такие понятия, как стойкость и твёрдость режущей кромки. Стойкость зависит от множества факторов, таких как закалка, сорт стали, отпуск металла и так далее. Хороший нож вместе с твёрдостью должен обладать такими параметрами, как упругость, пластичность, ударная вязкость.

Стойкость зависит от множества факторов, таких как закалка, сорт стали, отпуск металла и так далее. Хороший нож вместе с твёрдостью должен обладать такими параметрами, как упругость, пластичность, ударная вязкость.

Не проблема закалить металл до 65-67 HRC. Та же «алмазка» легко калиться до этого значения. Вот только нож такой будет не лучше керамического. Малейшая серьёзная нагрузка на режущую кромку – и выкрашивание обеспечено.

Вот к чему приводит рубка клинком с высокой твёрдостью

Так что при выборе ноже не твёрдостью единой нужно руководствоваться, набором или совокупностью качеств конкретного материала, а так же его термической обработкой.

Даже хорошие ножи с твёрдостью 61-63 HRC, которые обладают этим самым набором качеств и стойкие к серьёзным нагрузкам, в некоторых ситуациях могут вас серьёзно подвести. Представьте себе, что вы поехали в ту же тайгу на пару месяцев, взяв с собой такой нож. Он верой и правдой отсудил вам дней 30, но потом затупился в самый неподходящий момент. И как вы его будете точить в походных условиях?

И как вы его будете точить в походных условиях?

То же касается и кухонных ножей. Если ими пользуется женщина, которая не умеет профессионально точить ножи, то твёрдости в максимум 55 HRC ей будет достаточно. Иначе придётся ей срочно искать мужчину, умеющего эти самые ножи точить.

Пишите в комментариях, что вы думаете об идеальном значении твёрдости клинка ножа, и не забывайте подписываться на канал!

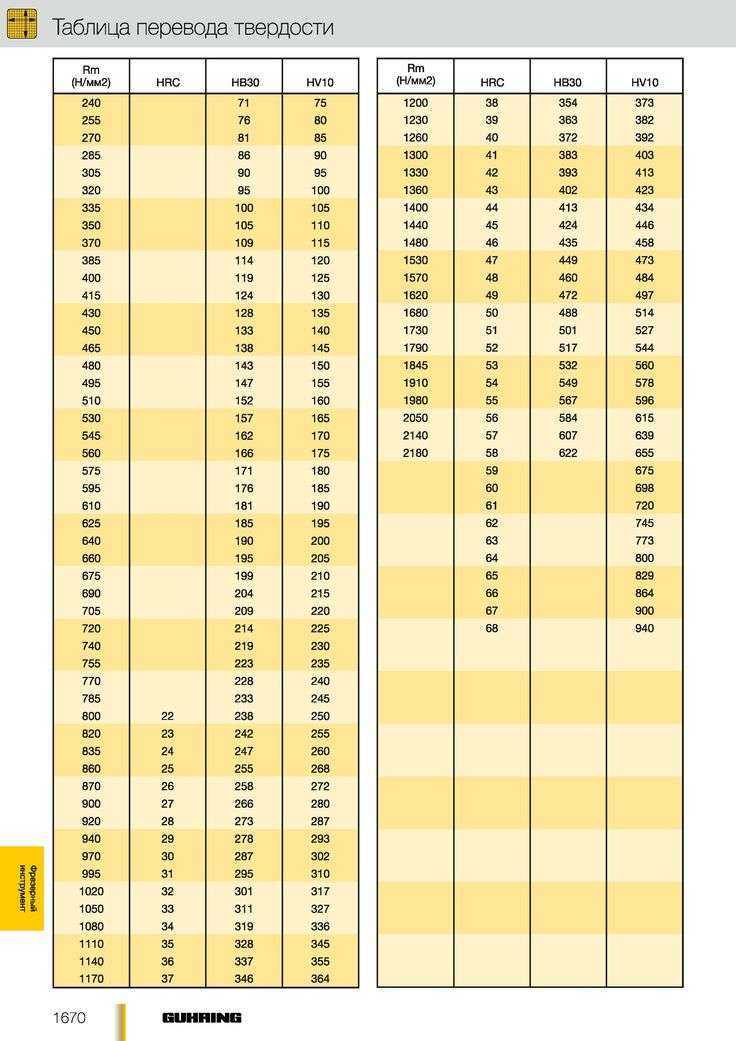

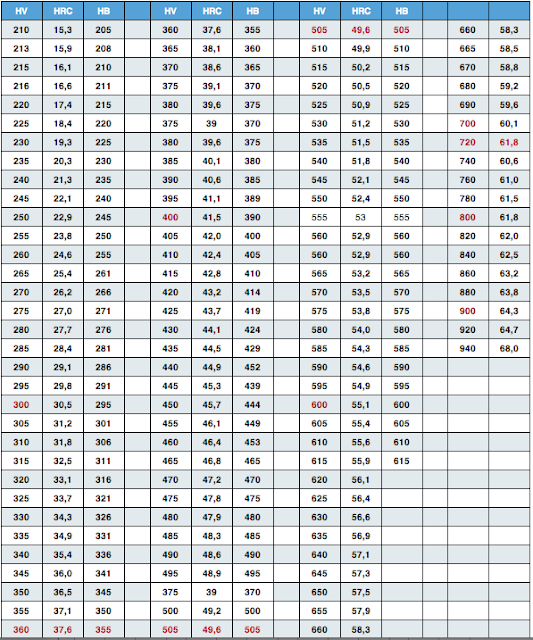

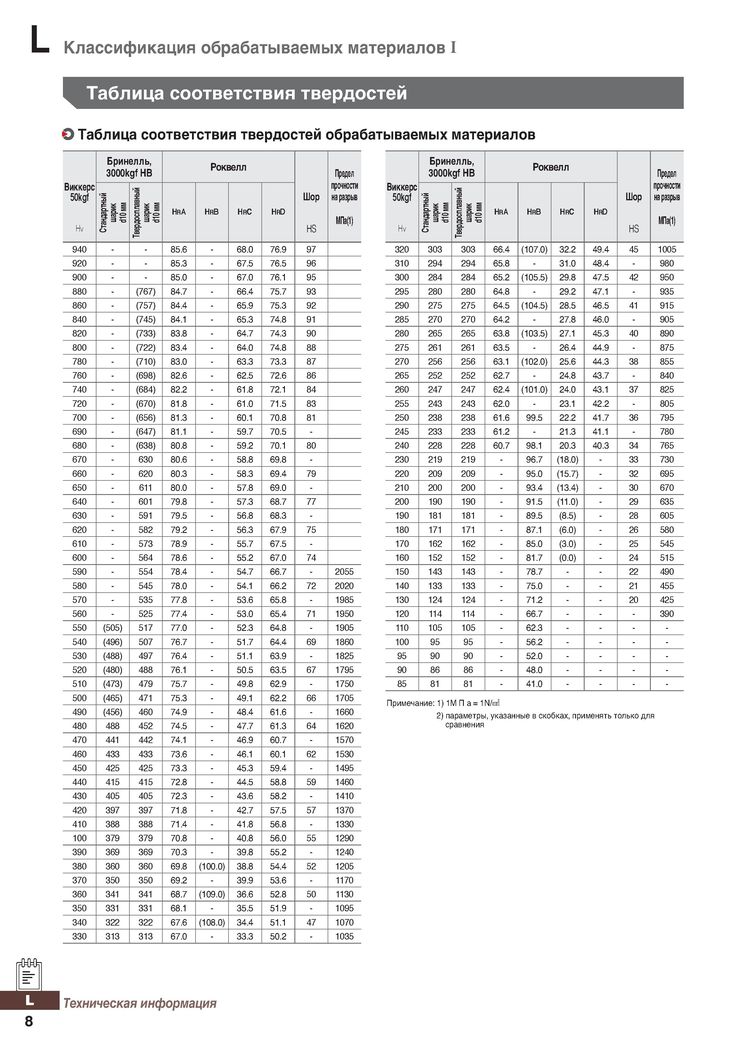

Твердость стали по роквеллу таблица. Единицы измерения твердости

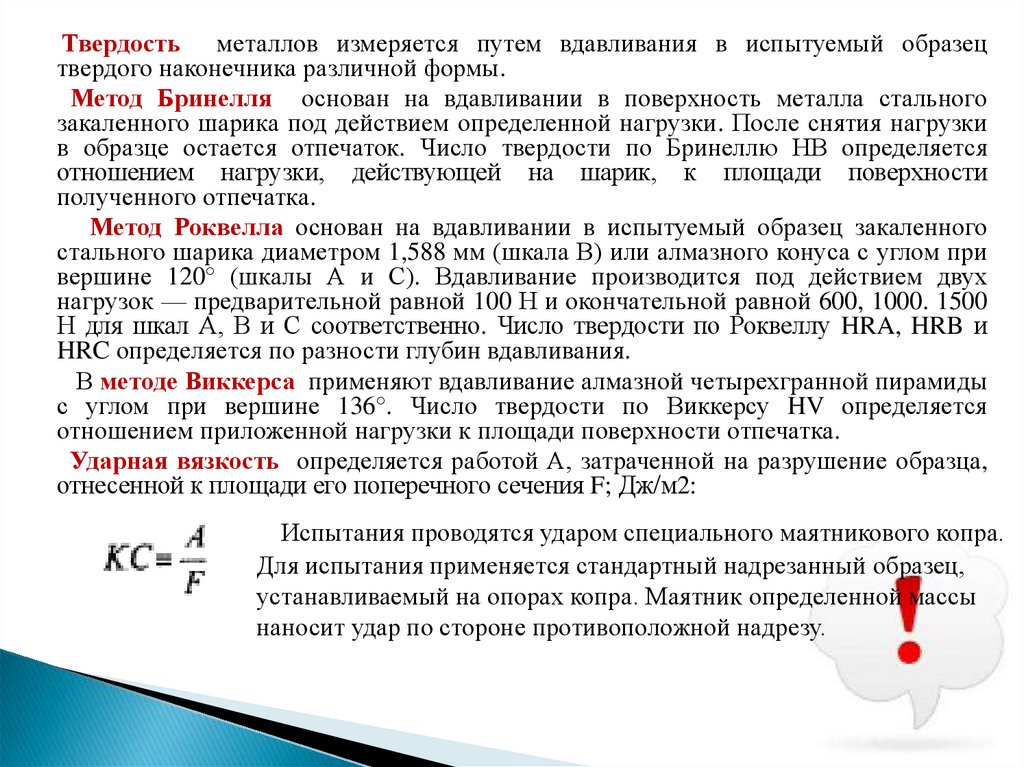

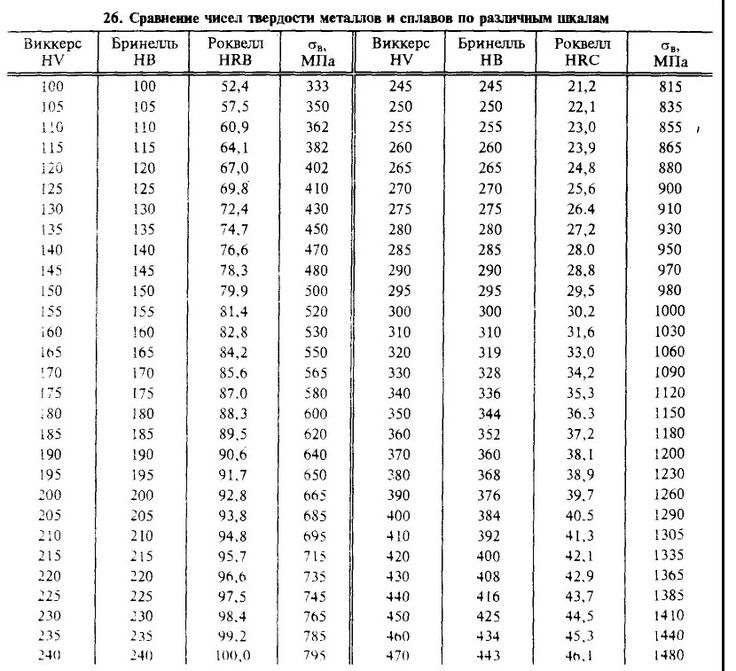

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

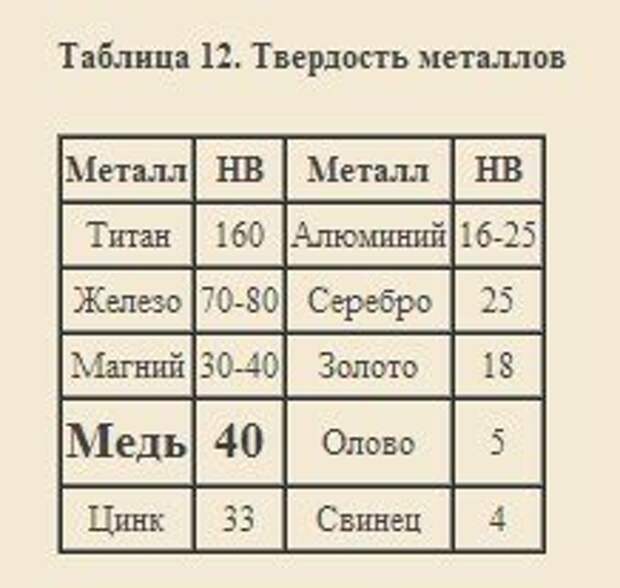

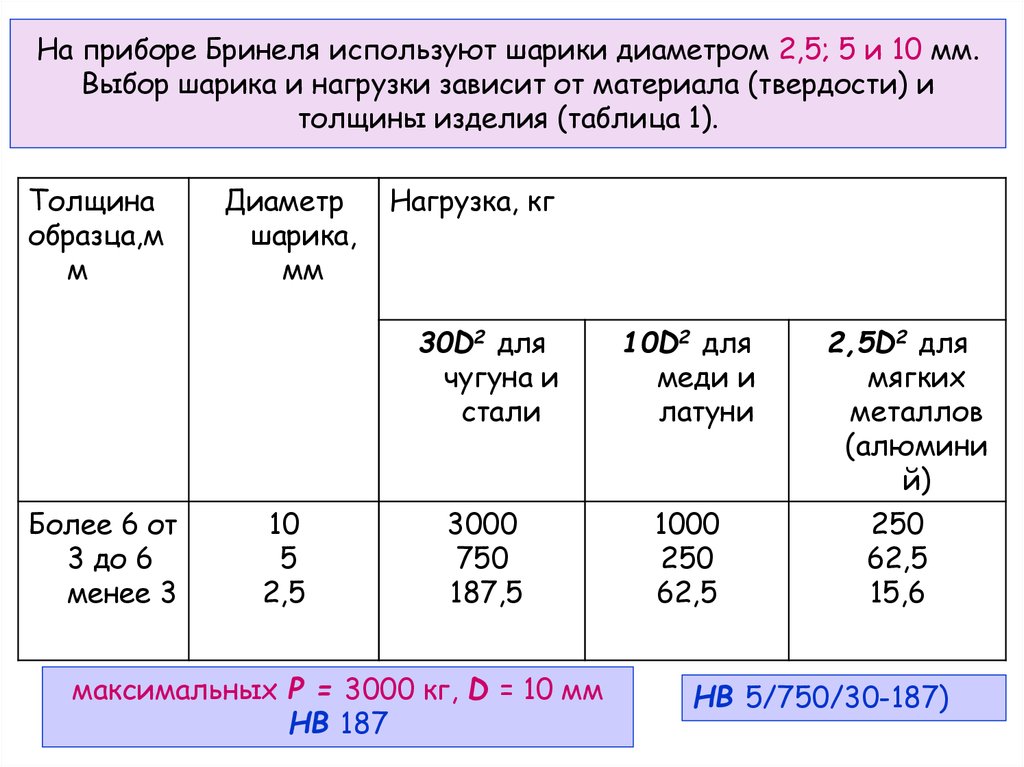

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

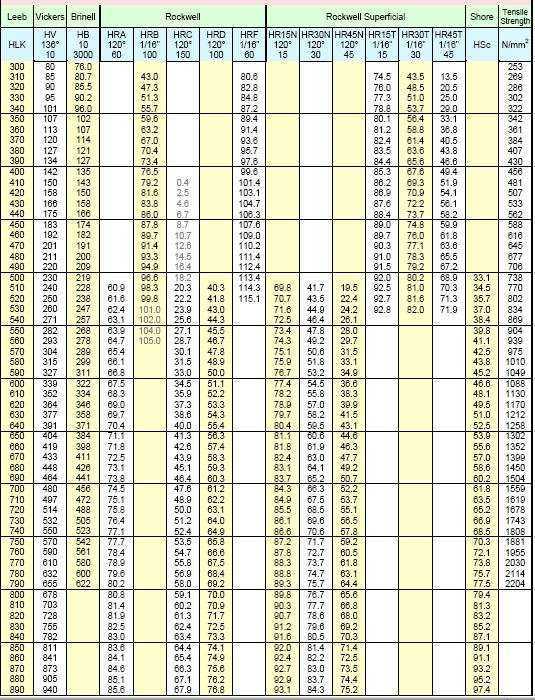

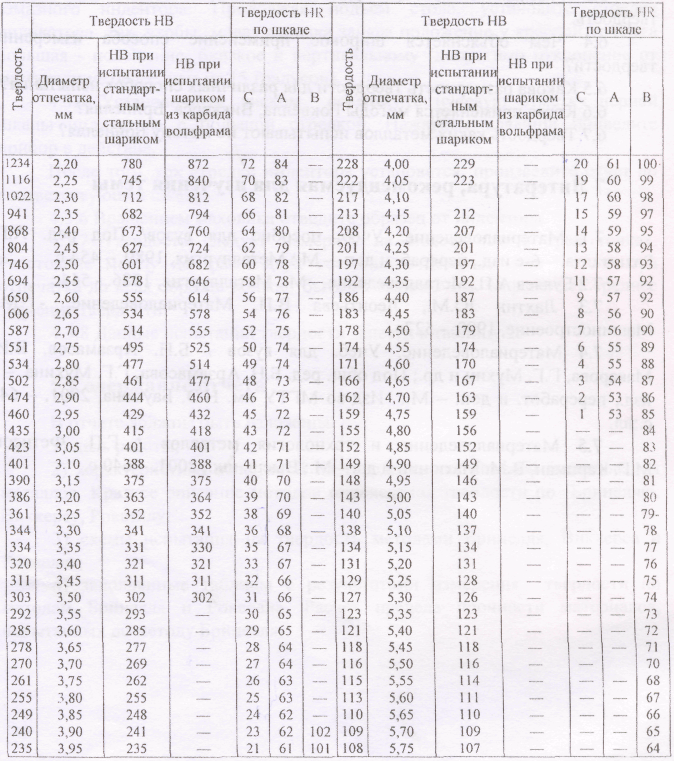

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

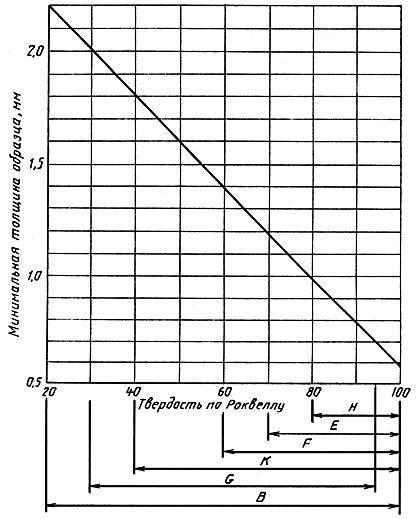

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196— нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Лучшая сталь для кухонного ножа. Лучшие отечественные ножевые стали

В настоящее время существует огромное количество ножевых сталей. Огромным спросом пользуются зарубежные ножевые стали , особенно японские и американские. Но и в России существует большое количество достойных сталей, не уступающих по своим параметрам зарубежным аналогам.

Российские ножи делают как из отечественных, так и из зарубежных сталей

Вот только аналогов порошковых сталей в России не делают, хотя может и делают, только её нет в свободном доступе. Сейчас я расскажу про самые известные ножевые стали российского производства.

Сталь 40Х13

Простая нержавеющая сталь. Она же называется «медицинской», так как из неё часто делают скальпели. Кстати, торговцы самодельными ножами на рынках часто спекулируют этим, говоря, что медицинская сталь самая лучшая. Нет, самая лучшая сталь – это та, что идет на подшипники звездолётов. Из стали 40Х13 чаще всего делают метательные ножи, недорогие кухонники. 40Х13 легко точится и быстро тупится. Самая главная особенность этой стали – высокая стойкость к коррозии.

40Х13 легко точится и быстро тупится. Самая главная особенность этой стали – высокая стойкость к коррозии.

Медицинская сталь – это простая нержавейка марки 40Х13

Сталь 65Х13

Нержавеющая сталь 65Х13 считается самой распространённой отечественной ножевой сталью. Используется для качественных кухонников, недорогих охотничьих и туристических ножей. Так же как и 40Х13 не ржавеет, за что и ценится. Зато тупится не так быстро, хотя точится хорошо.

Сталь 95Х18

Самая лучшая нержавеющая сталь отечественного производства. Вот только нормально оттермичить её могут не все производители. Из 95Х18 делают охотничьи и туристические ножи средней ценовой категории. Материал обладает высокой коррозийной устойчивостью, но бросать нож в раковину или держать в мокрых ножнах не стоит. Неоднократно наблюдал, как после этого на клинках появлялись небольшие рыжие пятна, которые приходилось удалять с помощью наждачной бумаги. Если сравнивать с импортными сталями, то аналогом 95Х18 является сталь 440С.

Охотничьи ножи крупные ножевые предприятия в России чаще всего делают из стали 95Х18

Сталь 65Г

Это та самая знаменитая углеродка. Она же пружинная или рессорная. Из этой стали у нас в России часто делают самодельные ножи или даже мечи. Сталь дешевая и доступная, старых рессор на автобазах хватает. Самым большим минусом этой стали является то, что она ржавеет, причём очень быстро. Зато ножи из неё похожи на старинные, чем и пользуются отечественные реконструкторы.

Кухонных ножей из 65Г не делают, так как сталь сильно ржавеет при контактах с водой. Можно её заворонить или протравить, но любое покрытие со временем истирается.

50Х14МФ

Это любимая сталь российских производителей ножей. Особенно уважают её на «Мелите-К». Разрабатывалась для изготовления медицинских режущих инструментов и качественных кухонных ножей. Как уверяет производитель, совершенно не подвержена коррозии. Был у меня как-то нож из этой стали, так вот она всё-таки коррозирует при длительном контакте с водой. 95Х18 на мой взгляд лучше, хотя это исключительно имхо.

95Х18 на мой взгляд лучше, хотя это исключительно имхо.

9ХС

Сталь 9ХС – отличный выбор

Легированная сталь, которую в России часто используют для производства качественного инструмента. Из неё же делают качественное холодное оружие. Обладает повышенной износостойкостью и способна выдерживать большие нагрузки.

Х12МФ

Отличная инструментальная сталь, чаще других используется российскими ножеделами. Обладает высокой твёрдостью и устойчивостью к нагрузкам. Стоит недорого, и могла бы быть одной из лучших ножевых сталей в соотношении цена/качество, но к сожалению склонна к ржавлению.

ШХ15

Это так называемая подшипниковая сталь. Стоит недорого, ножи из неё получаются с высокой твёрдостью и агрессивным резом, но она тоже сильно склонна к ржавлению.

ХВ5

Это легендарная алмазная сталь. Используется для изготовления режущего инструмента, предназначенного для металлов повышенной твёрдости. Ножи из ХВ5 имеют высокую твёрдость, и по своим режущим качествам является лидером среди инструментальных сталей. Может быть закалена до 70 HRC, только главное не переборщить, иначе ножи будут слишком хрупкими. Ножи из «алмазки» обычно закаливаются до 62-64 HRC.

Может быть закалена до 70 HRC, только главное не переборщить, иначе ножи будут слишком хрупкими. Ножи из «алмазки» обычно закаливаются до 62-64 HRC.

Ножи из алмазной стали можно отличить даже по внешнему виду

Стали У8 и У10

Классические инструментальные стали. Стоят недорого, поэтому часто используются для изготовления ножей частными мастерами. В последние годы вытесняется более современными легированными и инструментальными сталями.

В России существует ещё много сортов сталей, из которых делают ножи, но вышеперечисленные самые популярные. Пишите в комментариях, какие ещё отечественные стали вы знаете! И обязательно подписывайтесь на мой канал!

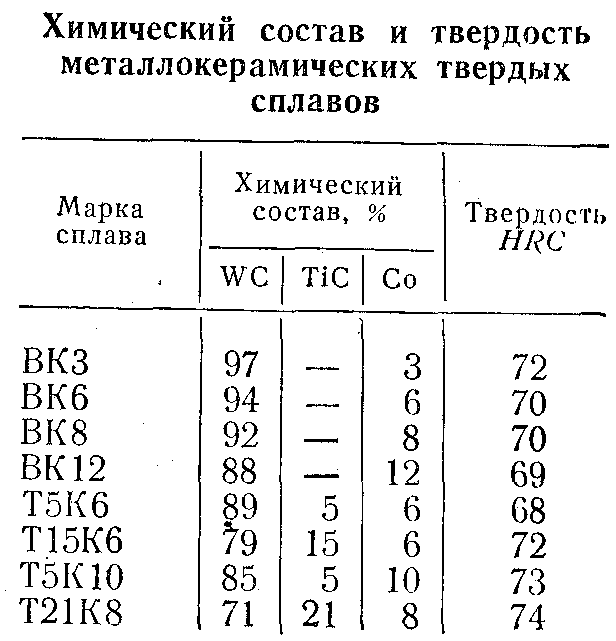

Лучшая российская сталь для ножа. Стали высокого качества

N680 | 17% хрома; 0,2% азота | Прекрасные антикоррозионные возможности. Легко затачивается. Достойно удерживает режущую кромку. Считается доступной модификацией h2, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM. | Подходит для ножей и прочих изделий, часто попадающих в соленую воду. |

h2 | Высокое содержание антикоррозионных компонентов. | Прекрасно сопротивляется коррозии, почти не ржавеет. Но не слишком хорошо держит кромку. | Из такой стали получаются лучшие ножи для плавания под водой. Но для EDC лучше использовать другой материал. |

VG-10 | Содержит увеличивающий прочность ванадий. По содержанию хрома превосходит стали 154CM и ATS-34. | Отличается высокими показателями антикоррозионной устойчивости и прочности. Имеет достаточную прочность. Неплохо сохраняет остроту лезвия, но есть риск выкрашивания, поскольку сталь хрупка. В целом, хороший, а главное, проверенный временем вариант. | Активно применяется брендом Spyderco и другими компаниями, работающими в аналогичном ценовом сегменте. |

D2 | Называется «полунержавеющей», поскольку содержит меньше хрома, чем аналоги, но все равно хорошо сопротивляется коррозии. | По твердости превосходит стали 154CM и ATS-34, хорошо держит кромку. По прочности является уверенным «середнячком», плохо точится. | Подходит для производства высококачественных и не слишком дорогих ножей. |

154CM | В состав входит молибден. Количество хрома значительно меньше, чем у стали 440С. | Считается усовершенствованной версией материала 440С. Обладает столь же выдающейся сопротивляемостью окислению, отличается приличной прочностью. Прекрасно держит кромку. Отлично точится с использованием абразивов. | Широко применяется ведущими производителями, в том числе Benchmade. |

Состав схож с материалом 154CM. | Японский аналог 154CM. Характеризуется высоким качеством. В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку. | Популярная сталь у многих найфмейкеров. |

Аналогом российской стали Х12МФ является марка D-2, которая, содержит примерно 12% хрома, что недостаточно для того, чтобы эффективно справляться с коррозией. Однако из всех углеродистых сталей этот сплав является наиболее коррозионностойким. Хоть D-2 и наименее прочная среди сталей с высоким содержанием углерода, она все же хорошо держит заточку

Однако из всех углеродистых сталей этот сплав является наиболее коррозионностойким. Хоть D-2 и наименее прочная среди сталей с высоким содержанием углерода, она все же хорошо держит заточку

Отечественная марка 95Х5ГМ или A-2, используемая для производства боевых ножей, тверже предыдущей, но уступает в износостойкости. Кроме того, при изготовлении изделий из нее не представляется возможным производить дополнительную закалку и отпуск, поскольку она «самозакаливается» на воздухе. Эту сталь применяют в частности Chris Reeve и Phil Hartsfield.

У8 – замечательно подходит для ковки больших ножей, с повышенными требованиями к прочности. Может эксплуатироваться только в условиях, при которых не возникает нагрев кромки. Содержание углерода – 0,78-0,83%, хрома – не более 0,2%. Низкое содержание хрома обусловливает слабую коррозионную устойчивость. Твердость в пределах 61-63HRC. При правильной осадке можно получить твердость до 67HRC. Ее аналогом является сталь 1095.

Российскими аналогами стали 50 и 60 являются стали 1060 и 1050, которые чаще применяются при производстве мечей. Марки стали, начинающиеся с 10 (1095, 1084, 1070, 1060 и пр.) с уменьшением углерода, количество которого соответствует последним цифрам (95,84…) становятся менее прочными, хуже держат заточку и более вязкие.

Марки стали, начинающиеся с 10 (1095, 1084, 1070, 1060 и пр.) с уменьшением углерода, количество которого соответствует последним цифрам (95,84…) становятся менее прочными, хуже держат заточку и более вязкие.

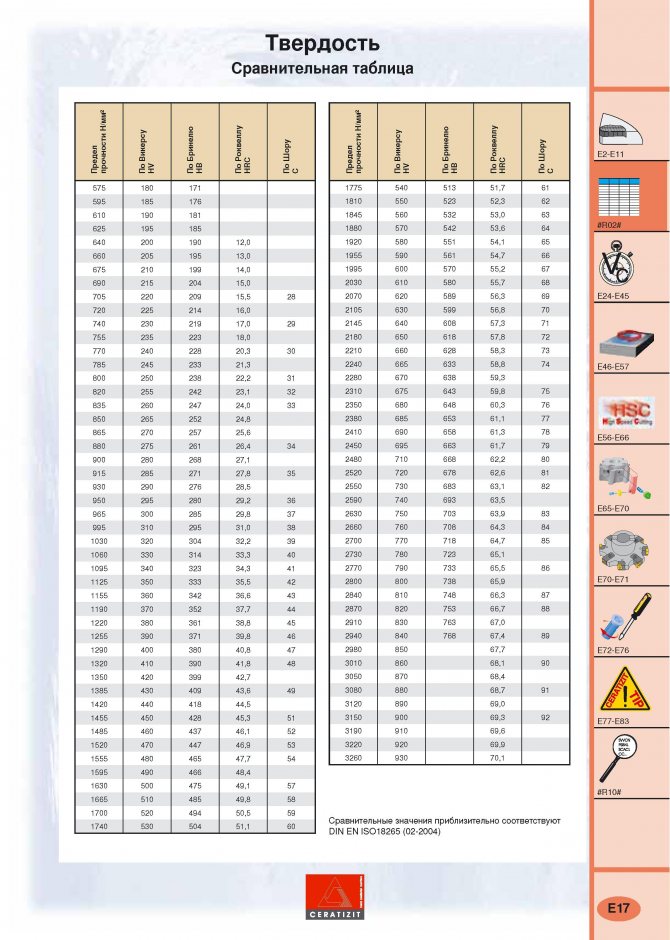

Твердость по шкале Роквелла (Hrc) СПРАВОЧНАЯ

Главная / СПРАВОЧНАЯ / Твердость по шкале Роквелла (Hrc)

| « Назад Одной из наиболее важных характеристик стали, использующейся для изготовления ножей, является твердость, то есть способность стальных изделий сопротивляться деформации под внешним механическим воздействием. Твердость ножевой стали проверяется по методике Роквелла путем вдавливания в нее алмазного или металлического конуса или шарика и измеряется специальным прибором в условных единицах (HRC). Пределы измерения современных приборов составляют от 20 до 67 единиц. Большинство стандартных ножевых лезвий характеризуется твердостью 54-58HRC. Будьте внимательны, и имейте в виду, что если в документах на нож указана твердость, например, в 73 HRC — это, мягко говоря, неправда. Чем больше твердость материала лезвия ножа, тем более бритвенную и долговечную заточку он имеет. Однако с увеличением твердости увеличивается и хрупкость режущей кромки лезвия. Существуют новейшие технологии спекания (агломерации) смеси мелко размолотых составных частей, позволяющие значительно увеличивать твердость сплава, сохраняя основные свойства стали. Например, лезвия ножей из новейшей порошковой стали ZDP-189 производства корпорации Hitachi Metals, достигают значения твердости 64 HRC. Из-за 3-процентного наличия в сплаве углерода (углерод — наиболее важный элемент в стали, он повышает ее прочность, придает металлу хорошую твердость, в обычных сталях его доля обычно составляет от 0,5% до 2,0%) должна бы считаться чугуном, однако в разряд высокоуглеродистой стали отнесена классификаторами благодаря современным порошковым технологиям, которые были применены при производстве ZDP-189. Ножи с высокими значениями твердости требуют более бережной эксплуатации, а также определенных навыков их заточки.

|

Подпишись на нашу рассылку

Большие акции и распродажи только для наших подписчиков

Понимание стали: шкала твердости Роквелла

Вы когда-нибудь задумывались, что означает HRC и как измеряется твердость ножа? Объясняет Ларри Коннелли из KnifeArt.com.

Написано Патриком Маккарти 14 октября 2016 г.

Если вы когда-либо сравнивали и покупали ножи, вы, вероятно, замечали, что существует много терминологии, которую нужно понять. В прошлом мы говорили о шлифовке и профилях лезвия, типах ножевой стали и даже о полной анатомии ножа с фиксированным лезвием. Однако есть еще много того, что мы не рассмотрели. Твердость стали — одна из таких тем, и это чрезвычайно важная концепция, которую стоит усвоить, если вы хотите узнать больше о ножах.

Zero Tolerance 0630 изготовлен из стали S35VN, закаленной примерно до 60 HRC.

Чтобы правильно объяснить твердость стали, мы связались с командой KnifeArt.com. KnifeArt имеет почти 20-летний опыт работы в качестве интернет-магазина ножей и предлагает лезвия, начиная от доступных рабочих лошадок EDC и заканчивая экзотическими нестандартными дизайнами. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами:

«Ножи — чрезвычайно универсальные инструменты, которые при надлежащем уходе и обслуживании могут служить очень долго. Если вы ищете новый высококачественный нож, вы, вероятно, сталкивались с упоминаниями о шкале и оценках твердости по Роквеллу. Но что это за шкала и почему она важна?

Как правило, ножи имеют твердость HRC из X. «HR» обозначает шкалу твердости Роквелла, а «C» представляет часть шкалы C. Шкала Роквелла используется для определения твердости материала, а часть С конкретно относится к стали. Твердость стали определяется термической обработкой лезвия.

Проще говоря, чем выше число, тем тверже сталь. Однако одна сталь не лучше другой только потому, что она тверже. В то время как более твердая сталь обычно держит лезвие дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже разрушиться или треснуть, потому что они слишком твердые!

Оптимальная твердость — это баланс между прочностью и сохранением края.

Сталь с высоким номером по шкале Роквелла будет лучше удерживать режущую кромку, но с меньшей ударной вязкостью. Точно так же сталь с более низким рейтингом твердости по Роквеллу не будет удерживать свою остроту так долго, но будет более прочной. Топоры и лезвия для выживания могут иметь низкий рейтинг HRC, что делает их достаточно прочными, чтобы хорошо функционировать при частом злоупотреблении и тяжелой работе. Складные ножи, как правило, имеют более высокие рейтинги, потому что они должны дольше удерживать острые края и обычно не используются для тяжелых ударов, как топор.

Диаграмма, показывающая значения HRC для различных распространенных ножевых сталей.

Когда вы покупаете новый нож, примите во внимание основную цель, которой будет служить этот нож. Если вы хотите что-то, что будет сохранять остроту лезвия в течение длительного времени без необходимости в экстремальной прочности, ищите нож с более высоким рейтингом Роквелла. Если вам нужен прочный нож, способный выдержать тяжелую работу, но требующий более частой заточки, ищите нож с более низким рейтингом Роквелла. Чаще всего ножи подвергаются термообработке до диапазона твердости по Роквеллу, который уравновешивает потребности в удержании режущей кромки и прочности при нормальном диапазоне использования для этого отдельного ножа».

Чтобы узнать больше о шкале твердости Роквелла и других характеристиках ножей, ознакомьтесь с разделом «Статьи и информация о ножах» на сайте KnifeArt.

Подготовьтесь сейчас:

Раскрытие информации: Эти ссылки являются партнерскими ссылками.

Caribou Media Group получает комиссию от соответствующих покупок. Благодарю вас!

Caribou Media Group получает комиссию от соответствующих покупок. Благодарю вас!

ОСТАВАЙТЕСЬ В БЕЗОПАСНОСТИ: загрузите бесплатную копию

журнала OFFGRID Outbreak IssueВ выпуске 12, Offgrid Magazine внимательно изучил, что вам следует знать в случае вирусной вспышки. Теперь мы предлагаем бесплатную цифровую копию выпуска OffGrid Outbreak при подписке на информационный бюллетень OffGrid по электронной почте. Зарегистрируйтесь и получите бесплатную цифровую копию

Автор: Патрик Маккарти

Похожие теги:

- Лезвия

- Ножи

Что такое твердость по Роквеллу? – Измерительная пластина Шеффилда

Что такое твердость по Роквеллу?

Если вы работаете в сталелитейной промышленности или просто ищете подходящий тип стали для своих инструментов, то вы видели такие цифры, как RC60 или 45HRC. Но что обозначают эти буквы и цифры и почему это важно?

Но что обозначают эти буквы и цифры и почему это важно?

В этой статье обсуждается, что подразумевается под твердостью по Роквеллу, связанный с этим процесс измерения, как понимать шкалу Роквелла и ее применение для определения материалов, подходящих для их предполагаемой цели.

Что такое твердость?

Прежде чем углубляться в особенности твердости по Роквеллу, мы должны сначала понять, что подразумевается под термином «твердость». Твердость является одной из многих характеристик, используемых для определения общей долговечности и абразивной стойкости материала. Это физическое свойство, определяемое как способность выдерживать вдавливание поверхности или локальную пластическую деформацию. Вообще говоря, это мера сопротивления металла истиранию, царапинам и вмятинам.

Почему мы измеряем твердость?

Твердость является важным свойством для измерения, поскольку она является показателем долговечности; чем выше значение твердости материала, тем более он устойчив к износу. Применение испытаний на твердость к стали или любому другому материалу позволяет определить, является ли эта среда наиболее подходящей для предполагаемого применения. Например, если вам нужен ковкий металл для изготовления посуды, вы бы не выбрали металл с самым высоким значением твердости, так как он будет хрупким и с ним будет сложно работать.

Применение испытаний на твердость к стали или любому другому материалу позволяет определить, является ли эта среда наиболее подходящей для предполагаемого применения. Например, если вам нужен ковкий металл для изготовления посуды, вы бы не выбрали металл с самым высоким значением твердости, так как он будет хрупким и с ним будет сложно работать.

В целом, твердость является важным фактором, который необходимо учитывать при выборе наиболее подходящих материалов для конкретной цели. Чтобы определить значение твердости, вы можете выполнить несколько тестов, включая тест на твердость по Роквеллу, тест на твердость по Бринелю, микротвердость, Кнуп, Виккерс и поверхностный тест по Роквеллу. Однако в этой статье мы сосредоточимся исключительно на тесте на твердость по Роквеллу.

Что такое твердость по Роквеллу?

Твердость по Роквеллу — это серия испытаний на вдавливание, используемых для создания стандартизированной шкалы твердости, известной как шкала Роквелла. Метод испытаний Роквелла широко используется, поскольку он очень универсален и относительно прост по сравнению с другими методами испытаний. Его часто предпочитают с коммерческой точки зрения из-за скорости и надежности испытаний, а также из-за неразрушающего контроля. Материалы можно многократно тестировать без повреждений, что выгодно для термообработанных материалов; например, для этого часто требуется несколько тестов до, во время и после лечения. Другие методы испытаний могут привести к повреждению испытуемого материала.

Метод испытаний Роквелла широко используется, поскольку он очень универсален и относительно прост по сравнению с другими методами испытаний. Его часто предпочитают с коммерческой точки зрения из-за скорости и надежности испытаний, а также из-за неразрушающего контроля. Материалы можно многократно тестировать без повреждений, что выгодно для термообработанных материалов; например, для этого часто требуется несколько тестов до, во время и после лечения. Другие методы испытаний могут привести к повреждению испытуемого материала.

Как измерить твердость по Роквеллу?

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу включает в себя механическую операцию, при которой инструмент для вдавливания, сделанный из алмаза, помещается на испытуемого. Затем прикладывают предварительное усилие и измеряют глубину вдавливания. Затем добавляется общая силовая нагрузка и снова измеряется глубина вдавливания. Затем общая силовая нагрузка снимается, так что остается действовать только предварительная сила. Разница между глубиной проникновения до и после приложения общей силы затем используется для расчета числа твердости по Роквеллу. Число твердости по Роквеллу рассчитывается по уравнению:

Разница между глубиной проникновения до и после приложения общей силы затем используется для расчета числа твердости по Роквеллу. Число твердости по Роквеллу рассчитывается по уравнению:

100 – (H/0,002) = число твердости по Роквеллу

Где H = глубина вмятины в мм.

Для краткой демонстрации теста на твердость по Роквеллу посмотрите видео ниже.

Как работает шкала Роквелла?

При использовании метода определения твердости по методу Роквелла можно использовать несколько шкал. Какой масштаб использовать, зависит от типа используемого индентора и применяемой нагрузки. Например, шкала Роквелла C использует индентор в форме алмазного конуса, а шкала B использует индентор в форме шара с более легкой нагрузкой. Шкалы сокращены до HRB, что означает твердость по Роквеллу B, и то же самое для шкалы C (HRC). Иногда это дополнительно сокращается до буквы R, за которой следует буква шкалы (RC).

Шкалы сокращены до HRB, что означает твердость по Роквеллу B, и то же самое для шкалы C (HRC). Иногда это дополнительно сокращается до буквы R, за которой следует буква шкалы (RC).

Общее правило заключается в том, что чем выше число, тем тверже материал, однако важно помнить, что показатели твердости относятся к шкале, используемой при их тестировании. Для демонстрации, мягкая сталь может иметь твердость 70 HRB, а твердая сталь может иметь значение твердости 64 HRC.

Определить правильную шкалу для тестируемого материала может быть сложно, но, как правило, чем мягче материал, тем легче должна быть нагрузка. То же самое касается толщины; если у вас есть тонкий материал для тестирования, вы не хотите выбирать весы с большим индентором и большой нагрузкой, так как это повредит испытуемый образец. Как правило, если вы измеряете закаленную сталь, вы должны применять шкалу Роквелла C. В идеале вы должны использовать шкалу Роквелла E или F для более мягких материалов, так как они имеют гораздо более легкие нагрузки.

| Scale | Indentor | Total Load (kg) | Typical Application |

| A | Diamond cone | 60 | Thin steel, shallow depth case hardened сталь, твердые сплавы |

| B | Стальной шарик 1,588 мм | 100 | Медные сплавы, мягкие стали, алюминиевые сплавы, ковкий чугун |

| C | Diamond cone | 150 | Steel, hard cast iron, malleable iron, high depth case hardened steel |

| D | Diamond cone | 100 | Thin steel, medium depth case hardened steel |

| E | Стальной шарик 3,175 мм | 100 | Чугун, сплавы алюминия и магния, подшипниковые металлы |

| F | Стальной шарик 1,5898 мм 44 440141 Annealed copper alloys, thin soft sheet metals | ||

| G | 1. 588mm steel ball 588mm steel ball | 150 | Phosphor bronze, beryllium copper, malleable iron |

| H | 3.175mm steel ball | 60 | Aluminium |

| K | Стальной шарик 3,175 мм | 150 | Мягкие материалы подшипников |

История твердости по Роквеллу3 6 8009

9 Кто изобрел тест на твердость по Роквеллу?

В 1914 году Хью М. Роквелл и Стэнли П. Роквелл (на удивление не связанные друг с другом!) осознали необходимость быстрого и эффективного теста для измерения прочности материалов. Работая вместе на заводе по производству шарикоподшипников в Коннектикуте, они поняли, что им необходимо найти стандартизированный метод измерения воздействия термической обработки на их стальные подшипники.

Пара изобретателей приступила к созданию метода неразрушающего контроля, который был бы экономичным и простым в реализации, и именно это они и сделали. Спустя более 100 лет испытание на твердость по Роквеллу, возможно, является наиболее известным методом испытаний, используемым сегодня и останется таковым еще долгие годы.

Спустя более 100 лет испытание на твердость по Роквеллу, возможно, является наиболее известным методом испытаний, используемым сегодня и останется таковым еще долгие годы.

Альтернативные способы измерения твердости

Хотя метод Роквелла является наиболее широко используемым методом определения твердости, он не является единственным методом определения твердости.

Бриннель

Метод Бриннеля был разработан в 1900 году шведским инженером Йоханом Августом Бриннелем. Подход Бринеля также включает вдавливание материала и использование этой цифры для определения общего значения твердости. Однако вместо маленького алмаза в качестве индентора используется стальной шарик; в результате большая вмятина приводит к повреждению образца для испытаний, который больше не подходит для цели. Возможно, это был первый стандартизированный пример определения твердости, но изобретение метода Роквелла означало, что критерий Бринеля больше не был самым эффективным способом измерения твердости материала.

Виккерс

Тест на твердость по Виккерсу был разработан в 1921 году Робертом Л. Смитом и Джорджем Э. Сандландом. Они намеревались создать более простую версию теста Роквелла, но в то же время следовали тому же общему методу отступов. В отличие от метода Роквелла, в тесте Виккерса используются универсальные инденторы и применяется более длительное давление. Хотя тест Виккерса можно применять к более широкому кругу материалов, чем метод Роквелла, это не самый распространенный метод определения твердости. Это связано с тем, что для получения данных требуется много времени, процесс индентирования повреждает испытуемый материал, а оборудование, необходимое для испытаний, является дорогостоящим.

Типы стали и твердость

Значения твердости инструментальной стали

Мы являемся поставщиками инструментальной стали в Великобритании и во всем мире. Наши инструментальные стали производятся в тщательно контролируемых условиях, чтобы гарантировать результаты высочайшего качества. В таблице ниже показаны марки инструментальной стали, которые мы поставляем, с их значениями твердости по Роквеллу и областями применения.

В таблице ниже показаны марки инструментальной стали, которые мы поставляем, с их значениями твердости по Роквеллу и областями применения.

| Тип стали | Твердость (макс.) |

| O1 | 65 HRC |

| W1 | 68 HRC |

| A2 | 62 HRC |

| D2 | 63 HRC |

| S7 | 58 HRC |

| M2 | 65 HRC |

| h23 | 54 HRC |

| V44 | 42-46 HRC |

| A8 | 60 HRC |

| 1018 | 13 HRC |

| O6 | 65 HRC |

| 4142 | 30 HRC |

| 1144 | 22 HRC |

View our helpful guide on how to choose the correct tool steel, or if Если вы все еще не уверены, свяжитесь с нашей дружной командой экспертов, которые с радостью ответят на ваши вопросы и помогут подобрать нужную марку инструментальной стали для предполагаемого использования.

Твердомер Роквелла (см. изображения), машина для определения относительной глубины проникновения, был изобретен уроженцами штата Коннектикут Хью М. Роквеллом.

Твердомер Роквелла (см. изображения), машина для определения относительной глубины проникновения, был изобретен уроженцами штата Коннектикут Хью М. Роквеллом.

Caribou Media Group получает комиссию от соответствующих покупок. Благодарю вас!

Caribou Media Group получает комиссию от соответствующих покупок. Благодарю вас!