Твердость твердого сплава: Твердые сплавы. Классификация, свойства, применение, химический состав, марки

alexxlab | 07.01.2023 | 0 | Разное

Твердость сплавов – Технарь

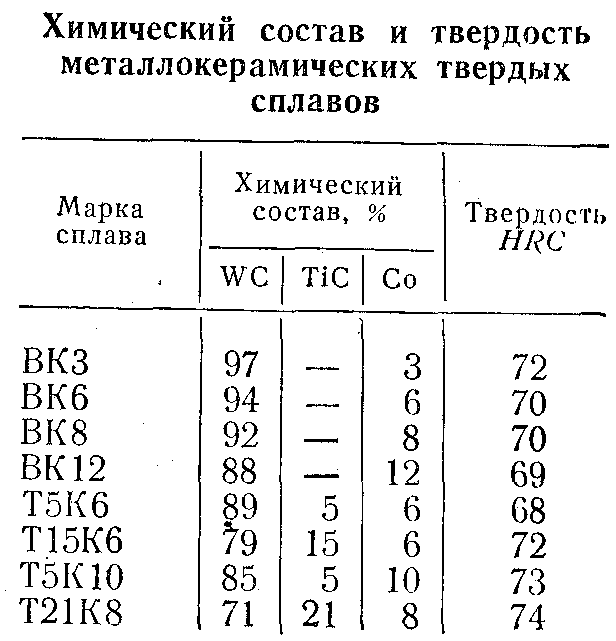

Одним из основных свойств твердых сплавов является их высокая твердость. Она колеблется в пределах 88- 90 HRA, тогда как твердость закаленной быстрорежущей стали равна 80-83 HRA. Такая высокая твердость позволяет обрабатывать твердыми сплавами отбеленный чугун, закаленную сталь, стекло, мрамор и другие очень твердые материалы.

Твердость сплава зависит от содержания в нем кобальта. Чем больше кобальта, тем ниже твердость сплава. Так, сплав ВК6 менее твердый, чем сплав ВКЗ.

Карбиды титана имеют более высокую твердость, чем карбиды вольфрама, поэтому сплавы группы ТК тверже сплавов группы В, К при одном и том же количественном содержании кобальта. Например, сплав Т14К8 обладает большей твердостью, чем сплав ВК8.

Твердые сплавы отличаются от других инструментальных материалов также высокой износоустойчивостью, т. е. сопротивлением, оказываемым истирающему действию стружки и поверхности резания, при этом сплавы группы ТК более износоустойчивы, чем сплавы группы В К.

Твердые сплавы обладают также высокой теплостойкостью — они сохраняют режущие свойства при нагреве до температуры 900-1000° С. И в этом случае сплавы группы ТК оказываются более теплостойкими, чем группы ВК.

С уменьшением в сплаве содержания карбида титана теплостойкость твердого сплава понижается. Так, сплав Т5КЮ менее теплостойкий, чем Т15К6.

Недостатки твердого сплава

Основным недостатком твердых сплавов является их большая хрупкость, которая уменьшается при увеличении содержания кобальта. Например, сплав Т15К6 более хрупкий, чем Т5К10. В связи с этим сплавы с большим содержанием кобальта применяются при черновой обработке. Низкокобальтовые сплавы используются при чистовой обработке; они обладают большей теплостойкостью и, следовательно, допускают большую скорость резания.

При равном содержании кобальта сплавы группы ВК более вязкие, чем группы ТК. Так, сплав ВКб более вязкий, чем TI5K6. Именно поэтому сплавы ВК применяются при обработке чугунов и других хрупких материалов, при резании которых отделяется стружка надлома, характеризующаяся тем, что центр ее давления на переднюю поверхность резца находится в непосредственной близости от режущей кромки, а это нередко приводит к ее выкрашиванию. Если в таком случае использовать сплав группы ТК, то стойкость инструмента будет еще меньшей. Обладающие большей износоустойчивостью сплавы ТК целесообразнее применять при обработке сталей и других вязких материалов, при резании которых отделяется сливная стружка, активно истирающая переднюю поверхность резца.

Если в таком случае использовать сплав группы ТК, то стойкость инструмента будет еще меньшей. Обладающие большей износоустойчивостью сплавы ТК целесообразнее применять при обработке сталей и других вязких материалов, при резании которых отделяется сливная стружка, активно истирающая переднюю поверхность резца.

Строгание обычно осуществляют инструментом, оснащенным твердым сплавом наиболее прочных марок — ВК8 и Т5К10, которые лучше других противостоят выкрашиванию под влиянием ударной нагрузки.

При чистовом строгании применяют и сплавы с меньшим содержанием кобальта — ВК6 и Т15К6.

Припаиваемые твердосплавные пластинки

Твердые сплавы выпускаются в виде пластинок разнообразных форм и размеров. Эти пластинки припаиваются к стержням — державкам резцов из конструкционных сталей либо же крепятся к ним механическим способом.

Как показала практика применения твердых сплавов, при строгании наблюдается выкрашивание режущих кромок резцов даже при правильном выборе геометрии их заточки и режимов резания, при этом выкрашивание появляется не при рабочем ходе в результате ударного действия в процессе резания, а при обратном, когда задняя поверхность резца скользит по обработанной поверхности детали.

В целях устранения этого недостатка применяют специальные приспособления, автоматически поднимающие резец при обратном ходе.

Метки: ВК6ВК8конструкционных сталейНедостатки твердого сплаваНизкокобальтовые сплавырезецрезцысплавТ15К6Т5К10твердость сплавовТвердые сплавы

4. Твердые сплавы

Красностойкость твердых сплавов составляет 800° – 1000°С (рис. 1). Поэтому твердосплавными инструментами можно работать с большими скоростями, чем инструментами, изготовленными из быстрорежущих сталей.

В

настоящее время для скоростного резания

металлов применяют инструменты,

оснащенные твердыми сплавами (резцы,

сверла, фрезы, зенкеры, развертки).

Твердые сплавы получают методом

порошковой металлургии. Порошки

карбидов вольфрама и титана смешивают

с порошком кобальта, который применяется

в качестве связки, прессуют в пластинки,

размеры и форма которых установлена

ГОСТом, затем спекают при температуре

1500° – 2000° С. В результате получают изделия,

состоящие из карбидных частиц,

связанных кобальтом. При этом изделие

содержит до 5% пор от общего объема.

При этом изделие

содержит до 5% пор от общего объема.

Твердые сплавы имеют высокую твердость 87-90 НRА, что обусловлено присутствием большого количества карбидов (90 – 95%). Поэтому они не подвергаются термической обработке. Пластинки из твердого сплава припаивают или крепят при помощи болтов к державке, изготовленной из конструкционной или инструментальной стали. Так изготавливают в настоящее время резцы, сверла, фрезы и другие металлорежущие инструменты.

Рис. 1. Твердость инструментальных материалов в нагретом состоянии: 1- твердый сплав; 2 – быстрорежущая сталь; 3 – углеродистая сталь

Твердые сплавы обладают повышенной хрупкостью и небольшой прочностью при растяжении. При работе с ударами и толчками твердый сплав выкрашивается, и стойкость его снижается.

По

структуре современные твердые сплавы

подразделяются на 3 группы. В таблице

4 приведены составы некоторых стандартных

твердых сплавов.

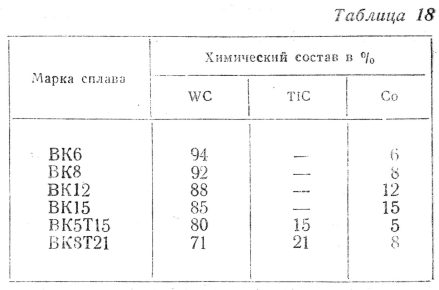

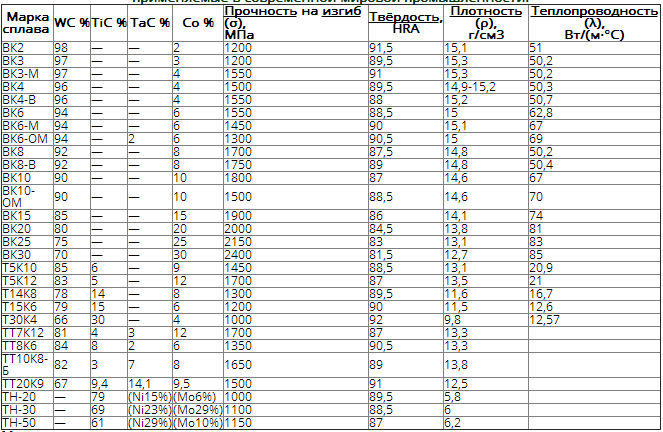

К первой группе относятся однокарбидные твердые сплавы, состоящие из карбида вольфрама и кобальта. Расшифровываются марки этой группы так. Сплав ВК2 содержит 2% кобальта и 98% карбида вольфрама, ВК6 – 6% кобальта и 94% карбида вольфрама и так далее. Чем больше в сплаве кобальта, тем меньше его твердость, и размягчается он при более низкой температуре, а, следовательно, им можно работать с меньшими скоростями.

Микроструктура сплавов группы ВК показана на рис. 2,а и представляет собой светлые угловатые зерна карбида вольфрама, темные участки – поры и кобальтовая связка.

Ко второй группе относятся двухкарбидные сплавы группы ВТК. Сплав Т5К10 – 5% карбида титана, 10% кобальта Co и 85% карбида вольфрама WС. На микрофотографии (рис.2,б) темные участки – карбид титана, светлые – карбид вольфрама.

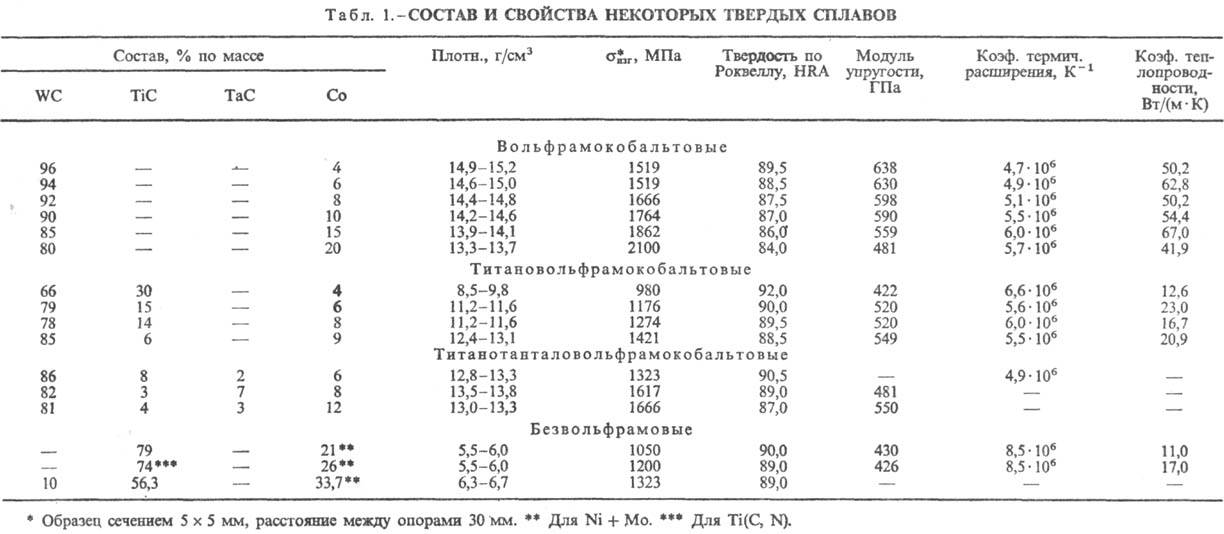

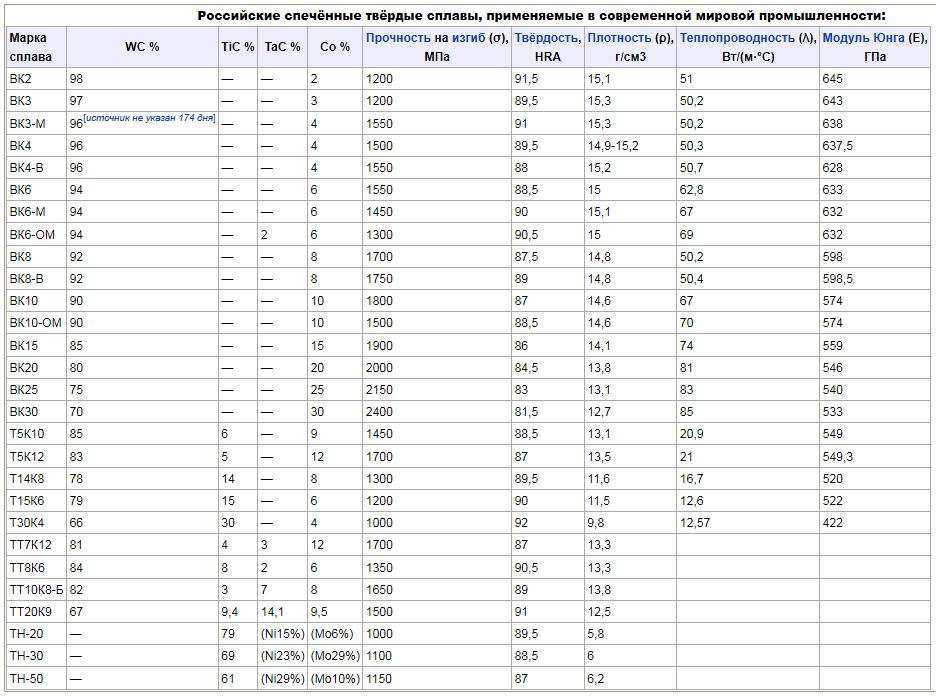

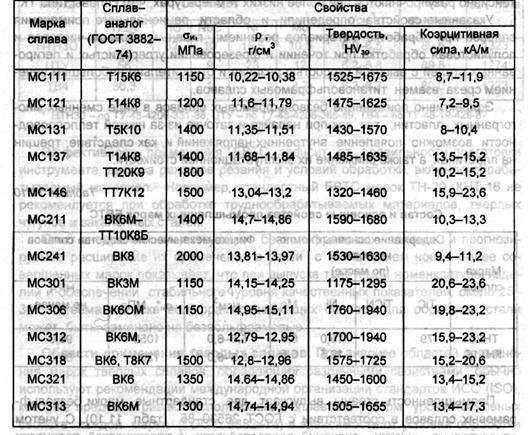

Таблица 4

Состав и свойства некоторых твердых сплавов

Группа сплавов | Марка сплавов | Состав | Сопротивление изгибу,МПа | Плотность, г/см3 | Твердоcть НRА | ||

WС | ТiС | Co | |||||

ВК | ВК2 ВКЗ ВК6 ВК8 | 98 9794 92 | – – – – | 2 3 6 8 | 1000 1000 1200 1300 | 15,0-15,4 14,9-15,3 14,6-15,0 14,4-14,3 | 90 89 88 87 |

ВТК | Т5К10 Т14К8 Т15К6 | 78 79 | 5 14 15 | 0 8 6 | 1150 1150 1100 | 12,3-13,2 11,2-12,0 10,0-11,7 | 88 89 90 |

ТК | ТЗОК6 Т60К6 | 64 34 | 30 60 | 6 6 | 900 750 | 9,5-9,8 6,5-7,0 | 92 90 |

К

третьей группе относятся однокарбидные

сплавы, состоящие из карбида (TiW)С

группа TK. Например, сплавы Т30К4, Т60К4. При таком

количестве карбида титана в шихте (30 и

60%) в нем растворяется весь вольфрам.

Структура сплавов этой группы состоит

из округлых зерен карбида (TiW)С

(рис.2, в).

Например, сплавы Т30К4, Т60К4. При таком

количестве карбида титана в шихте (30 и

60%) в нем растворяется весь вольфрам.

Структура сплавов этой группы состоит

из округлых зерен карбида (TiW)С

(рис.2, в).

Карбид титана имеет более высокую твердость и хрупкость по сравнению с карбидом вольфрама. Поэтому при обработке стали лучше использовать сплавы группы ВТК, для обработки хрупких материалов (например, чугуна) – сплавы группы ВК.

Сплавы группы ТК применяются при обработке горных пород.

Порядок выполнения работы

1. Ознакомиться с теоретическим материалом.

2. Исследовать микроструктуру инструментальных материалов по имеющимся микрошлифам и микрофотографиям.

3. Измерить твердость полученных образцов.

4.

Написать отчет по работе, представив в

нем микроструктуры, свойства, термическую

обработку, области применения исследуемых

образцов.

а б в

Рис.2. Микроструктура твердых сплавов: а– ВК,б– ВТК,в– ТК

Контрольные вопросы

1. Какие инструментальные материалы применяются для изготовления

резцов?2. Приведите 2-3 марки быстрорежущих сталей и расшифруйте их.

3. Какие группы твердых сплавов Вы знаете?

4. Приведите из каждой известной Вам групп твердых сплавов 2-3 марки, расшифруйте их.

5. Что такое теплостойкость (красностойкость) и ее влияние на скорость резания?

6. Почему красностойкость твердых сплавов выше, чем быстрорежущих сталей?

7. Каково назначение кобальта в твердых сплавах?

8. Какие марки углеродистых инструментальных сталей вы знаете, и какие инструменты изготавливают из них?

9. В чем преимущества использования

легированных инструментальных сталей

для изготовления инструмента по сравнению

с углеродистыми сталями?

В чем преимущества использования

легированных инструментальных сталей

для изготовления инструмента по сравнению

с углеродистыми сталями?

ЛАБОРАТОРНАЯ РАБОТА № 7

Карбид против стали

Компания Hyperion Materials & Technologies имеет более чем 60-летний опыт разработки, производства и применения изнашиваемых компонентов из цементированного карбида (изнашиваемых деталей). Цементированный карбид — один из самых успешных когда-либо производимых композиционных конструкционных материалов с уникальным сочетанием прочности, твердости и ударной вязкости, которое удовлетворяет самым требовательным требованиям к износостойкости.

Твердый сплав — универсальный материал

Ключевой особенностью цементированного карбида является возможность варьировать его состав таким образом, чтобы полученные физические и химические свойства обеспечивали максимальную устойчивость к износу, деформации, разрушению, коррозии и окислению. Кроме того, большое разнообразие форм и размеров, которые могут быть получены с использованием современной порошковой металлургии, открывает огромные возможности для разработки экономически эффективных решений многих проблем износа и выхода из строя компонентов, с которыми сталкиваются как в инженерных, так и в бытовых условиях.

Кроме того, большое разнообразие форм и размеров, которые могут быть получены с использованием современной порошковой металлургии, открывает огромные возможности для разработки экономически эффективных решений многих проблем износа и выхода из строя компонентов, с которыми сталкиваются как в инженерных, так и в бытовых условиях.

Твердые сплавы Hyperion и их свойства можно настроить путем изменения содержания связующего и карбида вольфрама для достижения максимальной стойкости к износу, разрушению, нагреву, коррозии и окислению.

Hyperion является мировым лидером в производстве твердых сплавов. Привлекая нас на ранних этапах разработки, мы можем помочь вам выбрать лучший материал для вашего приложения и оптимизировать конструкцию вашего компонента, чтобы улучшить вес, эффективность и стоимость.

| Плотность (г/см 3 ) | Твердость (HV30) {HRA} | Прочность на сжатие (МПа) | Вязкость разрушения K IC (МН/м 3/2 ) | Стойкость к истиранию (b) (мм 3 ) | Модуль Юнга (ГПа) | Тепловое расширение (10 -6 /°C) | |

| Твердый сплав | 13 – 15,5 (а) | 900 – 2200 {83,5–94} | 3000 – 8000 | 7 – 25 | 1 – 120 | 430 – 690 | 4,8 – 6 |

| Среднеуглеродистая сталь (AISI 1045) | 7,8 – 7,9 | 170 – 200 {преобразованный} | 585 – 600 | 12 – 90 | – | 206 | 11 – 15 |

(a) Марка карбонитрида титана имеет плотность от 5 до 6 г/см 3 .

(b) Потеря объема в мм 3 в соответствии с ASTM B611 Износостойкость при истирании Fargo. Мокрый в жиже.

Ваш торговый представитель Hyperion может поделиться своим опытом в выборе твердосплавных и изнашиваемых деталей, наиболее подходящих для решения ваших задач.

Знаете ли вы, что с помощью Hyperion можно перерабатывать свой цементированный карбид? Посетите нашу страницу по переработке или свяжитесь с нами для получения подробной информации.

Получить цитату

Получить больше информации

Свойства карбида вольфрама

Из книги Создание превосходных паяных инструментов Купить книгу

Ниже приведен список свойств карбида вольфрама. Различные марки карбида вольфрама будут отличаться по прочности, жесткости и другим свойствам, но все материалы из карбида вольфрама подпадают под основные свойства, перечисленные ниже. Для получения более подробной информации о свойствах конкретных марок карбида вольфрама или дополнительной информации о карбиде и других инструментальных материалах посетите наш указатель материалов для наконечников инструментов.

1. Прочность. Карбид вольфрама обладает очень высокой прочностью для такого твердого и жесткого материала. Прочность на сжатие выше практически всех плавленых, литых или кованых металлов и сплавов.

2. Жесткость. Составы карбида вольфрама в два-три раза жестче стали и в четыре-шесть раз жестче чугуна и латуни. Модуль Юнга составляет до 94 800 000 фунтов на квадратный дюйм.

3. Высокая устойчивость к деформации и изгибу очень ценна во многих областях применения, где в первую очередь следует рассмотреть сочетание минимального изгиба и хорошего предела прочности. К ним относятся шпиндели для прецизионного шлифования и валки для полосы или листового металла.

4. Ударопрочность. Для такого твердого материала с очень высокой жесткостью ударопрочность является высокой. Он находится в диапазоне закаленных инструментальных сталей с более низкой твердостью и прочностью на сжатие.

5. Стойкость к нагреву и окислению — карбиды на основе вольфрама хорошо работают при температурах до 1000°F в окислительных средах и до 1500°F в неокислительных средах

6. Низкотемпературная стойкость (криогенные свойства) — карбид вольфрама сохраняет ударную вязкость и ударная вязкость в криогенных диапазонах температур. (-453°F.)

Низкотемпературная стойкость (криогенные свойства) — карбид вольфрама сохраняет ударную вязкость и ударная вязкость в криогенных диапазонах температур. (-453°F.)

7. Теплопроводность карбида вольфрама в два раза выше, чем у инструментальной стали и углеродистой стали.

8. Электропроводность. Карбид вольфрама находится в том же диапазоне, что и инструментальная и углеродистая сталь.

9. Удельная теплоемкость. Карбид вольфрама на 50-70% выше, чем углеродистая сталь.

10. Вес. Удельный вес карбида вольфрама в 1-1/2–2 раза больше, чем у углеродистой стали.

11. Твердость в горячем состоянии. При повышении температуры до 1400°F карбид вольфрама сохраняет большую часть своей твердости при комнатной температуре. При температуре 1400°F некоторые марки стали по твердости равны стали при комнатной температуре.

12. Допуски. Многие поверхности даже готовых деталей могут использоваться в том виде, в каком они получены из печи, «в спеченном виде», например, в горнодобывающей промышленности или при бурении. В тех деталях, которые требуют прецизионной точности шлифования, таких как штампы для штамповки, предусмотрены преформы с жесткими допусками для шлифования или электроэрозионной обработки.

В тех деталях, которые требуют прецизионной точности шлифования, таких как штампы для штамповки, предусмотрены преформы с жесткими допусками для шлифования или электроэрозионной обработки.

13. Методы крепления. Карбид вольфрама можно крепить к другим материалам любым из трех способов; пайка, эпоксидное цементирование или механические средства. Низкий коэффициент теплового расширения карбида вольфрама необходимо тщательно учитывать, когда преформы предназначены для шлифования или электроэрозионной обработки.

14. Коэффициент трения. Композиции карбида вольфрама демонстрируют низкие значения коэффициента сухого трения по сравнению со сталями.

15. Истирание. Композиции карбида вольфрама обладают исключительной стойкостью к истиранию и сварке на поверхности.

16. Сопротивление коррозии и износу. Доступны специальные марки с коррозионной стойкостью, приближающейся к стойкости к коррозии благородных металлов. Обычные марки обладают достаточной стойкостью к коррозионно-износным условиям для многих применений.