Удельный вес оцинкованной стали: Вес оцинкованной стали и стали с полимерным покрытием

alexxlab | 11.03.2023 | 0 | Разное

Декоративная просечно-вытяжная сетка Tdek | Блог «ПРЕССТИЖ»

Категория

Технологии

Просечно-вытяжная сетка TDek из низкоуглеродистой стали 08 КП ГОСТ 16523–97, 08 ПС ГОСТ 19904-90

Удельный вес низкоуглеродистой стали – 7,87 г/см3

|

Обозна- чение |

Геометрические размеры ячейки |

Вес 1 кв.м готового полотна кг/м² |

Толщина готового полотна |

Свободная поверхность % |

Форма поставки сетки карта |

Форма поставки сетки рулон |

|||||

|

Длина ячейки ± 5% |

Ширина ячейки ± 5% |

Шаг подачи ± 5% |

Толщина материала ± 10% |

Максим. ширина |

Максим. длина |

Максим. ширина |

Максим. длина |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

TDek24 |

24,0 |

4,0 |

1,47 |

0,70 |

4,05 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

10000,0* |

|

TDek24 |

24,0 |

4,0 |

1,47 |

1,00 |

5,78 |

2,35 |

26,00 |

1000,0 |

2500,0* |

1000,0 |

10000,0* |

|

TDek24 |

24,0 |

4,0 |

1,47 |

1,20 |

6,94 |

2,35 |

26,00 |

1000,0 |

2500,0* |

1000,0 |

5000,0* |

Просечно-вытяжная сетка TDek из оцинкованной низкоуглеродистой стали ГОСТ 14918 – 80

Удельный вес оцинкованной стали – 7,87 г/см3

|

Обозна- чение |

Геометрические размеры ячейки |

Вес 1 кв. готового полотна кг/м² |

Толщина готового полотна |

Свободная поверхность % |

Форма поставки сетки карта |

Форма поставки сетки рулон |

|||||

|

Длина ячейки ± 5% |

Ширина ячейки ± 5% |

Шаг подачи ± 5% |

Толщина материала ± 10% |

Максим. ширина |

Максим. Длина |

Максим. ширина |

Максим. длина |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

TDek24 |

24,0 |

4,0 |

1,47 |

0,55 |

3,18 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

10000,0* |

|

TDek24 |

24,0 |

4,0 |

1,47 |

0,70 |

4,05 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

10000,0* |

|

TDek24 |

24,0 |

4,0 |

1,47 |

1,00 |

5,78 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

10000,0* |

Просечно-вытяжная сетка TDek из алюминиевых сплавов АМЦм, АМГ3, АМГм, АМГ2, ГОСТ21631 – 76

Удельный вес алюминия – 2,7 г/см3

|

Обозна- чение |

Геометрические размеры ячейки |

Вес 1 кв. готового полотна кг/м² |

Толщина готового полотна |

Свободная поверхность % |

Форма поставки сетки карта |

Форма поставки сетки Рулон |

|||||

|

Длина ячейки ± 5% |

Ширина ячейки ± 5% |

Шаг подачи ± 5% |

Толщина материала ± 10% |

Максим. ширина |

Максим. длина |

Максим. ширина |

Максим. Длина |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

TDek24 |

24,0 |

4,0 |

1,47 |

0,80 |

1,65 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

30000,0* |

|

TDek24 |

24,0 |

4,0 |

1,47 |

1,00 |

2,06 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

25000,0* |

|

TDek24 |

24,0 |

4,0 |

1,47 |

1,20 |

2,47 |

2,35 |

26,0 |

1000,0 |

2500,0* |

1000,0 |

20000,0* |

Примечание: Все размеры приведены в мм. , если не обозначено иначе.

, если не обозначено иначе.

Все технические характеристики просечно-вытяжной сетки TDek из различных материалов могут быть изменены в пределах производственных возможностей, в соответствии с техническими требованиями предъявляемые потребителем к данной продукции.

* Справочные размеры.

Дополнительные услуги

Дополнительно просечно-вытяжная сетка TDek, может быть провальцованна между двумя гладкими валами, толщина такой сетки равна толщине обрабатываемого материала.

В соответствии с условиями эксплуатации и предъявляемыми техническими требованиями, просечно-вытяжная сетка TDek, может быть дополнительно защищена от коррозии методом порошкового полимерного напыления в любой цвет по таблице RAL. Для этого при заказе продукции вам необходимо указать только номер краски по колористической таблице.

Получить просечно-вытяжную сетку TDek с требуемыми вам линейными размерами по ширине и длине готовой сетки очень просто, для этого свяжитесь с нами любым удобным для вас способом, укажите параметры линейных размеров с требуемыми допусками, и мы обязательно предложим, подходящий вам вариант.

Области применения

Просечно-вытяжная сетка TDek в различных вариантах исполнения, рекомендуется нами к применению в таких направлениях как: потолочные панели, системы вентиляции, элементы дизайна, фильтрация. Соответствие номера ячейки просечно-вытяжной сетки TDek и области применения смотрите в таблице ниже.

| TDek24 | • | • | • | • |

Назад в блог

Другие статьи

Просечно-вытяжной лист TSt (“соты”)

Читать дальше

Просечно-вытяжной лист TSh (“шестигранник”)

Читать дальше

Декоративная просечно-вытяжная сетка Tdek

Читать дальше

Кровля из оцинкованной стали

Всем известно, что в процессе формирования внешнего облика любого здания важную роль играет как фасад, так и его крыша. Учитывая это компания «СтройБюро» предлагает свои услуги по выполнению профессионального монтажа кровель с использованием современных стройматериалов. Так, например, кровля из оцинкованной стали грамотно, быстро и качественно смонтированная нашими специалистами, будет долгое время радовать глаз и служить на благо всей вашей семьи или офиса.

Учитывая это компания «СтройБюро» предлагает свои услуги по выполнению профессионального монтажа кровель с использованием современных стройматериалов. Так, например, кровля из оцинкованной стали грамотно, быстро и качественно смонтированная нашими специалистами, будет долгое время радовать глаз и служить на благо всей вашей семьи или офиса.

Как показывает многолетняя практика нашей работы, оцинкованная сталь является одним из наиболее востребованных и приоритетных в использовании кровельных материалов. Объясняется данный факт очень просто. Оцинкованная кровля прочна, надежна, долговечна и неприхотлива в эксплуатации. Этот стройматериал обладает вполне доступной стоимостью и небольшим весом, что облегчает процедуру его монтажа. Оцинкованная сталь позволяет перекрывать крыши различных геометрических форм и сложных конфигураций.

Кровля из оцинкованной стали способна выдерживать значительные нагрузки, возникающие вследствие сезонных погодных условий (сильный ветер, дождь, снегопад). На территории России кровельная оцинкованная сталь завоевала особую популярность, зарекомендовав себя как прочный, удобный и «податливый» в работе материал широкого климатического применения. Жесткая кровля из оцинкованной стали имеет эксплуатационный срок около 40 лет.

На территории России кровельная оцинкованная сталь завоевала особую популярность, зарекомендовав себя как прочный, удобный и «податливый» в работе материал широкого климатического применения. Жесткая кровля из оцинкованной стали имеет эксплуатационный срок около 40 лет.

Оцинкованная сталь, благодаря инновациям производства, избавилась от многих недостатков кровельного железа, сохранив при этом основные его достоинства. В наши дни жесткая кровля в процессе своего возведения предполагает использование холоднокатаной горячеоцинкованной стали. Для ее создания в качестве основы берется холоднокатаная рулонная сталь, которую сначала очищают, а затем отжигают. Последующий процесс оцинковки проводится в специальной ёмкости с расплавом цинка, который должен покрыть сталь с обеих сторон, защищая базовый материал от коррозии. Такая технология даёт уверенность в том, что кровля из оцинкованной стали будет долговечна и прочна.

Удельный вес цинка, наносимого на каждую сторону стальной полосы, как правило составляет около 260-310 г/кв. м. Не оцинкованная сталь плохо выдерживает натиск перепадов температур и смену влажностных режимов, вследствие чего, подвергаясь коррозии, начинает нуждаться в регулярном уходе. Учитывая эти минусы, не оцинкованный материал довольно редко применяют для покрытия крыш.

м. Не оцинкованная сталь плохо выдерживает натиск перепадов температур и смену влажностных режимов, вследствие чего, подвергаясь коррозии, начинает нуждаться в регулярном уходе. Учитывая эти минусы, не оцинкованный материал довольно редко применяют для покрытия крыш.

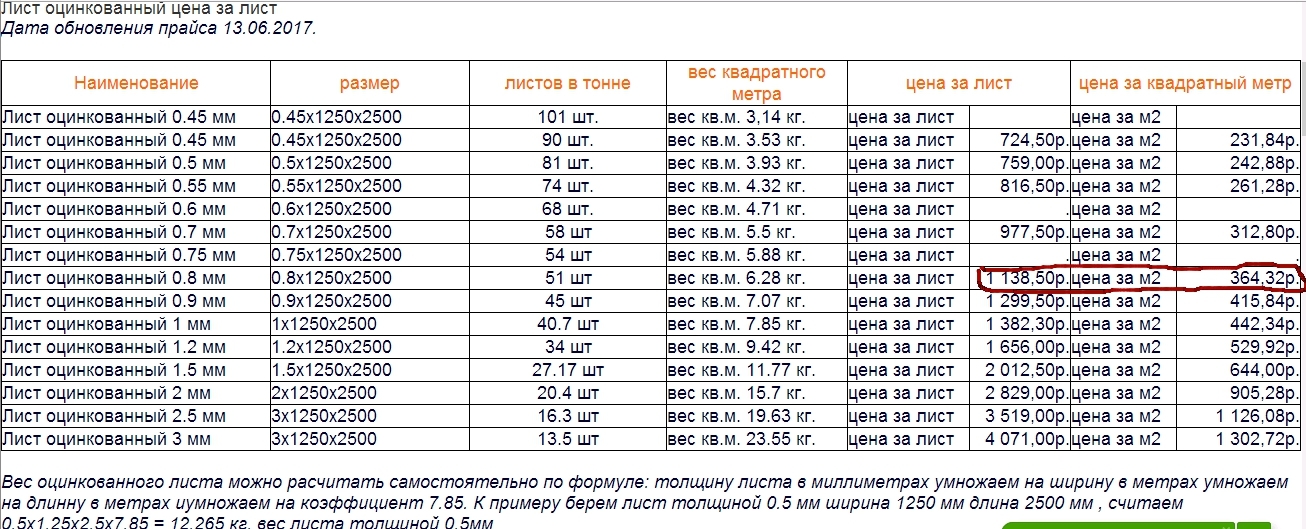

Стремясь к тому, чтобы оцинкованная кровля отработала весь положенный ресурс времени, в своей работе мы используем листы оцинкованной стали с габаритным размером 1250х2500мм и толщиной в диапазоне 500-1500мкм. Для формирования скатов, разжелобков, карнизных и фронтонных свесов применяется сталь толщиной более 600мкм. Для заделки щелей и трещин нашими кровельщиками используется герметик (кровельный), позволяющий обеспечить максимальную гидроизоляцию сложных участков.

Главные механические, прочностные и физико-технические характеристики оцинкованной стали заключаются в том, что ее достаточно небольшая масса дает возможность возводить долговечные и надежные конструкции кровли без использования мощной стропильной системы.

Ввиду того, что крыша зачастую обладает значительным количеством примыканий, очень важно правильно подобрать материал, позволяющий оформлять ее в нужной геометрической форме. Для этого идеальнее всего подходят именно листы оцинкованной стали. Они гнутся, легко режутся, имеют высокую механическую прочность. Помимо всего прочего, после обильного выпадения осадков (дождь или снег), гладкая поверхность крыши, выполненной из данного материала, обеспечивает быстрый сток воды. Предупредить попадание влаги в места соединений и стыков можно использовав специальный герметик кровельный.

Абсолютно все кровельные выполненные из оцинкованной стали изделия обладают высоким уровнем огнестойкости и несгораемости. Кровля из оцинкованной стали, возводимая профессионалами нашей компании – это комфорт, надёжность и неповторимость вашего жилища на долгие годы.

Стальной шлак – Руководство пользователя – Гранулированная основа – Руководство пользователя по отходам и побочным продуктам при строительстве дорожного покрытия

| [ Описание материала ] | [ Асфальтобетон ] |

| СТАЛЬ ШЛАК | Руководство пользователя |

| Гранулированная основа | |

ВВЕДЕНИЕ

Стальной шлак может использоваться в качестве заполнителя в гранулированных базовых приложениях. Многие специализированные агентства считают его обычным заполнителем и обычно могут превышать требования к заполнителю для гранулированной заполнителя. Высокая несущая способность сталешлаковых заполнителей может быть выгодно использована на слабых основаниях и в местах с интенсивным движением. Хорошее сцепление между частицами заполнителя стального шлака обеспечивает хорошую передачу нагрузки на более слабое основание. Из-за схожей формы частиц и угла внутреннего трения заполнители доменного шлака иногда смешивали с заполнителями сталеплавильного шлака для повышения выхода без существенного снижения стабильности.

Многие специализированные агентства считают его обычным заполнителем и обычно могут превышать требования к заполнителю для гранулированной заполнителя. Высокая несущая способность сталешлаковых заполнителей может быть выгодно использована на слабых основаниях и в местах с интенсивным движением. Хорошее сцепление между частицами заполнителя стального шлака обеспечивает хорошую передачу нагрузки на более слабое основание. Из-за схожей формы частиц и угла внутреннего трения заполнители доменного шлака иногда смешивали с заполнителями сталеплавильного шлака для повышения выхода без существенного снижения стабильности.

ПРОТОКОЛ

Опыт США, Бельгии, Японии, Нидерландов и Германии показал, что стальной шлак, должным образом отобранный, обработанный, выдержанный и испытанный, может использоваться в качестве гранулированной основы для дорог в надземных применениях. Сталешлаковые заполнители обладают рядом очень благоприятных механических свойств для использования в гранулированной основе, включая очень высокую стабильность и хорошую прочность. Он не широко используется для гранулированных базовых приложений, где часто бывает достаточно заполнителей более низкого качества (и менее дорогих). Только четыре государственных агентства (Калифорния, Индиана, Луизиана и Мичиган) контролируют использование заполнителя стального шлака в базовом курсе. (1)

Он не широко используется для гранулированных базовых приложений, где часто бывает достаточно заполнителей более низкого качества (и менее дорогих). Только четыре государственных агентства (Калифорния, Индиана, Луизиана и Мичиган) контролируют использование заполнителя стального шлака в базовом курсе. (1)

Поскольку объемная нестабильность гранулированной основы из стального шлака (из-за реакций гидратации извести и доломита) привела к реакциям расширения, гранулированную основу из сталешлакового заполнителя не следует использовать в закрытых приложениях, таких как обратная засыпка позади конструкций, гранулированное основание, подстилающее основание, ограниченное бордюром. и желоба, и траншеи.

Кроме того, образование туфоподобных осадков (белые порошкообразные осадки, образующиеся в результате химической реакции атмосферного углекислого газа и свободной извести (CaO) в сталелитейном шлаке) привело к образованию отложений, которые засорили дренажные каналы и выпускные отверстия. (2,3) Засорение водоотводных путей приводит к задержке воды и мягкому дорожному покрытию. Воздействие мороза на оставшуюся воду может привести к серьезному повреждению дорожного покрытия.

(2,3) Засорение водоотводных путей приводит к задержке воды и мягкому дорожному покрытию. Воздействие мороза на оставшуюся воду может привести к серьезному повреждению дорожного покрытия.

ТРЕБОВАНИЯ К ОБРАБОТКЕ МАТЕРИАЛОВ

Контроль качества

Необходимы специальные процедуры контроля качества при производстве сталеплавильного шлака (на сталеплавильном заводе) и при переработке заполнителя для обеспечения того, чтобы сталеплавильный «мусор» (печной кирпич, древесина, не полностью оплавленные обломки, известь, камень и т. входит в состав сталешлакового агрегата.

В дополнение к проблемам контроля, связанным с нестабильностью объема и образованием осадка туфа, следует использовать только подходящие высококачественные печные шлаки, которые не содержат значительных количеств непрореагировавшей извести и доломита. Бельгия и Нидерланды ограничивают содержание свободной извести в сталелитейных шлаках, используемых для гранулированных базовых приложений, до 4,5% и требуют, чтобы перерабатываемый материал подвергался атмосферным воздействиям не менее 1 года для ограничения объемной нестабильности. (4)

(4)

Исследования показывают, что образование туфа может происходить в дренажных системах автомобильных дорог, если исходное общее содержание извести (CaO) в стальных шлаках превышает 1 процент. (5,6)

Хотя выветривание полезно для контроля объемной нестабильности стальных шлаков, оно, по-видимому, не предотвращает образование осадков туфа.

Стирка

Последние рекомендации предполагают, что агрегаты стального шлака должны быть промыты и должны содержать менее 3 процентов по массе нешлаковых компонентов, менее 0,1 процента содержания древесины и не иметь поддающихся обнаружению мягких частиц извести или агломератов оксида извести. (7)

Дробление и сортировка

Перед использованием в качестве гранулированного основного материала железосодержащие компоненты сталеплавильного шлака отделяются магнитным способом. Сталеплавильный шлак должен быть измельчен и просеян для получения подходящей градации гранулированного заполнителя с использованием технологического оборудования, аналогичного оборудованию для обычных заполнителей.

ИНЖЕНЕРНЫЕ СВОЙСТВА

Некоторые из важных свойств сталеплавильного шлака, которые представляют особый интерес, когда сталеплавильный шлак используется в качестве заполнителя в гранулированной основе, включают градацию, удельный вес, стабильность, долговечность, коррозионную активность, объемную нестабильность, дренаж и образование туфа.

Класс : Стальной шлак может быть легко переработан для удовлетворения требований класса AASHTO M 147 (8) для гранулированных заполнителей.

Удельный вес : Из-за относительно высокого удельного веса (3,2-3,6) стального шлака можно ожидать, что заполнитель стального шлака будет давать продукт с более высокой плотностью по сравнению с обычными смесями (2,5-2,7).

Стабильность : Агрегаты стального шлака имеют большой угол внутреннего трения (от 40° до 45°), что способствует высокой стабильности и значениям Калифорнийского коэффициента подшипников (CBR) до 300 процентов.

Долговечность : Стальные шлаковые агрегаты обладают хорошей прочностью, устойчивостью к атмосферным воздействиям и эрозии.

Коррозионная активность : Значение pH стального шлакового заполнителя обычно колеблется приблизительно от 8 до 10; однако фильтрат из стального шлака может иметь значение pH выше 11. Это может вызвать коррозию оцинкованных или алюминиевых труб, находящихся в непосредственном контакте со шлаком.

Характеристики дренажа : Стальные шлаковые агрегаты свободно дренируются и не подвержены замерзанию.

Объемная нестабильность : Стальной шлак имеет потенциально расширяющуюся природу. При гидратации оксидов кальция и магния могут происходить изменения объема до 10% и более.

Туфовая формация : Осушение агрегатов стального шлака может привести к образованию туфоподобных осадков, которые представляют собой порошкообразные отложения, состоящие в основном из карбоната кальция (CaCO 3 ). Такие отложения забивают дренажные пути в системах дорожного покрытия. (4)

Такие отложения забивают дренажные пути в системах дорожного покрытия. (4)

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ

Надлежащим образом обработанные агрегаты стального шлака могут легко удовлетворять требованиям градации и физическим требованиям AASHTO M147 (8) и ASTM D2940. (9) Рекомендуется проверять стальной шлак на способность к расширению в соответствии со стандартом ASTM D4792. (10)

Гранулированная основа, содержащая стальной шлак, должна быть спроектирована таким образом, чтобы она хорошо дренировалась (без стоячей воды) и была надлежащим образом отделена от водотоков, чтобы предотвратить погружение. Швы дорожного покрытия должны быть герметизированы, чтобы свести к минимуму попадание поверхностных вод в стальную шлаковую гранулированную основу. Эти положения рекомендуются для сведения к минимуму возможности выщелачивания свободной извести или доломита, которые могут присутствовать в этих агрегатах, вызывая отложения туфа.

Для гранулированного основания, содержащего заполнители стального шлака, можно использовать стандартные процедуры проектирования дорожного покрытия AASHTO.

СТРОИТЕЛЬНЫЕ ПРОЦЕДУРЫ

M Транспортировка и хранение материалов

Для стального шлака применимы те же самые общие методы и оборудование, которые используются для обработки обычных заполнителей.

Однако запасы переработанного сталешлакового заполнителя должны поддерживаться во влажном состоянии до доставки на рабочую площадку. Период выдержки во влажных складских запасах должен быть установлен с помощью технологических контрольных испытаний для выявления вредных компонентов (петрографическое исследование и ASTM D479).2 испытания на расширение). До тех пор, пока контрольные испытания не покажут, что агрегаты стального шлака пригодны для использования в гранулированной основе, рекомендуется проводить дополнительное старение и переработку.

Размещение и уплотнение

Те же методы и оборудование, которые используются для укладки и уплотнения обычного заполнителя, могут быть использованы для укладки и уплотнения стального шлака. Необходимо соблюдать осторожность, чтобы не размещать материал ниже уровня земли и в местах, где он может быть погружен в воду (во избежание объемной нестабильности и образования туфа). При использовании сталешлакового заполнителя рекомендуется хорошая система дренажа грунтовых вод, чтобы обеспечить свободный дренаж и предотвратить застой внутри стального шлака или против него.

Контроль качества

Те же процедуры полевых испытаний, что и для обычного заполнителя, рекомендуются для гранулированных базовых приложений при использовании сталешлака. Стандартные лабораторные и полевые методы испытаний плотности в сжатом состоянии приведены AASHTO T191, (11) T205, (12) T238, (13) и T239. (14)

НЕРЕШЕННЫЕ ПРОБЛЕМЫ

Необходимо установить стандартные методы для оценки пригодности заполнителя сталешлака для гранулированного базового применения и разработать рекомендации по использованию заполнителя сталешлака в этом приложении. Необходимы усовершенствованные методы тестирования, чтобы установить возможность образования осадков туфа.

Необходимы усовершенствованные методы тестирования, чтобы установить возможность образования осадков туфа.

ССЫЛКИ

Коллинз Р. Дж. и С. К. Цисельски. Переработка и использование отходов и побочных продуктов при строительстве дорог . Национальная совместная программа исследований автомобильных дорог. Синтез дорожной практики 199, Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994.

Фельдман, Р. М. Осадки из туфа и их влияние на дренаж автомобильных дорог . Доклад, Кентский государственный университет, 19 июля.81.

Гупта, Дж. Д., В. А. Кнеллер, Р. Тамириса и Э. Скшипезак-Янкун. Характеристика железорудных и стальных заполнителей основания и подстилающего слоя, вызывающих отложение известнякового туфа в стоках , без даты.

ПИАРК. Маргинальные материалы . Доклад о состоянии дел, Постоянная международная ассоциация дорожных конгрессов, Париж, 1989 г.

Кнеллер, В. А., Дж. Гупта, М. Л. Борковски и Д. Доллимор. «Определение исходного содержания свободной извести в выветренных чугунных и сталелитейных шлаках с помощью термогравиметрического анализа», Протокол транспортных исследований 1434 , Национальный исследовательский совет, Вашингтон, округ Колумбия, 1994 г.

Нарита К., Т. Оное и З. Таката. О механизмах выветривания LD конвертированного шлака (на японском языке). Koba Steel Ltd., Япония, 1978 г.

Фарранд Б. и Дж. Эмери. «Недавние улучшения качества заполнителя сталелитейного шлака», документ, подготовленный для презентации на ежегодном собрании Совета по исследованиям в области транспорта в 1995 г., Вашингтон, округ Колумбия, 19 января.95.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартные технические условия на материалы, «Основной слой из заполнителя и грунтового заполнителя, основания и поверхностные слои», Обозначение AASHTO: M147-70 (1980), Часть I Спецификации, 14-е издание, 1986 г.

Американское общество испытаний и материалов. Стандартная спецификация D2940-92, «Градиентный агрегатный материал для оснований и оснований для автомагистралей или аэропортов», Ежегодный сборник стандартов ASTM , том 04.03, Западный Коншохокен, Пенсильвания, 1996 г.

Американское общество испытаний и материалов. Стандартная спецификация D4792-95, «Потенциальное расширение заполнителей в результате реакций гидратации», Ежегодник стандартов ASTM , том 04.03, Западный Коншохокен, Пенсильвания, 1996.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Плотность грунта на месте методом песчаного конуса», обозначение AASHTO: T191-86, Испытания части II, 14-е издание, 1986 г.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Плотность грунта на месте методом резинового баллона», обозначение AASHTO: T205-86, часть II испытаний, 14-е издание, 1986 г.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Плотность почвы и заполнителя почвы ядерными методами (небольшая глубина)», Обозначение AASHTO: T238-86, Часть II Испытания, 14-е издание, 1986.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Влажность почвы и заполнителя почвы ядерными методами (небольшая глубина)», Обозначение AASHTO: T239-86, Часть II Испытания, 14-е издание, 1986 г.

| [ Описание материала ] | [ Асфальтобетон ] |

Предыдущий | Содержание | Следующий

Поток воды | Sandley Industries

Этот флюс был разработан для использования в работе вместо хлорида цинка хлорида аммония, который обеспечивает превосходную экономию цинка благодаря своим специальным добавкам.

Физические данные:

Цвет и внешний вид: белый кристаллический

Растворимость в воде: 100 %

PH 30 % раствора: от 4 до 4,5

Состав:

хлорид цинка

хлорид аммония

Добавки (примерно 10%)

Применение :

Флюс следует наносить методом погружения после проварки, чтобы предотвратить окисление стали до того, как она попадет в цинковую ванну.

Для сухого или мокрого цинкования удельный вес раствора флюса должен поддерживаться в пределах от 1,15 до 1,20.

На 10 000 литров флюса приходится около 3 000 кг флюса, который нужно добавить к 8 000 литрам воды, и объем становится почти 10 000 литров.

Преимущества:

1. Флюс производится из чистых химикатов в оптимальных соотношениях, что обеспечивает превосходные свойства флюса. Флюс не содержит примесей железа.

2. Флюс обладает улучшенными антиокислительными свойствами, т.е. флюсованная сталь не обладает.

3. Коррозия в течение как минимум нескольких часов, срок службы флюсовой стали намного лучше, чем у обычного флюса с хлоридом цинка, поэтому отбраковка может быть устранена.

4. Флюс образует на стали очень однородное покрытие, обеспечивающее хорошую смачиваемость цинка при цинковании.

5. Быстросохнущие реагенты способствуют более быстрому производству даже в сезон муссонов, что позволяет исключить разбрызгивание.

6. Флюсовые добавки снижают зольность цинка, что дает экономию цинка.

7. Новая добавка, добавленная во флюс, останавливает реакцию оксида алюминия, который обычно образует летучий хлорид алюминия.

8. Специальные добавки, добавленные во флюс, позволяют свободному железу быстрее оседать на дно, что снижает образование окалины.

Срок службы флюса :

После того, как флюс приготовлен, его можно использовать постоянно, его необходимо очищать только один раз в 2-3 месяца, а свежую добавку флюсовых химикатов следует производить только по мере необходимости.

Поддержание состава флюса

Раствор предварительного флюса можно приблизительно регулировать добавлением флюсовых химикатов по мере добавления воды, чтобы компенсировать унос.

м

м