Углеродистая сталь свойства состав применение: Углеродистая сталь – свойства и сферы применения

alexxlab | 21.05.2023 | 0 | Разное

Углеродистая сталь. Виды и применение

Содержание:

- Классификация стали

- Основные свойства

- Использование в производстве

- Заключение

Сталь занимает центральное место в промышленности. Львиную долю технических задач решают с ее использованием. На сегодняшний день известно множество марок и сплавов, от самых простых до используемых в космической отрасли. Но самой популярной остается углеродистая сталь, структура которой состоит всего из двух компонентов: железа и углерода. Рассмотрим этот продукт черной металлургии подробнее.

Классификация стали

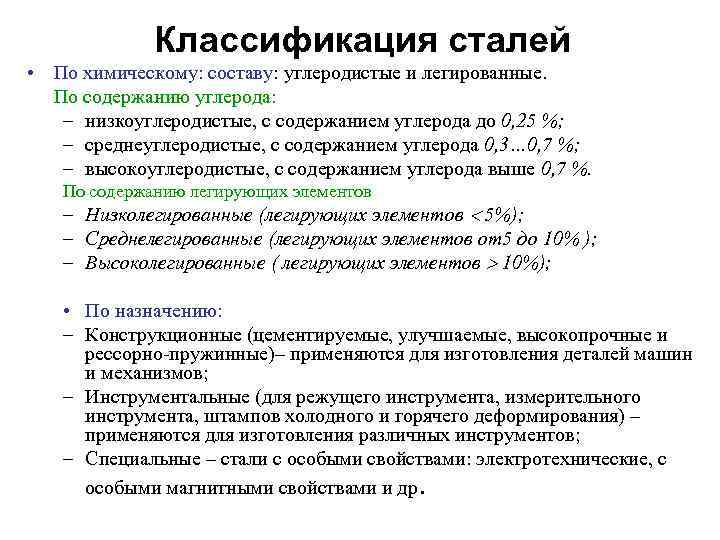

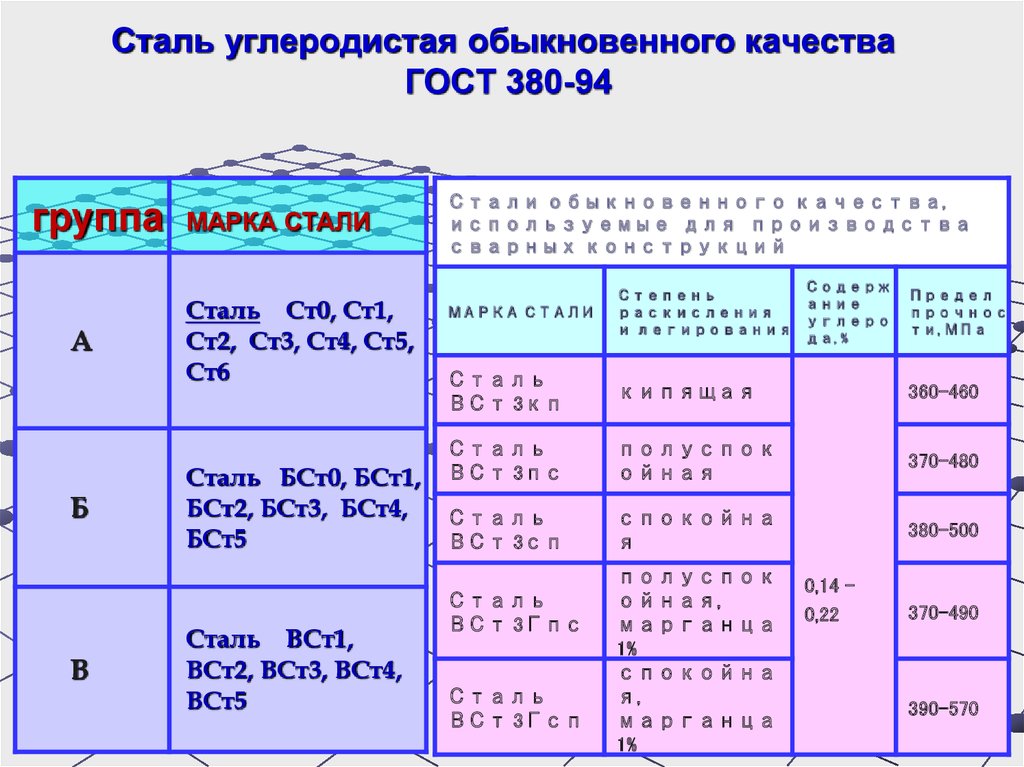

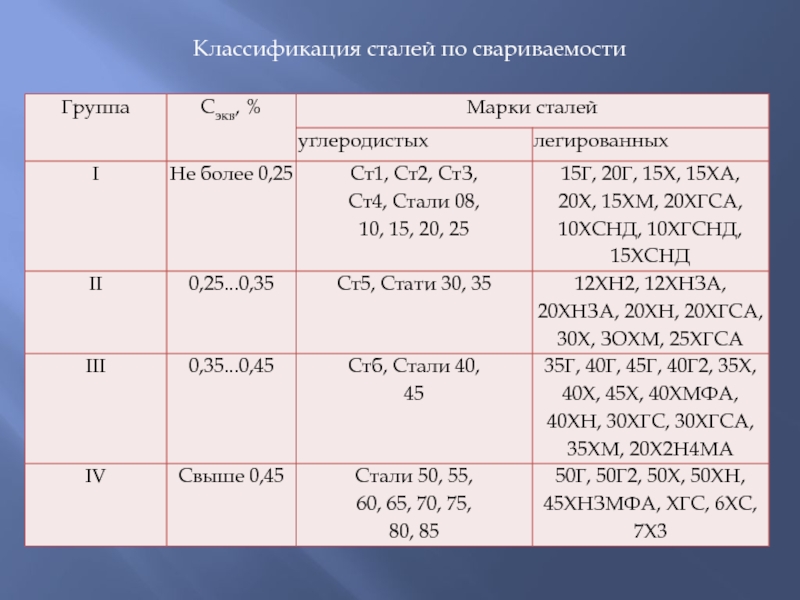

Только промышленные уникальные материалы имеют собственное имя, остальные обозначаются маркой, в которой зашифрованы ее основные параметры. Углеродистые стали разделены по группам, исходя из двух критериев: хим.состав и область использования.

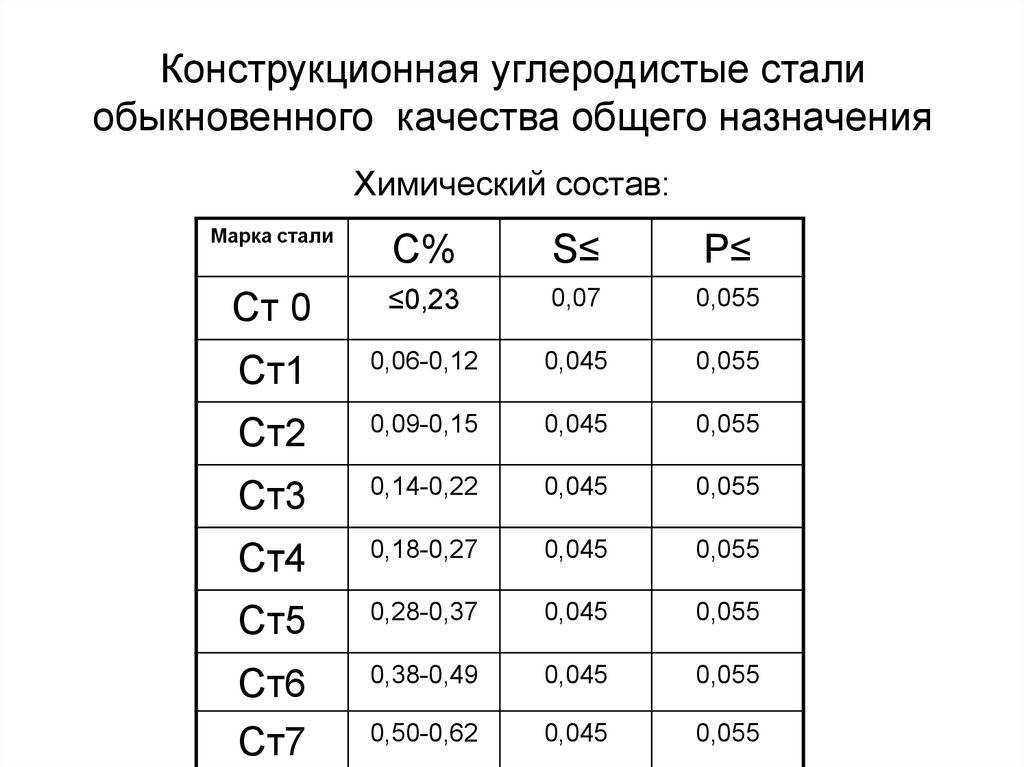

При разделении по хим.составу учитывают содержание углерода.

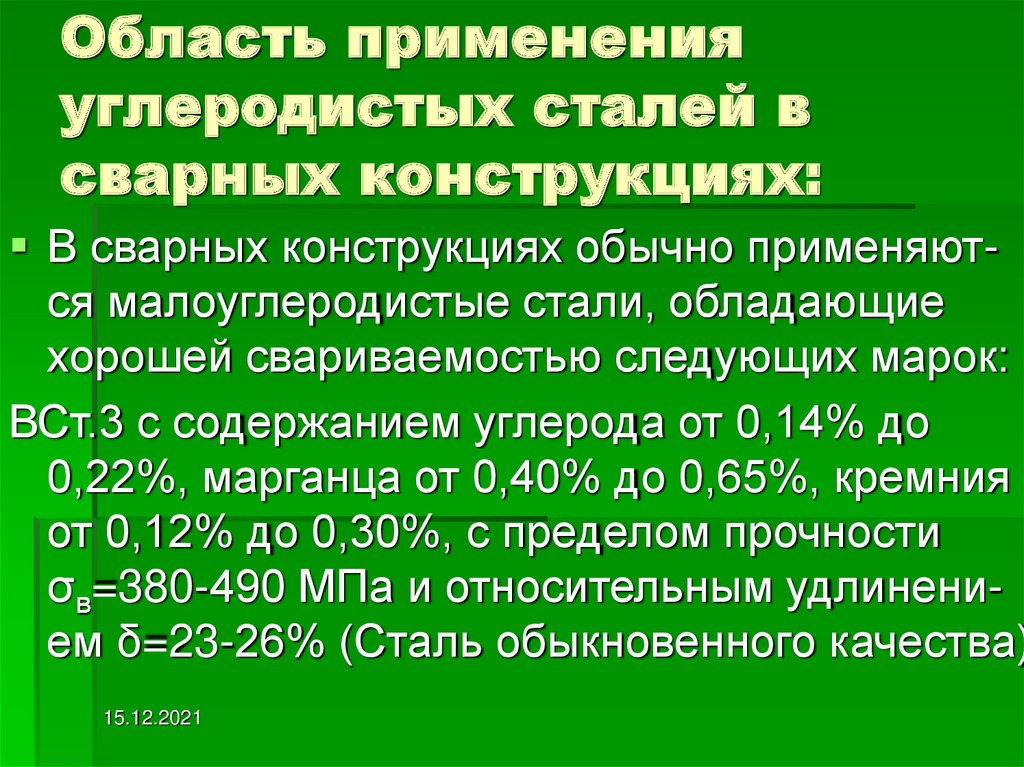

- Низкоуглеродистые. Углерода в составе 0,02-0,25%. К ним относят такие марки: 10, 15, 20, Ст 0, Ст 1, Ст 2. Имеют хорошую свариваемость, гибкость. Отлично поддаются механической обработке и резке. К минусам относят низкую прочность, и даже закалка не дает существенного прироста твердости.

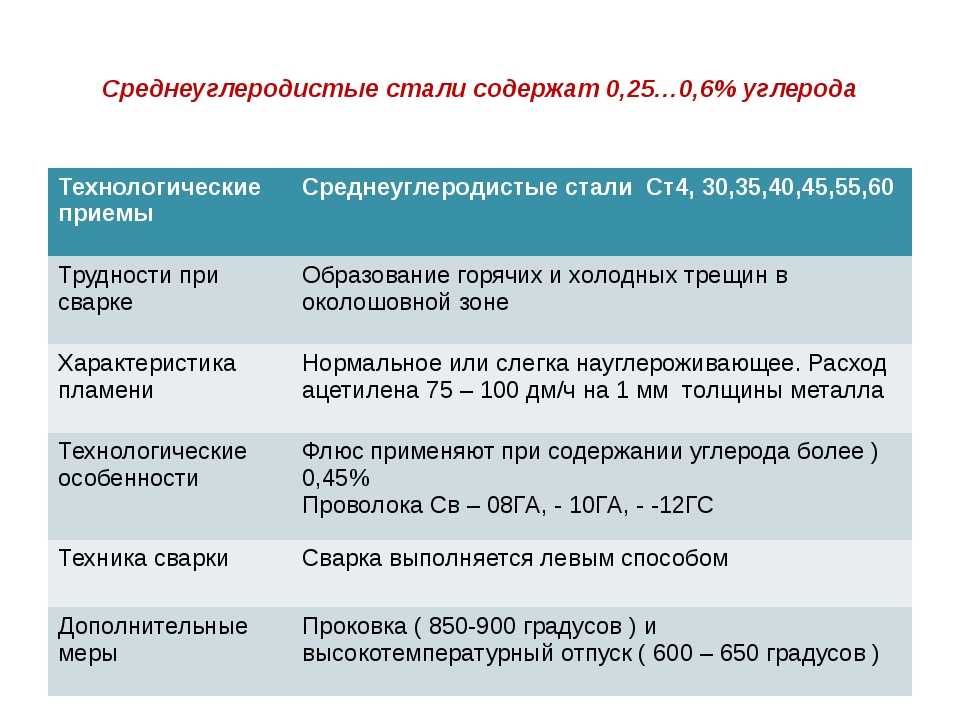

- Среднеуглеродистые. Содержание углерода 0,26-0,6%. К ним относят такие марки: 25, 45, 45, Ст 3, Ст 4, Ст 5. Универсальный вид. Отлично поддаются закалке, благодаря чему получают определенную прочность. Они стоят меньше легированных, поэтому огромное количество деталей, испытующих сильные нагрузки в нормальных условиях, изготавливают из этих сталей.

- Высокоуглеродистые. Содержание углерода 0,61-1,35%. К ним относят такие марки: 60, 70, 80, У9, У12, У13. Плохая свариваемость приводит к появлению трещин или флокенов.

Благодаря самым высоким показателям по углероду, отлично проходят закалку, существенно повышающую их свойства, вплоть до появления пружинности. Эти марки нашли применение в производстве наиболее ответственных деталей, пружин и инструмента.

Благодаря самым высоким показателям по углероду, отлично проходят закалку, существенно повышающую их свойства, вплоть до появления пружинности. Эти марки нашли применение в производстве наиболее ответственных деталей, пружин и инструмента.

По сфере использования, стали также разделены на три группы:

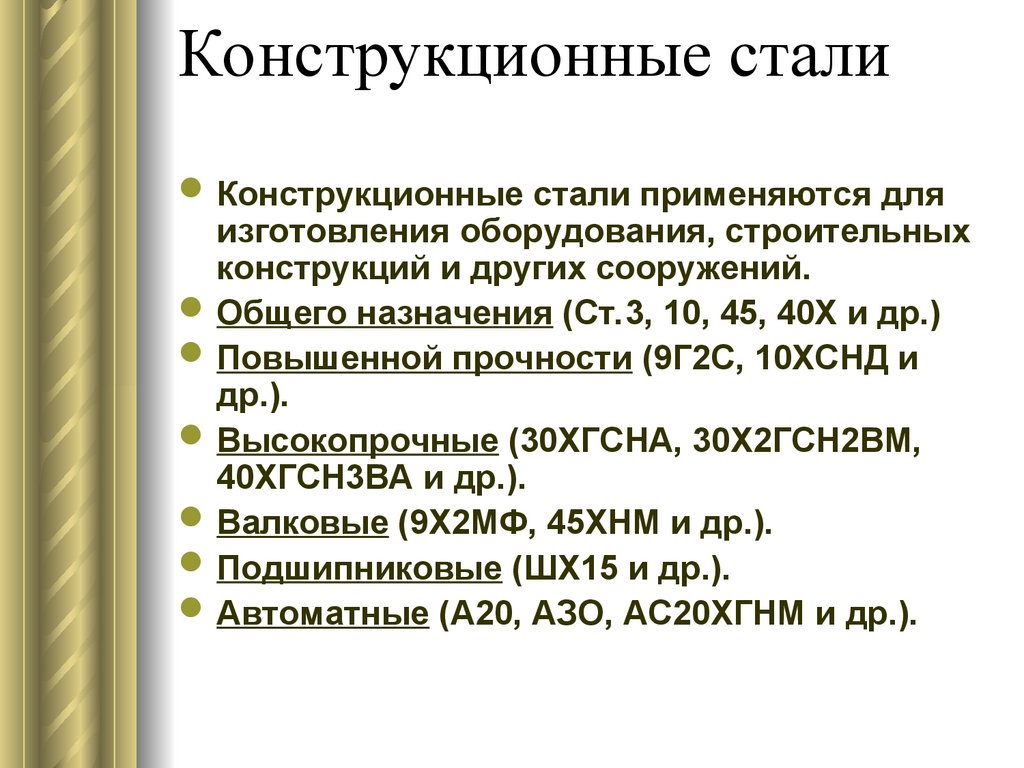

- Конструкционные. Применяются во всех областях промышленности для создания машин и металлических конструкций.

- обыкновенного качества. Стандартная очистка от примесей. Изготавливают корпуса и другие ненагруженные детали.

- качественные. Высокая очистка и улучшение характеристик. Производят машины и крепежные элементы.

- повышенной обрабатываемости. Их отличает стабильность структуры и физико-механических свойств. Используют для проката, деталей и элементов, работающих на автоматах и высокоскоростных станках.

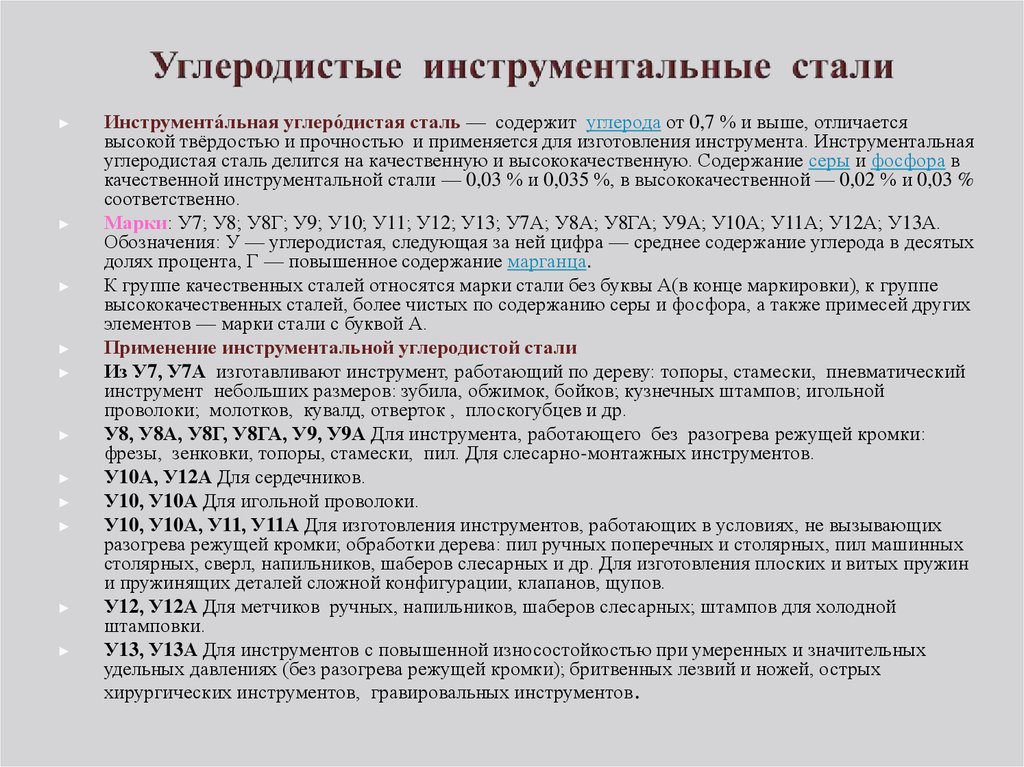

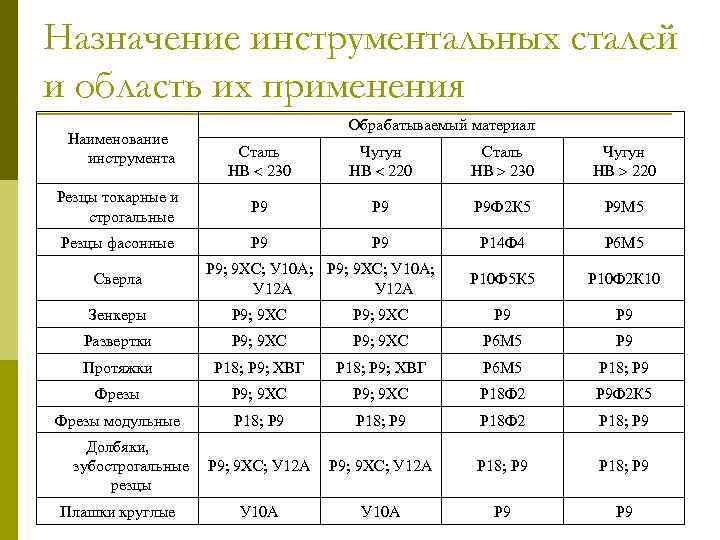

- Инструментальные.

Благодаря самому высокому содержанию углерода, имеют большую твердость и износостойкость. Служат для изготовления режущего, измерительного и слесарного инструмента, а также оснастки вспомогательной и для холодной штамповки.

Благодаря самому высокому содержанию углерода, имеют большую твердость и износостойкость. Служат для изготовления режущего, измерительного и слесарного инструмента, а также оснастки вспомогательной и для холодной штамповки. - Специальные. Особые свойства этих сталей получены путем обогащения состава различными добавками.

- рессорно-пружинные. Предназначены для производства различных упругих элементов, в том числе пружин и рессор;

- строительные. Присутствие кремния и марганца наделяет их вязкостью, стойкостью и хорошей свариваемостью. Из нее делают фасонный металлопрокат: швеллера, двутавровые балки и уголки;

- подшипниковые. Небольшое количество хрома и существенное углерода, наделяют ее свойствами необходимыми для выпуска колец и подшипников;

- рельсовая. Прочная и износостойкая марка используется только для производства рельс крановых путей и способна противостоять высоким нагрузкам.

Основные свойства

Каждая марка стали имеет свой уникальный состав и неповторимые характеристики, определяющие в дальнейшем область ее применения.

- Прочность. Это сборная характеристика, и складывается она из взаимосвязанных величин: пределы прочности и текучести, твердость и ударная вязкости, а также удлинение при разрыве. Связь не всегда является очевидной: так предел прочности примерно в два раза выше предела текучести, но чем он больше, тем меньше величина удлинения металла до разрыва. Механические параметры, такие как твердость и предел прочности, увеличиваются, как и процент углерода, и являются основными. Изначальные характеристики могут быть изменены при помощи термической обработки. Ударная вязкость показывает склонность к появлению трещин при приложении определенной нагрузки и привязана к структуре марки. Самый высокий показатель 160 Дж/см2.

- Коррозийная устойчивость. Данный показатель является ахиллесовой пятой всех сталей этого типа, склонных к разрушению и окислению при взаимодействии с водой, паром и кислородом.

Для улучшения коррозийных свойств используют хром, основной легирующий элемент. Его доля, превышающая 10%, начинает активно бороться с окислением железа. В качестве вспомогательных элементов могут присутствовать никель, медь, молибден или титан. Есть ряд популярных методов, позволяющих повысить сопротивляемость углеродистой стали. К основным относят:

- грунтование;

- хромирование;

- цинкование;

- никелирование;

- оксидирование;

- фосфатирование.

- Износостойкость. Характеристика показывает возможность сопротивляться механическому износу и зависит от твердости материала и рельефа поверхности. Следовательно, для ее повышения используют термообработку и шлифовку. Для среднеуглеродистых и высокоуглеродистых марок стали нужна закалка, а для низкоуглеродистых применяют цементацию, заключающуюся в насыщении внешних слоев сплава углеродом.

Также для всех видов актуальна нитроцементация – отличающаяся от предыдущего способа тем, что наряду с углеродом для насыщения поверхности используют азот. Улучшение свойств при этом довольно существенное.

Также для всех видов актуальна нитроцементация – отличающаяся от предыдущего способа тем, что наряду с углеродом для насыщения поверхности используют азот. Улучшение свойств при этом довольно существенное. - Стойкость к температурам. Оптимальным диапазоном рабочих температур считают от -100 до + 350 градусов. При выходе из него наблюдается падение прочности. До 50% при температуре свыше +500 градусов. Увеличение параметра возможно при добавлении в состав сплава молибдена, кремния или существенного количества хрома и никеля.

- Технологичность. Сплав считается технологичным, в случае достижения цели, для которой он был использован. Углеродистые марки считаются высокотехнологичными, решающими такие задачи:

- мех.обработка. Порезка, сверление, фрезеровка и другие;

- пластическая деформация. Штамповка, ковка, гнутье и прочее;

- сварка.

Зависит от содержания углерода. При высоком показателе требуются дополнительные операции;

Зависит от содержания углерода. При высоком показателе требуются дополнительные операции; - термообработка. Выбор способа зависит от количества углерода в сплаве.

Большинство задач в промышленности, при выборе материала, решается использованием именно углеродистой стали, что подтверждает ее технологичность. Там где она уже не справляется, начинают применять легированные марки.

Использование в производстве

Разделение по областям дает лишь поверхностное знание о назначении сплава. Изучим вопрос глубже.

1. Детали машин и механизмов

Недостаточная твердость сталей с низким содержанием углерода, ограничивает область их использования в секторах, связанных с сильными приложенными нагрузками, ударами и вибрациями. Из нее производят:

- втулки и крышки;

- колпаки и маховики;

- стаканы и толкатели;

- планки и прихваты.

В них прочность уходит на второй план в сравнении с увеличением технологичности, благодаря отличной свариваемости материала.

В них прочность уходит на второй план в сравнении с увеличением технологичности, благодаря отличной свариваемости материала.К деталям с более серьезной нагрузкой, подразумевающей применение сталей после закалки или цементации, относят:

- зубчатые колеса и шестеренки;

- валы и оси;

- шкивы и шпиндели;

- штоки, поршни и другие.

Изготовление этих элементов подразумевает мех.обработку и термообработку заготовки, полученной при помощи штамповки или ковки. Также возможны такие операции как шлифовка или притирка, подразумевающие применение абразивных материалов.

Высокоуглеродистые стали, обладающие твердостью и упругостью, обрабатывать сложно, поэтому они используются гораздо реже.

2. Создание инструментов

Инструментальные стали получили всеобщее признание при изготовлении:

- напильников и надфилей;

- отвёрток и разных типов ключей;

- пассатижей и кусачек;

- секаторов и топоров;

- пил и ножовок;

- различного измерительного инструмента;

- сверл и метчиков;

- резцов, ударников и много другого.

Ограничивающим фактором применения является не соответствующая рабочая температура для углеродистых сталей.

Проигрывая по прочности легированным маркам, углеродистые ограничены областью использования. Так они применяются в основном для создания ручного инструмента, взаимодействующего с более мягкими материалами, например деревом или пластиком.

3. Изготовление крепежных элементов

Резьбовой крепеж производится по ГОСТу 1759.4-87.

- 10 и 20. Класс 3,6/4,6/4,8/5,8/6,8 без термообработки;

- 30, 35 и 45. Класс 5,6/6,6 с термообработкой;

- 35. Класс 8,8/9,8/10,9/12,9 только с термообработкой.

Метизы производятся методом штамповки с дальнейшим нанесением резьбы. Часто применяются углеродистые стали повышенной обрабатываемости, отличительной чертой которых является однородность структуры и хим. состава по всему прокату.

состава по всему прокату.

Заключение

Универсальность и низкая стоимость углеродистых сталей сделали их самыми доступными и широко используемыми. Купить металлопрокат, произведенный из этих марок, можно повсеместно. Участие в решении самых разных технологических задач предопределено отличными свойствами и характеристиками. Отличить тип стали и правильно применить его, очень легко – нужно руководствоваться количеством углерода в составе. Только наличие агрессивных сред заставит специалиста отказаться от них в пользу легированных сталей.

Углеродистая сталь: классификация, марки, применение

Опубликовано 2021-05-18

- Химический состав

- Классификация по качеству и способу производства

- Классификация по уровню раскисления и количеству углерода

- Маркировка углеродистых сталей

При выплавке железной руды сначала получают чугун, в химическом составе которого не менее 2,14% углерода. Процедура науглероживания превращает сырье в сталь. Металл становится пластичнее, но обладает меньшей твердостью. Так как углеродная массовая доля по-прежнему считается высокой, такие сплавы называют углеродистыми. В зависимости от этого показателя, определяют три группы:

Процедура науглероживания превращает сырье в сталь. Металл становится пластичнее, но обладает меньшей твердостью. Так как углеродная массовая доля по-прежнему считается высокой, такие сплавы называют углеродистыми. В зависимости от этого показателя, определяют три группы:

- Высокоуглеродистые (0,6-1,4%) — особо твердые сплавы. Из них изготавливают канатную проволоку, дробь для дробеструйной обработки, штампы для деформации металлов. В группу входят некоторые пружинные марки.

- Среднеуглеродистые (0,3-0,6%) — наряду с прочностью повышается пластичность, что крайне важно для технологической обработки. Область применения: конструкции, работающие в нормальных условиях.

- Низкоуглеродистые (до 0,25%) — мягкие сплавы с хорошей формообразующей способностью. Детали обычно подвергают отжигу для увеличения прочности.

Углерод образует карбидные соединения, находящиеся в состоянии цементита и обуславливает следующие свойства углеродистых сталей:

- Прочность;

- Упругость;

- Износостойкость.

Наряду с этим цементит неустойчив к изменениям внешних условий, подвержен распаду с образованием свободного графита, хрупок. Причиной может быть избыточная кинетическая энергия, увеличение нагрузок. В ходе разрушения кристаллической решетки образуются графитные хлопья и вкрапления, вследствие чего изделие утрачивает первоначальные свойства.

Характеристики углеродистых сталей объясняются прежде всего сложным молекулярным строением. Ячейка структуры цементита приобретает форму октаэдра.

В результате сплавам присущи следующие технико-экономические показатели:

- Высокая прочность и несущая способность;

- Из-за плохой прокаливаемости формируется твердый поверхностный слой и мягкая сердцевина, это свойство компенсирует хрупкость;

- Долговечность, в нормальных условиях или с использованием способов защиты от коррозии срок службы достигает 50 лет;

- Низкая цена. Технологический процесс выплавки доступен с момента появления мартеновских печей в конце XIX века.

Углеродистая сталь — незаменимый конструкционный материал, а невысокая стоимость позволяет использовать ее в строительстве масштабных сооружений: трубопроводов, зданий, мостов.

Выдающиеся механические параметры применяют при изготовлении инструментов и крепежей, деталей, испытывающих повышенные нагрузки.

Химический состав

Классификация по качеству и способу производства

В рудах содержится большое количество неметаллических включений, минералов и газов, влияющих на физико-химические свойства. К полезным относятся кремний и магний, к вредным, фосфор и серу. Выплавка производится в следующей последовательности:

- Плавление: осуществляется при максимальной температуре с активным окислением железа, марганца, кремния, фосфора и других элементов.

- Окисление: при распаде карбидов образуется углекислый газ, в состоянии кипения массовая доля углерода уменьшается до 2%.

- Раскисление: оксиды восстанавливают до железа ферромарганцем, ферросилицием и другими реагентами.

При плохой раскисленности материал склонен к трещинообразованию.

При плохой раскисленности материал склонен к трещинообразованию.

Температура доменных печей не позволяла выплавлять стали. Сегодня произвести эти операции можно несколькими способами:

- Мартеновские печи. Пьер Мартен дополнил кузнечные печи регенератором, который не позволял рассеиваться тепловой энергии продуктов горения, таким образом удалось получить достаточную температуру. Снижение углеродной составляющей достигалось в основном выгоранием карбидов. Последняя печь в России работала до 2018 года на Выксунском заводе.

- Конвертеры. Расплавленную массу продувают кислородом снизу и сверху. В ходе химической реакции окисления выделяется дополнительная энергия. Контакт воздушного потока с расплавом увеличивают перемешиванием.

- Электроплавка. Электрометаллургия позволяет заменить реагенты электролизом, в частности на этапе восстановления из окиси не требуется уголь, что снижает количество примесей и вредные выбросы в атмосферу. Кроме этого предусмотрены возможности получения температур до 20 тыс С⁰ с помощью эффекта электротермии и вакуумная плавка.

В результате проведенной работы получают углеродистые стали разного качества. Этот параметр указывают в технической документации, так как от маркировки зависит область применения.

- Обыкновенные — самый распространенный материал для производства металлопроката, конструкций, термоупрочняемых деталей: валов, осей, втулок. Вредные примеси: до 0,05%.

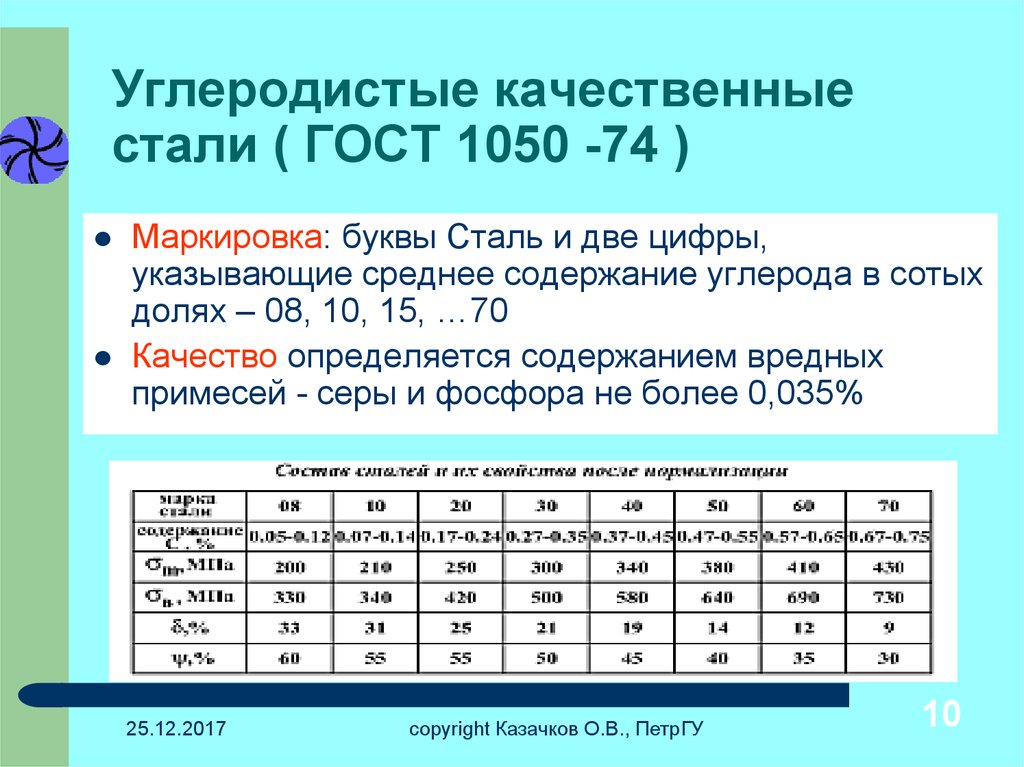

- Качественные — характеристики указывают в отраслевых стандартах. Общее содержание примесей: до 0,035%.

- Высококачественные — загрязненность до 0,025%. В основном применяются для изготовления инструментов.

- Особо высококачественные — концентрации серы и фосфора ниже 0,015%. В обозначении употребляют букву «Ш».

Получение сталей с малым содержанием примесей возможно только методом электроплавки. Они используются для производства некоторых механизмов и деталей оборудования специального назначения, например в атомной энергетике.

Классификация по уровню раскисления и количеству углерода

На этапе окисления расплав насыщается водородом, азотом, углекислотой, а железо превращается в окись. Восстановление металла осуществляется до нужных параметров, так как дополнительная очистка приводит к удорожанию. В связи с этим действует следующая классификация:

Восстановление металла осуществляется до нужных параметров, так как дополнительная очистка приводит к удорожанию. В связи с этим действует следующая классификация:

- Кипящие (кп) — раскисление осуществляют марганцем, структура неоднородная и насыщенная пузырьками воздуха, характеристики отличаются от слитка к слитку. КП ценят за низкую стоимость и пластичность, их используют для производства плит, подставок, неответственных элементов, работающих при температуре не ниже -20 С⁰.

- Полуспокойные (пс) — окись восстанавливают марганцем и алюминием, если процедура проведена правильно, то газы концентрируются в верхней части слитка. При обработке прокаткой дефекты устраняются.

- Спокойные (сп) — газы удалены практически полностью, структура однородная и плотная. Применяются для изготовления сортового и фасонного проката.

Индекс раскисления указывают только для обыкновенных и частично для качественных сталей, в других маркировках он не используется, так как требования к химическому составу устраняют эту необходимость.

Чем больше углерода, тем выше прочность, но из-за снижения пластичности и ударной вязкости материал становится хрупким. При превышении установленных нагрузок вместо пластической деформации образуются трещины и сколы.

По его массовой доле углерода определяют назначение:

- Обыкновенные (от 0,06 до 0,49%) — в зависимости от группы поставки механические свойства или состав могут быть стабильны.

- Конструкционные — понятие включает в себя сплавы разного качества со средним содержанием (0,25-0,6%), применяется в машиностроении и строительстве.

- Инструментальные — марки с самой высокой твердостью (от 0,7), из них изготовляют ударные инструменты, группа включает в себя только качественные и высококачественные стали У7,У8 — У11А, У12а.

Характеристики и структуру металла изменяют термообработкой. Таким образом достигается баланс прочности и пластичности стальных изделий, повышается коррозионная стойкость. В ряде случаев закаливанию подвергаются лишь поверхностные слои, а сердцевина остается пластичной.

В ряде случаев закаливанию подвергаются лишь поверхностные слои, а сердцевина остается пластичной.

Маркировка углеродистых сталей

Обозначение указывает на класс, чистоту и назначение. В России и СНГ приняты регламенты ГОСТ и ОСТ, устанавливающие нормы химического состава, механических свойств и методов испытаний. В каждой стране разработана своя система: DIN(Германия), EN (Евросоюз), JIS (Япония). Свои нормативы действуют даже в небольших государствах, таких как Чехия, Югославия, Бельгия, в США работает сразу несколько организаций стандартизации, которые создали 8 спецификаций.

Марка стали | Цвет маркировки |

Ст 0 | Красный и зеленый |

Ст 1 | Желтый и черный |

Ст 2 | Желтый |

Ст 3 | Красный |

Ст 3Г пс | Красный и коричневый |

Ст 3Г сп | Синий и коричневый |

Ст 4 | Черный |

Ст 5 | Зеленый |

Ст 5Г пс | Зеленый и коричневый |

Ст 6 | Синий |

Для упрощения согласования поставок и работы по международным контрактам создан интернациональный стандарт ISO, представляющий собой адаптированную систему DIN, разработанную немецким институтом стандартизации в 1951 году. В связи с этим, в ГОСТ отмечают соответствие номеру регламента ИСО, в Европе встречаются обозначения DIN ISO и EN ISO.

В связи с этим, в ГОСТ отмечают соответствие номеру регламента ИСО, в Европе встречаются обозначения DIN ISO и EN ISO.

- Марки обыкновенного качества отмечают сокращением Ст и цифрами от 1 до 6, в конце пишут степень раскисления: Ст3кп, Ст5пс. ГОСТ 380-2005 соответствует нескольким стандартам ISO в области химического состава. Обозначения E355 (Fe510) или Fe590 указывают на категории очистки, нормированное содержание углерода и основных примесей.

- Качественные маркируют цифрами от 8 до 85, они показывают на углеродную долю в процентах, умноженных на 100. Используют индексы кп и пс, очистку до спокойного состояния (сп) никак не обозначают. Ранее действовал нормативный документ ГОСТ 1050-88, сейчас он заменен рядом отраслевых нормативов ОСТ. Для конструкционных сталей предусмотрен ряд норм ИСО.

- Инструментальные стали обозначают цифрой от 7 до 13 (% углеродной составляющей*10) и буквами У и А. Пример: У8 — качественная, У8А — высококачественная. Сплавы специального назначения, максимально очищенные от фосфора и серы, маркируют буквой Ш в конце.

База стандартизации постоянно обновляется. Для упрощения решения задач разрабатывают таблицы соответствия. Например сплав 20 соответствует Ck22 (1.1151) по системе DIN и 2C22 в спецификации EN.

Оцените нашу статью

[Всего голосов: 2 Рейтинг статьи: 5]

Углеродистая сталь — состав, применение, свойства

3 февраля 2023 г. 3 февраля 2023 г. | 12:16

Углеродистая сталь — это разновидность стального сплава, состоящая из железа и углерода. Он известен своими великолепными механическими, физическими и химическими свойствами. Эти свойства делают его идеальным выбором для многих применений, включая автомобильные детали, строительные материалы, инструменты и многое другое. Давайте подробнее рассмотрим состав и свойства углеродистой стали, чтобы лучше понять, почему это такой универсальный материал.

Состав углеродистой стали

Основным компонентом углеродистой стали является железо; однако могут присутствовать и другие элементы. Обычно наиболее распространенными элементами являются углерод, марганец, сера, фосфор, кремний и алюминий. В зависимости от применения или желаемого результата продукта, изготовленного из углеродистой стали, можно использовать различное количество этих элементов для изменения свойств металлического сплава.

Обычно наиболее распространенными элементами являются углерод, марганец, сера, фосфор, кремний и алюминий. В зависимости от применения или желаемого результата продукта, изготовленного из углеродистой стали, можно использовать различное количество этих элементов для изменения свойств металлического сплава.

Механические свойства углеродистой стали

Одной из причин популярности углеродистой стали является то, что она обладает прекрасными механическими свойствами, такими как прочность и пластичность. Он также обладает отличной износостойкостью, что делает его идеальным для многих продуктов, требующих долговечности, таких как строительные материалы или автомобильные детали. Твердость металла можно отрегулировать, изменив состав, включив в него больше или меньше углерода. Чем выше процент углерода в сплаве, тем он будет тверже, но и более хрупким.

Физические свойства углеродистой стали

Помимо великолепных механических свойств, углеродистая сталь также обладает превосходными физическими свойствами, такими как коррозионная стойкость и теплопроводность. Это делает его идеальным выбором для многих применений, связанных с суровыми условиями окружающей среды или экстремальными температурами. Он также обладает хорошей свариваемостью, что означает, что его можно легко соединить с другими металлами, если это необходимо, без какой-либо предварительной обработки или процессов, требуемых заранее. Теплопроводность также помогает обеспечить отвод тепла от любых сварных соединений, что может помочь предотвратить растрескивание или деформацию из-за изменений температуры с течением времени.

Это делает его идеальным выбором для многих применений, связанных с суровыми условиями окружающей среды или экстремальными температурами. Он также обладает хорошей свариваемостью, что означает, что его можно легко соединить с другими металлами, если это необходимо, без какой-либо предварительной обработки или процессов, требуемых заранее. Теплопроводность также помогает обеспечить отвод тепла от любых сварных соединений, что может помочь предотвратить растрескивание или деформацию из-за изменений температуры с течением времени.

Использование углеродистой стали

Благодаря своему великолепному составу и свойствам, упомянутым выше, сегодня существует бесчисленное множество применений углеродистой стали как в коммерческих, так и в промышленных условиях. Некоторые распространенные примеры включают автомобильные детали, такие как блоки цилиндров и выхлопные системы; строительные материалы, такие как арматура и конструкционные балки; инструменты, такие как молотки и гаечные ключи; кухонная утварь, такая как ножи и столовые приборы; медицинские инструменты, такие как скальпели; произведения искусства, такие как скульптуры; компоненты машин, такие как шестерни; трубы и трубки, используемые в сантехнических системах; сельскохозяйственное оборудование, такое как тракторы и плуги; рамы и детали самолетов; материалы для забора и многое другое!

Заключение:

Углеродистая сталь является одним из самых универсальных материалов, доступных на сегодняшний день, благодаря своему отличному составу и многочисленным полезным свойствам, включая механическую прочность и пластичность, физическую коррозионную стойкость и теплопроводность, а также способность легко сваривать вместе с другими металлами. при необходимости. Его универсальность делает его пригодным для использования в самых разных отраслях промышленности, от автомобильных запчастей и строительных материалов до кухонной утвари и медицинских инструментов. Учитывая все эти преимущества, нет сомнений в том, что любой, кому нужны прочные, долговечные и надежные продукты, должен рассмотреть возможность использования углеродистой стали для своего проекта!

при необходимости. Его универсальность делает его пригодным для использования в самых разных отраслях промышленности, от автомобильных запчастей и строительных материалов до кухонной утвари и медицинских инструментов. Учитывая все эти преимущества, нет сомнений в том, что любой, кому нужны прочные, долговечные и надежные продукты, должен рассмотреть возможность использования углеродистой стали для своего проекта!

суровый джайн

Pipingmart — это портал B2B, специализирующийся на металлических, промышленных и трубопроводных изделиях. Кроме того, мы делимся последней информацией и информацией о материалах, продуктах и различных типах марок, чтобы помочь предприятиям, которые занимаются этим бизнесом.

Что такое высокоуглеродистая сталь? Применение и состав

Высокоуглеродистая сталь является популярным материалом для тех, кто ищет прочный и долговечный продукт для своего применения. Это сплав железа в сочетании с другими элементами, включая углерод, марганец, кремний и серу. Свойства этого типа стали делают ее идеальной для нескольких применений благодаря ее прочности и долговечности; в частности, такие инструменты, как автомобильные компоненты и кухонные ножи. В этом сообщении блога мы рассмотрим состав высокоуглеродистой стали, а также наиболее распространенные области применения этого специализированного сплава. Кроме того, мы обсудим, как лучше всего работает высокоуглеродистая сталь в определенных условиях, а также дадим несколько советов о том, как обслуживать и работать с материалами, изготовленными из высокоуглеродистой стали. Если вы ищете дополнительную информацию о том, что может сделать высокоуглеродистая сталь, или задаетесь вопросом, почему она будет полезна для нужд вашего проекта, продолжайте читать!

Свойства этого типа стали делают ее идеальной для нескольких применений благодаря ее прочности и долговечности; в частности, такие инструменты, как автомобильные компоненты и кухонные ножи. В этом сообщении блога мы рассмотрим состав высокоуглеродистой стали, а также наиболее распространенные области применения этого специализированного сплава. Кроме того, мы обсудим, как лучше всего работает высокоуглеродистая сталь в определенных условиях, а также дадим несколько советов о том, как обслуживать и работать с материалами, изготовленными из высокоуглеродистой стали. Если вы ищете дополнительную информацию о том, что может сделать высокоуглеродистая сталь, или задаетесь вопросом, почему она будет полезна для нужд вашего проекта, продолжайте читать!

Что такое высокоуглеродистая сталь?

Как правило, процентное содержание марганца в высокоуглеродистых сталях составляет от 0,30 до 0,90%, а содержание углерода – от 0,60 до 1,00%.

Прочная сталь благодаря прекрасной структуре перлита. Однако это также приводит к тому, что сталь становится гораздо более хрупкой и менее пластичной, чем мягкая сталь. Для пружинных материалов и высокопрочных проволок применяют высокоуглеродистые стали.

Однако это также приводит к тому, что сталь становится гораздо более хрупкой и менее пластичной, чем мягкая сталь. Для пружинных материалов и высокопрочных проволок применяют высокоуглеродистые стали.

Высокоуглеродистая сталь часто используется в строительстве из-за ее превосходных свойств прочности и сопротивления. Его можно деформировать, не ломая, так как он несколько пластичен. В частности, у высокоуглеродистой стали есть «память», что означает, что материал после растяжения расширяется обратно в форму, в которой он был создан.

В этих применениях типично максимизировать прочность и твердость путем повышения уровня углерода до максимально возможного уровня для улучшения характеристик сталей. В зависимости от типа применения ограничивающим фактором углеродных добавок будет другой компонент. Это может быть ударная вязкость или свариваемость для кузнечных сталей и пруткового проката. Эвтектоидный уровень углерода, выше которого наличие карбидов по границам зерен значительно снижает способность к вытягиванию, обычно является ограничивающим фактором для добавления углерода в высокопрочную проволоку.

Состав высокоуглеродистой стали

Высокоуглеродистая сталь часто используется в машиностроении благодаря ее высокой прочности на растяжение и долговечности. Как правило, он состоит из 0,5–1,0% углерода и примерно 0,4% марганца, а остальные материалы в основном состоят из железа. По сравнению с низкоуглеродистой сталью, высокоуглеродистая сталь обеспечивает повышенную ударопрочность, и для ее дальнейшего усиления можно использовать специальные процессы ковки за счет введения в структуру нескольких слоев карбида или других элементов. Это делает его идеальным материалом для предметов, которые будут подвергаться сильному износу, таких как оружие, компоненты строительных конструкций и машины с движущимися частями.

Использование высокоуглеродистой стали

Высокоуглеродистая сталь используется, когда требуется высокая прочность, твердость и износостойкость, например, в изнашиваемых компонентах, ножах, пильных полотнах, пружинах, зубчатых колесах, цепях и скобах. Также используется в холодных долотах, гаечных ключах, зажимных губках, пневматических сверлах, проволоке для строительных работ, ножевых лезвиях и ножовках.

Также используется в холодных долотах, гаечных ключах, зажимных губках, пневматических сверлах, проволоке для строительных работ, ножевых лезвиях и ножовках.

Бытовые игрушки и бытовая техника –

Задняя часть дверцы холодильника теперь удерживается на месте застежками из высокоуглеродистой стали вместо прежней практики использования винтов спереди. Стальные застежки также можно найти в телевизорах, холодильниках и посудомоечных машинах. Лицевая панель телевизора держится на стальных болтах, как и холодильник, поэтому не видно ни винтов, ни зажимов.

Шайбы и подвесы для труб из высокоуглеродистой стали для повседневного использования в магазинах товаров для дома и сада по соседству. Крышки клапанов, прокладки и застежки из высокоуглеродистой стали во всем, от игрушечных фургонов и автомобилей до тележек для гольфа и оборудования для газонов и сада.

Автомобильная промышленность –

Хомуты для систем топливной рампы представляют собой изделие из высокоуглеродистой стали, часто используемое в автомобильной промышленности. Зажимы крепят топливную рампу к блоку цилиндров и опускают зажимы для перекачки биологических жидкостей.

Зажимы крепят топливную рампу к блоку цилиндров и опускают зажимы для перекачки биологических жидкостей.

Кроме того, высокоуглеродистая сталь и медь используются в клеммах для электрических соединений, а также в датчике заднего хода автомобиля. Боковые бамперы также будут иметь небольшой зажим из высокоуглеродистой стали, удерживающий их на месте, чтобы помочь с функциями помощи при парковке.

Производство и строительство –

В производственном секторе высокоуглеродистая сталь используется для изготовления ряда режущих инструментов, пружин и катушек, а также ряда шайб и крепежных изделий.

Клиент One Three D Metals использовал нашу высокоуглеродистую сталь для изготовления крошечных шайб в своем медицинском оборудовании для тестирования на COVID во время пандемии COVID-19.пандемия.

Розничная торговля –

Обратите внимание на вешалку для брюк в нашем доме. Для изготовления язычков, крепящих штаны к вешалке, используется высокоуглеродистая сталь.

Благодаря самым высоким показателям по углероду, отлично проходят закалку, существенно повышающую их свойства, вплоть до появления пружинности. Эти марки нашли применение в производстве наиболее ответственных деталей, пружин и инструмента.

Благодаря самым высоким показателям по углероду, отлично проходят закалку, существенно повышающую их свойства, вплоть до появления пружинности. Эти марки нашли применение в производстве наиболее ответственных деталей, пружин и инструмента. Благодаря самому высокому содержанию углерода, имеют большую твердость и износостойкость. Служат для изготовления режущего, измерительного и слесарного инструмента, а также оснастки вспомогательной и для холодной штамповки.

Благодаря самому высокому содержанию углерода, имеют большую твердость и износостойкость. Служат для изготовления режущего, измерительного и слесарного инструмента, а также оснастки вспомогательной и для холодной штамповки.

Также для всех видов актуальна нитроцементация – отличающаяся от предыдущего способа тем, что наряду с углеродом для насыщения поверхности используют азот. Улучшение свойств при этом довольно существенное.

Также для всех видов актуальна нитроцементация – отличающаяся от предыдущего способа тем, что наряду с углеродом для насыщения поверхности используют азот. Улучшение свойств при этом довольно существенное. Зависит от содержания углерода. При высоком показателе требуются дополнительные операции;

Зависит от содержания углерода. При высоком показателе требуются дополнительные операции;

При плохой раскисленности материал склонен к трещинообразованию.

При плохой раскисленности материал склонен к трещинообразованию.