Углеродистые стали классификация маркировка и применение: Классификация углеродистых сталей: маркировка, марки, применение

alexxlab | 02.02.1995 | 0 | Разное

Карта сайта || Филиал КузГТУ г.Прокопьевск

|

|

Углеродистые стали – презентация онлайн

Похожие презентации:

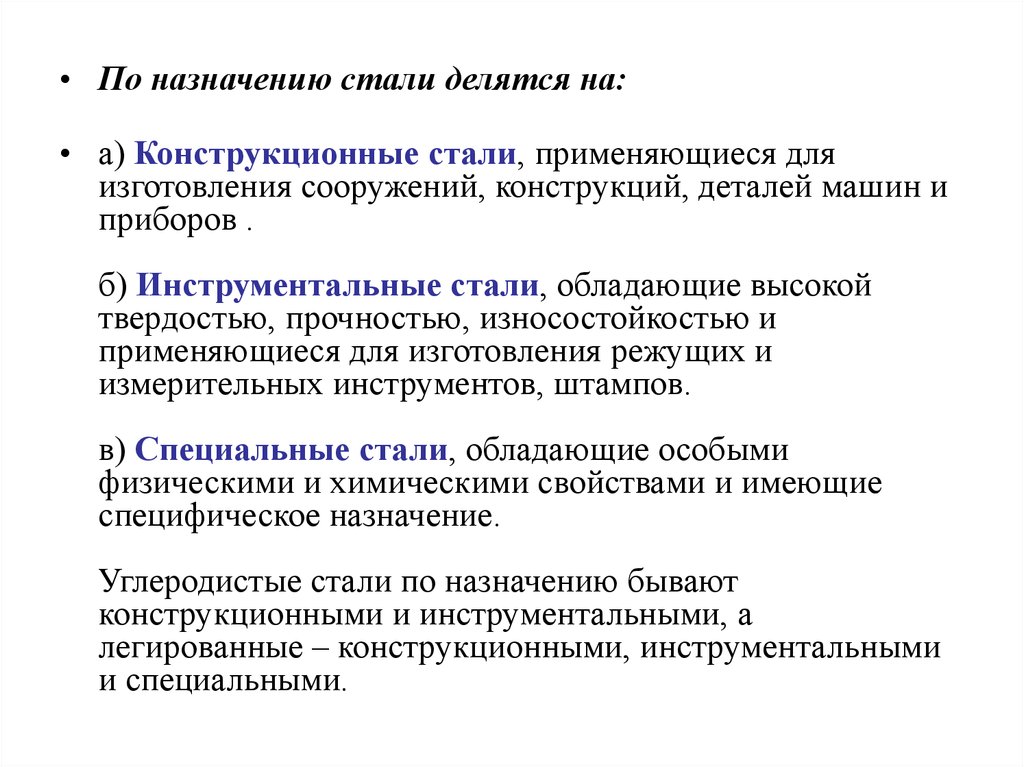

Углеродистые и легированные стали

Виды сталей и их термическая обработка для изготовления изделий

Классификация сталей и чугунов

Детали машин и основы конструирования. Стали и чугуны для деталей силовых редукторов и мультипликаторов

Стали и чугуны для деталей силовых редукторов и мультипликаторов

Виды сталей и их термическая обработка для изготовления изделий

Углеродистая сталь

Классификация сталей

Общая классификация сталей

Стали и серые чугуны

Классификация, маркировка и химический состав сталей

1. Углеродистые стали

2. Цель урока:

Научитьсярасшифровывать марки

углеродистых сталей.

Ст3

У7

45

АС40

ВСт4кп 08А

У13Г

А30Е

БСт6сп

У10А

05пс

35

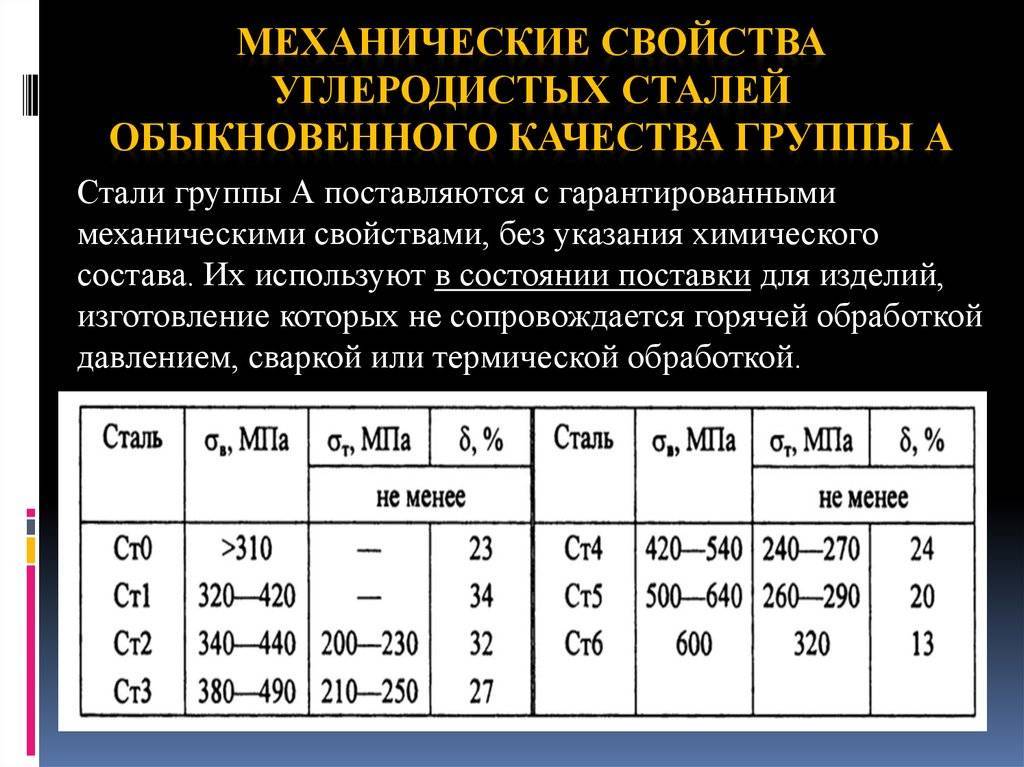

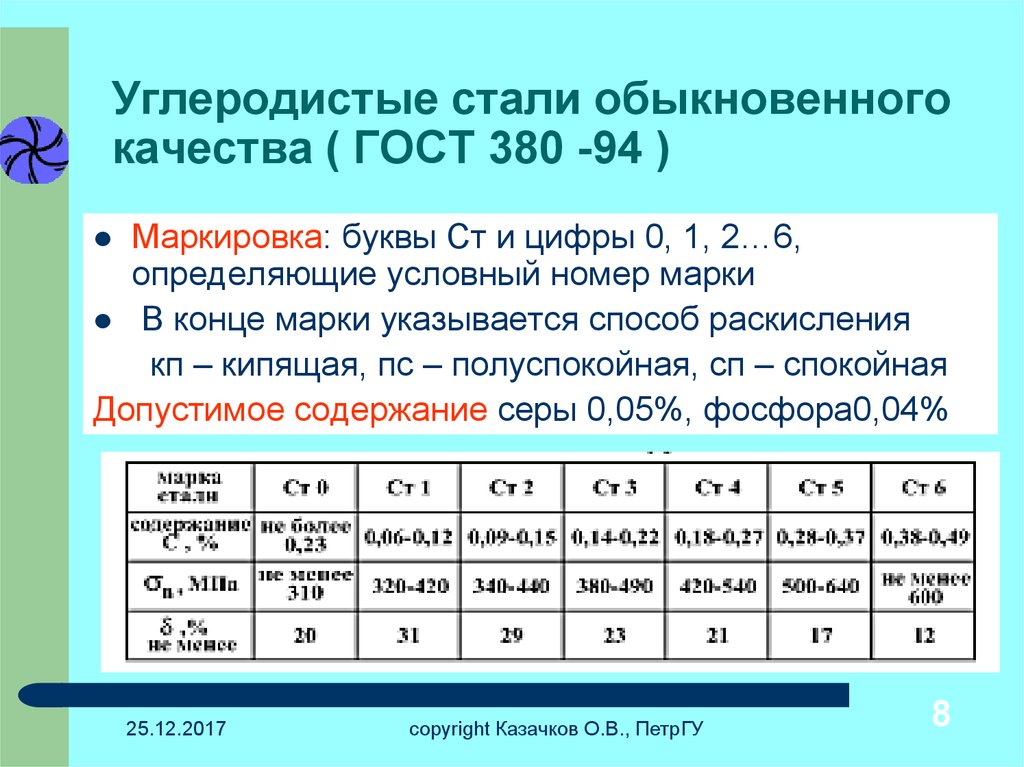

3. Стали общего назначения обыкновенного качества (ГОСТ380-94)

Механические и физические свойства этойгруппы у каждой марки стали индивидуальны

Группа А – Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6.

Группа Б – БСт0, БСт1, БСт2, Бст3,

БСт4, БСт5, БСт6.

Группа В – ВСт1, ВСт2, ВСт3, ВСт4,

ВСт5, ВСт6.

Цифры в марках обозначают № по таблице.

Например: Ст3- сталь общего назначения

обыкновенного качества, гр.А, №3.

4.

Применение:

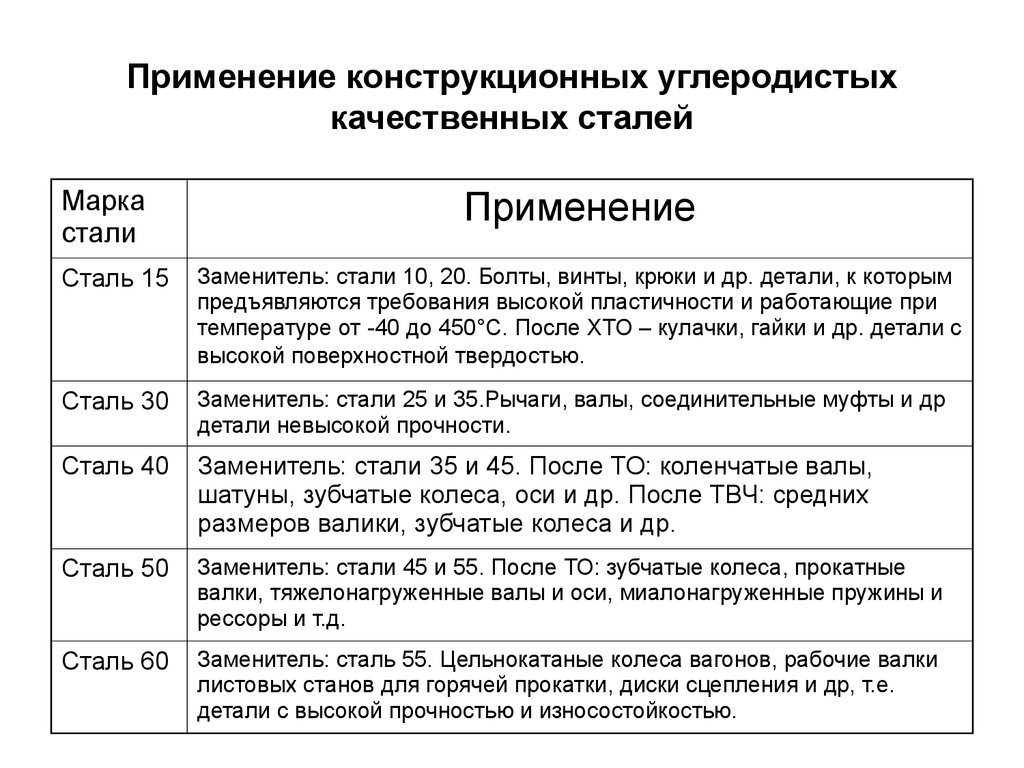

Применение:5. Углеродистые качественные конструкционные стали (ГОСТ 1050-88)

Свойства:Прочность, пластичность, ударная вязкость.

Низкоуглеродистые – хорошо свариваются,

куются, пластичны, штампуются,

недостаточно прочны.

Среднеуглеродистые – высокая прочность и

твердость, свариваемость невысока.

Высокоуглеродистые – высокая твердость и

прочность.

Добавка марганца увеличивает

износоустойчивость и прокаливаемость.

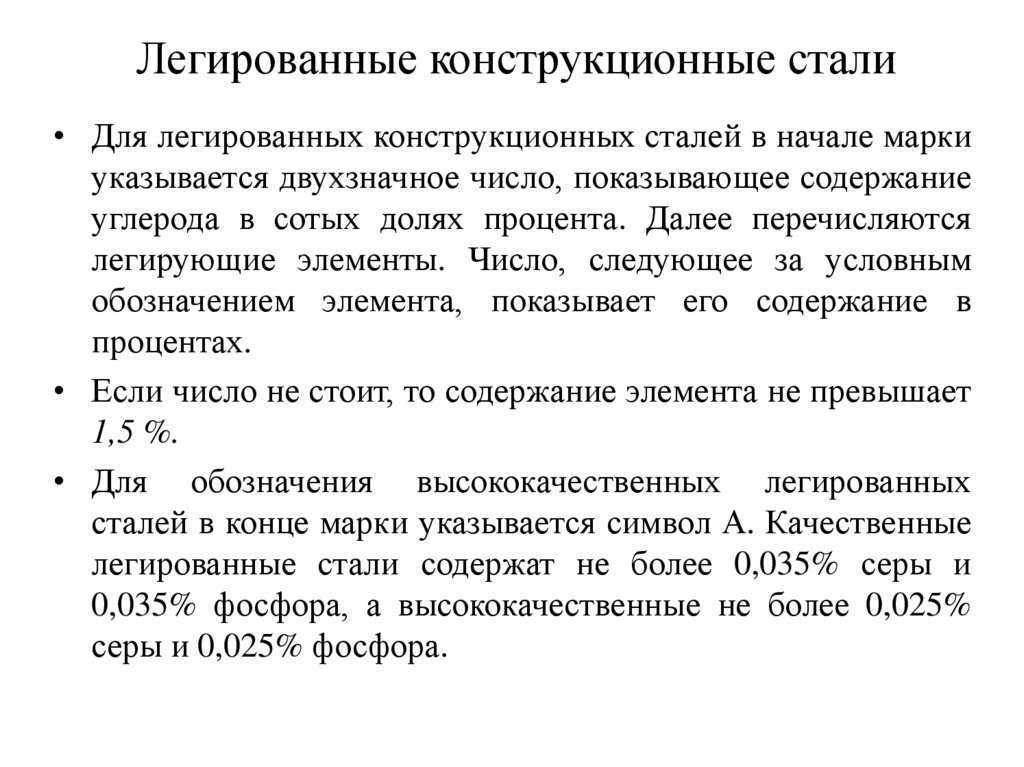

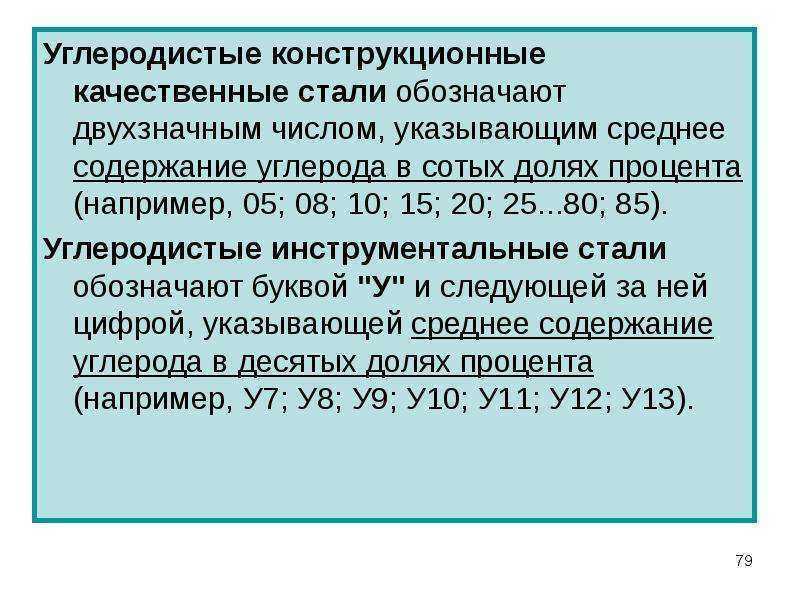

6. Углеродистые качественные конструкционные стали (ГОСТ 1050-88)

Низкоуглеродистые-05, 08, 09, 10, 12, 15, 20, 25Среднеуглеродистые – 30, 35, 40

Высокоуглеродистые – 45, 50, 55, 60, 65

Цифры в марках обозначают процентное

содержание углерода в сотых долях.

Например: 35 – конструкционная качественная

углеродистая сталь, 0, 35%С.

7. Применение:

8. Инструментальные углеродистые стали (ГОСТ1435-90)

Высокаяповерхностная

твердость.

Высокая

износостойкость.

Пластичность.

У7,

Достаточная

прочность.

Хорошо

сопротивляется

действию

ударных нагрузок.

У8, У9, У10, У11, У12, У13.

Цифры в марках обозначают процентное

содержание углерода в десятых долях.

Например: У12 –инструментальная

углеродистая сталь, 1,2%С.

9. Применение:

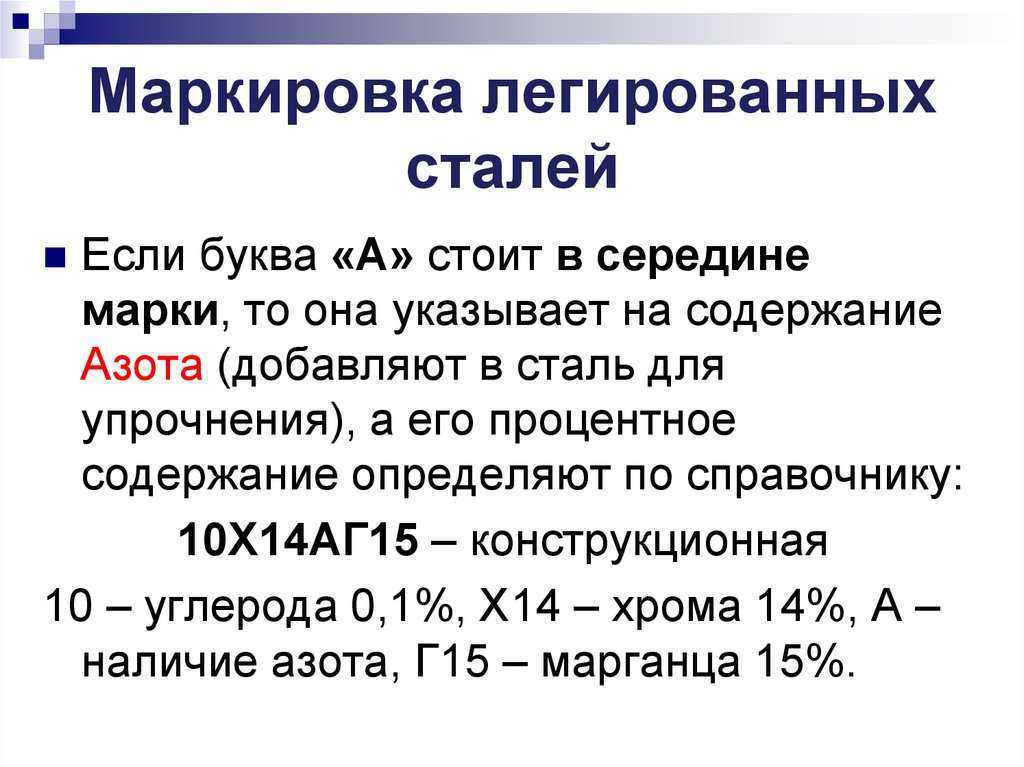

10. Буквенные обозначения.

Г– наличие марганцаЕ – наличие селена

А (в начале марки) –

автоматная серия

АС (в начале марки) –

автоматная

свинцовосодержащая

серия

А (в конце марки) – сталь

высококачественная

пс – полуспокойная

плавка

сп – спокойная плавка

кп – кипящая плавка

У8А – инст. уг. ст., 0,8%С,

высококач.

АС40Е – кач. угл. конст. ст., авт.

свинц. с., 0,4%С, нал. селелена.

ВСт3кп – ст. об. наз. об. к., гр.В, №3, кип. пл.

11. Цветовая маркировка углеродистых сталей.

Ст0Красный и зеленый nn

Ст1

Желтый и черный nn

Ст2

Желтый n

Ст3

Красный n

Ст4

Черный n

Ст5

Зеленый n

Ст6

Синий n

Углеродистая качественная сталь

08, 10, 15, 20

Белый n

25, 30, 35, 40

Белый и желтый nn

45, 50, 55, 60

Белый и коричневый nn

12.

Вывод урока.Название стали

Вывод урока.Название сталиСтали общего

назначения

обыкновенного

качества

Качественные

углеродистые

конструкционн

ые стали

Инструменталь

ные стали

Буквенные

обозначен

ия

Что

показывают

цифры

Ст

№

–

0,00%С

У

0,0%С

Пример.

ВСт6 – ст. об.

наз. об.к., гр.В,

№6.

45Г – к. к. уг. ст.,

0,45%С, нал.

марганца

У13 –ин. уг. ст.,

1,3%С.

13. Самостоятельная работа. Расшифровать марки сталей.

У10ААС40

05Г

Ст0пс

А35Е

У12Г

65

БСт2кп

English Русский Правила

Технические ссылки | Инструменты и услуги качества

диаграммы-формлакуланты. Система нумерации сталейANSI – Система нумерации сталей SAE

Таблицы-Формула

Марки стали ANSI / SAE Марки стали ANSI / SAE

Нарезание резьбы — точение резьбы

Соединения API Вставка таблицы преобразования Соединения API Вставка таблицы преобразования

Измерение и калибрование Справочник Перекрестный справочник ленточной пилы

Пиление

Руководство по отказу полотна ленточной пилы Руководство по отказу полотна ленточной пилы

Пиление

Руководство по устранению неполадок. Зимние решения для накатывания резьбы

Зимние решения для накатывания резьбы

Охлаждающие жидкости

Уход и обслуживание систем охлажденияУход и обслуживание систем охлаждения

бурение

Центральные отверстия спецификации отверстия отверстия

бурение

Центральные размерные размеры.

Обзор класса посадки Обзор класса посадки

Фрезерование

Таблица крутящего момента цангового патрона Таблица крутящего момента

Диаграммы-Формула

Обычная обработка смесительской обработки

Охлаждающие жидкости

Основные оценки Основы. Десятичная эквивалентная таблица Десятичная эквивалентная таблица

Нарезание резьбы – нарезание резьбы

Определение терминологии метчиковОпределение терминологии метчиков

Рабочий владение

Руководство по устранению неполадок EEPM EEPM Руководство по устранению неисправностей EEPM

Удержание

Инструкция по подъемной магнитной сети. Инструкции для цепных тисков Mag Mag Vise 480vИнструкции для тисков Earth Chain Mag Vise 480v

Инструкции для цепных тисков Mag Mag Vise 480vИнструкции для тисков Earth Chain Mag Vise 480v

Фрезерование

Преимущества покрытия концевой фрезы Преимущества покрытия концевой фрезы

Метки

Точность и точность фрезерного фрезерного фрезерного фрезерования

Метки

Конечная фрезеровая уменьшающаяся болтовня и вибрационная фрезеровая фрезеровая болтовая болтов

Иллюстрации терминологии метчиков Иллюстрации терминологии метчиков

Фрезерование

Увеличение скорости подачи при уменьшении диаметра фрезы Увеличение скорости подачи при уменьшении диаметра фрезы

Turning

Вставка ANSI DesitationInsert Ansi обозначение

Turning

Вставка ANSI Обозначение v.2insert ANSI Обозначение V.2

Turning

.

Токарная обработка

Калькулятор угла в плане Калькулятор угла в плане

Нарезание резьбы – Токарная обработка

Угол в плане и выбор прокладки Угол в плане и выбор прокладки

фрезерное покрытие

Вставка фрезерного вставки NomenclaturaTrateReming Nomenclaturation

бурение

Советы по разрабатывающим прицелителям

Руководящие руководящие руководящие и флитульные руководящие руководящие руководящие и флитульные руководящие руководящие и флитульные руководящие и флитереалиллиллинге. Износ и поломка Износ и поломка развертки

Охлаждающие жидкости

Калькулятор концентрации заправки Калькулятор концентрации заправки

Фрезерование

Руководство по обслуживанию вращающегося держателяРуководство по обслуживанию вращающегося держателя Фрезерная обработка

Информация о вращающихся гидравлических патронахИнформация о вращающихся гидравлических патронах

Токарная обработка

Посадки под прокладки и срок службы инструмента Посадки под прокладки и срок службы инструмента

резьба – постукивание

Сплошные карбидные краны карбида

бурение

Руководство по поводу глубокого бурового отверстия. Руководство по нормированию

Руководство по нормированию

Охлаждающие жидкости

Процедура очистки поддона Процедура очистки поддона

Нарезание резьбы — нарезание резьбы

Метчик — размеры сверления — дюймовый Метчик — размеры сверла — 9 дюймов0003

резьба – нанесение

Tap – Размеры сверла – Metrictap – Размеры сверла – метрика

Поток резьба – Нажатие

Tap Chamferstap Chamfers

Трип Классы резьбы — Рекомендации InchTap для классов резьбы — дюймовая

Нарезание резьбы — нарезание резьбы

Рекомендации для классов резьбы — MetricTap Рекомендации для классов резьбы — метрическая

Поточка – нажатие

Руководство по стилю стиля Tap Diumed DivedPate

Требование – нажатие

TAP TAP TREABLESHOOTINGTAP Устранение неисправностей

– Поток Dllowing

RULLING TOOLSHOUTHOUTHOUTHTHREAD ANTROBLESHOUTING

. Размеры пластины Top-Notch для обработки канавок Размеры пластины Top-Notch для обработки канавок

Размеры пластины Top-Notch для обработки канавок Размеры пластины Top-Notch для обработки канавок

Нарезание резьбы — токарная обработка

Высокомудребной вставки DimensionStop-Notch-Notch-вставка.

Токарная обработка

Сплавы Walter для стали и чугуна Сплавы Walter для стали и чугуна

Фрезерование

Справка по плунжерному станку с осью Z Справка по долбежному фрезерованию с осью Z инструменты и потребности в обслуживании. Мы находимся в Хаммонде, Бруссаре, Батон-Руж и Хума, Луизиана, Лейкленд, Флорида и Сан-Антонио, Техас.

Свяжитесь с нами

Стали – Свойства сталей

На рисунке показана фазовая диаграмма железо-карбид железа (Fe-Fe3C). Процент присутствующего углерода и температура определяют фазу железоуглеродистого сплава, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0

Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0Стали представляют собой сплавы железа с углеродом, которые могут содержать заметные концентрации других легирующих элементов. Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь делится на четыре класса в зависимости от содержания углерода.

Характеристики металлических сплавов

Сплавы обычно прочнее, чем чистые металлы, хотя обычно они обладают меньшей электро- и теплопроводностью. Прочность – важнейший критерий, по которому оценивают многие конструкционные материалы. Поэтому сплавы используются для машиностроения. Сталь , вероятно, самый распространенный конструкционный металл, является хорошим примером сплава. Это сплав железа и углерода с другими элементами, придающими ему определенные желаемые свойства.

Прочность – важнейший критерий, по которому оценивают многие конструкционные материалы. Поэтому сплавы используются для машиностроения. Сталь , вероятно, самый распространенный конструкционный металл, является хорошим примером сплава. Это сплав железа и углерода с другими элементами, придающими ему определенные желаемые свойства.

Иногда материал может состоять из нескольких твердых фаз. Прочность этих материалов повышается за счет того, что твердая структура становится формой, состоящей из двух перемежающихся фаз. Когда рассматриваемый материал представляет собой сплав , можно закаливать металл из расплавленного состояния для образования вкрапленных фаз. Закалка относится к термической обработке , при которой материал быстро охлаждается в воде, масле или воздухе для получения определенных свойств материала, особенно твердость . В металлургии закалка обычно используется для упрочнения стали путем введения мартенсита.

Сплавы черных металлов

Сплавы черных металлов , в которых железо является основным компонентом, включают сталь и чугун (с содержанием углерода в несколько процентов) и сплавы железа с другими металлами (такими как нержавеющая сталь). Ферросплавы известны своей прочностью. Сплавы обычно прочнее чистых металлов, хотя обычно обладают меньшей электропроводностью и теплопроводностью. Простейшие ферросплавы известны как 9стали 0311, и состоят из железа (Fe) , легированного углеродом (C) (примерно от 0,1% до 1%, в зависимости от типа). Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Их широкое использование обусловлено следующими факторами:

Их широкое использование обусловлено следующими факторами:

- Железосодержащие соединения существуют в больших количествах в земной коре.

- Металлические сплавы железа и стали могут производиться с использованием относительно экономичных технологий извлечения, рафинирования, легирования и изготовления.

- Железные сплавы чрезвычайно универсальны, поскольку они могут быть адаптированы для получения широкого диапазона механических и физических свойств.

Основным недостатком многих ферросплавов является их подверженность коррозии . Добавляя хром в сталь, можно повысить ее устойчивость к коррозии, создавая нержавеющую сталь, а добавление кремния изменит ее электрические характеристики, производя кремнистую сталь.

Типы сталей – классификация на основе состава

- Типичные области применения низкоуглеродистой стали включают компоненты автомобильных кузовов, конструкционные формы (например, двутавровые балки, швеллеры и уголки) и листы, используемые в трубопроводах и зданиях.

Сталь . Стали представляют собой сплавы железа с углеродом, которые могут содержать заметные концентрации других легирующих элементов. Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность. Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:

- Стали низкоуглеродистые . Низкоуглеродистая сталь, также известная как мягкая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка.

В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания.

В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания. - Среднеуглеродистая сталь в основном используется для производства деталей машин, валов, осей, шестерен, коленчатых валов, муфт и поковок. Его также можно использовать в рельсах, железнодорожных колесах, других деталях машин и высокопрочных конструкционных компонентах, требующих сочетания высокой прочности, износостойкости и ударной вязкости.

Стали среднеуглеродистые . Среднеуглеродистая сталь имеет содержание углерода примерно 0,3–0,6%, уравновешивает пластичность и прочность и обладает хорошей износостойкостью. Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах.

- Стали высокоуглеродистые . Высокоуглеродистая сталь имеет содержание углерода примерно от 0,60 до 1,00%, а твердость выше, чем у других марок, но снижается пластичность. Высокоуглеродистые стали можно использовать для пружин, тросов, молотков, отверток и гаечных ключей.

- Сверхвысокоуглеродистые стали . Сверхвысокоуглеродистая сталь имеет содержание углерода примерно 1,25–2,0%. Стали, которые можно закалить до большой твердости. Эта марка стали может быть использована для изделий из твердой стали, таких как рессоры грузовиков, металлорежущие инструменты и других специальных целей, таких как (непромышленные) ножи, оси или пробойники. Большинство сталей с содержанием углерода более 2,5% изготавливают методом порошковой металлургии.

- Стали низкоуглеродистые . Низкоуглеродистая сталь, также известная как мягкая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка.

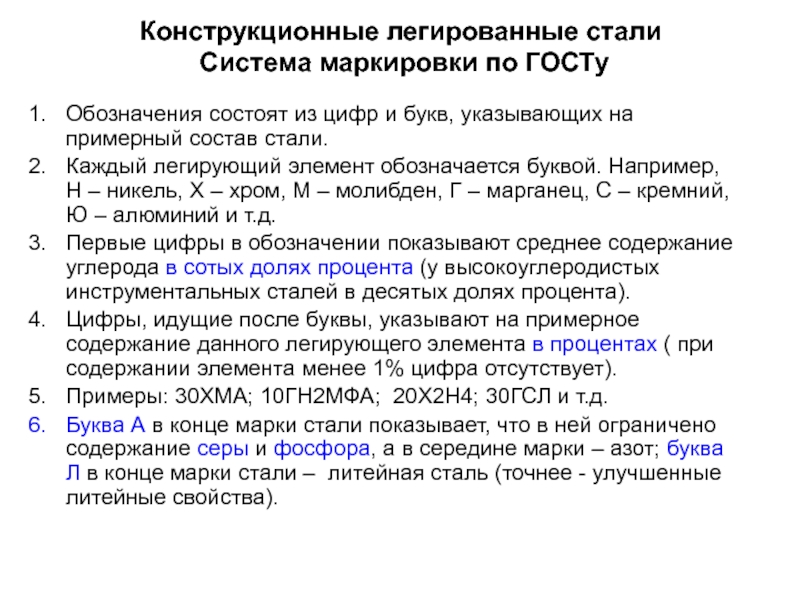

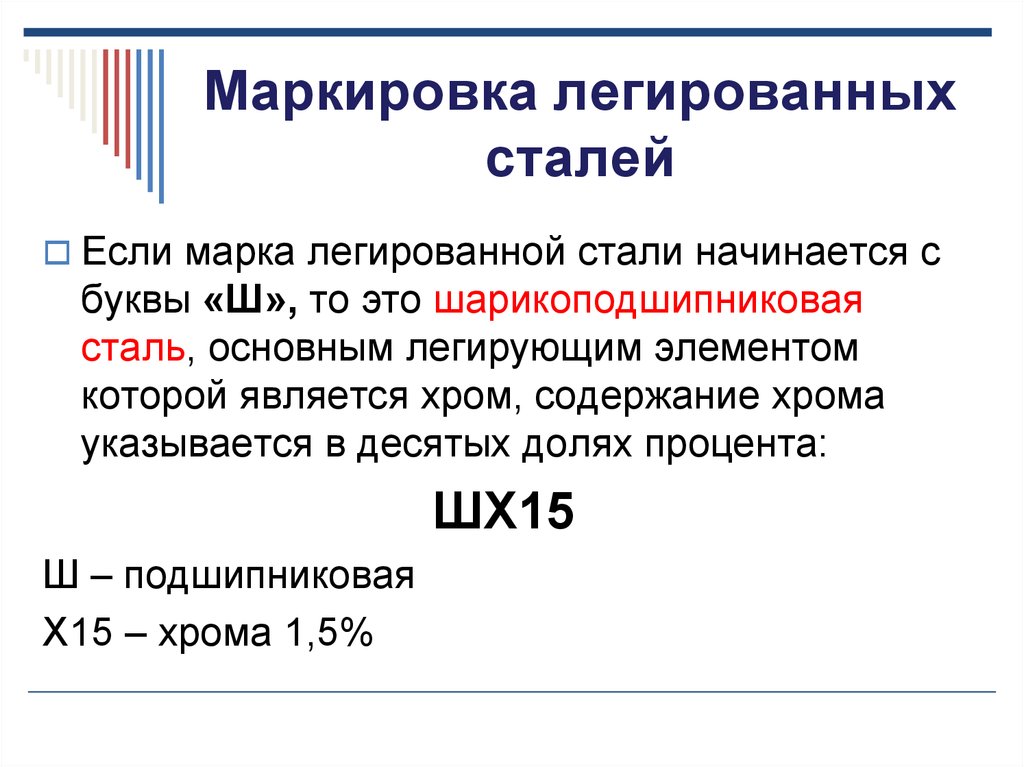

- Легированная сталь . Сталь – это сплав железа и углерода. Тем не менее, термин легированная сталь обычно относится только к сталям, которые содержат другие элементы, такие как ванадий, молибден или кобальт, в количествах, достаточных для изменения свойств базовой стали.

Как правило, легированная сталь легируется различными элементами в общем количестве от 1,0% до 50% по массе для улучшения ее механических свойств. Легированные стали делятся на две группы:

Как правило, легированная сталь легируется различными элементами в общем количестве от 1,0% до 50% по массе для улучшения ее механических свойств. Легированные стали делятся на две группы:- Низколегированные стали .

- Высоколегированные стали.

- Лопатка паровой турбины. Суперсплавы (обычно гранецентрированные кубические аустенитные сплавы) на основе Co, Ni и Fe могут быть спроектированы так, чтобы обладать высокой устойчивостью к ползучести, и поэтому они стали идеальным материалом для работы в условиях высоких температур. Источник wikipedia.org Лицензия: CC BY-SA 3.0

Нержавеющая сталь . Нержавеющие стали — это низкоуглеродистые стали с содержанием хрома не менее 10 % с другими легирующими элементами или без них. Прочность и коррозионная стойкость часто делают его предпочтительным материалом для транспортного и технологического оборудования, деталей двигателей и огнестрельного оружия. Хром повышает твердость, прочность и коррозионную стойкость.

Никель дает те же преимущества, но добавляет твердости, не жертвуя пластичностью и ударной вязкостью. Он также уменьшает тепловое расширение для лучшей стабильности размеров.

Никель дает те же преимущества, но добавляет твердости, не жертвуя пластичностью и ударной вязкостью. Он также уменьшает тепловое расширение для лучшей стабильности размеров. - Суперсплавы.

Special Ferrous Metals

- Tool Steels

- High-speed Steels

- Shock-resisting Steels

- Silver Steel

Properties of Steels

Strength of Steels

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. прочность материалов рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальное напряжение , выдерживаемое конструкцией при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура испытательной среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура испытательной среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Пример – предел прочности при растяжении – низкоуглеродистая сталь

Предел прочности при растяжении низкоуглеродистой стали составляет 400 – 550 МПа.

Пример – предел прочности при растяжении – сверхвысокоуглеродистая сталь

Предел прочности при растяжении сверхвысокоуглеродистой стали составляет 1100 МПа.

Предел текучести

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести – это место, где начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Напротив, предел текучести – это место, где начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Пример – Предел текучести – низкоуглеродистая сталь

Предел текучести низкоуглеродистой стали составляет 250 МПа.

Пример – предел текучести – сверхвысокоуглеродистая сталь

Предел текучести сверхвысокоуглеродистой стали составляет 800 МПа.

Модуль упругости Юнга

Модуль упругости Юнга представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Пример – модуль упругости Юнга – низкоуглеродистая сталь

Модуль упругости Юнга низкоуглеродистой стали составляет 200 ГПа.

Твердость сталей

В материаловедении твердость – это способность выдерживать поверхностная вмятина ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на устойчивость к царапанию, истиранию, вдавливанию или даже сопротивляемость формованию или локальной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на устойчивость к царапанию, истиранию, вдавливанию или даже сопротивляемость формованию или локальной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Тест на твердость по Бринеллю является одним из тестов на твердость при вдавливании, разработанных для определения твердости. В испытаниях по Бринеллю твердый сферический индентор

Тест дает численные результаты для количественного определения твердости материала, которая выражается числом твердости по Бринеллю – HB . Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H по твердости, B по Бринеллю и W по материалу индентора, вольфрамовому сплаву). (вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

Число твердости по Бринеллю (HB) представляет собой нагрузку, деленную на площадь поверхности вдавливания. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой. Число твердости по Бринеллю вычисляется по уравнению:

Широко используются различные методы испытаний (например, Бринелля, Кнупа, Виккерса и Роквелла). В некоторых таблицах коррелируются значения твердости по различным методам испытаний, где корреляция применима. Во всех шкалах высокое число твердости соответствует твердому металлу.

Во всех шкалах высокое число твердости соответствует твердому металлу.

Пример – Твердость низкоуглеродистой стали

Твердость по Бринеллю низкоуглеродистой стали составляет приблизительно 120 МПа.

Пример – Твердость Высокоуглеродистой стали

Твердость высокоуглеродистой стали по Бринелю составляет приблизительно 200 МПа.

Пример – Твердость дамасской стали

Твердость по Роквеллу дамасской стали зависит от текущего типа стали, но может составлять примерно 62-64 HRC по Роквеллу.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г.

В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания.

В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания.

Как правило, легированная сталь легируется различными элементами в общем количестве от 1,0% до 50% по массе для улучшения ее механических свойств. Легированные стали делятся на две группы:

Как правило, легированная сталь легируется различными элементами в общем количестве от 1,0% до 50% по массе для улучшения ее механических свойств. Легированные стали делятся на две группы: Никель дает те же преимущества, но добавляет твердости, не жертвуя пластичностью и ударной вязкостью. Он также уменьшает тепловое расширение для лучшей стабильности размеров.

Никель дает те же преимущества, но добавляет твердости, не жертвуя пластичностью и ударной вязкостью. Он также уменьшает тепловое расширение для лучшей стабильности размеров.