Углы резца и их назначения: [Править] Углы резца и их назначения

alexxlab | 24.11.1993 | 0 | Разное

[Править] Углы резца и их назначения

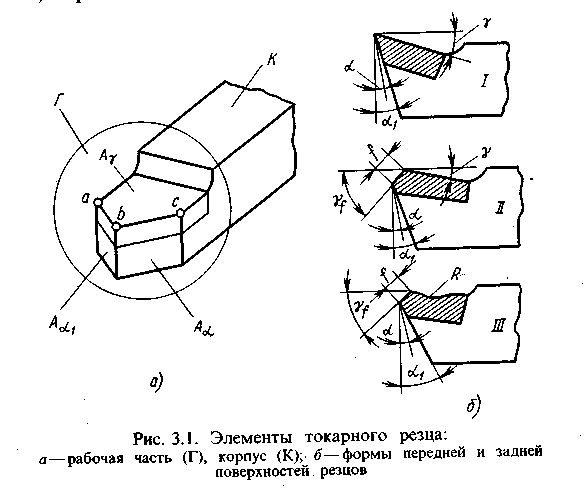

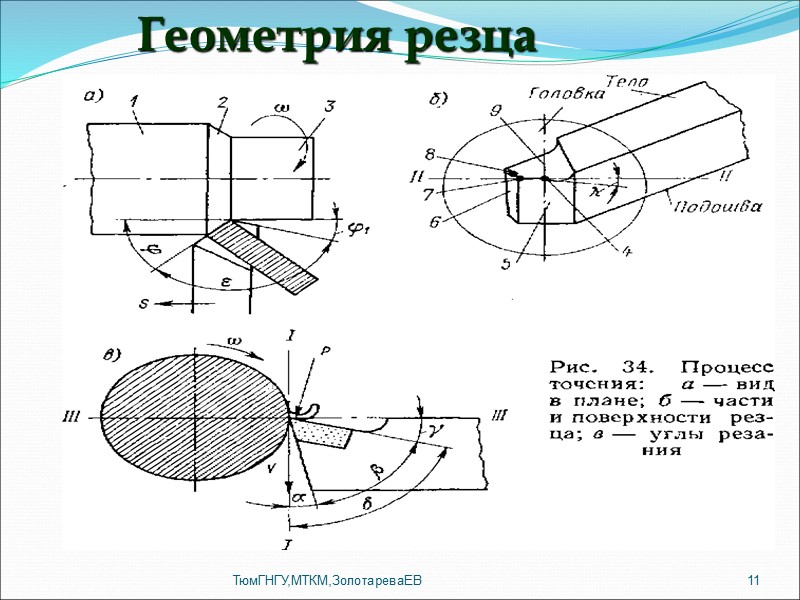

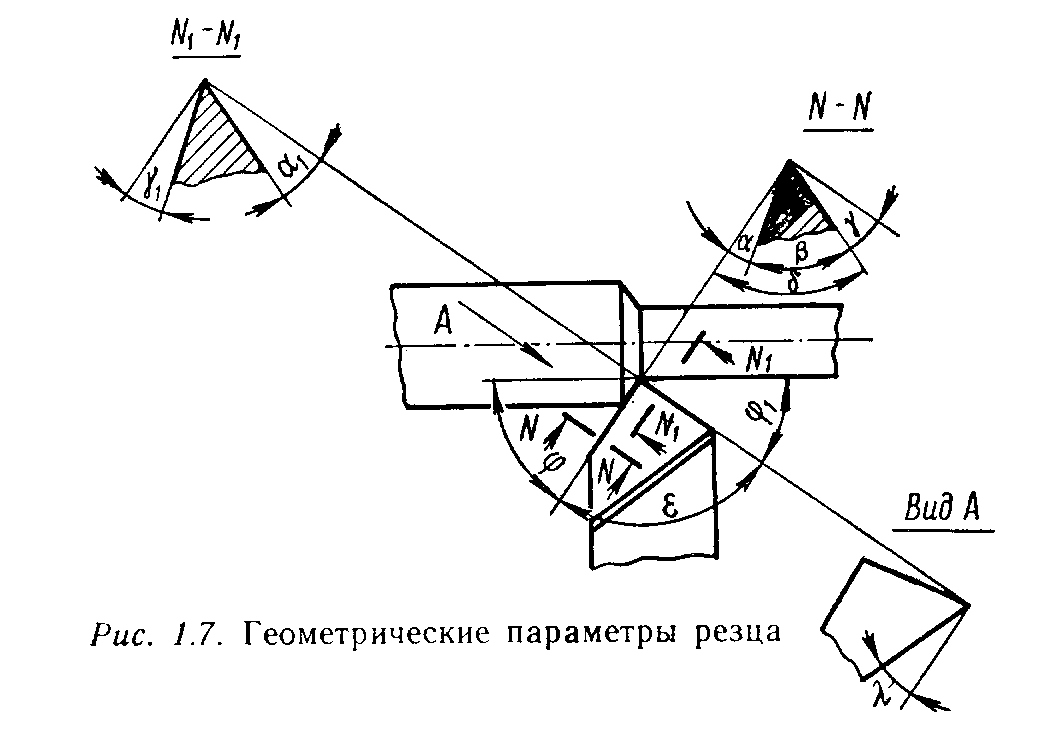

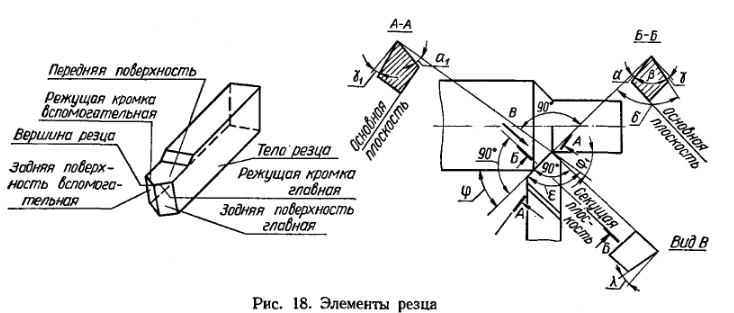

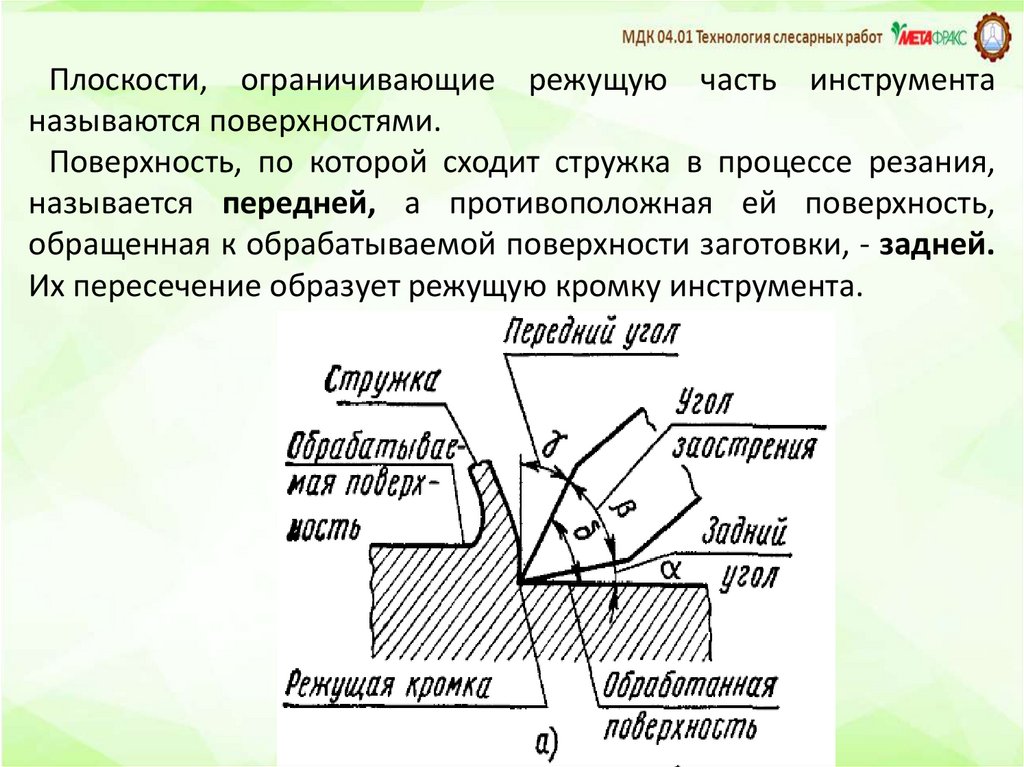

На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Для определения углов резца установлены следующие плоскости:

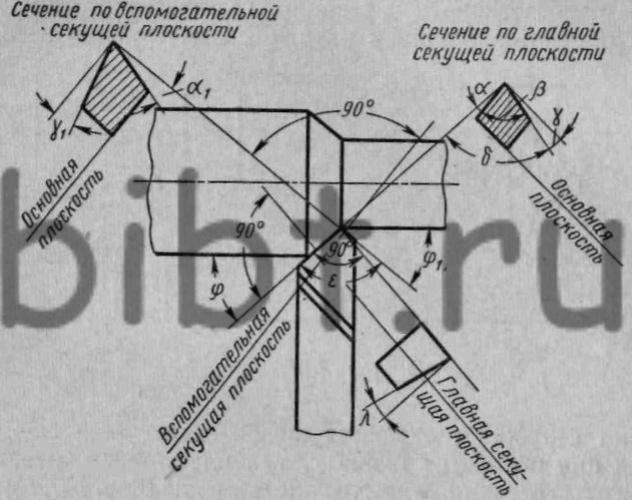

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

Вспомогательный передний угол γ1 – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

Вспомогательный угол заострения β1 – угол между передней и вспомогательной задней плоскостью резца.

Вспомогательный угол резания δ1

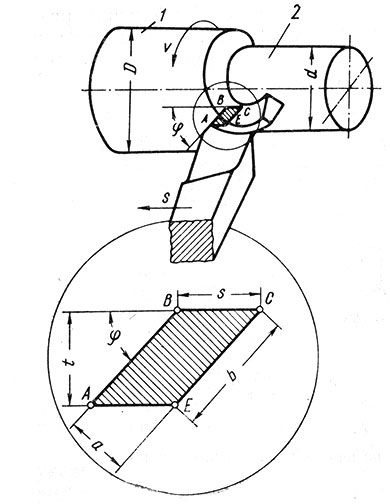

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Влияет на

стойкость резца и скорость резания.

Чем меньше φ, тем выше его стойкость и

допускаемая скорость резания. Однако

при этом возрастает радиальная сила

резания, что может привести к нежелательным

вибрациям.

Влияет на

стойкость резца и скорость резания.

Чем меньше φ, тем выше его стойкость и

допускаемая скорость резания. Однако

при этом возрастает радиальная сила

резания, что может привести к нежелательным

вибрациям.Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

Угол при вершине в плане ε

— угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

Углы резца и их назначения — Студопедия

Поделись

На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Для определения углов резца установлены следующие плоскости:

· Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

· Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

· Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

· Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Классификация резцов

По направлению подачи бывают:

· Правые. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

· Левые. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По конструкции бывают:

· Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки.

· Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки.

· Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

· Оттянутые — резцы, у которых рабочая часть (головка) уже державки.

По сечению стержня бывают:

· прямоугольные.

· квадратные.

· круглые.

По способу изготовления бывают:

· цельные — это резцы, у которых головка и державка изготовлены из одного материала.

· составные — режущая часть резца выполняется в виде пластины, которая определённым образом крепится к державке из конструкционной углеродистой стали. Пластинки из твердого сплава и рапида припаиваются или крепятся механически.

Пластинки из твердого сплава и рапида припаиваются или крепятся механически.

По роду материала бывают:

· из инструментальной стали

· из углеродистой стали. Обозначение такой стали начинается с буквы У, её применяют при малых скоростях резания.

· из легированной стали. Теплостойкость легированных сталей выше, чем у углеродистых и поэтому допустимые скорости резания для резцов из легированных сталей в 1,2-1,5 раза выше.

· из быстрорежущей стали (высоколегированной). Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

· из твердого сплава. Резцы, оснащённые пластинками из твёрдых сплавов, позволяют применять более высокие скорости резания, чем резцы из быстрорежущей стали.

· металлокерамические.

· вольфрамовые. Сплавы группы ВК состоят из карбида вольфрама, сцементированного кобальтом.

· титановольфрамовые. Сплавы группы ТК состоят из карбидов вольфрама и титана, сцементированных кобальтом.

· .

· .

По характеру установки относительно обрабатываемой детали резцы могут быть двух типов:

· радиальные. Работают с установкой перпендикулярно оси обрабатываемой детали. тангенциальные. При работе тангенциального резца усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу.

По характеру обработки бывают:

· обдирочные (черновые).

· чистовые. Чистовые резцы отличаются от черновых увеличенным радиусом закругления вершины, благодаря чему шероховатость обработанной поверхности уменьшается.

· резцы для тонкого точения.

Токарные резцы

· проходные — для протачивания заготовок вдоль оси ее вращения.

· подрезные — для подрезания уступов под прямым углом к основному направлению обтачивания или для выполнения торцевания.

· отрезные — для отрезки заготовок под прямым углом к оси вращения или для прорезания узких канавок под стопорное кольцо и др.

· расточные — для растачивания отверстий.

· фасочные — для снятия фасок.

· фасонные — для индивидуальных токарных работ. При обработке фасонных деталей обычные токарные резцы не обеспечивают точности получения профиля и малопроизводительны. В крупносерийном и массовом производстве в качестве основного вида режущего инструмента для обработки сложных деталей находят применение специальные фасонные резцы. Они обеспечивают идентичность формы (шаблона), точность размеров и высокую производительность.

· прорезные (канавочные) — для образования канавок на наружных и внутренних цилиндрических поверхностях.

· резьбонарезные — для нарезания резьб.

·

Угол режущего инструмента и их значение.

Угол боковой режущей кромки.

Ниже приведены преимущества увеличения угла.

Увеличивает срок службы инструмента, так как при одинаковой глубине резания сила резания распределяется по большей поверхности.

Уменьшает толщину стружки при одинаковой подаче и обеспечивает более высокую скорость резания.

Быстро рассеивает тепло благодаря более широкой режущей кромке.

Этот боковой угол режущей кромки инструмента практически не влияет на величину силы резания или мощности, потребляемой при заданной глубине резания и подаче.

Большие углы боковых режущих кромок слегка вызывают вибрацию инструмента.

Концевой угол режущей кромки.

Функция угла концевой режущей кромки состоит в том, чтобы предотвратить трение задней передней режущей кромки инструмента о заготовку. Большой угол концевой режущей кромки излишне ослабляет инструмент. Она варьируется от 8 до 15 градусов.

ВАЖНОСТЬ РАДИУСА НОСКА.

Носик инструмента слегка закруглен у всех токарных инструментов.

Больший радиус вершины устраняет следы подачи, вызванные предыдущим действием сдвига, и обеспечивает лучшее качество поверхности.

Все инструменты для чистовой токарной обработки имеют больший радиус вершины, чем инструменты для черновой обработки.

Повышает прочность режущей кромки, минимизирует износ остроконечных инструментов с последующим увеличением срока службы инструмента.

Аккумулирование тепла меньше, чем у остроконечного инструмента, что обеспечивает более высокие скорости резания.

СИСТЕМА ОТНОШЕНИЯ ИНСТРУМЕНТА.

Для определения ориентации и наклона передней поверхности и боковых поверхностей необходима система координат, позволяющая получить набор плоскостей, относительно которых можно определить ориентацию или наклон. Два плана имеют значение.

Базовая плоскость инструмента или главная плоскость, перпендикулярная вектору скорости резания.

Секущая плоскость, касательная к режущей кромке и содержащая вектор скорости. Секущая плоскость также перпендикулярна главной плоскости или базовой плоскости инструмента.

Существует три популярных типа системы координат, когда дело доходит до номенклатуры инструментов:

[1] Система отсчета станка (MRS)

[2] Ортогональная система отсчета инструмента (ORS)

[ 3] Наклонная или нормальная система отсчета инструмента (NRS)

СИСТЕМА ОБОЗНАЧЕНИЯ МАШИНЫ – MRS

Эта система также называется системой ASA, ASA расшифровывается как Американская ассоциация стандартов. Геометрия режущего инструмента относится в основном к его нескольким углам или наклону выступающих рабочих поверхностей и режущих кромок. Эти углы выражаются относительно некоторые плоскости отсчета. В системе отсчета станка (ASA) три плоскости отсчета и координаты выбираются на основе конфигурации и осей соответствующего станка.

Например, В токарном станке XX — это ось шпинделя или ось заготовки, YY — ось инструмента, а ZZ — вертикальная ось. На рис. 1 показаны координаты xyz машины.

Базовые плоскости и координаты, используемые в системе ASA для геометрии инструмента:

$\pi_R – \pi_x – \pi_Y \ и \ X_m – Y_m – Z_m$ плоскости, перпендикулярной вектору скорости.

$\pi_x $ = Продольная плоскость станка, плоскость, перпендикулярная $\pi_R$ и взятая в направлении предполагаемой продольной подачи.

$\pi_Y $ = Поперечная плоскость станка, плоскость, перпендикулярная как $\pi_R \, так и \\pi_x$ [Эта плоскость взята в направлении предполагаемой поперечной подачи]

Оси $X_m, \ Y_m \ и \ Z_m $ находятся в направлении продольной подачи, поперечной подачи и скорости резания (вектора) соответственно.

$\gamma_X$ = сторона ( осевой передний угол: угол наклона передней поверхности от базовой плоскости ($\pi_R$) и измерено на станке Ref. Плоскость, $\pi_X$

$\gamma_Y$ = задний передний угол: угол наклона передней поверхности от базовой плоскости, измеренный на станке Ref. Плоскость, $\pi_Y$

– Зазоры:

$\alpha_x$ = боковой зазор: угол наклона главной грани от обрабатываемой поверхности (или $ \bar {V_c}$) и измерен на плоскость $\pi_X$.

$\alpha_y$ = задний зазор: то же, что и $\alpha_x$, но измерено на плоскости $\pi_y$.

– Режущие углы:

$\pi_s$ = угол подхода: угол между главной режущей кромкой (ее проекцией на $\pi_R$) и $\pi_y$ и измеренный на $\pi_R$

$\pi_e$ = торцевой рез угол кромки: угол между торцевой режущей кромкой (ее проекцией на $\pi_R$) и $\pi_x$ и измерен на $\pi_R$

– Радиус вершины, r (в дюймах)

r = вершины радиус: кривизна кончика инструмента. Обеспечивает усиление режущей кромки инструмента и улучшает качество обработанной поверхности.

Форма инструмента обычно указывается в специальной последовательности, часто называемой сигнатурой инструмента, как показано ниже:

Задний передний угол.

Боковой передний угол.

Передний или концевой зазор или задний угол.

Боковой задний угол или задний угол.

Угол торцевой режущей кромки.

Угол боковой режущей кромки.

Носовой радиус.

ОРТОГОНАЛЬНАЯ СИСТЕМА ОЦЕНКИ ИНСТРУМЕНТА – ORS.

Обычно называется ORS (ортогональная гребенчатая система). Эта система также известна как ISO (Международная организация по стандартизации) — старая.

Основная плоскость или базовая плоскость инструмента, $\pi_R$, такая же, как и для базовой плоскости станка.

Секущая плоскость $\pi_c$, содержащая режущую кромку, нормаль к плоскости $\pi_R$

Секущая плоскость $\pi_o$, содержащая режущую кромку, перпендикулярную плоскости $\pi_R$

Рис. 3 показывает ориентацию передней поверхности и боковых поверхностей относительно ортогональной системы отсчета инструмента и углов инструмента в символической форме.

$X_o $ = по линии пересечения $\pi_R$ и $\pi_O$

$Y_o $ = по линии пересечения $\pi_R$ и $\pi_C$

$Z_o$ = вдоль вектора скорости, т. е. по нормали к обеим осям $X_o$ и $Y_o$.

е. по нормали к обеим осям $X_o$ и $Y_o$.

Основные геометрические углы, используемые для выражения геометрии инструмента в системе ортогональных передних углов (ORS), и их определения будут ясны из рисунка 4.

$\lambda$ = угол наклона, угол между $\pi_C$ от направления предполагаемой продольной подачи [$\pi_X$] и измеренный на $\pi_C$

– Углы зазора.

$\alpha_o$ = ортогональный зазор главной грани: угол наклона главной грани от $\pi_C$ и измеренный на $\pi_o$

$\alpha_o$’ = вспомогательный ортогональный зазор, угол наклона вспомогательная сторона от вспомогательной секущей плоскости $\pi_C$’ и измеряется на вспомогательной ортогональной плоскости $\pi_o$’, как показано на рис. 5.

– Уголки для резки.

$\pi$ = главный угол резания, угол между $\pi_c$ и направлением предполагаемой продольной подачи или $\pi_x$, измеренный на $\pi_R$

$\phi_1$ = вспомогательный угол резания, угол между $\pi_C$’ и $\pi_x$ и измерено на $\pi_R$

– Радиус вершины, r (мм)

r = радиус кривизны вершины инструмента.

Определение –

– Передние углы

$\gamma_o$ = ортогональный передний угол, угол наклона передней поверхности от базовой плоскости, $\pi_R$ и измеренный на ортогональной плоскости, $\pi_o$

ОБЫЧНАЯ СИСТЕМА ГРАБЛИ – NRS.

Эта система также известна как косая система отсчета или ISO – новая.

Система ASA имеет ограниченные преимущества и использование, такие как удобство проверки. Но ORS преимущественно используется для анализа и исследований в области механической обработки и производительности инструментов. Но ОРС не дает истинной картины геометрии инструмента при наклоне режущих кромок от базовой плоскости, т. е. $\lambda\neq 0$, кроме того, заточка или переточка, при необходимости, инструмента притиркой в ОРС требует некоторого дополнительные расчеты для коррекции углов.

Эти два ограничения ORS преодолеваются при использовании NRS для описания и использования геометрии инструмента. Основное различие между ORS и NRS заключается в том, что в ORS передний и задний углы визуализируются в ортогональной плоскости, $\pi_o$, тогда как в NRS эти углы визуализируются в другой плоскости, называемой нормальной плоскостью, $\pi_N$. Ортогональная плоскость $\pi_o$ просто нормальна к $\pi_R$ и $\pi_C$ независимо от наклона режущих кромок, т. е. $\lambda$, но $\pi_N$ (и $\pi_N$’ для вспомогательная режущая кромка) всегда перпендикулярна режущей кромке. Различия между ORS и NRS показаны на рисунке ниже.

Основное различие между ORS и NRS заключается в том, что в ORS передний и задний углы визуализируются в ортогональной плоскости, $\pi_o$, тогда как в NRS эти углы визуализируются в другой плоскости, называемой нормальной плоскостью, $\pi_N$. Ортогональная плоскость $\pi_o$ просто нормальна к $\pi_R$ и $\pi_C$ независимо от наклона режущих кромок, т. е. $\lambda$, но $\pi_N$ (и $\pi_N$’ для вспомогательная режущая кромка) всегда перпендикулярна режущей кромке. Различия между ORS и NRS показаны на рисунке ниже.

Плоскости отсчета и координаты, используемые в NRS:

$\pi_{RN} – \pi_C – \pi_N \ и \ X_n – Y_n – Z_n $

Где,

$\pi_{RN} $ = нормальная базовая плоскость

$\pi_N $ = нормальная плоскость, нормальная плоскость к режущей кромке.

$X_n = X_c$

$Y_n$ = режущая кромка.

$Z_n$ = нормально к $X_n $ и $Y_n$

Следует отметить, что когда $\lambda = 0$, NRS и ORS становятся одинаковыми, т.е. $\pi_o \cong \pi_N , Y_N \cong Y_o $ и

$Z_n \cong Z_o$

Определение (в NRS)

– Передние углы

$\gamma_n$ = нормальный передний угол, угол наклона передней поверхности из $\pi_R$ и измеренный на нормальной плоскости, $\pi_N$

$\alpha_n$ = нормальный зазор: угол наклона главной грани от $\pi_C$ и измеренный на $\pi_N$

$\alpha_n$’ = вспомогательный задний угол: нормальный зазор вспомогательного борта (измеряется на

$\pi_N$’ – плоскость, нормаль к вспомогательной режущей кромке.

Углы резания $\phi$ и $\phi_1$ и радиус вершины r (мм) одинаковы для ORS и NRS.

– Система ASA –

$\gamma_y, \gamma_x, \alpha_y, \alpha_x, \phi_e, \phi_s, r$ (дюймы) \gamma_o , \alpha_o, \alpha_o,’ \phi_1, \phi, r$ (мм)

– Система NRS –

$\lambda, \gamma_n, \alpha_n, \alpha_n’, \phi_1, \phi , r$ (мм)

ДОБАВИТЬ КОММЕНТАРИЙ РЕДАКТИРОВАТЬ

Режущий инструмент: значение, типы и углы

РЕКЛАМА:

Прочитав эту статью, вы узнаете: 1. Значение режущего инструмента 2. Типы режущего инструмента 3. Углы 4. Подпись.

Значение режущего инструмента: Режущий инструмент в металлообработке можно определить как «любой инструмент, который используется для удаления металла с заготовки посредством деформации сдвига». Часто его также называют битом инструмента. Для выполнения эффективной операции резания режущий инструмент должен быть изготовлен из материала, более твердого, чем обрабатываемый материал. Кроме того, инструмент должен выдерживать тепло, выделяемое в процессе обработки.

Кроме того, инструмент должен выдерживать тепло, выделяемое в процессе обработки.

Инструмент должен иметь определенную геометрию (известную как геометрия инструмента) для эффективного резания и получения гладкой поверхности. В зависимости от геометрии режущие инструменты можно разделить на цельные режущие инструменты и инструменты с твердосплавными наконечниками.

РЕКЛАМА:

К режущей кромке инструмента примыкают две поверхности:

(а) Передняя поверхность.

(b) Боковая поверхность.

(a) Передняя поверхность:

ОБЪЯВЛЕНИЯ:

Передняя поверхность направляет поток новообразованной стружки. Она ориентирована под определенным углом и называется граблями ангела «а». Измеряется относительно плоскости, перпендикулярной рабочей поверхности. Передний угол может быть положительным или отрицательным.

(b) Боковая поверхность:

Боковая поверхность инструмента обеспечивает зазор между инструментом и вновь сформированной рабочей поверхностью, тем самым защищая поверхность от истирания, которое могло бы ухудшить отделку. Этот угол между рабочей поверхностью и боковой поверхностью называется задним или задним углом.

Этот угол между рабочей поверхностью и боковой поверхностью называется задним или задним углом.

Для различных операций резки требуются различные типы режущих инструментов. Для достижения хорошего качества поверхности очень важен правильный выбор режущего инструмента.

РЕКЛАМА:

Ниже приведены некоторые важные параметры, которые необходимо учитывать при выборе режущего инструмента для конкретной операции обработки:

я. Геометрия.

ii. Материал для обработки.

III. Форма и размер детали.

РЕКЛАМА:

ив. Требуемый вид операции.

v. Качество станков.

VI. Требуется отделка поверхности.

VII. Холдинговая установка.

РЕКЛАМА:

VIII. Выбраны параметры обработки, такие как скорость подачи и глубина резания.

Различные типы режущих инструментов показаны на рис. 9.11.

Основные классы режущих инструментов следующие:

(i) По конструкции:

РЕКЛАМА:

(а) Твердый инструмент.

(b) Инструмент с твердосплавным наконечником.

(ii) По количеству режущих кромок:

(a) Одноточечный инструмент.

РЕКЛАМА:

(b) Многоточечный инструмент.

(c) Формованный (нестандартный) инструмент.

(iii) В зависимости от формы:

(а) Квадрат.

(b) Циркуляр.

(с) Левая рука.

РЕКЛАМА:

(г) Правая рука.

(e) Круглый нос.

(f) Прямой нос.

(iv) В соответствии с операциями:

(а) Токарная обработка.

(б) Бурение.

РЕКЛАМА:

(c) Нарезание резьбы.

(d) Накатка.

(e) Скучно.

(е) Формирование.

(ж) Отрезка.

(з) Рассверливание.

РЕКЛАМА:

(v) В зависимости от типа режущего инструмента Материал:

(а) H.S.S.

(б) Карбид.

(с) Керамика.

(г) Алмаз.

Уголки режущего инструмента: Лицо и фланг являются болевыми поверхностями, режущую кромку можно принять за линию. Эти поверхности и ребра наклонены относительно некоторой базовой плоскости или линии. Наклоны называются углами инструмента.

Эти поверхности и ребра наклонены относительно некоторой базовой плоскости или линии. Наклоны называются углами инструмента.

Эти углы определяются разными именами. Они предоставляются для различных целей. Рассмотрим случай грани abgf, как показано на рис. 9..12. Это, без сомнения, плоская поверхность, но она может иметь некоторые наклоны. Эта поверхность может быть параллельна основанию или, скажем, горизонтальной поверхности, или она может быть наклонена вверх или вниз по отношению к горизонтальной плоскости. Опять же, он может иметь наклон в сторону. Так что вообще лицо может иметь два наклона одновременно, назад и вбок. Точно так же фланг (главный фланг abed или вспомогательный фланг adef) может иметь два наклона.

Для эффективной обработки режущий инструмент должен иметь необходимые углы наклона. Инструмент с правильной геометрией (режущая кромка и углы инструмента) эффективно режет металл. Таким образом, уменьшается вибрация, ломается инструмент с меньшим выделением тепла. Рис. 9. 14. (а) и (б) показан одноточечный режущий инструмент с различными режущими кромками и углами резания.

Рис. 9. 14. (а) и (б) показан одноточечный режущий инструмент с различными режущими кромками и углами резания.

В зависимости от геометрии режущего инструмента различные углы режущего инструмента:

Передний угол (α):

(a) Черный передний угол.

(b) Боковой передний угол.

Зазор или задний угол (γ):

(a) Задний угол заднего зазора.

(b) Задний задний угол бокового зазора.

Угол режущей кромки:

(a) Конечный угол режущей кромки.

(b) Угол боковой режущей кромки.

(i) Задний передний угол:

Это угол между поверхностью инструмента и плоскостью, параллельной его основанию. Он также известен как передний передний угол или верхний передний угол.

(ii) Боковой передний угол:

Это угол между поверхностью инструмента и хвостовиком инструмента.

(iii) Торцевой зазор (задний угол) Угол:

Это угол между передней поверхностью инструмента и линией, перпендикулярной основанию инструмента. Его также называют передним клиренсом.

Его также называют передним клиренсом.

(iv) Боковой зазор (задний) Угол:

Угол между боковой поверхностью инструмента и линией, перпендикулярной основанию инструмента.

(v) Угол торцевой режущей кромки:

Это угол между концевой режущей кромкой инструмента и линией, перпендикулярной его хвостовику.

(vi) Угол боковой режущей кромки:

Это угол между боковой режущей кромкой инструмента и хвостовиком инструмента.

(vii) Носовой радиус:

Радиус вершины – это радиус, который соединяет боковую и концевую режущую кромку. Теперь мы обсудим функции и влияние углов режущего инструмента на процесс резания.

Функции заднего переднего угла:

(a) Помогает контролировать поток стружки в удобном направлении.

(b) Снижает усилие резания, необходимое для резки металла, и, следовательно, помогает снизить требования к мощности и увеличить срок службы инструмента.

(c) Это также помогает противодействовать давлению на режущий инструмент со стороны заготовки, втягивая инструмент в работу.

(d) Придает остроту режущей кромке и улучшает качество поверхности.

Функции бокового переднего угла:

(a) Он выполняет те же функции, что и задний передний угол.

(b) Боковой передний угол вместе с задним передним углом определяют направление схода стружки.

(c) Частично противодействует сопротивлению работы движению резца.

(d) Например, для латуни требуется задний и боковой передний угол почти 0°, а для алюминия требуется задний передний угол 35° и боковой передний угол 15°.

Функции торцевого зазора (заднего) Угол:

(a) Это позволяет инструменту свободно резать, не задевая рабочую поверхность.

(б) Этот угол колеблется от 0° до 15°, обычно 8°.

(c) Чрезмерный задний угол снижает прочность инструмента.

Функции бокового зазора (рельефа) Угол:

я. Это позволяет избежать трения боковой поверхности о заготовку при продольной подаче инструмента.

Это позволяет избежать трения боковой поверхности о заготовку при продольной подаче инструмента.

ii. Этот угол составляет от 6° до 10° для стали и 8° для алюминия.

III. Он утверждает, что никакая часть инструмента, кроме самой режущей кромки, не может касаться изделия.

Функции угла торцевой кромки:

я. Это позволяет избежать трения между краем инструмента и рабочей зоной.

ii. Это влияет на направление схода стружки.

Функции угла боковой режущей кромки:

я. Увеличение бокового угла режущей кромки приводит к расширению и утончению стружки.

ii. Чрезмерный угол боковой режущей кромки перенаправляет силы подачи в радиальном направлении, что может вызвать вибрацию.

Функции радиуса носа:

я. Острие на конце инструмента нежелательно, потому что оно сильно нагружено, недолговечно и оставляет канавку на пути резания.

ii. Следовательно, радиус при вершине благоприятен для увеличения срока службы инструмента и хорошего качества поверхности.

III. Это влияет на срок службы инструмента, радиальную силу и качество поверхности заготовки.

ив. Если радиус носа слишком велик, будет происходить вибрация.

v. Существует оптимальное значение радиуса при вершине, при котором стойкость инструмента максимальна.

VI. Если радиус вершины превышает оптимальное значение, срок службы инструмента уменьшается.

VII. Больший радиус вершины означает большую площадь контакта между инструментом и заготовкой. В результате выделяется больше тепла от трения. Также увеличивается сила резания, из-за чего рабочая часть может начать вибрировать и стучать, если зажать рабочую часть не очень плотно.

VIII. Рекомендации по использованию большего радиуса носа таковы.

R= 0,4 мм для хрупких деталей.

R = от 0,4 мм до 1,2 мм для одноразовых твердосплавных пластин общего назначения.

R = от 1,2 мм до 1,5 мм для тяжелых пластин.

R ≥ 1,5 мм для большой глубины резания, прерывистого резания и тяжелых подач.

Значение переднего угла:

1. Передний угол может быть положительным, нулевым или отрицательным.

2. Увеличенный передний угол снижает прочность режущей кромки.

3. Передний угол влияет на значения угла резания и угла сдвига.

4. Чем больше передний угол, тем меньше угол резания (и больше угол сдвига).

5. Как правило, малый передний угол используется для резки твердых металлов, а больший передний угол используется для резки мягких и пластичных металлов.

6. Использование отрицательного переднего угла началось с применения твердосплавных режущих инструментов. Когда используется положительный передний угол, усилие на инструмент направлено на режущую кромку, стремясь сколоть или сломать ее, как показано на рис. 9.15 (а).

7. Поскольку карбидный материал является хрупким и не обладает ударопрочностью, он выйдет из строя, если с ним будут использоваться положительные передние углы. Используя отрицательные передние углы, направляет усилие обратно в корпус инструмента от режущей кромки, которая защищает режущую кромку, как показано на рис. 9..15 (б).

9..15 (б).

8. Использование отрицательного переднего угла увеличивает силу резания. Это можно компенсировать более высокими скоростями резания. Поэтому высокие скорости резания всегда используются с отрицательными передними углами. Высокие скорости резания требуют высокой мощности станка.

9. Использование сменных пластин также требует использования отрицательных передних углов.

10. Пластина с отрицательным передним углом имеет вдвое больший срок службы, чем аналогичная пластина с положительным передним углом.

11. Отрицательный передний угол увеличивает прочность режущей кромки, поскольку сила резания действует на середину режущей кромки.

12. Положительный передний угол снижает прочность режущей кромки, поскольку сила резания действует на конец или угол режущей кромки.

13. Рекомендации по положительному переднему углу:

(a) При обработке низкопрочных металлов и сплавов, таких как алюминиевые и медные сплавы, низкоуглеродистая сталь и т. д.

д.

(b) При резке на низких скоростях.

(c) При установке имеет низкую прочность и жесткость.

(d) При использовании маломощных машин.

(e) Когда инструментальные материалы изготовлены из быстрорежущей стали. и литейные сплавы.

14. Рекомендации по отрицательному переднему углу:

(a) При обработке высокопрочных металлов и сплавов, таких как нержавеющая сталь, легированная инструментальная сталь, титановые сплавы и т. д.

Таблица 9.4. Дает рекомендуемые передние углы для различных комбинаций обрабатываемых материалов и материалов инструмента:

Подпись инструмента:Сигнатура инструмента — это спецификация или номенклатура инструмента, которая предоставляет информацию о различных углах инструмента и радиусе вершины.

Включает семь параметров в указанном ниже порядке:

(i) Задний передний угол.

(ii) Боковой передний угол.

(iii) Концевой задний угол.

Влияет на

стойкость резца и скорость резания.

Чем меньше φ, тем выше его стойкость и

допускаемая скорость резания. Однако

при этом возрастает радиальная сила

резания, что может привести к нежелательным

вибрациям.

Влияет на

стойкость резца и скорость резания.

Чем меньше φ, тем выше его стойкость и

допускаемая скорость резания. Однако

при этом возрастает радиальная сила

резания, что может привести к нежелательным

вибрациям.