Углы резца токарного: Основные части и углы токарного резца

alexxlab | 21.02.2023 | 0 | Разное

Основные части и углы токарного резца

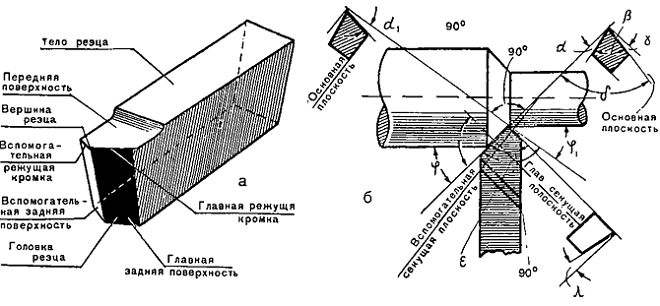

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца

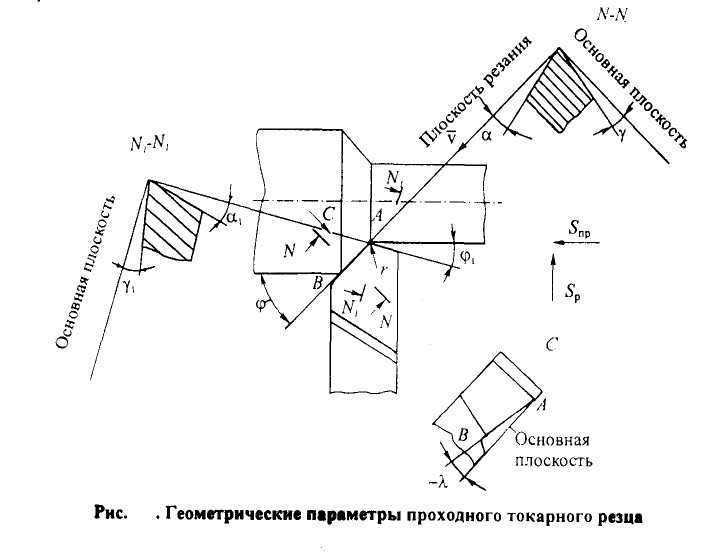

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

Угол заострения β – угол, который образуется между главной задней и передней гранями.

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Определить величину главных действительных углов токарного резца

Задача Определить величину главных действительных углов токарного резца (αд и γд), если его вершина установлена выше или ниже оси центров станка на h мм. Статические углы заточки резца – ст и ст .

Значения величин h, αст, γст, а также конкретная установка резца указаны в таблице 1 в соответствии с номером варианта.

Для всех вариантов принять диаметр обработанной поверхности заготовки 40 мм, диаметр обрабатываемой поверхности – 45 мм.

Вычертить схемы установки резца с указанием главных статических и действительных углов.

Определить рациональный режим резания при точении. Придерживайтесь следующей последовательности:

А. Выбор типа, конструкции и геометрии резца. Изображение эскиза резца.

Изображение эскиза резца.

Б. Выбор элементов режима резания (t, S0, V).

Г. Корректировка выбранного режима резания.

Д. Расчет машинного времени и ресурса инструмента.

Решение

- Изобразите поперечное сечение обрабатываемой детали, которое будет представлять собой круг, диаметром D.

- Изобразите действительное положение резца – выше или ниже горизонтальной оси на величину h. Вершина резца должна лежать на окружности изображенного сечения.

- Обозначьте положение следа действительной плоскости резания – он будет перпендикулярен радиусу, проведенному из центра сечения обрабатываемой детали в точку действительного положения вершины резца.

- Изобразите положение следа статической плоскости резания – это вертикаль, проведенная через точку действительного положения вершины резца.

- Обозначьте действительные и статические передние и задние углы, пользуясь соответственными обозначениями:

γд – действительный передний угол, находящийся между передней поверхностью резца и перпендикуляром к следу действительной плоскости резания;

γст – статический передний угол, находящийся между задней поверхностью резца и следом статической плоскости резания;

αст – статический задний угол, находящийся между задней поверхностью резца и следом статической плоскости резания.

Углы, представляющие собой разницу между γд и γст; αд и αст обозначьте буквой τ (тау).

Этой же буквой τ обозначьте и равный им угол заключенный между горизонтальной осью поперечного сечения обрабатываемой детали и радиусом его окружности, проведенном в точку действительного положения вершины резца.

Выполняем расчеты величины действительных углов резца, используя формулы:

| ОБРАТИТЕ ВНИМАНИЕ! На нашем сайте Вы можете заказать любые решения по всем разделам материаловедение. Решение предоставляется в печатном виде (в Word) с детальными комментариями. |

ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА – Cad cam Engineering WorldWide

Главная / Технологии ЧПУ / ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Технология ЧПУ Оставить комментарий 1 870 Просмотров

На токарном станке металл снимается с заготовки путем обточки ее против одноточечного режущего инструмента. Этот инструмент должен быть твердым и не должен терять свою твердость от тепла, выделяемого при механической обработке. Быстрорежущая сталь используется для многих инструментов, так как она отвечает этим требованиям и легко формуется шлифованием.

Этот инструмент должен быть твердым и не должен терять свою твердость от тепла, выделяемого при механической обработке. Быстрорежущая сталь используется для многих инструментов, так как она отвечает этим требованиям и легко формуется шлифованием.

По этой причине он используется в этом разделе для демонстрации геометрии инструмента (см. Таблицу I-1). Высокоскоростные инструменты были в значительной степени заменены при производственной обработке твердосплавными инструментами (рис. I-77) и углами инструмента в соответствии с широко используемой сигнатурой промышленного инструмента.

Далее следуют термины и определения (приведенные углы являются только примерами и могут варьироваться в зависимости от области применения).

1. Хвостовик инструмента — это часть, удерживаемая державкой.

2. Обратный передний угол важен для плавного отвода стружки, что необходимо для получения однородной стружки и хорошего качества обработки, особенно при работе с мягкими материалами.

3. Боковой передний угол отводит поток стружки от точки резания и обеспечивает острую режущую кромку.

5. Боковой задний угол обеспечивает режущее действие, позволяя инструменту входить в обрабатываемый материал.

6. Угол боковой режущей кромки (SCEA) может значительно различаться. Для черновой обработки он должен быть почти перпендикулярен работе, обычно около 5 градусов. Инструменты, используемые для придания квадратной формы уступам или для другой легкой обработки, могут иметь углы от 5 до 32 градусов, в зависимости от применения.

7. Радиус вершины зависит от требуемой отделки. Следует использовать наименьший радиус вершины, который даст желаемую отделку.

Заточка инструмента обеспечивает как острую режущую кромку, так и форму, необходимую для операции резания. Когда назначение переднего и заднего углов на инструменте ясно понято, можно заточить инструмент, подходящий для работы.

Рисунок I-79 Изменение ширины стружки при увеличении угла боковой режущей кромки. Большой SCEA иногда может вызывать вибрацию (вибрацию работы или инструмента). Правосторонний инструмент для черновой обработки можно легко определить, посмотрев на конец с противоположной стороны токарного станка; режущая кромка справа на правом инструменте.

Инструментам придан небольшой радиус вершины для усиления наконечника. Больший радиус вершины обеспечит лучшую отделку (рис. I-81), но также будет способствовать вибрации (вибрации) в нежесткой установке. Все токарные инструменты требуют некоторого радиуса при вершине, каким бы маленьким он ни был. Остроконечный инструмент имеет слабое острие и обычно ломается при использовании, вызывая грубую отделку работы. Инструмент для торцовки (рис.

Однако этот инструмент для торцовки не используется для зажимных работ, так как это относительно слабый инструмент. Правосторонняя (RH) или левосторонняя (LH) рисунок I-83 Наиболее часто используемые формы инструмента. Первые необходимые формы инструментов – это три справа: инструмент для черновой или общей токарной обработки, инструмент для чистовой обработки и инструмент для нарезания резьбы. Инструмент для черновой или чистовой обработки часто используется для торцевания заготовок, закрепленных в патроне. Полезные формы инструментов показаны на рисунке I-83. Они используются для общих токарных работ, хотя мало используются в промышленности.

Входящие поисковые запросы:

- https://cadcamengineering net/cutting-tool-geometry/

- геометрия режущего инструмента

- режущий инструмент

Теги токарный станок предварительный токарный станок базовый токарный станок документ токарный станок электронная книга токарный станок для продажи токарный станок для обмена токарный станок справка токарный станок в структуре токарный станок обучение токарный станок офисный токарный станок pdf токарный станок продажа токарных станков токарный станок торговля токарным станком токарный станок вьетнамский токарный станок веб-токарные работы токарная мастерская

3 шага к пониманию и Выбор различных углов режущих инструментов

При резании металла инструмент врезается в заготовку, и угол наклона инструмента является важным параметром, используемым для определения геометрии режущей части инструмента. Чтобы понять угол режущего инструмента токарного станка напрямую, мы начнем с углов одноточечного режущего инструмента, который показан ниже:

Чтобы понять угол режущего инструмента токарного станка напрямую, мы начнем с углов одноточечного режущего инструмента, который показан ниже:

- Состав режущей части: 1 угол, 2 кромки и 3 грани

Режущая часть инструмента представляет собой торец, большую боковую плоскость, вспомогательную боковую плоскость, боковую режущую кромку, концевую режущую кромку и угол.

1) поверхность Поверхность, по которой стружка стекает по инструменту.

2) главная боковая плоскость Поверхность инструмента, которая противостоит обрабатываемой поверхности заготовки и взаимодействует с ней, называется главной боковой плоскостью.

3) второстепенная боковая плоскость Поверхность инструмента, которая противостоит и взаимодействует с обрабатываемой поверхностью заготовки, называется вспомогательной боковой плоскостью.

4) боковая режущая кромка Пересечение передней поверхности инструмента и главной боковой плоскости называется боковой режущей кромкой.

5) концевая режущая кромка Пересечение передней поверхности инструмента и вспомогательной боковой плоскости называется концевой режущей кромкой.

6) угол Пересечение боковой и конечной режущей кромки называется углом. Угол на самом деле представляет собой небольшую кривую или прямую линию, называемую закругленным углом и скошенным углом.

2. Вспомогательная плоскость для измерения угла резания токарного резца

Для определения и измерения геометрии токарного резца в качестве опорных выбираются три вспомогательные плоскости. Три вспомогательные плоскости — это плоскость режущей кромки, базовая плоскость и ортогональная плоскость.

1) плоскость режущей кромки —— Вырежьте в выбранной точке боковой режущей кромки и перпендикулярно плоскости нижней плоскости резцедержателя.

- базовая плоскость (база) —— Пройдите выбранную точку боковой режущей кромки параллельно плоскости дна державки.

Можно видеть, что три координатные плоскости перпендикулярны друг другу, образуя пространственную прямоугольную систему координат.

3. основной геометрический угол и выбор токарных резцов острота режущей головки. Поэтому передний угол следует выбирать в первую очередь в зависимости от твердости обрабатываемого материала. Твердость обрабатываемого материала высокая, а передний угол принимает небольшое значение, и наоборот. Во-вторых, размер переднего угла следует учитывать в зависимости от свойства обработки. Передний угол следует принимать как маленькое значение при черновой обработке, а передний угол следует принимать как большое значение при чистовой обработке. Передний угол обычно выбирается в диапазоне от -5° до 25°.

Обычно передний угол (γ0) не задается заранее при изготовлении токарного инструмента, а передний угол получается путем заточки стружечной канавки на токарном инструменте. Флейту также называют стружколомом. Его функция:

Его функция:

a.Разрушение фишек без запутывания.

b. Контролируйте направление оттока стружки, чтобы поддерживать точность обработанной поверхности.

c. Уменьшить сопротивление резанию и увеличить срок службы инструмента.

2) Принцип выбора заднего угла (α0 )

Прежде всего необходимо учитывать характер обработки. При чистовой обработке задний угол принимает большое значение, а при черновой обработке задний угол принимает малое значение. Во-вторых, учитывая твердость обрабатываемого материала, твердость обрабатываемого материала высока, а основной угол зазора принимается небольшим, чтобы повысить твердость режущей головки. В противном случае угол зазора должен иметь небольшое значение. Задний угол не может быть нулевым или отрицательным и обычно выбирается в диапазоне от 6° до 12°.

- принцип выбора угла режущей кромки (Kr )

Прежде всего, необходимо учитывать жесткость системы токарного процесса, состоящей из токарных станков, зажимов и инструментов. Если система жесткая, угол режущей кромки должен быть небольшим, что способствует увеличению срока службы токарного инструмента, улучшению условий отвода тепла и шероховатости поверхности. Во-вторых, следует учитывать геометрию обрабатываемой детали. При обработке ступени угол режущей кромки должен быть 90°. Заготовка, вырезанная посередине, разрезается, а угол режущей кромки обычно составляет 60 °. Угол режущей кромки обычно составляет от 30° до 90°, наиболее распространенными являются 45°, 75° и 90°.

Если система жесткая, угол режущей кромки должен быть небольшим, что способствует увеличению срока службы токарного инструмента, улучшению условий отвода тепла и шероховатости поверхности. Во-вторых, следует учитывать геометрию обрабатываемой детали. При обработке ступени угол режущей кромки должен быть 90°. Заготовка, вырезанная посередине, разрезается, а угол режущей кромки обычно составляет 60 °. Угол режущей кромки обычно составляет от 30° до 90°, наиболее распространенными являются 45°, 75° и 90°.

- Принцип выбора Второстепенный угол режущей кромки (Kr’ )

Во-первых, токарный инструмент, заготовка и зажим имеют достаточную жесткость, чтобы уменьшить незначительное резание угол кромки. В противном случае следует принять большое значение. Во-вторых, с учетом свойств обработки, меньший угол режущей кромки может быть принят равным 10 ° во время чистовой обработки. 15°, при черновой обработке угол второстепенной режущей кромки может составлять около 5°.