Углы резцов для токарного станка: Углы заточки токарного резца: какие бывают

alexxlab | 02.06.2023 | 0 | Разное

Углы заточки токарного резца: какие бывают

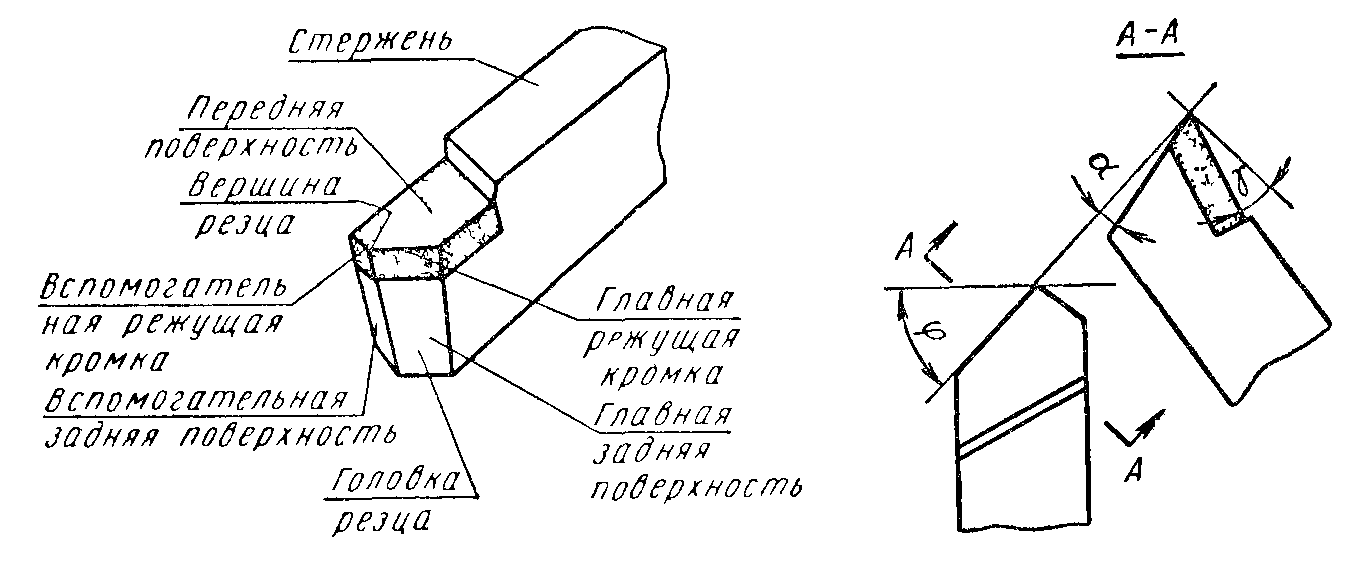

Головка резца – неотъемлемый элемент токарного инструмента. На ней расположен ряд плоскостей и кромок, заточенных под различными углами. От их значения зависит не только функционал инструмента, но и то, как долго резец прослужит.

Конструкция токарного резца

У токарного резца всего две части: державка и рабочая головка. Державка отвечает за надёжное крепление инструмента на станке. Рабочая головка в свою очередь необходима непосредственно для процесса точения.

На рабочей головке резца разместились три поверхности. Передняя отвечает за стружкоотведение. А вот задних поверхностей получается две – обе они обращены к заготовке. Задняя главная и задняя вспомогательная поверхности на стыке с передней поверхностью создадут кромки и вершину.

Вершина резца – это самое острое место инструмента, испытывающее наибольшие нагрузки. Чтобы вершина не откололась, иногда ей придают немного округлости.

Назначение углов токарного резца

В зависимости от типа материала заготовки, его основных характеристик (например, твердости и вязкости), а также от условий и интенсивности обработки, вам пригодится инструмент с различной величиной углов.

Главный задний угол

Он контролирует силу трения в зоне обработки.

Если главный задний угол слишком острый, то расширяется площадь контакта с заготовкой, что ведет к снижению точности резания.

Чересчур широкий главный задний угол напрямую влияет на безопасность обработки: инструмент становится менее прочным, а также ухудшается крепление державки, что вызывает сильные вибрации и колебания во время точения.

Главный передний угол

Он снижает уровень деформации срезаемых слоев обрабатываемой детали, уменьшает усилие резания, делает стружкоотведение более легким и улучшает отведение тепла из зоны обработки.

Небольшой главный передний угол очень хорошо и оперативно убирает металл с заготовки, но делает это точечно. По мере расширения угла, зона резания увеличивается, однако сила воздействия делается слабее. Все это негативно влияет на продуктивность работы.

Кроме того, в этом случае толщина лезвия резца уменьшается, что ведет к ухудшению прочности, снижению теплоотвода и часто встречающимся выкрашиваниям режущей кромки.

Кстати, главный передний угол иногда обладает отрицательными значениями. Такое встречается, например, когда требуется инструмент для черновой обработки под ударной нагрузкой. Давление происходит не только на кромку, но и на всю переднюю поверхность инструмента, что делает его стабильнее и надежнее.

Угол резания

Он определяет, насколько легко инструмент будет проникать в заготовку, и насколько глубоко это сможет сделать. Обычно угол резания составляет 60-100 градусов.

Угол заточки

Чем значение данного угла выше (а угол – тупее), тем прочнее будет состояние режущей кромки. Узкий угол придает резцу остроту, но уменьшает прочность.

Узкий угол придает резцу остроту, но уменьшает прочность.

Главный угол в плане

Чем его значения ниже, тем инструмент окажется прочнее, а скорость обработки выше. Однако главный угол в плане не должен быть слишком маленьким, иначе это может привести к колебаниям.

Вторичный угол в плане

Данный угол напрямую влияет на качество резания. Если он широкий, то появляются шероховатости. А вот узкий угол напротив позволяет выполнить рез максимально гладко и чисто. Однако в этом случае инструмент нагревается намного быстрее.

Вспомогательный задний угол

Он борется с трением во время обработки, тем самым препятствуя перегреву в зоне резания. Таким образом инструмент служит дольше.

Чем меньше вспомогательный задний угол, чем менее прочным становится инструмент.

Угол около вершины

Качество обработки детали напрямую влияет на остроту этого угла. Чем он острее, тем лучше удаляются слои металла. Однако это ведет к нагреву в месте обработки. Инструмент становится подвержен металлическим разрушениям и быстрее изнашивается.

Чем он острее, тем лучше удаляются слои металла. Однако это ведет к нагреву в месте обработки. Инструмент становится подвержен металлическим разрушениям и быстрее изнашивается.

Угол наклона режущего края

Данный угол отвечает за направление отвода стружки. Он может иметь различные значения, как положительные, так и отрицательные. Во втором случае стружка будет отводится в ту же сторону, в которую происходит точение.

Отрицательный угол наклона обычно применяется для чистовой резки. Для черновой он должен составлять 10-12 градусов. Если металл очень твердый (например, закаленные стали), то угол наклона стоит выбрать побольше – 20-30 градусов.

У универсальных резцов данный показатель равен нуля.

В компании ТИГРОТЕХ вы можете найти любые виды токарных пластин и державок. Переходите в каталог или обращайтесь к нашим менеджерам +7 (495) 642-31-30.

Основные части и углы токарного резца

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

Угол заострения β – угол, который образуется между главной задней и передней гранями.

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

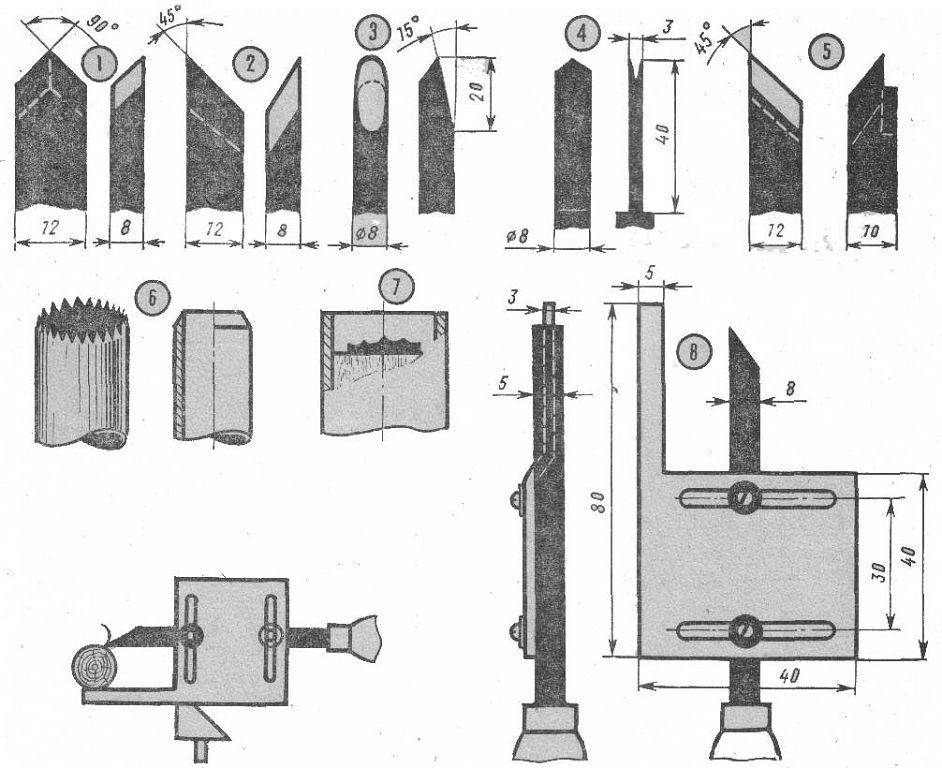

Базовая заточка токарных станков

По многочисленным просьбам, на этой странице подробно описано шлифование токарного инструмента общего назначения. Это попытка объяснить простыми словами конструкцию инструмента, терминологию и процесс заточки, необходимые для его создания. | |||||||

|

|

|

|

|

|

|

|

Это

первое изображение показывает заготовку инструмента. остальные три грани требуют шлифовки по двум осям каждая, однако их все еще можно создать за три операции шлифования. На большинстве инструментов есть также четвертая операция шлифования, которая представляет собой радиус на кончике инструмента. Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности. | |||||||

Пронумерованные грани на этом изображении также указывают порядок, в котором вырезаются три грани. Хотя нужно вырезать три грани, и на каждой из них нужно установить два угла, передняя и боковые грани имеют по два критических угла и два не критично. Верхняя грань имеет два угла, оба из которых важны. | |||||||

| Геометрия инструмента. торцевая и боковая грани имеют зазор/задний угол и другую кромку угол резания. Задние углы необходимы для предотвращения трения инструмента. А инструмент с большим задним углом обычно имеет меньшую скорость износа, но поскольку меньше материала для поддержки режущей кромки, инструмент может легче ломается, он также не может так эффективно отводить тепло. верхняя поверхность имеет два передних угла, потому что она может резать как «внутрь», так и «вдоль» часть работы. Эти углы идентифицируются как «боковой передний угол» и угол «заднего наклона». Передний угол устанавливает угол сдвига для срез. Больший передний угол снижает силы резания и увеличивает срок службы инструмента, но слишком большой передний угол может сделать инструмент хрупким. | |||||||

На приведенной ниже диаграмме показана терминология, используемая для описания режущих инструментов (щелкните, чтобы увеличить изображение).

| |||||||

Разное

материалы лучше всего резать, используя немного разные углы и стол

ниже приведены некоторые предполагаемые углы для критических граней; но в

Резюме: более твердые материалы имеют меньший передний угол, а более мягкие

большие передние углы. | |||||||

| |||||||

A Подставка для заточки инструмента Точное шлифование требуемых поверхностей легче достигается с помощью регулируемой шлифовальной подставки. на фото справа показана простая шлифовальная подставка, которая представляет собой только угол регулируется (не по высоте) и имеет раздвижную планку, которую можно использовать для держите резак под заданным углом, когда он проходит по краю шлифовальный круг. Здесь можно найти некоторые замечания по конструкции размалывающего лотка. | |||||||

| Последовательность заточки инструмента На всей территории

В этой последовательности температура инструмента поддерживалась на приемлемом уровне за счет частых

опускание в кастрюлю с водой. | |||||||

Первой вырезаемой гранью была боковая грань. В этом примере мы делаем обычный правый инструмент для токарного станка. | Шлифовка боковой поверхности инструмента | ||||||

шлифовальная подставка была наклонена для обеспечения необходимого бокового зазора и упор отрегулирован для придания боковому углу режущей кромки. Работа была подается через край шлифовального круга с легким давлением внутрь чтобы сделать разрез. угол, установленный таблицей, является здесь важным углом, так как устанавливает сторону

облегчение. Угол забора некритичен и используется просто так

что боковой рельеф не нужно шлифовать на всем протяжении

инструмент. | |||||||

Вторым, который нужно было вырезать, была торцевая поверхность, показанная зеленым цветом ниже. | Шлифовка торца инструмента | ||||||

шлифовальная подставка была наклонена, чтобы получить требуемый задний угол заточки и направляющая отрегулирована для придания угла передней режущей кромке. Снова фронт угол режущей кромки не важен, хотя обычно он устанавливается равным сделать наконечник и менее 90. Задний угол является критическим. | |||||||

Если кончик инструмента должен быть скруглен, он обрезается следующим. Это

можно выполнять как на шлифовальном станке, так и вручную на

шлифовальный шлифовальный круг, если нужен только очень маленький радиус. | Закругление кончика инструмента вручную | ||||||

Наконец верхняя грань была вырезана. Эта грань имела боковой и задний передний угол. | Готовый инструмент | ||||||

Кому отрежьте верхнюю поверхность, шлифовальный упор был наклонен, чтобы установить боковую переднюю часть угол, а упор расположен под углом, чтобы срезать задний передний угол. Оба эти углы важны для создания эффективного инструмента. | |||||||

Инструмент в действии | Это

На фотографии показан инструмент, разрезающий 25-миллиметровый стержень из мягкой стали и оставляющий

хорошая отделка поверхности. | ||||||

| 900 10 | |||||||

| Плакат для семинара, содержащий основные данные по заточке инструментов, можно загрузить, щелкнув изображение на левый. Пожалуйста, распечатайте, заламинируйте, поделитесь и распространите по мере необходимости. | |||||||

ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА – Cad cam Engineering WorldW ide

Главная / CNC Technology / ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Технология ЧПУ Оставить комментарий 1 870 Просмотров

На токарном станке металл снимается с заготовки путем обточки ее против одноточечного режущего инструмента. Этот инструмент должен быть твердым и не должен терять свою твердость от тепла, выделяемого при механической обработке. Быстрорежущая сталь используется для многих инструментов, так как она отвечает этим требованиям и легко формуется шлифованием.

Быстрорежущая сталь используется для многих инструментов, так как она отвечает этим требованиям и легко формуется шлифованием.

По этой причине он используется в этом модуле для демонстрации геометрии инструмента (см. Таблицу I-1). Высокоскоростные инструменты были в значительной степени заменены при производственной обработке твердосплавными инструментами (рис. I-77) и углами инструмента в соответствии с широко используемой сигнатурой промышленного инструмента.

Далее следуют термины и определения (приведенные углы являются только примерами и могут варьироваться в зависимости от области применения).

1. Хвостовик инструмента — это часть, удерживаемая державкой.

2. Обратный передний угол важен для плавного отвода стружки, что необходимо для получения однородной стружки и хорошего качества обработки, особенно при работе с мягкими материалами.

3. Боковой передний угол направляет поток стружки от точки резания и обеспечивает острую режущую кромку.

4. Задний задний угол предотвращает трение передней кромки инструмента о заготовку.

5. Боковой задний угол обеспечивает режущее действие, позволяя инструменту входить в обрабатываемый материал.

6. Угол боковой режущей кромки (SCEA) может значительно различаться. Для черновой обработки он должен быть почти перпендикулярен работе, обычно около 5 градусов. Инструменты, используемые для придания квадратной формы уступам или для другой легкой обработки, могут иметь углы от 5 до 32 градусов, в зависимости от применения.

7. Радиус вершины зависит от требуемой отделки. Следует использовать наименьший радиус вершины, который даст желаемую отделку.

Заточка инструмента обеспечивает как острую режущую кромку, так и форму, необходимую для операции резания. Когда назначение переднего и заднего углов на инструменте ясно понято, можно заточить инструмент, подходящий для работы. Левосторонние инструменты имеют форму, прямо противоположную правосторонним инструментам (рис. I-80). Правый инструмент имеет режущую кромку с левой стороны и режет влево или в сторону передней бабки. Рука токаря

I-80). Правый инструмент имеет режущую кромку с левой стороны и режет влево или в сторону передней бабки. Рука токаря

Рисунок I-79 Изменение ширины стружки при увеличении угла боковой режущей кромки. Большой SCEA иногда может вызывать вибрацию (вибрацию работы или инструмента). Правосторонний инструмент для черновой обработки можно легко определить, посмотрев на конец с противоположной стороны токарного станка; режущая кромка справа на правом инструменте.

Инструментам придан небольшой радиус вершины для усиления наконечника. Больший радиус вершины обеспечит лучшую отделку (Рисунок I-81), но также будет способствовать вибрации (вибрации) в нежесткой установке. Все токарные инструменты требуют некоторого радиуса при вершине, каким бы маленьким он ни был. Остроконечный инструмент имеет слабое острие и обычно ломается при использовании, вызывая грубую отделку работы. Инструмент для торцовки (рис. I-82) для концов вала и оправки имеет малый радиус передней части и угол прилегания 58 градусов.

Есть 5 лиц, чтобы рассмотреть на

режущий конец, но только 3 из них требуют заточки. Задняя (4) поверхность

и нижнюю (5) поверхность можно оставить нетронутой.

Есть 5 лиц, чтобы рассмотреть на

режущий конец, но только 3 из них требуют заточки. Задняя (4) поверхность

и нижнюю (5) поверхность можно оставить нетронутой.

Кроме того, всегда следите за тем, чтобы защитные ограждения

находятся на шлифовальном круге и всегда ждут его остановки

перед регулировкой остальных.

Кроме того, всегда следите за тем, чтобы защитные ограждения

находятся на шлифовальном круге и всегда ждут его остановки

перед регулировкой остальных.

Давление при резке было легким, и не было инструмента

болтовня.

Давление при резке было легким, и не было инструмента

болтовня.