Углы токарного резца: Геометрия токарного резца – углы заточки, плоскости, поверхности

alexxlab | 26.03.2023 | 0 | Разное

1.2. Координатные плоскости, поверхности и углы режущего лезвия

Общетехнические дисциплины / Резание материалов / 1.2. Координатные плоскости, поверхности и углы режущего лезвия

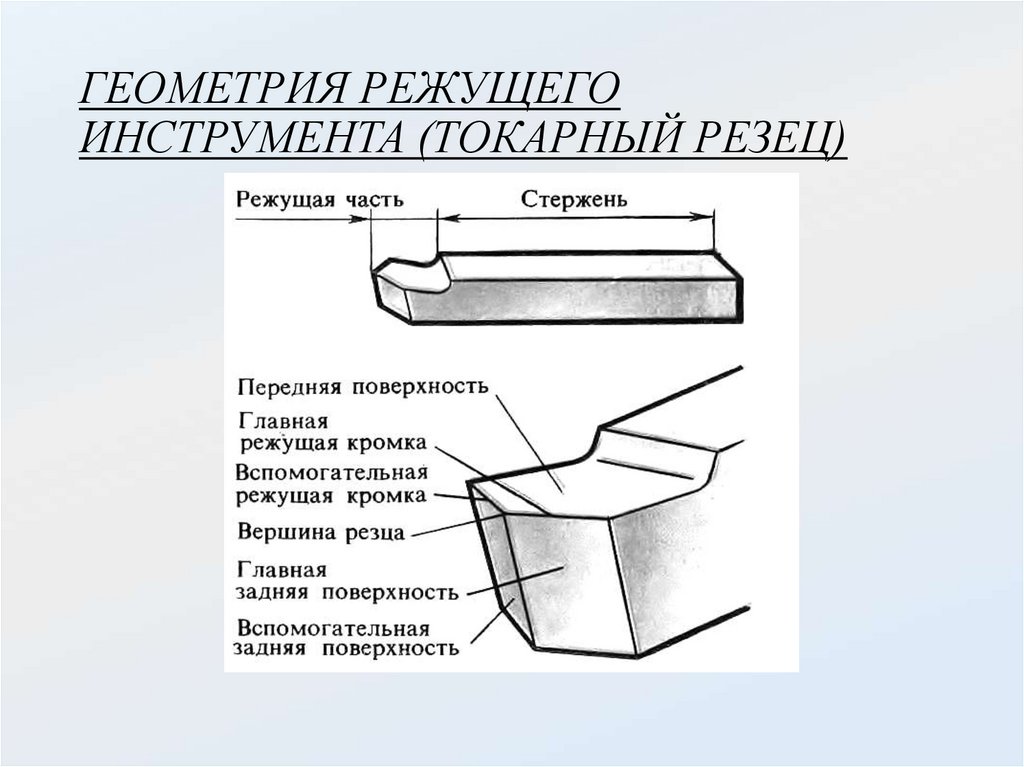

Рабочая часть любого режущего инструмента состоит из одного или многих режущих лезвий. На лезвии (рис. 1.4) затачиваются передняя поверхность 1, контактирующая в процессе резания со срезаемым слоем и стружкой; главная задняя поверх ность 3, контактирующая с поверхностью резания; вспомогательная задняя поверхность 5, обращенная к обработанной поверхности. При пересечении передней и главной задней поверхностей образуется главная режущая кромка 2, а при пересечении передней и вспомогательной задней – вспомогательная режущая кромка 6.

Главной режущей кромкой формируется большая сторона сечения срезаемого слоя, а вспомогательной – меньшая. Вспомогательных кромок может быть две. Режущие кромки никогда не бывают абсолютно острыми; образующие их поверхности сопрягаются по радиусу округления.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной режущего лезвия 4.

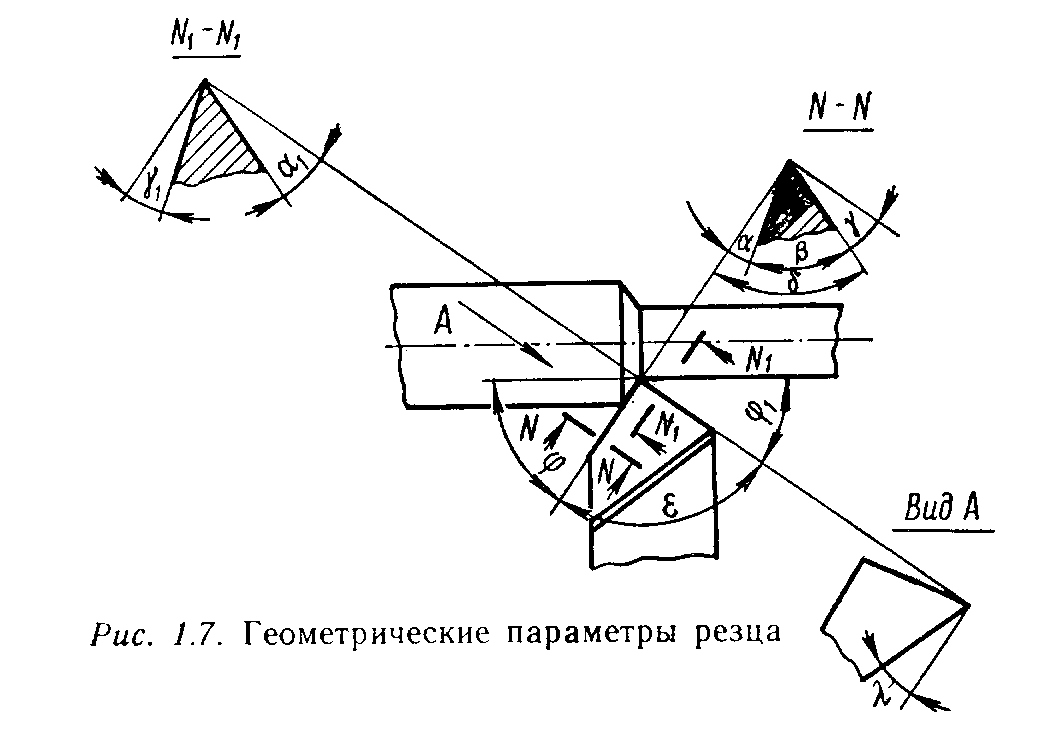

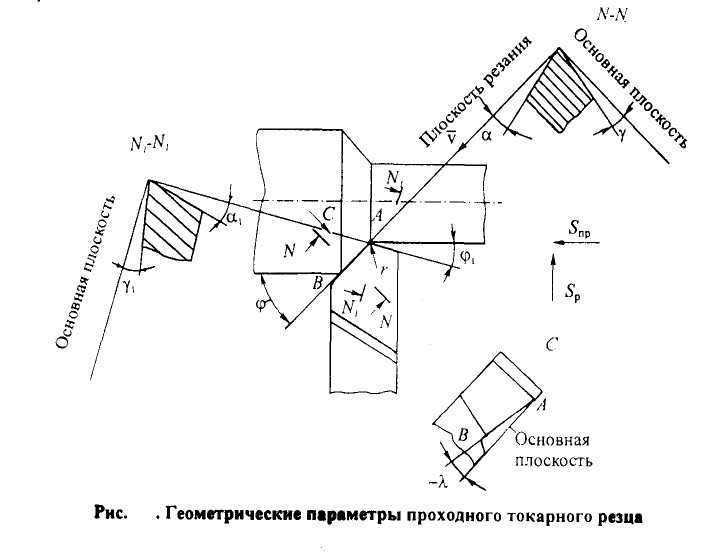

Расположение режущих кромок в пространстве определяет особенности режущего лезвия и оценивается относительно так называемых координатных плоскостей. Рассмотрим их на примере токарного резца.

Для определения положения режущих кромок резца (рис. 1.5) принимают следующие координатные плоскости: 1 – основная; 2 – резания; 3 – рабочая; 4 – главная секущая, а также вспомогательная секущая плоскость (на рисунке не показана). Координатные плоскости рассматривают в различных системах координат:

· статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости главного движения резания;

· кинематическая – ориентирована относительно направления скорости результирующего движения резания;

· инструментальная – ориентирована относительно элементов режущего инструмента, принятых за базу.

Основной плоскостью (рис. 1.5) (в статической системе координат) называется плоскость, проведенная перпендикулярно направлению скорости главного движения. У токарных резцов эта плоскость совпадает с их нижней опорной поверхностью.

Плоскостью резания называется плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости. При установке токарного резца по линии центров станка и отсутствии подачи плоскость резания расположена перпендикулярно к нижней опорной поверхности резца.

Рабочая плоскость – это плоскость, в которой расположены направления скоростей главного движения и движения подачи.

Так как углы резца двугранные, определяются они в секущих плоскостях. Эти плоскости должны быть перпендикулярны к ребру угла, которым является режущая кромка.

Главной секущей плоскостью называется координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2 (см. рис. 1.5). В связи с тем, что плоскость резания касательная к главной режущей кромке в рассматриваемой точке, главная секущая плоскость всегда нормальна к ее проекции на основную плоскость.

рис. 1.5). В связи с тем, что плоскость резания касательная к главной режущей кромке в рассматриваемой точке, главная секущая плоскость всегда нормальна к ее проекции на основную плоскость.

Вспомогательной секущей плоскостью называется плоскость, перпендикулярная (в рассматриваемой точке) к проекции вспомогательной режущей кромки на основную плоскость.

По расположению режущих кромок относительно координатных плоскостей определяют геометрию режущего лезвия (углы его заточки).

Углы в главной секущей плоскости называются главными (они определяют режущий клин, отделяющий от припуска слой металла, превращаемый в стружку), во вспомогательной секущей плоскости – вспомогательными.В главной секущей плоскости N – N (рис.

1.6) рассматривают главные задний и передний углы, углы заострения и резания.

Главным передним углом (g) называется угол между передней поверхностью резца (или касательной к ней) и основной плоскостью в рассматриваемой точке главной режущей кромки. Он имеет положительное значение, если передняя поверхность направлена вниз от режущей кромки; отрицательное – если передняя поверхность направлена вверх от нее; равен нулю – если передняя поверхность параллельна основной плоскости.

Он имеет положительное значение, если передняя поверхность направлена вниз от режущей кромки; отрицательное – если передняя поверхность направлена вверх от нее; равен нулю – если передняя поверхность параллельна основной плоскости.

Вспомогательный передний угол g1 – это угол между передней поверхностью и плоскостью, параллельной основной плоскости, проходящей через вспомогательную режущую кромку.

Главным задним углом (a) называется угол между главной задней поверхностью резца (или касательной к ней) и плоскостью резания.

Вспомогательный задний угол (a1) – это угол между касательной к вспомогательной задней поверхности резца и плоскостью, проведенной через точку вспомогательной режущей кромки перпендикулярно к основной плоскости.

Углом заострения (b) называется угол между главной задней и передней поверхностями резца (или касательными к ним).

Углом, резания (d) называется угол между плоскостью резания и передней поверхностью резца (или касательной к ней).

При положительном значении угла g между углами существуют следующие зависимости:

a + b + g = 90 о; a + b = d;

d + g = 90о; d = 90о — g

При отрицательном значении угла g угол d > 90о.

В основной плоскости измеряются углы в плане.

Главным углом в плане (j) называется угол между плоскостью резания и рабочей плоскостью. Для резца он определяется проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане (j1) называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом в плане при вершине (e) называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Между этими углами существует соотношение:

Между этими углами существует соотношение:

j + j1 + e = 180о

Задний угол и углы в плане всегда положительны.

В плоскости резания (рис. 1.7) измеряется угол наклона главной режущей кромки (l). Это угол между главной режущей кромкой и основной плоскостью. Если вершина резца – низшая точка кромки, то угол l – положительный, если высшая, то l – отрицательный

Все определения углов резца даны для случая, если вершина резца установлена на уровне оси вращения обрабатываемой детали и геометрическая ось стержня резца расположена перпендикулярно к оси вращения обрабатываемой детали. Нарушение этих условий приводит к изменению углов.

Углы токарных резцов и других видов режущих инструментов измеряются в одних и тех же координатных плоскостях. Исключение составляет угол a. Для сверл, зенкеров, разверток и фрез задний угол рассматривают в плоскости, параллельной подаче.

Геометрические параметры резца a, g, a1, g1, измеряются в сечениях, перпендикулярных к проекциям режущих кромок на основную плоскость.

Разновидности токарных резцов

Токарный резец — это самый универсальный и распространенный металлорежущий инструмент. С его помощью можно обрабатывать разные виды поверхностей и нарезать резьбу, долбить, строгать и т. д. Именно резец придает форму будущей детали и от него зависит качество ее обработки!

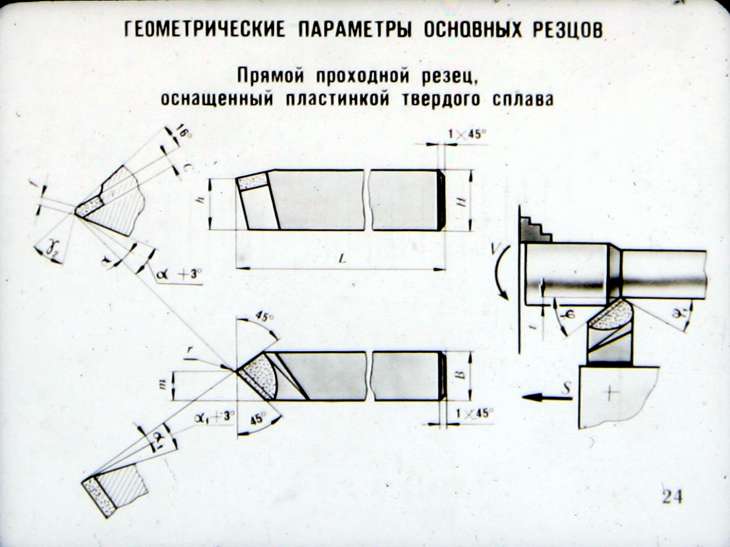

Конструкция токарного резцаОсновным инструментом токарной обработки принято считать токарный резец. Среди его конструктивных особенностей выделяют:

- Рабочую головку (пластину). Именно она соприкасается с обрабатываемым металлом (изделием) и производит его обработку.

- Державку (стержень). Служит для надежного крепления инструмента в резцедержателях.

Головка образована несколькими плоскостями, на стыке которых находятся режущие кромки. Они могут иметь разные углы заточки, влияющие на продолжительность работы без переточки, нагрев, чистоту обработки, усилие и т. д. Выбор угла зависит от типа обработки и характеристик материала будущей детали.

Стержень или державка в поперечном сечении всегда представляют собой прямоугольник или квадрат.

Конструкция токарного резца

Главная режущая кромка может по-разному располагаться к державке. Это влияет на виды резцов, которые могут быть:

- прямыми — у них ось проекции головки и стержня с любого ракурса представляет собой прямую линию,

- отогнутыми — рабочая головка «отгибается» в сторону, что заметно по изогнутой оси проекции в верхнем плане,

- изогнутыми — в боковом виде заметно, что ось проекции детали изогнута,

- оттянутыми — их главные особенности в том, что головки немного уже державок и не совпадают с ними по осям (но бывают модели с одинаковой симметрией).

Разновидности резцов по конструкции

Классификация резцов для токарной обработкиВсе токарные резцы классифицируются в соответствии с действующим ГОСТ 18879-73. Этот государственный стандарт разделяет резцы по отдельным категориям:

- Цельные. Изготавливаются из одного вида металла. Наиболее распространенной является легированная стать (в нее добавляют определенные элементы). Может иметь разные характеристики, в зависимости от целей использования. Гораздо реже используется высокоуглеродистая или инструментальная сталь (ГОСТ 1435-99).

- С напаиваемой твердосплавной пластиной. Из-за оптимальных показателей себестоимости и надежности этот вид инструментов является самым распространенным.

- Со сменной пластиной. Режущая часть изготавливается из металла, имеющего высокие характеристики прочности и твердости. Этот вид резцов наименее востребован в токарной обработке.

Основные понятия, касающиеся работы токарного резца, и его главные углы

Еще одна разновидность классификации токарных резцов — по направлению подачи. Она подразделяется на два типа:

Она подразделяется на два типа:

- Левые. Подача идет строго слева направо. Чтобы определить этот тип, достаточно положить сверху на резец левую руку. Кромка будет располагаться под большим пальцем.

- Правые. В этом случае подача осуществляется справа налево. Для определения типа нужно, соответственно, положить сверху на резец правую руку. Большой палец должен лечь на режущую кромку!

Также резцы отличаются по видам производимых работ. Они бывают:

- для производства обдирочной (черновой или грубой) обработки,

- для получистовых работ (точность выше, чем у черновой),

- для чистовой токарной обработки,

- для мелких (детальных или тонких) операций.

Поделиться в социальных сетях

Угловые контролеры

| Универсальный измерительный прибор для токарных станков по дереву | ||||||||

Наконец-то прибор для токарей по дереву, который работает, прост в использовании и о котором нужно было подумать давным-давно! Акриловый прозрачный датчик позволяет быстро определять диаметр нечетных трубок шариковой ручки, поворачивать углы инструмента, находить центр заготовки ручки или пробки для бутылок и измерять в сантиметрах или дюймах! Лучше всего он помещается прямо в кармане! Универсальный измерительный прибор для токарных станков по дереву Особенности:

Универсальный калибр для токарных станков по деревуНаконец-то прибор для токарей по дереву, который работает, прост в использовании и о котором нужно было подумать давным-давно! Акриловый прозрачный датчик позволяет быстро определять диаметр нечетных трубок шариковой ручки, поворачивать углы инструмента, находить центр заготовки ручки или пробки для бутылок и измерять в сантиметрах или дюймах! Лучше всего он помещается прямо в кармане! Измерительный прибор Universal Wood Turners Особенности:

Быстрое определение диаметра трубки ручки Разработанный, чтобы поместиться в карман рубашки или брюк, поворотный измерительный прибор имеет 6 отверстий для быстрого определения диаметра нечетных трубок шариковой ручки. Удобный угловой видоискательСправа от шкалы спускается очень удобный угломер. Мало того, что углы наиболее часто используются для токарных инструментов, они четко обозначены для скребков, выемок чаши, выемки чаши/черновой выемки и угла выемки чаши/шпинделя. Найти центр за секундыТеперь найти центр заготовки для ручки или пробки для бутылки стало намного проще! Поместите калибр над бланком и выровняйте круги так, чтобы они находились на одном расстоянии между краями бланка. После установки просто используйте шило или пробойник, чтобы отметить центральное отверстие. Маркировка стандартной линейкидля измерения объектов размером до 4 дюймов В верхней и нижней части датчика мы добавили стандартные отметки линейки для измерения объектов до 4 дюймов или 10 сантиметров. Это делает этот датчик еще более полезным и удобным практически для всего, что связано с поворотом! | ||||||||

Жители Калифорнии: | ||||||||

| ||||||||

Устройство для проверки углов | ||||||||

Проверьте углы для ножей, инструментов для резьбы, стамесок, лезвий рубанка, долот, мощных врезных стамесок, топоров и многого другого с помощью этого шаблона. Быстрое и простое считывание 8 различных углов лезвия, в том числе:

Примечание : Инструменты не включены

| ||||||||

Жители Калифорнии: | ||||||||

| ||||||||

| Измеритель угла поворотного инструмента | ||||||||||||||||||||||||||

Латунный измеритель угла поворота имеет восемь различных углов для легкой и быстрой идентификации угла. Углы используются для определенных токарных инструментов, но также могут использоваться по вашему усмотрению или предпочтениям. Этот калибр идеально подходит для измерения постоянной угловой заточки ваших токарных инструментов во время заточки.

| ||||||||||||||||||||||||||

Жители Калифорнии: | ||||||||||||||||||||||||||

| ||||||||||||||||||||||||||

| Токарный инструмент для проверки угла | ||||||||

Было бы замечательно, если бы вы могли взять любую долбленку токарного станка из быстрорежущей стали и воспроизвести ее в точности каждый раз? Что ж, теперь вы можете, и это легко сделать с помощью шкалы заточки токарных инструментов. Измеритель заточки токарного инструмента позволяет записывать точную настройку заточки токарного инструмента и при необходимости сбрасывать приспособление для заточки. Примечание: шлифовальный станок и держатель инструмента не включены | ||||||||

Жители Калифорнии: | ||||||||

| ||||||||

| Универсальный инструмент для токарных станков Заточка | ||||||||

Если вы используете приспособление OneWay Wolverine Varigrind 1 для заточки инструментов токарного станка, было бы замечательно, если бы вы могли взять любой имеющийся у вас токарный станок HSS и воспроизвести точную заточку каждый раз? Что ж, теперь вы можете, и это легко сделать с универсальным приспособлением для заточки токарных станков от Ron Brown’s Best.

| ||||||||

Жители Калифорнии: | ||||||||

| ||||||||

Предыдущая страница

Tom’s Techniques – Артикул

ReferenceTom2015-01-04T19:25:24-05:00

- ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

- ДИАГРАММЫ

- МАТЕМАТИЧЕСКИЕ ФОРМУЛЫ

- БЕЗОПАСНОСТЬ МАГАЗИНА

КОЛЬЦО0006 Инструмент этого типа хорошо работает при тяжелых резах для уменьшения диаметра детали.

Как показано, он предназначен для резки справа налево, но может быть перевернут под теми же углами для резки слева направо (левосторонний токарный инструмент). В видеоролике «Заточка токарных и торцевых инструментов для токарного станка» показано, как применять информацию, представленную на этой диаграмме. Нажмите на изображение ниже, чтобы загрузить PDF-файл.

Как показано, он предназначен для резки справа налево, но может быть перевернут под теми же углами для резки слева направо (левосторонний токарный инструмент). В видеоролике «Заточка токарных и торцевых инструментов для токарного станка» показано, как применять информацию, представленную на этой диаграмме. Нажмите на изображение ниже, чтобы загрузить PDF-файл.

ПРАВОСТОРОННИЙ ИНСТРУМЕНТ

Инструмент этого типа используется для обработки конца детали или стороны плеча. Как показано, он рассчитан на правую сторону, но его можно перевернуть, используя те же самые углы, на левую (инструмент для левой руки). В видеоролике «Заточка токарных и торцевых инструментов для токарного станка» показано, как применять информацию, представленную на этой диаграмме. Нажмите на изображение ниже, чтобы загрузить PDF-файл.

ИНСТРУМЕНТ ДЛЯ МУХОВОЙ РЕЗКИ

Этот тип инструмента хорошо работает с легкими фрезами, которые держат инструмент под углом 10º-15º к заготовке.

Это в основном то же самое, что и левосторонний токарный инструмент, но без боковых или концевых углов режущей кромки. Радиус носа должен быть около 1/64″ для стали и 1/32″ или около того для цветных металлов. Если он будет слишком маленьким, то быстро прогорит о сталь, слишком большой — будет болтаться. Фрезы-мухобойки рассеивают тепло лучше, чем концевые фрезы, поэтому я обычно использую их на 30-50% быстрее, чем концевые фрезы того же размера. Нажмите на изображение ниже, чтобы загрузить файл диаграммы в формате PDF.

Это в основном то же самое, что и левосторонний токарный инструмент, но без боковых или концевых углов режущей кромки. Радиус носа должен быть около 1/64″ для стали и 1/32″ или около того для цветных металлов. Если он будет слишком маленьким, то быстро прогорит о сталь, слишком большой — будет болтаться. Фрезы-мухобойки рассеивают тепло лучше, чем концевые фрезы, поэтому я обычно использую их на 30-50% быстрее, чем концевые фрезы того же размера. Нажмите на изображение ниже, чтобы загрузить файл диаграммы в формате PDF.

ПОСТОЯННЫЕ ДИАМЕТР ОКРУЖНОСТИ БОЛТОВ

Это удобная таблица для случайных окружностей болтов, которая избавляет от необходимости устанавливать для этого поворотный стол или прокладку. Просто умножьте константы в таблице на диаметр круга болта, который вы хотите создать, чтобы получить соответствующие размеры X и Y. Нажмите на изображение, чтобы загрузить файл в формате PDF, заламинируйте его и держите под рукой в магазине.

Моя прикреплена к картотеке с помощью магнита для легкого доступа.

Моя прикреплена к картотеке с помощью магнита для легкого доступа.

Число оборотов в минуту для ОБЫЧНЫХ СПЛАВОВ НА ОСНОВЕ ФОРМУЛЫ: 4 X СКОРОСТЬ РЕЗАНИЯ / ДИАМЕТР

В этой краткой справочной таблице указаны обороты инструмента и фрезы для распространенных сплавов. Они были рассчитаны по общей формуле: ОБ/МИН = 4 Х СКОРОСТЬ РЕЗКИ / ДИАМЕТР. Эти обороты являются только рекомендациями и должны регулироваться в зависимости от скорости подачи, цвета стружки (в случае стали) и глубины резания. При использовании твердосплавного инструмента число оборотов может быть увеличено в 4-5 раз. Нажмите на изображение ниже, чтобы загрузить PDF-файл диаграммы.

Точное измерение ласточкиного хвоста и фаски

Обычный метод точного измерения положения наклонных поверхностей, таких как фаски или ласточкин хвост, заключается в использовании штифта. Деталь удерживается на плоской поверхности, такой как поверхностная пластина или угловая пластина, при этом штифт опирается на плоскую поверхность и наклонную поверхность детали.

Затем измеряется расстояние от штифта до детали с помощью штангенрейсмаса или индикатора. Вооружившись этим измерением и углом поверхности, можно определить размер и положение наклонной поверхности с помощью тригонометрии. В следующей таблице переменные следующие:

Затем измеряется расстояние от штифта до детали с помощью штангенрейсмаса или индикатора. Вооружившись этим измерением и углом поверхности, можно определить размер и положение наклонной поверхности с помощью тригонометрии. В следующей таблице переменные следующие:A = угол поверхности r= радиус штифта CL= длина фаски CH=высота фаски M=размер от штифта до конца вала для фаски. h=длина фаски

Диаметр штифта должен быть выбран так, чтобы он опирался на измеряемую поверхность.

БЕЗОПАСНОСТЬ БУРОВОГО СТАНКА

Меня попросили провести на работе беседу о безопасной эксплуатации сверлильного станка, что меня удовлетворило, потому что я всегда считал сверлильный станок самым опасным машина в магазине. Почему? Я расскажу об этом подробнее в ближайшее время, но в основном я видел больше людей, получивших травмы на сверлильном станке, чем на любом другом станке. В следующий раз, когда вы будете использовать сверлильный станок или вертикальную фрезу, запомните несколько простых правил безопасности, описанных в следующей статье.

Больше не беспокойтесь о размере, просто вставьте трубку в одно из отверстий, пока не найдете идеальное совпадение!

Больше не беспокойтесь о размере, просто вставьте трубку в одно из отверстий, пока не найдете идеальное совпадение! P65Warnings.ca.gov.

P65Warnings.ca.gov. P65Warnings.ca.gov.

P65Warnings.ca.gov.

P65Warnings.ca.gov.

P65Warnings.ca.gov.  Просто заточите токарный инструмент до нужной настройки, а когда закончите, установите калибр на свой калибр, зафиксируйте на месте и запишите настройку.

Просто заточите токарный инструмент до нужной настройки, а когда закончите, установите калибр на свой калибр, зафиксируйте на месте и запишите настройку.  Универсальное приспособление для настройки делает все это. Вы можете воспроизвести любой гринд, который у вас есть в настоящее время, который вам нравится и который вы хотите сохранить. Это предложение включает только универсальное приспособление для настройки и не включает систему заточки или токарный инструмент. Цвета могут отличаться. Во-первых, обычным способом настройте приспособление для заточки на нужный вам шлиф. Затем поместите универсальное установочное приспособление основанием в V-образный карман и отрегулируйте указатель таким образом, чтобы он плотно прилегал к шлифовальному кругу в двух точках. Затяните ручку и прочтите линейную шкалу. Я записываю это число маркером на ручке инструмента. Я также наблюдаю, с какой выемкой совмещена нога. Мои записи обычно выглядят примерно как 4,3, 5. Это означает, что я должен установить указатель универсального датчика настроек на 4,3 и установить ногу на 5-ю отметку сверху вниз. Я устанавливаю рычаг с V-образным карманом на нужное расстояние, вставляю долото в приспособление, удерживающее долото, и каждый раз могу точно воспроизвести это скрежетание.

Универсальное приспособление для настройки делает все это. Вы можете воспроизвести любой гринд, который у вас есть в настоящее время, который вам нравится и который вы хотите сохранить. Это предложение включает только универсальное приспособление для настройки и не включает систему заточки или токарный инструмент. Цвета могут отличаться. Во-первых, обычным способом настройте приспособление для заточки на нужный вам шлиф. Затем поместите универсальное установочное приспособление основанием в V-образный карман и отрегулируйте указатель таким образом, чтобы он плотно прилегал к шлифовальному кругу в двух точках. Затяните ручку и прочтите линейную шкалу. Я записываю это число маркером на ручке инструмента. Я также наблюдаю, с какой выемкой совмещена нога. Мои записи обычно выглядят примерно как 4,3, 5. Это означает, что я должен установить указатель универсального датчика настроек на 4,3 и установить ногу на 5-ю отметку сверху вниз. Я устанавливаю рычаг с V-образным карманом на нужное расстояние, вставляю долото в приспособление, удерживающее долото, и каждый раз могу точно воспроизвести это скрежетание.