Углы заточки токарных резцов по металлу таблица: Заточка резцов для токарного станка по металлу: видео, советы, нюансы

alexxlab | 30.12.2022 | 0 | Разное

Станок для заточки токарных резцов

Главная » Разное » Станок для заточки токарных резцов

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0. 3-2 мм.

3-2 мм.

Инструменты и приспособления

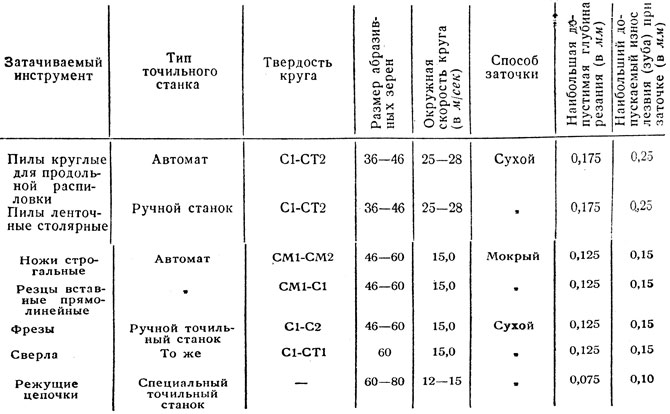

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

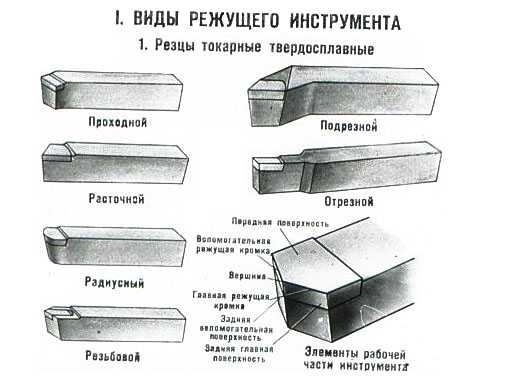

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

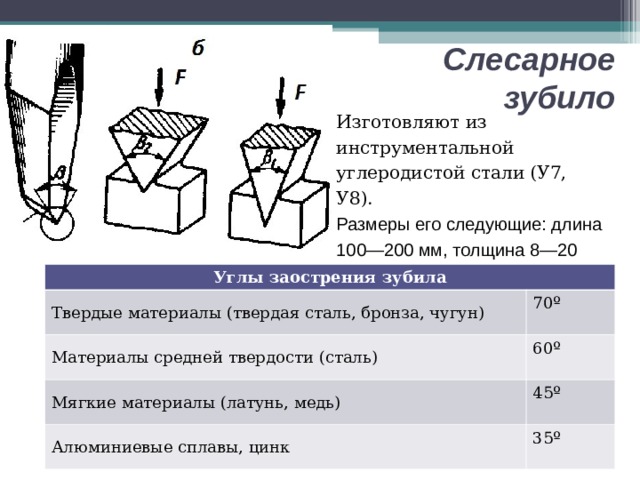

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

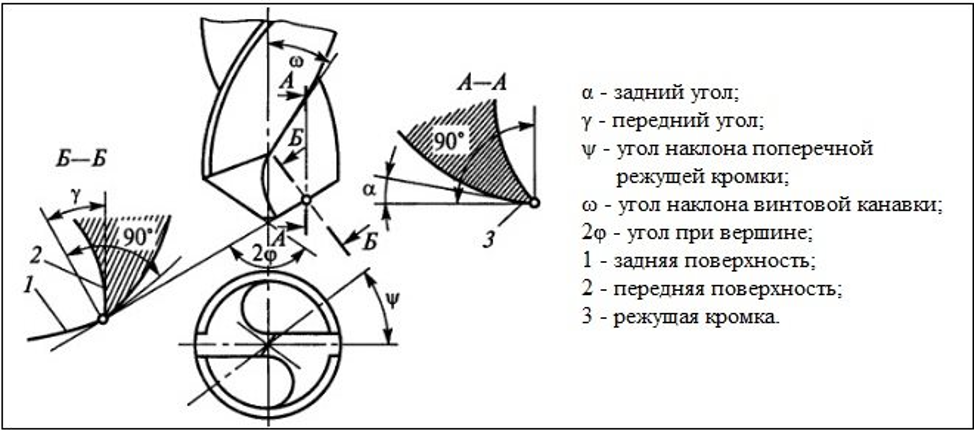

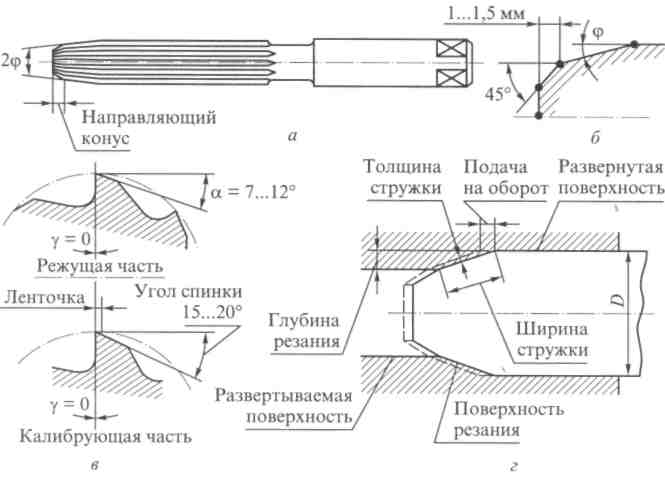

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Горизонтальный токарный станок с ЧПУ

Заточной станок

Горизонтальный станок для заточки токарных станков с ЧПУ

| ОБЪЕКТЫ | CK0640 | ||

| КРОВАТА МАКС. ДИАМЕТР КАЧЕСТВА | 220MM | ||

| КРОВАТЬ МАКС. ДЛИНА качания | 300MM | ||

| X AXIS TRAVEL | 450MM | ||

| Z AXIS TRAVEL | 400MM | ||

| ТОЧНОСТЬ ПОЗИЦИОННОСТИ ПОЗИЦИИ | 0. 01MM 01MM | ||

| X AXIS RAPID TRAVERSE | 10000 MM / MIN | ||

| Z AXIS RAPID TRAVERSE | 10000 MM / MIN | ||

| X AXIS PULSE EQUIVALENT | 0,0005MM | AXIS||

| 0,001MM | |||

| ШПИНДЕЛЬ БОР 9009 | 40MM | ||

| ШПИНДЕЛЬ СКОРОСТЬ | 100-3000R / MN | ||

| ИНСТРУМЕНТ БАР СЕКЦИЯ | 14 * 14MM | ||

| МОЩНОСТЬ | 3KW | 311W (Д * Ш * В) | 1440 * 1000 * 1600 ММ |

| ВЕС | 800 кг | ||

| СИСТЕМА УПРАВЛЕНИЯ | WX (ВНУТРЕННИЙ) | ||

| НАПРЯЖЕНИЕ | 3 ФАЗА 380 В 50 ГЦ | ||

| СЕРВИС | ОБУЧЕНИЕ ВИДЕО, НАСТРОЙКА СИСТЕМЫ | ||

| ОПЛАТА | 30% ТТ В СРЕДНЕМ, БАЛАНС ДО ПЕРЕД НАГРУЗКОЙ |

Информация о компании

Сертификаты

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Упаковка и отгрузка

FAQ

1013 . Q. Как насчет минимального количества заказа?

Q. Как насчет минимального количества заказа?

A: MOQ составляет 1 шт.

2.Q. Какой способ оплаты вы принимаете?

A: Мы принимаем T / T и L / C.

3.Q. Сколько Напряжение? Сколько фаз 1 или 3? Сколько герц (Гц)? вашей машины?

A: Наш стандарт 3-фазный, 380В, 50/60 Гц. Все может быть выполнено на заказ.

4.Вопрос: как долго ваше время доставки?

A: Обычно это 5 дней, если товар есть в наличии. или это 20 дней, если товар отсутствует на складе, это в зависимости от количества.

5. Q. Удобно ли вам посетить ваш завод и как там ?

A: Приглашаем всех посетить наш завод, мы находимся в городе Ляо4чэн провинции Шаньдун. Убедитесь, что ваша дата поездки мы организуем для вас.

Убедитесь, что ваша дата поездки мы организуем для вас.

,

Заточные токарные резцы HSS

Каковы типичные углы наклона и зазора (разгрузки) для долота инструмента HSS?

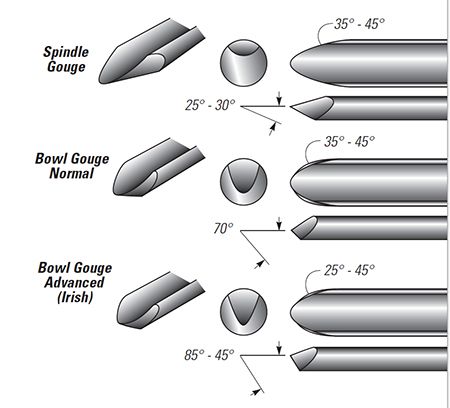

См. Рисунок A – 1 и таблицу A – 1.

Рисунок A – 1. Номенклатура долота инструмента.

Материал | Боковой просвет | Передний клиренс | Side | Назад |

Алюминий | 12 | 8 | 16 | 35 |

латунь | 10 | 8 | 5 до 24 | 0 |

Бронза | 10 | 8 | 5 до 24 | 0 |

Чугун | 10 | 8 | 12 | 5 |

Медь | 12 | 10 | 20 | 16 |

Машинная Сталь | 10–12 | 8 | 12–18 | 8–15 |

Инструментальная сталь | 10 | 8 | 12 | 8 |

Нержавеющая сталь | 10 | 8 | 15–20 | 8 |

Таблица A – 1. Клиренс и грабли в градусах для обычных металлов.

Клиренс и грабли в градусах для обычных металлов.

Какая процедура заточки токарных инструментов общего назначения HSS?

Начните с шлифовки шлифовального круга. Затем найдите типичные углы для материала заготовки, а затем выполните шаги, показанные на рисунке A-2. Часто погружайте инструмент в охлаждающую жидкость, чтобы он не перегревался и не отжигался. Любое изменение цвета на бите означает, что он больше не может быть укреплен. Если это произойдет, рассмотрите возможность начать заново с самого начала.Углы долота инструмента не являются критическими, и большинство инструментов будет резать материал удовлетворительно, но менее эффективно.

Рисунок A – 2. Шаги для заточки инструментальных бит HSS.

,Станок для заточки горячего токарного станка

Sp2110

Станок для заточки горячих токарных станков SP2110

1) CE, GS, ETL стандарт

2) Высокая точность

3) Высокое соотношение цены и качества

4) Поддержка запасных частей

Токарный станок с зубчатой головкой SP2110

Токарный станок

SP2110

Технические характеристики

1 Технические характеристики

1 ) Макс. Качели над кроватью: 300/320 мм

Качели над кроватью: 300/320 мм

2) Макс. Перекидное поперечное скольжение: 180/198 мм

3) Макс. Зазор качания: 430/476 мм

4) Расстояние между центрами: 750/910/1000 мм

5) Диаметр отверстия шпинделя: 38 мм

6) Конус отверстия шпинделя: MT.5

7) Диапазон скорости шпинделя: 65 ~ 1400 (65-1810) об / мин

8) Диапазон продольных подач: 0,079 ~ 1,291 мм / об.

9) Диапазон поперечных подач: 0,017 ~ 0,276 мм / об.

10) Скорость шаги: 8

11) Диапазон метрических резьб: 0,4 ~ 7

12) Диапазон дюймовых резьб: 4-60TPI

13) Макс. ход иглы задней бабки: 100 мм

15) Конус отверстия иглы задней бабки: MT.3

16) Мощность главного привода: 1,1 или 1,5 кВт

17) Размер упаковки: 1480/1680 / 1940x750x1400 мм

18) Вес нетто: 500/540/620 кг

19) Вес брутто: 550/590/670 кг

Качели над кроватью | 300/320 мм |

Качели над поперечной горкой | 180/198 мм |

Расстояние до упора | 430/476 мм |

Расстояние между центрами | 910/1000 мм |

| 38 мм | |

Конус шпинделя бабки | MT 5 |

Диапазон скоростей шпинделя | 65 – 1400/65 – 1810 об / мин |

Диапазон продольных каналов | 0. |

Диапазон поперечных подач | 0,017 – 0,276 мм / об. |

Задний хвост Quill Travel | 100 мм |

Конический хвостовик | MT 3 |

Диапазон дюймовых резьб | 4 -60 TPI |

Диапазон метрических резьб | 0.4 – 7,0 мм |

Мощность двигателя | 1 100/1500 Вт |

Размер упаковки (ДхШхВ) | 1 480/1 940 x 750 x 1400 мм |

| 9000 – нетто (брутто) | 500 (550) / 620 (670) кг |

,

Параметры токарных резцов, установки, правила заточки

Основные виды и назначение, резцов токарных проходных, зачем нужны отогнутые, прямые и прямые проходные резцы. Размеры, маркировка, классификация. Правила работы с инструментом.

Размеры, маркировка, классификация. Правила работы с инструментом.

Преимущества проходных отогнутых резцов

Основным преимуществом данного вида токарной оснастки является её универсальность, возможность обточки фасок, подрезки торцов и выполнения многих других операций. Резцы токарные проходные отогнутые могут быть использованы как при продольной, так и при поперечной подаче, черновой и чистовой обработки даже в сложнодоступных местах.

Ещё одним преимуществом является более высокая прочность инструмента, возможность успешной работы даже с жесткими деталями. Благодаря этому, а также широким возможностями использования, резец отогнутый проходной является необходимым инструментом в арсенале токаря.

Источник: http://mekkain.ru/katalog/metallorezhuschij-instrument/rezczy/proxodnyie-otognutyie/?tpl=2

Характеристики по геометрии ГОСТ 18877 73

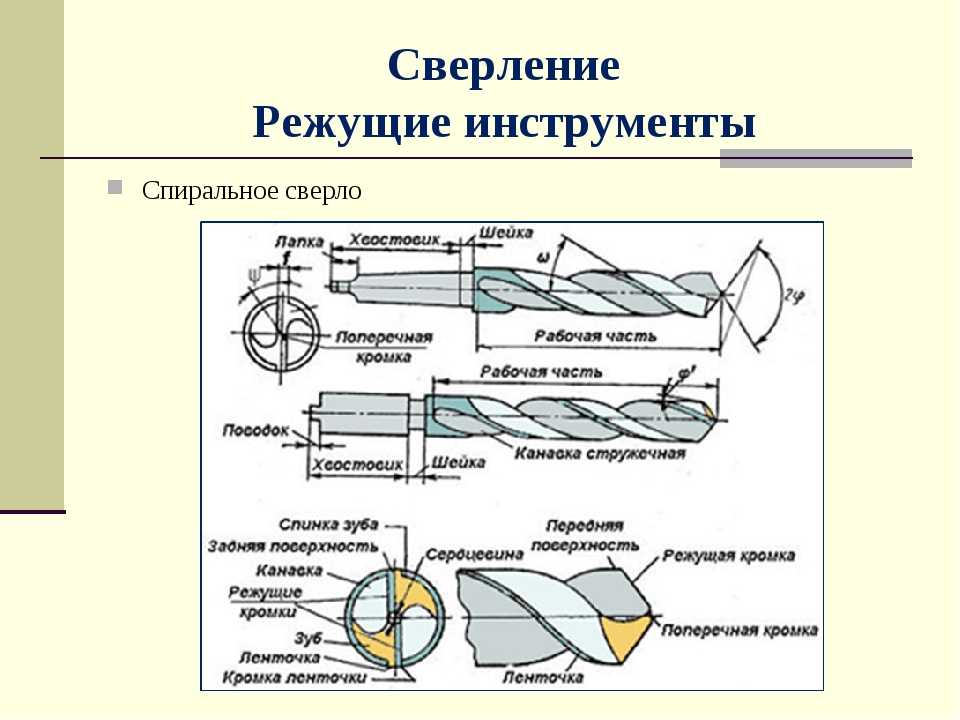

Основной составляющей частью резца является его головка, располагающаяся на вершине стержня инструмента, и фиксируется в резцедержателе. Головка резца имеет одну переднюю кромку и две задние (основная и вспомогательная). Передняя кромка позволяет обеспечить более качественный сход стружки с поверхности обрабатываемого изделия.

Головка резца имеет одну переднюю кромку и две задние (основная и вспомогательная). Передняя кромка позволяет обеспечить более качественный сход стружки с поверхности обрабатываемого изделия.

Основная работа инструмента осуществляется при помощи особой вершины в резце, которая образовывается в месте пересечения основной, вспомогательной и передней кромок. В любой модели формируется собственный угол, который позволяет произвести изделие максимально удовлетворять требованиям и условиям применения. К примеру, для процесса формирования детали ступенчатого типа используют резец с общим углом в размере 90 градусов.

Источник: http://vseostankah.com/tokarnyj-stanok-po-metallu/rezets-prohodnoj-otognutyj-gost-18877-73.html

Токарные резцы по металлу: конструктивные особенности и классификация

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Начнем с конструктивных особенностей резцов.

Источник: http://rinscom.com/articles/tokarnye-reztsy-po-metallu-konstruktivnye-osobennosti-i-klassifikatsiya/

Виды режущей кромки ножа по формеЧтобы определить, какая форма у режущей кромки, на нее необходимо взглянуть вооруженным глазом с торца. В зависимости от того, какой формы поперечное сечение клинка, удастся определить и вид используемой производителем заточки. Спуски могут быть прямыми, вогнутыми, выпуклыми, толщина сведения спусков напрямую влияет на режущие свойства ножа — чем этот показатель меньше, тем лучше. Профессионалы различают десятки видов форм режущей кромки, все они являются производными следующих типов сечения:

- Клиновидное. Боковые спуски выглядят как прямые, сходятся вместе в верхней точке. Получается заострённая кромка в виде равнобедренного прямоугольника. Если такой тип лезвия сочетается с минимальным углом острейшей заточки, то нож обладает великолепными режущими свойствами – площадь соприкосновения с продуктом минимальна, он легко прорезает его структуру.

Важное значение здесь имеет качество и определенная твердость закалки стали. При использовании слишком мягких сортов (нержавейки) такая режущая кромка будет подгибаться и тупиться очень быстро. Поэтому в ножах из нержавейки клиновидную форму режущей кромки не используют. А вот для ножей из высокоуглеродистой стали — это оптимальный вариант.

Важное значение здесь имеет качество и определенная твердость закалки стали. При использовании слишком мягких сортов (нержавейки) такая режущая кромка будет подгибаться и тупиться очень быстро. Поэтому в ножах из нержавейки клиновидную форму режущей кромки не используют. А вот для ножей из высокоуглеродистой стали — это оптимальный вариант.

- Вогнутое. Боковые спуски вогнуты посередине, расширяются в верхней части. Режущая кромка также тонкая с минимальным углом. Однако из-за того, что в высоту она также слишком тонкая, лезвие становится хрупким и не подходит для создания кухонных или других видов ножей для больших нагрузок. Такое лезвие может раскрошиться при попытке нарезать твердый продукт. По этой причине вогнутую режущую кромку используют преимущественно в бритвенном инструменте. Адаптированный вариант такой кромки используют многие европейские производители ножей. Они пошли на хитрость – сделали более прямоугольное сечение верхней части лезвия, что добавило ему прочности.

- Выпуклое. Сделав режущую кромку выпуклой формы, удается значительно укрепить ее, сделать устойчивой к ударам и высоким нагрузками. Правда, в ущерб остроте. Зато такая форма сечения актуальна для хозяйственного инструмента и оружия, ее используют в производстве топоров, тесаков, мечей, кинжалов.

Источник: http://samura-online.ru/articles/vidy-rezhushchej-kromki-nozha.html

Плюсы и минусы

Достаточно сложно определить плюсы и минусы такого изделия. Прежде всего, несомненным плюсом будет являться его универсальность в работе. Таким инструментом можно выполнять множество типов действий (черновая и чистовая отделка, формирование резьбы, торцевание различных деталей и мн. др.).

Минусом же такого инструмента является его расходность. Токарные резцы – это прежде всего расходные материалы и при эксплуатации они часто ломаются, стачиваются и приходят в негодность. Поэтому прежде, чем выполнять какие-либо токарные мероприятия следует запастись инструментами впрок.

Источник: http://vseostankah.com/tokarnyj-stanok-po-metallu/rezets-prohodnoj-otognutyj-gost-18877-73.html

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

Источник: http://stanokcnc.ru/articles/geometriya-i-ugly-tokarnogo-reztsa-stroenie-osnovnye-elementy-i-geometricheskie-parametry/

Классификация отогнутых проходных резцов

В зависимости от вида обработки резцы проходные отогнутые ГОСТ 18868-73 подразделяются на черновые и чистовые. У чистовых больше радиус закругления, что позволяет увеличить точность обработки поверхности, черновые более крепкие и могут снимать большую толщину металла за проход, чем чистовые. Чистовые резцы используются на завершающей стадии или для создания относительно небольших деталей. Наиболее экономным и быстрым вариантом является обработка детали двумя резцами – черновым и чистовым.

По направлению оси головки резцы отогнутые проходные подразделяются на левые и правые. Выбор инструмента по этому параметру зависит от конфигурации обрабатываемой детали. Рабочая честь резцов изготавливается быстрорежущей стали или твердосплавных материалов.

Источник: http://mekkain.ru/katalog/metallorezhuschij-instrument/rezczy/proxodnyie-otognutyie/?tpl=2

Критерии по выбору

Несмотря на то, что токарные резцы относят к расходным элементам токарного станка, к их выбору, как и к выбору любого другого инструмента, следует подходить с ответственностью. Правильно выбранный токарный резец позволит более длительную эксплуатацию и более качественную обработку изделий. Прежде всего, стоит учесть то, какие работы будут выполняться.

Правильно выбранный токарный резец позволит более длительную эксплуатацию и более качественную обработку изделий. Прежде всего, стоит учесть то, какие работы будут выполняться.

Если круг работ достаточно широк, и включает в себя обработку разных типов деталей, то стоит запастись не одни типом резца, а сразу несколькими. Предпочтительнее приобрести набор резцов. Так вы будете максимально спокойны в том случае, если у вас не окажется под рукой необходимого вам резца.

Также, следует учесть размер обрабатываемой заготовки. От размера заготовки зависит и выбор размера резца. Чаще всего приобретают резец среднего размера. Они более универсальны и позволяют работать с различными изделиями, не требуя при этом замены.

Ещё одни критерием выбора должен стать материал изготовления инструмента. Когда обрабатываемое изделие выполнено из мягкого и незакаленного металла, выбирают резцы, материалом для изготовления которых служит быстрорежущая сталь.

В случае, когда обработка будет идти по жёстким материалам, использую резцы из твердосплавных материалов. Такие резцы устойчивы к вибрационным колебаниям и температурным перепадам, а длительность их службы значительно выше.

Такие резцы устойчивы к вибрационным колебаниям и температурным перепадам, а длительность их службы значительно выше.

Источник: http://vseostankah.com/tokarnyj-stanok-po-metallu/rezets-prohodnoj-otognutyj-gost-18877-73.html

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

20*20 мм.

25*16 мм.

32*20 мм.

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

20*20 мм.

25*16 мм.

32*20 мм.

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

16*16 мм.

25*16 мм.

32*20 мм.

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

Назначение таких токарных резцов — обработка торцевых поверхностей.

Фотография №4: отогнутый подрезной резец

Самые распространенные размеры державок:

32*20 мм;

40*25 мм.

25*16 мм;

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

Фотография №6: расточные резцы для обработки глухих отверстий

Самые распространенные размеры державок следующие.

16*12 мм.

16*16 мм.

20*16 мм.

20*20 мм.

25*20 мм.

25*25 мм.

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

Фотография №7: отрезные (канавочные) резцы

Чаще всего используют инструменты с державками:

16*10 мм;

20*12 мм;

20*16 мм;

25*16 мм;

25*20 мм;

32*20 мм;

40*25 мм;

40*32 мм;

50*32 мм.

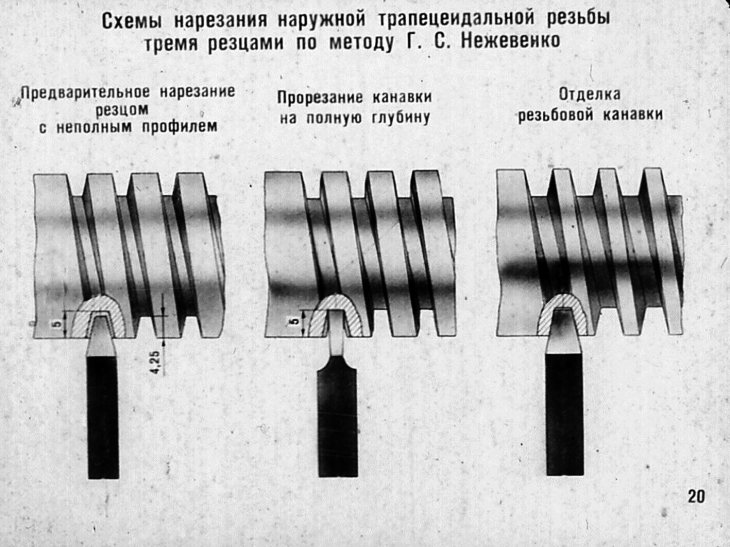

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

Фотография №9: резьбовые резцы для нарезания внутренних резьб

Чаще всего используют инструменты с державками следующих размеров.

12*12 мм.

16*10 мм.

16*16 мм.

20*20 мм.

25*16 мм.

25*25 мм.

32*20 мм.

Фасонные токарные резцы их назначение

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

Изображение №9 виды фасонных резцов

Эти специальные инструменты имеют индивидуальные габариты.

Источник: http://rinscom.com/articles/tokarnye-reztsy-po-metallu-konstruktivnye-osobennosti-i-klassifikatsiya/

Простое руководство по заточке токарных инструментов

Каждый редакционный продукт выбирается независимо, хотя мы можем получить компенсацию или партнерскую комиссию, если вы купите что-либо по нашим ссылкам. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

Так же важно, как научиться пользоваться токарными инструментами, научиться их затачивать. Здесь вы познакомитесь с основами заточки токарных инструментов.

Токарные станки делают круглые или цилиндрические предметы из дерева на токарном станке. Наличие подходящих принадлежностей для токарного станка имеет решающее значение для успеха токарной обработки по дереву, но покупка таких инструментов, как черновой долото, долото для чаши, косое долото и другие, — это только первый шаг.

Не менее важно, чтобы эти инструменты были острыми как бритва и в хорошем рабочем состоянии. Тупые токарные инструменты не будут правильно вырезать стружку при вращении заготовки, что приведет к грубым и неудовлетворительным результатам. Если вы хотите попробовать токарную обработку по дереву, продолжайте читать подробное руководство по заточке токарных инструментов.

На этой странице

Инструменты и материалы для заточки токарных инструментов

Заточка токарных инструментов — это точная работа, требующая навыков. При правильном оборудовании и подходе любой может научиться. Но есть много способов запутаться, если вы попытаетесь заточить без правильных инструментов.

Дайте себе все шансы на успех, инвестируя в следующее оборудование:

Защитные очки

Необходимы для всех работ по заточке, связанных с шлифовальным станком.

Перманентный маркер

Вы будете использовать его почти для каждого токарного инструмента, который затачиваете. Подробнее об этом позже.

Подробнее об этом позже.

Настольный шлифовальный станок с регулируемым столом для подручника

Хороший настольный шлифовальный станок — это основа всех ваших работ по заточке токарных инструментов. Получите один способный к низкой скорости (около 1800 оборотов в минуту). Выберите хорошо зарекомендовавшую себя модель с прочным основанием, которое можно прикрутить или закрепить на рабочем столе. И убедитесь, что выбранный вами шлифовальный станок имеет встроенный широкий регулируемый подручник.

Прохладный шлифовальный круг

Я всегда затачиваю свои токарные инструменты шестидюймовым шлифовальным кругом из оксида алюминия. Холодное шлифование означает, что камень мягче, чем обычные шлифовальные круги, поэтому он не нагревает ваш инструмент так быстро. Есть компромисс: холодные шлифовальные круги изнашиваются быстрее.

Направляющие для заточки инструментов для токарных станков

Эти приспособления для заточки не являются строго необходимыми, но они значительно облегчают установку и поддержание правильного угла заточки различных инструментов для токарных станков.

Инструмент для правки кругов

Если вы регулярно затачиваете стальные инструменты с помощью шлифовального круга любого типа, вам необходимо начать с правки круга с помощью инструмента для правки с алмазным покрытием. Правка восстанавливает плоскую, четкую кромку колеса и удаляет кусочки стали, которые проникли в поры камня. Этот процесс необходим для правильной заточки круга.

Скользящие камни

Инструменты со скосом только с одной стороны (в основном, долота для токарной обработки дерева) иногда во время заточки образуют небольшие стальные заусенцы на тыльной стороне лезвия. Оставив их, вы ограничите остроту вашего инструмента, и именно здесь пригодятся шлифовальные камни. Используйте их с небольшим количеством воды, чтобы стереть этот бур в качестве последнего шага после заточки. Я считаю, что для этого хорошо подходит водный камень с зернистостью 1000.

Как заточить инструменты для токарных станков

Вы поймете, что ваши инструменты для токарных станков нуждаются в заточке, когда заметите небольшие рваные разрывы в волокнах древесины, которую вы точите. Еще один признак: если ваши инструменты не могут аккуратно разрезать лист бумаги без разрывов или сопротивления, их нужно заточить.

Еще один признак: если ваши инструменты не могут аккуратно разрезать лист бумаги без разрывов или сопротивления, их нужно заточить.

Две самые большие опасности — перегреть инструменты, когда вы прижимаете их к шлифовальному кругу, и затачивать под неправильным углом.

Никогда не оставляйте токарный инструмент в контакте с шлифовальным кругом более 10 секунд. Слишком сильный нагрев может навсегда смягчить сталь, не давая инструменту удерживать острую как бритву кромку. Затачивание фаски токарного инструмента под неправильным углом может привести к тому, что кромка станет слишком тонкой и деликатной, или ее вообще не затачивают. Вот почему медлительность, осторожность и усердие имеют решающее значение при заточке токарных инструментов. Точность действительно имеет значение.

Вот как это делается:

- Защитные очки. Убедитесь, что рядом с местом, где вы будете точить, нет стружки, опилок или других легковоспламеняющихся материалов. Искры от кофемолки могут стать причиной пожара.

- Подправьте шлифовальный круг в течение нескольких секунд с помощью инструмента для правки плоского камня, пока поверхность не станет идеально ровной, а углы четкими. Убедитесь, что от предыдущих работ по заточке не осталось металлических остатков. Плоскостность инструмента для правки придаст правильную форму колесу, если вы крепко и прямо держите его на поверхности колеса. Вы узнаете, когда остатки металла исчезнут, потому что поверхность будет чистой, равномерно окрашенной и пористой.

- Раскрасьте скошенный край инструмента несмываемым маркером. Этот скос образует определенный угол — около 40 градусов для большинства перекосов, 30 градусов для черновой выемки, 50 градусов для чашеобразной выемки и 40 градусов для желобчатой выемки.

- Крепко держите инструмент напротив подручника, регулируя упор так, чтобы он находился на расстоянии 1/16 дюйма от круга. Расположите инструмент так, чтобы его скошенная кромка слегка касалась шлифовального круга.

- При выключенной кофемолке слегка поверните колесо вручную. Если круг царапает маркер по всему скосу, вы правильно установили угол наклона подручника. Если нет, отрегулируйте угол до тех пор, пока он не изменится.

- Зафиксировав стол подручника под правильным углом, слегка оттяните инструмент от круга и включите шлифовальный станок.

- Крепко прижмите инструмент к упору большим пальцем и медленно перемещайте его вперед и назад другой рукой, умеренно нажимая на шлифовальный круг. Точное движение зависит от инструмента. Для косых стамесок это мягкое движение из стороны в сторону.

Для выемок это вращение со средней скоростью от одной стороны закругленного скошенного края к другой.

Для выемок это вращение со средней скоростью от одной стороны закругленного скошенного края к другой. - Часто вынимайте инструмент во время заточки и проверяйте его температуру пальцем. Он никогда не должен становиться слишком горячим на ощупь.

- Затачивайте каждый инструмент не более 30 секунд, прежде чем пытаться разрезать лист бумаги. Этого должно быть достаточно.

- Завершите заточку выемки, пропустив шликер с закругленными краями через вогнутую часть сзади (канавку), чтобы удалить любые заусенцы, образовавшиеся во время заточки.

Популярные видео

ⓘ

Роберт Максвелл

Роберт Максвелл — писатель, видеооператор, фотограф и онлайн-тренер по силовым упражнениям из Северного Онтарио, Канада. Он вырос в сельской самодостаточной усадьбе, где научился строить свой собственный дом с нуля, самостоятельно ремонтировать автомобили и работать с деревом, камнем и металлом, чтобы найти практические решения многих повседневных проблем своими руками. .

.

Заточка базовых токарных станков

По многочисленным просьбам, на этой странице подробно описано шлифование токарного инструмента общего назначения. Это попытка объяснить простым языком конструкцию инструмента, терминологию и процесс заточки, необходимые для его создания. | |||||||

|

|

|

|

|

|

|

|

Это

первое изображение показывает заготовку инструмента. Есть 5 лиц, чтобы рассмотреть на

режущий конец, но только 3 из них требуют заточки. остальные три грани требуют шлифовки по двум осям каждая, однако их все еще можно создать за три операции шлифования. На большинстве инструментов есть также четвертая операция шлифования, которая представляет собой радиус на кончике инструмента. Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности. | |||||||

Пронумерованные грани на этом изображении также указывают порядок, в котором вырезаются три грани. Хотя нужно вырезать три грани, и на каждой из них нужно установить два угла, передняя и боковые грани имеют по два критических угла и два не критично. Верхняя грань имеет два угла, оба из которых важны. | |||||||

| Геометрия инструмента. торцевая и боковая грани имеют зазор/задний угол и другую кромку

угол резания. верхняя поверхность имеет два передних угла, потому что она может резать как «внутрь», так и «вдоль» часть работы. Эти углы идентифицируются как «боковой передний угол» и угол «заднего наклона». Передний угол устанавливает угол сдвига для срез. Больший передний угол снижает силы резания и увеличивает срок службы инструмента, но слишком большой передний угол может сделать инструмент хрупким. | |||||||

На приведенной ниже диаграмме показана терминология, используемая для описания режущих инструментов (щелкните, чтобы увеличить изображение).

| |||||||

Разное

материалы лучше всего резать, используя немного разные углы и стол

ниже приведены некоторые предполагаемые углы для критических граней; но в

Резюме: более твердые материалы имеют меньший передний угол, а более мягкие

большие передние углы. | |||||||

| |||||||

A Подставка для заточки инструмента Точное шлифование требуемых поверхностей легче достигается с помощью регулируемой шлифовальной подставки. на фото справа показана простая шлифовальная подставка, которая представляет собой только угол регулируется (не по высоте) и имеет раздвижную планку, которую можно использовать для держите резак под заданным углом, когда он проходит по краю шлифовальный круг. Некоторые примечания по конструкции шлифовальной подставки можно найти здесь. | |||||||

| Последовательность заточки инструмента На всей территории

В этой последовательности температура инструмента поддерживалась на приемлемом уровне за счет частых

опускание в кастрюлю с водой. | |||||||

Первой вырезаемой гранью была боковая грань. В этом примере мы делаем обычный правый инструмент для токарного станка. | Шлифовка боковой поверхности инструмента | ||||||

шлифовальная подставка была наклонена для обеспечения необходимого бокового зазора и упор отрегулирован для придания боковому углу режущей кромки. Работа была подается через край шлифовального круга с легким давлением внутрь чтобы сделать разрез. угол, установленный таблицей, является здесь важным углом, так как устанавливает сторону

рельеф. Угол забора некритичен и используется просто так

что боковой рельеф не нужно шлифовать на всем протяжении

инструмент. | |||||||

Вторым, который нужно было обрезать, была торцевая поверхность, показанная зеленым цветом ниже. | Шлифовка торца инструмента | ||||||

шлифовальная подставка была наклонена, чтобы получить требуемый задний угол заточки и направляющая отрегулирована для придания угла передней режущей кромке. Снова фронт угол режущей кромки не важен, хотя обычно он устанавливается равным сделать наконечник и менее 90. Задний угол является критическим. | |||||||

Если кончик инструмента должен быть скруглен, он обрезается следующим. Это

можно выполнять как на шлифовальном станке, так и вручную на

шлифовальный шлифовальный круг, если нужен только очень маленький радиус. | Закругление кончика инструмента вручную | ||||||

Наконец верхняя грань была вырезана. Эта грань имела боковой и задний передний угол. | Готовый инструмент | ||||||

Кому отрежьте верхнюю поверхность, шлифовальный упор был наклонен, чтобы установить боковую переднюю часть угол, а упор расположен под углом, чтобы срезать задний передний угол. Оба эти углы важны для создания эффективного инструмента. | |||||||

Инструмент в действии | Это

На фотографии показан инструмент, разрезающий 25-миллиметровый стержень из мягкой стали и оставляющий

хорошая отделка поверхности. | ||||||

079 – 1,291 мм / об.

079 – 1,291 мм / об. Важное значение здесь имеет качество и определенная твердость закалки стали. При использовании слишком мягких сортов (нержавейки) такая режущая кромка будет подгибаться и тупиться очень быстро. Поэтому в ножах из нержавейки клиновидную форму режущей кромки не используют. А вот для ножей из высокоуглеродистой стали — это оптимальный вариант.

Важное значение здесь имеет качество и определенная твердость закалки стали. При использовании слишком мягких сортов (нержавейки) такая режущая кромка будет подгибаться и тупиться очень быстро. Поэтому в ножах из нержавейки клиновидную форму режущей кромки не используют. А вот для ножей из высокоуглеродистой стали — это оптимальный вариант.

Для выемок это вращение со средней скоростью от одной стороны закругленного скошенного края к другой.

Для выемок это вращение со средней скоростью от одной стороны закругленного скошенного края к другой. Задняя (4) поверхность

и нижнюю (5) поверхность можно оставить нетронутой.

Задняя (4) поверхность

и нижнюю (5) поверхность можно оставить нетронутой. Задние углы необходимы для предотвращения трения инструмента. А

инструмент с большим задним углом обычно имеет меньшую скорость износа, но

поскольку меньше материала для поддержки режущей кромки, инструмент может

легче ломается, он также не может так эффективно отводить тепло.

Задние углы необходимы для предотвращения трения инструмента. А

инструмент с большим задним углом обычно имеет меньшую скорость износа, но

поскольку меньше материала для поддержки режущей кромки, инструмент может

легче ломается, он также не может так эффективно отводить тепло. Исключением являются латунь и бронза, которые

обычно режут с нулевым или отрицательным углом наклона, чтобы предотвратить «закапывание»

инструмент.

Исключением являются латунь и бронза, которые

обычно режут с нулевым или отрицательным углом наклона, чтобы предотвратить «закапывание»

инструмент. Кроме того, всегда следите за тем, чтобы защитные ограждения

находятся на шлифовальном круге и всегда ждут его остановки

перед регулировкой остальных.

Кроме того, всегда следите за тем, чтобы защитные ограждения

находятся на шлифовальном круге и всегда ждут его остановки

перед регулировкой остальных.