Углы заточки токарных резцов по металлу: Заточка резцов для токарного станка по металлу: видео, советы, нюансы

alexxlab | 28.02.2023 | 0 | Разное

Углы отрезного резца | Токарные резцы по металлу

Отрезные резцы

Передний угол

Передний угол оказывает большое влияние на , которая резко снижается с уменьшением его величины (от нуля и ниже). Поэтому во избежание появления вибраций необходимо принимать передний угол 15-25°, причем обычно он делается равным углу врезания пластинки. В целях обеспечения завивания стружки и благоприятного отвода ее, рекомендуется переднюю поверхность резца делать или криволинейной, или с лункой. Для упрочнения главной режущей кромки целесообразно предусмотреть ленточку шириной 0,2-0,3 мм с отрицательным передним углом -3 – 5°. Однако не следует забывать, что такая ленточка допустима только при наличии достаточно жестких условий работы резца. 15 случае, если условия жесткости не позволяют применять упрочняющую ленточку с отрицательным углом, рекомендуется делать ее с положительным углом 5° для твердых и 10° для мягких и вязких материалов. Упрочняющая ленточка при небольшой ее ширине не оказывает влияния на величину сопротивления резанию, так как центр давления стружки выходит за границу ленточки в зону криволинейной передней поверхности, снабженной большим передним углом.

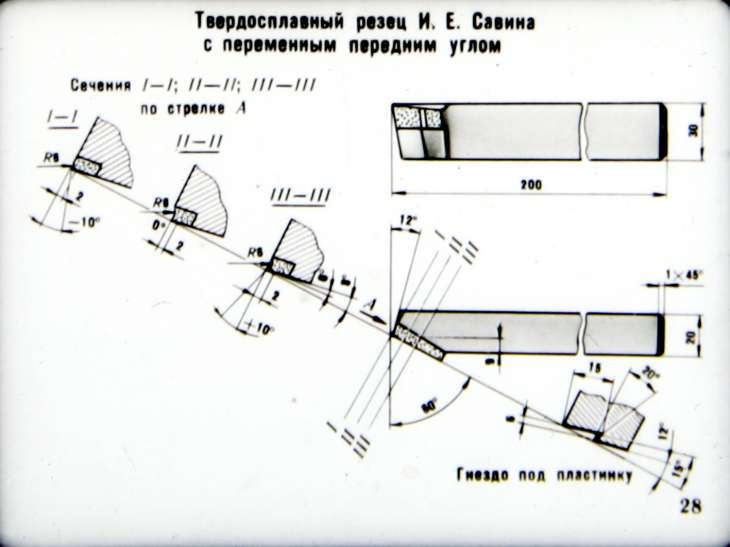

Рисунок 66 – Углы отрезного резца

В практике встречаются отрезные резцы, у которых передняя поверхность оформляется в виде двухгранного угла (рис. 66, б). Плоскости его наклонены к опорной плоскости под углом μ = 10÷15°. Линия пересечения этих плоскостей расположена параллельно опорной плоскости. Такая конструкция способствует лучшему врезанию резца в заготовку.

Задний угол

Задний угол главной режущей кромки принимается равным 8º но пластинке и 12° по державке.

Режущая кромка

Главная режущая кромка резца может быть оформлена в нескольких вариантах. Для отрезки крупных заготовок можно рекомендовать резец с двумя режущими кромками (рис. 66, в)². Они обеспечивают разделение стружки на две части, что облегчает отвод ее из зоны резания. Такая конструкция более подходит к резцам из быстрорежущей стали, тогда как для она менее пригодна из-за сложности заточки и малой прочности режущей кромки.

Заслуживает внимания оформление главной режущей кромки под двумя углами φ (рис. 66, г). Такая форма облегчает врезание резца в заготовку и удлиняет ее кромку. Углы в плане φ принимаются в пределах 60-80° (ς = 30 ÷10º).

66, г). Такая форма облегчает врезание резца в заготовку и удлиняет ее кромку. Углы в плане φ принимаются в пределах 60-80° (ς = 30 ÷10º).

В том случае, если главная режущая кромка выполнена под углом φ = 90°, рекомендуется на ней снимать фаски размером f = 1÷1,5 мм под углом 45° с обеих сторон или же делать небольшие закругления (рис. 66, д).

В практике встречаются случаи, когда при отрезке нежелательно оставлять несрезанным цилиндрический отросток у сердцевины заготовки (например, при обработке на автоматах). Для срезания такого стержня режущая кромка оформляется под углом φ = 75 ÷80°.

Повышение виброустойчивости

Иногда отрезку заготовок производят резцом, у которого главная режущая кромка имеет вогнутую форму, полученную в результате вышлифовки лунки на главной задней поверхности (рис. 66, ж). Назначение такой формы – повышение виброустойчивости резца и возможность повышения величины подачи.

Тяжелые условия работы отрезных резцов заставляют, как правило, применять их в виде монолитной конструкции, тогда как сборные конструкции редко встречаются на практике.

Похожие материалы

Практическая работа №1 “Токарные резцы”

ИНСТРУКЦИОННАЯ КАРТА №1

К ПРАКТИЧЕСКОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 1.1 Режущий инструмент. Металлы для изготовления режущих инструментов

ПРАКТИЧЕСКАЯ РАБОТА №1

Тема «Определение геометрических параметров, заточка токарных резцов и изучение приборов для их измерения»

Цель работы: изучить конструкции и геометрические параметры резцов. Практически ознакомится с приборами и с методикой измерения основных углов.

Оборудование: настольный угломер, универсальный угломер, инструкционная карта, проектор, компьютер, чертежный инструмент.

Литература:

http://met-all.org/obrabotka/tokarnaya/reztsy-dlya-tokarnogo-stanka-po-metallu.html

https://www. youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8)

youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8)

http://met-all.org/obrabotka/tokarnaya/geometriya-tokarnogo-reztsa-ugly-zatochki.html

Общие сведения

Типы токарных резцов

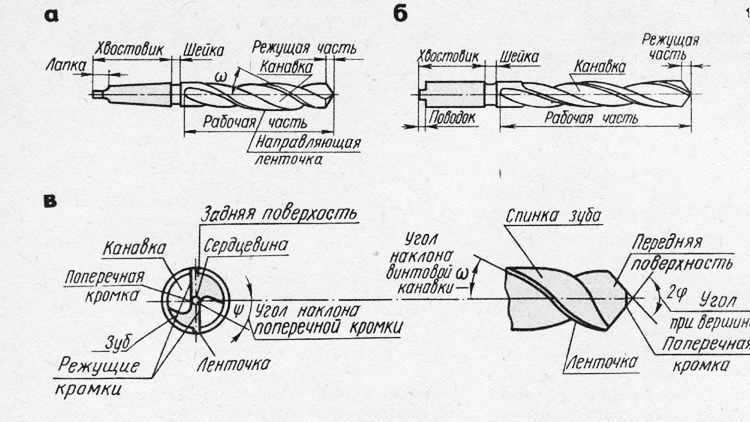

Резцы классифицируются (рисунок 1) по виду обработки, по направлению подачи, по конструкции головки, по роду материала рабочей части, по сечению тела резца и другие.

По виду обработки различают резцы:

Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инструмента, предназначены для обточки и обработки торцевых частей заготовок.

Проходные (ГОСТ №18871-73) — могут устанавливать на станках как с поперечной, так и с продольной подачей. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

По направлению подачи резцы делятся на правые, работающие с подачей справа налево, и левые, работающие с подачи слева направо.

По конструкции головки: прямые, отогнутые, оттянутые и изогнутые.

По роду материала рабочей части: из быстрорежущей стали, с пластинами из твердого сплава, с пластинами из минералокерамики, с кристаллами из алмазов и эльбора.

По сечению тела резца различают прямоугольные, квадратные и круглые.

Такие резцы могут быть цельные (головка и тела сделаны из одного материала), с приваренной встык головкой.

Согласно конструктивным особенностям выделяют следующие типы токарных резцов: монолитные, в которых режущая головка и державка являются цельной конструкцией; сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента; сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами; регулируемые.

Проходные прямые | Проходные отогнутые | Проходные упорные отогнутые резцы |

Подрезные отогнутые резцы | Отрезные резцы | Резцы для нарезания наружной резьбы |

Резцы для нарезания внутренней резьбы | Расточные резцы для глухих отверстий | Расточные резцы для сквозных отверстий |

Рисунок 1 – Типы токарных резцов

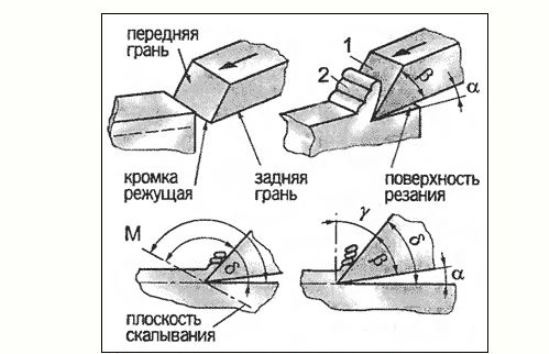

Геометрия токарных резцов

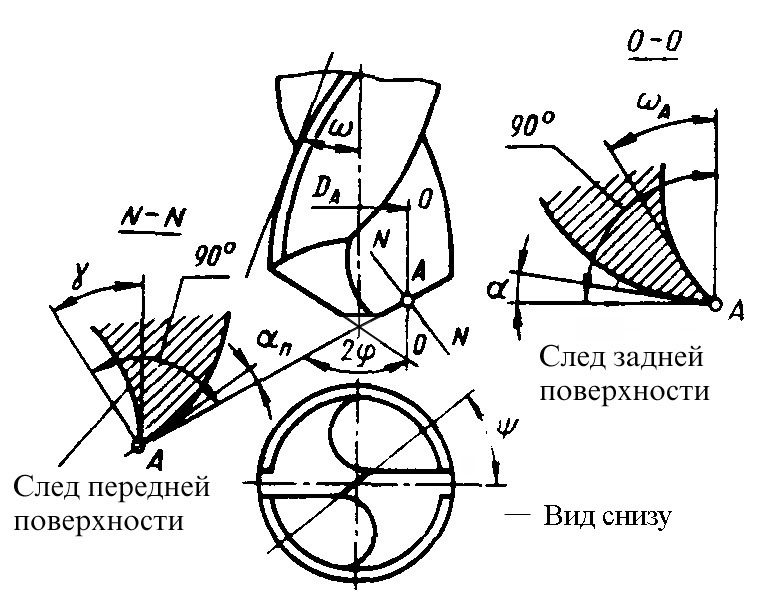

Рисунок 2 – Геометрия токарного резца

Токарный резец состоит из тела (стержня), служащего для закрепления резца в резцедержателе и головки (рабочей части), предназначенной для осуществления процесса резания. На головке резца различают (рисунок 2) – переднюю, главную заднюю, вспомогательную заднюю, опорную и боковые поверхности (ГОСТ 25762–83).

На головке резца различают (рисунок 2) – переднюю, главную заднюю, вспомогательную заднюю, опорную и боковые поверхности (ГОСТ 25762–83).

Пересечение передней и главной задней поверхностей образует главную режущую кромку, пересечение передней и вспомогательной задней поверхности – вспомогательную режущую кромку, место сопряжения главной и вспомогательной режущих кромок образует вершину резца.

2

Приборы для измерения углов резца и техника измерения

Рисунок 3 – Плоскости и углы токарного резца

Плоскости для измерения углов токарного резца:

– Основная плоскость параллельна направлениям подач токарного резца (продольной и поперечной) и совпадает с его опорной поверхностью.

– Плоскость резания включает главную режущую кромку и проходит по касательной по отношению к поверхности обработки. Эта плоскость перпендикулярна основной.

– Главная секущая плоскость пересекает главную режущую кромку и располагается перпендикулярно по отношению к проекции, которую данная кромка откладывает на основную плоскость. Есть еще и вспомогательная плоскость секущего типа, которая, соответственно, перпендикулярна проекции, откладываемой на основную плоскость вспомогательной режущей кромкой.

Углы токарных резцов измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Углы заточки делят на главные, вспомогательные, углы в плане и углы наклона главной режущей кромки.

Главными являются углы α, β , γ , δ, вспомогательным—угол α1 углами в плане φ и φ1, углом наклона главной режущей кромки λ.

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной к плоскости резания и основной плоскости.

Главным задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Углом заострения β (бета) называется угол между передней и главной задней поверхностями резца.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Углом резания δ (дельта) называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане φ (фи) называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε (эпсилон) называется угол между проекциями режущих кромок на основную плоскость.

Углом наклона главной режущей кромки λ (лямбда) называется угол, образованный режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, и считается положительным, когда вершина резца является низшей точкой режущей кромки; отрицательным, когда вершина резца является наивысшей точкой режущей кромки, и равен нулю при параллельности главной режущей кромки и основной плоскости.

Для измерения углов α и γ в главной секущей плоскости, а также угла главной режущей кромки λ в плоскости, перпендикулярной основной, может быть использован настольный угломер. Основные части угломера: плита, колонка, кронштейн, стопорный винт, сектор с лимбом, поворотный шаблон с рабочими кромками и указателем.

Например, для измерения переднего угла γ токарный резец устанавливается нижним основанием на плиту угломера, резец и сектор с лимбом разворачивают относительно друг друга так, чтобы сектор с лимбом стал перпендикулярно проекции главной режущей кромки на основную плоскость. Шаблон поворачивается до соприкосновения с передней поверхностью резца. При этом указатель покажет значения угла γ. Аналогично измеряются углы α и λ, как показано на рисунке 4. Угол λ может быть режущей кромкой резца.

Рисунок 4 – Схема измерения главного переднего угла на настольном угломере

1-плита, 2-колонка, 3-кронштейн, 4- поворотный шаблон, 5-сектор с лимбой.

В главной секущей плоскости рассматривается следующие углы:

а) главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания;

б) угол заострения β – угол между передней и главной задней поверхностью резца.

в) передний угол γ – угол между передней поверхностью лезвия и основной плоскостью. Угол γ может быть положительным, отрицательным и равным 0.

Для измерения этих же углов используется универсальный угломер, представленный на рисунке 5. Прибор состоит из основания 1 и угольника 2, который устанавливается и закрепляется в нужном положении державкой 3. На угольнике при помощи фиксатора 9 крепится подвижный сектор со шкалой градусов 4 и неподвижный нониус 6 со шкалой минут с ценой деления 2 минуты, имеющие одну измерительную площадку. Шкала 4 имеет деления от 00 до 900, в обе стороны. Схема измерения угла φ показана на рисунке 5.

1-основание, 2-угольник, 3-державка, 4-сектор, 5-стопорный винт, 6-нониус, 7-шкала минут, 8- прижимная планка, 9 – фиксатор

5

Рисунок 5 – Схема универсального угломера для измерения углов в плане токарного резца

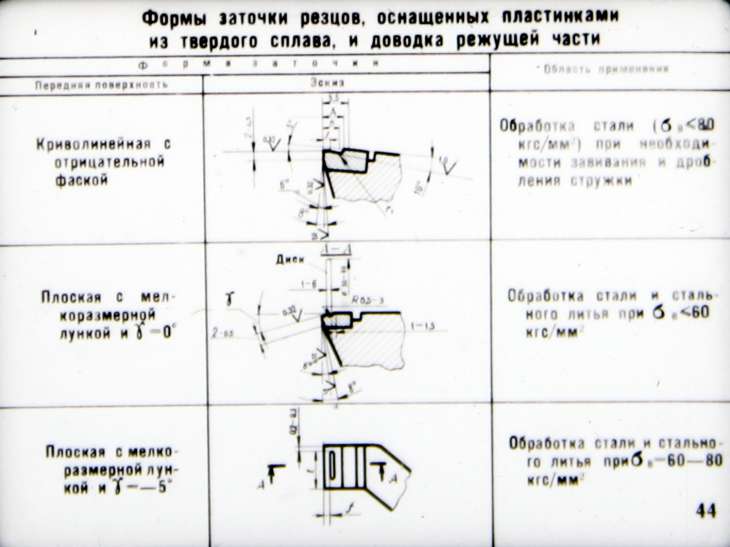

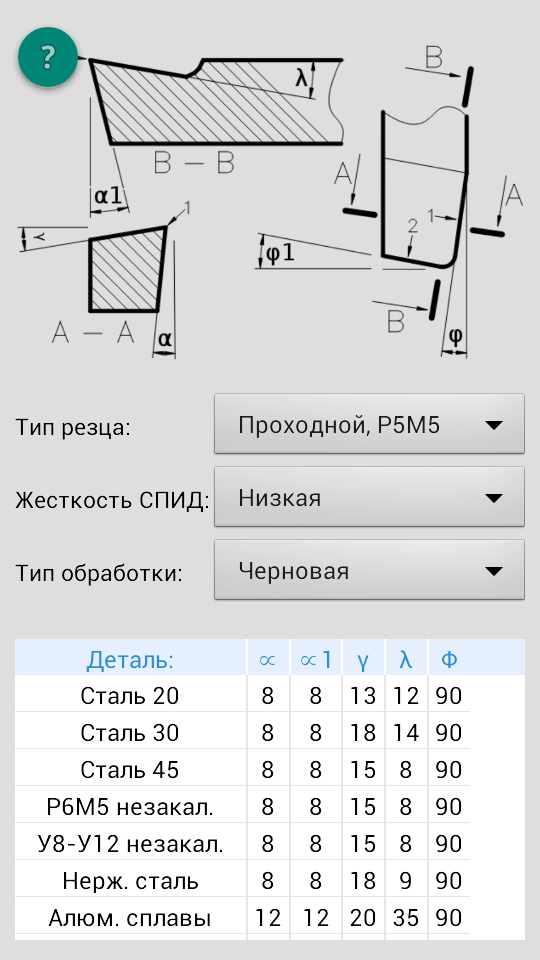

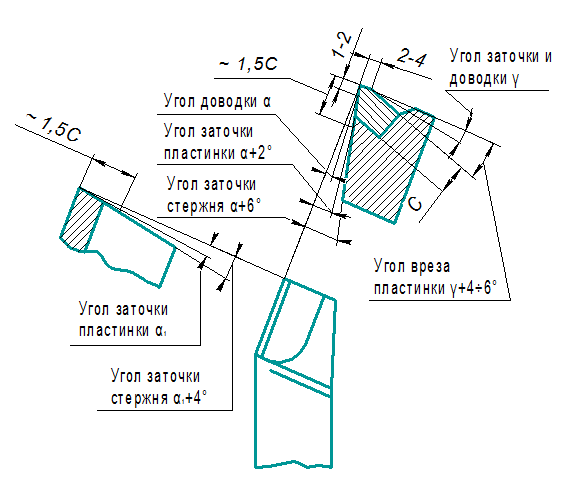

Углы заточки проходных резцов

Статические углы резцов называют также углами заточки, т. к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от свойств технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла γ равно 10º. Однако, если не происходит выкраивание режущей кромки, этот угол можно увеличить до 15…20º. Для упрочнения режущей кромки затачивают упрочняющую фаску f, шириной примерно равной толщине срезаемого слоя а, под углом γf = 0…–5º. На передней поверхности часто затачивают лунку для обеспечения завивания стружки. Задний угол α лежит в пределах 8…12º. Меньшие значения применяют для черновой обработки, большие – для чистовой. Главный угол в плане φ изменяется в пределах 30…90º. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол φ = 90º рекомендуется для обработки нежестких заготовок. Это ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки.

к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от свойств технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла γ равно 10º. Однако, если не происходит выкраивание режущей кромки, этот угол можно увеличить до 15…20º. Для упрочнения режущей кромки затачивают упрочняющую фаску f, шириной примерно равной толщине срезаемого слоя а, под углом γf = 0…–5º. На передней поверхности часто затачивают лунку для обеспечения завивания стружки. Задний угол α лежит в пределах 8…12º. Меньшие значения применяют для черновой обработки, большие – для чистовой. Главный угол в плане φ изменяется в пределах 30…90º. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол φ = 90º рекомендуется для обработки нежестких заготовок. Это ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки. Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10º, а иногда делают нулевым (для резцов с зачищающими режущими кромками). Угол наклона режущей кромки λ влияет на направление схода стружки и на прочность режущего клина. Угол λ изменяется в пределах ±5º. При положительных углах λ стружка сходит в направлении к обработанной поверхности. При отрицательных λ – в направлении к обрабатываемой поверхности.

Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10º, а иногда делают нулевым (для резцов с зачищающими режущими кромками). Угол наклона режущей кромки λ влияет на направление схода стружки и на прочность режущего клина. Угол λ изменяется в пределах ±5º. При положительных углах λ стружка сходит в направлении к обработанной поверхности. При отрицательных λ – в направлении к обрабатываемой поверхности.

Порядок выполнения работы

Изучить классификацию токарных резцов (посмотреть видео http://met-all.org/obrabotka/tokarnaya/reztsy-dlya-tokarnogo-stanka-po-metallu.html). Составить схему классификации токарных резцов.

Изучить геометрию токарного резца (посмотреть видео https://www.youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8). Вычертить эскиз резца по образцу, в двух проекциях с необходимым количеством сечений и видов, с указанием всех элементов, поверхностей и углов.

Вычертить эскиз резца по образцу, в двух проекциях с необходимым количеством сечений и видов, с указанием всех элементов, поверхностей и углов.

Изучить приборы для измерения углов резца и технику измерения (посмотреть видео http://met-all.org/obrabotka/tokarnaya/geometriya-tokarnogo-reztsa-ugly-zatochki.html), ответить на контрольные вопросы.

Сформулируйте вывод.

Контрольные вопросы

Назовите плоскости для измерения углов токарного резца.

Назовите углы заточки токарного резца.

Устройство настольного угломера.

Опишите принцип работы настольного угломера.

Устройство универсального угломера.

Опишите принцип работы универсального угломера.

Средние значения углов заточки токарного резца.

Вывод: В ходе выполнения практической работы изучили …., приобрели навыки ….

Как заточить инструменты токарного станка

Возможно, одной из самых больших проблем при первом изучении основ токарной обработки дерева является получение хорошо заточенных инструментов. Большинство из нас часто упускают из виду важность острого инструмента, и без правильного руководства процесс заточки может разочаровать. Однако в этой статье мы предложим вам простой способ начать работу.

Правильно заточенные токарные инструменты часто приводят к меньшему количеству сломанных ручек, меньшему количеству рабочих трещин и общему совершенству пера. Короче говоря, вы станете гораздо более счастливым токарем по дереву, и этот токарный станок, который вы тщательно исследовали и купили, будет стоить времени и денег!

Независимо от того, точите ли вы перо или работаете над чем-то другим, процесс заточки токарных инструментов практически одинаков.

Раскрытие информации : Мы можем получать комиссионные, когда вы переходите по нашим ссылкам и совершаете покупки. Это не влияет на наши обзоры и сравнения. Все мнения наши собственные. Мы гордимся тем, что наши статьи справедливы и сбалансированы. Дополнительную информацию см. в нашем заявлении о раскрытии информации.

Это не влияет на наши обзоры и сравнения. Все мнения наши собственные. Мы гордимся тем, что наши статьи справедливы и сбалансированы. Дополнительную информацию см. в нашем заявлении о раскрытии информации.

Что вам нужно

Прежде чем мы приступим к процессу заточки, важно определить инструменты, которые вам потребуются для достижения плодотворного результата. Вот что вам понадобится для заточки токарных инструментов:

Шлифовальный станок

Шлифовальный станок, очевидно, является первым инструментом, который вам понадобится для заточки инструментов токарного станка. В этом случае отлично подойдет 6-дюймовая или 8-дюймовая шлифовальная машина, которая быстро и эффективно изменит форму или заточит ваши инструменты. Затем вам нужно будет установить кофемолку на доску, скамейку или рабочую поверхность.

Что касается настольных шлифовальных станков, мы рекомендуем DEWALT DW756.

Эта 6-дюймовая тяжелая шлифовальная машина имеет прочную чугунную конструкцию, а также мощный двигатель, который может развивать скорость до 3450 об/мин. Этот настольный шлифовальный станок можно использовать как для домашнего использования, так и для промышленного применения. Его продуманная конструкция позволяет работать с минимальной вибрацией и низким уровнем шума для комфортного использования.

Этот настольный шлифовальный станок можно использовать как для домашнего использования, так и для промышленного применения. Его продуманная конструкция позволяет работать с минимальной вибрацией и низким уровнем шума для комфортного использования.

Рекомендуемый

Наш рекомендуемый шлифовальный станок

Настольный шлифовальный станок DEWALT, 6 дюймов (DW756)

- Мощный асинхронный двигатель настольного шлифовального станка мощностью 5/8 л. и корпус двигателя 6-дюймового настольного шлифовального станка обеспечивают долговечность и продлевают срок службы

- Двигатель настольного шлифовального станка работает со скоростью 3450 об/мин для высокоскоростного съема материала

- Прецизионно обработанные алюминиевые упоры для инструментов позволяют пользователю точно позиционировать работу

- Задние выпускные отверстия в кожухах колес для более плавной работы

Проверить цену на Amazon

Защита глаз

Помогает предотвратить попадание в глаза металлических пломб.

Резиновые перчатки

Резиновые перчатки — еще один важный элемент для заточки токарных инструментов, поскольку они помогают поглощать вибрацию станка, а также защищают руки от ссадин.

Устройство для правки кругов

Большинство шлифовальных кругов требуют периодической правки, а многоалмазный Т-образный стержень работает лучше всего с небольшими усилиями.

Шаблоны для заточки

Шаблоны имеют решающее значение для начинающих и опытных шлифовщиков, поскольку они помогают обеспечить постоянный угол скоса для лучших результатов заточки.

Другие предметы

Токарные инструменты, сухая ткань, миска и вода.

Как заточить инструменты токарного станка на настольном шлифовальном станке

Вот как можно заточить инструменты токарного станка.

Начните с базовой подготовки

Первый шаг к тому, чтобы иметь острые инструменты для токарных станков, — убедиться, что у вас есть правильное защитное снаряжение. Для начала наденьте защитные очки, например очки, потому что в процессе заточки в воздухе часто разлетаются мелкие металлические осколки. Защита рук также важна, поэтому не забудьте надеть защитные перчатки.

Для начала наденьте защитные очки, например очки, потому что в процессе заточки в воздухе часто разлетаются мелкие металлические осколки. Защита рук также важна, поэтому не забудьте надеть защитные перчатки.

Вы также должны убедиться, что ваш настольный шлифовальный станок полностью неподвижен (в идеале закреплен на верстаке), прежде чем начинать какие-либо операции по заточке. В этом случае вам нужно будет соответствующим образом настроить поддержку инструмента. Если вы используете шлифовальный станок на рабочем столе, убедитесь, что он надежно закреплен с помощью зажимов.

Некоторые другие меры предосторожности, которые необходимо соблюдать при использовании шлифовального станка, включают:

- Используйте средства защиты органов дыхания

- Не располагайте токарный инструмент прямо под центром вашего круга.

- При использовании площадки для заточки убедитесь, что она расположена достаточно близко, чтобы инструмент токарного станка не попал между колесом и платформой.

Очистка шлифовального круга

Когда дело доходит до заточки, шлифовальный круг является основным инструментом, поэтому ему следует уделять должное внимание. В основном это подразумевает подготовку шлифовального круга к предстоящей работе.

Подготовка является критически важной операцией, потому что на большинстве шлифовальных кругов образуются разумные отложения металлических фрагментов, которые могут повлиять на их общую производительность, то есть на способность к заточке.

При использовании настольной шлифовальной машины рекомендуется использовать алмазный точильный инструмент для правки круга. С помощью инструмента для алмазной заточки вы должны протереть внешние края колеса, чтобы избавиться от мусора, а также выровнять его.

Понимание правильных углов заточки

Прежде чем вы сможете приступить к фактической заточке, вам нужно понять, что разные токарные инструменты имеют разные углы, под которыми они режут. В результате углы заточки будут разными, особенно на шпиндельных и чашеобразных станках, в зависимости от уровня навыков пользователя и типа выполняемой токарной обработки. Важный аспект, который следует иметь в виду, заключается в том, что чем меньше угол заточки, тем больший контроль над инструментом (навык) требуется для направления инструмента токарного станка без каких-либо заеданий. Таким образом, можно начинать с более крутого угла (возможно, 60 градусов, а не 55 у долбяка с чашей) и постепенно уменьшать угол по мере того, как ваш инструмент будет лучше контролироваться.

В результате углы заточки будут разными, особенно на шпиндельных и чашеобразных станках, в зависимости от уровня навыков пользователя и типа выполняемой токарной обработки. Важный аспект, который следует иметь в виду, заключается в том, что чем меньше угол заточки, тем больший контроль над инструментом (навык) требуется для направления инструмента токарного станка без каких-либо заеданий. Таким образом, можно начинать с более крутого угла (возможно, 60 градусов, а не 55 у долбяка с чашей) и постепенно уменьшать угол по мере того, как ваш инструмент будет лучше контролироваться.

Углы заточки токарного инструмента

Вот краткая характеристика различных инструментов и правильных углов заточки:

- Долото черновое. Этот инструмент часто используется для черновой обработки заготовки шпинделя, а не чаши. Лучше всего шлифовать до 45 градусов, но 35 градусов лучше работать с мягкой древесиной. И если вы затачиваете с помощью V-образного кармана, будьте осторожны с кончиком вашего инструмента, так как он будет находиться прямо над центральной линией колеса.

- Долото чаши. Существует множество вариантов угла, но самая безопасная начальная точка — от 50 до 60 градусов. По мере улучшения контроля над инструментом вы можете переходить на меньшие углы, например 45 и 40 градусов.

- Долото шпинделя. Помимо того, что этот инструмент используется для токарной обработки бухт и валиков на шпиндельной бабке, он также имеет множество применений при вытачивании небольших отверстий и токарной обработке чаши. Этот инструмент можно затачивать в зависимости от уровня навыков между 45 градусами (гораздо легче контролировать) и 35 градусами (требуется более точное управление инструментом).

- Отрезной инструмент (плоский). Отрезные инструменты часто используются для отрезки заготовки шпинделя среди нескольких других операций. 45 градусов, как правило, хороший угол заточки. Края должны быть сохранены на 90 градусов, поэтому инструмент следует держать перпендикулярно кругу.

- Алмазный отрезной инструмент.

Этот токарный инструмент предназначен для облегчения удаления опилок при резке древесины. Для этого инструмента подойдет угол 45 градусов.

Этот токарный инструмент предназначен для облегчения удаления опилок при резке древесины. Для этого инструмента подойдет угол 45 градусов.

Обеспечение правильного контакта

После того, как вы ознакомитесь с углами заточки, вам необходимо установить правильный контакт для получения желаемых углов заточки. В этом случае рекомендуется, чтобы вы поместили свой токарный инструмент на специальную подставку, прежде чем делать какие-либо продвижения.

Выполняйте эту операцию, пока ваш инструмент не коснется колеса. Убедитесь, что лезвие не давит на шлифовальный круг — контакт с шлифовальным кругом должен быть очень небольшим. Если у вас неправильный угол или вы слишком сильно нажимаете на инструмент токарного станка, есть вероятность, что лезвие отскочит или создаст чрезмерные вибрации, которые могут ослабить вашу хватку, после чего вы потеряете контроль над инструментом.

Первый этап заточки

Теперь все готово для начала заточки. Слегка прижмите инструмент к колесу и обязательно ограничьте контакт инструмента не более чем на 10 секунд. Вы должны увидеть несколько искр, появляющихся во время этой фазы, если угол, а также уровень контакта правильный. Попробуйте осторожно перемещать инструмент токарного станка из стороны в сторону во время его заточки. Проверьте узор, по которому вырываются искры, и если вы все делаете правильно, они должны быть видны по краю.

Вы должны увидеть несколько искр, появляющихся во время этой фазы, если угол, а также уровень контакта правильный. Попробуйте осторожно перемещать инструмент токарного станка из стороны в сторону во время его заточки. Проверьте узор, по которому вырываются искры, и если вы все делаете правильно, они должны быть видны по краю.

Вторая фаза заточки

Этот 10-секундный интервал заточки следует повторить несколько раз. Если инструмент токарного станка кажется достаточно острым, опустите его в миску с водой для охлаждения. Заточка может привести к чрезмерному нагреву инструмента из-за сильного трения. Как только ваш инструмент остынет, повторите процесс с противоположной стороной. Вам нужно будет убедиться, что поверхность инструмента сухая, прежде чем ставить его на круг. Старайтесь не перетачивать какую-либо сторону инструмента, так как это увеличивает риск того, что ваш инструмент станет слабым и склонным к растрескиванию.

Если у вас нет электрического шлифовального станка, вы можете заточить инструменты токарного станка вручную. В этом случае вам понадобится шлифовальный камень зернистостью около 1000. Чтобы заточить, вам нужно держать камень в одной руке и расположить токарный инструмент под углом 45 градусов. Слегка надавливая, водите инструментом вперед-назад по этому шлифовальному камню.

В этом случае вам понадобится шлифовальный камень зернистостью около 1000. Чтобы заточить, вам нужно держать камень в одной руке и расположить токарный инструмент под углом 45 градусов. Слегка надавливая, водите инструментом вперед-назад по этому шлифовальному камню.

В общем и целом, заточка токарных станков по дереву поможет вам более эффективно заниматься деревообработкой. А когда заточка делается в домашних условиях, это может обеспечить преимущество экономической эффективности.

Мини-токарный станок Заточка инструментов — Mini-lathe.com

Заточка инструментов — это отчасти наука и отчасти искусство, но может быть приятным дополнением к работе на токарном станке. Моя цель здесь — научить новичков достаточно, чтобы они могли начать работу с несколькими основными инструментами. Вот некоторые дополнительные ресурсы:

- Varmint Al

- Питер Харрисон

Можно, конечно, купить готовые режущие инструменты с твердосплавными напайками. Если они хорошего качества, то они хорошо работают и служат долго. Настоящим преимуществом заточки собственных инструментов является не экономия средств, а возможность изготовить инструмент для любой цели, с которой вы можете столкнуться в своей работе.

Если они хорошего качества, то они хорошо работают и служат долго. Настоящим преимуществом заточки собственных инструментов является не экономия средств, а возможность изготовить инструмент для любой цели, с которой вы можете столкнуться в своей работе.

Например, я сделал несколько очень маленьких расточных инструментов из заготовок диаметром 3/16″, которые очень удобны для рассверливания небольшого отверстия, скажем, 0,373 в диаметре, для запрессовки вала 3/8″. Кроме того, правильно заточенный инструмент из быстрорежущей стали (HSS) часто обеспечивает лучшую чистоту поверхности, чем твердосплавный инструмент.

Суть заточки инструмента на токарном станке, как мне кажется, заключается в подрезании кончика инструмента, чтобы обеспечить «разгрузку», чтобы металл чуть ниже режущего кончика не касался заготовки. Это концентрирует достаточную силу резания на кончике, чтобы врезаться в металл заготовки.

Хотя форма отличается, я считаю полезным визуализировать носовую часть корабля — кончик выступает за нижнюю часть носовой части. Кончик режущего инструмента также должен выступать за пределы нижних поверхностей, и это делается путем их стачивания.

Кончик режущего инструмента также должен выступать за пределы нижних поверхностей, и это делается путем их стачивания.

Большинство обычных режущих инструментов, которые я делаю, имеют подрезы на передней и левой кромке инструмента. Поскольку большинство инструментов предназначены для резки при движении справа налево (к передней бабке), нет необходимости обеспечивать разгрузку на правой стороне инструмента. Кроме того, я обычно вытачиваю подобный рельеф или рейку на верхней поверхности инструмента.

При заказе токарного станка не забудьте заказать около 10 заготовок для инструментов размером 5/16″ x 2 1/2″ из быстрорежущей стали (HSS). (Примечание: в старых токарных станках Homier/Speedway, отличных от Sieg, используются инструменты 3/8″ x 2 1/2″). Я обычно покупаю свои у Enco. Обычно они стоят около 1 доллара за штуку, но часто продаются по цене около 0,80 доллара.

И, как и все остальное, что вам может понадобиться для мини-станка, вы можете приобрести их в LMS. LMS также продает предварительно заточенные инструменты, если вам так удобнее начинать. Обратите внимание, что они имеют квадратную форму 1/4″, а не 5/16″, поэтому им потребуется более толстая прокладка, чем обычно, чтобы довести кончик инструмента до центральной линии токарного станка.

LMS также продает предварительно заточенные инструменты, если вам так удобнее начинать. Обратите внимание, что они имеют квадратную форму 1/4″, а не 5/16″, поэтому им потребуется более толстая прокладка, чем обычно, чтобы довести кончик инструмента до центральной линии токарного станка.

Четыре стороны заготовки отшлифованы до гладкой блестящей поверхности. Концы обычно имеют грубую отделку с предварительно отформованным углом около 15 градусов.

Мы будем использовать простую четырехэтапную процедуру, чтобы сделать наш режущий инструмент

- Отшлифовать концевой затыльник

- Отшлифовать левый боковой затыльник

- Отшлифовать верхнюю рейку

- Круглый наконечник

Обработка торцевого затылка

Сначала обработаем торец заготовки инструмента. Используйте грубый круг вашей настольной шлифовальной машины и держите заготовку инструмента под углом вниз от кончика к задней части и так, чтобы кончик был направлен влево примерно на 10-15 градусов.

Конец заготовки инструмента должен находиться немного ниже центральной линии колеса. Не забывайте время от времени использовать приспособление для правки кругов, чтобы освежить поверхность шлифовальных кругов. Это ускорит работу по заточке инструмента и даст лучший результат.

При шлифовке заготовка инструмента сильно нагревается, поэтому во время операции шлифовки вам придется погружать конец инструмента в водяную баню примерно каждые 15 секунд. Когда вы видите, что кончик инструмента начинает обесцвечиваться от тепла, самое время сделать охлаждающую ванну.

К счастью, HSS не очень быстро отводит тепло к вашим пальцам, но вы можете обжечься, если будете слишком долго делать перерывы между охлаждением.

Мой стакан для воды был отрезан от конца пластиковой бутылки.

Вот изображение инструмента после заточки торца:

Заточка левого бокового рельефа

Теперь обработаем левую сторону инструмента. Процедура по существу такая же, за исключением того, что мы держим инструмент стороной под углом примерно 10 градусов к шлифовальному кругу.

Процедура по существу такая же, за исключением того, что мы держим инструмент стороной под углом примерно 10 градусов к шлифовальному кругу.

Шлифовка верхней рейки

Теперь мы шлифуем верхнюю поверхность, чтобы сформировать рейку. Будьте осторожны во время этой операции, чтобы не сточить режущую кромку, иначе вы получите инструмент, кончик которого находится ниже центральной линии токарного станка.

Если это произойдет, инструмент оставит небольшой выступ в центре заготовки, когда вы сделаете торцевой рез. Обычным средством является использование тонкого куска прокладки или щупов под инструментом, чтобы вернуть его к центральной линии. Гораздо более приятное решение — держатель инструмента с регулируемой высотой.

После этой операции мы имеем рабочий инструмент с очень острым наконечником. Этот инструмент полезен как есть для операций, которые требуют острого наконечника, чтобы отвернуться к внутреннему краю, такому как плечо.

Закругление наконечника

Мы закруглим наконечник, чтобы получился инструмент, полезный для торцевания и токарной обработки. Держите инструмент так, чтобы наконечник касался колеса, и инструмент должен быть наклонен вниз. Аккуратно поверните инструмент против колеса, чтобы скруглить наконечник примерно до радиуса от 1/32″ до 1/16″.

Вот готовый инструмент в действии, выполняющий чистовую обработку торцовочной поверхности:

нефтяной камень. Я обнаружил, что кончик довольно быстро сглаживается после нескольких надрезов, поэтому я обычно пропускаю этот шаг, но это имеет значение, если вам нужна безупречная отделка.

Итак, теперь вы знаете, как заточить самые простые режущие инструменты. Существует множество других типов инструментов, которые можно шлифовать, включая формовочные, отрезные и расточные инструменты. Вот некоторая дополнительная информация, опубликованная Брайаном Питтом:

Обычно вы хотите установить инструмент по центру примерно на 0,003-0,005 выше центра, но почти никогда не ниже (заготовка будет пытаться перевернуться сверху и вибрировать) Отрезка, нарезание резьбы и большинство карбидов должны быть по центру, пока HSS для общего точения может быть на волосок выше, чтобы компенсировать отклонение заготовки и станка, который вернет ее в центр.

Он также может добавить небольшое полирующее действие, так как работа протирает переднюю поверхность сверла и обеспечивает более гладкую поверхность. Боковой и верхний передний угол уменьшают силу резания и выделяемое тепло, а также помогают контролировать стружку, давая ей под другим углом для скручивания в зависимости от разрезаемого материала.

Более мягкие и вязкие материалы, такие как алюминий и сталь 1018, нуждаются в большем количестве передних граней, чтобы получить лезвие, похожее на нож, в то время как для материалов, которые легко ломаются, таких как латунь и чугун, требуется меньше передних кромок, чтобы инструмент не зарывался и не цеплялся.

Одним из наиболее важных фактов, который часто упускают из виду новички, является то, что режущая поверхность точильного круга быстро затупляется и забивается металлическими частицами. Для поддержания агрессивной режущей поверхности необходимо часто восстанавливать поверхность круга с помощью инструмента для правки.

Для этой цели я использую инструмент для правки с одним алмазным наконечником. Я купил его в Enco примерно за 15 долларов. Я использую этот инструмент для обновления шлифовального круга примерно через каждые 10 минут шлифовки. Это имеет большое значение.

Вот полезная информация о различных типах передних граблей, опубликованная Дабом Торнтоном:

Нет, передние углы и передний рельеф НЕ совпадают. Передний затыльник — это угол заточки в передней части вашего инструмента, который позволяет ТОЛЬКО передней режущей кромке контактировать с заготовкой. Если инструмент соприкасается с заготовкой ниже режущей кромки, происходит «трение», и инструмент не может врезаться в заготовку.

Боковой зазор (или зазор) — это угол, отшлифованный в сторону инструмента, который позволяет только боковой режущей кромке инструмента контактировать с заготовкой. Два передних угла, оба в верхней части инструмента. Задний передний угол — это угол от кончика режущего инструмента к его задней части.

Может быть положительным, нейтральным или отрицательным. Если он наклонен вниз от кончика инструмента к задней части инструмента, это положительный передний угол, восходящий наклон будет отрицательным передним углом, нейтральность не требует пояснений.

Передние углы, особенно задние, могут быть встроены в держатели инструментов. Старые держатели фонарного типа, на которых я вырос, обычно имели встроенный положительный передний угол. Это помогало при заточке инструментов, так как вам не нужно было затачивать задний передний угол в сам инструмент. Однако при шлифовании резьбы желателен нейтральный задний передний угол, поэтому приходилось шлифовать отрицательный передний угол (острие инструмента направлено вниз), чтобы компенсировать положительный задний передний угол, встроенный в держатели инструмента.

Боковой передний угол — это угол от боковой режущей кромки инструмента к противоположной стороне инструмента (через верхнюю часть инструмента). Он также может быть заточен для отрицательного, нейтрального или положительного бокового переднего угла. Отрицательный передний угол обычно используется для хрупких материалов, таких как латунь, которые печально известны тем, что «зависают» при резке.

Он также может быть заточен для отрицательного, нейтрального или положительного бокового переднего угла. Отрицательный передний угол обычно используется для хрупких материалов, таких как латунь, которые печально известны тем, что «зависают» при резке.

Положительный передний угол усилит эффект «зависания», а отрицательный передний угол оттолкнет инструмент от обрабатываемой детали, устраняя тенденцию к «застреванию». «Застревание» — это старый термин для материала, который захватывает инструмент, втягивая его в материал для более глубокого резания, чем вы настроены. Люфт в вашей машине увеличивает вероятность такого «зависания». Этим действием портятся многие проекты, ломаются инструменты и т.д.

Очень общее эмпирическое правило. Для тяжелых черновых пропилов используйте меньший зазор и передний угол. Это оставляет больше материала в режущем инструменте, чтобы выдерживать давление при тяжелой резке, а также больше «говядины» в инструменте, что означает большую способность отводить тепло от режущих кромок.

Этот токарный инструмент предназначен для облегчения удаления опилок при резке древесины. Для этого инструмента подойдет угол 45 градусов.

Этот токарный инструмент предназначен для облегчения удаления опилок при резке древесины. Для этого инструмента подойдет угол 45 градусов.