Ультразвуковая сварка: Ультразвуковая сварка – возможности применения в жгутовом производстве и не только

alexxlab | 28.02.2023 | 0 | Разное

Ультразвуковая сварка – ООО «ЦСК»

Ультразвуковая сварка – сварка, источником энергии при которой являются ультразвуковые колебания.

Используется для сварки металлов, пластмасс, тканей, кожи, металлов со стеклом, полупроводниковыми материалами и др. Ультразвуковая сварка применяется при точечной, шовной и контурной сварке.

Сварочный метод реализуется благодаря специализированному оборудованию по работе с высокочастотными колебаниями. При этом используются продольные и изгибные механические колебания. В 1969 году был собран первый полностью пластиковый автомобиль, детали которого сваривались ультразвуковой сваркой.

Процесс ультразвуковой сварка отличается низкой себестоимостью и трудоекостью процесса сварки. Ультразвуковые установки имеют простую конструкцию.

Сущность ультразвуковой сварки

Ультразвуковая сварка осуществляется с использованием непрерывно генерируемого ультразвука с частотой 18-180 кГц.

При воздействии высокочастотных колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения поверхностные пленки (оксидные и их адсорбированных газов) разрушаются. Затем сухое трение заменяется чистым трением, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям, и общая границы между поверхностями зерна.

Процесс ультразвуковой сварки

С физической точки зрения ультразвуковая сварка проходит в три этапа:

– нагрев изделий, активизация диффузии в зоне соприкосновения

– образование молекулярных связей между вязкими поверхностными слоями

– затвердевание (кристаллизация) и образование прочного шва

Ультразвуковую сварку можно классифицировать:

1 По степени автоматизации:

– ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва

Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва

– механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель

– автоматизированная. Применяется на массовом производстве. Участие человека исключается

2 По методу подведения энергии к рабочей зоне:

– односторонняя

– двусторонняя

3 По методу движения волновода:

– импульсная. Работа короткими импульсами за одно перемещение волновода

– непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала

4 По способу определения количества энергии, затрачиваемой на соединение:

– по времени воздействия

– по величине осадки

– по величине зазора

– по кинетической составляющей

В последнем случае количество энергии определяется предельной амплитудой смущения опоры.

5 По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

– контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок

– передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков

Процесс ультразвуковой сварки пластика и металла имеет общую физическую основу, но значительно различается по параметрам.

Ультразвуковая сварка металлов требует нагрева до высоких температур и приложения больших сжимающих усилий. Для пластиков можно обойтись гораздо меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластмасс также значительно проще.

Последовательность действий:

– подключение генератора ультразвука

– преобразование ультразвука, проходящего через конвертер, в продольные механические колебания волновода

– подсоединение волновода перпендикулярно плоскости шва и передача заготовкам колебательной энергии

– преобразование механической энергии в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки

– возрастание текучести в нагретом поверхностном слое

– нагрев зоны контакты посредством динамического усилия, прикладываемого со стороны излучателя

– образование прочной связи посредством статического усилия, приложенного в том же направлении – перпендикулярно поверхности контакта.

Ультразвуковая сварка

Ультразвуковая сварка сваривает металл ультразвуковыми колебаниями, которые служат источником энергии. Такой сваркой можно варить не только металлы, но и неметаллические материалы.

Ультразвуковой метод сварки включает в себя следующее:

- свариваемые детали скрепляются под давлением;

- подвергаются высокочастотному колебанию, происходит вибрация, которая вызывает напряжение в месте соединения;

- вследствие такой состыковки на поверхности вырабатывается теплота, вырабатываемая трением, сила вектора вибрации к поверхности направлена под прямым углом;

- высокочастотная электрическая энергия преобразуется в вертикально-механическое движение.

Высокочастотные колебания происходят при сухом трении частиц в свариваемых поверхностях, при котором разрушаются поверхностные пленки окислов. После этого начинается чистое трение, оно сильнее, образуются точки схватывания. Начинается образование зерен, принадлежащих двум поверхностям металлов, появляется общая граница.

Ультразвуковой метод сварки выполняется:

- по рельефам;

- внахлестку;

- методом стыка плоского элемента с круглым;

- путем раздавливания кромок;

- многослойных деталей и пленок.

Ультразвуковая сварка металла

Ультразвуковая сварка металла относится к одной из разновидностей полноценной сварки. Металлические кристаллы сближаются на атомное расстояние, что вызывает сильнейшее притяжение и прочное сварочное соединение без нагрева металла до температуры плавления. Такая сварка не требует припоя, соединительных проводников, последующий технологический этап очистки поверхности. Это экологически чистый способ соединения металла.

Такая сварка не требует припоя, соединительных проводников, последующий технологический этап очистки поверхности. Это экологически чистый способ соединения металла.

Преимущества ультразвуковой сварки металла:

- не требуется очищать свариваемую поверхность, только от жира;

- ограниченное, локальное нагревание;

- доступна в трудных местах;

- нет вредных выделений;

- доли секунды от нагрева до сваривания;

- свариваются очень тонкие листы до 0,001 мм.

Недостатки такой сварки:

- диапазон толщин очень ограниченный;

- дороговизна генераторов ультразвука;

- дополнительное внешнее сжатие.

Процесс ультразвуковой сварки – принцип работы, составные части, преимущества и недостатки при применении

Что такое ультразвуковая сварка

Ультразвуковая сварка (USW) – это метод сварки, в котором для сварки двух деталей используется ультразвуковая вибрация высокой частоты. Он чаще всего используется для сварки термопластичных материалов и разнородных материалов. Металл с тонким сечением также можно сваривать УЗВ.

Он чаще всего используется для сварки термопластичных материалов и разнородных материалов. Металл с тонким сечением также можно сваривать УЗВ.

Принцип действия

Ультразвуковая вибрация высокой частоты (от 20 кГц до 40 кГц) используется для соединения двух пластмассовых деталей. Высокочастотная вибрация генерирует тепловую энергию на границе раздела двух частей и расплавляет материал. Расплавленный материал сплавлялся друг с другом, образуя прочный сварной шов при охлаждении и затвердевании.

Типичная используемая частота составляет 15, 20, 30, 35 или 40 кГц.

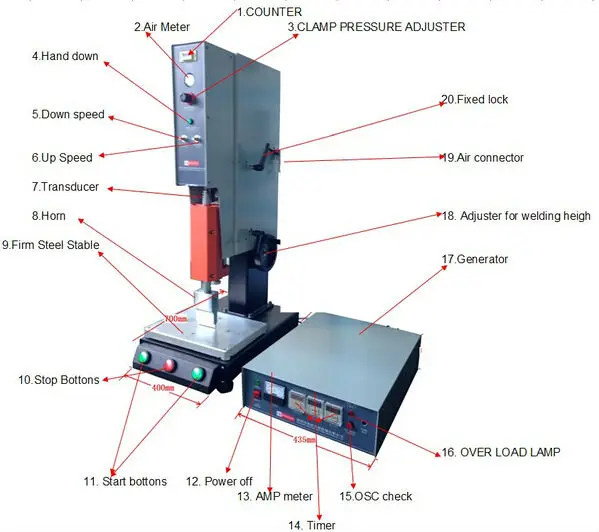

Основные части

Различные основные детали или компоненты ультразвуковой сварки:

- Пресс A: Используется для приложения давления к двум соединяемым пластиковым деталям. Он может быть с пневматическим или электрическим приводом.

- Гнездо или наковальня или приспособление: Это зажимное устройство, которое используется для удерживания и зажима двух пластиковых деталей вместе.

Он допускает высокочастотную вибрацию, направленную на поверхность раздела двух частей.

Он допускает высокочастотную вибрацию, направленную на поверхность раздела двух частей. - Ультразвуковой блок : Он состоит из трех компонентов: преобразователя или пьезоэлектрического преобразователя, усилителя и рупора или сонотрода. Эти три элемента настроены на работу на резонансной частоте 15 кГц, 20 кГц, 30 кГц, 35 кГц или 40 кГц.

- Преобразователь: Преобразует электрические сигналы в высокочастотные механические вибрации. И делает это благодаря пьезоэлектрическому эффекту.

- Усилитель: Механически изменяет амплитуду вибрации. В некоторых стандартных системах используется для зажима стопки в прессе.

- Горн или сонотрод: Он вибрирует на высокой частоте и передает механическую вибрацию на две свариваемые детали. Он также механически изменяет амплитуду. Он принимает форму детали. Рог изготовлен из титана или алюминия.

- Ультразвуковой генератор: Генерирует и подает высокочастотные электрические сигналы, соответствующие резонансной частоте стека.

- Контроллер: Используется для управления движением пресса и подачей ультразвуковой энергии.

Читайте также:

- Лазерная сварка – оборудование, принцип работы, преимущества и недостатки

- Что такое подводная сварка и как она работает?

- Сварка сопротивлением – принцип, работа и применение

Рабочий процесс ультразвуковой сварки

- Две соединяемые пластмассовые детали собираются в гнезде (наковальня или приспособление)

- Рог соприкасается в верхней части изделия.

- К двум частям прикладывается давление на приспособление. Давление подается с помощью пресса с пневматическим или электрическим приводом.

- Горн вибрирует вертикально на очень высокой частоте (от 20 кГц до 40 кГц), передавая механическую вибрацию двум пластмассовым частям. Это генерирует тепловую энергию на контактном наконечнике двух поверхностей и расплавляет их.

- К двум частям прикладывается зажимное усилие в течение заданного периода времени, чтобы сплавить их вместе и сформировать прочный сварной шов при охлаждении и затвердевании.

- После затвердевания зажимное усилие снимается и рог втягивается. Сварная пластиковая деталь вынимается из приспособления как единое целое.

Для лучшего понимания посмотрите видео ниже:

Применение

В основном используется в компьютерной и электротехнической, аэрокосмической и автомобильной, медицинской и упаковочной промышленности.

- Компьютерная и электротехническая промышленность: Здесь он используется для соединения проводных соединений и создания соединений в небольших чувствительных цепях.

- Аэрокосмическая и автомобильная промышленность

В автомобильной промышленности он используется для сборки крупных пластиковых и электрических компонентов, таких как дверные панели, приборные панели, воздуховоды, лампы, рулевые колеса, обивка и компоненты двигателя.

В аэрокосмической отрасли используется для соединения тонких листов и легких материалов, таких как алюминий.

- Медицинская промышленность

Не вносит никаких загрязнений и не разрушает сварной шов. Именно поэтому его используют в медицинской промышленности.

Такие изделия, как фильтры для анестезии, артериальные фильтры, фильтры для крови, диализные трубки, пипетки, фильтры для крови/газа, резервуары для кардиометрии и т. д., могут быть изготовлены методом ультразвуковой сварки.

4 . Упаковочная промышленность

Используется для упаковки различных материалов в пищевой промышленности.

Используется для упаковки опасных материалов, таких как взрывчатые вещества, фейерверки и химикаты.

Читайте также:

- Процесс электронно-лучевой сварки – оборудование, принцип работы со схемой

- Вверх 8 Преимущества дуговой сварки

- Процесс плазменной дуговой сварки – принцип, основные части, работа, преимущества и недостатки с применением

Преимущества

- Это быстрый процесс сварки.

- Имеет быстрое время высыхания, т.е. изделия не остаются долго сохнуть в приспособлениях

- Легко автоматизируется.

- Обеспечивает чистое и точное соединение.

- Обеспечивает чистые места сварки и не требует подкраски.

- Оказывает низкое термическое воздействие на материалы.

Недостатки

- Нельзя использовать для изготовления больших швов (более 250 х 300 мм).

- Для этого требуются специально разработанные соединения, чтобы он мог соприкасаться наконечниками в процессе сварки.

- Высокая стоимость оснастки для приспособлений.

- Процесс ультразвуковой сварки ограничивается соединениями внахлестку.

Ультразвуковая сварка | Herrmann Ultrasonics

От птичьего чирикания до крика, разбивающего стекло, — звук — это больше, чем просто то, что мы можем слышать своими ушами. Он создается механической вибрацией тел. Это происходит не только в воздухе, но и во всех упругих средах, то есть в газах, жидкостях и твердых телах.

Ультразвук является примером того, что люди не могут слышать все типы звуков. Высокочастотные звуковые волны используются в промышленности и медицине, и их невозможно услышать.

Звуковые волны классифицируются по частоте (количество волн в секунду). Например, ультразвук находится в диапазоне от 20 кГц до 1 ГГц. Ультразвуковая сварка использует частоты от 20 кГц до 70 кГц. Самый низкий диапазон этого все еще может быть услышан человеческим ухом. Это связано с тем, что слышимый звук (по крайней мере, для людей) имеет диапазон всего от 16 Гц до 20 кГц. В лучшем случае колебания, превышающие это значение, воспринимаются как вибрации.

Когда ультразвуковые колебания достигают материала (например, пластика), молекулярные цепи начинают колебаться. Молекулы начинают двигаться и тереться друг о друга. Это генерирует энергию (называемую теплом трения). В случае термопластичных материалов этот процесс приводит к тому, что они начинают плавиться. Ультразвуковая сварка использует этот принцип. После короткой выдержки под дополнительным давлением различные материалы (компоненты) могут быть сварены между собой на молекулярном уровне в зоне соединения.

После короткой выдержки под дополнительным давлением различные материалы (компоненты) могут быть сварены между собой на молекулярном уровне в зоне соединения.

Ультразвуковая сварка происходит за доли секунды без необходимости использования каких-либо вспомогательных средств, таких как клей или винты. Ультразвук используется для создания упаковки, автозапчастей, игрушек и многого другого, например:

- Соединение деталей, полученных литьем под давлением (например, для игрушек)

- Встраивание мембран (например, для фильтрующих мембран в медицинские компоненты)

- Плавление кожи , нетканые материалы и текстиль (например, воздушные фильтры в автомобилях)

- Объединение различных типов материалов (например, для подушек безопасности)

- Создание соединений с геометрическим замыканием методом формовки (например, для магнитных контактов в зарядных устройствах)

- Зенковка и магниты (например, герметизированные магниты для активации датчиков)

Полная система ультразвуковой сварки состоит из различных компонентов. Активные компоненты генерируют вибрации, передают их и передают в сварные соединения. Пассивные компоненты поглощают результирующие силы, удерживают детали на месте и, в частности, поддерживают точку сварного шва, в которой компоненты соединяются друг с другом.

Активные компоненты генерируют вибрации, передают их и передают в сварные соединения. Пассивные компоненты поглощают результирующие силы, удерживают детали на месте и, в частности, поддерживают точку сварного шва, в которой компоненты соединяются друг с другом.

Активный:

Ультразвуковой генератор

Преобразователь

Амплитудный преобразователь (усилитель или амплитудный ответвитель)

Сонотрод (сварочный инструмент)

Преобразователь, усилитель и сонотрод объединены в пакет .

Пассив:

Крепление

Наковальня

Чтобы точно расплавить компонент, энергия вибрации должна сходиться в одной точке. Это называется фокусировкой энергии. В этой конкретной точке выделение тепла наиболее сильное и происходит плавление – для определенного процесса сварки с низким потреблением энергии.

Все зависит от формы: чтобы энергия вибрации сходилась в нужной точке, геометрия свариваемых деталей или инструменты должны быть спроектированы соответствующим образом. Для интегрированной фокусировки компонентов направляющие энергии (сокращенно ED) фокусируют энергию на самих материалах. Для фокусировки геометрии инструментов инструменты имеют форму для конкретного применения.

Для интегрированной фокусировки компонентов направляющие энергии (сокращенно ED) фокусируют энергию на самих материалах. Для фокусировки геометрии инструментов инструменты имеют форму для конкретного применения.

В совместной конструкции энергия концентрируется за счет формы компонентов. Здесь области, в которой обе части должны быть соединены, придается определенная форма. В большинстве случаев в этой точке есть кончик или ребро. Именно здесь фокусируется энергия, поэтому эти детали и называются энергетическими директорами (сокращенно ЭД).

Энергия также может быть сфокусирована сварочным инструментом. Здесь контур сонотрода помогает процессу плавления. Энергия концентрируется на его кончике, и именно здесь она становится самой горячей. Этот тип фокусировки энергии используется, например, для ультразвуковой разбивки.

Форма инструмента также играет решающую роль. Наковальня имеет усиленные конструкции. Они создают точки контакта с компонентами. В этих точках концентрируется энергия, что приводит к плавлению. Это используется в основном для рулонных материалов, таких как пленки и нетканые материалы, или картонной упаковки.

Это используется в основном для рулонных материалов, таких как пленки и нетканые материалы, или картонной упаковки.

Плотный, прочный и привлекательный внешний вид — для создания идеального сварного соединения сварочный инструмент, материал и процесс сварки должны быть согласованы друг с другом. Die Настройки имеют ключевое значение: правильные параметры процесса обеспечивают оптимальные и воспроизводимые результаты.

Быстрее, чем может воспринять человеческий глаз, сварочный инструмент вибрирует с амплитудой от 5 до 50 мкм. Для достижения требуемой мощности механическая вибрация, создаваемая в преобразователе, преобразуется амплитудным преобразователем.

Точка срабатывания определяет начало сварки: сонотрод давит на деталь с усилием срабатывания. Если в течение определенного периода времени это дает лишь минимальную податливость, срабатывает ультразвук, и сила срабатывания переключается на силу сварки. Это гарантирует, что начальная точка сварки всегда остается одной и той же, а качество результатов остается неизменно высоким.

Для получения ровных и плотных сварных швов звуковые волны должны с силой воздействовать на деталь. Величина этой силы зависит от мощности, поверхности соединения и размеров деталей.

Мгновенное присоединение: как только достигается точка срабатывания и срабатывает ультразвук, фактический процесс сварки длится всего доли секунды. Время сварки заканчивается, когда достигается предварительно определенный критерий отключения.

По окончании времени сварки компоненты кратковременно находятся под давлением. Это позволяет им остыть и затвердеть равномерно. Поскольку сварочный инструмент не нагревается на протяжении всего процесса, он также поддерживает процесс охлаждения.

Вообще говоря, большинство термопластичных материалов (пластиков, которым можно придать форму при воздействии тепла) можно сваривать ультразвуком. Чем тверже материал, тем лучше. Помимо пластмасс, для ультразвуковой сварки подходят различные цветные металлы, такие как алюминий, никель, латунь и медь.

Он допускает высокочастотную вибрацию, направленную на поверхность раздела двух частей.

Он допускает высокочастотную вибрацию, направленную на поверхность раздела двух частей.