Ультразвуковой контроль сварных соединений металлоконструкций – виды и сущность технологии, видео

alexxlab | 08.01.2020 | 0 | Разное

АКС-Сервис | Контроль сварки

Контроль сварных швов и соединений, измерение толщины изделий различного типа:

- трубопроводы отопления, канализации, водо- и газоснабжения, как стальные, так и пластиковые

- водонагревательные котлы

- баки, резервуары, емкости

- строительные металлоконструкции

Наша организация оказывает услуги по проведению неразрушающего контроля следующих видов:

- Ультразвуковой

- Радиографический

- Визуальный и измерительный

- Капиллярный

- Магнитопорошковый

- Вихретоковый

Мы проводим контроль сварных соединений любого типа на различных технических объектах.

Неразрушающий контроль и дефектоскопия сварных швов и соединений различного типа на строительных металлоконструкциях. ультразвуковой контроль сварных швов и соединений. |

Контроль, дефектоскопия сварных соединений трубопроводов различного диаметра и назначения. |

Контроль и дефектоскопия сварных швов и соединений резервуаров, котлов, баков. |

Контроль сварки на металлических опорах. |

Дефектоскопия и неразрушающий контроль сварных швов и соединений на технических объектах различного назначения. |

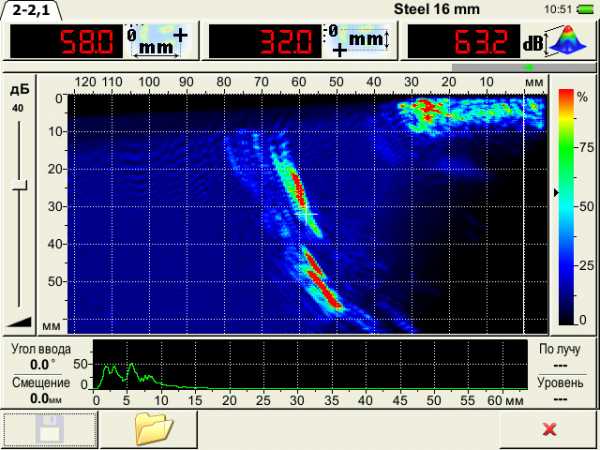

Ультразвуковой контроль и дефектоскопия сварных соединений проводится в соответствие с требованиями ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые». Для дефектоскопии сварных швов мы используем современное оборудование, позволяющее быстро получать достоверные результаты. Наряду с классическими дефектоскопами мы используем передовые разработки ведущих производителей приборов для неразрушающего контроля сварки, например ультразвуковой томограф А1550 «IntroVisor». |  |

| При проведении контроля сварки с помощью этого прибора легко обнаружить такие дефекты сварных швов и соединений, как непровары, трещины, шлаковые включения и т.д. Мы проводим контроль и дефектоскопию сварных соединений различного типа:

По результатам контроля мы выдаём официальное заключение – пригоден данный объект для дальнейшей эксплуатации или нет. |

Обследование сварных металлоконструкций различного типа. По результатам контроля (обследования металлоконструкции, строительной конструкции, технического объекта) выдаётся официальное заключение, требуемое Ростехнадзором. |  |

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК “Трансстрой”СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Качество под контролем. Лаборатория неразурушающего контроля

Контроль сварного шва в Екатеринбурге

Контроль сварного шва средствами дефектоскопии позволяет выявить трещины, шлаки, непровар и поры, обычно скрытые в толще металла. Внутренние дефекты ослабляют прочность и нарушают герметичность конструкции. Поэтому после окончания сварочных работ выполняется тщательный контроль качества сварного шва.

Разнообразные способы обследования неразъемных соединений разделяют на неразрушающие, например ультразвуковой контроль, и разрушающие, требующие вскрытия шва. Современные методы отличаются степенью эффективности, принципом действия и сложностью оснащения. Наиболее востребован контроль качества сварных швов, не влияющий на целостность зон стыковки элементов.

Безопасные и производительные методы контроля сварных швов, не разрушающие соединенные участки, подразделяются на виды:

• визуальный осмотр, позволяющий выявить внешние повреждения;

• магнитный способ, включающий магнитопорошковую, индукционную и магнитографическую разновидности;

• контроль сварных швов для выявления негерметичности металлических соединений жидкими проникающими веществами;

• акустическая эмиссия, радиационный, вихретоковой, тепловой, электрический и виброакустический методы, построенные на анализе реакции объекта на различные воздействия.

Выбор методики проверки зависит от сложности и ответственности деталей конструкции. Самым простым считается внешний осмотр, требующий предварительной очистки проверяемых участков. Ультразвуковой контроль сварных швов, намагничивание и прочие виды физического воздействия используются для точной оценки прочности и однородности шва.

Для выявления масштабов разрушения структуры и определения толщины материала без прямого контакта с ним обычно применяют функциональный вихретоковый способ. Универсальный ультразвуковой контроль швов помогает оценить качество всех видов сварки не только металлических, но и пластмассовых, композитных и керамических объектов. Для решения конкретной задачи целесообразно выбирать дефектоскоп, принцип действия которого позволит выявить все изъяны околошовных зон.

Согласно ГОСТ 15467-79, сварные изделия, в частности, трубопроводы, должны отвечать своему прямому назначению, иметь высокие технические и эксплуатационные свойства, а главное, быть безопасными в использовании. Поэтому контроль качества сварных швов и соединений играет особую роль в цепочке технологического процесса. Дефекты, обнаруженные в термической зоне шва, приводят к снижению прочности сварки, а, следовательно – надежности изделия в целом. Вовремя обнаруженный брак позволяет принять верные технологические решения еще на этапе его производства.

Существует несколько методов контроля качества сварных швов. Самый простой – это визуальный осмотр сварных швов и соединений, который помогает обнаружить явные изъяны сварки. Также их можно проверить на изъяны с помощью гамма-лучей, магнитной томографии, химическим и т. д.

ООО «Измерение» проводит все виды контроля качества сварки и сварных соединений трубопроводов в Екатеринбурге по оптимальной цене:

- Визуальный осмотр на наличие явных дефектов. Это самый простой контроль качества сварных соединений;

- Просвечивание трубопроводов гамма-лучами;

- Метод обнаружения поля рассеяния, при намагничивании металлоконструкции;

- Ультразвуковой контроль с замером частоты звуковых волн и преобразующихся от них электрическим импульсом;

- Метод вскрытия шва путем вскрытия подозрительного участка;

- Нанесение на место сварки химических реагентов;

- Цветная дефектоскопия: на место предполагаемого дефекта наносится флуоресцентный раствор и проявляющая белая краска;

- Проба керосином;

- Испытание повышенным атмосферным давлением;

- Вакуумный метод;

- Проверка на склонность к коррозии;

- Проверка на твердость по окружности сварки.

Вовремя сделанный контроль качества сварных швов трубопроводов позволит оперативно устранить такие распространенные дефекты как: наплывы, прожоги, подрезы, непровар, трещины, посторонние шлаковые включения, газовые поры и т. д. Каждый вид контроля качества сварки лучше всего выделяет определенные типы брака. Каждый из них имеет свои плюсы и минусы.

Так, например, ультразвуковой контроль качества сварных соединений хорошо выявляет плоскостные изъяны сварки трубопроводов, но при этом «не замечает» дефектные поры на соединениях металлоконструкций до 1 мм. А радиационный контроль качества сварки наоборот, хорошо выявляет мельчайшие поры размером от 0.1 мм., но не эффективен при обнаружении непроваров, трещин и т. д.

ООО «Измерение» проведет контроль качества сварки металлоконструкций и их соединений в зависимости от особенностей трубопроводов. Наши клиенты – это известные строительные и промышленные предприятия Екатеринбурга. Обратившись к нам, вы узнаете настоящее качество сварки и вовремя сможете принять необходимые меры.

Контроль сварного шва – оперативно, качественно и результативно

Гарантировать надежность сварного шва, выполненного даже специалистом самого высокого разряда, достаточно проблематично. Ведь на качество работ влияет не только человеческий фактор, но и много других составляющий, в том числе оборудование и характеристики материала. Поставить окончательную точку в этом вопросе, позволит профессиональный контроль качества шва посредством специализированного оборудования. Заказать такую услугу в Екатеринбурге, вы можете в нашей современной лаборатории.

Исследование сварочных швов: от визуального осмотра до химических испытаний

В зависимости от исследуемого объекта и его технических особенностей, команда наших профессионалов подберет наиболее эффективные варианты контроля сварных швов:

- Визуальный;

- Магнитный;

- Проникающими веществами;

- Радиационный и т.д.

Результатом проведенных испытаний станут многопараметрические экспертные заключения, соответствующие требованиям законодательства. При выявлении дефектов, мы не оставляем клиента с его проблемой. Наши специалисты окажут профессиональную консультацию по подбору решений устранения недостатков объекта, а после их реализации, проведем повторный неразрушающий контроль качества стыковых швов. Стоимость наших услуг доступна и демократична, поэтому совместное сотрудничество будет не только результативным, но и выгодным как для крупного производственного предприятия, так и среднего бизнеса.

izmerenie.pro

| Контроль сварных швов | ||||

| 1 | Ультразвуковой контроль сварных соединений толщиной 0 – 10 мм (1 п.м.) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 СП 70.13330.2012 |

1 000 |

| 2 | Ультразвуковой контроль сварных соединений толщиной 10 – 20 мм (1 п.м.) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 СП 70.13330.2012 |

1 200 |

| 3 | Ультразвуковой контроль сварных соединений толщиной 20 – 30 мм (1 п.м.) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 СП 70.13330.2012 |

1 500 |

| 4 | Ультразвуковой контроль сварных соединений толщиной 30 – 40 мм (1 п.м.) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 СП 70.13330.2012 |

2 000 |

| 5 | Ультразвуковой и визуальный контроль качества (дефектоскопия) сварных соединений арматуры (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Оформление протоколов |

РД 03-606-03 ГОСТ 23858-79 ГОСТ Р 55724-2013 |

700 |

| 6 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 36 мм, толщина стенки до 6 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

590 |

| 7 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 57 мм, толщина стенки до 6 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

630 |

| 8 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 76 мм, толщина стенки до 6 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

680 |

| 9 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 89 мм, толщина стенки до 6 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

720 |

| 10 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 108 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

690 |

| 11 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 114 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

790 |

| 12 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 159 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

960 |

| 13 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 219 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

1 160 |

| 14 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 273 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

1 280 |

| 15 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 325 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

1 480 |

| 16 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 377 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

1 920 |

| 17 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 426 мм, толщина стенки до 10 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

2 240 |

| 18 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 530 мм, толщина стенки до 10 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

2 560 |

| 19 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 720 мм, толщина стенки до 8 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

2 760 |

| 20 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 820 мм, толщина стенки до 14 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

2 920 |

| 21 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 1020 мм, толщина стенки до 14 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

3 200 |

| 22 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 1220 мм, толщина стенки до 14 мм. (1 стык) | – Подготовка и настройка оборудования – Проведение контроля – Обработка результатов – Ведение журналов – Оформление протоколов |

ГОСТ Р 55724-2013 РД 153-34.1-003-01 |

3 760 |

www.standartlab.ru

Ультразвуковой контроль сварных соединений

Темы: Контроль качества сварки, Сварные соединения .

Метод ультразвуковой дефектоскопии металлов и других материалов впервые был разработан и практически осуществлен в Советском Союзе в 1928—1930 гг. проф. С. Я. Соколовым.

Еще страницы, относящиеся к теме

Ультразвуковой контроль сварных соединений

:

Свойства ультразвуковых волн.

Ультразвуковые волны представляют собой упругие колебания материальной среды, частота которых лежит за пределами слышимости в диапазоне от 20 кгц (волны низкой частоты) до 500 Мгц (волны высокой частоты).

Ультразвуковые колебания бывают продольные и поперечные. Если частицы среды перемещаются параллельно направлению распространения волны, то такая волна является продольной, если перпендикулярно-поперечной. Для отыскания дефектов в сварных швах используют в основном поперечные волны, направленные под углом к поверхности свариваемых деталей.

Ультразвуковые волны способны проникать в материальные среды на большую глубину, преломляясь и отражаясь при попадании на границу двух материалов с различной звуковой проницаемостью. Именно эта способность ультразвуковых волн используется в ультразвуковой дефектоскопии сварных соединений.

Ультразвуковые колебания могут распространяться в самых различных средах — воздухе, газах, дереве, металле, жидкостях.

Скорость распространения ультразвуковых волн C определяют по формуле:

C = fλ

где f — частота колебаний, гц;

λ — длина волны, см.

Для выявления мелких дефектов в сварных швах следует пользоваться коротковолновыми ультразвуковыми колебаниями, так как волна, длина которой больше размера дефекта, может не выявить его.

Получение ультразвуковых волн.

Ультразвуковые волны получают механическим, термическим, магнитострикционным (Магнитострикция — изменение размеров тела при намагничивании) и пьезоэлектрическим (Приставка «пьезо» означает «давить») способами.

Наиболее распространенным является последний способ, основанный на пьезоэлектрическом эффекте некоторых кристаллов (кварца, сегнетовой соли, титаната бария): если противоположные грани пластинки, вырезанной из кристалла, заряжать разноименным электричеством с частотой выше 20 000 гц, то в такт изменениям знаков зарядов пластинка будет вибрировать, передавая механические колебания в окружающую среду в виде ультразвуковой волны. Таким образом электрические колебания преобразовываются в механические.

В различных системах ультразвуковых дефектоскопов применяют генераторы высокой частоты, задающие на пьезоэлектрические пластинки электрические колебания от сотен тысяч до нескольких миллионов герц.

Пьезоэлектрические пластинки могут служить не только излучателями, но и приемниками ультразвука. В этом случае под действием ультразвуковых волн на гранях кристаллов-приемников возникают электрические заряды малой величины, которые регистрируются специальными усилительными устройствами.

Методы выявления дефектов ультразвуком.

Существуют в основном два метода ультразвуковой дефектоскопии: теневой и эхо-импульсный (метод отраженных колебаний.)

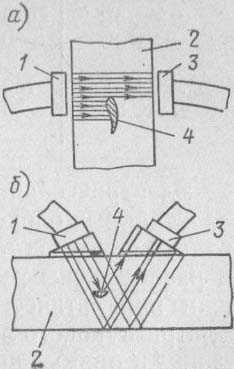

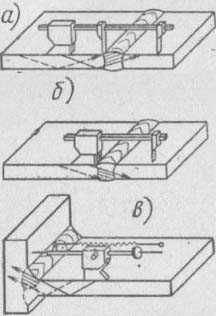

Рис. 1. Схемы проведения ультразвуковой дефектоскопии : а — теневым; б — эхо импульсным методом; 1 — щуп-излучатель; 2 — исследуемая деталь; 3 — щуп приемник; 4 — дефект.

При теневом методе (рис. 1, а) ультразвуковые волны, идущие через сварной шов от источника ультразвуковых колебаний (щупа-излучателя), при встрече с дефектом не проникают через него, так как граница дефекта является границей двух разнородных сред (металл — шлак или металл — газ). За дефектом образуется область так называемой «звуковой тени». Интенсивность ультразвуковых колебаний, принятых щупом-приемником, резко падает, а изменение величины импульсов на экране электронно-лучевой трубки дефектоскопа указывает на наличие дефектов. Этот метод имеет ограниченное применение, так как необходим двусторонний доступ к шву, а в ряде случаев требуется снимать усиление шва.

При эхо-импульсном методе щуп-излучатель посылает через сварной шов импульсы ультразвуковых волн, которые при встрече с дефектом отражаются от него и улавливаются щупом-приемником. Эти импульсы фиксируются на экране электроннолучевой трубки дефектоскопа в виде пиков, свидетельствующих о наличии дефекта. Измеряя время от момента посылки импульса до приема обратного сигнала, можно определить и глубину залегания дефектов. Основное достоинство этого метода состоит в том, что ультразвуковой контроль сварных соединений можно проводить при одностороннем доступе к сварному шву без снятия усиления или предварительной обработки шва. Этот метод получил наибольшее применение при ультразвуковой дефектоскопии сварных швов.

Импульсные ультразвуковые дефектоскопы.

Ультразвуковой контроль сварных соединений осуществляется при помощи ультразвуковых дефектоскопов, которыми можно выявлять трещины» непровары, газовые и шлаковые включения в стыковых, угловых, тавровых и нахлесточных соединениях, выполненных дуговой, электрошлаковой сваркой, газовой и контактной сваркой. Контролировать можно как сварку сталей, так и сварку цветных металлов и их сплавов.

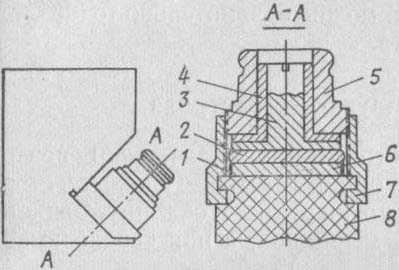

Рис. 2. Конструктивная схема призматического щупа : 1 — кольцо изоляционное; 2 — асбестовая прокладка; 3 — накладка контактная; 4 — втулка изоляционная; 5 — втулка; 6 — пластинка из титаната бария; 7 — корпус;8 — призма из плексигласа.

Электрическая схема дефектоскопов, состоящая из отдельных электронных блоков, смонтирована в металлическом кожухе, на передней панели которого находится экран электроннолучевой трубки и расположены рукоятки управления. Дефектоскопы укомплектованы призматическими щупами-искателями (рис. 2) с углами ввода ультразвукового луча 30, 40 и 50° (0,53; 0,7 и 0,88 рад). Придаются также и прямые щупы, при помощи которых ультразвуковые колебания вводятся перпендикулярно поверхности контролируемого изделия. Комплект щупов позволяет выбирать для каждого конкретного случая необходимую схему прозвучивания. Во всех щупах в качестве пьезоэлектрического преобразователя используются пластинки титаната бария.

В зависимости от количества щупов и схемы их включения ультразвуковые дефектоскопы могут быть двухщуповыми, в которых один щуп является излучателем, а другой приемником, или однощуповыми, где функция ввода и приема ультразвуковых колебаний выполняются одним щупом. Это возможно потому, что прием отраженного сигнала происходит во время пауз между импульсами, когда никаких других сигналов, кроме отраженных, на пьезоэлектрическую пластинку не поступает.

Рис. 3. Блок-схема импульсного ультразвукового дефектоскопа УЗД-7Н : 1 — задающий генератор; 2 — генератор импульсов; 3 — пьезоэлектрический щуп; 4 — генератор развертки; 5 — приемный усилитель; 6 — электроннолучевая трубка; 7 — контролируемое изделие.

В качестве индикаторов дефектов применяются электроннолучевые трубки. Ряд дефектоскопов оснащен также световым (электрической лампочкой на искательной головке щупа) и звуковым (динамиком и телефонными наушниками) индикаторами.

Типовая блок-схема импульсного ультразвукового дефектоскопа, работающего по однощуповой схеме, приведена на рис. 3.

Задающий генератор, питаемый переменным током, вырабатывает электрические колебания, передаваемые на генератор импульсов и пьезоэлектрический щуп. В последнем высокочастотные электрические колебания преобразуются в механические колебания ультразвуковой частоты и посылаются в контролируемое изделие. В интервалах между отдельными посылами высокочастотных импульсов пьезоэлектрический щуп при помощи электронного коммутатора подключается к приемному усилителю, который усиливает полученные от щупа отраженные колебания и направляет их на экран электроннолучевой трубки. Таким образом, пьезоэлектрический щуп попеременно работает как излучатель и приемник ультразвуковых волн.

Генератор развертки обеспечивает развертку электронного луча трубки, который прочерчивает на экране электроннолучевой трубки светящуюся линию с пиком начального импульса.

При отсутствии дефекта в контролируемом изделии импульс дойдет до нижней поверхности изделия, отразится от нее и возвратится в пьезоэлектрический щуп. В нем механические колебания ультразвуковой частоты снова преобразуются в высокочастотные электрические колебания, усиливаются в приемном усилителе и подаются на отклоняющие пластины электроннолучевой трубки. При этом на экране возникает второй пик донного импульса (как бы отраженного от дна изделия).

Если на пути прохождения ультразвука встретится дефект, то часть волн отразится от него раньше, чем донный сигнал достигнет пьезоэлектрического щупа. Эта часть волн усиливается приемным усилителем, подается на электроннолучевую трубку и на ее экране между начальным и донным импульсами возникнет пик импульса от дефекта.

Благодаря синхронной работе генератора развертки луча, генератора импульсов и других устройств дефектоскопа взаимное расположение импульсов на экране электроннолучевой трубки характеризует глубину расположения дефекта. Расположив на экране трубки масштабные метки времени, можно сравнительно точно определить глубину залегания дефекта.

Методика ультразвукового контроля.

Перед началом ультразвукового контроля зачищают поверхность сварного соединения на расстоянии 50—80 мм с каждой стороны шва, удаляя брызги металла, остатки шлака и окалину. Зачистку выполняют ручной шлифовальной машинкой, а при необходимости еще и напильником или наждачной шкуркой.

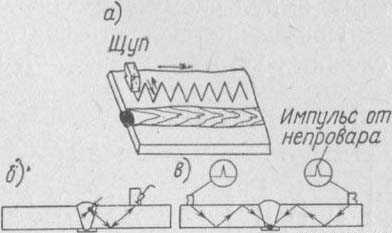

Рис. 4. Схема проведения ультразвукового контроля : а — перемещение призматического щупа по поверхности изделия; б — контроль прямым лучом; в — контроль отраженным лучом.

Чтобы обеспечить акустический контакт между щупом-искателем и изделием, зачищенную поверхность металла непосредственно перед контролем тщательно протирают и наносят на нее слой контактной смазки. В качестве смазки применяют автол марок 6, 10, 18, компрессорное, трансформаторное или машинное масло.

Рис. 5. Держатели призматических щупов : а — для контроля стыковых швов отраженным лучом; б — для контроля стыковых швов прямым лучом; в — для контроля угловых швов.

Затем проверяют правильность показаний дефектоскопа на эталонах сварных швов с заранее определенными дефектами.

Ультразвуковой контроль стыковых соединений проводят путем поочередной установки щупа по обеим сторонам проверяемого шва.

В процессе контроля щуп-искатель плавно перемещают вдоль обеих сторон шва по зигзагообразной линии (рис. 4, а), систематически поворачивая его на 5—10° в обе стороны для выявления различно расположенных дефектов.

Прозвучивание производят как прямым (рис. 4, б), так и отраженным (рис. 4, в) лучом. Стыковые соединения при толщине металла более 20 мм обычно проверяют прямым лучом. При толщине металла менее 20 мм усиление шва не дает возможности установить щуп так, чтобы ультразвуковой луч проходил через корень шва. В этих случаях ультразвуковой контроль сварных соединений осуществляют однократно или двукратно отраженными лучами. При толщине металла менее 8 мм его прозвучивают многократно отраженным лучом.

Рис. 6. Схема определения размеров дефекта в стыковом шве: а — протяженности l; б — высоты h.

Пределы перемещения щупа поперек шва зависят от угла ввода луча и способа прозвучивания и определяются по номограммам, прилагаемым к инструкции на эксплуатацию дефектоскопа. Чтобы обеспечить перемещение щупов в заданных пределах, их устанавливают в специальный держатель (рис. 5).

При обнаружении дефекта в сварном шве на экране дефектоскопа появляется импульс. Условную протяженность его измеряют длиной зоны перемещения щупаискателя вдоль шва, в пределах которой наблюдается появление и исчезнование импульса (рис. 6, а). Условную высоту дефекта определяют как разность глубин, измеренных в крайних положениях щупаискателя, в которых появляется и исчезает импульс при перемещении щупа перпендикулярно оси шва (рис. 6, б). Условную высоту дефектов, имеющих большую протяженность, измеряют в месте, где импульс от дефекта имеет наибольшую амплитуду.

Рис. 7. Конструктивная схема жидкостного глубиномера : 1 — генератор дефектоскопа; 2 — цилиндр; 3 — компенсирующий объем; 4 — глубиномер; 5 — механизм перемещения поршня; 6 — жидкость; 7 — поршень; 8 — пьезоэлектрическая пластинка.

Глубину залегания дефекта определяют при помощи глубиномеров. Жидкостной глубиномер (рис. 7) состоит из пьезоэлектрической пластинки, которая возбуждается от генератора дефектоскопа одновременно с основной излучающей пьезоэлектрической пластинкой щупаискателя. Эта пластинка помещена в цилиндр с компенсирующим объемом. Цилиндр наполнен жидкостью и имеет поршень, связанный со шкалой глубиномера. При прозвучивании сварного шва на экране электроннолучевой трубки вместе с начальным и донным сигналом появляется так называемый служебный импульс, отраженный от поршня цилиндра глубиномера. Положение его на экране трубки дефектоскопа определяется положением поршня в цилиндре. Передвигая поршень, совмещают служебный импульс с импульсом, отраженным от дефекта, и по шкале глубиномера определяют глубину залегания дефекта. При совмещении поршня с донным импульсом можно определить толщину металла. Подобные глубиномеры могут быть присоединены к любому ультразвуковому импульсному дефектоскопу.

Повышения скорости контроля можно достичь применением несложных устройств (рис. 8), позволяющих осуществлять перемещение дефектоскопа вдоль шва и возвратно-поступательное движение щупа. Щуп-искатель устанавливается на тележке устройства и соединяется с ультразвуковым дефектоскопом. На этой же тележке находится механизм передвижения, состоящий из электродвигателя мощностью 12 вт, червячных пар и кривошипного механизма.

Рис. 8. Схема автоматизированного контроля стыков трубопроводов с помощью специального приспособления: 1 — контрольный механизм; 2 – труба; 3 — роликовая цепь; 4 — коробка со щупом; 5 — ультразвуковой дефектоскоп.

Значительно увеличивается надежность и скорость контроля при использовании автоматического ультразвукового дефектоскопа ДАУЗ-169, позволяющего контролировать сварные соединения при толщине листов от 6 до 16 мм. Он представляет собой датчик, установленный на автоматически передвигающейся каретке, соединенной гибким кабелем со шкафом с электронными блоками.

Дефекты регистрируются записью на диаграммной ленте и краскоотметчиком на контролируемом шве, работа которого дублируется световой сигнализацией. Скорость контроля составляет 1 м/мин. Применение его значительно увеличивает надежность и производительность процесса контроля сварных швов.

Оформление результатов контроля.

Результаты ультразвуковой дефектоскопии согласно ГОСТ 14782—69 фиксируют в журнале или в заключении, обязательно указывая:

а) тип сварного соединения; индексы, присвоенные данному изделию и сварному соединению; длину проконтролированного участка шва;

б) технические условия, по которым выполнялась дефектоскопия;

в) тип дефектоскопа;

г) частоту ультразвуковых колебаний;

д) угол ввода луча в контролируемый металл или тип искателя, условную или предельную чувствительность;

е) участки шва, которые не подвергались дефектоскопии;

ж) результаты дефектоскопии;

з) дату дефектоскопии;

и) фамилию оператора.

При сокращенном описании результатов дефектоскопии каждую группу дефектов указывают отдельно.

Характеристика протяженности дефекта обозначается одной из букв А, Б, В. Цифрами обозначают: количество дефектов в шт.; условную протяженность дефекта в мм; наибольшую глубину залегания дефекта в мм; наибольшую условную высоту дефекта в мм.

Буква А указывает, что протяженность дефекта не превышает допускаемую техническими условиями. Буква Б используется для характеристики дефекта большей протяженности, чем типа А. Буквой В обозначают группу дефектов, отстоящих друг от друга на расстоянии не более величины условной протяженности для дефектов типа А.

Ниже приводится пример сокращенной записи результатов дефектоскопии в журнале или в заключении.

На участке шва сварного соединения С15 (ГОСТ 5264—69), обозначенном индексом МН-2, длиной 800 мм обнаружены: два дефекта типа А на глубине 12 мм, один дефект типа Б условной протяженностью 16 мм на глубине 14—22 мм, условной высотой 6 мм и один дефект типа В условной протяженностью 25 мм на глубине 5—8 мм.

Сокращенная запись результатов испытания выглядит так:

С15, МН-2, 800; А-2-12; Б-1-16-22-6; В-1-25-8.

Техника безопасности при ультразвуковом контроле.

К работе с ультразвуковыми дефектоскопами допускают лиц, прошедших инструктаж по правилам техники безопасности и имеющих соответствующее удостоверение. Перед проведением контроля на большой высоте, в труднодоступных местах или внутри металлоконструкций оператор проходит дополнительный инструктаж, а его работу контролирует служба техники безопасности.

Ультразвуковой дефектоскоп при работе заземляют медным проводом сечением не менее 2,5 мм2. Работать с незаземленным дефектоскопом категорически запрещается. При отсутствии на рабочем месте розетки подключать и отключать дефектоскоп может только дежурный электрик.

Запрещается проводить ультразвуковой контроль сварных соединений вблизи сварочных работ при отсутствии защиты от лучей электрической дуги.

- < Сопротивление образованию горячих трещин

- Дефекты сварных соединений >

weldzone.info