Улучшение стали это: Улучшение стали | это… Что такое Улучшение стали?

alexxlab | 12.06.2023 | 0 | Разное

Улучшение стали: обработка, структура, назначение

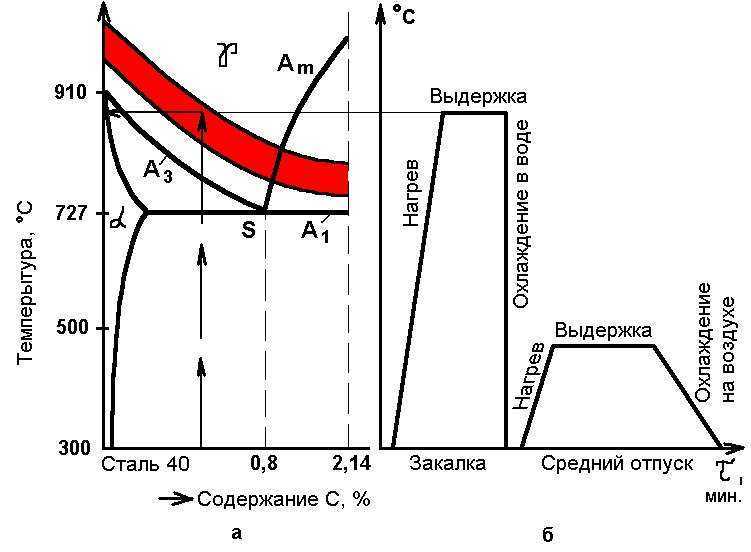

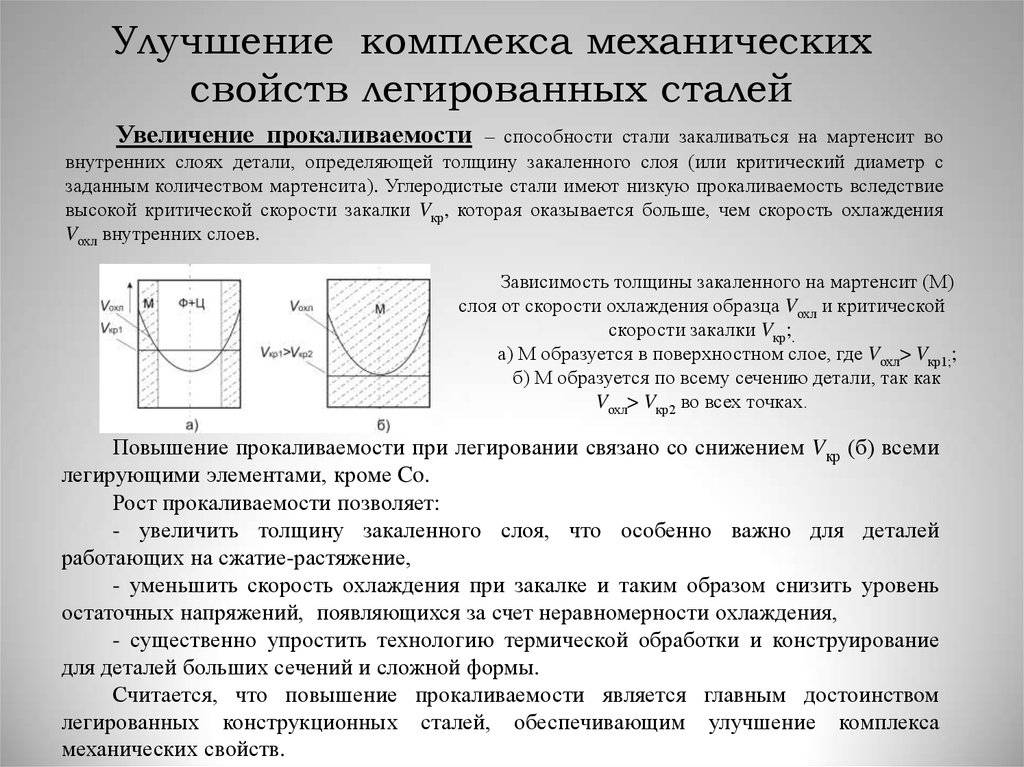

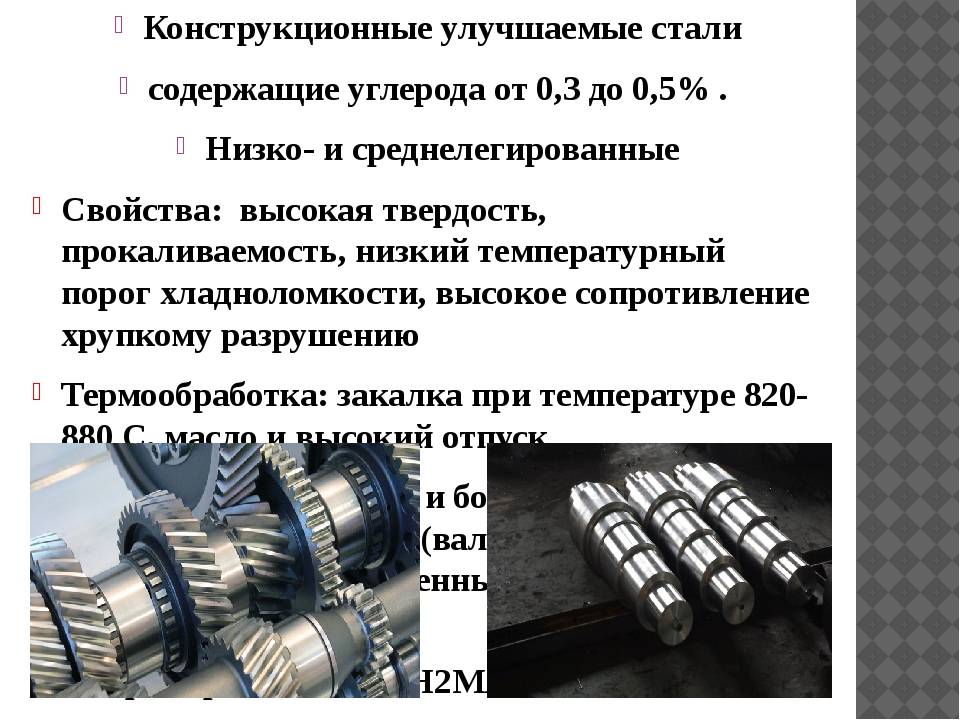

Улучшением называют способ термической обработки, который заключается в закалке среднеуглеродистых легированных сталей на мартенсит с последующим высоким (не менее 550 °С) отпуском. В результате данного процесса конструкционные детали приобретают свойства и структуру мелкодисперсного бейнита, обладающего оптимальным сочетанием показателей твёрдости и пластичности.

Тэги:Термообработка

Суть и последовательность технологии

Различают две технологии улучшения, которое в практике зарубежного материаловедения называются аустемперингом и мартемперингом. В обоих технологических процессах используется одна и та же механическая последовательность операций – закалка и высокий отпуск. Отечественные специалисты по материаловедению говорят о разных видах сталей, которые подвергаются данной технологии термообработки.

Разница между аустемперингом и мартемперингом

Оба процесса термоулучшения используют закалку (не нормализацию или отжиг!) и отпуск. Улучшение на мартенсит начинается с нагрева материала заготовки по температурному режиму, превышающему верхнюю критическую точку, причём нагрев осуществляется в масляной ванне, либо в солевом расплаве. После этого металл/сплав охлаждают, чтобы снизить температуру до отметки от 150 до 300 °С, что выше начальной точки образования мартенсита. Температура изделия поддерживается на заданном уровне, пока температурное поле в нём не станет полностью однородным. Это единообразие имеет решающее значение, поскольку позволяет аустениту превращаться в мартенсит без образования феррита, бейнита или перлита (см. рис.2). В конце обработки заготовка охлаждается, как правило, воздухом.

Улучшение на мартенсит начинается с нагрева материала заготовки по температурному режиму, превышающему верхнюю критическую точку, причём нагрев осуществляется в масляной ванне, либо в солевом расплаве. После этого металл/сплав охлаждают, чтобы снизить температуру до отметки от 150 до 300 °С, что выше начальной точки образования мартенсита. Температура изделия поддерживается на заданном уровне, пока температурное поле в нём не станет полностью однородным. Это единообразие имеет решающее значение, поскольку позволяет аустениту превращаться в мартенсит без образования феррита, бейнита или перлита (см. рис.2). В конце обработки заготовка охлаждается, как правило, воздухом.

Способ с образованием бейнитной микроструктуры производится с изначально более твёрдыми и малопластичными видами сталей, чаще – легированными. Стальная заготовка в этом случае нагревается до более высоких температур – от 840 до 950 °С. Это не только обеспечивает однородную внутреннюю и внешнюю температуру, но и позволяет микроструктуре бейнита сформироваться по всему поперечному сечению заготовки (см. рис.3). Процесс охлаждения может происходить достаточно быстро, так что окончательного отпуска не требуется.

рис.3). Процесс охлаждения может происходить достаточно быстро, так что окончательного отпуска не требуется.

Особенности улучшения на мартенсит

Преимущества:

- возможность повышения свойств и получения однородной структуры;

- устранение остаточных напряжений;

- повышенный контроль качества обезуглероживания и науглероживания.

В качестве закалочной среды целесообразнее использовать расплавы нитритно-нитратных солей, хотя придётся применять повышенные меры безопасности, поскольку данные составы ядовиты.

Недостатки данной технологии заключаются в том, что процесс на начальном этапе требует более высоких тепловых затрат. Сюда включают также увеличенную стоимость обработки или повышенную выходную мощность печи, которая необходима для производства готового изделия. Такой вариант нельзя использовать для заготовок большого поперечного сечения, поскольку существует ограничение на предельные размеры, которые способны воспринимать требуемую однородность температуры. Наконец, этот метод термообработки применим не ко всем типам сталей.

Наконец, этот метод термообработки применим не ко всем типам сталей.

Улучшение на бейнит

В описываемой разновидности технологии закалка используется для образования структуры бейнита из исходного жёсткого или пластичного материала. Температура нагрева увеличивается для нелегированных сталей, которые содержат меньший процент углерода. В таких условиях проводимое улучшение уменьшает опасность растрескивания заготовки или искажения формы её сечения. Поскольку образование мелкодисперсного сорбита – процесс гораздо менее энергозатратный, чем образование мартенсита, то преобразование протекает значительно быстрее, а обработанные заготовки характеризуются улучшенной пластичностью, повышенной ударной вязкостью и меньшей зависимостью от динамических или ударных нагрузок (см. рис. 3).

Вместе с тем имеются и недостатки. Главный из них – вероятность перлитного превращения, для чего охлаждение должно происходить быстрее и интенсивнее. Это обстоятельство накладывает ограничения на толщину и/или диаметр обрабатываемого металла. Считается, что улучшением на бейнит целесообразно изготавливать изделия, толщина которых не превышает 15-20 мм. Кроме того, бейнитная структура может образовываться далеко не во всех материалах, а мощность нагрева должна быть значительно больше, чем при улучшении на мартенсит.

Считается, что улучшением на бейнит целесообразно изготавливать изделия, толщина которых не превышает 15-20 мм. Кроме того, бейнитная структура может образовываться далеко не во всех материалах, а мощность нагрева должна быть значительно больше, чем при улучшении на мартенсит.

Области применения

Кроме благоприятных микроструктурных изменений рассматриваемая операция позитивно влияет и на другие свойства некоторых материалов. Так в специальных кремнистых сталях, используемых для изготовления пластин трансформаторов, в результате улучшения формируется особая микроструктура, которая обеспечивает изделиям уникальные электрические свойства.

В большинстве марок улучшаемых сталей происходит выравнивание температуры по сечению детали, что обусловлено более равномерным охлаждением. Если размеры зёрен мартенсита или бейнита не удовлетворяют конкретным эксплуатационным требованиям, изделие подвергается дополнительному отпуску по обычному режиму.

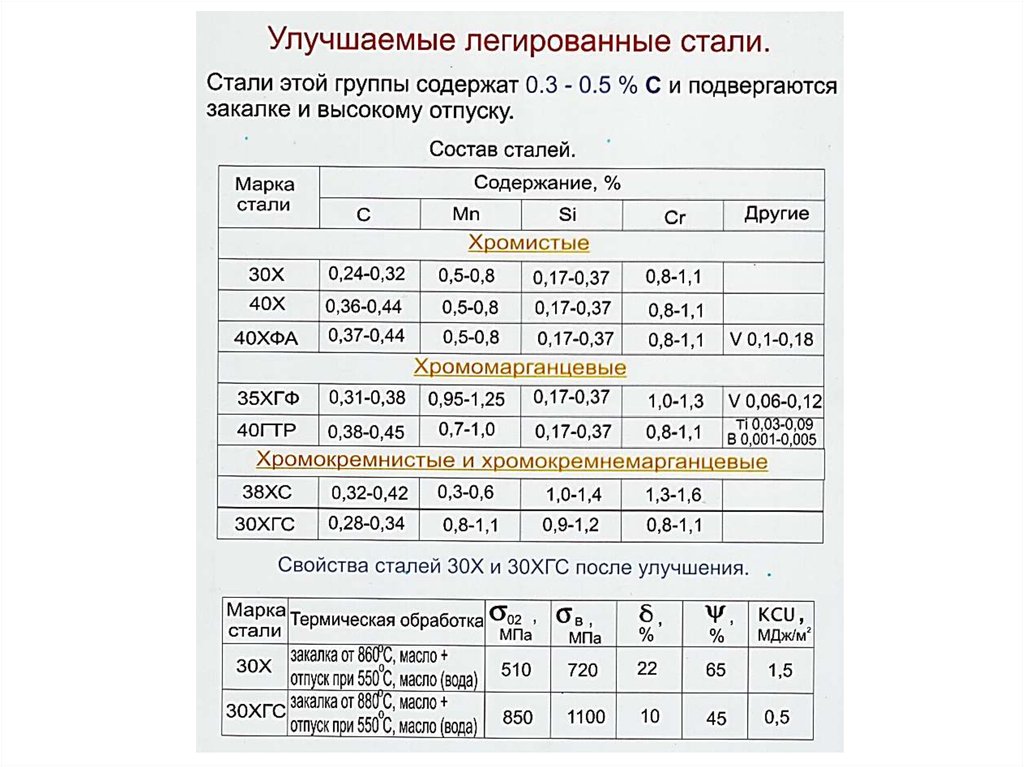

Наибольшее распространение технология улучшения (см. рис. 4) получила для легированных среднеуглеродистых сталей, которые содержат не более 2,5-3,0 % никеля, хрома, вольфрама, ванадия или молибдена.

рис. 4) получила для легированных среднеуглеродистых сталей, которые содержат не более 2,5-3,0 % никеля, хрома, вольфрама, ванадия или молибдена.

Использованы источники:

- Гуляев, А.П., Гуляев, А.А. Металловедение: Учебник для вузов А.П. Гуляев, А.А. Гуляев, 7-е изд., перераб. и доп. М, ИД Альянс, 2011. – 644 с.

- Материаловедение: учебник для вузов/ Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. Под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. – 648 с.

- Материаловедение и технология металлов: учебник для вузов/ Т.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. М.: Высш. шк., 2002. – 638 с.

- Лахтин, Ю.М., Леонтьева, В.П. Материаловедение: учебник для вузов/ Ю.М. Лахтин, В.П. Леонтьева, М.: Альянс, 2011. – 448 с

Термическая обработка ✔ стали ✔ металлов ✔ виды ✔ свойства.

Что такое термообработка и зачем она нужна?

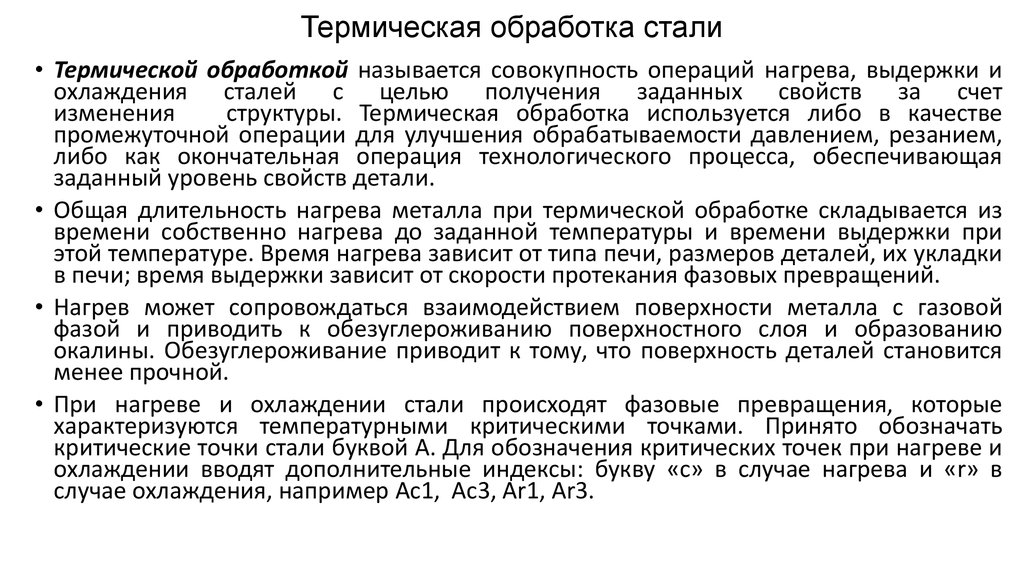

Термическая обработка (термообработка, ТО) — процесс тепловой обработки изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении, заключающийся в нагреве с заданной скоростью до определенной температуры, выдержке в течение определённого времени и последующем охлаждении с заданной скоростью до более низкой температуры.

Задача термообработки — путем нагрева и охлаждения вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Термообработка является одним из важнейших этапов технологического процесса производства металлических изделий. Это одна из самых ответственных и, несмотря на кажущуюся простоту, одна из самых сложных и браконосных операций при изготовлении металлической продукции.

Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др.) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

Без термообработки невозможно обеспечить достижение надлежащих эксплуатационных характеристик — достаточно сказать, что стандартная для большинства инструментов термообработка (закалка с низким отпуском) повышает твердость и прочность изделий в 3-4 раза!

Еще сложнее обстоит дело с износостойкостью: даже детали, термообработанные по разным режимам на одинаковую твердость и прочность, могут различаться по износостойкости в 1,5-3 раза из-за различий в микроструктуре (по этой причине для ответственных деталей в чертежах оговариваются требования не только к механическим свойствам, но и к микроструктуре).

По указанным причинам термообработка является важнейшим процессом при изготовлении ответственных металлических изделий.

Основные типы термообработки

Термическая обработка подразделяется на три основных типа: собственно термическую (ТО), химико-термическую (ХТО) и деформационно-термическую.

- Собственно термическая обработка предусматривает только температурно-временное воздействие на металл или сплав.

- В том случае, когда при термообработке целенаправленно изменяется химический состав поверхностных слоев металла (сплава), то такая обработка называется химико-термической.

-

А если наряду с термическим производится еще и деформационное воздействие, приводящее к в изменению структуры, то такая обработка называется деформационно-термической (её виды: термомеханическая — ТМО, механотермическая — МТО и др.

Виды и особенности собственно термической обработки

Собственно термическая обработка включает в себя следующие основные виды:

- Отжиг 1-го рода

- Отжиг 2-го рода

- Закалку с полиморфным превращением

- Закалку без полиморфного превращения

- Отпуск

- Старение

Их используют как для сталей, так и для цветных металлов и сплавов. Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Особенности отжига I рода

Отжиг I рода — нагрев до определённой температуры металла или сплава, находящегося в нестабильном состоянии в результате предшествовавшей обработки, с целью приведения его в более стабильное состояние — например, для гомогенизации, снятия внутренних напряжений, рекристаллизации.

Основные его подвиды: гомогенизирующий отжиг, релаксационный отжиг (он же — отжиг для снятия внутренних напряжений), дорекристаллизационный отжиг, рекристаллизационный отжиг.

В ООО «Технопарк Импульс» из указанных подвидов применяется главным образом релаксационный отжиг I рода с целью снятия напряжений после электросварки и после некоторых операций механической обработки (шлифовки, полировки) — этот вид отжига.

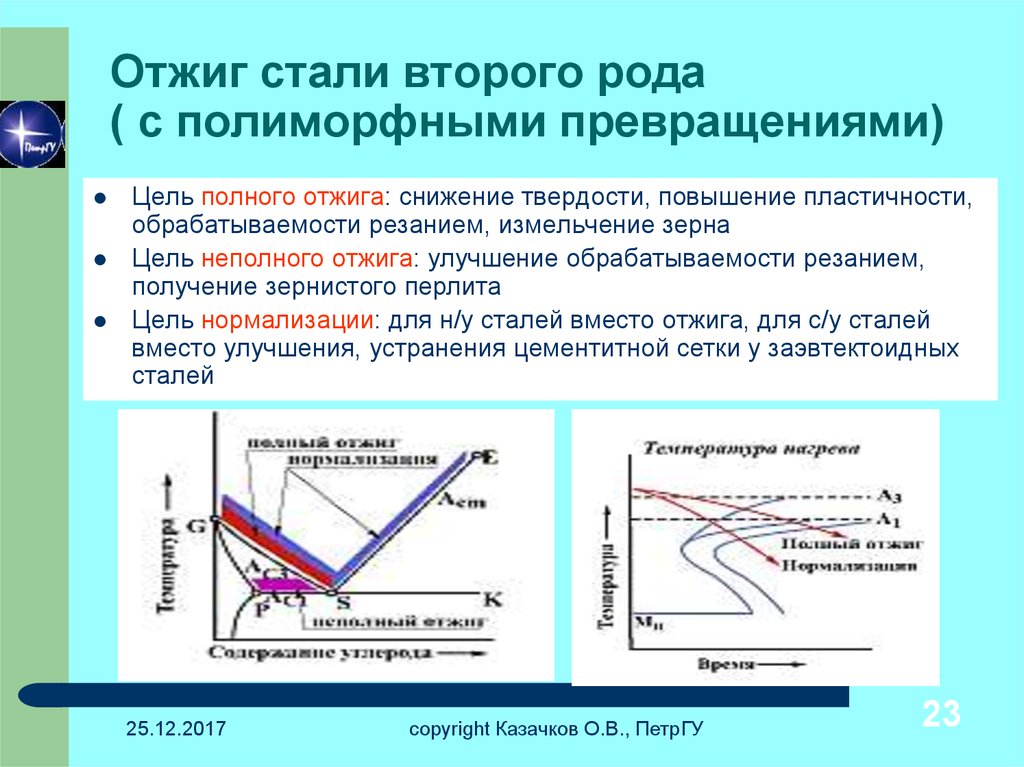

Особенности отжига II рода

Отжиг II рода (или фазовая перекристаллизация) — нагрев выше температуры полиморфного превращения с последующим непрерывным (неизотермическим) или ступенчатым (изотермическим) охлаждением для получения стабильного структурного состояния сплава.

Обязательным условием неизотермического отжига является достаточно медленное охлаждение, тогда как при изотермическом отжиге это условие необязательно.

Напротив, в ряде случаев рекомендовано максимально быстрое охлаждение металла до температуры изотермической выдержки (например, такой вид отжига, как патентирование, предусматривает максимально быстрое охлаждение до температуры, при которой скорость полиморфного превращения максимальна, с последующей изотермической выдержкой при данной температуре).

Разновидностью полного неизотермического отжига II рода является нормализация (охлаждение на спокойном воздухе). В ООО «Технопарк Импульс» для ответственных изделий из доэвтектоидных сталей в качестве предварительной термообработки (перед последующей закалкой) применяется преимущественно изотермический отжиг (либо нормализация с последующим высоким отпуском, которая приводит к получению почти такой же структуры), а для ответственных изделий из заэвтектоидных сталей — сфероидизирующий отжиг.

Для менее ответственных изделий из доэвтектоидных сталей применяется преимущественно неизотермический отжиг (преимущественно с целью улучшения обрабатываемости при последующей механической обработке).

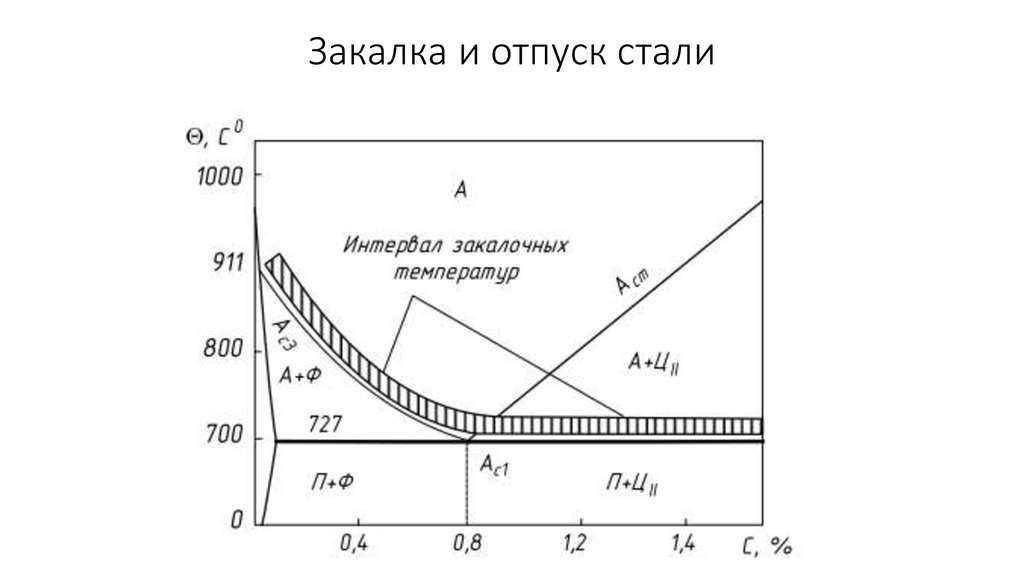

Особенности закалки с полиморфным превращением

Закалка с полиморфным превращением — нагрев выше температуры поли¬морфного превращения с последующим достаточно быстрым охлаждением для получения структурно-неустойчивого состояния (в ряде случаев — фиксации устойчивого высокотемпературного состояния).

Закалка с полиморфным превращением применяется для подавляющего большинства марок стали. В результате закалки происходят т.н. мартенситное и/или бейнитное превращения.

Мартенситное превращение (МП) — полиморфное превращение, при котором структурный переход высокотемпературной фазы с гранецентрированной кубической (ГЦК) решеткой (аустенита) в низкотемпературную фазу с объемноцентрированной кубической (ОЦК) решёткой (мартенсит) происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Мартенситное превращение протекает в определённом интервале температур, зависящем преимущественно от состава стали или сплава (температура начала мартенситного превращения обозначается как МН, а температура конца мартенситного превращения — как МК).

Бейнитное (промежуточное) превращение (БП) — полиморфное превращение, протекающее выше температуры начала мартенситного превращения МН, при котором изменение взаимного расположения атомов кристалла из ГЦК-фазы в ОЦК-фазу (бейнит) происходит посредством преобразования сдвига.

До недавнего времени о мартенситном и бейнитном превращениях говорили только применительно к сталям, однако в последние десятилетия обнаружено существование мартенситного превращения в некоторых сплавах на основе титана, никеля и др. цветных металлов.

цветных металлов.

Виды закалки с полиморфным превращением

В промышленности применяются следующие виды закалки с полиморфным превращением:

-

Закалка с непрерывным охлаждением в одной среде (воде, водных растворах полимеров либо неорганических солей, в масле).

Это самый простой и распространённый вид закалки, но он часто сопряжен либо с получением пониженных механических свойств (как правило, при закалке в масле или растворах полимеров), либо с повышенными значениями закалочных деформаций и риском образования закалочных трещин (как правило, при закалке в воде и водных растворах неорганических солей).По этой причине в ООО «Технопарк Импульс», как правило, применяется только непрерывная закалка в масле и реже — в растворах полимеров, причем преимущественно для изделий небольшого сечения.

-

Прерывистая закалка (закалка в двух средах) с быстрым охлаждением (в воде) до температур выше МН и последующим более медленным охлаждением (в масле или на воздухе) в интервале МН — МК. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

-

Закалка с самоотпуском заключается в том, что изделие погружается в закалочную среду на ограниченное время с таким расчётом, чтобы температура поверхности была существенно ниже МН, а температура сердцевины — выше МН, за счёт чего после извлечения изделия из закалочного бака произошло выравнивание температуры по сечению изделия, приводящее к самоотпуску поверхностных слоёв изделия.

Данный способ закалки резко снижает закалочные напряжения и тем самым уменьшает значения закалочных деформаций и риск образования закалочных трещин. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка с самоотпуском (с охлаждением в растворе полимера) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы, а температура самоотпуска контролируется пирометром, и в случае превышения заданной температуры изделие повторно погружается в закалочный бак (при этом закалка через воду в масло преимущественно применяется для изделий среднего размера, а закалка с самоотпуском — для крупногабаритных изделий).

-

Закалка купанием отличается от закалки с самоотпуском тем, что изделие погружается в закалочную среду на ограниченное время и затем выносится на воздух для выравнивания температуры по сечению не один раз, а неоднократно. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка купанием, применяется только для крупногабаритных и ответственных изделий, для которых особенно велик риск образования закалочных трещин, причём контроль температуры изделия с помощью пирометра проводится при каждом вынимании изделии из закалочного бака.

-

Ступенчатая закалка с охлаждением в горячей среде с температурой немного выше МН (как правило, расплаве селитры либо щелочи) с кратковременной (во избежание бейнитного превращения аустенита) выдержкой для выравнивания температуры по сечению и последующим охлаждением на воздухе.

Данный способ закалки обеспечивает минимизацию закалочных деформаций и уменьшение внутренних напряжений почти до нуля, но применяется в ООО «Технопарк Импульс» только для изделий небольшого размера либо из сталей высокой прокаливаемости, поскольку скорость охлаждения в расплаве селитры не выше, чем в масле.

- Изотермическая закалка проводится по той же схеме, что и ступенчатая — с единственным различием, что выдержка в горячей среде проводится значительно дольше для обеспечения бейнитного превращения аустенита.

-

Q-M-B закалка (двухступенчатая мартенситно-бейнитная) проводится по той же схеме, что и изотермическая — с тем отличием, что охлаждение производится в горячей среде с температурой на 10…90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.

Во многих случаях данная структура изделия является оптимальной, однако ввиду технической сложности (необходимости наличия двух закалочных ванн с разной температурой) данный способ закалки применяется только для самых ответственных изделий.

-

Q-n-P закалка (закалка с перераспределением углерода) проводится по той же схеме, что и Q-M-B закалка — с тем отличием, что охлаждение производится в горячей среде с температурой на 80…120 оС ниже МН с целью образования в структуре изделия 75…80 % мартенсита.

Затем процесс переносится в отпускную печь с температурой немного выше МН для обеспечения перераспределения углерода (из мартенсита в остаточный аустенит) и стабилизации остаточного аустенита и выдерживается в течение непродолжительного времени (5…30 минут).

Важным преимуществом перед Q-M-B закалкой является возможность применения вместо расплавленной селитры горячего масла, а также существенное сокращение длительности производственного цикла.

Перераспределение углерода при выдержке в отпускной печи обеспечивается только для кремнистых сталей, поэтому в ООО «Технопарк Импульс» Q-n-P закалка применяется ограниченно (только для изделий из сталей 30ХГСА, 6ХС и т.п. марок).

-

Закалка с обработкой холодом (криогенная обработка) заключается в том, что после охлаждения стали до комнатной температуры производится ее дополнительное охлаждение до температур ниже 0 °С (по возможности — ниже МК).

Данный способ термообработки применяется для высокоуглеродистых и/или высоколегированных сталей, у которых точка МК лежит значительно ниже нуля, с целью максимально полного превращения остаточного аустенита.В ООО «Технопарк Импульс» закалка с обработкой холодом (в жидком азоте либо смеси спирта с твердой углекислотой) применяется ограниченно (только для изделий из инструментальных сталей типа ХВГ и ШХ15, а также для особо ответственных цементированных изделий).

Различия между закалкой и отжигом

Принципиальное различие между закалкой и отжигом заключается в том, что для фиксации структурно-неустойчивого состояния охлаждение при закалке должно осуществляться со скоростью больше критической.

Критическая скорость закалки — минимальная скорость охлаждения, при которой подавляются диффузионные превращения, и аустенит превращается в мартенсит. Критическая скорость закалки зависит прежде всего от химического состава сплава и, в определенной степени, от температуры закалки.

Для некоторых высоколегированных сталей (например, быстрорежущих или цементированных) критическая скорость столь мала, что закалка протекает даже при охлаждении на спокойном воздухе — и в этом случае процесс именуется не нормализацией (которая является разновидностью отжига), а воздушной закалкой.

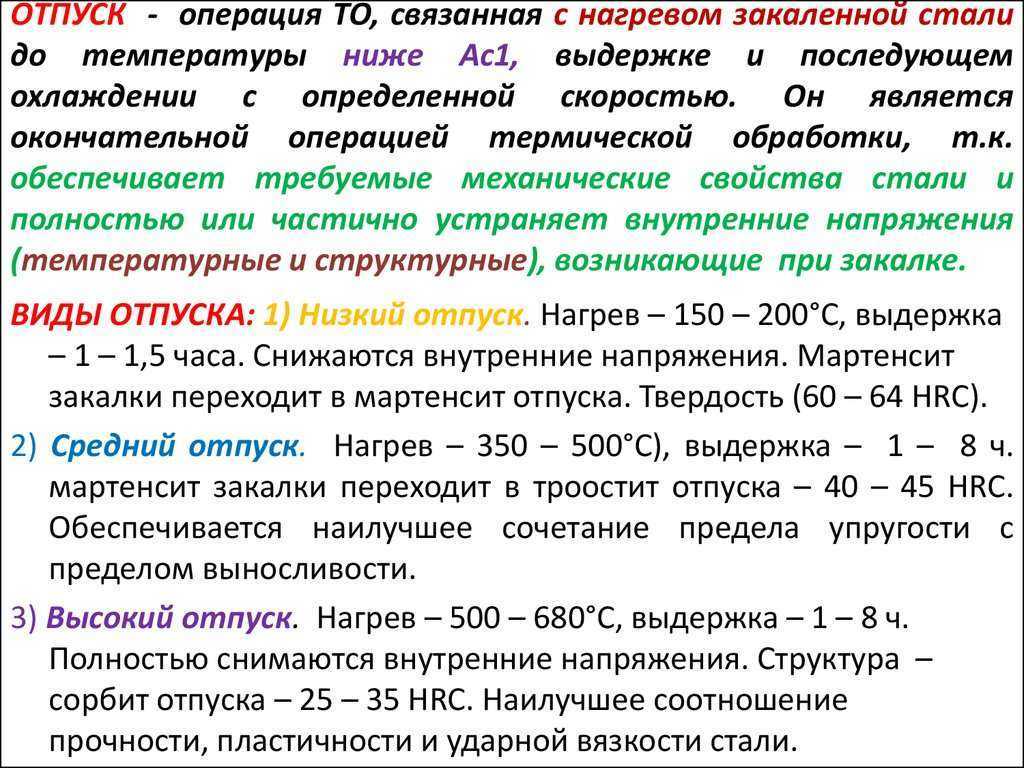

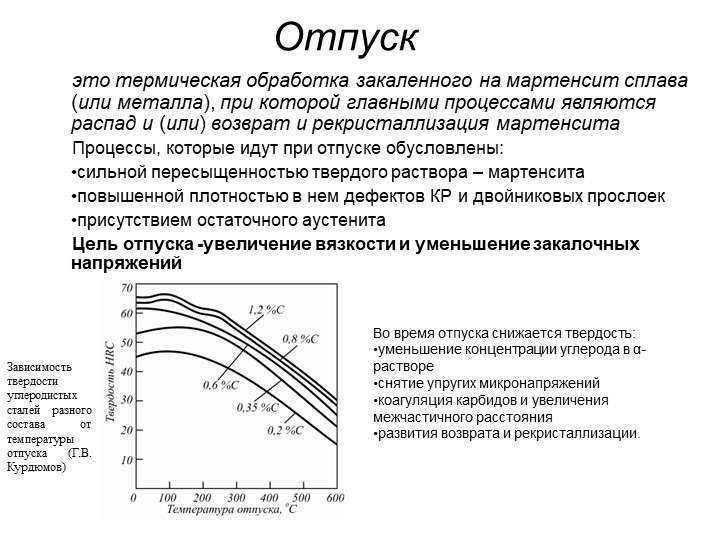

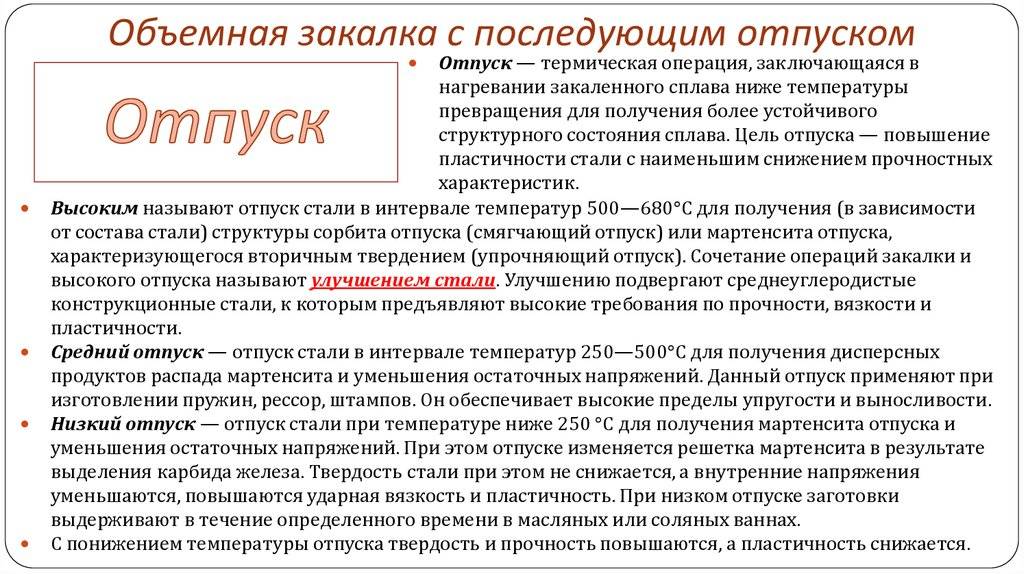

Отпуск в термообработке: особенности и виды

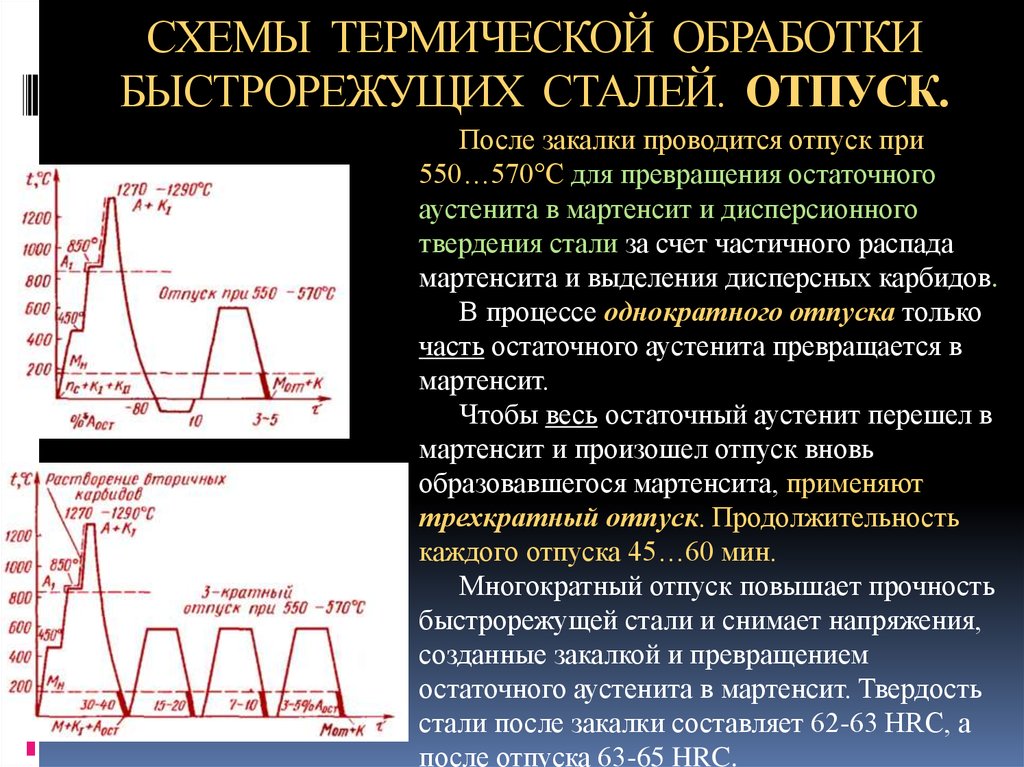

Отпуск — нагрев закаленного (с полиморфным превращением) сплава до температуры не выше точки полиморфного превращения для получения более термически стабильного состояния.

После закалки сталь приобретает структуру, состоящую из мартенсита и остаточного аустенита (в ряде случаев — также бейнита), которые являются неравновесными фазами и при последующем нагреве претерпевают превращения. Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

В термообработке выделяют три вида отпуска.

Низкий отпуск

Так называется процесс нагрева закаленной стали до 150 — 350 °С, при котором происходит выделение углерода из мартенсита (образование мартенсита отпуска), образование карбидной фазы (ε-карбида и/или цементита), превращение остаточного аустенита в нижний бейнит и частичное снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой твёрдости и прочности (в ООО «Технопарк Импульс» он применяется главным образом для пик и бойков).

Средний отпуск

Это процесс нагрева закаленной стали до 350 — 500 °С, в результате которого происходит распад мартенсита на феррито-цементитную смесь (троостит отпуска) и более глубокое снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой прочности и упругости при наличии умеренной пластичности (в ООО «Технопарк Импульс» он применяется главным образом для пальцев, стяжек и т.п. крепежа с классом прочности 10.9 и 12.9).

Высокий отпуск

Этот процесс подразумевает нагрев закаленной стали до 500 — 700 °С, который сопровождается распадом мартенсита на феррито-цементитную смесь (сорбит отпуска), дисперсионным твердением сталей, практичеки полным снятием внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется наличие высокой пластичности и ударной вязкости при сохранении сравнительно высокой прочности (в ООО «Технопарк Импульс» он применяется главным образом для втулок, гильз и крепежа с классом прочности 8.8 и 9.8).

Особенности закалки без полиморфного превращения

Закалка без полиморфного превращения — нагрев до температур, вызывающих структурные изменения (чаще всего для растворения избыточной фазы) с последующим быстрым охлаждением для получения структурно-неустойчивого состояния — пересыщенного твердого раствора.

Закалка без полиморфного превращения применяется преимущественно для сплавов цветных металлов (алюминиевых, медных, никелевых, титановых и др.) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

Старение в термообработке: что это и для чего?

Старение — нагрев или длительная выдержка при комнатной температуре — т.н. естественное старение, вызывающий превращения в закаленном без полиморфного превращения сплаве с целью либо упрочнения сплавов (за счёт дисперсионного твердения), либо разупрочнения (за счёт приближения сплава к более равновесному состоянию.

В ООО «Технопарк Импульс» такой способ применяется главным образом для изделий из медных и алюминиевых сплавов.

Что такое химико-термическая обработка?

Химико-термическая обработка (ХТО) заключается в сочетании термического и химического воздействия с целью изменения химического состава, структуры и свойств поверхностного слоя изделия.

Она включает диффузионное насыщение неметаллами (углеродом, азотом, бором, серой, кремнием и кислородом), диффузионное насыщение металлами (диффузионная металлизация — алюминием, хромом, бериллием, титаном, цинком, медью и др.), диффузионное удаление примесей (углерода, кислорода, водорода).

Диффузионное насыщение классифицируется по насыщающему элементу — углероду (цементация), азоту (азотирование), бору (борирование) и т.п. В ряде случаев применяется одновременное насыщение несколькими элементами (например, хромоалитирование — насыщение хромом и алюминием, цианирование и нитроцементация — насыщение углеродом и азотом). ХТО может применяться как окончательная или как предварительная операция перед последующей упрочняющей термической обработкой.

Как правило, скорость диффузии неметаллов существенно выше, чем металлов, поэтому в тех случаях, когда требуется получение достаточно толстых диффузионных слоёв, обычно используется насыщение неметаллами. По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Деформационно-термическая обработка: особенности и виды

Разные виды деформационно-термической обработки разделяются в за-висимости от характера фазовых превращений и способа деформации, причем существенное значение имеет, до или после деформации происходит превращение, а также выше или ниже температуры рекристаллизации производилась деформация.

Если фазовое превращение происходит до деформации, такой вид обработки именуется механотермической обработкой (МТО). Одним из наиболее распространённых видов МТО является холодное волочение проволоки после патентирования. В ООО «Технопарк Импульс» из методов МТО применяется преимущественно алмазное выглаживание.

Если же превращение происходит во время или после деформации, такой вид обработки именуется термомеханической обработкой (ТМО). В зависимости от температуры деформации, различают высокотемпературную ТМО (ВТМО), при которой деформация производится выше температуры полиморфного превращения, и низкотемпературную ТМО (НТМО).

При этом деформация производится ниже температуры полиморфного превращения, но выше температуры мартенситного превращения. В ООО «Технопарк Импульс» ТМО не применяется, поэтому нет смысла останавливаться на нем более подробно.

Вы можете задать специалистам компании Технопарк «Импульс» любой интересующий вас вопрос

Как улучшить процессы и методы производства стали

Мы только что перезапустили наш новый ресурсный центр для Улучшение процессов производства и производства стали , поэтому уместно обновить эту статью, которую мы опубликовали несколько лет назад.

Независимо от того, производите ли вы сталь из железной руды или металлолома, а конечным продуктом являются слябы толщиной в несколько дюймов или оцинкованный лист толщиной менее миллиметра, вы всегда ищете технологии и решения, улучшающие каждый этап производства стали. процесс, от входящего сырья до линии окончательного покрытия.

Мы собрали всю информацию о производстве стали и создали раздел на нашем веб-сайте, посвященный содействию улучшению процессов и производства стали.

Решения

Вы найдете информацию, относящуюся к

- Анализ сырья

- Обработка сырья

- Контроль спекания

- Доменная печь

- Переработка металлолома

- Анализ материалов пола

- Анализ лабораторных материалов

- Измерение плоских листов

- Соответствие нормативным требованиям

Углубитесь в темы:

Сырье для производства стали

Узнайте, как улучшить качество сырья для получения более стабильного продукта. Существуют ленточные весы с различными скоростями конвейера и уровнями точности. Ленточные весовые питатели обеспечивают постоянный поток для смешивания или дозирования, от легких материалов с низкой скоростью подачи до тяжелых грузов, требующих более быстрой подачи. Онлайн-анализаторы элементов помогают отслеживать и контролировать колебания процесса спекания, неоднородность смесей и другие параметры, влияющие на производительность, физическое и металлургическое качество, а также потребление сырья и затраты.

Существуют ленточные весы с различными скоростями конвейера и уровнями точности. Ленточные весовые питатели обеспечивают постоянный поток для смешивания или дозирования, от легких материалов с низкой скоростью подачи до тяжелых грузов, требующих более быстрой подачи. Онлайн-анализаторы элементов помогают отслеживать и контролировать колебания процесса спекания, неоднородность смесей и другие параметры, влияющие на производительность, физическое и металлургическое качество, а также потребление сырья и затраты.

Технологические масс-спектрометры в производстве чугуна и стали

Технологические масс-спектрометры широко используются во многих важных приложениях для анализа газов на металлургических предприятиях, включая доменные печи, кислородное производство стали, анализ коксовых газов, управление процессами производства вторичной стали, анализ топливного газа и процессы производства чугуна прямым восстановлением.

Обнаружение загрязненного металлолома

Для операций по производству стали, в которых используется металлолом, имеются портативные анализаторы, системы мониторинга грейферов и автоматические портальные системы мониторинга металлолома, которые помогают выявлять бесхозные источники и радиоактивно загрязненные материалы, обычно встречающиеся в металлоломе. .

.

Процессы горячей и холодной прокатки в сталелитейном производстве

Бесконтактные толщиномеры для станов горячей и холодной прокатки обеспечивают точные измерения в режиме реального времени во время высокоскоростного производства стальных плит и листов, чтобы помочь вам удовлетворить самые жесткие требования. допуски, убедитесь, что ваша продукция соответствует самым точным спецификациям, и максимизируйте использование сырья.

Элементный анализ, используемый в производстве стали

Металлоанализаторы OES могут использоваться на различных этапах производства, в то время как XRF используется для анализа сырья, шлаков и сплавов — как для выполнения быстрого и точного анализа микроэлементов, так и легирующих элементов на всех этапах производства. производство.

Мониторинг окружающей среды и качества воздуха при производстве стали

Системы непрерывного мониторинга выбросов. помогают поддерживать соблюдение требований к мониторингу качества окружающего воздуха и отчетности. Эти приборы могут отслеживать полный спектр технологических газов на различных этапах производства, включая, помимо прочего, SO2, NOx, CO, CO2, h3S, TRS, THC, Hg, O2, HCl и общую серу.

Эти приборы могут отслеживать полный спектр технологических газов на различных этапах производства, включая, помимо прочего, SO2, NOx, CO, CO2, h3S, TRS, THC, Hg, O2, HCl и общую серу.

Технологии

Вы также найдете образовательную информацию о технологиях, используемых в производстве стали, например:

- ПГНАА/ПФТНА

- Массовое взвешивание

- Технологическая масс-спектрометрия

- Обнаружение радиации

- Рентгенофлуоресцентный

- Измерение толщины и покрытия

- Оптико-эмиссионная спектроскопия (ОЭС)

- Лабораторная автоматизация

- Анализ выбросов

Этот раздел содержит множество ресурсов для производства стали, включая инфографику, статьи в блогах, указания по применению, брошюры, информацию о продуктах, учебники по технологиям, информационные документы, сравнительные руководства и видеоролики. Почаще посещайте сайт, чтобы узнавать последние тенденции и информацию о том, как улучшить процесс производства стали.

Дополнительные ресурсы:

- Загрузите нашу бесплатную электронную книгу: Практическое руководство по улучшению процессов и методов производства стали

- Посетите наш центр совершенствования процессов и производства стали

Эти инновационные технологии делают сталелитейную промышленность более эффективной

Сталелитейное производство – это первичная отрасль, требующая огромного количества тепла и энергии. Таким образом, это не первый сектор, который приходит на ум, когда речь заходит об энергоэффективности и устойчивости.

Сталелитейная промышленность меняется, чтобы уменьшить свой углеродный след, используя ряд инновационных технологий для снижения воздействия производства на окружающую среду.

Турбоден Тем не менее, промышленность предпринимает шаги для улучшения своей экологической сертификации, применяя ряд инновационных технологий для снижения воздействия производства стали на окружающую среду.

Нагрев включен

Одним из примеров этого является использование турбин с органическим циклом Ренкина (ORC) на сталелитейном заводе Ori Martin в Брешии на севере Италии, который производит горячекатаный прокат для машиностроения и автомобилестроения. Во время летних операций система ORC вырабатывает достаточно энергии из отработанного тепла, чтобы удовлетворить потребности в электроэнергии 700 местных семей. Зимой отработанное тепло используется для обогрева 2000 домохозяйств через местную сеть централизованного теплоснабжения.

Это снижает углеродный след завода на 10 000 тонн CO 2 в год, а также устраняет необходимость в водяном охлаждении.

Система рекуперации тепла, установленная третьей стороной, и турбина ORC, установленная компанией Turboden группы Mitsubishi Heavy Industries Group, улавливают выхлопные газы и превращают их в электрическую и тепловую энергию. Они основаны на обычных системах паровых турбин, используемых на электростанциях. Однако вместо того, чтобы производить пар из воды, система ORC испаряет органическую жидкость. Это не только устраняет потребность в воде, но и позволяет турбинам работать с более низкими скоростями и давлением, потребляя меньше энергии, при минимизации эрозии металла. Это недорогая система, требующая ограниченного обслуживания и не требующая квалифицированного оператора, поскольку она работает автоматически.

Однако вместо того, чтобы производить пар из воды, система ORC испаряет органическую жидкость. Это не только устраняет потребность в воде, но и позволяет турбинам работать с более низкими скоростями и давлением, потребляя меньше энергии, при минимизации эрозии металла. Это недорогая система, требующая ограниченного обслуживания и не требующая квалифицированного оператора, поскольку она работает автоматически.

Экономика замкнутого цикла

Переработка — еще один способ, с помощью которого сталелитейная промышленность может внести свой вклад в более чистое и устойчивое будущее.

Сталь сама по себе на 100 % подлежит вторичной переработке. Его можно использовать многократно без потери целостности. Промышленность уже давно пользуется этим преимуществом, используя стальной лом в качестве дополнительного элемента в процессе производства стали, образуя круговой цикл, в котором ничего не теряется.

Но при производстве стали образуются большие объемы отходов, таких как пыль, мелочь и прокатная окалина, с которыми необходимо эффективно обращаться и утилизировать. А решения по переработке побочных продуктов — это один из способов превратить остаточные производственные материалы в полезный и прибыльный ресурс.

А решения по переработке побочных продуктов — это один из способов превратить остаточные производственные материалы в полезный и прибыльный ресурс.

Например, в Ori Martin в Брешиа скопившаяся пыль и побочные продукты производства перерабатываются. Завод также оснащен контуром рециркуляции высокотемпературной воды, чтобы избежать потерь воды, используемой для охлаждения стальных стержней, когда они выходят из литейного цеха.

Такой ресурсоэффективный подход к производству не только экономичен, но и снижает воздействие отрасли на окружающую среду.

Газоочистка — это высокоэффективное решение для обеспыливания, которое удаляет пыль из отработанного воздуха и удерживает производство в строгих заданных пределах выбросов.

ТурбоденОчистка воздуха

Кроме того, сталелитейные компании также находят способы буквально «очистить» свой производственный процесс, чтобы соответствовать все более строгим нормам защиты окружающей среды.

На каждую метрическую тонну произведенной стали скапливается от 10 до 25 кг пыли, которая затем попадает в атмосферу с производственным отработанным воздухом.

Газоочистка — это высокоэффективное решение для обеспыливания, которое удаляет пыль из отработанного воздуха и удерживает производство в строгих заданных пределах выбросов. Надежная система обеспыливания снижает эксплуатационные расходы и помогает сделать процесс производства стали более экологичным.

Системы управления производством на цифровом заводе используют сенсорные технологии, цифровые инструменты планирования производства и сложную диагностику на основе ИИ для мониторинга каждого интеллектуального компонента.

ТурбоденСталелитейщики завтрашнего дня станут умнее

Технологические достижения повышают эффективность отрасли и в других отношениях. Четвертая промышленная революция позволяет технологиям работать в еще более тесной гармонии с различными аспектами производства металлов, изменяя способ производства стали.