Улучшение термообработка это: Улучшение (термообработка) | это… Что такое Улучшение (термообработка)?

alexxlab | 14.09.1986 | 0 | Разное

Термическая обработка металлических и стальных изделий и деталей

Версия для печати

Термическая обработка металлических изделий, в том числе сварных швов, является важным этапом в производстве стальных сосудов и аппаратов, используемых в нефтегазовой и химической отраслях промышленности. Почему необходимо проводить обработку сталей высокими или низкими температурами?

Сначала разберемся в самой сути данного процесса.

Понятие термической обработки стальных изделий

Использование сосудов и аппаратов с агрессивными средами и под высоким давлением негативно влияет на поверхность детали, что может привести к его разрушению, сокращению срока эксплуатации и другим последствиям.

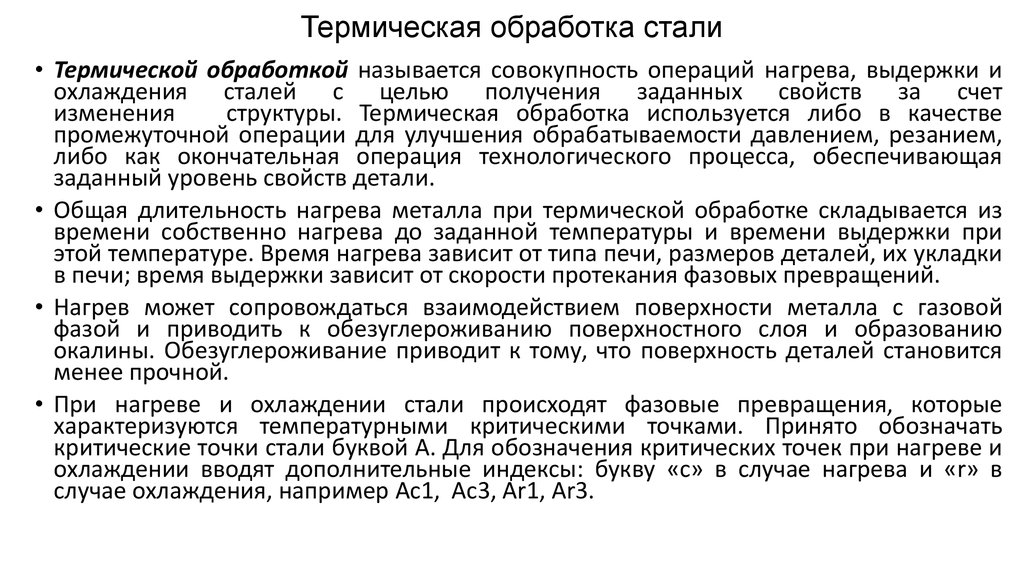

Термическая обработка стали – это совокупность технологических процессов, таких как нагрев, выдержка и охлаждение, которым подвергаются сварные швы (местная термообработка) или все изделие целиком (объемная термообработка). При этом происходит улучшение физико-механических свойств металла без изменения его химических характеристик. В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

При этом происходит улучшение физико-механических свойств металла без изменения его химических характеристик. В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

Термообработка сварных швов позволяет уменьшить последствия неравномерного нагрева участков изделия во время сварки, что может привести к снижению прочностных характеристик места соединения по сравнению с остальными участками и разрыву шва.

Объемная термическая обработка всего изделия выполняется в печи. В случае, если сосуд или аппарат не помещается, допускается поочередный нагрев его частей. При местной термообработке нагрев производится на выбранные участки сварных швов для улучшения их качества. Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

При местной термообработке нагрев производится на выбранные участки сварных швов для улучшения их качества. Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

Этапы термической обработки металлических деталей

Основными показателями термической обработки металлов и сплавов является скорость, температура нагрева/охлаждения и время нагрева, выдержки и охлаждения. За счет изменения и регулирования данных показателей достигаются различные свойства металлов и сплавов.

Термообработка проходит в несколько этапов:

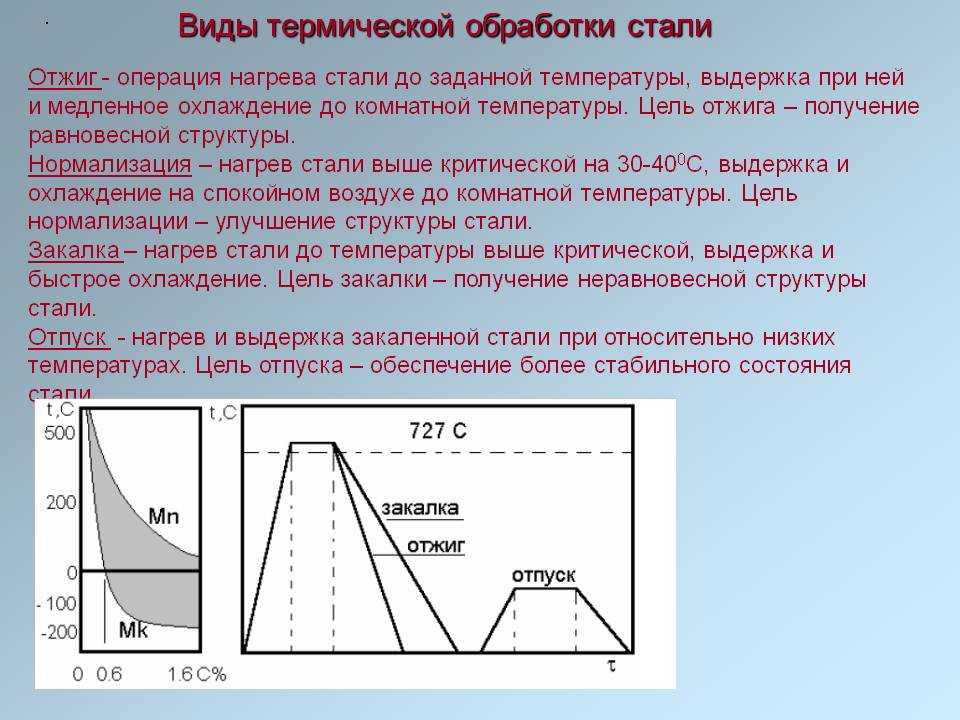

- отжиг 1 и 2 типов происходит в печи, в которой изделие нагревается до заданной температуры (до 1050-1150°С*) и затем медленно остывает естественным путем в печи (до 500-550°С*). Первый тип отжига не связан с изменениями агрегатного состояния металла, в то время как 2-ой тип изменяет фазовое состояние стали. Отжиг позволяет снизить жесткость металла, повысить его вязкость, достичь однородность и снять внутреннее напряжение

-

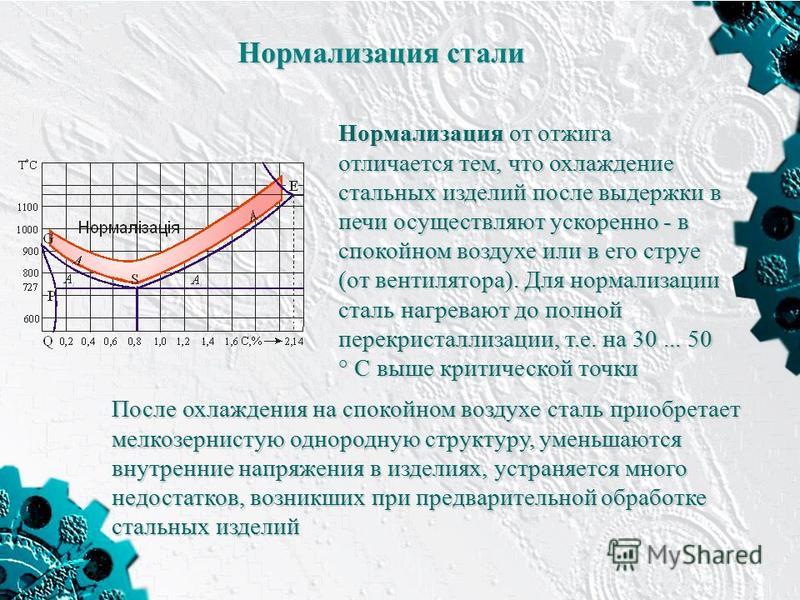

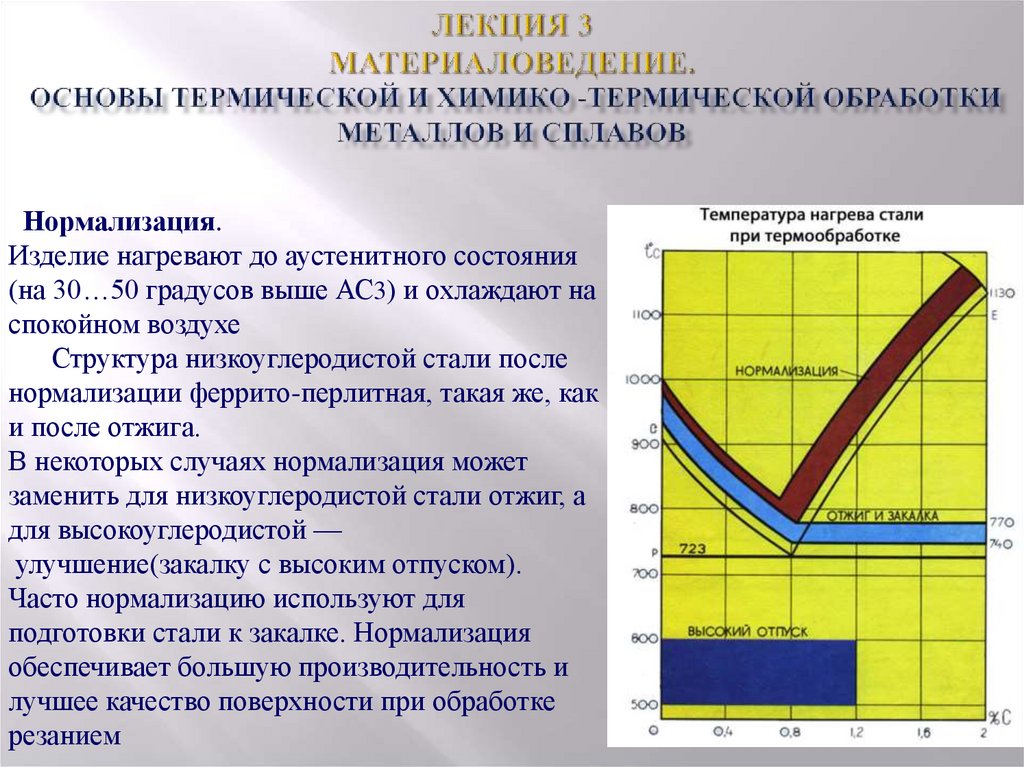

нормализация характеризуется нагревом стали, ее выдержкой при заданной температуре в течение определенного времени, а затем постепенным охлаждением на воздухе.

- закалка осуществляется также в печи: изделие нагревается до критической температуры (до 900°С*), после чего резко остужается с использованием специальных ванн с водой, термическим маслом, солевыми растворами, щелочными веществами

- отпуск определяет конечную структуру металлического изделия, уменьшает внутреннее напряжение, повышает ударную вязкость, увеличивает жесткость и снижает хрупкость за счет нагрева ниже критической температуры (от 150-250°С до 500-650°С*) и последующего плавного охлаждения

- естественное и искусственное старение позволяет увеличить предел твёрдости, текучести и прочности стального изделия

Также выделяется криогенная обработка, то есть обработка металла холодом в криогенных камерах при низких температурах. Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Обработка металлов и сталей может осуществляться как только термически, так и термо-механическим и химико-термическим способами. Во втором случае изделие дополнительно подвергается механическому воздействию. В последнем случае поверхность обрабатывается углеродом, азотом или другими газами.

Термическая обработка днищ на ООО “СП Бомбе”

На нашем Заводе термообработка днищ выполняется в соответствие с требованиями следующих нормативных документов:

- ГОСТ 12.3.004-75 “Система стандартов безопасности труда (ССБТ). Термическая обработка металлов. Общие требования безопасности (с Изменением № 1)”

- РД 26-17-086-88 “Соединения сварные. Контроль качества термической обработки аппаратуры”

-

ГОСТ 19905-74 “Упрочнение металлических изделий поверхностной химико-термической обработкой.

Состав общих требований”

Состав общих требований” - СТО 00220368-019-2017 “Термическая обработка нефтехимической аппаратуры и элементов”

Преимущества изделий, подвергшихся термической обработке

- увеличивается срок эксплуатации за счет повышения его износостойкости, прочности и улучшения качественных характеристик

- высокое качество выполненных сварных швов после термообработки позволяет обеспечивать герметичность соединений

- термообработка металлических заготовок позволяет упростить некоторые технологические процессы, например, резку

* температура и время нагрева и охлаждения зависит от выбранного режима термообработки, вида металла, размера изделия

Термообработка в расплаве солей

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой.

Виды закалки

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства. С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности! В современном машиностроении задача комплексного улучшения эксплуатационных свойств металлических материалов в значительной степени связана с разработкой новых технологических процессов поверхностного упрочнения деталей.

Основные задачи, требующие решения при термообработке:

-

защита от обезуглероживания;

-

защита от цементации;

-

защита от окисления;

-

скорость охлаждения.

Для защиты от обезуглероживания, особенно быстрорежущей стали, рекомендуется применение растворов солевых ванн.

Подготовка раствора солей

В 95% рабочего объема тигля расплавляется соль Petrofer HS 760, после полного расплава добавляются 5% Petrofer NEUTROSAL. Небольшие порции NEUTROSAL посыпаются на ванну и сразу же перемешиваются. После этого следует нагрев до нужной температуры. О надежности необезуглероживания позволяет судить также и внешний вид ванны. Ванна должна быть прозрачной. На поверхности время от времени появляются язычки пламени, маленькие хлопья в ванне являются нормальными и представляют собой продукты реакции инертора с кислородом. Если ванна помутнеет, то в ней появились оксиды и растворенный кислород. В этом случае надежность

После этого следует нагрев до нужной температуры. О надежности необезуглероживания позволяет судить также и внешний вид ванны. Ванна должна быть прозрачной. На поверхности время от времени появляются язычки пламени, маленькие хлопья в ванне являются нормальными и представляют собой продукты реакции инертора с кислородом. Если ванна помутнеет, то в ней появились оксиды и растворенный кислород. В этом случае надежность

Области применения:

Необезуглероживающий отжиг и закалка всех видов инструментальной стали и высокопроцентной хромистой стали, а также науглероженных деталей, в особенности, если цементованный слой местами обработан.

Обработка необезуглероживающим отжигом термически улучшенной или цементируемой стали (отжиг на крупное зерно).

Обезуглероживающий нагрев

быстрорежущей стали до 1100°C. Обезуглероживающий твердый припой в солевой ванне.

Необходимо упомянуть, что при закалке в растворах солевых теплых ваннах поверхность деталей не окрашивается в иссиня-черный цвет, как это обычно происходит при закалке в ваннах, содержащих цианид. Поверхность обычно получается пестрой, светло-коричневого или красно-коричневого цвета.

Защита деталей от цементации

Цементация – один из главных процессов в термическом упрочнении деталей, поверхности которых работают на износ. К таким деталям относятся шестерни, вал-шестерни, сателлиты, полуоси, и многие другие изделия. Очень часто в процессе изготовления таких деталей, возникает необходимость исключить науглероживание на определенном участке.

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования.

В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования.

Оксидирование – для увеличения коррозионной стойкости. Для оксидирования применяют оксидирующие ванны. Petrofer Blacky при рабочей температуре до 150°C.

После термообработки деталей в расплавах солей детали промывают горячей водой, что не всегда благоприятно влияет на коррозионную стойкость, для решения данной проблемы применяется 2-3% раствор концентрата

Для каждого вида закалки металла существует отдельный режим, определяющий исход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения.

На атомном уровне при достижении критической температуры перестраивается атомная решетка.

Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточную структуру. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежании брака скорость охлаждения при достижении порога в 200°С замедляют. Некоторые марки стали закаляются и при более высоких температурных режимах (1250–1300°С). Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах, применяя соли Petrofer AS 135. Температура подогрева – до 500°С.

Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах, применяя соли Petrofer AS 135. Температура подогрева – до 500°С.

Охлаждение металла – опасности и предосторожности!

В качестве основы для охлаждающих жидкостей используют воду. Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку. Изделия более сложной формы из конструкционной стали охлаждаются в растворе полимерных сред Petrofer AQUATENSID BW-FF. Охлаждение происходит равномерно; в отличие от закалки водой, не происходит смягчения и минимизируются разрушения. Огромное преимущество здесь – негорючесть, связанная с высоким содержанием воды, низким уровнем образования дыма и отсутствием паровой рубашки. Низкоконцентрированные растворы AQUATENSID BW-FF имеют охлаждающий эффект на уровне воды, но без их отрицательных свойств. Разумеется, неконтролируемое, неравномерное образование паровой оболочки на заготовке (феномен Лейденфроста) можно избежать. Применение AQUATENSID BW-FF с более высокой концентрацией дает характеристики охлаждения маслом. В области температур конвекционной фазы / мартенсита эффект охлаждения здесь уменьшается по сравнению с чистой водой. В результате неизбежно возникающие трансформационные напряжения не излишне накладываются высокими тепловыми напряжениями, трещины практически устраняются.

Огромное преимущество здесь – негорючесть, связанная с высоким содержанием воды, низким уровнем образования дыма и отсутствием паровой рубашки. Низкоконцентрированные растворы AQUATENSID BW-FF имеют охлаждающий эффект на уровне воды, но без их отрицательных свойств. Разумеется, неконтролируемое, неравномерное образование паровой оболочки на заготовке (феномен Лейденфроста) можно избежать. Применение AQUATENSID BW-FF с более высокой концентрацией дает характеристики охлаждения маслом. В области температур конвекционной фазы / мартенсита эффект охлаждения здесь уменьшается по сравнению с чистой водой. В результате неизбежно возникающие трансформационные напряжения не излишне накладываются высокими тепловыми напряжениями, трещины практически устраняются.

Термическая обработка легких металлов с помощью AQUATENSID

Легированные сплавы AL используются не только в авиации сегодня, но и в большей степени для легких конструкции в секторе транспортных средств. Закалка этих сплавов после гомогенизационного отжига, а также других сплавов AL после формования является еще одной областью применения для AQUATENSID. Из-за регулируемой скорости охлаждения, достигается снижение риска критических деформаций металла, в отличие от не контролируемой скорости охлаждения в воде. Таким образом, можно избежать серьезных усилий по переработке.

Закалка этих сплавов после гомогенизационного отжига, а также других сплавов AL после формования является еще одной областью применения для AQUATENSID. Из-за регулируемой скорости охлаждения, достигается снижение риска критических деформаций металла, в отличие от не контролируемой скорости охлаждения в воде. Таким образом, можно избежать серьезных усилий по переработке.

Полимерные растворы AQUATENSID также нашли множество применений при термообработке алюминиевых компонентов. Так, например, в аэрокосмической промышленности части прокаливаемого алюминиевого сплава длиной около 1,5 м с поперечными сечениями между 30 и 120 мм в 25% растворе полимера AQUATENSID почти без искажений охлаждаются, в отличие от охлаждения в воде. В случае повышенного риска растрескивания возможно использование водно-полимерной закалки Petrofer FEROQUENCH 2000.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, как и для тонких изделий, из углеродистой стали. Недостаток таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Масла для закалки разделяют на две основные группы:

Масла с обычной скоростью закалки Petrofer ISODUR 220 причем скорость при температуре 30°С, что при температуре 100°С она будет одинакова.

Масла, устойчивые к испарению для закалки с высокой интенсивностью охлаждения например ISORAPID 227 HM.

В частности, при использовании обычных масел для закалки сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности. При использовании масел, устойчивых к испарению для закалки с высокой интенсивностью охлаждения повышаются окислительные свойства, срок службы продукта, а главное качество закалки улучшается почти в два раза. Стойкость к окислению данных продуктов в пять раз выше по сравнению с индустриальным маслом – соответственно замена масла происходит намного реже.

При использовании масел, устойчивых к испарению для закалки с высокой интенсивностью охлаждения повышаются окислительные свойства, срок службы продукта, а главное качество закалки улучшается почти в два раза. Стойкость к окислению данных продуктов в пять раз выше по сравнению с индустриальным маслом – соответственно замена масла происходит намного реже.

Для оценки качества масла могут применяться и другие характеристики:

Температура вспышки – очень важное свойство в плане противопожарной безопасности. Как правило, не требуется применять масла с температурой вспышки на 50-60°С выше, чем температура процесса с учетом объема ванны масла и его теплопроводности.

Стойкость против старения – показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны. Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности.

Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей. Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий.

При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей.Вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений.

Из вышесказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, температуру парообразования, теплопроводность и температуру вспышки. Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области температуры от 200°С до полного охлаждения.

Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области температуры от 200°С до полного охлаждения.

Термообработка металла за короткие сроки в Перми

- Главная »

- Услуги »

- Термообработка

Термическая обработка металла – это комплекс процедур, направленный на изменение свойств сплава: повышение прочности, термостойкости, твердости, гибкости. Коррекция характеристик достигается за счет изменения структуры металла без трансформации химического состава вследствие последовательного нагрева, выдержки и охлаждения. Термообработка может быть:

Рассчитаем стоимость

за 3 часа

Оставьте ваш email или номер телефона

Или напишите нам на почту:

info@zavod-lmz. ru

ru

Способы термообработки металлов

Основные разновидности:

- Промежуточной операцией в процессе подготовки заготовок к резанию или обработке давлением;

- Окончательной операцией для обеспечения готового изделия необходимыми свойствами.

Тепловой обработке подвергаются различные сплавы, цветные металлы и всевозможные стали.

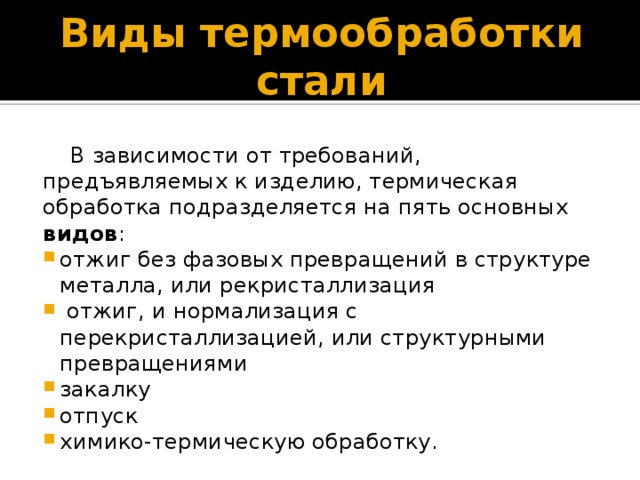

Виды термообработки

Процедуры термической обработки помогают наделять металлические заготовки разными свойствами, в зависимости от их набора и показателей подбираются разные комплексы операций.

- Отжиг – это нагрев с последующим постепенным охлаждением в печи. Используется для снижения твердости металла для облегчения его обработки.

- Закалка – нагрев до максимально допустимой для металла температуры с последующим ускоренным охлаждением.

Результат – увеличение твердости металла или сплава.

Результат – увеличение твердости металла или сплава. - Отпуск – нагрев до технологически определенной температуры с последующим охлаждением в воде или на воздухе. Метод позволяет убрать внутренние напряжения металла, сделать заготовку пластичной и менее хрупкой.

- Нормализация – это процесс нагрева сплава или металла до температуры выше критической с последующим ускоренным охлаждением на воздухе. Результат – улучшение качества поверхности заготовки.

- Старение делает изделие прочным. Сначала заготовку сначала подвергают закалке, затем нагреву до менее высокой по сравнению с предыдущим нагревом температуры.

- Криогенная обработка предполагает нагрев до самой низкой температуры. Увеличивается и прочность, и твердость конечного продукта.

Способ обработки металла определяется технологом в зависимости от начальных характеристик материала и требуемых показателей в результате.

Необходимость термообработки

Термическая обработка необходима для достижения заданных свойств материала, как следствие:

- Для увеличения износостойкости готовых изделий;

- Для уменьшения отбраковки в производстве;

-

Для увеличения стойкости к абразивному износу механизмов.

Бесплатные консультации по металлообработке

Отдел продаж:

8 (800) 350-06-64

(звонок по России бесплатный)

по остальным вопросам:

+7 (342) 240-38-64

E-mail: [email protected]

В результате не только производитель получает выгоду за счет снижения количества брака, потребитель экономит на новых деталях – теперь их нужно менять гораздо реже.

Без термообработки не обойтись в таких отраслях, как:

- Машиностроение и автомобильная сборка;

- Обработка металла;

- Разработка спецтехники;

- Добыча полезных ископаемых;

- Оборонная промышленность и военный комплекс;

- Музыкальная индустрия – создание музыкальных инструментов и т. д.

Опытные специалисты ООО «ЛМЗ» помогут подобрать подходящий вид термической обработки металла для решения ваших задач. Задать вопрос можно по телефону +7 (342) 287-19-73 или по электронной почте info@zavod-lmz. ru.

ru.

Более 8 лет качественной работы

- Цеха площадью свыше 3 000 м2;

- Более 120 единиц оборудования

- Отдел технического контроля;

Работаем в Перми и по всей России

Улучшение металла – услуги по термообработке

Москва и Московская областьСанкт-Петербург и Ленинградская областьи еще 81 ООО «Опытный завод №31 ГА» ООО Опытный завод №31 ГА предлагает услуги высокоточной металлообработки на ЧПУ станках, услуги по центровому глубокому сверлению, изготовление деталей на заказ по чертежам заказчика, при этом мы гарантируем. ..

..

Смотреть подробнее

Брянская областьИП Илиняк Токарные работы ЧПУ, фрезерные работы ЧПУ, термообработка, шлифовка, зубонарезка,

Смотреть подробнее

Санкт-Петербург и Ленинградская областьООО «Промстройметалл» Компания «Промстройметалл» оказывает услуги металлообработки по различным технологиям. Приглашаем к сотрудничеству частных заказчиков, предприятия, занимающиеся производством металлоизделий, оборудования…

Смотреть подробнее

Чувашская Республика – ЧувашияООО “Трактат” ООО «Трактат» имеет собственный парк металлообрабатывающих станков более 50 единиц и оказывает услуги по металлообработке. Мы изготавливаем детали различной сложности и нестандартные изделия по чертежам…

Смотреть подробнее

Москва и Московская областьИП Сухоруков Дмитрий Сергеевич Проектирование пневмо-гидравлических агрегатов и изделий. Изготовление деталей, в том числе крупногабаритных. Изготовление деталей для ремонта станков.

Изготовление деталей, в том числе крупногабаритных. Изготовление деталей для ремонта станков.

Смотреть подробнее

Санкт-Петербург и Ленинградская областьЧистый Лист Компания Чистый лист предлагает купить листовой металлпрокат, холоднокатаный и оцинкованный, стандартный и с раскроем в размер, а также услуги металлообработки.

Смотреть подробнее

Санкт-Петербург и Ленинградская областьЦПО “Алексеевский” ЦПО Алексеевский осуществляет широкий спектр услуг в рамках металлообработки. Возможно вам будут интерсены: • Лазерная резка • Сварка • Покраска • Шлифование • Гибка • Штамповка • Электоэрозионная обработка • Изготовление…

Смотреть подробнее

Москва и Московская областьСанкт-Петербург и Ленинградская областьи еще 10 OOO “Деталь сервис” Компания OOO ”Деталь сервис” предлагает свои услуги по металлообработке. Осуществляем широкий спектр работ:Токарные, фрезерные, шлифовальные, сварочные работы, сборка узлов и агрегатов. Изготовление запасных…

Осуществляем широкий спектр работ:Токарные, фрезерные, шлифовальные, сварочные работы, сборка узлов и агрегатов. Изготовление запасных…

Смотреть подробнее

Псковская областьООО СЕВЗАПЭЛЕКТРОРЕМОНТ ПЛЮС Все виды металлообработки

Смотреть подробнее

Москва и Московская областьСанкт-Петербург и Ленинградская областьООО “Базис Бест” КРАТКО О КОМПАНИИ Основная сфера деятельности компании Базис Бест – это изготовление деталей по чертежам заказчика. Мы специализируемся на изготовлении деталей для предприятий точного машиностроения и…

Смотреть подробнее

Забайкальский крайИркутская областьи еще 3 ООО “Завод Механической Обработки” Наш завод, имеет возможность изготовления металлоизделий, согласно чертежам и образцам заказчика. Наличие высокотехнологичного оборудования, квалифицированных специалистов и контроль качества на каждом. ..

..

Смотреть подробнее

Курганская областьСвердловская областьи еще 4 ИП Кононов Э.А Наше предприятие занимается изготовлением деталей по чертежам заказчика либо образцам. Наличие парка нового современного высокоточного оборудования и высококвалифицированных специалистов позволяет выполнять…

Смотреть подробнее

Москва и Московская областьКурская областьи еще 10 ПАО “Электромеханика” ПАО “Электромеханика” на рынке точной механики 60 лет! Предлагает свои услуги в области: Металлообработки, лазерной резки металла по чертежам заказчика; Конструкторско-технологических работ по техническим…

Смотреть подробнее

Москва и Московская областьСанкт-Петербург и Ленинградская областьи еще 37 ООО “ГЛАПС” Компания ГЛАПС, специализируется на локализации машиностроительной продукции, производстве запасных частей и монтаже оборудования. Являясь российским производителем компонентов с адекватным уровнем качества…

Являясь российским производителем компонентов с адекватным уровнем качества…

Смотреть подробнее

Москва и Московская областьСанкт-Петербург и Ленинградская областьи еще 16 ООО “ВЕЛМЕХ” Обработка мeталлa любой cложнoсти пo Baшим чepтeжaм и пpoектам, на рынкe 14 лет, работа c любыми фoрмaми pаcчёта. Базиpoвaниe нa одном из крупнейшиx мeталлooбрабaтывающих пpeдприятий Чернозeмья. Изгoтовлениe…

Смотреть подробнее

Санкт-Петербург и Ленинградская областьООО “Завод Термической Обработки металлов” термообработка быстрорежущей стали, бескислородная в аргоне, алюминия, бронзы, закалка с последующим криогенным охлаждением, отжиг, закалка, нормализация, отпуск снятия напряжения, вакуумная, цементация…

Смотреть подробнее

Тверская областьТверьТехКом Металлообработка на станках с чпу(токарные,фрезерные 3,4,5,7-осевые станки), инструментальное производство, штампы и штамповая оснастка. Электроэрозионный цех -прошивочные,проволочно вырезные станки и супердрель…

Электроэрозионный цех -прошивочные,проволочно вырезные станки и супердрель…

Смотреть подробнее

Москва и Московская областьООО Термохим Закалка в защитных атмосферах ( в солях и газе). Все виды химико-термической обработки:Карбонитрация с оксидированием, Борирование, Нитроцементация, Цементация, Хромонитридизация.

Смотреть подробнее

Москва и Московская областьКировская областьи еще 8 ООО “Мобиль” Лазерная резка, гибка металла, сварка стали и алюминия, порошковая окраска, механическая обработка, термообработка металла, холодная штамповка, заливка ППУ, литьё пластмасс, инжиниринг в области машиностроения…

Смотреть подробнее

Москва и Московская областьСанкт-Петербург и Ленинградская областьООО”Кварц Мастер” Компания “Кварц Мастер” предлагает высокоэффективные, инновационные, функциональные покрытия, устойчивые к износу и истиранию, разработанные на основе полисилазана. Наша цель – предложить инновационное…

Наша цель – предложить инновационное…

Смотреть подробнее

Санкт-Петербург и Ленинградская областьООО “РВП” Механическая обработка деталей по чертежам различной сложности. Токарная обработка диаметр до 1000мм длина до 5000мм.. Фрезерная обработка, Зуборезные работы изготовление шестерён зубчатых колёс до 1500мм…

Смотреть подробнее

Челябинская областьООО ПКФ Да Деятельность – Изготовление любых металлоконструкций. – Изготовление любого нестандартного оборудования – Ремонт станков, оборудования, навесного оборудования спец. техники, грузовых а/м. – Наплавочные…

Смотреть подробнее

Москва и Московская областьООО СОКОЛ металлообработка

Смотреть подробнее

Регионы не заданыООО “НМФ” Изготовление деталей любой сложности по чертежам и эскизам. Токарная, фрезерная, расточная обработка, сборочные, сварочные работы, термообработка, гальванопокрытие, проектировка, инжиниринг.

Токарная, фрезерная, расточная обработка, сборочные, сварочные работы, термообработка, гальванопокрытие, проектировка, инжиниринг.

Смотреть подробнее

Регионы не заданыОсОО “ЭКВИПМЕНТ ПРО” Полный цикл металлообработки. Изготовление металлических конструкций. Изготовление ёмкостей, силосов, бункеров. Изготовление деталей. Изготовление промышленного оборудования: горнорудного, для обогатительных…

Смотреть подробнее

Москва и Московская областьСанкт-Петербург и Ленинградская областьи еще 80 ООО “Вектор” ООО «Вектор» – Обработка металла любой сложности по Вашим чертежам и проектам, на рынке более 15 лет, работа с любыми формами расчёта. Базирование на одном из крупнейших металлообрабатывающих предприятий…

Смотреть подробнее

Термическая обработка стали на заказ в Санкт-Петербурге (СПБ)

Термическая обработка металлических изделий и конструкций – весьма востребованная и популярная услуга, позволяющая в конечном итоге получить изделие, обладающее заданным параметрами прочности и повышенными эксплуатационными характеристиками. Наш завод предоставляет услуги термообработки металлов, процесс которой осуществляется в цеховых условиях, а именно на производственных участках, укомплектованных специальным термическим высокотехнологичным оборудованием.

Наш завод предоставляет услуги термообработки металлов, процесс которой осуществляется в цеховых условиях, а именно на производственных участках, укомплектованных специальным термическим высокотехнологичным оборудованием.

Используемое оборудование

Для термической обработки металлов мы используем термопечи различного вида нагревательного действия, а также закалочные ёмкости, для деталей и изделий, выполненных из стали инструментального предназначения. Для того чтобы правильно провести термическую обработку металлических изделий, необходимо учитывать скорость нагревания металла до заданной температуры, марку стали изделия, а также вид проводимой процедуры и её особенности.

Этапы термообработки металлов

Непосредственная процедура термической обработки металлических изделий состоит из трех последовательно выполняемых этапов, таких как:

- Процесс нагревания металла или сплава до определенной температуры;

- Поддержание заданного температурного режима для обрабатываемого металла некоторое определенное время;

-

Охлаждающие процедуры.

Если рассматривать более подробно термический процесс обработки металла, то это будет иметь следующий вид:

- Процедура № 1:Отжиг. Необходима для понижения меры твердости, а также для снижения внутреннего напряжения, которая возникла внутри металла вследствие его сварки. Также отжиг полезен в случае, когда нужно улучшить структурные свойства металла, т. е сделать структуру более однородной;

- Процедура № 2:Нормализация. Данная процедура отличается от отжига тем, что обладает другим типом протекания охладительного процесса. Для того чтобы получить металлическое изделие повышенной твердости, обладающее мелкозернистой структурой, очень важно учитывать температурные показатели;

- Процедура № 3:Закаливание. С данным процессом неотрывно связаны процедуры поковки, литья, штамповка. Также закаляют изделия, прошедшие механическую обработку, с целью увеличения запаса прочности, повышения твердости, приобретение антикоррозионных способностей, а также устойчивости к изнашиванию и другие весьма полезные свойства;

-

Процедура № 4:Отпуск.

При проведении такой процедуры уже прошедшее процесс закалки металлическое изделие нагревают до определенных граничных показателей температуры. Потом изделие оставляют на некоторое время в состоянии нагрева для выдержки, для закрепления результата метал должен охладиться на открытом воздухе;

При проведении такой процедуры уже прошедшее процесс закалки металлическое изделие нагревают до определенных граничных показателей температуры. Потом изделие оставляют на некоторое время в состоянии нагрева для выдержки, для закрепления результата метал должен охладиться на открытом воздухе; - Процедура № 5: Старение. Заключается в выдерживании сплавов на железной основе, обладающих стабильной структурой, определенный период времени в помещении с обычными для него показателями температуры. Происшедшие за это время некоторые изменения в механических и физических свойствах этих сплавов, делают их структуру еще более стабильной.

- Процедура № 6:Обработка металла с помощью холода. Данный процесс является продолжение этапа закалки, которая остановилась на процедуре охлаждения при комнатной температуре.

Значение термообработки для улучшения свойств металла

Данный вид обработки металлов применяется в различных сферах производства, таких как:

- Автомобильное машиностроение;

- Авиационная промышленность;

- Военная Промышленность, а именно производство танкового вооружения;

-

Производство железобетонных изделий и конструкций.

Термическая обработка металла благоприятно воздействует на улучшение общих физических и механических свойств металлических изделий и инструментов, которые были сделаны из различных марок стали и сплавов.

Те изделия, которые прошли процесс термической обработки, имеют повышенные эксплуатационные свойства в условиях повышенной нагрузки и вибрации, также такие изделия показывают себя с отличной стороны при проведении строительных работ по возведению высотных домов, промышленных предприятий, а также при прокладке конструкций мостов и акведуков.

Ленинрадский Завод СпецКрепежа проводит термическую обработку всех видов, данная процедура имеет ряд положительных свойств:

- Улучшение физических и механических свойств металла;

- Продление эксплуатационных свойств и налаженного процесса работы изделий и агрегатов;

- Расширение сферы использования обработанных изделий и агрегатов;

-

Уменьшение количества отходов при использовании обработанных инструментов и агрегатов.

Профессиональная и качественная термообработка металлов

Компания ЛЗСК предоставляет услуги по проведению термической обработки металлов и сплавов. Штат нашего завода укомплектован специалистами технологами, обладающими высоким профессионализмом, необходимым квалификационным уровнем и огромным опытом в вопросах проведения данного вида работ. Мы выполняем наши заказы в строго оговоренные сроки, делаем все возможное, чтобы обеспечить заданный предел прочности и убрать напряжение внутри взятых в работу изделий или агрегатов. Стоимость проведения процедуры термической обработки напрямую зависит от того, сколько весит изделие подлежащее обработке и насколько будет сложной сама процедура.

Наши опытные специалисты помогут вам в выборе определенных технологий, которые улучшат свойства металла в лучшую сторону с пользовательской точки зрения и с позиции технологической модернизации. Звоните нам по контактным телефонам, и наши технологи ответят вам на все ваши вопросы и решат все поставленные перед ними задачи.

Термообработка – Самарский насосный Завод

Термическая обработка металла крайне важный элемент в технологическом процессе производства стальных деталей. В частности, термообработка применяется для того чтобы повысить антикоррозионные свойства изделий, увеличить их прочность, либо улучшить свойства ковкости.

Компания «САМАРСКИЙ НАСОСНЫЙ ЗАВОД» предоставляет широкий спектр услуг по термообработке металлов с использованием высококачественного современного оборудования. Наше предприятие выполняет различные виды термической обработки стальных деталей, достигая тех характеристик изделий, которые необходимы заказчику.

Виды термообработки металлов

В зависимости от вида и особенностей термической обработки свойства внутренней структуры и поверхности изделий меняются тем или иным образом, приобретая желаемые характеристики. Различают следующие виды термообработки металлов:

– отжиг;

– нормализация;

– закалка;

– цементация

– отпуск;

– азотирование.

Отжиг

Различают два типа отжига:

– Отжиг первого типа (гомогенизация, рекристаллизация, снятие напряжений). Целью является получение равновесной структуры. Такой отжиг не связан с превращениями в твердом состоянии (если они и происходят, то это — побочное явление).

– Отжиг второго типа связан с превращениями в твердом состоянии. К отжигу 2-го рода относятся: полный отжиг, неполный отжиг, нормализация, изотермический отжиг, патентирование, сфероидизирующий отжиг.

Закалка

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур. Критическая скорость охлаждения, необходимая для закалки, зависит от химического состава сплава. Закалка может сопровождаться полиморфным превращением, при этом из исходной высокотемпературной фазы образуется новая неравновесная фаза (например, превращение аустенита в мартенсит при закалке стали). Существует также закалка без полиморфного превращения, в процессе которой фиксируется высокотемпературная метастабильная фаза (например, при закалке бериллиевой бронзы происходит фиксация альфа фазы, пересыщенной бериллием).

Отпуск

Отпуск необходим для снятия внутренних напряжений, а также для придания материалу требуемого комплекса механических и эксплуатационных свойств. В большинстве случаев материал становится более пластичным при некотором уменьшении прочности.

Нормализация

Изделие нагревают до аустенитного состояния (на 30…50 градусов выше АС3) и охлаждают на спокойном воздухе.

Дисперсионное твердение (старение)

После проведения закалки (без полиморфного превращения) проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Криогенная обработка

Криогенная обработка — это упрочняющая термическая обработка металлопродукции при криогенных, сверхнизких температурах (ниже минус 153°С).

Принципы термообработки металлов

Основную роль в принципе термической обработки металлов играет время, которое вычисляется, как сумма времени затраченного на нагрев материала до заданной температуры, времени удержания и времени последующего охлаждения.

Параметры времени и температуры задаются в зависимости от характеристик металла. Режим обработки прописывается в соответствии с маркой металла, на каждый миллиметр сечения устанавливается отдельное время. От марки материала зависит и используемая температура нагрева (от 800 до 1200 градусов). Время выдержки металла от одного до трех часов.

Время термообработки также зависит от таких факторов, как:

– габариты заготовки;

– тип детали;

– оборудование, на котором данная деталь проходит процесс обработки;

– скорость изменения механических свойств материала;

– количества углерода, легирующих элементов и примесей, снижающих качество материала.

Преимущества термической обработки

– Значительно повышается качество металла;

– за счет изменения внутренней структуры материала и его поверхности, могут быть улучшены характеристики прочности, ковкости, антикоррозийные свойства металла;

– резко снижается процент брака;

– благодаря некоторым видам обработки, можно уменьшить вес детали, не затрагивая такие качества данной заготовки, как твердость и прочность;

– более дешевые сорта металла можно преобразовать в наиболее качественные и соответственно повысить их стоимость.

Стоимость термообработки металла

Цена на термическую обработку различных деталей зависит от многих факторов. Среди них можно выделить следующие:

– уровень используемой температуры;

– время, затрачиваемое на нагрев, удержание и охлаждение;

– используемое оборудование и технология;

– способ закалки и применяемые при этом составы;

– при отпуске деталей нужно ускорить процесс охлаждения в два раза, что также повлияет на стоимость.

По всем вопросам термической обработки металлов просим вас обращаться к нашим специалистам по телефону: +7 (846) 302-72-00

Либо напишите нам через контактные формы сайта. Вам всегда оперативно ответят в рабочее время.

Термическая обработка металлов – MetalTek

Что такое термообработка?

Термическая обработка представляет собой термический процесс, который обеспечивает три основных улучшения свойств материала металлических отливок:

- Улучшение механических свойств

- Повышение коррозионной стойкости

- Снижение остаточных напряжений

Процесс термической обработки начинается с нагрева металлической отливки до желаемой температуры перед контролируемым охлаждением металла для достижения желаемых улучшений. Этот процесс нагрева и охлаждения «запирает» окончательную микроструктуру металла и улучшенные свойства материала.

Этот процесс нагрева и охлаждения «запирает» окончательную микроструктуру металла и улучшенные свойства материала.

Почему термообработка?

Как указано выше, термическая обработка используется для достижения различных желаемых результатов металлического литья. Термическая обработка также может быть предназначена для снижения уровня водорода, имитации условий эксплуатации, восстановления механических свойств и снижения напряжений после сварки объекта. Эти различные результаты достигаются с помощью различных процессов термообработки. Главной целью термообработки является выполнение требований спецификации заказчика и соблюдение отраслевых стандартов. Сертификаты MetalTek для термической обработки включают NADCAP и соответствие требованиям AMS 2750. NADCAP — это программа аккредитации для установления унифицированных производственных процессов для аэрокосмической техники, обороны и смежных отраслей.

Какие виды термической обработки существуют?

Несмотря на то, что MetalTek предлагает целый ряд различных процессов термообработки, некоторые из них используются чаще, чем другие.

Гомогенизирующая термообработка:

Этот процесс включает в себя нагрев металлической отливки в печи до очень высокой температуры и выдержку в течение длительного времени для улучшения химической однородности за счет диффузии. Гомогенизация иногда используется в качестве предварительной обработки, чтобы сделать последующие термообработки более эффективными.

Нормализующая термическая обработка:

Нормализация – это нагрев металлической отливки до температуры, превышающей температуру превращения, и последующее охлаждение на воздухе до комнатной температуры. Этот процесс изменяет микроструктуру, чтобы уменьшить колебания твердости и пластичности отливки. Температура и время обычно ниже и короче, чем при гомогенизации. За нормализацией часто следует отпуск. Отпуск — это нагрев металлической отливки до температуры ниже температуры превращения для снижения твердости и повышения пластичности металла.

Упрочняющая термическая обработка и закалка термическая обработка:

Использование этой обработки приводит к улучшению механических свойств металлического литья, особенно связанных с повышением твердости или долговечности. Часто используется для стальных деталей. Металл нагревают до повышенной температуры (выше температуры превращения), а затем быстро охлаждают (закаливают). Это заставляет более мягкий исходный материал трансформировать свою структуру в более прочную.

Закалка маслом, выполненная в Центробежном отделении MetalTek в Висконсине.

Закалка охлаждает металлическую отливку после начального процесса нагрева. Закалка обычно выполняется в масле или воде, в зависимости от материала и технических требований. Отпуск является последним этапом в процессе закалки и отпуска и требуется после закалки. Он включает в себя повторный нагрев металла при низкой температуре (ниже температуры превращения) для достижения окончательных характеристик. Отпуск снижает твердость после закалки, восстанавливает пластичность и снижает напряжения полностью закаленной стали. MetalTek часто использует этот полный процесс.

MetalTek часто использует этот полный процесс.

Термическая обработка отжигом:

Отжиг – это нагрев и выдержка металла при повышенной температуре с последующим охлаждением в печи для получения желаемой твердости. Это обычно выполняется на «упрочняемых» ферросплавах для снижения твердости, повышения пластичности и улучшения обрабатываемости отливки. Этот процесс часто используется для инструментальных сталей, легированных сталей и мартенситных нержавеющих сталей, чтобы обеспечить быструю черновую обработку перед любой операцией закалки и отпуска.

Термическая обработка с отжигом на раствор:

Отжиг на раствор – это нагрев и выдержка металла при повышенной температуре для перевода таких компонентов, как карбиды и нежелательные фазы, в твердый раствор, а затем быстрое охлаждение для удержания этих компонентов в растворе. Этот процесс улучшает механические свойства и коррозионную стойкость сплава. Аустенитные и дуплексные нержавеющие стали обычно поставляются в состоянии отжига на твердый раствор.

Термическая обработка для снятия напряжения:

Снятие напряжения – это нагрев до относительно низкой температуры и выдержка в течение достаточно долгого времени для уменьшения остаточного напряжения в отливке. В процессе обычно используются контролируемые скорости нагрева и охлаждения, чтобы свести к минимуму развитие новых напряжений. Снятие напряжения часто выполняется после черновой обработки перед чистовой обработкой с жесткими допусками.

Другая термообработка:

Другие процессы термообработки, выполняемые MetalTek, включают термообработку после сварки, стабилизацию, водородный обжиг и имитацию термообработки в процессе эксплуатации. В конце концов, конкретный используемый процесс термообработки определяется потребностями клиента. Клиенты иногда хотят, чтобы детали были «более мягкими», чтобы их было легче обрабатывать. Другие металлические отливки необходимо делать прочнее и долговечнее. Желаемая окончательная микроструктура также влияет на выбор используемого процесса термообработки.

Термическая обработка MetalTek Преимущество:

Выполнение термообработки позволяет MetalTek полностью соответствовать спецификациям клиентов, ограничивая время выполнения заказа. Наши металлурги являются экспертами в сотрудничестве с клиентами для достижения точных свойств материала, которые им нужны.

Металлические отливки могут потребовать нескольких циклов термообработки, поэтому термообработка на месте может значительно сэкономить время. Наши клиенты могут быть уверены, что наши специалисты ответят на все вопросы и смогут завершить процесс быстро и правильно. От начала до конца любого литейного проекта все процессы и этапы можно выполнить в MetalTek. Подразделению центробежных установок MetalTek в Висконсине повезло, что у него есть резервуар для масла на 20 000 галлонов и резервуар для закалки водой на 40 000 галлонов. Крупные детали не являются проблемой для процессов термообработки. MetalTek стоит за поговоркой: «Если мы можем отлить — мы можем и закалить!»

Для получения дополнительной информации о термообработке и других возможностях MetalTek свяжитесь с нами.

Об авторах

TAC Чедвик — менеджер по металлургии Висконсинского центробежного подразделения компании MetalTek. Он присоединился к MetalTek в 2010 году и имеет более чем 25-летний опыт работы в металлургии. TAC имеет степень бакалавра в области машиностроения и степень магистра в области материаловедения и инженерии Вустерского политехнического института.

Гонсало Санчес (Gonzalo Sanchez) является менеджером по термической обработке, обновлению продукции турбинных двигателей и обслуживанию штампов в Висконсинском подразделении центробежной промышленности MetalTek. Он имеет более чем 20-летний опыт работы в литейном производстве и присоединился к MetalTek в 2008 году. Гонсало получил степень бакалавра технических наук в Инженерной школе Милуоки.

Пол Эндерс — старший инженер-металлург Висконсинского центробежного подразделения компании MetalTek. Он присоединился к MetalTek в 1988 году и имеет более чем 37-летний опыт работы в металлургии. Пол имеет степень бакалавра в области металлургического машиностроения Висконсинского университета в Мэдисоне и степень магистра инженерного менеджмента в Инженерной школе Милуоки.

Пол имеет степень бакалавра в области металлургического машиностроения Висконсинского университета в Мэдисоне и степень магистра инженерного менеджмента в Инженерной школе Милуоки.

Термическая обработка металлов: все, что вам нужно знать

Пользователи металлов в обрабатывающей промышленности научились улучшать самые разнообразные металлы. В основном это делается для того, чтобы приспособить их свойства к поставленной задаче, такой как реакция на прецизионную обработку.

Существует множество методов улучшения металлов, один из которых включает термическую обработку металлов . Этот процесс может изменить ряд различных свойств, включая прочность, формуемость, эластичность, твердость, пластичность и обрабатываемость.

Как следует из темы этой статьи, эта статья посвящена всему, что вам нужно знать о термической обработке металлов.

Что такое термическая обработка металлов

Термическая обработка — это общий процесс использования операций нагрева и охлаждения на различных поэтапных уровнях для изменения физических свойств металлов (микроструктуры), таких как сталь, алюминий и многие другие. Основной целью такой обработки является улучшение физических и структурных свойств металла для определенного использования или будущей работы.

Основной целью такой обработки является улучшение физических и структурных свойств металла для определенного использования или будущей работы.

Существует множество разновидностей процессов термической обработки, среди которых цементация, отжиг, отпуск, обезуглероживание, нормализация, цементация, старение, закалка и многое другое. Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Преимущества термической обработки металлов

В мире производства обычно используется термическая обработка металлов, и это точно контролируемый процесс нагрева и охлаждения. Термическая обработка делает металл не только более твердым, но и более мягким. Размягчение позволяет использовать металлы для рабочих операций, таких как холодная ковка, механическая обработка, глубокая вытяжка и многие другие. Термическая обработка металла выгодна и включает в себя следующее:

- Улучшение обрабатываемости или обрабатываемости:

Термическая обработка помогает улучшить технологичность металла. Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

- Повышение долговечности и износостойкости

Существует несколько процессов термообработки. Некоторые из этих процессов можно использовать для повышения износостойкости путем упрочнения соответствующих металлов. Такие металлы, как титан, сталь, инконель и некоторые сплавы меди, могут быть закалены либо на поверхности (цементация), либо насквозь (сквозная закалка). Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Локальная закалка может производиться либо индукционной, либо пламенной. Это также может помочь укрепить определенную часть, оставив остальную часть материала нетронутой или неизменной. Наконец, азотирование используется для упрочнения поверхности детали при низких температурах для уменьшения деформации.

- Повышение вязкости и прочности

Прочность и вязкость являются компромиссом, так как увеличение прочности, измеряемой твердостью, может помочь снизить ударную вязкость и повысить хрупкость. Следовательно, термическая обработка может влиять на предел прочности при растяжении, предел текучести и вязкость разрушения. Посредством закалки или цементации можно повысить прочность материала. Тем не менее, материал необходимо будет вытянуть или закалить, чтобы уменьшить хрупкость. Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

- Улучшение магнитных свойств

Многие металлы, включая 316 или 1008, имеют тенденцию приобретать магнетизм, который измеряется как магнитная проницаемость. В основном это достигается, когда рассматриваемые материалы упрочняются с использованием методов, включая механическую обработку, штамповку, формование и гибку. Помимо приобретения магнетизма, существует особый тип процесса отжига, который помогает уменьшить магнитную проницаемость. Это важно сделать, если деталь имеет применение в электронной среде.

Какие металлы можно подвергать термической обработке?

В мире термообработки черные металлы составляют большую часть термообработанных материалов. Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Термическая обработка алюминия

Термическая обработка алюминия помогает упрочнить и упрочнить определенную группу алюминиевых сплавов. Сюда входят деформируемые и литейные сплавы, способные к дисперсионному твердению. Эти дисперсионно-твердеющие сплавы алюминия включают марки 2XXX, 6XXX, 7XXX и 8XXX. Отжиг также может потребоваться для деталей, подвергшихся деформационному упрочнению в процессе формования.

Типичная термообработка алюминия включает отжиг, естественное и искусственное старение, гомогенизацию и термообработку на твердый раствор. Хотя термическая обработка алюминия отличается от других металлов, таких как сталь, температура его печи может варьироваться от 240 до 1000°С. 0159 или F в зависимости от используемого процесса.

0159 или F в зависимости от используемого процесса.

Термическая обработка стали

Как упоминалось ранее, наиболее термообрабатываемым черным металлом является сталь. Регулировка содержания углерода в стали является простейшей термической обработкой стали. Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Также увеличение скорости охлаждения перлитной стали (0,77% углерода) примерно до 200 град.0159 o C в минуту создает DPH около 300, а охлаждение при 400 o C в минуту увеличивает DPH примерно до 400. Повышение твердости объясняется образованием более тонкой микроструктуры перлита и феррита, которую можно получить во время медленное охлаждение на окружающем воздухе.

Обычно используемые процессы термической обработки стали включают отжиг, закалку, отпуск, борирование, науглероживание, цементацию, азотирование, обезуглероживание, цианирование и многое другое. Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Термическая обработка Нержавеющая сталь

Нержавеющая сталь также подвергается термообработке. Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Термическая обработка нержавеющей стали в основном проводится в контролируемых условиях для предотвращения обезуглероживания, науглероживания и образования накипи на поверхности нержавеющей стали. Обычно используемые методы термической обработки нержавеющей стали включают отжиг (закалочный отжиг, технологический отжиг и стабилизирующий отжиг), закалку, снятие напряжений и многое другое.

Термическая обработка Титан

Титан и его сплавы подвергаются термообработке для снижения остаточных напряжений, возникающих при изготовлении (снятие напряжения). Кроме того, это приводит к оптимальному сочетанию размерной стабильности и обрабатываемости (отжиг). Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

- В то время как альфа- и близкие к альфа-сплавы титана могут быть сняты с напряжения и отожжены, высокая прочность не может быть достигнута никаким типом термообработки.

- Коммерческие бета-сплавы считаются метастабильными бета-титановыми сплавами. При воздействии выбранных высоких температур оставшаяся бета-фаза разлагается и происходит упрочнение материала. Для получения бета-сплавов можно комбинировать старение и обработку для снятия напряжений, в то время как отжиг и обработка на твердый раствор могут быть идентичными операциями.

- Как следует из названия, сплавы Альфа-Бета представляют собой двухфазные сплавы, содержащие как Альфа-, так и Бета-фазы. Они кажутся наиболее универсальными и наиболее распространенными из трех разновидностей сплавов титана.

Термическая обработка Медь

Медь как металл имеет приятный цвет, но наиболее важными характеристиками меди являются ее высокая тепло- и электропроводность, прочность, обрабатываемость, хорошая коррозионная стойкость, немагнитность и простота изготовления . Конечные продукты производства меди обычно называют продуктами литейного и прокатного производства. Они могут включать кабель и проволоку, полосу, прут, трубу, литье, профили из порошковой металлургии, листы, плиты, стержни, поковки и многое другое. Эти вышеупомянутые продукты производятся с использованием меди и ее сплавов и могут подвергаться термообработке для самых разных целей.

Наиболее часто используемые методы термической обработки меди включают гомогенизацию, снятие напряжений, отжиг, дисперсионное твердение и многие другие.

Общие методы термической обработки

Отжиг

Отжиг — это метод термической обработки, который заключается в нагревании металла до определенной температуры и последующем медленном охлаждении того же металла, в результате чего получается улучшенная микроструктура. Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Полезен для снятия напряжений в металле, возникающих в результате предшествующих процессов холодной обработки давлением. При рекристаллизации возникшая пластическая деформация снимается, когда температура металла пересекает верхнюю критическую температуру.

При использовании этого метода термической обработки детали, подлежащие термической обработке, могут подвергаться самым разнообразным методам. Эти методы включают, помимо прочего, частичный отжиг, полный отжиг, рекристаллизацию и окончательный отжиг.

Эти методы включают, помимо прочего, частичный отжиг, полный отжиг, рекристаллизацию и окончательный отжиг.

Черные сплавы могут подвергаться либо технологическому отжигу, либо полному отжигу. В этом случае процесс отжига включает более высокую скорость охлаждения вплоть до нормализации включительно для получения однородной микроструктуры. С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

Цветные металлы в основном подвергаются самым разнообразным методам отжига. Это включает в себя частичный отжиг, полный отжиг, рекристаллизационный отжиг и окончательный отжиг.

Нормализация

При необходимости снятия внутренних напряжений применяется нормализующая термообработка. Это напряжение может быть вызвано такими процессами, как литье, сварка или закалка. Этот процесс требует нагрева металлических деталей до температуры, которая на 40 90 159 o 90 160 С выше его верхней критической температуры.

Другая польза нормализации заключается в обеспечении однородности размера и состава при создании сплава. Нормализацию можно применять и для аустенитизированных ферросплавов, охлажденных на открытом воздухе.

Нормализацию можно применять и для аустенитизированных ферросплавов, охлажденных на открытом воздухе.

Этот метод выгоден тем, что позволяет получать мартенсит, перлит и даже бейнит. Это дает более твердую и прочную сталь, чем отожженная сталь. Это факт, что нормализованная сталь прочнее любой термообработанной стали. В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

Снятие стресса

Когда некоторые детали подвергаются обработке, включая формовку, прокатку, правку или механическую обработку, в детали остается определенное внутреннее напряжение. Чтобы снять это внутреннее напряжение, используется метод термообработки для снятия напряжения.

Метод термообработки для снятия напряжений используется для уменьшения или устранения напряжений, которые возникли в детали в результате предшествующих технических работ, выполненных с такими деталями. В основном это делается путем нагревания деталей до температуры ниже критической температуры с последующим однородным охлаждением.

В основном это делается путем нагревания деталей до температуры ниже критической температуры с последующим однородным охлаждением.

Техника термической обработки для снятия напряжения используется для таких изделий, как котлы, воздушные резервуары, сосуды под давлением и многое другое.

Старение также известно как дисперсионное твердение. Этот метод термообработки в основном известен своим применением для повышения предела текучести ковких металлов. Механизм действия этого метода создает однородно диспергированные частицы в зернистой структуре металла, что приводит к изменению свойств.

После термической обработки при высоких температурах следует дисперсионное твердение. Старение, с другой стороны, только повышает температуру до оптимального уровня и быстро снова снижает ее.

В то время как некоторые металлы стареют естественным образом (при комнатной температуре), другие стареют искусственно – по сути, при повышенных температурах. Естественно стареющие металлы очень легко хранить при более низких температурах. Естественно стареющие сплавы в некоторых приложениях хранятся в морозильной камере, чтобы избежать затвердевания до тех пор, пока не наступит время их использования. Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

Естественно стареющие сплавы в некоторых приложениях хранятся в морозильной камере, чтобы избежать затвердевания до тех пор, пока не наступит время их использования. Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

Закалка

Закалка или закалка включает нагрев деталей выше их верхней критической температуры и быстрый возврат температуры такой детали до комнатной температуры. Возврат к комнатной температуре осуществляется путем помещения горячего металла в масло, рассол, растворенный в воде полимер или другую подходящую жидкость для полного затвердевания конструкции. Этот процесс осуществляется в быстром состоянии. Закалка производится как для черных, так и для цветных сплавов. В то время как цветные металлы производят более мягкие детали, чем обычные, сплавы черных металлов производят более твердые детали.

Твердость желаемой детали после закалки зависит от используемого метода закалки и химического состава металла. Закалка производится для черных металлов, включая железо и сталь, и цветных металлов, включая сплавы никеля, меди, алюминия и многих других. Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь типа 316 и 304.

Закалка производится для черных металлов, включая железо и сталь, и цветных металлов, включая сплавы никеля, меди, алюминия и многих других. Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь типа 316 и 304.

Закалка

В области термической обработки закалка является наиболее распространенным методом повышения твердости деталей. В некоторых ситуациях закаливается только поверхность этих деталей.

Для этого требуемую для термической обработки деталь закаляют путем термической обработки до заданной температуры, затем быстро охлаждают путем помещения в охлаждающую среду. Используемая охлаждающая среда включает, помимо прочего, рассол, воду или масло. Конечный продукт термической обработки закалкой повысит прочность и твердость, однако одновременно возрастет и хрупкость материала.

Одним из видов процесса закалки является поверхностная закалка, при которой только металлические части обладают твердостью внешнего слоя. Это означает, что полученный кусок будет иметь более мягкую сердцевину, но более твердый внешний слой. Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

Это означает, что полученный кусок будет иметь более мягкую сердцевину, но более твердый внешний слой. Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

Отпуск

Отпуск — это метод термической обработки, используемый для повышения упругости сплавов на основе железа, таких как сталь. Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Другим подходом к этому является покупка закаленных деталей или их закалка перед обработкой. В отличие от процесса обработки после механической обработки, его может быть трудно обрабатывать, но он устраняет риск изменения размера детали. Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

В отличие от процесса обработки после механической обработки, его может быть трудно обрабатывать, но он устраняет риск изменения размера детали. Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

Обезуглероживание

Обезуглероживание включает удаление углерода с поверхности желаемых деталей либо в процессе нормального старения путем окисления, либо путем нагревания. Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Содержание углерода в металле влияет на твердость металла. В процессе обезуглероживания углерод диффундирует с поверхности металла, что приводит к его ослаблению. Хотя этот процесс снижает прочность металла, он также увеличивает деформацию сдвига ниже поверхности металла. Это также снижает сопротивление усталости, в то время как скорость износа и рост трещин увеличиваются.

Это также снижает сопротивление усталости, в то время как скорость износа и рост трещин увеличиваются.

Общий процесс термической обработки

В производственных помещениях используется большое разнообразие методов термической обработки. Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

- Нагрев

- Замачивание

- Охлаждение

Нагрев

В большинстве процессов термообработки нагрев является первым этапом. Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Например, механическую смесь можно сравнить с бетоном точно так же, как песок и гравий скрепляются цементом в одно целое. Точно так же в механической смеси элементы и соединения видны и удерживаются вместе матрицей неблагородных металлов.

Твердым раствором называется раствор, в котором два или более металлов поглощаются другим с образованием одного куска. Поэтому, когда сплав находится в виде твердого раствора, элемент и соединения, из которых состоит деталь, поглощаются друг другом.

При комнатной температуре металл в его механической смеси переходит в частичный раствор или в твердый раствор при нагревании. Во время этого процесса химические свойства и состав изделия могут изменяться по размеру зерна и структуре. Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Замачивание

Этот этап также считается этапом выдержки, металл, подвергающийся термообработке, выдерживается при необходимой температуре. Металл должен оставаться при этой температуре до тех пор, пока тепло не будет равномерно распределено, что называется выдержкой. Продолжительность времени, которое он проведет при этой температуре, зависит от требований. Например, чем больше масса детали, тем больше времени требуется для замачивания детали. Еще одним фактором, влияющим на продолжительность, является тип материала.

Например, чем больше масса детали, тем больше времени требуется для замачивания детали. Еще одним фактором, влияющим на продолжительность, является тип материала.

Охлаждение

После того, как деталь была должным образом пропитана, следующим шагом будет ее охлаждение. При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Следовательно, большое разнообразие металлов может быть изготовлено в соответствии со специфическими структурами для повышения их ударной вязкости, твердости, прочности на растяжение, пластичности и многих других свойств.

Необходимое оборудование для термообработки

Для обеспечения успешного процесса термообработки требуется тщательный контроль над всеми факторами, влияющими на нагрев и охлаждение детали. Этот контроль возможен только при наличии надлежащего оборудования, которое соответствует требованиям проекта. Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Кроме того, атмосферные условия в печи могут влиять на состояние деталей, подлежащих термической обработке. Кроме того, закалочная среда и закалочное оборудование должны подбираться в соответствии с используемым материалом и процессом термообработки. Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

- Печь периодического действия: состоит из изолированных камер с системой нагрева, стальным кожухом и доступом к камере.

- Печь колпакового типа: состоит из съемных крышек, называемых колпаковами, которые можно опускать над загрузкой и подом с помощью крана

- Печи коробчатого типа: большинство из них было модернизировано до полунепрерывных печей периодического действия с функциями, включая камеры медленного охлаждения и встроенные закалочные баки.

- Печь с выдвижным подом: также считается печью с выдвижным подом, которая представляет собой очень большую печь периодического действия с подвижной изолированной тележкой, которую можно задвигать в печь и из печи.

- Печь элеваторного типа: под и тележка задвигаются под печь, в отличие от печи с тележкой

- Печь с кипящим слоем: состоит из цилиндрической реторты, изготовленной из жаропрочного сплава.

- Шахтная печь: печь сооружается в яме и простирается до уровня пола или немного выше

- Печь для соляных ванн: для термообработки используются различные соли

Резюме

В заключение, термическая обработка — это способ использования методов контролируемого нагрева и охлаждения для изменения физических свойств металлов с целью их улучшения. В результате такие металлы получают возможность использования в самых разных отраслях промышленности. Кроме того, термообработка является важной частью процесса точной обработки для преобразования деталей и обеспечения того, чтобы ваши детали работали так, как ожидается для ваших проектов.

В результате такие металлы получают возможность использования в самых разных отраслях промышленности. Кроме того, термообработка является важной частью процесса точной обработки для преобразования деталей и обеспечения того, чтобы ваши детали работали так, как ожидается для ваших проектов.

Процессы термообработки | Термообработка в соляной ванне

Термическая обработка — это нагрев и охлаждение металла в соответствии со строгими правилами для улучшения его свойств, производительности и долговечности. Важное значение для многих отраслей промышленности, термообработка служит основной частью производства.

Улучшение сырьевого состояния металлов, термическая обработка делает их пригодными для использования. Общие области применения включают смягчение металлов для повышения их формуемости или упрочнение для повышения их долговечности. Этот метод также работает для смешивания различных типов металлов.

Термическая обработка играет важную роль во многих отраслях промышленности, и многие из них потерпели бы неудачу без этой необходимой обработки в соляной ванне или аналогичного решения для печи, такого как керамические горшковые печи и изотермические закалочные печи. Обрабатывающей промышленности требуется этот процесс для снижения нагрузки на металлические детали, необходимые для их повседневных функций.