Усилие гибки листового металла: Калькулятор параметров и усилия гибки

alexxlab | 10.10.2020 | 0 | Разное

Расчет усилия гибки листового металла

Листовой прокат, поставляемый и выпускаемый компанией Techno-Eng, по желанию заказчика может быть изогнут практически под любым углом. Для этого наш цех оснащён специальными листогибами и прессами. Мы точно знаем, с каким усилием и куда необходимо надавить, чтобы лист был согнут под идеальным углом, без деформации (последние, увы, неизбежны при неправильном расчёте угла и силы сгибания).

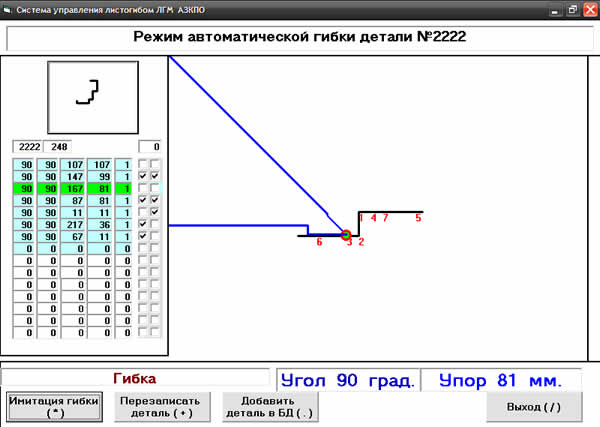

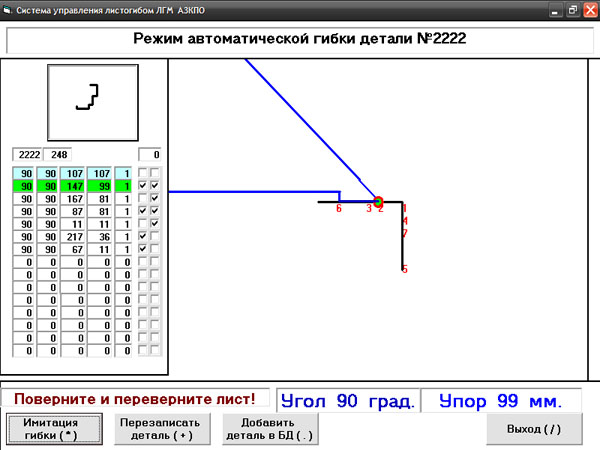

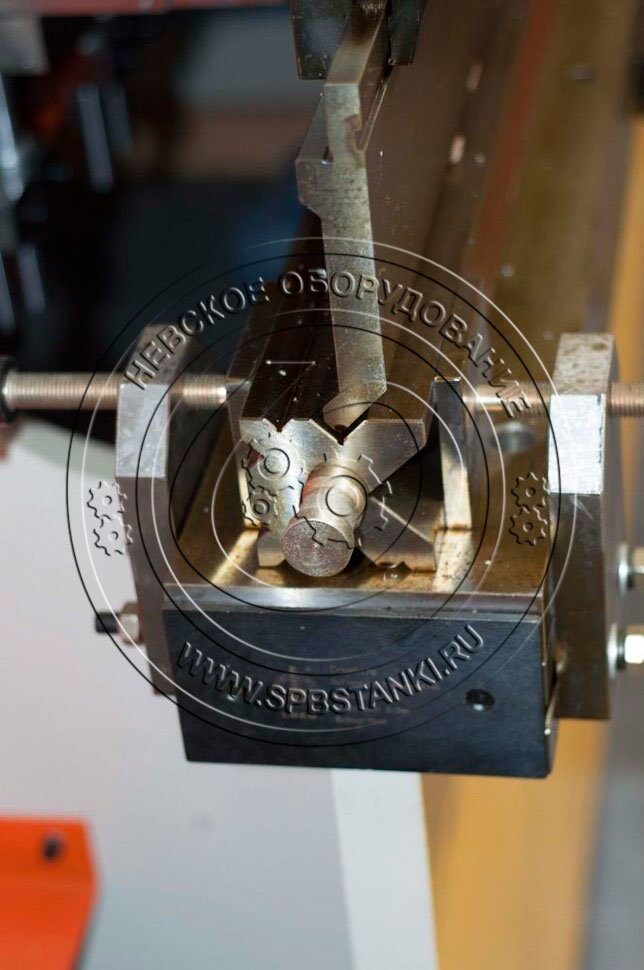

деформированный при гибке лист – прямая причина быстрой коррозии (даже при соответствующей обработке), неэстетичного вида и грядущего выхода из строя. Обычно усилие, требующееся для сгибания листа, задаётся программно – в блок управления листогибом вводятся исходные параметры, на основании которых механизм рассчитывает угол сгиба и прилагаемое усилие. Также листогиб, установленный в цеху Inox-fitting, поможет вам придать нужный угол имеющемуся листу нержавейки, приобретённому не у нас.

Технические характеристики оборудования для гибки металлического листа

| Характеристики | Черная сталь | Нержавеющая сталь |

|---|---|---|

Толщина мин. | 0,5 мм | 0,5 мм |

| Толщина макс. | 10 мм | 10 мм |

| Длина | 6000 мм | 6000 мм |

| Погрешность | +/- 0,2 мм | +/- 0,2 мм |

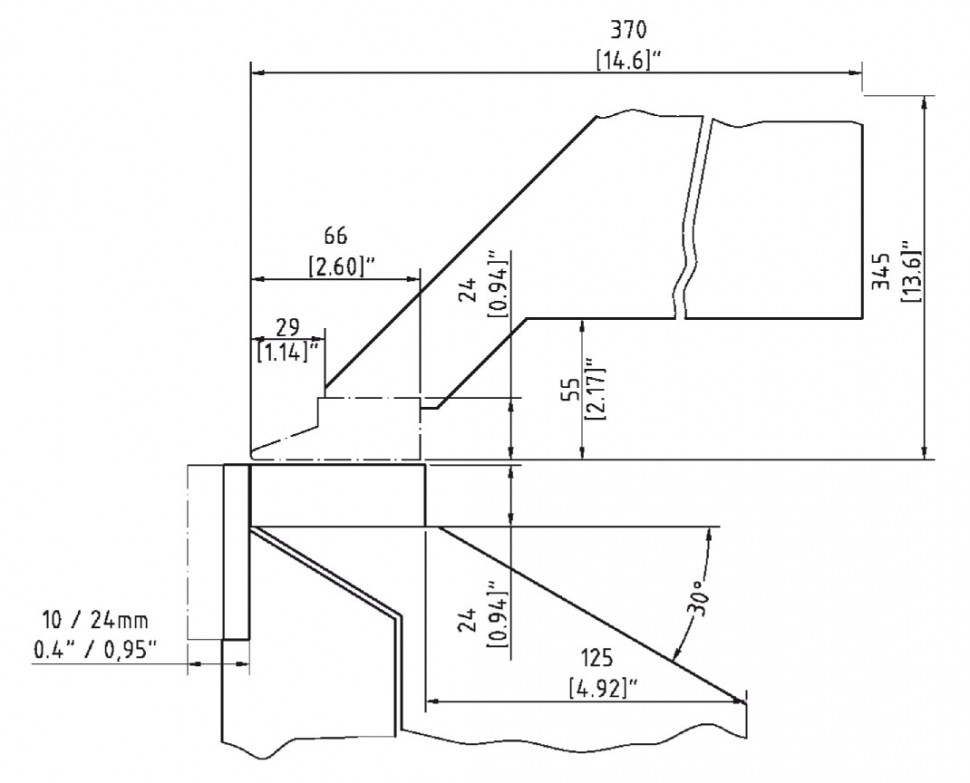

F (усилие, тоннаж), тонн — необходимое усилие для осуществления гиба

S (толщина), мм — толщина материала (листа) для гибки

V (открытие), мм — открытие матрицы

h (длина полки), мм — минимальная длина для прямой остаточной полки детали после гибки

L (длина гибки), мм — основная длина гибки детали (параллельна ширине листогибочного пресса)

R (радиус), мм — внутренний радиус гиба

TS (предел прочности) — предел прочности материала детали для гибки

Формула расчета усилия гибки:

Гибочное усилие F = (1,42 x TS x S2 x L)/1000 x V

Теория гибки|Оборудование Ermaksan в России

Гибка листового металла – вид обработки относящийся к холодной штамповке. На сегодняшний день гибка в большинстве случаев производится на листогибочных, гидравлических прессах. В качестве заготовок применяют листы металла.

На сегодняшний день гибка в большинстве случаев производится на листогибочных, гидравлических прессах. В качестве заготовок применяют листы металла.

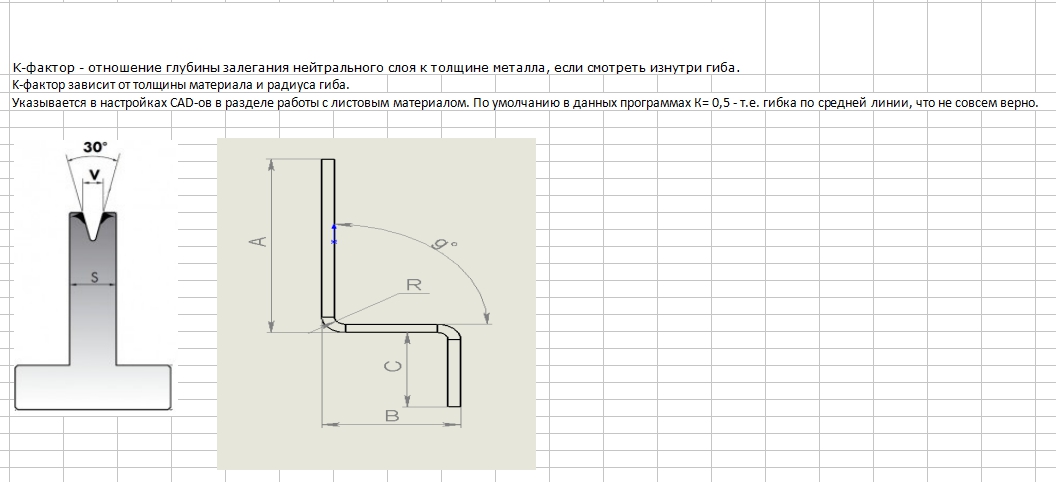

При гибке слои металла со стороны пуансона сжимаются, а слои со стороны матрицы, растягиваются.

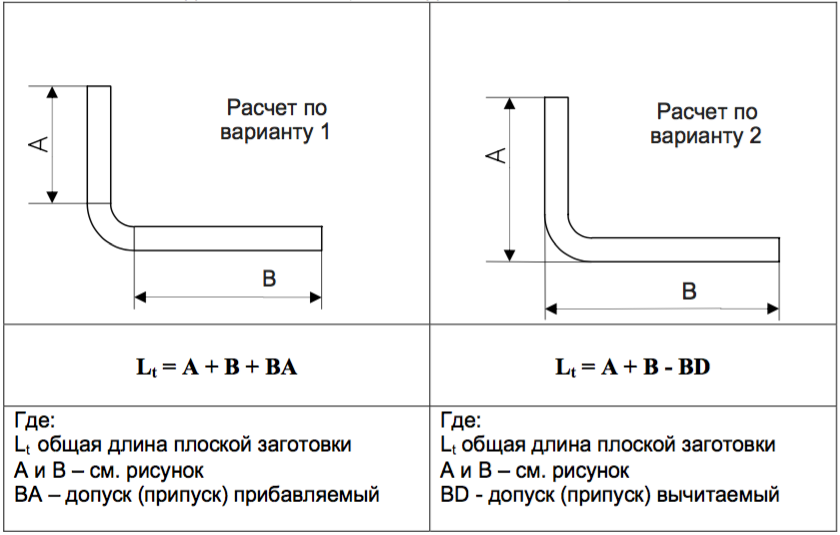

Длина заготовки рассчитывается по длине нейтральной линии, которая не претерпевает деформаций и находится на расстоянии 0,3-0,5 от линии гибки.

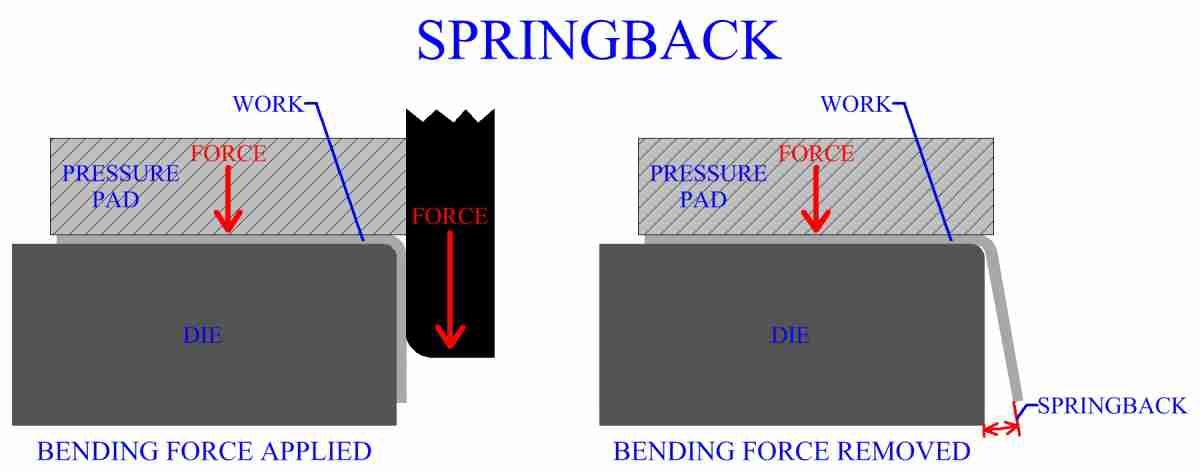

Пружинение детали. После гибки из-за упругой деформации детали отпружинивают. Их размеры немного искажаются. Для компенсации пружинения гибочный инструмент выбирают с меньшими углами, чем углы, которые требуется получить.

Усилие гибки

Свободная гибка – без прикосновения верхнего и нижнего инструмента. Пуансон установленный на гибочной балке вдавливает заготовку на рассчитанную глубину по координате Y в ручей матрицы. Лист касается матрицы в двух точках А и В, не соприкасаясь со стенками матрицы. В данном способе величина угла гибки определяется значением Y, а не геометрия инструмента.

Точность позиционирования координаты Y на гибочных прессах Ermaksan составляет 0,01 мм. Значение координаты Y определяется для всех значений углов. Отличие в значении оси Y возникает из-за – настройки хода гибочной балки, характеристиками металла – геометрией листа, пределом прочности или износом инструмента.

Формула расчета усилия гибки:

1,42 – коэффициент учитывающий трение заготовки о кромки матрицы

По упрощенной формуле можно получить похожие результаты:

- толщина листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V- ширины раскрытия матрицы (V) в мм

- радиуса гибки листа (Ri) в мм

- минимальная полка (B) в мм

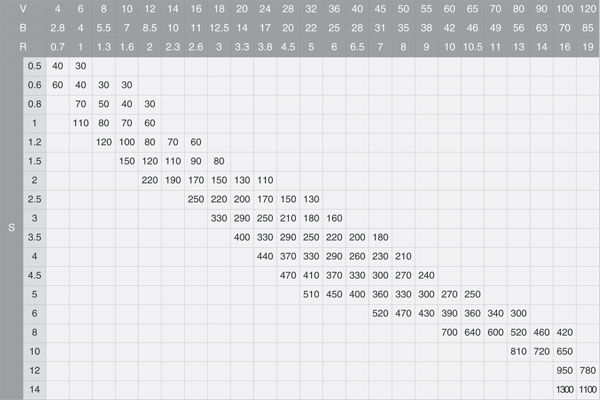

Табличный способ расчета усилия гибки

Онлайн калькулятор расчета усилия гибки

Как выбрать раскрытие матрицы – V?

Правило – раскрытие V ручья – больше толщины листа S:

V = 6хS S=1. ..2мм

..2мм

V = 8хS S=2,5…6мм

V = 10хS S=6,5…18мм

V = 12хS S=20…40мм

V = 14хS S=свыше 50мм

Раскрытие V- мтарицы обратно пропорционально усилию гибки

При большем раскрытии требуется меньшее усилие, но получается больший радиус;

При меньшем раскрытии требуется большее усилие, но получается меньший радиус

Минимальная полка (B)

Для того чтобы полка не проваливалась в ручей матрицы – нужно чтобы краешек листа выходил из матрицы

Минимальная полка зависит от V и угла гибки

при 1650 полка 0,58 V

при 1350 полка 0,60 V

при 1200 полка 0,62V

при 900 полка 0,65V

при 450 полка 1,00V

при 300 полка 1,30 V

Калибровка

Точный – способ

Угол гиба определяется усилием и геометрией гибочного инструмента: форма детали достигается глухим ударом пуансон по матрице. При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

Как выбрать гибочный пресс и метод гибки. Советы практика

I. Какой метод гибки выбрать?

- 1. Свободная гибка

- 2. Калибровка

II. Какой гибочный пресс выбрать?

- 1. гидравлический гибочный пресс с механическим остановом

- 2. гидравлический гибочный пресс с ЧПУ и серво-гидравликой

Введение

Согнул — отложил, согнул — отложил. 25 лет назад этот процесс был ежедневной обязанностью обслуживающего пресс оператора. На этом сложности не заканчивались. Оператор должен был постоянно перенастраивать машину, чтобы получить различные углы гиба, организовывать промежуточное складирование заготовок и выполнять многие другие действия, не связанные напрямую с изготовлением конечной детали. Потом цикл повторялся. Положить заготовку. Согнуть. Перенастроить пресс. Не забывать про промежуточное хранение. Положить заготовку. Согнуть. И так снова и снова.

Потом цикл повторялся. Положить заготовку. Согнуть. Перенастроить пресс. Не забывать про промежуточное хранение. Положить заготовку. Согнуть. И так снова и снова.

Рабочие, которые имеют дело с листовым металлом сегодня, посчитают такой процесс технологией доисторического периода. Сегодня деталь изготавливают на дружественном оператору эргономичном гибочном прессе с ЧПУ и автоматической настройкой всех параметров гибки. Разные углы, разные профили на одном и том же инструменте — и нет проблем!

Станки с 4-мя управляемыми осями сейчас скорее стандарт, чем исключение. Прессы с 8-ю или более осями — уже не редкость, к тому же они наиболее перспективны при совместном использовании роботов с гибочными прессами.

И все это для того, чтобы произвести трехмерную деталь из плоского металлического листа, будь то сталь, нержавеющая сталь, алюминий, магний, медь, латунь или даже золото. Куда ни посмотри, везде конструкции из листового металла. Это бум листового металла! Даже производители гибочных прессов удивляются, насколько сложные детали производят их заказчики.

«Лист» и «гибка» не ассоциируются с высокой технологией. Но для того чтобы гнуть «непослушный» лист нужны специальные знания и большой опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то — нет!

Без изменения программы угол будет меняться. Например, если лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина — 500 мм, 1000 мм или 2000 мм, если гибка производится вдоль или поперек волокон, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию, если поверхностное упрочнение, вызванное пластической деформацией, сильнее или слабее.

«Гибка» звучит просто, но на самом деле в этом процессе хватает нюансов. Поэтому компания «Robur International» подготовила руководство, которое поможет выявить сложности и найти способы их решения. Не путем сложных формул, а обзором, ориентированным на практическое применением. Здесь намеренно не будет упоминаний производителей гибочных прессов. Лист не волнуют ценовые аргументы, даже если каталог пестрит яркими цветами и многообещающими перспективами.

Тем не менее в последние годы производители прессов приложили много усилий, чтобы сделать процесс формообразования более гибким и производительным. Следует отдать должное тем, кто этого заслуживает, ведь мы говорим о действительно высоких технологиях. Но будем реалистичны: традиционные старые гибочные прессы с механическим стопором в цилиндрах и синхронизирующим валом все еще пользуются спросом во всем мире.

Задача «Robur International» — дать объективный совет заказчикам. Отправная точка — не тип станка, а конкретная задача гибки. Простой традиционный станок или высокая технология гибки? Ответ должен быть найден вместе. Инвестиции в гибочный пресс эффективны только тогда, когда и технический, и экономический аспекты убедительны. Принимая все вышесказанное во внимание, перейдем к главному.

Простой традиционный станок или высокая технология гибки? Ответ должен быть найден вместе. Инвестиции в гибочный пресс эффективны только тогда, когда и технический, и экономический аспекты убедительны. Принимая все вышесказанное во внимание, перейдем к главному.

I. Какой метод гибки выбрать?

Различают 2 основных метода гибки.

Мы говорим о «воздушной гибке» или «свободной гибке», если между листом и стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод.

Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод «калибровкой». Несмотря на то что метод это достаточно старый, он используется и даже должен использоваться в определенных случаях, которые мы рассмотрим далее.

1. Свободная гибка

Обеспечивает гибкость, но имеет некоторые ограничения по точности.

Основные черты

Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы. Лист остается «в воздухе» и не соприкасается со стенками матрицы. Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Лист остается «в воздухе» и не соприкасается со стенками матрицы. Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Точность настройки оси Y на современных прессах — 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, состоянием гибочного инструмента и свойствами материала: толщина, предел прочности, деформационное упрочнение.

Приведенная ниже таблица показывает отклонение угла гибки от 90° при различных отклонениях оси Y.

Преимущества свободной гибки

- Высокая гибкость: без смены гибочных инструментов можно получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы и 180°. Например, 86° или 28°.

- Меньшие затраты на инструмент.

- Меньшее усилие гибки по сравнению с калибровкой.

- Можно «играть» усилием: большее раскрытие матрицы означает меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие. Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

- Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Но это только теория. На практике вы можете сэкономить деньги на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, и потратить их на дополнительное оснащение. Например, на дополнительные оси заднего упора или манипуляторы.

Недостатки воздушной гибки

- Менее точные углы гибки для тонкого материала.

- Различия в качестве материала влияют на точность повторения.

- Не применима для специфических гибочных операций.

Наш совет

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее лучше использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа, лучше использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком, легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется применять только метод калибровки специальным инструментом.

Kакое усилие гибки

Из-за различных свойств материала и последствий пластической деформации в зоне гибки определить требуемое усилие можно только примерно.

Предлагаем вам 3 практических способа:

(1) таблица

В каждом каталоге и на каждом прессе вы найдете таблицу с требуемым усилием (P) в кН на 1000 мм длины гиба (L) в зависимости от:

- толщины листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V — ширины раскрытия матрицы (V) в мм

- внутреннего радиуса согнутого листа (Ri) в мм

- минимальной высоты отогнутой полки (B) в мм

(2) формула

1,42 – это эмпирический коэффициент, который учитывает трение между кромками матрицы и обрабатываемым материалом.

Другая формула дает похожие результаты:

(3) «Правило 8»

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S). Тогда P = 8 x S, где P выражается в тоннах. Например, для толщины 2 мм раскрытие матрицы V = 2 x 8 = 16 мм означает, что вам необходимо 16 тонн/м.

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.e. усилие достигает 100% только при длине гиба 100%. Например:

| Усилие | Длина гиба |

| 100% | 3.000 мм |

| 75% | 2.250 мм |

| 50% | 1.500 мм |

| 25% | 750 мм |

Наш совет

Если материал ржавый или не смазан, следует добавлять 10-15% к усилию гиба.

Толщина листа (S)

DIN позволяет значительное отклонение от номинальной толщины листа. Так, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм. Следовательно, нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Так, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм. Следовательно, нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Предел прочности на растяжение (Rm)

Здесь допуски также являются значительными и могут оказывать серьезное влияние при расчете требуемого усилия гиба. Например:

St 37-2: 340 – 510 Н/мм2

St 52-3: 510 – 680 Н/мм2

Наш совет

Не экономьте на усилии гиба. Предел прочности на растяжение пропорционален усилию гиба и не может быть подогнан, когда вам это нужно.

Реальные значения толщины и предела прочности являются важными факторами при выборе нужного станка с нужным номинальным усилием.

V – раскрытие матрицы

По эмпирическому правилу, раскрытие V-образной матрицы должно восьмикратно превосходить толщину листа S:

V = 8 x S

Но это только при условии, что S меньше или равно 6 мм. Для большей толщины листа необходимо использовать:

Для большей толщины листа необходимо использовать:

V = 10 x S или V = 12 x S

Раскрытие V-образной матрицы обратно пропорционально требуемому усилию:

- Большее раскрытие означает меньшее усилие гиба, но больший внутренний радиус;

- Меньшее раскрытие означает большее усилие, но меньший внутренний радиус.

Внутренний радиус гиба (Ri)

При применении метода воздушной гибки большая часть материала подвергается упругой деформации.

После гибки материал возвращается в свое первоначальное состояние без остаточной деформации («обратное пружинение»).

В узкой области вокруг точки приложения усилия материал подвергается пластической деформации и навсегда остается в таком состоянии после гибки.

Материал становится тем прочнее, чем больше пластическая деформация. Мы называем это «деформационным упрочнением».

Так называемый «естественный внутренний радиус гибки» зависит от толщины листа и раскрытия матрицы. Он всегда больше, чем толщина листа и не зависит от радиуса пуансона.

Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу:

В случае с V = 8 x S, мы можем сказать, что Ri = S x 1,25

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус.

Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба.Наш совет

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон.

Минимальная полка (B)

Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

| Угол гиба | В |

| 165° | 0,58 V |

| 135° | 0,60 V |

| 120° | 0,62 V |

| 90° | 0,65 V |

| 45° | 1,00 V |

| 30° | 1,30 V |

Упругая деформация

Часть упруго деформированного материала «спружинит» обратно после того, как усилие гиба будет снято. На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Упругая деформация зависит от:

- угла гибки: чем меньше угол гибки, тем больше упругая деформация;

- толщины материала: чем толще материал, тем меньше упругая деформация;

- предела прочности на растяжение: чем выше предел прочности, тем больше упругая деформация;

- направление волокон: упругая деформация различна при гибке вдоль или поперек волокон.

Продемонстрируем сказанное выше для предела прочности, измеряемого при условии V = 8 x S:

| Предел прочности в Н/мм2 | Упругая деформация в ° |

| 200 | 0,5 – 1,5 |

| 250 | 1 – 2 |

| 450 | 1,5 – 2,5 |

| 600 | 3 – 4 |

| 800 | 5 – 6 |

Все производители гибочного инструмента учитывают упругую деформацию, когда предлагают инструмент для свободной гибки. Например, угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°.

Например, угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°.

2. Калибровка

Точный, но негибкий способ

При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V-образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба.

Рассчитать требуемое усилие гиба трудно. Самый надежный способ — выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе.

Грубо говоря, усилие калибровки в 3-10 раз выше усилия свободной гибки.

Преимущества калибровки

- точность углов гиба, несмотря на разницу в толщине и свойствах материала;

- маленький внутренний радиус;

- большой внешний радиус;

- Z-образные профили;

- глубокие U-образные каналы;

- возможность выполнения всех специальных форм для толщины до 2 мм с помощью стальных пуансонов и матриц из полиуретана;

- превосходные результаты на гибочных прессах, не имеющих достаточной для свободной гибки точности.

Недостатки калибровки

- требуемое усилие гиба в 3 – 10 раз больше, чем при свободной гибке;

- нет гибкости: специальный инструмент для каждой формы;

- частая смена инструмента (кроме больших серий).

II. Какой гибочный пресс выбрать?

Традиционные механические прессы используются все реже и только для специальных штамповочных работ на длинных заготовках.

В последние годы некоторые производители предлагают также отличные электромеханические гибочные прессы с несколькими осями заднего упора, управляемыми от ЧПУ.

Среди гидравлических прессов можно найти большое разнообразие моделей с одним, двумя или даже четырьмя цилиндрами, с двигающейся вниз траверсой («ход вниз») или двигающимся вверх столом («ход вверх»). Мы остановим внимание на 2 группах гидравлических гибочных прессов, наиболее широко применяемых во всем мире.

Контраст между ними очевиден: с одной стороны — прессы, основанные на старой, но все еще хорошей технологии, с другой стороны — прессы, использующие последние достижения техники.

Власть рынка велика. Поэтому многие производители предлагают обе группы прессов, чтобы отвечать потребностям покупателей.

Рассмотрим обе группы:

1. Гибочный пресс с механическим остановом

Гидравлические гибочные прессы с двумя цилиндрами сверху («ход вниз»). Выравнивание траверсы осуществляется либо гидравлически, либо механически при помощи торсиона соответствующего размера на задней стороне пресса. Два механических стопора в цилиндрах настраиваются вручную или с помощью привода на требуемое положение оси Y. Это технология, по крайней мере, 30-ти летней давности.

Простое числовое управление помогло этому типу прессов пользоваться спросом во всем мире независимо от уровня индустриального развития рассматриваемой страны. Положение оси Y для определенного угла хранится в памяти и комбинируется с положением заднего упора (ось X) с помощью простой программы. Один-два угла гибки на деталь. Зачем вкладывать деньги в сложные станки, если есть уверенность, что этого типа достаточно для выполнения гибки в настоящем и будущем?

Не забывайте

Большое количество профилей может быть получено только с помощью специального инструмента путем калибровки.

Как мы видели, в таких случаях важны усилие и форма инструмента, а не высокая точность выставления и повторения оси Y (Y1-Y2) — положения траверсы.

2. Гибочный пресс с ЧПУ и серво-гидравликой

Несомненна тенденция движения к гибочным прессам с ЧПУ и серво-гидравликой, выполненных по схеме «ход вниз».

Положение траверсы управляется по замкнутой цепи. Цилиндры работают синхронно с высокой степенью точности. Положение осей Y1 и Y2 измеряется под каждым цилиндром с точностью 5 мкм и передается в ЧПУ.

Управляемая ЧПУ система заднего упора предлагается для следующих осей:

- X-R

- X1-X2-R

- X-R Z1-Z2

- X1-X2-R-Z1-Z2

- X1-X2-R1-R2-Z1-Z2

ЧПУ

Delem и Cybelec — поставщики графических управляющих устройств, которые используют многие производители гибочных прессов. Некоторые производители прессов разработали свои собственные ЧПУ.

Все из них высокотехнологичны и доступны в двумерной или трехмерной версиях. Они предлагают оптимальную последовательность гибки, и вы можете имитировать весь процесс гибки, проверить, не задевает ли деталь части пресса или инструмента, рассчитать длину развертки профиля.

Они предлагают оптимальную последовательность гибки, и вы можете имитировать весь процесс гибки, проверить, не задевает ли деталь части пресса или инструмента, рассчитать длину развертки профиля.

Программирование можно выполнить на станке в цеху или на ПК с программным обеспечением CAM, которое предлагают все производители прессов.

Специальные возможности

Большинство производителей принимают во внимание специальные требования заказчиков. Например, увеличенный ход траверсы, увеличенное расстояние между столом и траверсой, увеличенная глубина зева, боковые удлинения стола и траверсы и пр.

Главное о выборе гибочного пресса

Выбор гибочного пресса и метода гибки всегда опирается на задачу.

Метод воздушной или свободной гибки подойдет тем, кто хочет выполнять широкий спектр операций с материалом толщиной 1,25 мм и более. Он требует меньшее усилие и сокращает затраты на инструмент, но может не справиться со специфическими гибочными операциями.

Метод калибровки отличается высокой точностью, особенно при работе с материалом толщиной 1 мм и менее. Он подойдет, если внутренний радиус должен быть равен толщине листа или большой радиус должен быть высокого качества. Но усилие гиба при методе калибровке в 3-10 раз больше, чем при свободной гибке, а для каждой формы нужно подбирать специальный инструмент.

Гидравлические гибочные прессы с механическим остановом — простое и проверенное решение. Оно будет актуальным, если производство использует один-два угла гибки на деталь и не планирует выполнять более сложные операции.

Гидравлические гибочные прессы с ЧПУ — гибкое и высокотехнологичное решение. Такие прессы могут выполнять больший спектр задач и позволяют выработать оптимальную последовательность гибки. Программирование можно провести на станке в цеху или на компьютере при помощи CAM-программы.

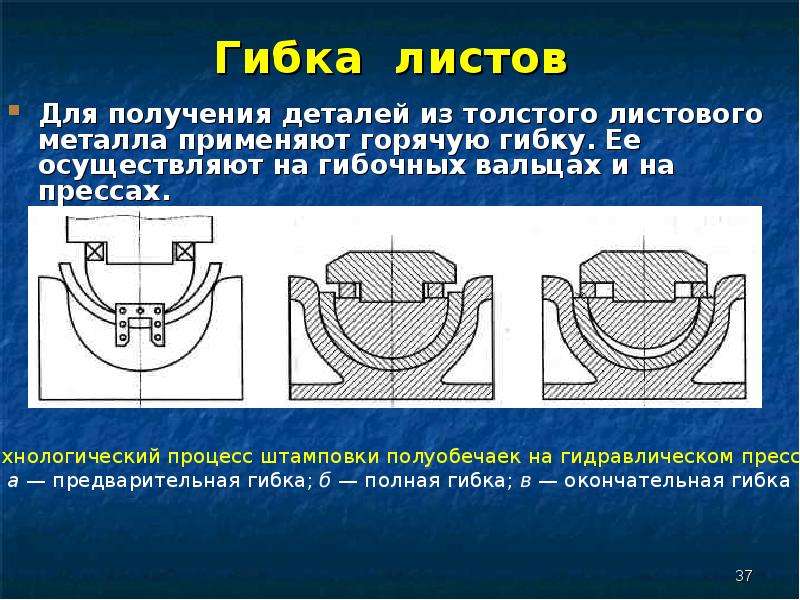

Гибка листового металла – технология процесса

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью.

Она отличается малой энергоемкостью.

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Классификация и особенности процесса

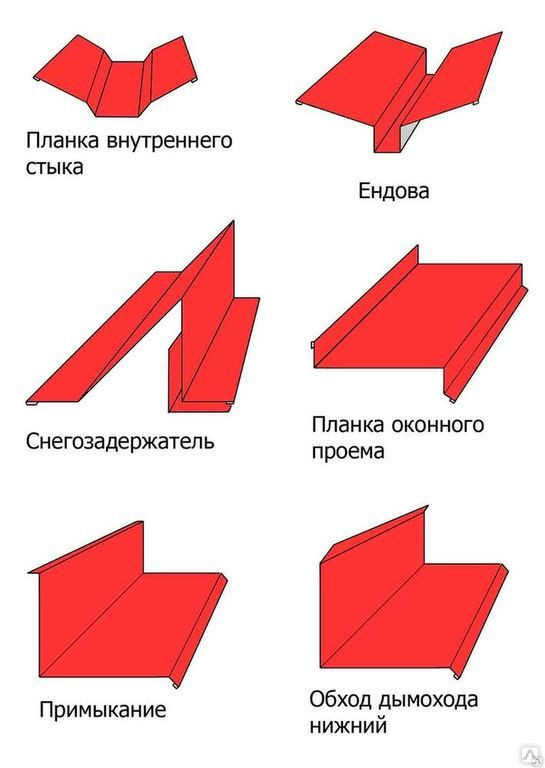

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

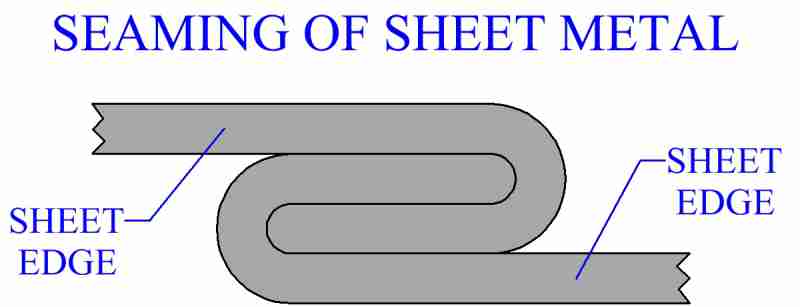

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т. п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

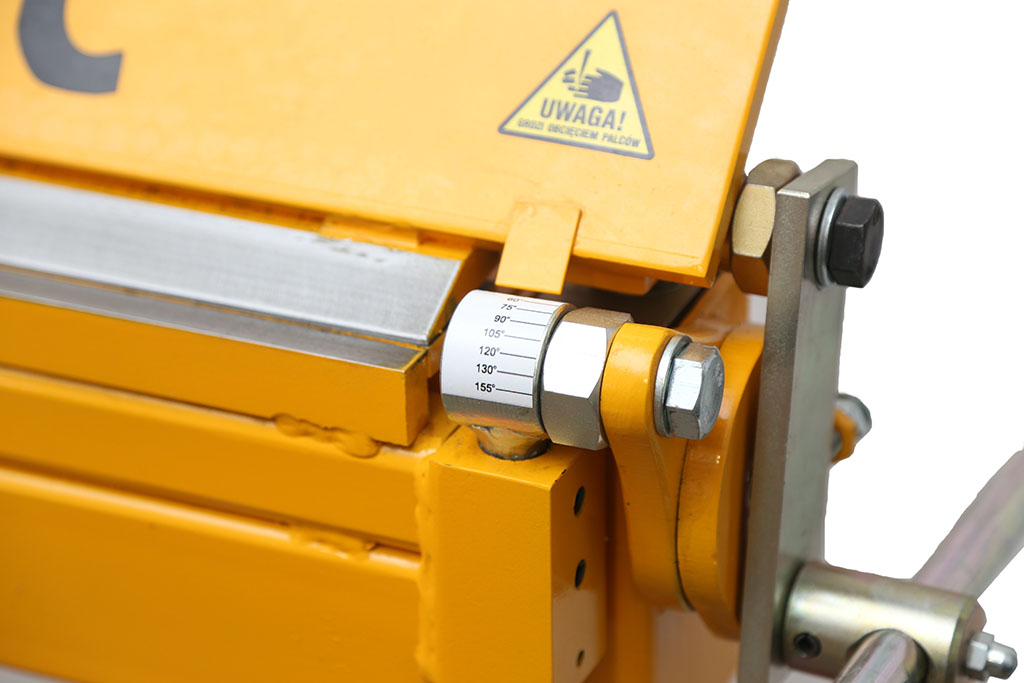

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Этапы и последовательность технологии

Здесь, и в дальнейшем речь пойдет о процессах штамповки листового металла в холодном состоянии.

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

Обязательным пунктом при разработке технологического процесса считается расчет минимально допустимого угла гибки, радиуса гибки и угла пружинения.

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

Не менее важным является и определение минимального радиуса гибки, который также зависит от исходной толщины металла, расположения волокон проката и пластичности материала (см. табл. 2). В том случае, когда радиус гиба слишком мал, то наружные волокна стали могут разрываться, что нарушает целостность готового изделия. Поэтому минимальные радиусы принято отсчитывать по наибольшим деформациям крайних частей заготовки, с учетом относительного сужения ψ деформируемого материала (устанавливается по таблицам). При этом учитывают также и величину деформации заготовки. Например, при малых деформациях используют зависимость

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Определение усилия гибки

Силовые параметры гибки зависят от пластичности металла и интенсивности его упрочнения в ходе деформировании.

При этом значение имеет направление прокатки исходной заготовки. Дело в том, что после прокатки металл приобретает свойство анизотропии, когда в направлении оси прокатки остаточные напряжения меньше, чем в противоположном. Соответственно, если согнуть металл вдоль волокон, то при одной и той же степени деформации вероятность разрушения заготовки существенно уменьшается. Поэтому ребро гиба располагают таким образом, чтобы угол между направлением прокатки и расположением заготовок в листе, полосе или ленте был минимальным.

При этом значение имеет направление прокатки исходной заготовки. Дело в том, что после прокатки металл приобретает свойство анизотропии, когда в направлении оси прокатки остаточные напряжения меньше, чем в противоположном. Соответственно, если согнуть металл вдоль волокон, то при одной и той же степени деформации вероятность разрушения заготовки существенно уменьшается. Поэтому ребро гиба располагают таким образом, чтобы угол между направлением прокатки и расположением заготовок в листе, полосе или ленте был минимальным.Для расчета силовых параметров уточняют, как будет выполняться деформирование. Оно возможно изгибающим моментом, когда заготовка укладывается по фиксаторам/упорам, и далее деформируется свободно, либо усилием, когда в завершающий момент процесса полуфабрикат опирается на рабочую поверхность матрицы. Свободная гибка проще и менее энергоемка, зато гибка с калибровкой дает возможность получать более точные детали.

Если упрочнение металла невелико (например, гнется изделие из алюминия, либо малоуглеродистой стали), то момент можно вычислить по зависимости:

где σт — предел текучести материала заготовки перед штамповкой.

Больший угол гиба (свыше 450) должен учитывать интенсивность упрочнения заготовки, которая зависит от размеров ее поперечного сечения:

где b — ширина заготовки.

Для расчета значений технологического усилия Р используют следующие зависимости. При одноугловой свободной гибке

, где

наибольшая деформация сечения заготовки;

α — угол гибки;

σв — значение предела материала на прочность.

Когда гибка — несвободная (с калибровкой в конце рабочего хода ползуна), то для расчета усилия используют зависимость

где Fпр — площадь проекции заготовки, подвергаемой изгибу;

pпр — удельное усилие гибки с калибровкой, которое зависит от материала изделия:

- Для алюминия — 30…60 МПа;

- Для малоуглеродистых сталей — 75…110 МПа;

- Для среднеуглеродистых сталей — 120…150 МПА;

- Для латуней — 70…100 МПа.

Для выбора типоразмера оборудования, рассчитанные усилия увеличивают на 25…30%, и сравнивают полученный результат с номинальными (паспортными) значениями.

Расчет усилия гибки – Энциклопедия по машиностроению XXL

Цилиндричность сектора оболочки. Вблизи оснований оболочки образуются краевые зоны двойной кривизны (см. рис, 36), если при нагружении заготовки внешняя осевая нагрузка, необходимая для цилиндрической гибки, отсутствует. При гибке в штампе краевая зона двойной кривизны может быть выправлена во время сближения цилиндрических поверхностей пуансона и матрицы, если это предусмотрено в конструкции штампа и в расчете усилия гибки. При гибке в валках Зону двойной кривизны выправляют валками, расположенными с выпуклой стороны оболочки, [c.112]| Рис. 57. Схема к расчету усилия гибки плоских деталей |

168]

168]Усилие правки плоскими плитами определяется по формуле, приведенной для расчета усилия гибки (стр. 18). [c.26]

Расчет усилия гибки. Усилие гибки Р(в кГ) без калибровки рассчитывают по формуле [c.102]

Производственники широко пользуются при расчете усилия гибки следующей формулой [c.67]

Формулы для расчета усилий гибки в штампах [c.174]

РАСЧЕТ УСИЛИЯ ГИБКИ [c.37]

Гибка — Заготовки (развертки) — Расчет размеров 808— 811 — Расчет усилий и работы 801, 827, 832 — Точность (отклонения размеров допускаемые) 841, 843 — Требования к конструированию деталей 840 [c.1003]

Формулы для расчета конечного усилия гибки в штампах [c.219]

| Рис. 58. Деталь к примеру по расчету усилия и затрачиваемой работы при гибке |

В процессе гибки, как видно из рис. 7, наблюдаются два этапа собственно гибка, когда заготовка деформируется свободно, еще не будучи зажатой рабочими частями штампа, и правка в сомкнутом, близком к конечному, положении рабочих частей.

[c.18]

В процессе гибки, как видно из рис. 7, наблюдаются два этапа собственно гибка, когда заготовка деформируется свободно, еще не будучи зажатой рабочими частями штампа, и правка в сомкнутом, близком к конечному, положении рабочих частей.

[c.18]Усилие, нужное для правки, т. е. для обеспечения плоскостности участков детали, находящихся между рабочими частями штампа, во много раз превышает усилие свободной гибки. Усилие правки зависит от площади детали, подвергающейся правке, а также от толщины штампуемого материала и его прочности. Для расчета усилия правки можно воспользоваться формулой [c.18]

При расчете усилия калибровки крупногабаритных деталей необходимо учитывать, что калибровке подвергается только площадь близ линии гибки шириной не более 105. [c.103]

Радиус закругления пуансона в основном принимают равным внутреннему радиусу изделия. Если металл при гибке пружинит , то применяют калибрующий (чеканящий) удар, от которого напряженное состояние изгибаемого материала резко изменяется.

Величина зазора оказывает влияние на усилие гибки. При малых зазорах получается утонение толщины изделия. Для ориентировочных расчетов величину зазора на одну сторону определяют из следующих соотношений для стали 2г= (1,05-ь1,15)5 для цветных металлов (медь, латунь, алюминий) 2г= (l,0- l,l)5.

[c.15]

Величина зазора оказывает влияние на усилие гибки. При малых зазорах получается утонение толщины изделия. Для ориентировочных расчетов величину зазора на одну сторону определяют из следующих соотношений для стали 2г= (1,05-ь1,15)5 для цветных металлов (медь, латунь, алюминий) 2г= (l,0- l,l)5.

[c.15]| Фиг. 79. Деталь к примеру по расчету усилия, работы п мощности при гибке. |

Расчеты по приведенной формуле показывают, что чем больше относительное расстояние между опорами /г, тем при большем значении угла изгиба а усилие гибки достигает своего максимума, после чего остается приблизительно неизменным. Так, например, при /г = 10 а/2 = 78°, а при /г = 100 а/2 == 89°.

[c.95]

Так, например, при /г = 10 а/2 = 78°, а при /г = 100 а/2 == 89°.

[c.95]

На заключительной стадии гибки происходит правка, для которой требуется значительно большее усилие, чем на предыдущих ее стадиях. В литературе имеются формулы для определения усилия гибки с последующей правкой, однако результаты расчетов по этим формулам дают большие расхождения, так как при их выводе не был установлен единый критерий, по которому можно было бы определить верхний предел этого усилия, и о точности расчетов по той или иной формуле судить трудно. [c.95]

Если величина К близка к единице, несущую конструкцию можно рассматривать при расчете как гибкую ленту. В противном случае внутренние усилия в сечениях ленты определяют по формулам [c.344]

Если коробчатое пролетное строение усилено гибкими промежуточными диафрагмами с шагом и для него / [c.374]

При решении задач 1.1 — 1.82 предполагалось, что деформации стержней весьма малы и схема сооружения практически не изменяется вследствие перемещений. В этом случае получаются линейные соотношения между внешними нагрузками, внутренними усилиями и перемеш,ениями. Ниже приводится ряд задач, в которых необходимо использование нелинейных зависимостей. Во всех задачах материал стержней считается линейно-упругим. Характерные осо-бенности.задач состоят в том, что при их решении а) должны использоваться более точные, чем линейные, соотношения между перемещениями и удлинениями стержней и б) при составлении условий равновесия необходимо учитывать изменение расчетной схемы, вызванное перемещениями. Такие расчеты называются расчетами по деформированному состоянию (по деформированной схеме, деформационными). В следующем параграфе приводятся задачи, связанные с расчетом гибких нитей, относящихся тоже к классу геометрически нелинейных систем.

[c.37]

В этом случае получаются линейные соотношения между внешними нагрузками, внутренними усилиями и перемеш,ениями. Ниже приводится ряд задач, в которых необходимо использование нелинейных зависимостей. Во всех задачах материал стержней считается линейно-упругим. Характерные осо-бенности.задач состоят в том, что при их решении а) должны использоваться более точные, чем линейные, соотношения между перемещениями и удлинениями стержней и б) при составлении условий равновесия необходимо учитывать изменение расчетной схемы, вызванное перемещениями. Такие расчеты называются расчетами по деформированному состоянию (по деформированной схеме, деформационными). В следующем параграфе приводятся задачи, связанные с расчетом гибких нитей, относящихся тоже к классу геометрически нелинейных систем.

[c.37]

При расчете гибких круглых пластин необходимо учитывать действие цепных нормальных усилий У, и Уе. [c.143]

Ранее были рассмотрены статически определимые гибкие нити. Остановимся на том, как производить учет растяжимости нити при ее расчете, т. е. как раскрывать статическую неопределимость усилий в гибких нитях.

[c.215]

Остановимся на том, как производить учет растяжимости нити при ее расчете, т. е. как раскрывать статическую неопределимость усилий в гибких нитях.

[c.215]

Если при расчете системы, статически определимой при неучете деформации элементов, возникает необходимость учитывать влияние деформации на усилия, обойтись одними уравнениями статики не удается, приходится привлекать уравнения деформации, и расчет приобретает особенности, характерные для статически неопределимых систем. Такой расчет называется деформационным. В качестве примера укажем на то, что во введении была рассмотрена статически определимая ферма, усилия в которой определялись в двух вариантах без учета и с учетом деформаций. Первый расчет называют расчетом по недеформированной схеме а второй — по деформированной схеме. Приведенный выше расчет гибкой нити можно назвать также расчетом по недеформированной схеме, при учете же растяжимости нити — расчетом по деформированной схеме. [c.215]

Однако при реальной работе предложенной В.

Г. Шуховым конструкции арочной фермы, как уже отмечалось выше, гибкая тяга не может работать на сжатие. Поэтому при реальных загружениях фермы в одной из тяг возникает сжатие, и она выпучивается. Таким образом, одна из связей выключается из работы конструкции. В этот момент рассматриваемая система становится статически определимой, и ее дальнейший расчет значительно упрощается, так как число неизвестных и число уравнений статики одинаково. Определение места выключения связей в таких системах является наиболее важным и ответственным моментом расчета конструкций с односторонними связями. При современных способах расчета конструкций с односторонними выключающимися связями на ЭВМ производится перебор всех возможных вариантов загружения с поочередным исключением из работы связей, в которых возникают усилия сжатия. В результате этого находят систему, в которой все гибкие связи работают на растяжение.

[c.57]

Г. Шуховым конструкции арочной фермы, как уже отмечалось выше, гибкая тяга не может работать на сжатие. Поэтому при реальных загружениях фермы в одной из тяг возникает сжатие, и она выпучивается. Таким образом, одна из связей выключается из работы конструкции. В этот момент рассматриваемая система становится статически определимой, и ее дальнейший расчет значительно упрощается, так как число неизвестных и число уравнений статики одинаково. Определение места выключения связей в таких системах является наиболее важным и ответственным моментом расчета конструкций с односторонними связями. При современных способах расчета конструкций с односторонними выключающимися связями на ЭВМ производится перебор всех возможных вариантов загружения с поочередным исключением из работы связей, в которых возникают усилия сжатия. В результате этого находят систему, в которой все гибкие связи работают на растяжение.

[c.57]Тяга возникает вследствие вакуума в конденсаторе если последний соединен с турбиной при помощи гибкого патрубка, то ее следует учитывать в расчете. При наличии жесткого патрубка тяга не оказывает на фундамент никакого воздействии, и в этом случае усилия от тяги конденсатора в расчет не вводятся. При отсутствии точных заводских данных о тяге конденсатора усилия вычисляют по формуле, рекомендованной техническими условиями на проектирование фундаментов с динамическими нагрузками [Л. 26]

[c.151]

При наличии жесткого патрубка тяга не оказывает на фундамент никакого воздействии, и в этом случае усилия от тяги конденсатора в расчет не вводятся. При отсутствии точных заводских данных о тяге конденсатора усилия вычисляют по формуле, рекомендованной техническими условиями на проектирование фундаментов с динамическими нагрузками [Л. 26]

[c.151]

Несмотря на кажущуюся простоту расчетной схемы (когда упругие элементы рассматриваются как стержни), возникающие вопросы при исследовании динамических процессов являются не всегда простыми как по применяемым методам решения, так и по содержанию конечных результатов. В качестве примеров на рис, 6.1—6.8 показаны реальные конструкции и элементы конструкций, которые можно рассматривать как гибкие или абсолютно гибкие стержни. На рис. 6.1 показана ракета, которая из-за случайных возмущений или в результате действия управляющих усилий может совершать малые изгибные колебания. Различного вида высокие конструкции, мачты, трубы и т. д. (см. рис. 6.2), находящиеся в потоке воздуха, из-за срыва потока (вихрей Кармана) могут очень сильно раскачаться в плоскости, перпендикулярной к вектору скорости потока. Аналогичные задачи возникают и при расчете висящих мостов, которые в первом приближении могут рассматриваться как одномерные конструкции (стержни). Крыло самолета в первом приближении (см. рис. 6.3) можно рассматривать как стержень [5]. В потоке воздуха на крыло действуют

[c.131]

д. (см. рис. 6.2), находящиеся в потоке воздуха, из-за срыва потока (вихрей Кармана) могут очень сильно раскачаться в плоскости, перпендикулярной к вектору скорости потока. Аналогичные задачи возникают и при расчете висящих мостов, которые в первом приближении могут рассматриваться как одномерные конструкции (стержни). Крыло самолета в первом приближении (см. рис. 6.3) можно рассматривать как стержень [5]. В потоке воздуха на крыло действуют

[c.131]

Характеристики гребного винта. В изложенных ранее методах расчета поперечных колебаний судовых валопроводов гребной винт заменялся точечной сосредоточенной массой, расположенной в центре инерции гребного винта на гибкой консоли. При этом, по-видимому, недостаточно точно выражается характер действующих усилий, так как не учитывается инерция поворота тела винта в процессе поперечных колебаний валопровода. [c.236]

Второй путь расчета подобных конструкций заключается в раздельном учете усилий и напряжений, вызванных- нагрузкой, температурой, неточностью изготовления. Решается как бы несколько отдельных задач, в каждой из которых учитывается только один из этих факторов. Окончательные усилия и напряжения определяются путем алгебраического суммирования этих величин, полученных при решении каждой из задач. Последний путь часто является более ясным и удобным, вызывая лишь небольшое увеличение количества выкладок. Он носит название способа сложения действия сил. Этот способ возможен благодаря применению так называемого принципа независимости действия сил. Дело в том, что при малых значениях деформации, вызванные какой-либо силой или группой сил, не влияют на деформации, вызванные другой силой или группой сил, или это влияние столь незначительно (на порядок меньше), что им можно пренебречь. Данный принцип неприменим для очень гибких или сильно деформирующихся конструкций типа тонких длинных стержней, мембран, резиновых деталей и других.

[c.80]

Решается как бы несколько отдельных задач, в каждой из которых учитывается только один из этих факторов. Окончательные усилия и напряжения определяются путем алгебраического суммирования этих величин, полученных при решении каждой из задач. Последний путь часто является более ясным и удобным, вызывая лишь небольшое увеличение количества выкладок. Он носит название способа сложения действия сил. Этот способ возможен благодаря применению так называемого принципа независимости действия сил. Дело в том, что при малых значениях деформации, вызванные какой-либо силой или группой сил, не влияют на деформации, вызванные другой силой или группой сил, или это влияние столь незначительно (на порядок меньше), что им можно пренебречь. Данный принцип неприменим для очень гибких или сильно деформирующихся конструкций типа тонких длинных стержней, мембран, резиновых деталей и других.

[c.80]

При расчете балки с закрепленными против сдвигов торцами общее решение (8) не дает возможности удовлетворить всем граничным условиям. Это объясняется тем, что связь, закрепляющая торец на сдвиг, не может воспринять усилие Т, вследствие перелома абсолютно гибких ветвей на угол V в точках примыкания к жесткой торцевой связи, как показано на рис. 71, а. Поэтому работа балки с жестко закрепленными торцами здесь не отличается от работы балки без этих закреплений и усилие Т(о)=М(0)/с в ней равно нулю при любой нагрузке. Аналогичная картина возникает при заделке балки со свободно сдвигающимися торцами, когда у заделки происходит перелом гибких ветвей (рис. 71,6).

[c.151]

Это объясняется тем, что связь, закрепляющая торец на сдвиг, не может воспринять усилие Т, вследствие перелома абсолютно гибких ветвей на угол V в точках примыкания к жесткой торцевой связи, как показано на рис. 71, а. Поэтому работа балки с жестко закрепленными торцами здесь не отличается от работы балки без этих закреплений и усилие Т(о)=М(0)/с в ней равно нулю при любой нагрузке. Аналогичная картина возникает при заделке балки со свободно сдвигающимися торцами, когда у заделки происходит перелом гибких ветвей (рис. 71,6).

[c.151]

При выполнении вытяжки на прессах, не имеющих прижимных ползунов, — листоштамповочные прессы простого действия, многопозиционные прессы-автоматы со встроенными пневмо- или гидропневматическими прижимными подушками — при рабочем ходе главного ползуна преодолевается сопротивление Рц указанных подушек. В ряде случаев (вытяжка, гибка) необходимо преодолеть сопротивление Pj, встроенного выталкивателя. Системы современных прессов устроены так, что усилия Рц и Р в период рабочего хода изменяются незначительно, и поэтому в, расчетах их можно принять постоянными. [c.507]

[c.507]

Задачи расчета и конструирования целевых механизмов автоматических линий с гибкой межагрегатной связью существенно отличаются от аналогичных задач применительно к станочным технологическим механизмам. Целевые механизмы автоматических линий — это механизмы холостых ходов, которые не воспринимают технологических усилий поэтому при их создании прочностные и кинематические расчеты либо носят простейший характер, либо вовсе не применяются. [c.270]

Приведенные уравнения изгибающего момента действительны при изгибе с расстоянием между опорами L 6/г. При менъшем расстоянии при расчетах усилия гибки следует исходить из величины поперечной силыг [c.338]

Фиг 77, Схема к расчету усилия гибки П-образпой детали ва двухугловом штампе. [c.144]

Максимальные усилия гибки Р , и правки Р , ход пуаисоиа при упругом изгибе Uy, полный ход пуаисона при пластическом гибе Umax и при пластической правке Uk берутся из технологических расчетов. [c.507]

[c.507]

Последняя особенность вызывает необходимость определения реакций на опорных площадках при отсутствии блока изоляции. При существующих методах определения усилий (см. гл. IX) эта задача может быть решена экспериментально. Расчет матрицы эффективности можно произвести, располагая матрицей перемещений опорных площадок фундамента при непосредственной установке объекта на фундамент или матрицей перемещений опорных площадок свободного объекта при действии внешних сил (подвешенного, например, на достаточно гибких тросах). В этих случаях матрицы (VIII.64) преобразовываются с использованием изложенной общей методики. Естественно, что определение реакций или перемещений опорных площадок фундамента является более предпочтительным, когда объектом являются работающие двигатели или машины, а во многих случаях и единственно возможным с технической точки зрения. [c.371]

Позже эти арочные конструкции Шухова были применены и развиты другими инженерами и архитекторами. В 1916 г. при строительстве ангара из железобетона французский архитектор Фрезине использовал для опалубки арки параболического очертания, которые были усилены при. омощи гибких тяг (рис. 106). Чтобы избежать выпучивания арки в начале бетонирования из-за большой нагрузки, в нижней части было предусмотрено большее количество затяжек. Согласно монографии Ковельмана посвященной теории арочных ферм, в те годы, когда В. Г. Шухов начал применять арочные конструкции, еще не были найдены элементарные способы расчета стержневых систем подобного типа. Это, на наш взгляд, лишь подчеркивает значимость проведенных Шуховым исследований. Разработанный им метод расчета, как указывалось выше, имел некоторые допущения, в частности принятие шарниров в местах прикрепления наклонных тяг. Однако принятое допущение приводило к получению несколько завышенных значений изгибающих моментов в арке и в конечном счете к небольшому запасу прочности.

[c.60]

В 1916 г. при строительстве ангара из железобетона французский архитектор Фрезине использовал для опалубки арки параболического очертания, которые были усилены при. омощи гибких тяг (рис. 106). Чтобы избежать выпучивания арки в начале бетонирования из-за большой нагрузки, в нижней части было предусмотрено большее количество затяжек. Согласно монографии Ковельмана посвященной теории арочных ферм, в те годы, когда В. Г. Шухов начал применять арочные конструкции, еще не были найдены элементарные способы расчета стержневых систем подобного типа. Это, на наш взгляд, лишь подчеркивает значимость проведенных Шуховым исследований. Разработанный им метод расчета, как указывалось выше, имел некоторые допущения, в частности принятие шарниров в местах прикрепления наклонных тяг. Однако принятое допущение приводило к получению несколько завышенных значений изгибающих моментов в арке и в конечном счете к небольшому запасу прочности.

[c.60]

Анализируя различные подходы к решению геометрически и физически нелинейных задач теории оболочек, выбираем вариационный подход. При построении вариационного уравнения термоползучести используем допущения технической теории гибких оболочек, успещ-но применяемой в расчетах упругих пологих оболочек, и физические соотношения в форме связи тензоров скоростей изменения деформаций и напряжений с учетом ползучести материала. Вариационное уравнение смешанного типа, в котором независимому варьированию подвергаются скорости изменения прогиба и функции усилий в срединной поверхности, позволяет использовать для описания реологических свойств материала хорошо обоснованные теории ползучести типа течения и упрочнения. Задачи мгновенного деформирования решаем методом последовательных нагружений, а задачи ползучести — методом шагов по времени.

[c.13]

При построении вариационного уравнения термоползучести используем допущения технической теории гибких оболочек, успещ-но применяемой в расчетах упругих пологих оболочек, и физические соотношения в форме связи тензоров скоростей изменения деформаций и напряжений с учетом ползучести материала. Вариационное уравнение смешанного типа, в котором независимому варьированию подвергаются скорости изменения прогиба и функции усилий в срединной поверхности, позволяет использовать для описания реологических свойств материала хорошо обоснованные теории ползучести типа течения и упрочнения. Задачи мгновенного деформирования решаем методом последовательных нагружений, а задачи ползучести — методом шагов по времени.

[c.13]

В первом случае мы будем иметь равновесие абсолютно гибкой оболочки (мембраны), а во втором — безмоментное напряженное состояние оболочки, обладающей конечной жесткостью на изгиб. Хотя обе эти задачи охватывает одна и та же теория, тем не менее между ними следует делать различие, поскольку они имеют специфические особенности. Так, абсолютно гибкая оболочка (например, матерчатая) совершенно не в состоянии воспринимать сжимающие усилия, ибо всякое сколь угодно малое сжатие будет вызывать потерю устойчивости ее форм, т. е. образование на ней складок. Поэтому расчет подобной оболочки будет соответствовать истине лишь в том случае, если во всех сечениях усилия получаются растягивающими. Данное условие является, например, основным требованием, которому должен удовлетворять корпус мягкого (или полужесткого) дирижабля при проверке его продольной прочности.

[c.83]

Так, абсолютно гибкая оболочка (например, матерчатая) совершенно не в состоянии воспринимать сжимающие усилия, ибо всякое сколь угодно малое сжатие будет вызывать потерю устойчивости ее форм, т. е. образование на ней складок. Поэтому расчет подобной оболочки будет соответствовать истине лишь в том случае, если во всех сечениях усилия получаются растягивающими. Данное условие является, например, основным требованием, которому должен удовлетворять корпус мягкого (или полужесткого) дирижабля при проверке его продольной прочности.

[c.83]

Таблица расчёта усилия гибки для свободного изгиба

Таблица расчёта усилия имеет тот же принцип действия, что и линейка, и очень полезна в работе. С её помощью можно определять необходимое усилие для гибки в выбранном раскрытии матрицы, выбирать матрицу по требуемому радиусу гиба на изделии, а также подобрать листогибочный пресс с достаточным усилием для гибки конкретной детали.

| S – толщина материала |

| V – раскрытие матрицы |

B – мин. размер отгибаемой полки размер отгибаемой полки |

| Ri – внутренний радиус гиба |

| R – предел прочности |

На пересечении линий толщина материала и раскрытие матрицы находится значение усилия гибки в т/м. Для каждой толщины листа можно выбрать 5 различных значений раскрытия матрицы. В низу таблицы находятся корректирующие коэффициенты, отражающие зависимость усилия гибки от материала и угла гибки.

| 420 N/мм2 | ||||||||||||||||||||

| S (мм) |

4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | V |

| 3,0 | 3,5 | 4,0 | 5,5 | 6,5 | 8,0 | 10,5 | 13,0 | 16,5 | 21,0 | 26,0 | 32,5 | 41,0 | 52,0 | 65,0 | 81,5 | 104,0 | 130,0 | 163,0 | B | |

| 0,5 | 0,7 | 0,8 | 1,0 | 1,3 | 1,5 | 2,0 | 2,5 | 3,2 | 4,4 | 5,0 | 6,5 | 8,0 | 10,0 | 12,0 | 15,0 | 20,0 | 25,0 | 37,0 | Ri | |

| 0,6 | 6 | 5 | 3 | 2 | F т/м |

|||||||||||||||

| 0,8 | 12 | 9 | 7 | 5 | 4 | |||||||||||||||

| 1,0 | 15 | 11 | 8 | 6 | 5 | |||||||||||||||

| 1,2 | 18 | 12 | 9 | 7 | 5 | |||||||||||||||

| 1,5 | 21 | 15 | 12 | 8 | 6 | |||||||||||||||

| 2,0 | 30 | 23 | 16 | 12 | 9 | |||||||||||||||

| 2,5 | 39 | 27 | 20 | 14 | 11 | |||||||||||||||

| 3,0 | 43 | 31 | 23 | 16 | 12 | |||||||||||||||

| 4,0 | 60 | 44 | 32 | 23 | 18 | |||||||||||||||

| 5,0 | 76 | 54 | 39 | 29 | 22 | |||||||||||||||

| 6,0 | 85 | 62 | 45 | 33 | 25 | |||||||||||||||

| 8,0 | 121 | 88 | 70 | 46 | 35 | |||||||||||||||

| 10,0 | 151 | 109 | 79 | 58 | 44 | |||||||||||||||

| 12,0 | 173 | 124 | 91 | 66 | 50 | |||||||||||||||

| 15,0 |

INOX нерж. Fe констр. сталь R=420 – усилие×1 AL алюминий R=200 – усилие×0,5 |

213 | 155 | 113 | 81 | 62 | ||||||||||||||

| 20,0 | 302 | 220 | 158 | 115 | 89 | |||||||||||||||

| 25,0 | 378 | 269 | 197 | 144 | ||||||||||||||||

Корректирующие коэффициенты, отражающие зависимость мин. размера отгибаемой полки от угла гибки.

| 30° | B×1,6 |

| 60° | B×1,1 |

| 90° | B×1,0 |

| 120° | B×0,9 |

| 150° | B×0,7 |

Особенности гибки металла в Екатеринбурге

Гибка листового металла может осуществляться несколькими способами с использованием сложных чертежей и современных устройств (для этого процесса нужно купить специальный станок). Компания УЗЛК предлагает по очень доступным ценам услуги по осуществлению гибки листового металла различными методами. Размещать у нас заказы могут как частные заказчики, так и предприятия.

Компания УЗЛК предлагает по очень доступным ценам услуги по осуществлению гибки листового металла различными методами. Размещать у нас заказы могут как частные заказчики, так и предприятия.

Пружинение и усилие

Во время гибки при изготовлении деталей нижняя часть металлического листа растягивается, а верхняя сжимается. Между этими зонами находится линия, в которой имеется только упругая деформация – в этом месте металл пытается восстановить свое исходное состояние и распрямить гибку. Чтобы этого избежать гибка осуществляется под более острым углом.

Обычно гибку пытаются осуществлять быстро, чтобы максимально повысить производительность работы, но это негативно может повлиять на точность. Если требуется высокоточная гибка, то требуется делать превентивный перегиб, который подобран под определенные условия. Обратное пружинение будет тем меньше, чем меньше радиус гибки. Угол пружинения минимален, если линия гиба совпадает с направлением проката, и максимален, если линия гиба идет поперек. Поэтому, в этом случае требуется делать разные настройки по углу.

Поэтому, в этом случае требуется делать разные настройки по углу.

При изготовлении деталей требуется прилагать усилие, которое может быть фиксированной величиной или функцией от нескольких переменных. Технически максимальное усилие пресса ограничивается не его возможностями, а электроникой, которая не дает превзойти определенное значение. Это позволяет продлить срок службы дорогостоящего оборудования и способствует оптимизации производства. Какое усилие потребуется в заданных условиях, рассчитать трудно. Но такую оценку проводить необходимо, чтобы не повредить станок.

Деформация металла

Изготовление деталей посредством деформации металла основана на принципе трех точек: металлический лист опирается на 2 точки матрицы, а пуасон давит на лист между ними, в результате чего образуется третья центральная точка. Постепенно пуасон опускается и центральная точка опускается вместе с ним, при этом нижние боковые поверхности листа скользят вместе по радиусам V-раскрытия матрицы. Металл сжимается в том месте, где давит пуасон и растягивается с нижней стороны. Кроме того, он деформируется в том месте, где происходит скольжение по матрице.

Металл сжимается в том месте, где давит пуасон и растягивается с нижней стороны. Кроме того, он деформируется в том месте, где происходит скольжение по матрице.

Чем больше требуется деформировать металл, тем большее воздействие на него нужно оказать. Удлинение заготовки, которое происходит на каждом гибе, зависит от радиуса гиба, угла гиба, толщины материала и его типа. Обычно разницей в удлинении вдоль и поперек проката пренебрегают.

Воздушная гибка

Изготовление деталей при помощи воздушной гибки характеризуется высокой скоростью. Требуемое усилие при этом является минимальным. Это позволяет производить высокоточную гибку, применяя при этом менее мощное оборудование и продлевая срок службы инструмента. Поскольку общее воздействие на материал небольшое, то на нем остается меньше следов.

К недостаткам воздушной гибки можно отнести:

- невысокую точность по углу;

- недостаточно точную форму профиля;

- то, что совокупность признаков воздушной гибки не снижает эффект обратного пружинения.

Гибка в упор

Высокоточная гибка в упор применяется при изготовлении деталей, к которым предъявляются повышенные требования. К преимуществам этого метода можно отнести меньшее обратное пружинение, что увеличивает повторяемость результата. Кроме того, возрастает точность по углу, поэтому удается получать достаточно точный профиль с нужным углом и радиусом. Этот метод дает хорошие результаты на больших сериях. К недостаткам этого метода можно отнести большое усилие и необходимость подбирать новый инструмент в случае появления нового сечения профиля.

Чеканка

Изготовление деталей при помощи чеканки применяется при изготовлении деталей, к качеству которых предъявляются высокие требования. Этот метод высокоточной гибки дает максимальную точность по углу. При этом обратное пружинение минимально. Результат не зависит от направления проката и вида металла.

К недостаткам этого метода можно отнести повышенный износ оборудования. Это происходит из-за того, что применяемый для чеканки гидравлический пресс должен развивать большое усилие.

Это происходит из-за того, что применяемый для чеканки гидравлический пресс должен развивать большое усилие.

Глубокое погружение в тоннаж листогибочного пресса, Часть I: Улучшение формул

Глубокое погружение в тоннаж листогибочного пресса: почему изгибы становятся крутыми, когда они это делают? Это связано с тем, как изгибающие силы влияют на заготовку. Getty Images

На протяжении многих лет я обсуждал, как крутые изгибы влияют на изгиб на листогибочном прессе. За это время у меня было несколько вопросов о том, почему я использовал 63 процента толщины материала в качестве средней отправной точки для мягкой холоднокатаной стали.То есть, когда внутренний радиус изгиба уменьшается примерно до 63 процентов толщины материала, изгиб становится «резким», когда наконечник пуансона начинает проникать и сгибать изгиб.

Последний год я изучал эту тему, обсуждая ее с некоторыми из самых умных и знающих людей, которых я знаю в отрасли. С некоторой уверенностью я могу объяснить точное значение резкого изгиба каждого типа материала.

С некоторой уверенностью я могу объяснить точное значение резкого изгиба каждого типа материала.

Подробности крутого изгиба мы расскажем в следующем месяце. Но чтобы действительно понять, почему работают эти расчеты крутых изгибов, нам нужно иметь глубокое понимание того, как рассчитывается тоннаж при формовании.

Диаграмма силы воздушного изгиба

При изгибе воздухом вы можете обратиться к диаграмме тоннажа или силы, обычно с указателем материала на вертикальной оси и шириной V-образного штампа на горизонтальной оси. Обратите внимание, что значения формовочного усилия в этих таблицах основаны на конкретных отношениях ширины матрицы к толщине материала (или соотношениях толщины матрицы), таких как следующие, с толщиной материала слева от знака равенства и соотношением матрицы справа:

0,078 дюйма = ширина матрицы 6x толщина материала

0.118 дюймов = ширина матрицы 8x толщина материала

0,354 дюйма = ширина матрицы 10x толщина материала

0,551 дюйма = ширина матрицы 12x толщина материала

Это всего лишь пример соотношений матриц из одной таблицы; другие диаграммы могут быть основаны на других соотношениях кубиков, и это обычно отмечается на самой диаграмме. Независимо от того, каковы соотношения кристаллов, обратите на них внимание (см. Рисунок 1 ). Если ширина вашей матрицы даже не близка к этой, ваш расчет тоннажа по таблице будет совершенно неточным.

Независимо от того, каковы соотношения кристаллов, обратите на них внимание (см. Рисунок 1 ). Если ширина вашей матрицы даже не близка к этой, ваш расчет тоннажа по таблице будет совершенно неточным.

Когда вы найдете значение силы, вы затем вставляете его в формулу, которая прилагается к диаграмме или иным образом опубликована производителем листогибочного пресса, поставщиком инструмента или поставщиком материала. В этих формулах используется значение множителя, которое может быть больше или меньше в зависимости от типа материала, с которым вы работаете, – если хотите, множитель. Чем выше прочность материала на разрыв, тем больше множитель тоннажа, что согласуется с большинством формул формирования тоннажа, используемых в отрасли.

Рисунок 1 Отношение матрицы – это ширина матрицы, деленная на толщину материала. Чем больше коэффициент, тем меньше изгибающее усилие требуется для приложения.

В течение многих лет я использовал следующую формулу для расчета усилия формовки, которое потребовалось бы для выполнения гибки:

Формовочный тоннаж на дюйм =

(575 × толщина материала2) / отверстие матрицы / 12

Отсюда, ответ будет зависеть от типа материала, длины изгиба и метода формовки.Эта формула довольно хорошо работает для материалов среднего класса, таких как сталь AISI 1015 с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм – наше базовое значение.

Конечно, существует множество других формул тоннажа. Рассмотрим следующее:

P = (b × t2 × Rm) / [(W – Rd – Rp) × 9,800]

Где:

P = Требуемое усилие, метрические тонны

t = Толщина материала

W = Ширина матрицы, мм

Рисунок 2 Некоторые отраслевые расчеты тоннажа берут начало в строительной отрасли, включая простую теорию балок.

b = Длина изгиба, мм

Rm = Прочность на разрыв, МПа

Rd = Радиус входа в матрицу

Rp = Радиус пуансона

Это уравнение тоннажа (приведенное в литературе SSAB и Pacific Press) включает радиус матрицы ( Rd), что, как мы увидим, может существенно повлиять на силу изгиба. Тем не менее, похоже, что он не работает хорошо при применении к среднему и более мягкому диапазону материалов.

Тем не менее, похоже, что он не работает хорошо при применении к среднему и более мягкому диапазону материалов.

Введение в теорию пучка

Откуда возникла формула? В частности, откуда взялось значение 575 и что это значение представляет? В предыдущем столбце я заявил, что не смог определить происхождение формулы или откуда взялось значение 575.Я предположил, что это датируется 1950-ми годами и, вероятно, из строительной отрасли. Хотя у меня до сих пор нет окончательного доказательства происхождения этой формулы, сама формула, похоже, основана на простой теории пучка.

Когда мы сгибаем лист или пластину, это не более чем поддерживаемая балка, охватывающая две точки, верхние выступы V-образной матрицы, с сосредоточенной нагрузкой в середине, создаваемой нисходящей головкой пуансона (см. Рисунок 2 ). Длина «балки» равна ширине проема штампа листогибочного пресса, а нагрузка равна силе, прилагаемой к пластине толкателем и пуансоном.

Теория луча дает нам подсказку – хотя и только возможную – о том, откуда это 575 в формуле тоннажа. Если вы хотите вникнуть в формулы, посмотрите их на боковой панели.

Если вы хотите вникнуть в формулы, посмотрите их на боковой панели.

Почему не предел текучести?

В традиционных формулах тоннажа используется прочность материала на разрыв, а не предел текучести. Но почему именно это? В конце концов, разве изгиб не коренится в практике «податливости» материала под давлением формования?

Причиной использования предела прочности на разрыв или предела прочности на разрыв (UTS) является постоянство значений.Рассмотрим Рисунок 3 и сравните значения предела текучести с показателями предела прочности на растяжение. В то время как предел прочности на растяжение постоянно растет, значения предела текучести повсюду, что затрудняет использование этих значений любым рациональным образом.

Рисунок 3 Предел прочности на растяжение имеет тенденцию постоянно повышаться среди марок материалов, но этого нельзя сказать о пределе текучести. Это одна из причин, по которой в большинстве составов тоннажа используется предел прочности на разрыв, а не предел текучести.

Некоторые формулы делают использование предела текучести, и некоторые из них коренятся в формулах для расчета изгибающего момента в поддерживаемом пучке. Опять же, если вы хотите попробовать, посмотрите на боковую панель.

Эффект штампа: ширина и уступы

По мере того, как отверстие штампа становится меньше по сравнению с толщиной материала и внутренним радиусом, тем большее усилие требуется для изгиба детали. Точно так же, чем больше требуемый тоннаж для формования, тем больше трение между материалом и радиусом матрицы.Точно так же, чем больше передаточное отношение матрицы, тем меньше тоннажная нагрузка.

Ваша машина с механическим, гидравлическим или электрическим приводом предназначена для изгиба до номинальной грузоподъемности. Эта способность рассчитывается, когда соотношение матрицы составляет 8: 1 и у вас есть «идеальное» соотношение изгиба, когда толщина материала равна внутреннему радиусу изгиба.

Коэффициент штамповки для более тонких материалов может быть уменьшен до 6: 1, а если вы формируете более толстые материалы, вам, возможно, придется увеличить коэффициент штамповки до 10: 1 или 12: 1, чтобы уменьшить изгиб усилие и удерживайте давление в пределах возможностей листогибочного пресса.

Радиусы заплечиков матрицы (радиус матрицы) также влияют на требования к усилию. Чем меньше радиус матрицы, тем выше сила, необходимая для изгиба материала. Например, 0,196 дюйма. Радиус матрицы потребует большей изгибающей силы, чем 0,314 дюйма. радиус матрицы.

Меньший радиус матрицы также значительно увеличивает шероховатость двух радиусов матрицы или шероховатость поверхности. Чем шероховатее поверхность, тем больше требуется сила изгиба. Это также вызывает большую пластическую деформацию листа.

Эффекты трения

При воздушной формовке V-образная матрица эффективно выполняет как качение, так и скольжение. Когда лист вращается в матрицу, происходит прокатка; когда пуансон опускается, он протягивает лист по радиусу матрицы, и вы получаете скольжение (см. , рис. 4, ).

Это скользящее и перекатывающее движение во время формовки является функцией смещения пуансона или глубины проникновения в отверстие матрицы. Это также зависит от времени. Составляющая времени является функцией скорости (скорость гибки), смещения между точкой контакта (точка защемления) и расстояния, пройденного в отверстие матрицы.

Составляющая времени является функцией скорости (скорость гибки), смещения между точкой контакта (точка защемления) и расстояния, пройденного в отверстие матрицы.

Коэффициент трения также изменится при использовании поверхностных пленок или смазок. Если поверхность металла чистая и не смазана, трение будет выше, увеличивая вероятность заедания и истирания материала и увеличивая необходимое усилие формования. Уменьшите трение, и вы уменьшите вероятность заедания и истирания, но вы также увеличите упругость материала.

Если смазка отсутствует, например, уретановые листы или другие типы смазки, трение между матрицей и листом регулируется за счет сцепления трения.Это вызовет заметное увеличение трения между матрицей и материалом, что приведет к уменьшению упругого возврата материала и потребует большей силы для изгиба детали. Сгибаемые материалы и инструментальный материал также играют роль. Трение также может способствовать увеличению растягивающего напряжения и растрескиванию внешней поверхности.

Рисунок 4 Когда в матрице образуется изгиб, происходит как качение, так и скольжение. Материал «катится», когда он вращается по радиусу матрицы, и «скользит», когда пуансон выталкивает материал в пространство матрицы.

Скорость гибки или скорость пуансона также влияет на требуемую силу гибки. По мере увеличения скорости формования изгибающая сила уменьшается. Коэффициент трения зависит от скорости скольжения материала, и эта скорость скольжения пропорциональна скорости изгиба. Увеличение скорости скольжения при изгибе снижает коэффициент трения и изгибающую силу, но в то же время увеличивает упругость материала.

Листы с шероховатой текстурой поверхности создают большее трение и, следовательно, большую требуемую силу изгиба.Листы с большой шероховатостью поверхности будут демонстрировать значительное трение из-за увеличения шероховатости. А изгибы с повышенной шероховатостью требуют большей изгибающей силы и будут производить меньшую упругую отдачу. При этом радиус матрицы и скорость пуансона играют более важную роль, когда дело касается трения.

При этом радиус матрицы и скорость пуансона играют более важную роль, когда дело касается трения.

Направление зерна

Направление волокон материала по отношению к линии изгиба также влияет на требуемый тоннаж формования. В идеале деталь должна быть изогнута поперек направления естественного волокна или направления прокатки.

Материалы с направлением волокон подвержены так называемой анизотропии . Измените отношение линии сгиба к естественному направлению волокон (см. , рис. 5, ), и вы измените результаты сгиба, включая угол сгиба, упругость и внутренний радиус сгиба. Если вы изгибаете волокно, вы получите более сильный изгиб, который может выдержать меньший внутренний радиус изгиба.

При этом гибка с волокном может снизить требования к тоннажу. Иногда можно снизить требования к тоннажу на целых 15 процентов за счет гибки по волокну и до 7 процентов за счет диагонального изгиба (45 градусов) к волокну.

Коэффициент растяжения

Как вы уже догадались, я потратил немало времени на копание и работу с формулами тоннажа. Есть из чего выбрать, помимо обсуждаемых здесь. К сожалению, несмотря на то, что существует множество способов расчета тоннажа, все они используют аппроксимацию или коэффициент ошибочности.

Есть из чего выбрать, помимо обсуждаемых здесь. К сожалению, несмотря на то, что существует множество способов расчета тоннажа, все они используют аппроксимацию или коэффициент ошибочности.