Условный предел текучести это: Условный предел текучести

alexxlab | 04.04.2023 | 0 | Разное

|

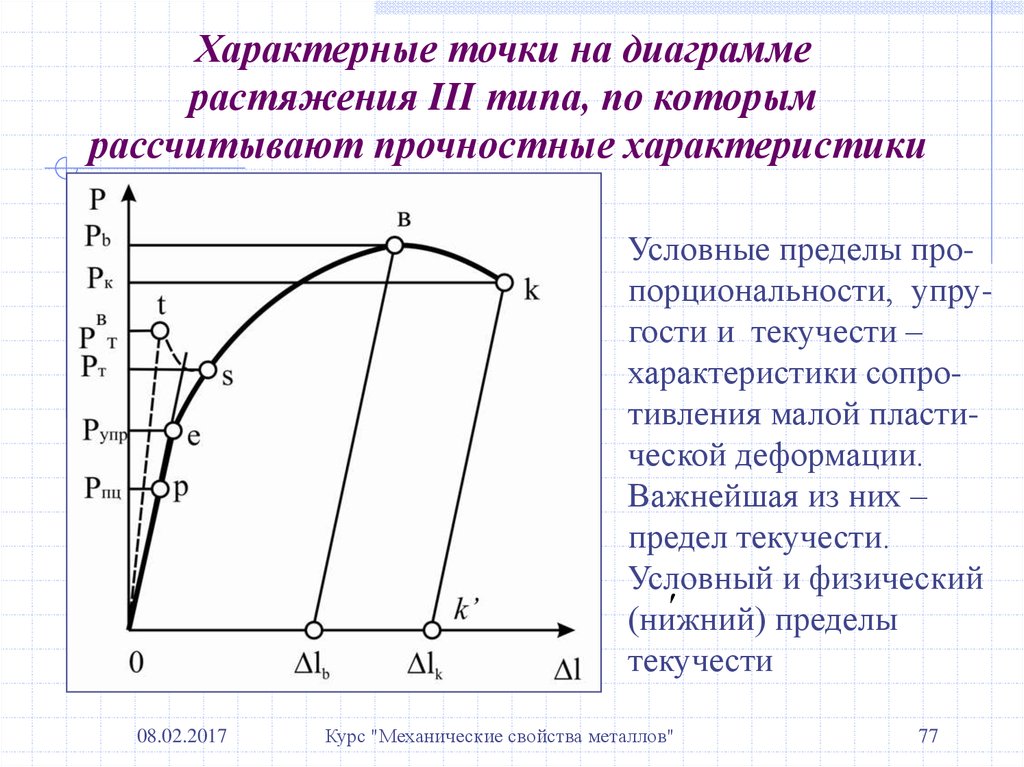

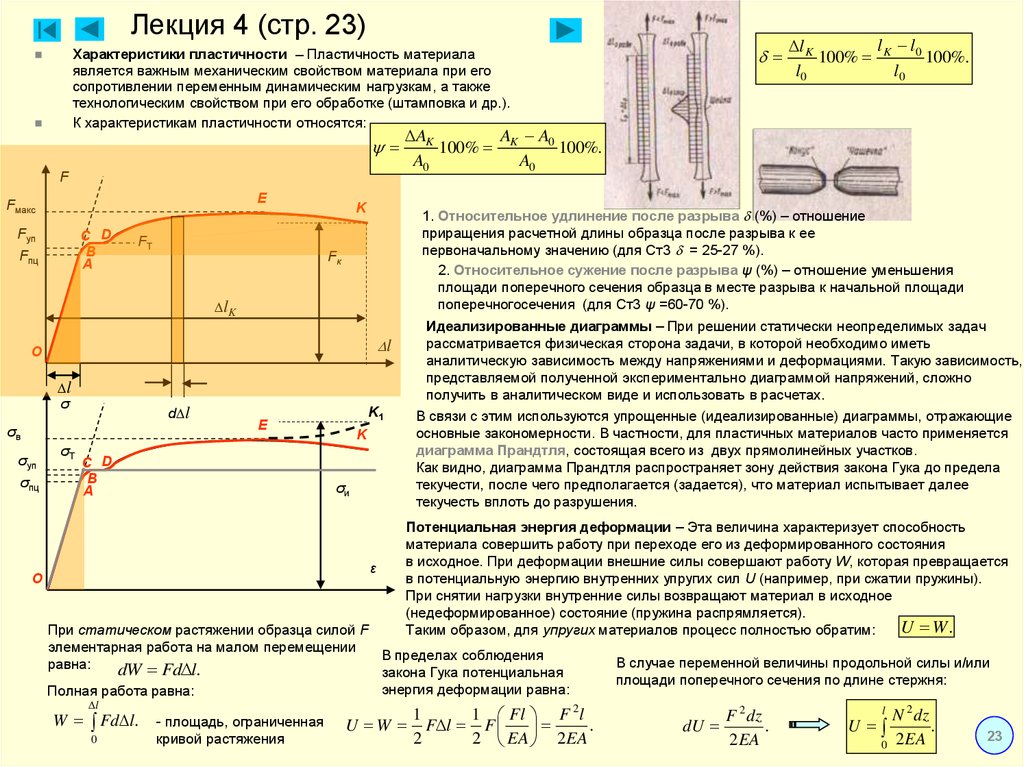

Механические характеристики материалов Под механическими характеристиками подразумеваются значения напряжений и деформаций, соответствующие определенным точкам на диаграмме условных напряжений. Пределом пропорциональности σпц называется наибольшее напряжение, до которого деформации прямо пропорциональны напряжениям. Пределом упругости σу называется напряжение, до которого материал не получает остаточных деформаций. Пределом текучести σт называется напряжение, при котором деформации растут без заметного увеличения нагрузки. Пределом прочности, или временным сопротивлением σв называется максимальное напряжение (подсчитанное по первоначальной площади сечения образца), выдерживаемое материалом при растяжении. Его величина определяется ординатой точки C условной диаграммы (см. При экспериментальном определении величин пределов пропорциональности и упругости вносится определенный элемент условности. Объясняется это тем, что начало отклонения от линейной зависимости, как и начало образования остаточных деформаций, будет отмечено тем раньше, чем выше точность измерения деформаций. Поэтому под пределом пропорциональности σпц понимается напряжение, при котором отступление от линейной зависимости достигает определенной величины, устанавливаемой техническими условиями. Пределом упругости считается напряжение, при котором остаточные деформации достигают заранее установленной величины в пределах 0.001-0.005%. Условный предел упругости при остаточной деформации 0.005% обозначается σ0,005. Для материалов, не имеющих площадки текучести, в качестве предела текучести условно принимается напряжение, при котором остаточные деформации составляют 0.2 или 0.3% от первоначальной длины образца. В теоретических исследованиях индексы 0.2 и 0.3 обычно опускаются и условный предел текучести обозначается символом σт. Предел текучести является одной из основных характеристик материала. Пластические свойства материала, то есть способность к образованию остаточных деформаций, характеризуются величиной остаточного удлинения образца при разрыве

а также относительным уменьшением площади сечения образца в шейке

где l1, F1 – длина рабочей части образца и площадь наименьшего сечения шейки разорванного образца, соответственно; lo, Fo – их величины до нагружения. Основные механические характеристики применяемых в технике материалов приводятся в справочной литературе. |

||||

| © MYsopromat.ru, 2003-2006 |

ПРЕДЕЛ ТЕКУЧЕСТИ – это что такое ПРЕДЕЛ ТЕКУЧЕСТИ

в сопротивлении материалов, напряжение, при к-ром начинает развиваться пластич. деформация. В опытах с растяжением цилиндрич. образца определяется нормальное напряжение ss в поперечном сечении, при к-ром впервые возникают пластич. (необратимые) деформации. Аналогично, в опытах с кручением тонкостенного трубчатого образца определяется П. т. при сдвиге ts. Для большинства металлов ss=ts?3.

В нек-рых материалах при непрерывном удлинении цилиндрич. образца на диаграмме зависимости нормального напряжения о от относит. удлинения 8 обнаруживается т. н. зуб текучести, т. е. резкое снижение напряжения перед появлением пластич. деформации (рис., а), причём дальнейший рост деформации (пластической) до нек-рого её значения происходит при неизменном напряжении, к-рое наз. ф и з и ч е с к и м П. т. sт.

ф и з и ч е с к и м П. т. sт.

Горизонтальный участок диаграммы s—e наз. площадкой текучести; если её протяжённость велика, материал наз. идеально пластическим (неупрочняющимся). В др. материалах, к-рые наз. упрочняющимися, площадки текучести нет (рис., б) и точно указать напряжение, при к-ром впервые возникают пластич. деформации, практически невозможно.

Вводится понятие условного П. т. ss как напряжения, при разгрузке от к-рого в образце впервые обнаруживается остаточная (пластич.) деформация величины Д. Остаточные деформации меньше D условно считаются пренебрежимо малыми. Напр., П. т., измеренный с допуском D=0,2%, обозначается s0,2.(см. ПЛАСТИЧНОСТЬ).

Физический энциклопедический словарь. — М.: Советская энциклопедия.Главный редактор А. М. Прохоров.1983.

- ПРЕДЕЛ ТЕКУЧЕСТИ

в сопротивлении материалов – напряжение, при к-ром начинает развиваться пластич. деформация. В опытах с растяжением цилиндрич.

образца определяется нормальное напряжение в поперечном сечении, при к-ром впервые возникают пластич. (необратимые) деформации. Аналогично в опытах с кручением тонкостенного трубчатого образца определяется П. т. при сдвиге Для большинства металлов

образца определяется нормальное напряжение в поперечном сечении, при к-ром впервые возникают пластич. (необратимые) деформации. Аналогично в опытах с кручением тонкостенного трубчатого образца определяется П. т. при сдвиге Для большинства металлов В нек-рых материалах при непрерывном удлинении цилиндрич. образца на диаграмме зависимости нормального напряжения от относит. удлинения e обнаруживается т. н. зуб текучести, т. е. резкое снижение напряжения перед появлением пластич. деформации (рис., в), причём дальнейший рост деформации (пластической) до нек-рого её значения происходит при неизменном напряжении, к-рое наз. физическим П. т. Горизонтальный участок диаграммы наз. площадкой текучести; если её протяжённость велика, материал наз. идеально-пластическим (неупрочняющимся). В др. материалах, к-рые наз. упрочняющимися, площадки текучести нет (рис., б )и точно указать напряжение, при к-ром впервые возникают пластич. деформации, практически невозможно. Вводится понятие условного П.

т.как напряжения, при разгрузке от к-рого в образце впервые обнаруживается остаточная (пластич.) деформация величины D. Остаточные деформации, меньшие D, условно считаются пренебрежимо малыми. Напр., П. т., измеренный с допуском D = 0,2%, обозначается См. также

т.как напряжения, при разгрузке от к-рого в образце впервые обнаруживается остаточная (пластич.) деформация величины D. Остаточные деформации, меньшие D, условно считаются пренебрежимо малыми. Напр., П. т., измеренный с допуском D = 0,2%, обозначается См. также В.

Физическая энциклопедия. В 5-ти томах. — М.: Советская энциклопедия.Главный редактор А. М. Прохоров.1988.

Что такое предел прочности при растяжении металлического материала и метод его измерения

Растяжение – это простое испытание механических свойств. В пределах расстояния испытательного калибра напряжения равномерны, измерение напряжений, деформаций и показателей работоспособности стабильно, надежно и удобно для теоретического расчета. С помощью испытания на растяжение можно измерить самые основные показатели механических свойств в процессе упругой деформации, пластической деформации и разрушения, такие как положительный модуль упругости E и предел текучести σ 0,2. Предел текучести σ с. Прочность на растяжение σ b. Скорость растяжения после разрушения δ И уменьшение площади ψ И т. д. Показатели механических свойств, полученные при испытании на растяжение, такие как e σ 0,2, σ s, σ b, δ, ψ и т. д., являются неотъемлемыми основными свойствами материалов и основной основой в инженерном дизайне.

Предел текучести σ с. Прочность на растяжение σ b. Скорость растяжения после разрушения δ И уменьшение площади ψ И т. д. Показатели механических свойств, полученные при испытании на растяжение, такие как e σ 0,2, σ s, σ b, δ, ψ и т. д., являются неотъемлемыми основными свойствами материалов и основной основой в инженерном дизайне.

Взаимосвязь между пластической деформацией металла и пределом прочности при растяжении

Для большинства металлических материалов в области упругой деформации напряжение и деформация становятся пропорциональными. Когда напряжение или деформация продолжают увеличиваться, в определенный момент деформация больше не будет пропорциональна приложенному напряжению.

В этот момент связь с соседними исходными атомами начинает разрываться и модифицируется новой группой атомов. Когда это происходит, материал не возвращается в исходное состояние после снятия напряжения, то есть деформация является постоянной и неустранимой, и тогда материал входит в зону пластической деформации (рис. 1).

1).

На самом деле трудно определить точную точку, в которой материал переходит из зоны упругости в зону пластичности. Как показано на рис. 2, проведена параллельная линия с деформацией 0,002. Кривая напряжения-деформации обрезается этой линией, а предел текучести определяется как предел текучести. Предел текучести равен напряжению, при котором происходит значительная пластическая деформация. Большинство материалов не однородны и не являются идеальными материалами. Выход материалов — это процесс, обычно сопровождающийся наклепом, поэтому он не является отдельным моментом.

Рис. 2 кривая напряжение-деформацияДля большинства металлических материалов кривая напряжение-деформация выглядит аналогично показанной на рис. 3. Когда начинается нагружение, напряжение увеличивается от нуля, а деформация увеличивается линейно. Пока материал не станет текучим, кривая начинает отклоняться от линейности.

Продолжайте увеличивать напряжение, и кривая достигнет максимального значения. Максимальное значение соответствует пределу прочности при растяжении, которое является максимальным значением напряжения на кривой, представленной на рисунке буквой m. Точка разрыва — это точка, в которой материал окончательно разрушается и обозначена на рисунке буквой F.

Максимальное значение соответствует пределу прочности при растяжении, которое является максимальным значением напряжения на кривой, представленной на рисунке буквой m. Точка разрыва — это точка, в которой материал окончательно разрушается и обозначена на рисунке буквой F.

Типичное устройство для испытания на растяжение и геометрия испытательного образца показаны на рис. 4. Во время испытания на растяжение образец медленно вытягивают, и изменения длины и приложенной силы записываются. Записывают кривую смещения силы. Кривая напряжение-деформация может быть построена с использованием исходной длины, расчетной длины и площади поперечного сечения образца.

Рисунок 4. Испытание на растяжениеРисунок 4. Испытание на растяжение

Для материалов, которые могут подвергаться пластической деформации при растяжении, чаще всего используются два типа кривых: кривая инженерного напряжения-инженерной деформации и кривая истинного напряжения-деформации. Разница между ними в том, что площадь, используемая при расчете напряжения, различна. Первый использует начальную площадь образца, а второй использует площадь поперечного сечения в реальном времени во время процесса растяжения. Следовательно, на кривой напряжение-деформация истинное напряжение обычно выше инженерного напряжения.

Разница между ними в том, что площадь, используемая при расчете напряжения, различна. Первый использует начальную площадь образца, а второй использует площадь поперечного сечения в реальном времени во время процесса растяжения. Следовательно, на кривой напряжение-деформация истинное напряжение обычно выше инженерного напряжения.

Рис. 6 Кривые истинного напряжения и истинной деформации различных реальных металлических материалов

Существует два типа наиболее распространенных кривых растяжения: один – это кривая растяжения с очевидным пределом текучести; Во-вторых, кривая растяжения без очевидного предела текучести. Предел текучести представляет собой сопротивление металла начальной пластической деформации. Это одно из важнейших механических свойств в машиностроении.

Рис. 7, типичная кривая растяжения при деформационном упрочнении Остаточная пластическая деформация является важной основой. Как правило, за предел текучести искусственно принимается сопротивление, соответствующее техническому металлу при определенной остаточной пластической деформации, также известное как условный предел текучести. То есть нет очевидного предела пластической текучести и нет очевидного предела текучести. Если вы хотите узнать предел текучести фактического металла, вам нужно условие оценки, поэтому существует условный предел текучести. Для различных металлических компонентов остаточная деформация, соответствующая условному пределу текучести, различна. Для некоторых жестких металлических компонентов остаточная деформация должна быть небольшой, в то время как соответствующая остаточная деформация обычных металлических компонентов велика, когда они поддаются деформации в определенных условиях. Обычно используемая остаточная деформация составляет 0,01%, 0,05%, 0,1%, 0,2%, 0,5% и 1,0%.

То есть нет очевидного предела пластической текучести и нет очевидного предела текучести. Если вы хотите узнать предел текучести фактического металла, вам нужно условие оценки, поэтому существует условный предел текучести. Для различных металлических компонентов остаточная деформация, соответствующая условному пределу текучести, различна. Для некоторых жестких металлических компонентов остаточная деформация должна быть небольшой, в то время как соответствующая остаточная деформация обычных металлических компонентов велика, когда они поддаются деформации в определенных условиях. Обычно используемая остаточная деформация составляет 0,01%, 0,05%, 0,1%, 0,2%, 0,5% и 1,0%.

Текучесть металла является результатом движения дислокаций, поэтому текучесть металла определяется сопротивлением движению дислокаций. Для чистых металлов оно включает сопротивление решетки, сопротивление взаимодействию дислокаций и сопротивление взаимодействию дислокаций с другими дефектами или структурами.

Площадь, соответствующая прямому участку на кривой растяжения, то есть упругой части, является упругим свойством. От начала упругой деформации до процесса разрушения полная энергия, поглощаемая образцом, называется работой разрушения, а энергия, поглощаемая металлом до разрушения, называется вязкостью разрушения. Механические свойства реальных металлов обычно изменяются в процессе растяжения, и наиболее заметным явлением является деформационное упрочнение. Упрочнение металла помогает избежать внезапного разрушения практических инженерных компонентов при перегрузке, что приводит к катастрофическим последствиям.

Пластическая деформация металла и деформационное упрочнение – необходимое условие обеспечения равномерной пластической деформации металла. То есть в поликристаллическом металле, где происходит пластическая деформация, она упрочняется, а затем пластическая деформация подавляется, так что деформация может быть легче перенесена в другие места.

В соответствии с фактической кривой растяжения после того, как большинство металлов претерпит текучесть при комнатной температуре, деформация не будет продолжаться под действием предела текучести, и для продолжения деформации необходимо увеличить сопротивление. На истинной кривой напряжение-деформация реологическое напряжение возрастает, и появляется явление наклепа. Такая кривая называется кривой деформационного упрочнения. Индекс деформационного упрочнения n является важным показателем пластичности, который отражает способность материалов сопротивляться непрерывной деформации.

Рис. 10 наклеп при пластической деформации металла Наконец, поговорим о скорости деформации. Как правило, кривые растяжения металлических материалов получают путем испытаний при более низкой скорости деформации. Только некоторые специальные металлические компоненты должны испытывать свои механические свойства при высокой скорости деформации, то есть компоненты с высокоскоростной деформацией. При нормальной комнатной температуре деформация материала в основном представляет собой скольжение дислокаций или двойникование.

Максимальное инженерное напряжение на кривой растяжения, то есть инженерная кривая деформации, называется предельным растягивающим напряжением, то есть пределом прочности при растяжении.

Испытание на растяжение: полное научное руководство

Испытание на растяжение материала называется испытанием на растяжение, также известным как испытание на растяжение. Это один из основных методов проверки механических свойств материалов, который используется для проверки характеристик материала и его соответствия соответствующим стандартам. Этот пост касается следующего.

- Что такое испытание на растяжение? Что можно протестировать?

- Понятия и термины, относящиеся к испытаниям на растяжение

- Что такое прибор для испытаний на растяжение? Какие материалы можно тестировать?

- Подготовка к испытаниям на растяжение

- Процедуры испытаний на растяжение

- Испытания на растяжение: четыре стадии напряжения-деформации0051

- Какие факторы влияют на предел прочности при растяжении?

Содержание

Что такое испытание на растяжение? Что можно протестировать?

Испытание на растяжение представляет собой приложение растягивающей силы к образцу при определенных условиях для определения сопротивления образца приложенной нагрузке. Например, индекс прочности и индекс пластичности материала, кроме того, также может быть получена пластическая деформация материала.

Например, индекс прочности и индекс пластичности материала, кроме того, также может быть получена пластическая деформация материала.

Данные, полученные в результате испытания на растяжение, могут быть использованы для определения предела упругости, относительного удлинения, модуля упругости, предела пропорциональности, уменьшения площади, предела прочности при растяжении, предела текучести, предела текучести и других свойств материала при растяжении.

Показатели прочности

- Прочность материала – это сила, приходящаяся на единицу площади материала в Па. в практической технике МПа часто используется как единица прочности, например, предел текучести стали обычно находится в диапазоне от 100 до 2000 МПа.

- 1 МПа = 10 6 PA

- Верхний выходной осевая сила, соответствующая верхнему пределу текучести)

- Нижний предел текучести: ReL = FeL / So ( So указывает исходную площадь поперечного сечения, FeL указывает осевую силу, соответствующую нижнему пределу текучести)

- Прочность на растяжение: Rm = Fmax / So ( Fmax это максимальная осевая сила)

Явление текучести материала неочевидно производят 0,2% остаточной деформации от значения напряжения для предела текучести, известного как условный предел текучести или условный предел текучести. Внешние силы, превышающие этот предел, приведут к необратимому отказу детали и невозможности ее восстановления.

Внешние силы, превышающие этот предел, приведут к необратимому отказу детали и невозможности ее восстановления.

- Твердая сталь (высокоуглеродистая сталь) обладает высокой прочностью, плохой пластичностью и отсутствием очевидной фазы текучести в процессе растяжения, поэтому предел текучести нельзя определить напрямую, и вместо предела текучести используется условный предел текучести.

- Условный предел текучести: Rp0,2, что указывает на напряжение, соответствующее заданному пластическому удлинению 0,2%.

Индикатор пластичности

При отрыве образца упругая деформация исчезает, а пластическая остается. В технике деформация, оставшаяся после отрыва образца, используется для обозначения индекса пластичности материала. Есть два широко используемых индикатора пластичности.

- Удлинение: A = (Lu – Lo) / Lo * 100 %

- Усадка сечения: Z = (So – Su) / So * 100 %

Напряжение: Напряжение — это сила в области, на которую оно действует, выраженная в Н/мм² и в метрических единицах, таких как кПа или МПа.

Деформация: Деформация – это скорость изменения размеров испытуемого материала, это изменение размеров, вызванное нагрузкой напряжения. Поскольку деформация — это скорость изменения, она не имеет единиц измерения.

Термины, относящиеся к образцу

- Площадь поперечного сечения So : Исходная площадь поперечного сечения образца до испытания.

- Исходная шкала Lo : шкала образца до приложения силы.

- Расстояние после разрушения Lu : расстояние до образца после разрушения.

- Параллельная длина Lc : длина параллельной части образца между двумя головками или двумя зажатыми частями.

- Удлинение после разрыва A : отношение остаточного удлинения образца после разрыва ( Lu – Lo ) к исходной отметке Lo, выраженное в процентах.

- Усадка сечения Z : отношение максимального уменьшения площади поперечного сечения ( So – Su ) к исходной площади поперечного сечения So после разрушения образца, выраженное в процентах.

Что такое прибор для испытаний на растяжение? Какие материалы можно тестировать?

Прибор для испытания на растяжение также известен как универсальная машина для испытания на растяжение. Прибор для испытаний на растяжение представляет собой машину для испытаний на механическую силу, используемую для статической нагрузки, растяжения, сжатия, изгиба, сдвига, разрыва, отслаивания и других испытаний механических свойств различных материалов. Машина для испытаний на растяжение является незаменимым испытательным оборудованием для разработки материалов, испытаний физических свойств, обучения и исследований, контроля качества и т. д. Универсальная машина для испытаний на растяжение очень широко используется и может использоваться для испытаний следующих видов материалов.

- Резиновые материалы: резиновые изделия, шланги, ленты, уплотнительные кольца, шины и другие резиновые материалы и изделия.

- Пластмассовые материалы: пластмассовые изделия, пленки, трубки, плиты, упаковочные материалы, изделия из нейлона, водонепроницаемые рулоны и другие пластмассовые материалы и изделия.

- Металлические материалы: металлические изделия, изделия из нержавеющей стали, болты, стальная проволока, изделия из сплавов и другие металлические материалы и изделия.

- Строительные материалы: дерево, лист, стекло, бетон, изделия из графита и др.

Место, направление и количество образцов — это три фактора, которые оказывают существенное влияние на результаты испытаний свойств материала. Место, направление и количество отбираемых проб должны соответствовать стандарту на продукцию ISO 377 или соответствующему соглашению.

Метод отбора проб

- Отбор проб непосредственно из сырья.

- Образцы берутся из важных участков изделия (самых слабых и наиболее опасных частей).

- Прямые испытания с физическими частями, т.е. арматурные стержни, болты, винты или цепи.

- Испытания непосредственно на литых образцах или путем механической обработки образцов.

Обработка образцов

- Для защиты механических свойств от воздействия холодной деформации или нагревания. Обычно обрабатываются в основном резанием.

- Параллельные участки должны быть гладкими, без деформационного упрочнения и без дефектов, таких как сколы, следы инструмента и заусенцы.

- Зажимная часть из хрупкого материала и часть с параллельным сечением должны иметь большой радиус круглого перехода.

- Для необработанных отливок поверхность песка, шлака, заусенцев, летучих кромок и т. д. должна быть чистой.

Осмотр и маркировка образцов

- Образец следует проверить перед испытанием, чтобы убедиться, что его внешний вид соответствует требованиям.

- Исходная маркировка образцов обычно нанесена тонкими линиями, и используемый метод не должен влиять на преждевременное разрушение образца.

- Для очень тонких или хрупких материалов образец можно покрыть быстросохнущей цветной краской на параллельных участках, а затем аккуратно провести разметочной линией.

Кроме того: исходная площадь поперечного сечения Итак, перед испытанием необходимо измерить и рассчитать площадь поперечного сечения образца.

Процедура испытания на растяжение

1 Подготовьте образец: Подготовьте образец в соответствии со стандартными требованиями и ведите записи.

2 Настройте машину для испытаний на растяжение: замените приспособление в соответствии со стандартом испытаний и отрегулируйте условия испытаний машины для испытаний на растяжение.

3 Зажмите образец: сначала зажмите образец в верхнем патроне, затем переместите нижний патрон в подходящее положение зажима и, наконец, зажмите нижний конец образца.

4 Проверка и пробный запуск: Убедитесь, что вышеуказанные шаги выполнены. Запустите тянущую машину и предварительно натяните небольшое количество (нагрузка, соответствующая напряжению, не должна превышать пропорциональный предел материала), а затем разгрузите до нуля, чтобы убедиться, что тянущая машина работает правильно.

5 Запустите натяжной станок и выполните проверку натяжения.

6 Удалите тестовый образец и бумагу для печати.

7 Измерьте расстояние после разрыва штангенциркулем.

8 Штангенциркулем измерьте минимальный диаметр в месте усадки шейки.

Испытание на растяжение: четыре стадии напряжения-деформации

- OB: стадия упругости

- BC: стадия текучести

- CD: стадия армирования

- DE: стадия сужения

На стадии упругой деформации металлического материала напряжение и деформация пропорциональны друг другу в соответствии с законом Гука, т. е. σ = Eε, с масштабным коэффициентом E, называемым модулем упругости.

E = σ/ε

Предел упругости настолько близок к пределу пропорциональности, что в практической инженерии предел пропорциональности аппроксимируется вместо предела упругости.

Предел текучести: Когда металлический материал проявляет явление текучести, во время испытания достигается точка напряжения, при которой происходит пластическая деформация без увеличения силы; следует проводить различие между верхним и нижним пределом текучести.

- Верхний предел текучести: максимальное напряжение до текучести образца и сначала уменьшается усилие.

- Более низкий предел текучести: самое низкое напряжение при текучести, не считая начального переходного эффекта.

- Величина напряжения, соответствующая нижнему пределу текучести, обычно называется пределом текучести.

После стадии текучести точка С на кривой снова начинает постепенно подниматься, указывая на то, что для увеличения деформации необходимо увеличить напряжение, и материал восстанавливает свою способность сопротивляться деформации, явление, называемое упрочнением, а участок CD называется стадией упрочнения (технологической закалки).

Величина напряжения, соответствующая наивысшей точке кривой, называется пределом прочности при растяжении (или пределом прочности) материала и является еще одним важным показателем прочности материала.

Когда кривая достигает точки D, деформация значительно увеличивается в одной из более слабых частей образца (где материал неровный или дефектный), эффективное сечение резко уменьшается, возникает явление образования шейки и образец быстро оторвался.

Несколько общих кривых напряжения-деформации

Кривая ( a) представляет собой кривую напряжения-деформации для мягкой стали, которая имеет зубчатую фазу текучести, с верхним и нижним пределом текучести, равномерную пластическая деформация с последующим образованием шейки, а затем разрушением образца.

Кривая ( b) представляет собой кривую напряжения-деформации для среднеуглеродистой стали, которая имеет фазу текучести, но с небольшими колебаниями и почти прямую линию, с равномерной пластической деформацией с последующим образованием шейки, а затем разрушением образец.

Кривая ( c) представляет собой кривую напряжения-деформации закаленной стали, отпущенной при средних и низких температурах, которая не имеет видимой фазы текучести и образует шейку после равномерной пластической деформации, а затем образец разрушается.

Кривая ( d) представляет собой кривую напряжения-деформации чугуна, закаленного материала, который не только не имеет фазы текучести, но также внезапно разрушается после возникновения небольшой равномерной пластической деформации.

Общие стандарты испытаний на растяжение

- ISO 6892-1

- Металлические материалы. Испытание на растяжение. Часть 1. Метод испытания при температуре окружающей среды

- ISO 6892-2

- Металлические материалы. Испытание на растяжение. Часть 2. Метод испытаний при повышенной температуре

- ISO 204

- Металлические материалы. Метод одноосных испытаний на ползучесть при растяжении

- ISO 377

- Сталь и изделия из стали.

Расположение и подготовка образцов и образцов для механических испытаний

Расположение и подготовка образцов и образцов для механических испытаний - ISO 783

- Металлические материалы. Испытание на растяжение при повышенной температуре

- JIS G0601

- Плакированные стальные пластины. Механические и технологические испытания

- ISO 3108

- Стальные канаты общего назначения. Определение фактической разрывной нагрузки 19 19 11 EN

- Металлические материалы. Испытание на релаксацию напряжения при растяжении. Часть 1. Методика испытаний машин

- ISO 15579

- Металлические материалы. Испытание на растяжение при низкой температуре

- ASTM B557M

- Образцы и метод испытания на растяжение кованых изделий из алюминия и магниевых сплавов

- DIN EN ISO 2566-1

- Сталь. Преобразование значений удлинения. Часть 1. Углеродистая и низколегированная сталь

- DIN EN ISO

- ASTM E111-04 и ASTM E1875-00

- Стандартный метод испытаний для модуля Юнга, касательного модуля и модуля хорды

- Стандартный метод испытаний динамического модуля Юнга, модуля сдвига и коэффициента Пуассона с помощью звукового резонанса

Какие факторы влияют на предел прочности при растяжении при испытаниях на растяжение?

Основные факторы, влияющие на испытание на растяжение на машине для испытания на растяжение, включают: площадь и метод отбора проб, форму, размер и точность образца, измерительные инструменты, испытательное оборудование, температуру окружающей среды, выбор приспособления, метод зажима образца, растяжение скорость, площадь поперечного сечения образца при растяжении, погрешность измерения и т.

д.

д.1 Места отбора проб и методы

Различия в местах отбора проб могут напрямую влиять на испытание металлических материалов на растяжение после удлинения, предела текучести и предела прочности на растяжение и другие эксплуатационные показатели. Неравномерное распределение металлических материалов из-за состава, организации, структуры, дефектов, деформации при обработке и т. д. приводит к тому, что механические свойства одной и той же партии или даже разных частей одного и того же продукта кажутся разными. Кроме того, при резке образца заготовки необходимо предотвратить влияние на механические свойства тепла, наклепа и деформации.

2 Форма, размер и точность образца

Для одного и того же материала в том же состоянии, если форма поперечного сечения отличается, результаты измерений будут иметь большее влияние на верхний предел текучести и меньше на нижний предел текучести; предел прочности при растяжении образца с большой площадью поперечного сечения (крупного размера) ниже, чем у образца меньшего размера, а также снижается показатель пластичности; параллельность и точность размеров в пределах параллельной длины образца также могут легко повлиять на результаты испытаний.

3 Для средств измерений

Точность средств измерений и калибров должна соответствовать требованиям испытаний. Поэтому перед проведением испытания все виды измерительных приборов должны быть откалиброваны, а датчики должны содержаться в чистоте и в то же время чистыми.

4 Испытательное оборудование

Испытательная машина и экстензометр — это два типа испытательного оборудования, обычно используемые при испытаниях металлических материалов на растяжение, которые напрямую влияют на точность и достоверность результатов испытаний. Первый используется для измерения значения силы; последний в основном используется для определения смещения или удлинения.

Поэтому важно убедиться, что испытательная машина и экстензометр находятся в пределах срока действия испытания и регулярно калибруются.

5 Температура окружающей среды при испытаниях

Некоторые металлические материалы очень чувствительны к температуре, и даже обычные металлические материалы могут привести к несогласованным результатам испытаний, если температура испытаний слишком сильно варьируется. В целом предел текучести объемно-центрированных кубических металлов резко возрастает при понижении температуры, в то время как для гранецентрированных кубических металлов это изменение менее выражено. С повышением температуры предел текучести металла обычно снижается.

Неправильный выбор приспособлений, зажим образца, нагрузка и разгрузка экстензометра могут повлиять на результаты испытаний. Несоответствие между зажимным устройством и формой испытуемого образца и формой рисунка поверхности зажимного устройства не подходит, что приведет к тому, что зажимное устройство и образец не образуют достаточную площадь зажима, статическое трение недостаточно, что приводит к относительному скольжению зажимного устройства и образца во время процесса растяжения, что влияет на результаты растяжения.

7 Метод зажима

Неправильные методы зажима могут легко привести к соскальзыванию или поломке образца в зажимах, что приведет к неточным или заниженным результатам испытаний.

8 Скорость растяжения

Скорость растяжения напрямую влияет на соотношение напряжения и деформации металлического материала. Различные материалы чувствительны к разным степеням скорости, скорости растяжения на разных материалах, влиянию размера различных материалов, низкой прочности, хорошей пластичности удара материала, чтобы быть большим.

9 Определение площади поперечного сечения образца при растяжении

Существует два метода определения площади поперечного сечения образца при растяжении: один из них — метод испытания металлов на растяжение согласно ISO 6892, а другой — соответствующий Стандарт продукта для материала. В некоторых стандартах на продукцию указывается, что площадь поперечного сечения образца для испытаний на растяжение должна определяться площадью поперечного сечения номинального размера.