Услуги отпуска стали: Отпуск стали – услуги отпуска закаленной стали

alexxlab | 05.06.2020 | 0 | Разное

Услуги термообработки, закалки, отжига и отпуска металла, стали и сплавов

С июля 2010 г функционирует участок термической обработки деталей и инструмента, изготовленных из различных марок сталей, включая конструкционные, высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные стали.

Термическая обработка металла включает в себя совокупность операций нагрева, выдержки, охлаждения, которые выполняются в определенных режимах и определенной последовательности. Результатом такого процесса, как термообработка металла, является изменение структуры сплава и приобретения им необходимых свойств (в том числе закалка стали).

В состав участка термообработки «Самарская кузница» входят:

- Универсальная камерная высокотемпературная электропечь ПКМ 8.

16.5/12,5М-К, спроектированная и изготовленная ООО «Накал-промышленные печи» по индивидуальному заказу. Печь предназначена для проведения различных видов термообработки металлических изделий в условиях воздушной атмосферы. Термообработка металла в печи такой конструкции подходит как для громоздких изделий, так и для небольших изделий различных форм и веса. А под выложен магнезитовым огнеупорным материалом, достаточно стойким к истиранию.

16.5/12,5М-К, спроектированная и изготовленная ООО «Накал-промышленные печи» по индивидуальному заказу. Печь предназначена для проведения различных видов термообработки металлических изделий в условиях воздушной атмосферы. Термообработка металла в печи такой конструкции подходит как для громоздких изделий, так и для небольших изделий различных форм и веса. А под выложен магнезитовым огнеупорным материалом, достаточно стойким к истиранию. - Шахтная электропечь «ПШЗ». Печь предназначена для нагрева изделий и термообработки металлов в воздушной среде рабочего пространства при температуре до 1000 °С. Подобные печи удобны тем, что в них загрузка происходит сверху, является несложной, а детали в них находятся в подвешенном состоянии или размещены на дне такой печи.

- Камерная высокотемпературная электропечь с выдвижным подом «ПВП» с температурой до 1250 °С, предназначенная для различных видов термообработки: отжига, нормализации, отпуска, искусственного старения, а так же нагрева деталей под закалку.

- Закалочный бак объемом 2,7 м2 с водополимерной закалочной средой «ПК-М». В этом баке происходит охлаждение стали после нагрева под закалку.

- Закалочный бак объемом 2,7 м2 с закалочным маслом. Данный вид масла обладает повышенной химической стойкостью и использование масла обуславливается его универсальностью – оно не вступает в химические реакции с металлами в процессе закалки.

Наш участок термообработки позволяет выполнять практически все виды термической обработки металла:

- Закалка стали. Этот процесс повышает твердость, прочность и износостойкость металла – деталь нагревается до определенной температуры, далее выдерживается некоторое время для прогрева всего объема и только потом уже охлаждается в масле или воде в зависимости от того какая сталь: конструкционная, инструментальная или углеродистая;

- Отпуск. При отпуске повышается пластичность материала и уменьшается хрупкость мартенситной структуры, при этом уровень прочности сохраняется.

Отпуск применяется при изготовлении подшипников, пружин, режущих инструментов и других деталей;

Отпуск применяется при изготовлении подшипников, пружин, режущих инструментов и других деталей; - Отжиг. Уменьшение твердости металла для улучшения обрабатываемости, снятия внутреннего напряжения, достижения максимальной однородности металла, при этом происходит медленное нагревание до 740-850 °С, потом происходит выдержка и медленное охлаждение;

- Нормализация. При этом процессе повышается прочность металла, твердость и ударная вязкость, а также пластичность. Металл нагревается до критической температуры, далее происходит выдержка и охлаждение на открытом воздухе;

- Искусственное старение. Процесс происходит при различных температурах и занимает несколько часов, используется в основном для стабилизации геометрических размеров изделий.

Кроме того, высокотемпературная печь «ПКМ» может использоваться для нагрева заготовок из высоколегированных сталей и цветных сплавов под ковку, штамповку и закалку сталей.

Производительность участка термообработки составляет до 5000 кг деталей в сутки. Максимальный вес одной детали — до 300 кг.

Пример письма-заявки на термообработку

Оставить заявку

У вас возникли вопросы? Звоните нам прямо сейчас: +7 (846) 374-55-50Отдел продаж: +7 (927) 909-00-07

Тел./факс:+7 (846) 374-55-51, +7 (846) 374-55-52.

Пишите нам на E-mail: [email protected].

отжиг стали, закалка стали, отпуск стали, нормализация

АО «Промкомплектрезерв» предлагает услуги по термической обработке металлоизделий и крепежа из различных марок стали (40Х, 20Х13, 25Х1МФ, 25Х2М1Ф, 30ХМА, 20Х1М1Ф1ТР, 10Х17Н13М2Т и др.). В процессе производства мы строго следим за качеством изготовляемой продукции, с тем чтобы она соответствовала технологическим нормам.

Термическая обработка позволяет улучшить свойства металлов и сплавов, не изменяя химический состав металла.

Обычно термически обрабатывают детали на начальном или конечном, а иногда и промежуточных этапах подготовки. Термическая обработка производится с целью размягчения или укрепления заготовки. У каждого вида металла существует своя собственная температура термического воздействия, соответственно и виды термообработки тоже различны.

АО ПКР выполняет все виды термической обработки.

Отжиг стали

Отжиг — термическая обработка металлоизделий, при которой производится нагревание металла, а затем медленное охлаждение.

Эта термообработка бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла). Отжиг позволяет устранить последствия неравномерного нагрева и охлаждения материала при предыдущей обработке.

Данный вид термообработки используют если возникает необходимость в снижении твердости заготовки, а также в придании ей легкости. После отжига металл становится менее напряженным и более однородным.

Закалка стали

После достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур.

Закаленный металл становится тверже, но одновременно с этим и более хрупким. Если выполнить закалку несколько раз, металл теряет пластичность и вязкость.

Отпуск стали

Отпуск — термическая обработка металлоизделий, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Применяется для увеличения пластичности делали и уменьшения хрупкости, прочность металла при этом остается практически без изменений.

Различают три вида отпуска в зависимости от значения температуры — низкий, средний и высокий отпуск.

При низком отпуске деталь приобретает высокую прочность, но она становится неприспособленной для динамических нагрузок. Такой способ термообработки подходит для режущих изделий.

При среднем отпуске деталь становится крепкой и упругой — такую отработку выполняют для рессор и пружин.

При высоком отпуске у детали появляется высокая пластичность, прочность, вязкость. Таким способом осуществляют термообработку изделий, которые впоследствии будут принимать ударные нагрузки: валов или шестеренок.

Нормализация

Нормализация — термическая обработка, схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Заказ на услуги термической обработки

Завод ПКР предлагает услуги термической обработки металла

Термообработка

Оформить заказ на термообработку Вы можете, позвонив в офис компании или отправив письмо на почту Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Для размещения заявки свяжитесь с нами по телефону: (383) 284 44 40. Заявку можно отправить на [email protected], либо заполните форму для расчета стоимости изделия.

Термообработка

Термообработка металла

Тепловая или термическая обработка металлов известна еще со времен, когда люди научились добывать и использовать металл в повседневной жизни. Процесс освоения металлов был долгим и сложным, он датируется 5-3 веками до нашей эры. Первые металлы, которые начал обрабатывать человек – это золото и медь, поэтому эти века назвали медными, следом за этими веками пришел бронзовый и железный век. Примерно за полтора века до нашей эры, была подмечена особенность, что если металл нагревать до раскаленного состояния, а затем резко охладить в жидкости, то он становится более прочным. Этот процесс закалки стали используется, и по сей день, а так же остается важнейшей операцией в обработке металлов.

Примерно за полтора века до нашей эры, была подмечена особенность, что если металл нагревать до раскаленного состояния, а затем резко охладить в жидкости, то он становится более прочным. Этот процесс закалки стали используется, и по сей день, а так же остается важнейшей операцией в обработке металлов.

Наряду с развитием металлообработки совершенствовалась, и термическая закалка стали, методом проб и ошибок была наработана технология, при которой металл получал максимальную прочность. Термообработка стали состоит из системы операций, которые совершаются в определенной последовательности, что бы получить нужные свойства металла, но при этом не изменить его химический состав.

Как производится закалка стали:

Термическая обработка металлов многоступенчатая операция, включающая в себя следующие этапы: закалка, отжиг, отпуск, нормализация. Компания «Недвальс» на собственном производстве осуществляет все этапы тепловой обработки металла в Новосибирске. Более подробную информацию о цене и услугах термообработки можно получить у сотрудников компании.

Более подробную информацию о цене и услугах термообработки можно получить у сотрудников компании.

Закалка стали. В рамках этого этапа производится нагрев стали для придания определенного уровня твердости и износостойкости. Металл разогревается до 850-900 градусов и выдерживается при этих температурах некоторое время, продолжительность выдержки влияет на уровень твердости. Приобретаемая во время термической закалки стали твердость зависит еще и от содержания углерода. Если металл имеет уровень углерода ниже показателя 0,3%, то из-за неэффективности закалка к нему не применяется. После выдержки высоких температур сталь резко охлаждается.

В процессе термообработки металла большое значение имеет правильное охлаждение и среда, в которой происходит этот процесс. При закалке охлаждение происходит резко, обычно используют воду, солевые растворы, специализированные масла и химические растворы на щелочной основе. Закалка стали может иметь разную глубину исполнения, на этот генез влияют несколько факторов: размеры детали, скорость охлаждения детали и содержание углерода. Размеры заготовки сдерживают скорость охлаждения – большим модулям требуется больше времени на остывание в период термической обработки металлов, нежели деталям среднего и мелкого размера. А чем быстрее происходит охлаждение, тем глубже происходит закаливание. Так же содержание углерода влияет на степень прокаливания, чем больше его процентное содержание в металле, тем лучше проходит прокаливание.

Размеры заготовки сдерживают скорость охлаждения – большим модулям требуется больше времени на остывание в период термической обработки металлов, нежели деталям среднего и мелкого размера. А чем быстрее происходит охлаждение, тем глубже происходит закаливание. Так же содержание углерода влияет на степень прокаливания, чем больше его процентное содержание в металле, тем лучше проходит прокаливание.

Охлаждение металла может проходить в одной или в нескольких жидкостях, чаще всего при термической закалки стали используют воду для одноступенчатой, и масло и воду для двухступенчатой закалки. Для изотермической или многоступенчатой закалки используются расплавленная соль и масло, чаще всего такой способ применяют для небольших деталей: шайбы, болты, пружины. При двух и более ступенчатой термообработки стали ее попеременно охлаждают в разных средах и жидкостях, а затем после периода выдержки дают ей окончательно остыть на открытом воздухе. Благодаря нескольким ступеням удается избежать внутреннего напряжения металла и исключить появление трещин. Если закалку стали проводить неправильно, то вместо крепкого металла можно получить поведенную деталь или заготовку с трещинами внутри, которые в ходе эксплуатации могут привести к лому. Компания «Недвальс» отслеживает качество на каждом этапе термообработки металла и следит за соблюдением технологий.

Благодаря нескольким ступеням удается избежать внутреннего напряжения металла и исключить появление трещин. Если закалку стали проводить неправильно, то вместо крепкого металла можно получить поведенную деталь или заготовку с трещинами внутри, которые в ходе эксплуатации могут привести к лому. Компания «Недвальс» отслеживает качество на каждом этапе термообработки металла и следит за соблюдением технологий.

Отжиг металла. В отличие от закалки во время отжига остывание, после термической закалки стали, происходит медленно. Это необходимо для того, чтобы после отливки или ковки достичь структурной однородности металла и снять возникшее напряжение. Термообработка металла чередуется с медленными охлаждениями, существует несколько видов отжига: отжиг первого рода и отжиг второго рода. К отжигу первого рода относятся: диффузионный или гомогенизация, а так же рекристаллизационный или низкий; к отжигу второго рода: полный, неполный, изотермический или мягкий. Обычно второй род используют в финале термической обработки металла, перед окончательной обработкой заготовки.

Обычно второй род используют в финале термической обработки металла, перед окончательной обработкой заготовки.

При диффузном отжиге изделие нагревают до 1000 – 1500 градусов и поддерживают эту температуру от 8 до 15 часов, после чего постепенно охлаждают. В закалке стали такой отжиг считают подготовительным или первым этапом, после него обязательно проводят полный отжиг или нормализацию.

Рекристаллизационный отжиг применяется для изделий изготовленных холодными способами: штамповка, прокатка или калибровка. Детали нагреваются до невысокой температуры, поэтому этот способ называют еще и низким отжигом. Температура нагрева может быть в диапазоне от 50 до 700 градусов на протяжении 20 часов. После термообработки стали происходит охлаждение естественным образом на открытом воздухе. Такой тип отжига используется для окончательной обработки и носит название – смягчающий. Либо в качестве предварительной обработки и называется упрочняющий.

Технологию полного отжига используют для термической закалки стали заготовок предназначенные для резки и закаливания. Сталь после процедуры становится пластичной и поддающейся дальнейшей деформации. Термообработка металла проводится по следующей системе: деталь доводят до температуры выше критической на 30-50 градусов, после чего охлаждают со специальной скоростью до 500-550 градусов.

Неполный отжиг находит применение для сталей из перлита и смеси феррита с перлитом – его целью стоит снижение жесткости металлов. Закалка стали происходит при нагреве 740-750 градусов в течении установленного количества времени, после чего медленно охлаждают.

Термическая обработка металла предусматривает изотермический или мягкий способ отжига, при котором происходит нагрев легированных сталей на 20-30 градусов выше критической, и быстрое охлаждение до 630-700 градусов, после чего температуру поддерживают до полного распада аустенита. После такой процедуры сталь имеет такие же свойства, что и металлы подвергшиеся полному отжигу. Это позволяет тратить гораздо меньше времени, чем полный отжиг, но может применяться только для заготовок небольшого размера.

После такой процедуры сталь имеет такие же свойства, что и металлы подвергшиеся полному отжигу. Это позволяет тратить гораздо меньше времени, чем полный отжиг, но может применяться только для заготовок небольшого размера.

Отпуск стали. Это очередной этап термообработки стали создан для повышения ударной способности изделий, уменьшения жесткости и сглаживания кристаллической решетки. Отпуск имеет свои виды применения, к ним относится низкий, средний и высокий отпуск. Они различаются температурным режимом, длительностью его выдержки и способом охлаждения. Для определения температуры во время процесса применяются специализированные пленки, которые окрашивают металл в определенные цвета в зависимости от температуры нагрева.

Низкий производится во время термообработки металла при температуре 150-250 градусов, после чего металл охлаждают в соляных и масляных ваннах. Тогда сохраняется твердость металла, но при этом увеличивается его вязкость и снижается хрупкость. Использую низкий отпуск при изготовлении инструментов, имеющих высокую износостойкость, к примеру: измерительные инструменты.

Использую низкий отпуск при изготовлении инструментов, имеющих высокую износостойкость, к примеру: измерительные инструменты.

Средний отпуск закалки стали осуществляется в температурах 350-450 градусов – это уменьшает твердость стали и увеличивает ее вязкость. Применяется для деталей испытывающих средние ударные нагрузки: рессоры, пружины, шатуны двигателей, оси автомобилей и так далее.

Высокий отпуск происходит при температуре 500-650 градусов с плавным охлаждением, при котором металл получает структуру сорбита и напряжение снижается практически до нуля. Такой способ термической обработки металла применяется для углеродистых и легированных сталей, из которых изготавливают большие валы и шестерни.

Нормализация стали. Этап, применяемый для термической закалки стали, при котором происходит короткое выдерживание изделий в температурах выше критической на 30-50 градусов и охлаждение на воздухе. При нормализации происходит формирование мелкозернистой структуры стали, повышение ее вязкости, увеличение прочности и уменьшение жесткости. Низкоуглеродные стали приобретают ферритно-перлитной структуру, а среднеуглеродистые и низколегированные стали формируют сорбитоподобную структуру, при условии, что в их составе содержится феррит. При закалки стали – нормализация, процесс охлаждения происходит быстрее, благодаря чему сталь становится более твердой, нежели при отжиге и имеет повышенное сопротивление к нарезке. Такой процесс широко используется в термической обработке металла, как промежуточный этап перед закалкой или для смягчения перед нарезкой металла. Также нормализацию используют вместо закалки сталей со средним содержанием углерода и как замену полного отжига при термообработке стали с высоким содержанием углерода.

Низкоуглеродные стали приобретают ферритно-перлитной структуру, а среднеуглеродистые и низколегированные стали формируют сорбитоподобную структуру, при условии, что в их составе содержится феррит. При закалки стали – нормализация, процесс охлаждения происходит быстрее, благодаря чему сталь становится более твердой, нежели при отжиге и имеет повышенное сопротивление к нарезке. Такой процесс широко используется в термической обработке металла, как промежуточный этап перед закалкой или для смягчения перед нарезкой металла. Также нормализацию используют вместо закалки сталей со средним содержанием углерода и как замену полного отжига при термообработке стали с высоким содержанием углерода.

Термообработка металла – очень важный процесс в системе металлообработки, благодаря большому спектру различных процессов можно получить прочные изделия и инструменты. Специалисты завода «Недвальс» знают и соблюдают все технологические процессы. Менеджеры компании готовы вас проконсультировать по любому этапу термообработки стали и этапам сотрудничества.

Термическая обработка металлов, термообработка и закалка стали

Термическая обработка подразумевает под собой тепловую обработку изделий, выполненных из различных металлов и металлических сплавов с целью изменения их структуры и свойств в соответствии с заданным направлением в автоматически регулируемой, защитной атмосфере.

Наш цех термообработки

Благодаря современному высокотехнологичному оборудованию Группа Компаний «Металогика» предлагает следующие услуги

Закалка металла

Закалка, как один из видов термообработки, основывается на перекристаллизации стали и ее сплавов с помощью нагревания до критической температуры и дальнейшим охлаждением, критическая скорость которого зависит от материала. Получившиеся изделия обладают повышенной прочностью и твердостью, однако из-за неравновесных структур могут быть излишне хрупкими. Закалка производится в масло в специальной ванне с узлом подогрева закалочной жидкости. Оригинальная система перемешивания закалочной жидкости, что исключает образования паровой рубашки.

Отпуск

Термическая обработка стали с помощью закалки непременно требует последующего отпуска. Это необходимо для снятия внесенных внутренних напряжений. Промывка деталей после закалки в масле перед отпуском производится в промывочной ванне, оснащенной нагревом промывной жидкости и специализированным отстойным отделением для удаления масляной пленки.

Материал становится более пластичным и менее хрупким, несмотря на небольшое уменьшение прочности. В зависимости от температуры нагрева отпуск может быть низким, средним и высоким.

Отжиг

Отжиг отличается от закалки медленным охлаждением вместе с печью или на открытом воздухе (нормализация), что препятствует образованию неравновесных соединений типа мартенсита. Отжигу (термообработке) подвергаются сплавы из легированной и углеродистой стали, такие изделия как: поковка, отливка, различные заготовки и другие изделия проката. Структура получается однородной, без лишних включений. Изделие становится более пластичным и менее твердым. Выделяют так же гомогенизацию, направленную на устранение неоднородности состава. Термообработка в защитной среде используется для изделий из цветных металлов, а так же проволоки, стальных лент.

Характеристики нашего оборудования

Максимальные габариты термообрабатываемых изделий: длина 500 мм, ширина 500 мм, высота 600 мм.

В качестве приборов измерения и управления потенциалом наших печей используется современная система американского производства. Внутри печи подвешена реторта, в которой и осуществляются процессы безокислительной закалки.

Все процессы отпуска, снятия напряжений и отжига, требующие вертикальной загрузки производятся в шахтных печах. Такое оборудование позволяет равномерно распределять температуру по камере.

Проверка

Отпуск стали – режимы, виды, температура отпуска и свойства стали после процесса

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

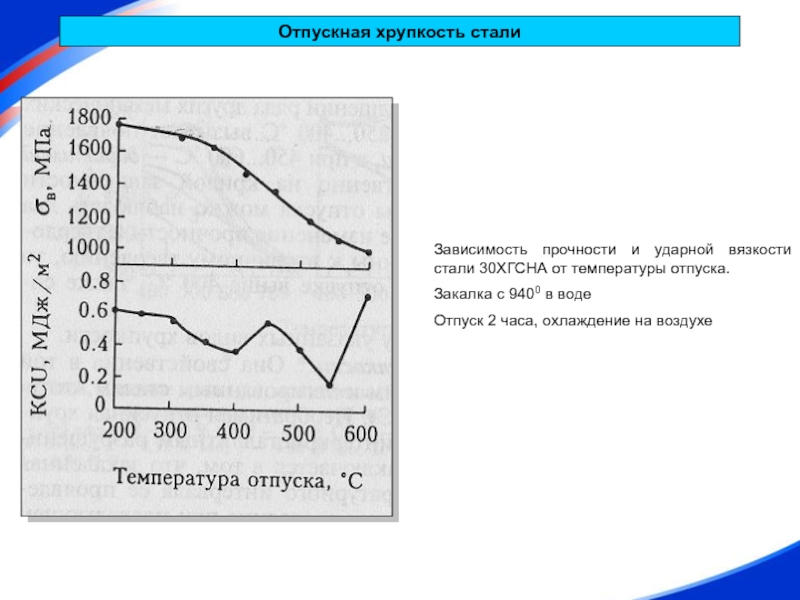

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Термическая обработка металлов: закалка, термообработка, отпуск, цементация, отжиг, нормализация, оксидирование, азотирование сталей, деталей, термообработка валов, шестерен, термический цех – термичка

Обработка металлов и сплавов с помощью высоких температур – классическая процедура, которая используется уже более двух тысяч лет. Закалка стали известна человечеству уже более тысячи лет, но лишь в последнее столетие были разработаны методики, позволяющие получать особо прочные металлы.

Термический цех может рассматриваться во многих случаях в качестве одного из узловых этапов комплексного технологического маршрута. Здесь выявляется степень взаимной совместимости характеристик конструкции и реальных возможностей технологии.

Машиностроительное объединение «Металлодеталь-С» оказывает услуги по различной термической обработки металлов. В предприятии имеется собственный кузнечно термический цех, оборудование в котором позволяют оказывать услуги азотирования и услуги оксидирования, производится закалка стали, разнообразных металлов и сплавов.

Виды термической обработки металлов и сплавов.

В настоящее время, существует достаточно большое количество разнообразных способов обработать металл с помощью высокой температуры. Термическая обработка металлов – это достаточно сложный технологический процесс, и от него зависит какими свойствами будет обладать получившийся материал.

Данная термообработка сталей может считаться классической. Термический цех в технологическом плане нагревает металл с последующим медленным его остыванием. Услуги термообработки, такие как отжиг и нормализация стали, занимают достаточно долго времени, но в итоге получается прочная, универсальная сталь, которая может применяться повсеместно.

Данный процесс обработки очень похож на отжиг. Главное отличие состоит в том, что при отжиге закаленный металл остывает в печи, а при нормализации непосредственно на воздухе. Цена термообработки металла невелика, и поэтому пользуется значительной популярностью у клиентов.

Закалка металла подразумевает его нагрев выше критической температуры. Фактически металлы доводят до полужидкого состояния, а затем следует чрезвычайно быстрое охлаждение. Главный минус такого способа – сталь имеет неравномерную структуру и может быть непрочной в отдельных местах. Закалка стали производится с целью получения оптимального уровня и распределения остаточных напряжений, благоприятных для эксплуатационных свойств изделий; в качестве предварительной обработки — для уменьшения автодеформирования изделий после последующей закалки по обычному режиму.

В тех случаях, когда закалка стали нуждается в специальной термообработке или в специфических свойствах металла – то строго оговаривается не только режим нагрева, но и порядок укладки деталей, допустимый интервал варьирования контролируемых параметров нагрева и охлаждения. Термическая обработка деталей очень ответственная операция. Например, для стали 45 после нормализации при загрузке деталей навалом интервал твердости НВ 156 – 217, а при специальной укладке – НВ 170 – 217; при улучшении стали 40Х при загрузке деталей навалом твердость НВ 241 – 289, а при укладке их в один слой НВ 255 – 285.

Специализированная процедура, которая проводится после закалки. Закалка и отпуск стали – превосходно сочетаются, и дополняют друг друга. Технический смысл отпуска в следующем. Сталь, получаемая после закалки, подвергается дополнительной температурной обработки, в результате чего у нее значительно повышается вязкость и уменьшается хрупкость.

Химико-термическая обработка металлов.

Термическая обработка деталей может проводится также с использованием химических веществ. Химико-термическая обработка – весьма сложная технологическая процедура, которая требует, чтобы цех термической обработки был оснащен достаточно сложным оборудованием.

Машиностроительное объединение «Металлодеталь» предлагает услуги термообработки с использованием разнообразных химических компонентов. Поверхность металла может быть насыщена такими веществами, как азот, алюминий, кремний и углерод.

К примеру, азотирование сталей – образует весьма твердые материалы, которые по своей прочности превышает классическую закаленную сталь.

Химическая термообработка изделий делает их более твердыми, прочными и увеличивает их стойкость к коррозии. Детали, подвергающиеся такой обработки, имеют длительный жизненный цикл и служат намного дольше стальных аналогов.

Термичка характеризуется высоким уровнем технологии термической обработки, независимо от объемов производства. Основные факторы, усложняющими термические и химико-термические процессы обработки деталей, являются широкая номенклатура, большая разновидность деталей и широкий диапазон технических требований.

- Цементация стали

Цементацией стали называется специализированная химико-термическая обработка, при которой поверхность стали насыщается углеродом. Существует два типа насыщения: твердым и газообразным углеродом. Цементация стали, как правило, проводятся при температурах выше 930 – 950°С, когда устойчив аустенит, растворяющий углерод в больших количествах.

Главная цель такого процесса – существенно повысить твердость металла, его устойчивость к износу, а также увеличить стойкость к кручению.

Наибольшее распространение цементация стали получила для повышения долговечности таких ответственных и напряженных изделий, как шестерни.

Термический цех обеспечивает выполнение основных параметров технологического процесса. Наше предприятие по термообработке металлов предлагает полный спектр услуг по цементации. Мы проведем полную подготовку металлов, включая его очищение, и покрытие необрабатываемой поверхности специальной предохранительной смазкой.

- Азотирование стали

В данном случае стали или спав нагревают до 600-700 градусов Цельсия, а после этого выдерживают в атмосфере насыщенного аммиака. Подобная термообработка металла придает ему крайне высокую твердость и надежность. Азотированная сталь превосходно сопротивляется коррозии и в паре, и в воде, и в других агрессивных средах.

Данный вид обработки используется в машиностроении. Это существенно повышает жизненный цикл всех частей механизмов. В частности, термообработка валов и термообработка шестерен проводится именно методом азотирования.

- Нитроцементирование стали

Наш термический цех позволяет проводить такую сложную процедуру, как нитроцементирование сталей и сплавов. Заключается процедура в том, что сильно нагретый металл насыщают одновременно и азотом, и углеродом. В этом случае, термичка должна иметь специальные боксы с созданной азото-углеродной средой.

Термообработка деталей подобным образом позволяет получать целый спектр инструментальных сталей самой сложной конфигурации.

- Цинкование стали

Процесс термической обработки, при котором происходит нагревание стали и с последующим насыщением поверхности большим количеством элементом цинка. Такие закалочные работы позволяют получать не только материалы с высочайшей коррозионной стойкостью, но и с дополнительной устойчивостью к износу и высоким температурам. К примеру, профессиональные противопожарные двери изготавливаются именно из такого материала.

Термический цех способен решить задачи по улучшению технологических свойств металла или технологичности, что важно для изготовления деталей, улучшению механических свойств готовых изделий, которые не могут быть достигнуты только в результате одной окончательной термической обработки.

Термичка способна выявить на стадии производства реальные технологические возможности, имеющиеся в наличии и перспективе, может ограничивать свободу принятия конструкторских решений и вынуждать в силу необходимости выбирать компромиссные варианты. Термический цех способен раскрыть обратную связь между конструкцией и технологией.

Термическая обработка сварных конструкций | БРИЗ

В машиностроении широко применяют сварнолитые и сварнокованые конструкции. Сварнолитые конструкции, состоящие из нескольких отливок, свариваемых между собой или с заготовками из проката и поковок, особенно целесообразно применять в тех случаях, когда невозможно отлить детали целиком, в частности, из-за недостаточной мощности металлургических печей или грузоподъемности кранов литейного цеха.

Применение сварнокованых конструкций упрощает технологический процесс горячей обработки. Сварную конструкцию получают путем сварки отдельных частей из одной или разных сталей.

В обоих случаях следует обращать особое внимание на термическую обработку сварных конструкций, четко назначать режим термической обработки. Для этого необходимо знать, какие структурные участки образуются в зоне сварки и чем характеризуется каждый участок. Схема строения сварного шва, когда свариваемые части конструкции изготовлены из низкоуглеродистой стали, приведены на рис. 1. В наплавленном металле наблюдаются сильно развитые столбчатые кристаллы, имеет место ликвация, содержатся газы и неметаллические включения. Участок неполного расплавления (очень небольшого размера) сливается с границей шва и имеет ярко выраженную крупнозернистую, видманштеттову структуру. На участке перегрева крупнозернистая структура видманштеттового сложения более мелкая по мере удаления от наплавленного металла; на участке нормализации — мелкозернистая структура феррита и перлита; на участке неполной перекристаллизаuии имеются зерна феррита, не прошедшие перекристаллизацию, между которыми расположены более мелкие перекристаллизованные зерна феррита и перлита, а на участке рекристаллизации — мелкие зерна феррита и перлита.

В связи с неоднородностью структуры неоднородны также и механические свойства различных участков. Участок перегрева обладает пониженными механическими свойствами, а участок нормализации, наоборот, имеет высокие механические свойства, иногда даже превышающие свойства основного металла. Металл на участке синеломкости, структура которого хотя и не отличается от структуры основного металла, обладает пониженной ударной вязкостью.

Структуры зоны термического влияния легированных сталей, закаливающихся при быстром охлаждении после сварки, отличаются от структур, образующихся в низкоуглеродистой стали. Вместо участков перегрева и нормализации образуется участок полной закалки со структурой мартенсита, а вместо участка неполной перекристаллизации — участок неполной закалки со структурой мартенсита и феррита.

Для изготовления сварных конструкций применяют многие марки углеродистых и легированных сталей. Из углеродистых сталей обыкновенного качества используют стали Ст2, СтЗ, Ст4 из низколегированных конструкционных сталей 10ХСНД, 15ХСНД, 18Г2С, 25Г2С, 15ГФ, lбГС, 14ХГС, а также углеродистые котельные стали l5K, 20К и 25К. Сталь, предназначенная для сварных конструкций, должна дополнительно раскисляться алюминием, титаном и т. п.; при толщине проката более 25 мм должна поставляться в термически обработанном состоянии (отожженная или нормализованная). Стали 10ХСНД, 15ХСНЛ предназначены для наиболее ответственных сварных конструкций; стали 18Г2С, 25Г2С — для арматурных стержней периодического профиля в железобетонных конструкциях; стали 16ГС, 14ХГС- для менее ответственных сварных конструкций. Хорошо свариваются стали хромомарганцекремнистые (30ХГС), хромомолибденовые (15ХМ), хромоникелевые (30ХН3А), применяемые для изготовления ответственных сварных конструкций.

Устранение внутренних напряжений, возникающих при сварке, и изменение структуры и свойств наплавленного и основного металлов в зоне термического влияния достигается последующей после сварки термической обработкой. Внутренние напряжения снимают общим или местным высокотемпературным отпуском при 600-650 °С. Общий отпуск сварных конструкций производят в печи. Нагрев при местном отпуске (например, трубопроводов) осуществляется переносными термическими печами, специальными высокочастотными индукторами. Местный отпуск не устраняет полностью напряжений, вызываемых сваркой.

Новым методом термической обработки сварных соединений является локальный импульсный отпуск, при котором сокращается длительность процесса, снижается твердость, понижается температура хладноломкости и получается однородная структура, не отличающаяся от структуры основного металла. При таком методе зона термического влияния сварного соединения помещается в зазоре между медными зажимами сварочной машины, охлаждаемыми водой. На зажимы подается импульс сварочного тока для нагрева зоны термического влияния до температуры Ас3 + (30-40 °С). Далее подаются импульсы тока с таким расчетом, чтобы обеспечивалось медленное равномерное охлаждение зоны термического влияния со скоростью ниже критической при переходе точки Ar3 . При температуре на 30-40 °С ниже точки Ar3 прекращают подачу тока; общая длительность составляет 10- 11 с. В большинстве случаев в сварных конструкциях из низкоуглеродистых сталей внутренние напряжения снимать не требуется, так как они существенно не влияют на прочность конструкций. Повышение прочности при переменных нагрузках сварных конструкций из низкоуглеродистых сталей достигается обкаткой роликами или обдувкой дробью. После такой обработки в поверхностных слоях металла в результате пластической деформации возникают наклеп и напряжения сжатия. Высокий отпуск при 600-650 °С не повышает предела выносливости, а иногда даже понижает его.

Сварка конструкций из легированных сталей сопровождается структурными изменениями в зоне термического влияния (образование мартенсита), в результате которых резко снижается пластичность, возникают значительные напряжения, в связи с чем как в сварном шве, так и в основном металле могут появиться трещины. Поэтому при сварке конструкций из легированных сталей применяют предварительную термическую обработку, термическую обработку в процессе сварки и последующую после сварки (окончательную) термическую обработку.

Предварительная термическая обработка заключается в отжиге (полном, изотермическом или низкотемпературном — смягчающем) и применяется в том случае, если сварке подвергают неоднородный металл, имеющий внутренние напряжения. Сопутствующая сварке термическая обработка заключается в подогреве, осуществляемом до сварки, во время сварки и после сварки (выравнивающий нагрев) с последующим замедленным охлаждением. Последующая после сварки (окончательная) термическая обработка проводится для улучшения структуры сварного шва и зоны термического влияния и получения необходимых механических свойств. Наиболее полно это достигается закалкой с отпуском по обычному для данной стали режиму. Например, после термической обработки сварного соединения из стали 30ХГСА по режиму: закалка в масле от 880 °С, отпуск при 550 °С, механические свойства шва и околошовной зоны получаются такие же, как свойства основного металла. Микроструктура шва и основного металла одинакова — троостосорбит. Если детали перед сваркой были термически обработаны (закалены и отпущены), то после сварки целесообразно производить их отпуск при температуре отпуска предварительной термической обработки.

Для снижения твердости и возможности обработки сварного шва на металлорежущих станках производят высокотемпературный отпуск при 550-650 °С.

Оцинкованная сталь | Steel Supply, L.P.

У нас в наличии большой выбор оцинкованных профилей, пластин и труб!

Теперь у нас на складе гораздо более широкий выбор оцинкованного материала, чем когда-либо прежде:

- л.

- Квадратные и прямоугольные трубки

- Труба

- Уголки, балки, швеллеры и прочие конструкционные профили

- Фитинги

Мы даже можем организовать цинкование изделий, которые мы производим для вас, например, закладных пластин.

О оцинкованной стали

Оцинкованная сталь покрыта цинком для создания физического и химического барьера, предотвращающего коррозию. Оцинкованная сталь имеет более длительный срок службы и снижает затраты на техническое обслуживание в течение всего срока службы.

Доступны два типа оцинкованной стали: горячеоцинкованная и оцинкованная. Основное различие между этими двумя типами – метод производства.

Горячеоцинкованная сталь погружается в чан с расплавленным цинком, которым покрывается сталь.Оцинкованную сталь удаляют и дают остыть. Структурные формы, такие как углы, каналы, часто погружаются горячим способом.

Электрооцинкованная сталь, как следует из названия, представляет собой процесс нанесения покрытия, при котором сталь помещается в электрически заряженный раствор цинка и физиологического раствора. Это заставляет цинк химически связываться с проводящей сталью. Гальваника часто используется для рулонной листовой стали, которой позже придают форму, такую как c-образные профили, гофрированные листы, или могут быть сформированы и сварены в трубы и трубки.Часто после гальваники наносят устойчивый к ультрафиолетовому излучению полимер для дополнительной защиты стали и обеспечения окрашиваемой поверхности, не требующей грунтовки.

Оцинкованная краска также доступна для дополнительной защиты вашего проекта. Это особенно полезно для защиты линий сварки на оцинкованных объектах, поскольку эти линии подвержены риску ржавчины.

Оцинкованная сталь– идеальный выбор для тех, кто пытается сбалансировать стоимость и долговечность в проектах на открытом воздухе, однако эффективность оцинкованной стали в морских условиях сильно ограничена.В суровых условиях цинк быстро окисляется до «белой ржавчины», которая смывается, оставляя незащищенной сталь. Покраска ваших оцинкованных проектов – простой способ обеспечить дополнительный уровень защиты.

Круглосуточная доставка стали Хьюстон – склад сервисной стали

Борьба с наводнением в Техасе – ураган Харви

Три ключевых приоритета по контролю и сдерживанию разрушительных паводковых вод в Техасе

Ураган Харви обрушился на Техас 26 августа с разрушительными последствиями.Это вызвало разрушительные ветры, штормовой нагон, обширное наводнение, которое привело к переполнению водохранилищ, прорывам дамб, открытию провалов, множественным разливам нефти и смыву загрязненных участков на Brio Refining Inc и San Jacinto River Waste Pit.

Приоритет 1. Ограничение паводковых вод

После нескольких дней осады Хьюстон превратился в восстанавливающийся город. На выполнение программы восстановления уйдут годы, однако незамедлительным ответом будет отрезание дамб и прорывов в стенах паводка, отрезание провалов и локализация разливов нефти и загрязняющих веществ с затопленных участков Суперфонда.Быстрое реагирование Инженерного корпуса в Новом Орлеане после Катрины включало широкое использование мешков с песком и стальных шпунтовых свай для герметизации брешей в дамбе. Оба материала являются подходящими и незамедлительными решениями для контроля паводковых вод. Они обеспечивают естественное или принудительное опускание уровня воды без риска дальнейшего затопления. Шпунт можно легко и быстро герметизировать, создавая непроницаемый барьер против потока загрязненных жидкостей.

Приоритет 2. Предотвращение дальнейших отказов дамбы

Существует вероятность дальнейших отказов дамбы из-за того, что она подвергалась воздействию высоких уровней воды в течение длительного периода.

Затопленный грунт может разрушиться из-за вымывания грунтового материала. Подземный обвал, за которым следует осадка, ведущая к переполнению и серьезному разрушению.

Приоритет 3. Восстановить защиту Техаса от наводнений

У Инженерного корпуса есть много способов восстановить разрушенную систему дамб. Стальные шпунтовые сваи – это один из вариантов, который широко использовался при восстановлении дамб в Новом Орлеане и по всей территории США. От укрепления земляных дамб во избежание обрушения в случае наводнения до предотвращения разжижения при сейсмическом воздействии – инженеры Service Steel готовы предложить рекомендации по любому аспекту работ по восстановлению защиты от наводнений.

Сервисные стальные решения для защиты от наводнений и штормов

изделий из конструкционной стали | Склад служебной стали

Часто задаваемые вопросы о конструкционной сталиЧто такое конструкционная сталь и как она обычно используется?

Конструкционная сталь – это углеродистая сталь, что означает, что она содержит до 2,1% углерода по весу. Это придает конструкционной стали прочность, что делает ее идеальным строительным материалом для различных промышленных целей.

Конструкционная стальболее экономична, легче и прочнее других строительных материалов, что делает ее идеальным выбором для различных областей применения, включая архитектуру и строительство, судостроение, тяжелое оборудование, морские причалы и многое другое.

Насколько прочна конструкционная сталь?

Стальимеет самое высокое отношение прочности к весу среди всех обычно используемых строительных материалов. Предел текучести и прочности на разрыв конструкционной стали зависит от марки.Прочность конструкционной стали можно определить с помощью испытания на удар по Шарпи.

Могу ли я приобрести нестандартные формы и длины?

Да, Service Steel Warehouse предлагает производственные распиловки, а также листы с газовой резкой по размеру. Наши отделы продаж помогут предоставить вам продукты и услуги, необходимые для соответствия спецификациям вашего проекта.

Что такое марка стали и как выбрать подходящую марку для моего проекта?

Стальсодержит уникальное сочетание железа и углерода и может производиться с другими химическими элементами, которые также изменяют свойства стали.Эти различные комбинации влияют на качество и прочность стали.

«Марка стали» относится к химическому составу, который был произведен и обработан для производства стали. Это часто определяется номерами марок стали, которые указывают приблизительное содержание углерода. Углерод увеличивает прочность и твердость, в то время как другие элементы, такие как алюминий и сера, соответственно повышают долговечность и обрабатываемость.

При выборе марки стали для вашего проекта важно учитывать прочность, коррозионную стойкость, стоимость и рекомендуемые применения.По любым вопросам, связанным с классом, обращайтесь в команду Service Steel по телефону 800-675-9929.

Промышленная поставка металла | Поставщик металла в Южной Калифорнии, Аризоне и Северной Мексике

Industrial Metal Supply предлагает широкий ассортимент металлических материалов, включая алюминий, сталь, нержавеющую сталь, медь и латунь, а также специальные металлы. Мы также предоставляем услуги по металлу, включая управление поставками металла, а также материальную поддержку программ Канбан.Поставщик металла в Южную Калифорнию, Аризону и Северную Мексику

С шестью филиалами, расположенными по всей Южной Калифорнии и Аризоне, IMS является поставщиком металла с полным спектром услуг, который понимает, что вам нужно. Наш ассортимент металлических изделий включает широкий ассортимент металлических профилей и широкий выбор сплавов.Поставка металла стала проще

Приобретайте нужные вам высококачественные изделия из металла и выполняйте свой проект в срок и в рамках бюджета. Мы упрощаем покупку металла, предоставляя несколько вариантов покупки для всех заказов на металл.- Поднимем по телефону. Приобретите нужный металл, разрежьте его на заказ и заберите в тот же день.

- Быстрое выполнение заказов и скидки при больших объемах заказов на металл.

- Мы открыты для публики. Мы – поставщик металла B2B, который также обслуживает население.

Контроль качества поставки металла

Наша приверженность качественным продуктам и услугам отражает нашу приверженность удовлетворению потребностей клиентов.Мы стремимся превзойти ваши ожидания, предлагая металлические изделия известных заводов, которые соответствуют закону Додда-Франка.Как поставщик металла, сертифицированный по стандарту ISO 9001, мы соблюдаем международные и внутренние нормы, в том числе RoHS и REACH.

Калькуляторы для металла

Не думайте о металлическом весе и преобразованиях. Наши калькуляторы для металла включают в себя калькулятор веса и калькулятор преобразования, которые помогут определить, сколько будет весить ваш заказ на металл.Расширьте свои знания о металле с помощью нашего блога

Хотите узнать больше о типах металлов и их применении? Посетите наш блог, чтобы получить подробную информацию о различных металлических сплавах и их преимуществах для различных отраслей и проектов.Добро пожаловать в Siskin Steel & Supply Company

Главный центр обслуживания металлов на юго-востоке. Siskin Steel & Supply имеет шесть филиалов в трех штатах и осуществляет поставки в более чем тринадцать штатов, обеспечивая углеродистую сталь, нержавеющую сталь, алюминий и другие цветные металлы. У нас есть то, что вам нужно – тогда, когда вам это нужно! Siskin Steel делает больше для вашего бизнеса, чем просто складирует, обрабатывает и поставляет сталь и другие металлические изделия. Мы помогаем избавиться от заботы о «контроле качества».«Мы снимаем стресс с соблюдением требований MRP. Мы избавляемся от паники из-за« своевременных »сроков и наличия запасов. Наша репутация в области качества и обслуживания клиентов так же сильна, как и материалы, которые мы продаем, и эта репутация возвращается более 100 лет до начала деятельности Сискина в 1900 году.

Обслуживание клиентов Второстепенные

Siskin Steel упрощает вашу работу и увеличивает вашу прибыль за счет услуг, на которые вы можете положиться, по цене, на которую вы можете положиться, чтобы быть конкурентоспособными. Мы ставим на это нашу репутацию! Обслуживание клиентов – это разница между хорошим сервисным центром по металлу и отличным сервисным центром. А отличное обслуживание клиентов – это то, чем мы гордимся в Siskin Steel.

Доставка точно в срок

УSiskin Steel есть запасы и ресурсы, которые помогут вам управлять запасами металлов. Своевременные поставки сокращают ваши складские расходы и повышают эффективность вашего бизнеса. Имея несколько складских мест на юго-востоке и собственный парк грузовиков, мы можем доставить большинство товаров на ваш торговый участок на следующий день.

Обеспечение качества

Программа обеспечения качестваSiskin Steel определяет средства контроля, процедуры и инструкции, применяемые для удовлетворения ожиданий наших клиентов. Наша культура способствует удовлетворению потребностей клиентов от ввода заказов на продажу до доставки готовой продукции и компонентов с добавленной стоимостью. Пункты контроля в рамках наших процессов гарантируют выполнение требований наших клиентов. Сертифицированные протоколы заводских испытаний для всей продукции, соответствующей стандартам ASTM, можно получить по электронной почте или вместе с поставкой.

Профессиональная обработка

Опыт и профессионализм: это наша приверженность нашим клиентам в сфере обработки. Управленческий и торговый персонал Siskin Steel использует самое современное программное обеспечение и технологии, гарантируя, что ваши рабочие требования будут выполнены или превышены, а все обработанные вами материалы будут доставлены тогда, когда они вам понадобятся. Предоставьте нам свои чертежи и спецификации в любом формате, и мы выполним работу, какой бы сложной она ни была.

Ваш универсальный источник для всех ваших потребностей в металле

Siskin Steel не только хранит большой запас товаров на складе, но и располагает высококвалифицированным и преданным своему делу персоналом, который может помочь с выкупом товаров и специализированных товаров. Мы знаем лучшие источники любых металлических изделий. Что бы вы ни искали, позвоните нам, и мы докажем вам, что мы можем быть вашим универсальным сервисным центром по металлу.

Наслаждайтесь пребыванием

Мы приглашаем вас просмотреть наш веб-сайт и ознакомиться с нашими продуктами и предложениями услуг.Обращайтесь к нам, если вам нужны поставки металла. Давайте снимем с ваших плеч вес. Это то, что мы делаем лучше всего, и именно поэтому мы добиваемся успеха уже более века!

Поставщики стальных труб | Поставщики стальных труб | Дистрибьютор стальных труб | FedSteel.com

Стальная труба – Federal Steel Supply является предпочтительным поставщиком стали в мировом сообществе с 1979 года. Federal Steel гордится тем, что поддерживает обрабатывающую промышленность, краеугольный камень процветающей американской экономики.Мы поставляем продукцию из стали, углерода, металла, сплавов и нержавеющей стали различным производителям в США и по всему миру. Мы поставляем продукцию производителям в нефтегазовой, обрабатывающей и строительной отраслях. Эти отрасли жизненно важны для нашей национальной и мировой экономики. Наша миссия проста: быть ценным партнером для наших клиентов, поставщиков и сотрудников. Мы верим, что честное общение, опыт в нашей отрасли и быстрое исполнение ведут к прочным долгосрочным отношениям. Мы стремимся к высочайшим стандартам качества от первого взаимодействия до завершения проекта.Мы стремимся обеспечить безопасную и здоровую рабочую среду и установить долгосрочные взаимовыгодные деловые отношения.

Узнать больше

В 2011 году мы отгрузили нашу продукцию из стали, углерода, металлов, сплавов и нержавеющей стали более чем в 20 стран. Штаб-квартира Federal Steel находится на Среднем Западе США, недалеко от Сент-Луиса, штат Миссури, в Честерфилде. Наш растущий центр снабжения расположен в Техасе недалеко от порта Хьюстон, что позволяет нам эффективно отгружать сталь, углерод, металл, сплав, нержавеющую сталь, трубы, трубы и другие материалы из металла в Соединенных Штатах или по всему миру.Спасибо, что посетили наш сайт! Мы будем рады удовлетворить ваши потребности в стали, углероде, металле, сплавах и нержавеющей стали! Трубы и трубки из углеродистой стали – Federal Steel Supply снабжает производителей углеродом по всему миру. Мы поставляем углеродные трубы, углеродные трубки, углеродные трубки и запасы углерода на нашем предприятии, расположенном недалеко от порта Хьюстон. Мы можем доставить запасы углерода в любую точку мира быстро и эффективно. Мы с нетерпением ждем возможности удовлетворить ваши потребности в углероде! Поставки металлических труб – Federal Steel поставляет металл во многие отрасли промышленности по всему миру и в Соединенных Штатах.Мы являемся крупнейшим поставщиком металлических труб, металлических трубок, металлических труб и металлических расходных материалов. Металлические изделия доступны по запросу на нашем складе, что позволяет нам быстро выполнить ваш заказ. Мы можем быстро доставить металлы в любую точку мира. Мы рады возможности стать вашим предпочтительным поставщиком металла! Трубы и трубки из легированных сплавов – Federal Steel известна своими высококачественными трубами из сплавов, труб из сплавов, трубами из сплавов, фитингами, фланцами и другими материалами из сплавов. Наши большие запасы сплавов доступны для немедленной отправки для вашего срочного проекта в любую точку США или мира.Свяжитесь с нами сегодня, чтобы получить помощь в поставках сплавов! Трубы и трубки из нержавеющей стали – Federal Steel имеет большой запас нержавеющей стали, труб из нержавеющей стали, труб из нержавеющей стали, фланцев из нержавеющей стали, фитингов из нержавеющей стали и других материалов из нержавеющей стали. У нас есть уникальные возможности для выполнения работ любого размера в любой точке мира. Если ваш производственный график просто не может ждать, мы можем помочь в нерабочее время с помощью наших экстренных служб в нерабочее время. Свяжитесь с нами сегодня – мы поможем завершить ваш проект в срок, благодаря быстрой доставке наших высококачественных расходных материалов из нержавеющей стали!

Услуги, предлагаемые в Steel Supply & Engineering – Steel Supply & Engineering

Мы используем самые современные технологии.

Встречайте PythonX; Самая производительная машина для производства металлоконструкций в мире

Мы постоянно реинвестируем в наш бизнес.

Наше последнее приобретение, роботизированная система плазменной резки PythonX от Lincoln Electric Company, произвело революцию в производстве металлоконструкций. Обладая способностью обрабатывать множество процессов на одной машине на основе ваших файлов чертежей, PythonX исключает часы работы с материалами между операциями, экономя ваше время и деньги.

PythonX – это комбинация передовой робототехники с ЧПУ и плазменной резки высокой четкости, оснащенная настолько сложным программным обеспечением, что позволяет самостоятельно программировать резку. Традиционное изготовление включает в себя расположение пропилов, перемещение балки от бурового каната к ленточной пиле к станции обработки. Это занимает много времени и может привести к ошибкам. PythonX решает эти проблемы, вычисляя траекторию и последовательность резки из программного обеспечения для изготовления, перемещая луч в нужное положение и делая все необходимые разрезы и детали за один проход; от одного конца балки до другого.

Если речь идет о конструкционной стали, PythonX изготовит ее: балки, швеллеры, уголки, квадратные и прямоугольные трубы из быстрорежущей стали, плоский стержень и полосовую пластину, а также решетку.

Мы используем дрель с ЧПУ Peddinghaus.

Наши проверенные временем сверлильные и угловые линии с ЧПУ Peddinghaus расширяют нашу способность производить вашу сталь в соответствии с вашими требованиями в срок и в рамках бюджета.

У нас есть опыт работы со сложными конструкциями.

Программное обеспечение SDS / 2 по проектным данным

Используя программное обеспечение SDS / 2 от Design Data, мы предлагаем вам высочайший уровень автоматизации и интеллекта, доступный в трехмерной деталировке стали.

Программа автоматически проектирует соединения с использованием необходимых материалов, болтов, отверстий и сварных швов; выполняет предотвращение столкновений; и позволяет нам ценить инженерные связи в вашем проекте. В результате мы можем спроектировать наиболее экономичные соединения для изготовления и монтажа.

Программное обеспечение Tekla

Мы также используем программное обеспечение Tekla, которое помогает нам управлять изменениями в 3D-модели (экономя ваше время), избегать человеческих ошибок и оптимизировать процесс изготовления.

Возможности BIM (информационное моделирование зданий) нашего программного обеспечения позволяют координаторам отслеживать информацию о стали в проекте и получать немедленные ответы на вопросы по проекту. Координация означает улучшенный рабочий процесс до тех пор, пока ваше здание не будет реализовано.

У нас большой опыт работы по проектам LEED, в нашем штате есть сертифицированные специалисты по LEED.

Наш опыт и компьютерные информационные системы могут предоставить вам информацию и документацию, необходимые для достижения ваших самых амбициозных целей сертификации LEED. Отечественная конструкционная сталь – отличный выбор для проектов LEED. Конструкционная сталь, производимая в США, на 93,3% содержит переработанный стальной лом. В конце срока службы здания 98% всей конструкционной стали перерабатывается в новые стальные изделия без потери своих физических свойств.

Мы изобретаем разные металлы.

Мы производим и устанавливаем широкий ассортимент различных металлов, включая лестницы, а также поручни из стали и стекла для коммерческих и общественных зданий. Мы являемся одним из крупнейших поставщиков лестниц, перил и архитектурных элементов для спортивных арен. Мы также специализируемся на производстве лестниц и сооружений для доступа к промышленным объектам переработки, таким как очистные сооружения, целлюлозно-бумажные предприятия, предприятия химической обработки и электростанции.Кроме того, у нас есть возможность спроектировать, изготовить и установить композитные компоненты в высококоррозионных средах.