Установка резца на токарном станке: Установка резцов на токарных станках

alexxlab | 04.02.2019 | 0 | Разное

Установка резцов на токарных станках

Опубликовано admin Янв 4, 2011 в Токарные станки

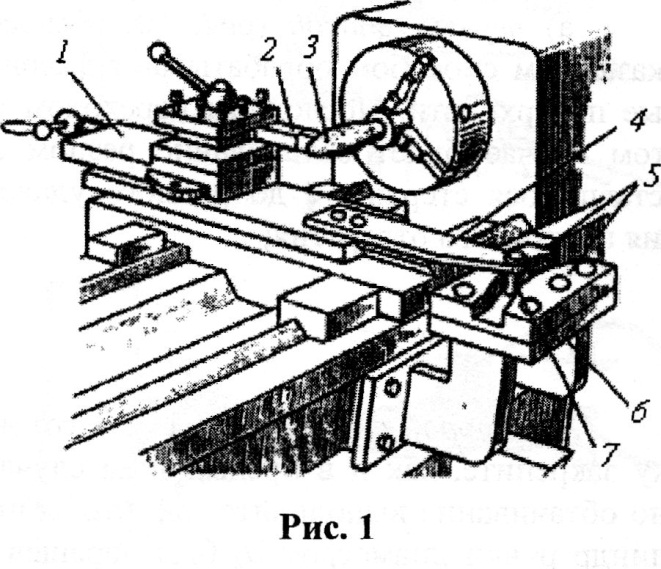

Нормальный процесс точения определяется в значительной степени правильной установкой резца в резцедержателе. Перед установкой резца необходимо протереть опорные поверхности держателя. Резец устанавливается с минимальным вылетом обычно не более 1,5 толщины его стержня (во избежание появления вибраций), перпендикулярно линии центров и точно по их высоте. Для проверки правильности установки резца по высоте необходимо вставить центр в пиноль задней бабки и подвести вершину резца к вершине центра. Если вершина резца окажется ниже вершины центра, нужно под опорную поверхность резца подложить мерные прокладки (не более трех). Резец должен быть прочно закреплен не менее чем двумя болтами при повороте торцового ключа двумя руками.

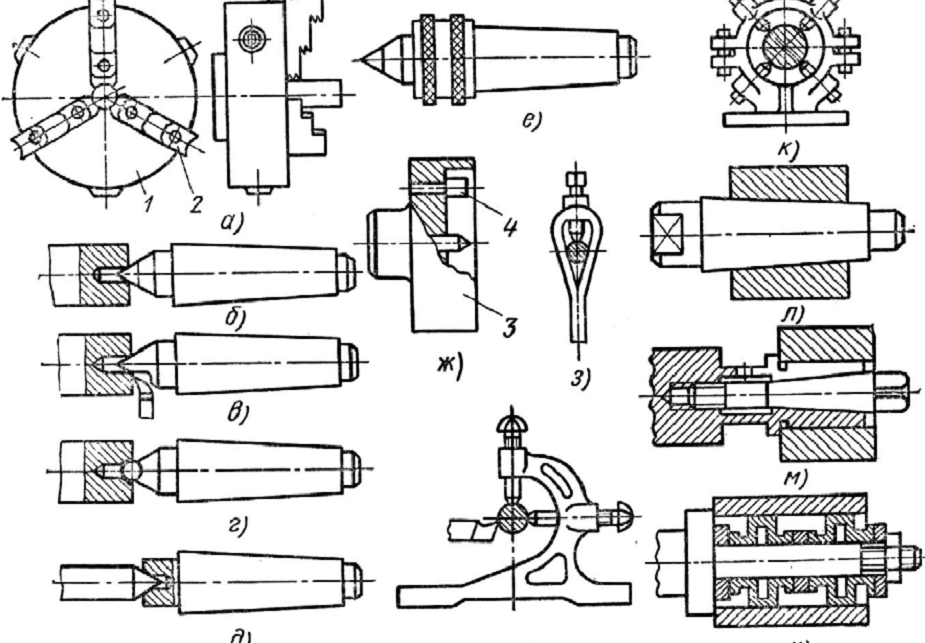

Установка резца под углом к оси, отличным от 90°, или вывод на рабочую позицию другого резца, закрепленного в резцедержателе, производится поворотом резцедержателя против часовой стрелки на нужный угол. Предварительно необходимо отвернуть зажимную рукоятку. Иногда, вместо стандартного резцедержателя, рассчитанного на крепление четырех резцов с прямоугольными державками, применяются специальные резцедержатели.

Универсальный резцедержатель устанавливается на суппорте токарного станка и служит для закрепления круглых резцов. Корпус имеет четыре сквозных отверстия, расположенных под углом 90° друг к другу. В отверстия вставлены разрезные втулки с эксцентрично расположенными отверстиями. Это позволяет быстро устанавливать режущую кромку резцов по высоте без прокладок. Резцедержатель укомплектован жесткими и пружинными державками для расточки глубоких отверстий, нарезания внутренних резьб и др.

Специальный резцедержатель может быть рекомендован для небольших ремонтных предприятий, выполняющих разнообразные работы. Он состоит из корпуса, двух держателей и сменных оправок.

Перемещение держателей по вертикали осуществляется поворотом винтов, снабженных прямоугольной нарезкой.

Фиксация держателей по высоте производится стопорными винтами. В каждом держателе одновременно могут крепиться два резца. Средний винт прижимает оба резца через прижимную планку. Для установки сверл, разверток и другого инструмента имеются оправки, устанавливаемые в пазах корпуса.

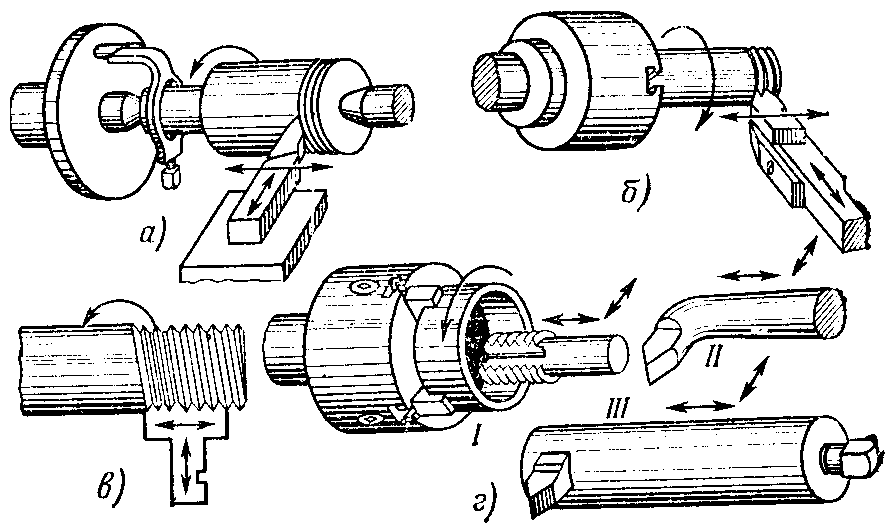

Установка резца на необходимую глубину резания может производиться методом пробных стружек, по готовому изделию либо с использованием лимба поперечной подачи. В первом случае резец подводится к вращающейся детали до касания к ее поверхности, затем отводится вправо и на глаз устанавливается глубина резания. Деталь вручную протачивается на длину 5—7 мм, останавливается и производится замер диаметра проточки. Если диаметр оказался больше требуемого, процесс повторяется с новой глубиной резания, пока не будет получен необходимый размер. После этого включается автоматическая подача, и деталь протачивается по всей длине.

При изготовлении нескольких одинаковых изделий установка резца на глубину производится только для первой детали. После обточки первой детали она снимается без нарушения установки резца, суппорт отводится в правое положение, устанавливается новая деталь и обработка ее производится без дополнительной наладки. Проверка производится только для компенсации износа резца.

Для ускорения установки резца на глубину резания токарные станки снабжены специальным приспособлением. Оно представляет собой кольцо с делениями, надетое на переднюю часть винта поперечной подачи суппорта. Это кольцо называется лимбом, оно вращается вместе с винтом. Отсчет поворота винта ведется относительно риски на неподвижной втулке, сидящей на одной оси с лимбом. Обычно на станке имеется указание о цене деления лимба, т. е. о величине перемещения резца при повороте винта .на одно деление лимба.

Пример настройки. Диаметр заготовки 52 мм, диаметр изделия после проточки должен быть 50 мм. Цена деления лимба 0,05 мм. Рассчитать, на сколько делений нужно повернуть винт поперечной подачи.

При повороте винта на одно деление резец передвигается вперед на 0,05 мм, т. е. радиус детали уменьшается на 0,05 мм, а диаметр на 0,1 мм. Нам необходимо уменьшить диаметр на 2 мм или переместить резец вперед на 1 мм. Для этого необходимо повернуть винт на 20 делений лимба.

Установка резцов токарных – Энциклопедия по машиностроению XXL

Размеры 168 Установка для жидкостного полирования 1144 Установка резцов токарных 91, 21 — фрез 717 [c.1181]Треугольную резьбу часто нарезают на токарно-винторезных станках резьбовыми резцами, т. е. резцами обычного типа, заточенными под требуемым углом (60° для метрической резьбы и 55° — для дюймовой). Получение профиля резьбы обеспечивается соответствующим профилем резьбового резца, который должен быть заточен очень точно, и правильной установкой резца относительно детали резец должен быть расположен строго перпендикулярно оси станка, так как в противном случае резьба получится косой кроме того, передняя поверхность резца должна быть расположена на высоте центров станка. При другом ее положении резьба б)щет нарезана с неправильным углом.

На рис. 47 изображена предложенная автором конструкция взаимозаменяемой наладки, позволяющая без больших затрат приспособить для этой цели обычные стержневые плоские резцы, применяемые на всех токарных полуавтоматах и автоматах. Стержень резца 1 прошлифован по опорной и боковой поверхности, прошлифованы и соответствующие опорные плоскости в державке 5 для образования базы установки резца. В торец резца 1 ввинчивается регулировочный винт 2 с контргайкой, который служит для установки резца по длине. Державка снабжена упорной колодкой 4, в которой имеется упорный винт 3. [c.138]

Станкозаводом Красный пролетарий изготовлена взаимозаменяемая наладка к вертикальному 6-щпиндельному токарному полуавтомату типа 128 (рис. 49), на станке работают 28 резцов девяти размеров. Для наладки этих резцов на размер изготовлено специальное приспособление (рис. 50). Приспособление имеет девять гнезд для установки резцов и скалку, по которой передвигается оправка, несущая индикатор. Упоры в гнездах приспособления регулируются так, что при достижении наладочного размера каждого резца стрелка индикатора устанавливается на нуле. Эта наладка успешно эксплуатировалась на станке в течение шести месяцев.

Малая автоматизация станков служит важным средством, способствующим многостаночной работе. Малая автоматизация токарных станков, например, заключается в автоматизации их питания (загрузки) заготовками и их крепления в автоматизации управления механизмом главного движения с выключением продольной и поперечной подачи и автоматизации останова станка в механизации установки резца на заданный размер и отвода его в конце работы в механизации отвода супорта в исходное положение. При организации многостаночной работы на станках старой конструк- [c.338]

Существенным недостатком процесса растачивания является трудность установки резца на размер. Однако на современных токарных станках, оснащенных точными лимбами, установка резца на размер упрощается.

[c.198]

Однако на современных токарных станках, оснащенных точными лимбами, установка резца на размер упрощается.

[c.198]

Для установки резцов на токарных станках с ЧПУ с инструментальными [c.351]

На геометрию углов резца у и а также влияет установка резца в зависимости от положения вершины резца относительно оси вращения заготовки (или линии центров токарного станка). При отрезании, обработке конических и фасонных поверхностей, чистовом нарезании резьбы вершину резца следует устанавливать [c.13]

Форма передней поверхности стандартизованных токарных резцов, геометрические параметры их режущей части в зависимости от условий обработки, установка резцов в зависимости от характера работы, а также основные размеры заготовок и инструмента приведены соответственно в табл. 8-14.

Напуски кузнечные 48, 51 Нарезание резцами резьбы 444- 447 Гребенки 446 — Настройка станка токарного 447 — Схемы 444 — Установка резцов 445 — наружной и внутренней 446, 447 [c.743]

Установка 3.187, 196 Резцы токарные державки много [c.647]

Настроенный станок оснащается специальными быстродействующими патронами для закрепления детали, устройствами для установки резцов, упорами и дополнительными резцедержателями. Суппорт токарного станка перемещается до упора, причем в конструкциях современных токарных станков предусматривается автоматическое выключение подачи при встрече суппорта с жестким упором. [c.92]

Для обработки криволинейных поверхностей тел вращения длиной до 100 мм применяют фасонный инструмент, профиль которого соответствует профилю обрабатываемой поверхности. Фасонными резцами могут обрабатываться как наружные, так и внутренние фасонные поверхности. В зависимости от направления подачи резцы делятся на радиальные, подача которых направлена по радиусу обрабатываемой детали тангенциальные, подача которых направлена по касательной к образующей обрабатываемой детали.

В настоящее время для научно-исследовательских работ в основном используют электрические и, в меньшей степени, гидравлические и механические динамометры. На фиг. 75 представлена конструкция трехкомпонентного гидравлического динамометра для токарного станка. Резец укрепляется болтом 3 на основании 1 каретки 2, поворачивающейся относительно опор О и Ох и перемещающейся на шарикоподшипниках вдоль оси резца эти перемещения должны быть ничтожно малы. Скоба 4 служит для установки резца на. уровне центров станка. В процессе резания касательная сила Р , действующая вертикально вниз, заставит подняться задний конец каретки 2, а также шток 5 с поршеньком 6, и давление жидкости в цилиндре 7 по трубке 8 будет передано манометру. Устройство, состоящее из поршенька и цилиндра с жидкостью, называют гидравлическим датчиком. Посредством таких же датчиков измеряются и другие составляющие силы резания и Ру Эти динамометры часто снабжаются самопишущими устройствами для автоматической записи кривых, фиксирующих изменение сил в процессе резания.

В последнее время на этом же принципе, правда в более упрощенном виде, ВНИИ разработаны и внедрены на заводах токарные резцы-кубики и резцы-столбики. На фиг. 29, / показана установка резца-кубика, а на фиг. 29,// — резца-столбика. [c.41]

Охлаждение режущего инструмента и заготовки. Точность обработки и стойкость режущих инструментов определяется составом и качеством смазывающе-охлаждающей жидкости (СОЖ), подаваемой в зону резания и на заготовку. Система охлаждения включает в себя насосы, баки-отстойники, фильтры, клапаны, краны и трубопроводы. Индивидуальные баки охлаждения располагают рядом со станком. Расход СОЖ зависит от инструмента, способа подачи ее в зону резания и т. п. Для охлаждения осевого инструмента требуется 3—6 л/мин, резцов токарного автомата — до 15 л/мин. При шлифовании расход СОЖ — 5—7 л/мин на каждые 10 мм высоты шлифовального круга. В крупных цехах имеются централизованные системы подачи СОЖ в зону резания, включающие устройства для приготовления жидкостей нужного состава, устройства очистки и восстановления свойств использованных СОЖ. холодильные установки.

[c.101]

Расход СОЖ зависит от инструмента, способа подачи ее в зону резания и т. п. Для охлаждения осевого инструмента требуется 3—6 л/мин, резцов токарного автомата — до 15 л/мин. При шлифовании расход СОЖ — 5—7 л/мин на каждые 10 мм высоты шлифовального круга. В крупных цехах имеются централизованные системы подачи СОЖ в зону резания, включающие устройства для приготовления жидкостей нужного состава, устройства очистки и восстановления свойств использованных СОЖ. холодильные установки.

[c.101]

Изготовление резьбового шаблона. Для заточки и установки резца на токарном станке и контроля образованной резьбы широкое применение находят резьбовые шаблоны (рис, 72, а). [c.139]

Нарезание резьбы производили на оболочках из стеклопластика диаметром до 300—400 мм на токарно-винторезных станках. Базирование детали на станке такое же, как при точении. Требуемый профиль резьбы обеспечивают соответствующей заточкой и алмазной доводкой резца. Установку резца относительно детали производят перпендикулярно оси детали при угле подъема резьбы не более 3—4°, а при 4° резец устанавливают под углом 0) к оси детали [3, 84]. Резьбы нарезают путем деления припуска, т. е. за несколько ходов. Для этого рекомендуется применять резцы из твердого сплава ВК8 как обеспечивающие высокую стойкость. [c.95]

Экономическая точность обработки на токарных станках не превышает 3-го класса точности, хотя в отдельных случаях необходимо выполнять обработку по 2-му классу. Достижение высокой точности сопряжено с целым рядом трудностей, легко устранимых при других методах обработки поверхностей, например шлифовании, развертывании, протягивании и т. п. Для выполнения точных работ прежде всего нужны рабочие высокой квалификации. Установка резца на размер и промеры требуют большой затраты вспомогательного времени. Износ резца в процессе обработки не обеспечивает одинакового диаметра по всей длине вала. Высокая степень точности обычно сочетается с высокой чистотой, достижение которой требует тщательной доводки режущих кромок резца и соответствующего подбора режимов резания, к тому же нет уверенности в достижении требуемых результатов.

Поэтому при обработке поверхностей вращения стальных и чугунных деталей с точностью выше 4-го класса ограничиваются получистовым точением под шлифование, а окончательная точность размеров обеспечивается шлифованием.

[c.104]

Поэтому при обработке поверхностей вращения стальных и чугунных деталей с точностью выше 4-го класса ограничиваются получистовым точением под шлифование, а окончательная точность размеров обеспечивается шлифованием.

[c.104]Погрешности, зависящие от рабочего. К данной группе относятся погрешности, вызываемые неточностями установки резца (при токарных работах), стола (при фрезерных работах),настройки [c.750]

Особые преимущества имеет данный метод при настройке токарных многорезцовых станков. Необходимое положение резцов в радиальном и осевом направлениях определяется доведением их режущих кромок до соприкасания с соответствующими поверхностями эталона. Последний выполняется в виде обрабатываемой детали и устанавливается на центра станка. Размеры эталона должны выполняться с учетом упругих отжимов узлов станка (суппорта, передней и задней бабок) под влиянием сил резания, зазоров в подшипниках шпинделя, а также высоты микронеровностей на обрабатываемой поверхности. Последнее соображение учитывается в связи с тем, что установка резца производится по дну впадин, а измерение выполняемого размера — по вершинам гребешков. Суммарное влияние перечисленных факторов можно учесть, вводя необходимую поправку к настроечному размеру. Последнюю проще определить опытным путем, производя обработку нескольких пробных деталей. [c.250]

Установка резцов производится либо по обработанной заготовке, либо по специальной эталонной детали. Наладка станка занимает сравнительно немного времени. Так как время обработки одной заготовки на многорезцовом станке значительно меньше, чем на обычном токарном, то уже при небольших партиях выгодно применять многорезцовые станки. [c.69]

Скоростное резьбонарезание применяется при использовании резца, оснащенного твердым сплавом, допускающего высокие скорости резания путем последовательных проходов с применением автоматики. При обычном нарезании резьбы приходится затрачивать много времени на вспомогательные движения, связанные с большим количеством проходов. Поэтому с целью повышения эффективности процесса скоростное нарезание резьбы осуществляется по автоматическому циклу. За каждый проход резец совершает четыре последовательных движения (фиг. 296, а) 1) рабочий ход в продольном направлении 2) отвод резца в поперечном направлении 3) обратный ускоренный ход в продольном направлении 4) подвод и установка резца на требуемую глубину врезания для следующего прохода. Все движения происходят автоматически при помощи специального устройства, поставленного на суппорте токарного станка. В зависимости от шага нарезаемой резьбы число последовательных проходов, необходимых для полной обработки, равно 5—20. Скорость резания выбирается в пределах 100—250 м. мин.

[c.518]

Поэтому с целью повышения эффективности процесса скоростное нарезание резьбы осуществляется по автоматическому циклу. За каждый проход резец совершает четыре последовательных движения (фиг. 296, а) 1) рабочий ход в продольном направлении 2) отвод резца в поперечном направлении 3) обратный ускоренный ход в продольном направлении 4) подвод и установка резца на требуемую глубину врезания для следующего прохода. Все движения происходят автоматически при помощи специального устройства, поставленного на суппорте токарного станка. В зависимости от шага нарезаемой резьбы число последовательных проходов, необходимых для полной обработки, равно 5—20. Скорость резания выбирается в пределах 100—250 м. мин.

[c.518]

Обычно для токарных резцов с прямолинейной режущей кромкой стойкость Т принимают равной 60 мин. При работе на станках, требующих сложной установки резцов и наладки, например на револьверных станках и автоматах, стойкость принимается равной 240—300 мин. [c.360]

Количество движений в шлифовальных станках по сравнению со станками с резцовым инструментом значительно больше. Так, например, при обточке валика на токарном станке необходимы три движения вращение обрабатываемой детали, прямолинейное поступательное перемещение резца, поперечное перемещение для установки резца на стружку. При шлифовании того же валика на круглошлифовальном станке необходимы четыре движения вращение шлифовального круга, вращение шлифуемой детали, прямо-линейно-возвратное перемещение стола с обрабатываемой деталью [c.22]

В качестве примера изготовления шаблона с помощью выработок рассмотрим процесс изготовления резьбового шаблона (рис. 99), Этот шаблон является комплексным, он служит для заточки резьбового резца, установки резца на токарном станке и для проверки нарезанной резьбы. В связи с этим необходимо, чтобы боковые стороны 1—1 и 2—2 шаблона лежали на одной линии и были параллельны, угол А расположен симметрично относительно этих сторон, осевые инии углов Б я Г перпендикулярны сторонам 1—1 и 2—2, а осевая линии угла В параллельна им (рис. 99, а).

[c.205]

99, а).

[c.205]

Наиболее производительно нарезание многозаходной резьбы с помощью многорезцовых державок (рис. 122). Этот способ связан с необходимостью точной установки резцов расстояние между ними должно быть равно шагу между смежными нитками, а вершины резцов должны быть на одной линии, параллельной оси. Основное время для нарезания резьбы резцом или гребенкой на токарных станках определяется по формуле для обтачивания. [c.162]

Резьбовой шаблон служит для заточки резьбового резца, установки резца на токарном станке и для проверки нарезанной резьбы. В связи с этим необходимо, чтобы боковые стороны 1—1 и 2—2 шаблона были параллельны, угол А расположен симметрично относительно этих сторо(Н, осевые линии углов и Г перпендикулярны сторонам 1—1 и 2—2, а осевая линия угла В параллельна им. [c.175]

Растачивание отверстий выполняют расточными резцами на токарных и расточных станках. На рис. 27 показаны установка резца и последовательность растачивания отверстия. Необходимо помнить, что после растачивания отверстия резец следует перемещать к центру отверстия, чтобы между вершиной резца и обрабатываемой поверхностью образовался зазор. Это необходимо для того, чтобы не поцарапать резцом обработанную поверхность. Продольное перемещение суппорта при обработке глубоких отверстий можно определить, помечая мело. на стержне резца длину растачиваемого отверстия. Продольное пере- ещение резца прекращают при совпадении метки с торцом заготовки. Глубину резания при растачивании определяют так же, как и при обработке наружных поверхностей. [c.77]

По конструкции различают револьверные головки с вертикальной и горизонтальной осью вращения. Головки с вертикальной осью вращения (рис. 63) — шестигранные с шестью гнездами для установки инструмента. В гнезда устанавливают инструменты для постоянной настройки.

Станки с такими головками имеют еще передний и задний, либо только передний суппорт для установки резцов. Назначение переднего суппорта такое же, как и у обычного токарного станка. С помощью заднего суппорта прорезают канавки, подрезают торцы и. отрезают детали. Головки с горизонтальной осью вращения — круглые с 12—16-ю отверстиями, в которые устанавливают инструменты, поочередно подводимые к объекту обработки.

[c.100]

Станки с такими головками имеют еще передний и задний, либо только передний суппорт для установки резцов. Назначение переднего суппорта такое же, как и у обычного токарного станка. С помощью заднего суппорта прорезают канавки, подрезают торцы и. отрезают детали. Головки с горизонтальной осью вращения — круглые с 12—16-ю отверстиями, в которые устанавливают инструменты, поочередно подводимые к объекту обработки.

[c.100]В качестве примера на фиг. 109, б (стр. 175) показана часть основных размерных цепей токарного станка, определяющих относительные повороты поверхностей. Так, при помощи размерных цепей а и а достигается параллельность оси заднего центра оси переднего (звенья йдИ Яд), при помощи размерной цепи р —параллельность плоскости для установки резцов резцовой головки оси вращения шпинделя (звено Рд), при помощи размерных цепей -[1 и [ достигается параллельность оси ходового винта оси отверстия в коробке подач, в которое он монтируется в двух плоскостях. [c.380]

Непрямолинейность образующей конической поверхности получается при неправильной установке резца относительно центра планшайбы станка. Для получения правильной (т. е. с прямолинейными образующими) конической поверхности ОВ резец должен быть установлен таким образом, чтобы подача его производилась в плоскости /—/ (фиг. 244), проходящей через ось вращения планшайбы станка (аналогично установке резца по центру при токарной обработке). [c.266]

В современных токарных автоматах и полуавтоматах необходимые размеры обрабатываемых поверхностей у деталей получаются, когда рабочий-наладчик с требуемой точностью устанавливает инструменты в их держателях и держатели — в револьверных головках или других частях станка. Если рассмотреть, насколько отличается расстояние между осью вращения обрабатываемой детали и вершиной проходного резца от теоретически точного радиуса обтачиваемого пояска, то окажется, что это будет примерно 0,25 0,75 от половины допуска на диаметр обтачиваемого пояска. Следовательно, для получения более высокой точности точения требуется более тщательная. точная установка резцов. Это же относится и к инструментам для растачивания. Известно, что несовпадение оси сверла, зенкера, развертки или другого центрового инструмента с осью вращения обрабатываемой детали приводит к разбивке отверстий, т. е. к получению диаметров их гораздо большими, чем диаметр инструмента Следовательно, и в этом случае для получения более высокой точности обработки требуется более тщательная установка инструмента.

[c.309]

Следовательно, для получения более высокой точности точения требуется более тщательная. точная установка резцов. Это же относится и к инструментам для растачивания. Известно, что несовпадение оси сверла, зенкера, развертки или другого центрового инструмента с осью вращения обрабатываемой детали приводит к разбивке отверстий, т. е. к получению диаметров их гораздо большими, чем диаметр инструмента Следовательно, и в этом случае для получения более высокой точности обработки требуется более тщательная установка инструмента.

[c.309]

Пользование лимбом винта поперечной подачи. Для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное устройство. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления (рис. 49). Эта втулка с делениями называе т-ся лимбом. [c.54]

Неточность и износ станка. Известно, что все металлообрабатывающие станки изготовляются с определенной регламентированной точностью согласно ГОСТу, т. е. каждый станок имеет неточность установки и перемещений рабочих органов в сравнении с идеальной кинематической схемой. Так, например, по данным ГОСТа радиальное биение шпинделей токарных и фрезерных станков допускается в пределах 0,01—0,015 мм, торцовое биение — 0,01—0,02 мм непрямолинейность и непараллельность направляющих станин токарных станков на длине 1000 мм допускается в пределах 0,02 мм, непараллельность осей шпинделей токарных станков направлению движения кареток на длине 300 мм в вертикальной плоскости 0,02—0,03 мм, а в горизонтальной плоскости — 0,01—0,015 мм. Следовательно, неточность кинематической схемы металлорежущего станка переносится на обрабатываемую деталь. При нагружении станка усилиями резания неточность кинематической схемы возрастает за счет одностороннего выбора зазоров в соединениях. Каждый изготовленный станок при эксплуатации подвергается износу по поверхностям трения, что влияет на его точность, причем погрешности одного и того же элемента станка по-разному влияют на точность обработки, в зависимости от того, как установлен режущий инструмент на станке. Так, например, износ опорной поверхности задней бабки токарного станка может сместить центр задней бабки относительно переднего в вертикальной плоскости или в горизонтальной. При установке резца на токарном станке в горизонтальной плоскости неточность положения заднего центра в вертикальной плоскости мало сказывается на точности обработки, а смещение в горизонтальной плоскости влияет на точность обработки, и эта погрешность копируется на обрабатываемую поверхность. При установке резца на токарном станке в вертикальной плоскости смещение заднего центра влияет на точность обработки с противоположными результатами по сравнению с приведенным выше вариантом. Износ опор шпинделя токарного станка влияет на увеличение биения шпин-42

[c.42]

Так, например, износ опорной поверхности задней бабки токарного станка может сместить центр задней бабки относительно переднего в вертикальной плоскости или в горизонтальной. При установке резца на токарном станке в горизонтальной плоскости неточность положения заднего центра в вертикальной плоскости мало сказывается на точности обработки, а смещение в горизонтальной плоскости влияет на точность обработки, и эта погрешность копируется на обрабатываемую поверхность. При установке резца на токарном станке в вертикальной плоскости смещение заднего центра влияет на точность обработки с противоположными результатами по сравнению с приведенным выше вариантом. Износ опор шпинделя токарного станка влияет на увеличение биения шпин-42

[c.42]

Сборный двухлезвийный резец С. Г. Карпова (рис. 32) предназначен для работы на тяжелых токарных станках при отрезке заготовок диаметром до 320 мм. Нож 1 с двумя режущими лезвиями крепится к держателю 5 двумя винтами и сбоку через отверстия 2. Наклонное (под углом 10—15° к опорной плоскости держателя) расположение создает высокую жесткость резца при резании. Положение отверстий в пластине рассчитано так, что обеспечивает возможность изменения рабочего вылета ножа, а также возможность установки резца в резцедержателе 3 в обычное и перевернутое положение. [c.85]

Влияние на траекторию звена износа жестко связанных направляющих. Выше была рассмотрена плоская задача, когда искажение траектории движения звена зависит от износа одной пары направляющих. В конструкциях различных механизмов машин движение ползунов, столов, суппортов и других звеньев осуществляется по нескольким направляющим, каждая из которых имеет свои условия работы и неодинаковую форму изношенной поверхности. Вместе с тем они являются, как правило, жестко связанными сопряжениями (см. гл. 7, п. 1) с взаимным влиянием на износ каждой пары. Рассмотрим влияние износа нескольких направляющих на точность перемещения ведомого звена на при-iwepe токарного станка (рис. 118). Суппорт перемещается по Трем граням направляющих станины (а, Ь и с)- Причем передняя треугольная направляющая несет основную нагрузку, поскольку на нее направлена сила резания. При износе направляющих резец изменяет свое положение и точность обработки уменьшается. При этом именно неравномерность износа направляющих станины приводит к тому, что вместо цилиндрической поверхности на обрабатываемой детали возникнет конусность или бочкообразность, так как последствия равномерного износа направляющих полностью компенсируются за счет начальной установки резца. Износ направляющих суппорта по той же причине практически не оказывает влияния на точность обработки.

[c.356]

118). Суппорт перемещается по Трем граням направляющих станины (а, Ь и с)- Причем передняя треугольная направляющая несет основную нагрузку, поскольку на нее направлена сила резания. При износе направляющих резец изменяет свое положение и точность обработки уменьшается. При этом именно неравномерность износа направляющих станины приводит к тому, что вместо цилиндрической поверхности на обрабатываемой детали возникнет конусность или бочкообразность, так как последствия равномерного износа направляющих полностью компенсируются за счет начальной установки резца. Износ направляющих суппорта по той же причине практически не оказывает влияния на точность обработки.

[c.356]

Гребенки 3.446 — Настройка етанка токарного 3.447 — Схемы 3.444 – Установка резцов 3.445 – наружно ” и внутренней 3.446, [c.637]

При нарезании ходовых винтов на токарных станках используются различные прорезные и профильные резцы (рис. 55). Резьбовые резцы изготовляют из быстрорежущей стали Р9 или Р18, а для скоростного нарезания резьбы — с пластинками твердого спл.ава Т15К6. Установка резца относительно оси нарезаемого ходового винта осуществляется двумя способами. По первому способу переднюю поверхность резца устанавливают паралельно оси винта (рис. 56, а). Режущие кромки такого резца прямолинейны, что упрощает его заточку и получение точного профиля. При большом угле подъема резьбы этот способ 116 [c.116]

При автоматической наладке токарного станка сама по себе автоматическая установка резца в положение, соответствующее требуемому размеру детали, еще не решает проблемы. Так как продолжительность работы резца до затупления сравнительно невелика, необходимо одновременно предусмотреть возможность замены затупленного резца новым. В некоторых случаях несколько резцов крепится в резцовом барабане (фирма Сан-стренд , США), который после затупления одного резца поворачивается, вводя в рабочее положение следующий.

Одним из главных условий, обеспечивающих точную работу такого автоматического станка, является высокая точность взаимного положения резцов. Резцовые барабаны подготовляются к установке на станок в инструментальном цехе так, чтобы биение режущих, кромок установленных в них резцов не превышало 5 мк.

[c.291]

Одним из главных условий, обеспечивающих точную работу такого автоматического станка, является высокая точность взаимного положения резцов. Резцовые барабаны подготовляются к установке на станок в инструментальном цехе так, чтобы биение режущих, кромок установленных в них резцов не превышало 5 мк.

[c.291]Обычно при настройке по эталону установка режущего инструмента производится по тому направлению, которое является наиболее важным для обеспечения точности заданного размера. Применительно к обработке на станках токарной группы таким направлением является радиальное, потому что оно оказывает наибольшее влияние на точность диаметральных размеров детали. Погрешность установки резца по высоте не оказывает заметного влияния на диаметральный размер, если последний достаточно велик. Исследования П. И. Фадеева, проведенные в МВТУ им. Баумана, показали, что при обтачивании деталей малых диаметров (менее 5 мм) погрешность установки резца по высоте начинает оказывать большое влияние на точность диаметральных размеров. В этом случае настройку станка на заданный диаметральный размер нужно производить устанавливая резец в радиальном направлении и по высоте. Некоторое влияние на точность настройки оказывает и погрешность угла установа резца в плане по отношению к оси шпинделя. При работе остроконечным резцом, у которого ф ж ф, погрешность угла установа резца к оси шпинделя Ар вызывает уменьшение радиуса обработки на [c.251]

Для сокращения времени переналадки линии на токарно-копировальных станках установлены быстросменные резцедержатели. Подобный резцедержатель ЛПТ58, не требующий перемещения суппорта при прорезании канавок, показан на фиг. 55. Установка резцов в держателе (фиг. 56) производится вне станка. [c.150]

К. В. Вотинов получил при испытании одного токарного станка условный коэффициент жесткости упора, измеряемый отношением усилия на рукоятке к отжатию упора, привеленного к вершине резца, равным 350 кг мм. По его иаблюлениям сила нажатия на рукоятку у одного и того же рабочего изменяется иа 4—10 кг и больше. Это соответствует (при 10 кг) погрешности установки резца по упору 0,025 м.ч (25 мк).

[c.222]

По его иаблюлениям сила нажатия на рукоятку у одного и того же рабочего изменяется иа 4—10 кг и больше. Это соответствует (при 10 кг) погрешности установки резца по упору 0,025 м.ч (25 мк).

[c.222]

Резьбу резьбовыми резцами нарезают на токарно-винторезных ста11ках. Резьбовые резцы представляют собой разновидность фасонных с формой режущей части, отвечающей профилю резьбы. Качество резьбы зависит от качества заточки и установки резца, а также точности станка. Можно получить резьбу с точностью 2-го класса. [c.88]

При обработке деталей на токарных станках много времени расходуется на пуск и остановку станка, переключение скоростей и подач, подвод и отвод суппорта в поперечном и продольном направлениях, а также на закрепление и снятие офабатываемых деталей, установку резца на нужный размер, измерения и т. д. Кроме того, требуются большие затраты мускульной энергии токаря, обслуживающего станок. Поэтому механизация и автоматизация работ на [c.296]

| Установка резца |

Изменение углов резца |

Влияние изменения углов резца на процесс резания |

Правила |

| Черновое обтачивание |

|||

| Резец установлен выше центр |

|

Условия резания улучшаются, так как при увеличении γ уменьшается степень деформации стружки. уменьшение α может увеличить до недопустимых пределов трение задней грани резца об обрабатываемую поверхность | В общем случае резец устанавливается выше центра. При обдирке длинных и тонких заготовок резец необходимо устанавливать по центру во избежание заедания его вследствие пружинения заготовки. при обдирке очень твердых материалов (т. е. при больших усилиях резания) резец следует устанавливать ниже центра во избежание заедания резца вследствие прогиба его под действием силы резания. е. при больших усилиях резания) резец следует устанавливать ниже центра во избежание заедания резца вследствие прогиба его под действием силы резания. |

| Резец устанавливается ниже центра |

|

Условия резания ухудшаются (см. выше). Увеличение α не улучшает процесса отделения стружки. |

|

| Чистовое обтачивание |

|||

| Резец установлен выше центра |

Углы γ, δ и α изменяются в зависимости от установки резца так же, как и при изменении положения резца относительно центра при обдирочных работах (см. выше) |

Уменьшение силы резания, получающееся при установке резца выше центра, в данном случае несущественно ввиду небольших размеров снимаемой стружки. Явление втягивания резца, установленного выше центра, в обрабатываемую заготовку сопровождается дрожанием резца, в следствии чего обрабатываемая поверхность получается не гладкой. |

Резец следует устанавливать на высоте центра или даже немного ниже его, но ни в каком случае не выше центра. |

| резец установлен на высоте центра |

При установке резца на высоте центра резец отходит от обрабатываемой заготовки и заедания его не происходит. |

||

| Черновое растачивание | |||

| Резец установлен ниже центра |

|

Условия резания улучшаются, так как при увеличении γ уменьшается выгибание стружки. Уменьшение α может увеличить до недопустимых пределов трение задней грани резца об обрабатываемую поверхность |

Резец следует устанавливать по центру или ниже центра. Чрезмерное понижение резца может вызвать недопустимое уменьшение α. Увеличение этого угла путем стачивание задней грани вызовет уменьшение угла заострения резца, т.е. понизит его прочность и способность отводить теплоту. Чрезмерное понижение резца может вызвать недопустимое уменьшение α. Увеличение этого угла путем стачивание задней грани вызовет уменьшение угла заострения резца, т.е. понизит его прочность и способность отводить теплоту. |

| Резец установлен выше центра |

|

Условия резания ухудшаются (см. выше). Увеличение α не улучшает процесса отделения стружки. |

|

| Чистовое растачивание | |||

| Резец установлен на высоте центра |

Углы γ, δ и α изменяются в зависимости от установки резца так же, как и при изменении положения резца относительно центра при обдирочных работах (см. выше) | Уменьшение силы резания, получающееся при установке резца ниже центра, в данном случае несущественно ввиду небольших размеров снимаемой стружки. Но даже при небольшом давлении резец установленный ниже центра и на высоте центра будет отпускаться вследствие чего диаметр отверстия будет увеличиваться, что в данном случае недопустимо. | Резец следует устанавливать выше центра или на высоте центра, но ни в коем случае не ниже его. |

| Резец установлен выше центра |

При установке резца выше центра он также будет опускаться, но диаметр растачиваемого отверстия при этом будет уменьшаться, что может быть исправлено последующей обработкой. | ||

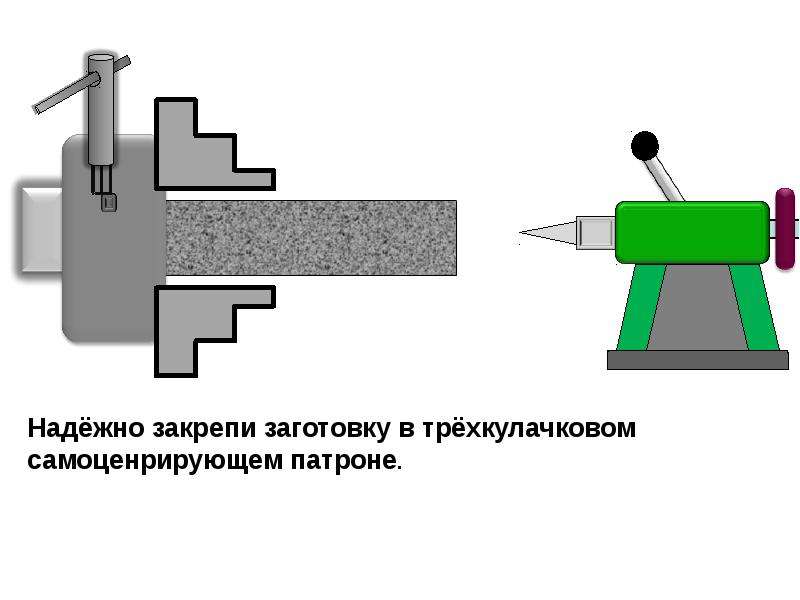

Установка резца в резцедержателе — Мегаобучалка

Резец устанавливают в резцедержателе таким образом, чтобы вершина его была расположена на уровне оси центров (рис.16). Установку резца контролируют по заднему центру. Под державку резца помещают подкладки из мягкой стали, причём количество подкладок должно быть минимальным, а державка резца должна опираться на подкладки всей поверхности. Вылет резца из резцедержателя не должен превышать полторы высоты державки, т. е. l<1,5Н. Резец закрепляют в резцедержателе не менее чем двумя винтами.

е. l<1,5Н. Резец закрепляют в резцедержателе не менее чем двумя винтами.

Рис. 14 – Допустимый вылет резца

Технологический процесс токарной обработки

Детали машин изготавливают из заготовок. Заготовка – предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь.

Технологический процесс – последовательность выполнения различных видов обработки, направленная на превращение заготовки в готовую деталь.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется операцией. После снятия детали со станка и закрепления новой заготовки начинается новая операция.

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок.

Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой (подрезание торца, наружное точение, вытачивание канавки и т.д.).

Полная обработка заготовки за одну операцию характерна для единичного производства. Например, при изготовлении из прутковой заготовки Æ34 детали «Палец» (рис.15) принята такая последовательность (рис.16): проходным резцом I (рис.16, б) подрезают торец. Проходным упорным резцом II обтачивают наружные поверхности Æ32 и Æ25, канавочным резцом III вытачивают канавку шириной 3 мм, резцом I снимают фаску 2х450, отрезают деталь отрезным резцом IV. Затем отрезанную деталь вновь закрепляют в патроне за поверхность Æ25, подрезают второй торец и снимают фаску резцом I.

Таким образом, операция токарной обработки заготовки детали «Палец» выполнялась за два установа, причем за первый установ выполнено пять переходов, а за второй установ – два перехода.

Рис. 15 – Чертеж детали «палец»

Рис. 16 – Технологический процесс изготовления детали «Палец» за одну операцию: а – схема технологического процесса; б – схема наладки резцедержателя;

1-6 – переходы; резцы: I – проходной отогнутый, II – проходной упорный;

III – канавочный, IV – отрезной

Содержание отчета

1. Составить эскиз компоновки токарно-винторезного станка 1К с указанием назначения его основных частей.

Составить эскиз компоновки токарно-винторезного станка 1К с указанием назначения его основных частей.

2. Описать основные и вспомогательные движения рабочих органов станка, методы установки режимов станка и механизм их осуществления.

3. Выполнить эскиз детали (выдается руководителем).

4. Составить эскиз установки заготовки на станке.

5. Описать виды работ, выполняемых на станке, и указать какие из них будут использованы при обработке детали.

6. Составить техпроцесс обработки детали с указанием эскизов переходов и инструмента.

7. Изложить классификацию резцов и указать какие из них использованы при обработке детали.

Контрольные вопросы

1. Изложите сущность токарной обработки.

2. Назовите основные части токарно-винторезного станка и их назначение.

3. Перечислите режимы резания, основные и вспомогательные движения рабочих органов станка, методы их установки и включения.

4. Расскажите о видах работ, выполняемых на токарных станках

5. Расскажите о конструкции и разновидностях токарных резцов.

6. Как закрепляется заготовка на токарных станках.

7. Что такое технологический процесс и из каких элементов он состоит.

Литература

1. Проектирование металлорежущих станков и станочных систем. Справочник-учебник. – М.: Изд. МГТУ им. Баумана. 2000.

2. Т.И. Тищенина, Б.В. Федоров. «Токарные станки и работа на них». -М.: Машиностроение. 1990.

3. Технология конструкционных материалов. Под общ. ред. А.М. Дальского. – М.: Машиностроение. 1992.

Редактор А.А. Литвинова

В набор . . . В печать . . .

Объем 0,7 усл. п.л., 0,6 уч.-изд.л. Офсет. Формат 60х84/16

Бумага тип N 3. Заказ № 521 . Тираж 180 . Цена .

Издательский центр ДГТУ

Адрес университета и полиграфического предприятия:

344010, г. Ростов-на-Дону, пл. Гагарина, 1.

Ростов-на-Дону, пл. Гагарина, 1.

Растачивание отверстий на токарном станке

Растачивание отверстий на токарном станке – это вид токарной обработки металла резанием, предлагаемый Группой Компаний «ЛИГ». Растачивание отверстий в заготовке из металла производится в случаях, когда требуется получение отверстия, превышающего размеры стандартных сверл и зенкеров. Операция по растачиванию может быть применена также когда требуется обработать отверстия с непрямолинейной образующей. В ходе данного процесса обработки металла применяют такой вид режущего инструмента как резцы. Для растачивания отверстий в зависимости от типа отверстия ( сквозное или глухое) применяется определенный тип резцов:

- расточные резцы для глухих отверстий;

- расточные резцы для сквозных отверстий.

Существует два типа обработки металла резаньем – черновая обработки и чистовая.

Растачивание сквозных отверстий

Для выполнение операции сквозного растачивания на токарном станке подбирается расточной резец максимально допустимого для данного вида металлообработки. При этом в резцедержатель он устанавливается с вылетом большим, чем длина обрабатываемого отверстия. Такой подход позволяет максимально увеличить жесткость резца. При этом вершина резца должна совпадать с высотой центров обрабатываемого изделия. Однако, в случае черновой расточки отверстия разрешается установка резца несколько ниже центра. При чистовой допускается расположение резца чуть выше, но расстояние от центров не должно превышать 1/100 диаметра отверстия. При обработке металлоизделия за ноль принимается момент касания резца внутренней поверхности отверстия. Сначала производится несколько пробных проходов резца и замеров, После этого производится корректировка и установка на точный размер. Растачивание таких отверстий производится с механической подачей.

Растачивание глухих отверстий

Процесс растачивания глухих отверстий отличается от растачивания сквозных тем, что механическая подача резца, выключается не доходя 3-4 мм до дна отверстия. Дальнейшая обработка происходит при помощи ручной подачи. При такой обработки используются несколько типов резцов. Например, для обработки уступов и дна отверстия применяют подрезной расточной резец. При этом режущая кромка резца устанавливается под углом к обрабатываемой поверхности 8-10°. В случае если необходимо подрезать уступы используют канавочный резец. у которого ширина кромки равна ширине канавке. При этом обработка производится с ручной поперечной подачей на себя. Когда требуется прорезать широкую внутреннюю канавку то врезание резца происходит с ручной поперечной подаче, а вытачивание в продольном может производится как с механической подачей так и с ручной подачей.

Заказать услугу по токарной обработке Вы можете по телефону, письмом на наш электронный адрес или через форму на сайте

Расточные резцы и их установка

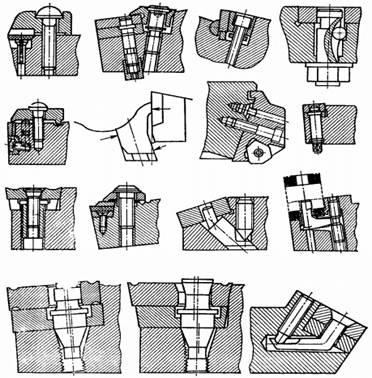

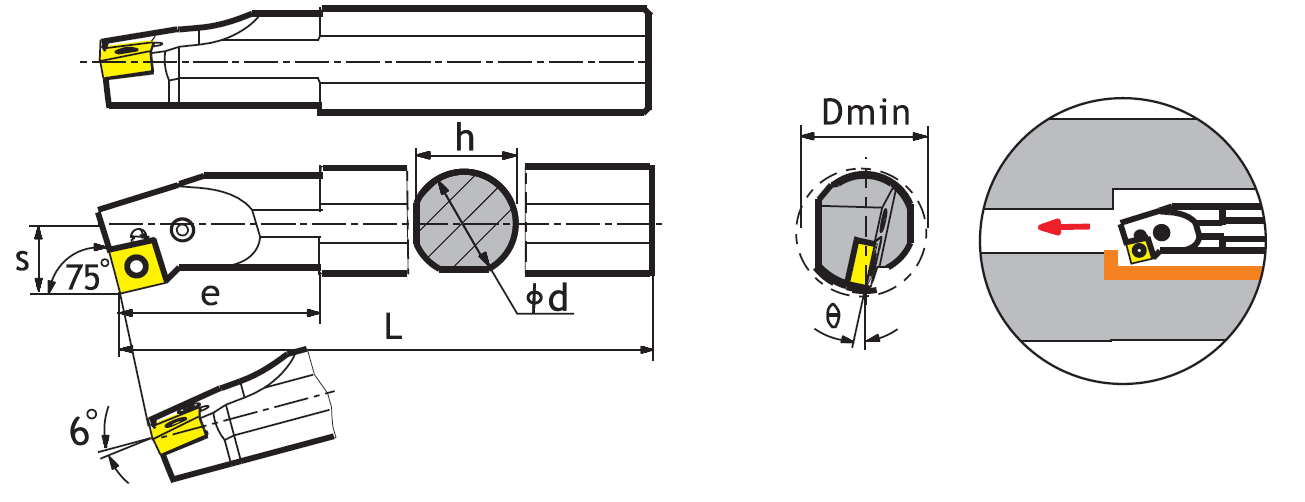

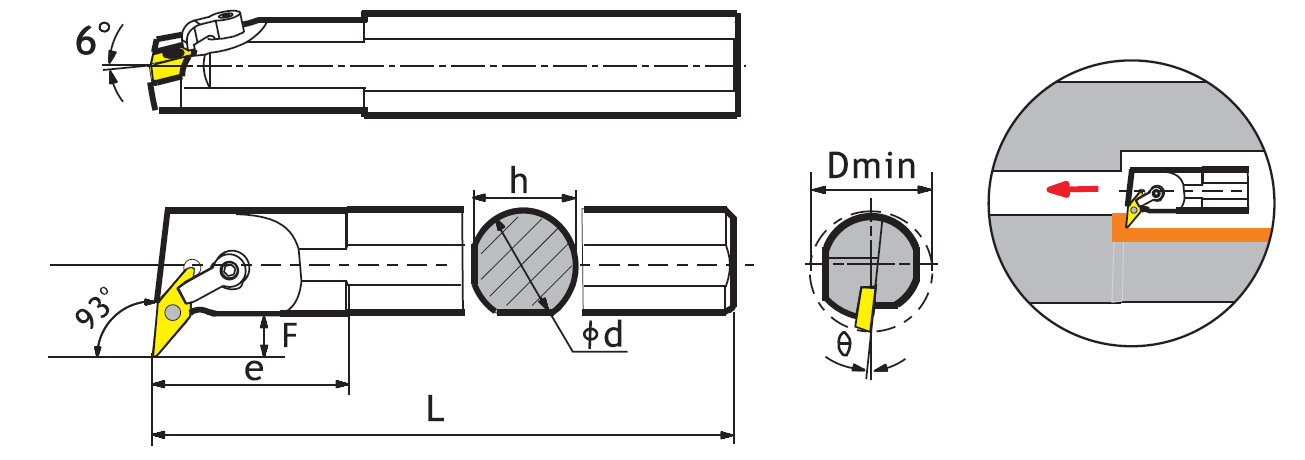

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) – резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а – проходной для обработки сквозных отверстий, б и в – упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание – операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания – сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину. Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании.

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Похожие материалы

Как установить отрезной резец в токарный станок. Общие правила установки резца в резцедержателе

>Правильная установка и надлежащее крепление инструмента на металлорежущих станках имеют первостепенное значение для бездефектной работы. Инструмент должен быть закреплен так, чтобы в процессе резания не было нарушено его расположение относительно других элементов СПИД.

Особенно важно для правильной ориентации инструмента качество поверхностей установочных баз. Если, например, в конусном отверстии шпинделя станка или на хвостовике борштанги имеются забоины, погрешности неминуемы.

Рис. 30. Схема изменения углов резания в зависимости от установки резца

При работе на токарных станках весьма существенное значение имеет правильная установка резца относительно линии центров станка, так как от этого зависят углы резания и условия работы инструмента.

При установке вершины резца на уровне центров его задний угол α, передний γ и угол резания δ расположены так, как показано на рис. 30, б.

Если же поднять вершину резца выше оси центров (рис. 30, а), то передний угол γ увеличится, а угол резания δ уменьшится. При этом улучшается условия резания, облегчится сход стружки по передней поверхности. Однако следует учесть, что чрезмерное уменьшение заднего угла α может привести к повышению трения задней поверхности резца о заготовку и, как следствие, к повышенному нагреву инструмента.

При установке резца ниже линии центров (рис. 30, в) условия резания ухудшаются, так передний угол γ уменьшится, а угол резания δ увеличится, что усложняет процесс отделения стружки.

Учитывая зависимость условий работы инструмента от его положения относительно оси центров станка, рекомендуется при черновом обтачивании деталей из металла средней твердости устанавливать резец выше оси центров или на ее уровне, но не ниже. При работе твердосплавным инструментом вершину резца целесообразно устанавливать при черновом обтачивании — выше оси центров на 0,01 диаметра обрабатываемой детали; при чистовом обтачивании — на уровне оси центров, или несколько ниже ее.

Для ориентации резца в процессе его установки на токарном станке используется острый конец заднего центра или специальная риска на пиноли задней бабки.

Совершенствование методов установки и крепления инструмента широко используется новаторами производства для обеспечения высокого качества работы. Например, токарь-рационализатор В. Г. Моисеев разработал и успешно внедрил ряд оригинальных приспособлений, которые не только сокращают время на обработку, но в значительной мере направлены на повышение ее качества.

Об этом свидетельствует предложенный им фрезерный патрон «Мечта», который обеспечивает строгое центрирование режущего инструмента. Его расточная головка «Советская» также отличается повышенной жесткостью и точностью. Это же относится и к быстросменной расточной оправке «Россия» и расточной головке «Надежда», разработанных рабочим-рационализатором .

Установка и крепление резца. Обращение с резцами в работе. 4.25 /5 (85.00%) проголосовало 4

Установка и крепление резца.

Установка резцов в резцедержателе производится в зависимости от обрабатываемого материала и вида обработки.

Резец устанавливается:

Рис. 1. Установка резца по оси центров (обточка чугуна, бронзы, латуни).

Рис. 2. Установка резца выше оси центров (при обточке стали выше на 1-2 мм).

Рис.3. Установка резца точно по оси центров (расточка всех материалов).

При установке резцов нужно стремиться к тому, чтобы их вылет из резцедержателя был бы по возможности наименьшим, так как при большом вылете резца неизбежны вибрации, крайне вредно отражающейся на работе резца и приводящие к выкрашиванию пластинки.

Вылет резца должен быть не больше его высоты.

Для установки резца по центру следует применять одну толстую прокладку, а не нескольких тонких.

Обращение с резцами на работе.Отводить резец можно только при выключенной подаче. Нельзя пускать или останавливать станок, когда резец находится под стружкой.

Если в процессе работы станок случайно остановился, для освобождения резца из-под стружки нельзя станку давать обратный ход, так как это приведет к выкрашиванию пластинки. В этом случае нужно отвернуть болты резцедержателя, начиная с заднего болта, и после того вынуть резец.

При обработке эксцентрических деталей подачу можно включить только после того, когда резец окончательно врезался в деталь.

Подводить резец к детали можно только при ее вращении.

Если во время работы будут обнаружены вибрации, нужно немедленно прекратить работу и принять меры к их устранению.

Во время работы нужно осторожно обращаться с резцами, оснащенными пластинками твердых сплавов. Удар по пластинке может привести к ее поломке.

При хранении резцов нужно следить за тем, чтобы их режущие кромки не соприкасались как между собой, так и с другими металлическими предметами.

Нормальный процесс точения определяется в значительной степени правильной установкой резца в резцедержателе. Перед установкой резца необходимо протереть опорные поверхности держателя. Резец устанавливается с минимальным вылетом обычно не более 1,5 толщины его стержня (во избежание появления вибраций), перпендикулярно линии центров и точно по их высоте. Для проверки правильности установки резца по высоте необходимо вставить центр в пиноль задней бабки и подвести вершину резца к вершине центра. Если вершина резца окажется ниже вершины центра, нужно под опорную поверхность резца подложить мерные прокладки (не более трех). Резец должен быть прочно закреплен не менее чем двумя болтами при повороте торцового ключа двумя руками.

Установка резца под углом к оси, отличным от 90°, или вывод на рабочую позицию другого резца, закрепленного в резцедержателе, производится поворотом резцедержателя против часовой стрелки на нужный угол. Предварительно необходимо отвернуть зажимную рукоятку. Иногда, вместо стандартного резцедержателя, рассчитанного на крепление четырех резцов с прямоугольными державками, применяются специальные резцедержатели.

Универсальный резцедержатель устанавливается на суппорте токарного станка и служит для закрепления круглых резцов. Корпус имеет четыре сквозных отверстия, расположенных под углом 90° друг к другу. В отверстия вставлены разрезные втулки с эксцентрично расположенными отверстиями. Это позволяет быстро устанавливать режущую кромку резцов по высоте без прокладок. Резцедержатель укомплектован жесткими и пружинными державками для расточки глубоких отверстий, нарезания внутренних резьб и др.

Специальный резцедержатель может быть рекомендован для небольших ремонтных предприятий, выполняющих разнообразные работы. Он состоит из корпуса, двух держателей и сменных оправок. Корпус своим центральным отверстием надевается на болт суппорта и крепится рукояткой.

Перемещение держателей по вертикали осуществляется поворотом винтов, снабженных прямоугольной нарезкой.

Фиксация держателей по высоте производится стопорными винтами. В каждом держателе одновременно могут крепиться два резца. Средний винт прижимает оба резца через прижимную планку. Для установки сверл, разверток и другого инструмента имеются оправки, устанавливаемые в пазах корпуса.

Установка резца на необходимую глубину резания может производиться методом пробных стружек, по готовому изделию либо с использованием лимба поперечной подачи. В первом случае резец подводится к вращающейся детали до касания к ее поверхности, затем отводится вправо и на глаз устанавливается глубина резания. Деталь вручную протачивается на длину 5-7 мм, останавливается и производится замер диаметра проточки. Если диаметр оказался больше требуемого, процесс повторяется с новой глубиной резания, пока не будет получен необходимый размер. После этого включается автоматическая подача, и деталь протачивается по всей длине.

При изготовлении нескольких одинаковых изделий установка резца на глубину производится только для первой детали. После обточки первой детали она снимается без нарушения установки резца, суппорт отводится в правое положение, устанавливается новая деталь и обработка ее производится без дополнительной наладки. Проверка производится только для компенсации износа резца.

Для ускорения установки резца на глубину резания токарные станки снабжены специальным приспособлением. Оно представляет собой кольцо с делениями, надетое на переднюю часть винта поперечной подачи суппорта. Это кольцо называется лимбом, оно вращается вместе с винтом. Отсчет поворота винта ведется относительно риски на неподвижной втулке, сидящей на одной оси с лимбом. Обычно на станке имеется указание о цене деления лимба, т. е. о величине перемещения резца при повороте винта.на одно деление лимба. Для настройки резца на необходимую глубину резания вначале нужно измерить штангенциркулем диаметр заготовки и найти толщину слоя металла, подлежащего снятию. После этого подвести резец до касания его вершины с вращающейся заготовкой и, поворачивая лимб, совместить его нулевое деление с риской на неподвижной втулке. Отвести суппорт назад и вправо и, поворачивая винт на подсчитанное число делений, установить необходимую глубину резания. Вращение винта при настройке на размер следует производить только в одном направлении (по часовой стрелке), чтобы исключить влияние зазоров между винтом и гайкой.

Пример настройки. Диаметр заготовки 52 мм, диаметр изделия после проточки должен быть 50 мм. Цена деления лимба 0,05 мм. Рассчитать, на сколько делений нужно повернуть винт поперечной подачи.

При повороте винта на одно деление резец передвигается вперед на 0,05 мм, т. е. радиус детали уменьшается на 0,05 мм, а диаметр на 0,1 мм. Нам необходимо уменьшить диаметр на 2 мм или переместить резец вперед на 1 мм. Для этого необходимо повернуть винт на 20 делений лимба.

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) – резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца .

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава : а – проходной для обработки сквозных отверстий, б и в – упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание – операция более сложная, чем наружное обтачивание поверхностей , так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания – сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава , конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца , токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину. Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании.

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Как установить режущий инструмент на токарном станке

Если вас интересуют токарные мини-станки по металлу, но вы мало знаете о режущих инструментах и их использовании, то эта статья для вас.

По мере прочтения статьи вы научитесь осваивать различные советы и приемы настройки материнской платы всех станков – токарно-режущего станка!

Это универсальный инструмент с точки зрения производительности. Следовательно, необходимо знать, как правильно с этим обращаться.

Эта штука используется для разнообразных операций, таких как токарная обработка, конусность, накатка, формование, резка, торцевание, нарезание винта, затупление, растачивание, прядение, шлифовка, полировка и т. Д.

Все это можно сделать с помощью простая замена режущего инструмента, который подается либо параллельно, либо под прямым углом к заготовке, при одновременном вращении шпинделя.

Примечание: Из-за различий в межгосударственных законах в нашей стране, к сожалению, Vtimeout временно отключил участие жителей США.Так что этот конкурс в настоящее время предназначен только для моих читателей из Великобритании.

Процесс настройки

Одним из важнейших факторов, которые следует учитывать при настройке станка, является точная регулировка высоты токарного инструмента относительно центральной линии токарного станка. Это, в свою очередь, зависит от:

1. Стойкость инструмента

2. Обработка поверхности

3. Эффективность резания

Ниже приведены наши 7 инструкций , которые помогут вам в настройке режущего инструмента токарного станка:

Шаг 1: Обеспечьте безопасность!

Поскольку это оборудование включает в себя множество операций по резке и шлифованию, в первую очередь следует принимать во внимание безопасность оператора, чтобы предотвратить любые травмы.

Чтобы снизить вероятность нежелательной аварии, все действия должны выполняться при выключенном токарном станке.

Да, это так просто! Вот замечательное руководство для начинающих для любителей токарных станков по металлу, в котором мы обсудили вопросы безопасности более подробно, или вы можете проверить это общее руководство, чтобы узнать основы проблем с токарными станками и способы их решения.

Шаг 2. Подберите подходящий инструмент

Помимо различных режущих инструментов, вам также понадобится простая 6-дюймовая шкала.Стальная линейка должна быть примерно такой же длины, что и линейка выше и ниже средней линии.

Шаг 3: Установите заготовку в токарный станок

После того, как заготовка будет отрегулирована на патроне, как указано, переставьте шпиндель задней бабки так, чтобы он вытянулся примерно на 3 дюйма на дальней стороне задней бабки.

Ослабьте рычаг задней бабки. Поместите оконечный конец детали в патрон; скользите задней бабкой до тех пор, пока она не будет поддерживать другой конец заготовки.Теперь аккуратно закрепите зажим задней бабки.

После загрузки заготовки в токарный станок постепенно затягивайте патрон до точки, в которой он больше не двигается. Убедитесь, что линия идет правильно. В противном случае удалите центр, очистите поверхность и замените ее.

Вы также можете прочитать эту статью, где мы говорили о способах установки токарного патрона.

Шаг 4: Установите режущий инструмент

Держатели инструмента используются для крепления режущих инструментов токарного станка.Сначала очистите держатель, чтобы предотвратить неправильную настройку. Затем затяните болты. Важно позаботиться о том, чтобы кончик инструмента находился в непосредственной близости от держателя инструмента.

Это поможет уменьшить повреждение инструмента. В противном случае это может повлиять на весь процесс и испортить заготовку.

Шаг 5: Установите линейку в положение

Поместите линейку в середину заготовки и инструмента.

Инструмент будет в центре, а линейка будет расположена вертикально.Точно так же инструмент будет подниматься выше, когда линейка наклоняется вперед, и опускаться, когда линейка наклоняется назад.

Чтобы зафиксировать высоту инструмента, отрегулируйте колесо высоты, чтобы вернуть его в желаемое положение.

Шаг 6: Сделайте пробный надрез

Сделайте легкий надрез торцевой стороной. Точная и точная установка должна создать ровный разрез торца без каких-либо дефектов.

Шаг 7: Окончательная регулировка

Если вы собирались сделать только торцевую резку, значит, ваша работа была сделана на этом.Однако, если вы хотите сделать что-то еще, вам придется вынуть инструмент и снова настроить его.

В комплекте сохранятся все ранее сделанные настройки! Повторите тот же процесс для всех инструментов!

Для удобства рекомендуется получить набор нескольких держателей и просто опустить их на место. Это сэкономит вам много времени и избавит вас от утомительного процесса настройки снова и снова.

Заключение

Как видите, наладка токарного станка не является сложной задачей.Все, что вам нужно сделать, это правильно следовать инструкциям, и все будет в порядке.

Но если у вас остались вопросы, дайте нам знать в комментариях.

Токарная обработка – производственные процессы 4-5

После завершения этого раздела вы сможете:

• Опишите черновое и чистовое точение.

• Опишите поворотный уступ.

• Опишите торцевой пропил.

• Объясните, как настроить центровочное / точечное сверление.

• Объясните, как настроить на растачивание.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки / обработки канавок.

• Определите расчет конуса.

• Правильно установите заготовку в 4-кулачковый патрон.

Заготовку обычно обрабатывают на токарном станке по двум причинам: чтобы отрезать ее по размеру и получить истинный диаметр. Работа, которая должна быть обрезана по размеру и иметь одинаковый диаметр по всей длине заготовки, включает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке.Диаметр необходимо обрезать за два прохода: черновой и чистовой.

Чтобы иметь одинаковый диаметр на каждом конце заготовки, центры токарного станка должны быть на одной линии.

Процедура:

1. Установите составной упор на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правосторонний токарный инструмент, если подайте седло в направлении передней бабки.

3. Переместите резцедержатель к левой стороне составной опоры и установите резцедержатель в центр правой высоты.

4. Настройте токарный станок на правильную скорость и подачу в соответствии с диаметром и типом разрезаемого материала.

5. Запустите токарный станок и сделайте легкий пропил длиной около 0,005 дюйма и 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированную манжету на половину удаляемого материала. Например, если нужно удалить 0,060 дюйма, градуированное кольцо должно быть повернуто на 0,030 дюйма, так как разрез снимается по окружности заготовки.

10. Помните, что , на каждую тысячную глубину резания диаметр ложи уменьшается на две тысячных.

Операция чернового точения используется для удаления как можно большего количества металла в кратчайшие сроки. При этой операции точность и качество поверхности не важны.Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовку обычно подвергают черновой обточке с точностью до 0,030 дюйма от готового размера за несколько разрезов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи в соответствии с типом и размером разрезаемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма, в зависимости от глубины резания и состояния машины.

3. Например:.010

4. Переместите резцедержатель с левой стороны компаундной опоры и установите насадку на правую высоту по центру.

5. Надежно затяните резцедержатель, чтобы резцедержатель не смещался во время обработки.

6. Сделайте легкий пробный надрез на правом конце заготовки на длину около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте примерно 0,250 дюйма, остановите токарный станок и проверьте диаметр на размер.Диаметр должен быть примерно на 0,030 дюйма над финишной стороной.

9. При необходимости отрегулируйте глубину резания.

Чистовое точение на токарном станке, которое следует за черновым точением, обеспечивает гладкую поверхность и вырезает заготовку до точного размера. Такие факторы, как состояние насадки режущего инструмента, жесткость станка и заготовки, скорость токарного станка и скорость подачи, могут повлиять на тип обработанной поверхности.

Процедура:

1.Убедитесь, что на режущей кромке насадки нет зазубрин, царапин и т. Д. Перед чистовой резкой рекомендуется вернуть режущую кромку в исходное положение.

2. Установите токарный станок на рекомендованную скорость и скорость подачи. Используемая скорость подачи зависит от требуемой шероховатости поверхности.

3. Сделайте легкий пробный пропил длиной около 0,250 дюйма в правом конце работы, чтобы получить истинный диаметр, установите режущий инструмент на диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановите токарный станок, измерьте диаметр.

5. Установите глубину резания на половину количества удаляемого материала.

6. Сделайте резку на 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости отрегулируйте глубину резания и доведите диаметр до конца. Чтобы получить максимально возможный диаметр, доведите обрабатываемую деталь до необходимого размера. Если необходимо обработать диаметр пленкой или полировкой, никогда не оставляйте более 0,002 мм.003 дюйма для этой операции.

При точении детали более одного диаметра. Изменение диаметра или шага называется уступом.

Три распространенных типа плеча:

1. Площадь

2. Уголок скругленный

3. Уголок конический

Процедура:

1. Установив деталь на токарном станке, определите положение уступа от готового конца детали. В случае скругленных уступов – всей длины, достаточной для формирования правильного радиуса на готовом уступе.

2. Поместите острие насадки на эту отметку и прорежьте небольшую канавку по окружности, чтобы обозначить длину.

3. С помощью насадки для токарного инструмента выполните черновую и чистовую обработку заготовки примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент. Нарежьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку от мела.

5. Запишите показания на градуированной манжете рукоятки поперечной подачи.

6.Лицом выровняйте плечо, обрезая до линии с помощью ручной подачи.

7. Для последовательных резов верните рукоятку поперечной подачи в то же положение градуированной манжеты.

Если требуется скругленный угол, для чистовой обработки уступа используется фреза с таким же радиусом. Угловые или скошенные кромки могут быть получены путем установки режущей кромки резца на желаемый угол фаски и подачи ее к заплечику или путем установки составной опоры на желаемый угол.

Обрабатываемые детали обычно режутся немного длиннее, чем требуется, и выравниваются до нужной длины.Облицовка – это операция обработки торцов квадрата заготовки его осью. Чтобы получить плоскую квадратную поверхность при облицовке, токарный станок может быть настоящим.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечение точной поверхности для проведения измерений.

• Для обрезки заготовок нужной длины.

Рисунок 1. Операция перед лицом

Процедура:

1.Переместите резцедержатель к левой стороне составной опоры и установите правую торцевую насадку на правую высоту центральной точки токарного станка. Для точной торцевой поверхности упор можно установить под углом 30 градусов.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвосте или прямую линейку, если необходимо для истинности.

3. Вставьте торцевой инструмент.

4. Расположите инструмент на некотором расстоянии от детали.

5. Установите фрезу для торцевания влево под углом 15-20 градусов.Острие насадки должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите токарный станок на правильную скорость и подачу в соответствии с диаметром и типом разрезаемого материала.

7. Перед включением станка проверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец ad как можно ближе к центру токарного станка.

9. Переместите каретку влево с помощью маховика, пока не начнется резка.

10. Вставьте насадку для режущего инструмента внутрь к центру, повернув ручку поперечной подачи. Если для подачи режущего инструмента используется поперечная подача с механической подачей, каретка должна быть заблокирована в этом положении.

11. Повторяйте процедуры 6,7 и 8, пока заготовка не будет обрезана до нужной длины. 12. После облицовки на заготовке останется острая кромка, которую следует сломать напильником.

СверлоSpotting Tool используется для выполнения неглубокого V-образного отверстия в центре заготовки.Предоставляет руководство по выполнению упражнения. Отверстие можно обнаружить быстро и достаточно точно с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для инструмента для определения отметок.

Рисунок 2: Инструмент Центр / Точечный

Процедура:

1. Установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите заднюю бабку в желаемое положение и зафиксируйте ее.

5. Перед включением станка проверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите скорость токарного станка на скорость, соответствующую типу материала для точечного или центровочного сверления.

7. Начните отверстие с помощью центровочного сверла. 8. Найдите отверстие с помощью коронки или сверла для центрирования.

Рис. 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Закрепите заготовку в патроне.

3. Проверьте центр инструментария и убедитесь, что он выровнен.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите заднюю бабку в желаемое положение и зафиксируйте ее.