Установки на основе подшипников – :

alexxlab | 05.05.2020 | 0 | Разное

1.2.5. Классификация сил. Гравитационные силы. Силы в природе установки на основе подшипников

Трение в природе и технике. Подшипники

Знания нельзя купить, здесь их дают бесплатно!

Трение в природе: смотри здесь.

В истории трение качения “победило” трение скольжения, человечество изобрело колесный транспорт. Но замена санок колесами еще не была полной победой над трением – ведь колесо насажено на ось.

Во всех машинах есть одна общая черта: в любой из них что-нибудь обязательно вращается. И везде есть неразлучная пара – ось и её подпорка – подшипник.

В 19 веке на улицах можно было встретить забавный транспорт! Человек, ехавший на таком велосипеде – самокате, двигался, отталкиваясь ногами!

Крутить педали было тяжело: трение скольжения во втулках колёс и педалей было большим. Но в 1896 году вместо подшипника скольжения, использовавшегося первоначально, был предложен подшипник качения, или шариковый подшипник. Это изобретение совершило настоящий переворот в технике!

Как устроен шариковый подшипник?

Подшипник состоит из двух колец. Одно из них – внутреннее – плотно насажено на ось и вращается вместе с ней. Другое – наружное кольцо – неподвижно зажато между основанием и крышкой подшипника.

Эти кольца – обоймы имеют на обращенных друг к другу поверхностях выточенные канавки.Между обойм находятся стальные шарики. При кручении подшипника шарики катятся по канавкам в обоймах.

Чем лучше отполированы поверхности дорожек и шариков, тем меньше трение. Чтобы шарики не сбегались в одну кучу, их разделяет сепаратор. Сепараторы обычно делаются пластиковые, стальные или бронзовые.

При вращении в таком подшипнике появляется трение качения. Потери на трение в шариковом подшипнике раз в 20–30 меньше, чем в подшипнике скольжения! Подшипники качения делают не только с шариками, но и с роликами разной формы. Без подшипников качения современная промышленность и транспорт были бы невозможны.

Но мало было придумать шарики!

В одних машинах вращаются оси, а подшипники закреплены, в других – закреплены оси, а вращаются подшипники. Пока машин было мало и они двигались медленно, трение, присутствовавшее в подшипнике, не вызывало беспокойства. Кроме трения, возникавшего в процессе движения, в момент трогания (начала движения) большой вред оказывало трение покоя.

Поэтому возникла необходимость в применении смазки. Первоначально трение «умасливали», смазывая оси дёгтем, тавотом или салом. «Сухое» трение замещалось «жидким» трением, которое значительно меньше «сухого». А об отсутствии трения покоя при наличии жидкости вы уже знаете …

Когда число машин возросло, инженеры забеспокоились. Трение в подшипниках стало обходиться дорого! Его нужно было уменьшить до предела. Для этого надо было подобрать подходящую смазку и найти пару материалов с наименьшим трением.

Раньше считалось, что для осей лучше всего подходит сталь, благодаря своей твёрдости и упругости. А для подшипников долгое время брали бронзу. Она была прочна, хотя вращение сопровождалось значительным трением. Позднее догадались делать подшипники из разных материалов. Существует много различных подшипниковых сплавов, например, баббиты. Работа транспорта целиком зависит от качества подшипниковых сплавов и смазки.

Из истории подшипника

По сведениям выдающеrося римскоrо архитектора и инженера Витрувия (1 век до н, э.) подшипники качения на деревянных роликах успешно применялись в осадных машинах армии Александра Македонскоrо величайшеrо из полководцев древности.

Уже в наше время на дне осушенноrо озера в окрестностях Рима были найдены шариковые и роликовые пяты, используемые, как оказалось, на древнеримских судах почти две тысячи лет назад. Любопытно, что шарики в этих уникальных находках были выполнены из бронзы, а конические деревянные ролики выточены, по-видимому, на токарном станке.

___По друrим данным роликовые подшипники, применяемые в ступицах тележных колес, были известны и древним кельтам, жившим на территории современной Анrлии.

Интересно !

В технике в качестве материала для подшипников применяется даже дерево. Оказалось, что иногда выгодно делать подшипники из особых сортов дерева и даже из …материи! Ткань пропитывают лаком и спрессовывают в прочные куски. Получается так называемый текстолит. Даже в тяжёлых прокатных станах возможно применение таких подшипников.

Самые – самые …

Используемые сегодня подшипники сильно различаются по размерам. Например, этот подшипник весит больше тонны, а каждый из его 108 роликов – по два килограмма!

Есть сведения о совре

Самоустанавливающиеся шарикоподшипники

Выберите страну *NetherlandsPanamaАвстралияАвстрияАзербайджанАлбанияАлжирАнголаАргентинаАрменияБангладешБахрейнБеларусьБелизБельгияБенинБолгарияБоливияБосния и ГерцеговинаБотсванаБразилияБрунейБуркина-ФасоБутанВеликобританияВенгрияВенесуэлаВьетнамГабонГайанаГанаГваделупаГватемалаГвинеяГерманияГондурасГрецияГрузияДанияДемократическая Республика КонгоДжерсиДоминиканская РеспубликаЕгипетЗамбияЗимбабвеИзраильИндияИндонезияИорданияИракИрландияИсламская Республика ИранИсландияИспанияИталияЙеменКазахстанКамбоджаКамерунКанадаКатарКенияКипрКитайКолумбияКонгоКоста-РикаКот-д’ИвуарКубаКувейтКюрасаоЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛивияЛитваЛюксембургМаврикийМавританияМадагаскарМайоттаМакедонияМалавиМалайзияМалиМальтаМароккоМартиникаМексикаМозамбикМонголияМьянмаНепалНигерНигерияНикарагуаНовая ЗеландияНовая КаледонияНорвегияОАЭОманПакистанПапуа — Новая ГвинеяПарагвайПеруПольшаПортугалияПуэрто-РикоРеспублика КореяРеспублика МолдоваРеюньонРоссияРуандаРумынияСальвадорСаудовская АравияСербияСингапурСирияСловакияСловенияСуданСуринамСШАСьерра-ЛеонеТаиландТайваньТанзанияТогоТринидад и ТобагоТунисТурцияУгандаУзбекистанУкраинаУругвайФарерские островаФилиппиныФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияХорватияЧерногорияЧешская РеспубликаЧилиШвейцарияШвецияШри-ЛанкаЭквадорЭстонияЭфиопияЮАРЯмайкаЯпония

ГородBryanskKalugaMagnitogorskVladivostokБелгородВолгоградВолжскийВологдаВоронежЕкатеринбургИркутскКазаньКалининградКемеровоКраснодарКрасноярскМоскваНабережные ЧелныНижний НовгородНовокузнецкНовосибирскПермьРостов-на-ДонуСамараСанкт-ПетербургСаратовСыктывкарТверьТомскЧелябинск

Категория продукции Запчасти для автомобилей Изделия для техобслуживания (вкл. смазочные материалы) Мониторинг состояния оборудования Подшипники, узлы и корпуса Продукция для промышленных трансмиссий Решения в области смазывания Системы линейного перемещения Уплотнения Услуги (консалтинг, техобслуживание)

Категория дистрибьютора * Все категории Авторизованный дистрибьютор SKF Дистрибьютор SKF по автомобильным запчастям — грузовые автомобили Дистрибьютор SKF по автомобильным запчастям — легковые автомобили Сертифицированный дистрибьютор SKF по системам смазывания Сертифицированный партнёр SKF по техобслуживанию Специализированный партнёр SKF

www.skf.com

Монтаж подшипников

Строительные машины и оборудование, справочник

Категория:

Подшипники качения

Публикация:

Монтаж подшипников

Читать далее:

Монтаж подшипников

Требования к рабочему месту. Как показывает практика, чистота и порядок в сборочном помещении оказывают прямое воздействие на долговечность подшипника.

Производственные условия, в которых производятся или производились сборочные работы с подшипниками скольжения и которые, как правило, характеризуются общей грязью на верстаках, инструменте и приспособлениях, на полу и т. д., совершенно не подходят для монтажа подшипников качения.

Каждый из нас пользуется часами, но далеко не все знают, что подшипники выполняются с более точными допусками, чем наручные часы: Этот старый пример очень ярко подчеркивает точность изготовления подшипников. И если каждому ясно, что часы нельзя ремонтировать на грязном верстаке и грязным инструментом, класть на грязные подставки и т. д., то не все себе представляют, что это в той же степени относится и к ремонту подшипников. Дело в том, что попадание в часы и подшипник мелких частиц оказывает почти одинаковое действие и на ход часов и на долговечность подшипника.

Отсюда следуют безусловные правила:

— производственные условия и культура обращения с подшипниками должны соответствовать точностям, с которыми изготовляются подшипники и которые обеспечивают расчетную долговечность;

— для вынимания смазки нельзя применять деревянных лопаточек или ржавых металлических пластинок;

— для протирки подшипников нельзя пользоваться концами и ворсистыми тряпками;

— верстак должен быть покрыт листовым дюралем или текстолитом;

— для кратковременного хранения подшипник лучше всего класть в мешочки из полихлорвиниловой или полиэтиленовой пленки; мешочки из пленки хорошо защищают подшипник от посторонних частиц и их легко содержать в идеальной чистоте, промывая в бензине;

— если между промывкой и монтажом подшипника проходит более 2 ч, то подшипник нужно положить в эксикатор или завернуть в бумагу, пропитанную летучим ингибитором.

Если подшипники, смонтированные на валу ротора, не могут быстро пройти окончательный монтаж в машине, их нужно смазать рабочей смазкой и тщательно закрыть куском полихлорвиниловой пленки.

Посадки подшипников. Подшипники монтируются на вал ротора и в подшипниковый щит с определенным натягом или зазором. Величина натяга или зазора определяется установленной посадкой. Для усвоения последующего материала и объяснения терминов, употребляемых в тексте, необходимо привести некоторые сведения из теории допусков и посадок.

Допуском размера или допускаемым отклонением размера называется разность между наибольшим и наименьшим предельными размерами. Предельные размеры — это размеры, за пределы которых не может выходить размер детали. Это означает, что одна деталь от другой по размеру может отличаться не более чем на величину допуска (допускаемого отклонения). Чем больше допуск, тем легче изготавливать детали. Величина допуска выбирается из условия возможности работы механизма.

Разность между диаметром отверстия и диаметром вала называется зазором. Если же диаметр вала больше, чем диаметр отверстия, то разность между диаметром вала и диаметром отверстия называется натягом.

Характер сопряжения двух деталей носит название посадки. Иначе говоря, посадка показывает, сидит одна деталь относительно другой с зазором или с натягом и каковы их величины.

Существуют две основные группы посадок: неподвижные и подвижные. Переходными посадками между первой и второй группами являются посадки скольжения.

В электрических машинах малой и средней мощности и в большинстве машин специального назначения в основном применялись напряженная посадка на вал и плотная в корпусе. Они обозначаются соответственно Нп и Пп. В последнее время начали применяться посадки с меньшими натягами — плотная на валу и скольжения (Сп) в подшипниковом щите.

В миниатюрных электрических машинах и некоторых машинах специального назначения в основном применяются плотная посадка на вал и скольжения в подшипниковом щите. Реже применяются посадки скольжения как на вал, так и в корпус.

У ряда машин большой мощности находят применение и тугие посадки (Тп) внутреннего кольца подшипника на вал.

Наружные кольца разъемных подшипников — роликовых подшипников с короткими цилиндрическими роликами, радиально-упорных магнетных подшипников и др. — сажаются в корпус обычно по плотной посадке.

При монтаже подшипника в корпус и,з алюминиевых сплавов посадка осуществляется с большим натягом (обычно на одну посадку выше). Для большей надежности в работе в корпус из алюминиевых сплавов ставят стальную втулку. В этом случае ослабление посадки за счет разности коэффициентов линейных расширений стали и алюминиевого сплава не происходит.

Следует обратить внимание на то, что посадки для подшипников по допускам отличаются от посадок общесоюзной системы допусков в сторону больших натягов и оговариваются ГОСТ 3325-66. Для отличия их у обозначения посадки добавляется индекс п (подшипниковая).

Установленные посадки подшипников обеспечивают при минимальных натягах: непроворачивание внутреннего кольца на валу, а также небольшой поворот наружного кольца и возможность его осевого перемещения по посадочному месту.

Посадки подшипников на вал и в корпус необходимо строго выдерживать. В случае слабой посадки внутреннее кольцо будет проворачиваться на валу и возникнет контактная коррозия. Как следствие этого получаются износ вала, задир и даже нагрев кольца. При сильном нагреве (выше 120 °С) резко сокращается долговечность подшипника и может произойти его заклинивание. Значительный износ вала вызывает вибрацию машины.

Посадки с большими натягами кроме того, что затрудняют .монтаж и демонтаж, вызывают значительное уменьшение радиальных зазоров: внутреннее кольцо при посадке раздается и происходит увеличение диаметра дорожки качения. Уменьшение зазоров, а в худшем случае их полная выборка приводят к выходу подшипника из строя. Кроме того, от чрезмерного натяга внутреннее кольцо может разорваться.

Как было отмечено выше, посадка наружного кольца выбирается такой, чтобы под действием вибрации оно могло немного поворачиваться, но не вращаться. Это способствует последовательному нагружению участков дорожки качения и увеличению работоспособности кольца. При применении шариковых радиальных однорядных подшипников в качестве плавающей опоры возможность осевого перемещения кольца по посадочному месту устраняет появление значительных осевых нагрузок от температурного расширения вала.

При посадке подшипника на вал с натягом внутреннее кольцо принимает форму вала. При овальности вала дорожка качения кольца тоже становится овальной. Радиальные зазоры в подшипнике изменяются. В одних местах зазоры уменьшаются, а в других увеличиваются. При работе такого подшипника в местах прохождения тел качения через малые зазоры нагрузки увеличиваются, появляются вибрации. При посадке наружного кольца в овальный корпус перемещение кольца затрудняется из-за местного увеличения натяга. Это приводит к увеличенным нагрузкам на дорожку качения кольца.

При посадке внутреннего кольца на вал, имеющего конусность посадочного места, кольцо тоже примет форму вала.

Проверка и подготовка посадочных мест. Перед монтажом подшипника нужно внимательно осмотреть посадочные места на валу ротора и в (подшипниковом щите.

Забоины, заусенцы, наклеп, небольшие вспучивания металла от местных задирав следует аккуратно зачистить личным напильником, мелкой наждачной бумагой или

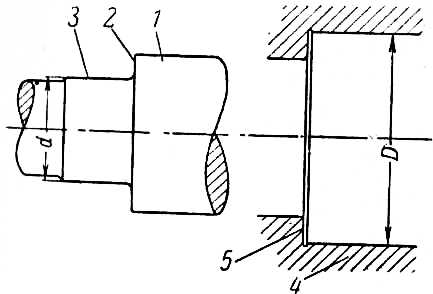

Заплечики вала и корпуса (подшипникового щита)! в которые упираются кольца при монтаже (рис. 1), должны быть строго перпендикулярны оси посадочного места под подшипник. Перпендикулярность заплечика имеет большое значение для работы подшипников, особенно однорядных, имеющих относительно малую ширину. Малая ширина посадочного места подшипника не обеспечивает правильного положения подшипника.

Рис. 1. Посадочные поверхности на валу и в корпусе.

Рис. 2. Положение кольца подшипника при заплечике, не перпендикулярном оси вала.снять шабером. При зачистке снимать металл необходимо только в месте вспучивания, не затрагивая мест, не имеющих дефекта. Чем больше площадь посадочного места будет подвергнута зачистке, тем больше будет нарушаться правильная геометрическая форма, тем, следовательно, хУже для работы подшипника. Поэтому значительные за-Диры по величине площади посадочного места не выводятся из-за потери правильной геометрической формы. Деталь в этом случае необходимо направить на восетанов-

Хотя задиры, риски, чрезмерный наклеп и забоины на посадочных местах колец подшипника встречаются редко из-за большой разницы в твердости колец подшипника и вала ротора у машин общего назначения, их выведение производится наждачной бумагой с соблюдением всех требований, описанных выше.

В этом случае необходимо замерить внутренний диаметр кольца, овальность и конусность. Эти замеры необходимо также проводить, если на монтажных поверхностях колец имеются следы износа из-за проворачивания на валу или в корпусе.

Отклонения в диаметрах могут быть и больше аналогично отремонтированным подшипникам, но в этом случае необходимая посадка должна быть подобрана за счет сопрягаемой детали (вала или корпуса). Овальность и конусность кольца должны быть в пределах допуска на посадочный диаметр. Конусность отверстий у подшипников классов точности ВП и выше — не более 50% допуска на посадочный диаметр.

После осмотра посадочных мест на валу и в подшипниковом щите их необходимо замерить.

При неоднократных снятиях подшипника или износа от проворачивания кольца посадка может быть «поте-^ ряна». Замер посадочных мест на валу обычно производится микрометром, а в подшипниковых щитах (корпусе) индикаторным нутромером с индикатором нулевого класса. Установка индикатора на размер производится по блоку плиток или по специально изготовленному эталонному кольцу. Замеры можно производить и другим инструментом, имеющим такую же или более высокую точность. Замеры производятся в нескольких местах с тем, чтобы, помимо величины диаметра, установить величину овальности и конусности посадочного места.

калибрами, которые выявляют местные вспучивания, увенчивающие натяг при посадке кольца. При замерах обычным мерительным инструментом эти выступы, как правило, не выявляются.

Осматривая посадочные места на валу и в подшипниковом щите, необходимо также тщательно осмотреть упорные заплечики и галтели у него. Вспучивание металла от забоин аккуратно удаляется шабером, напильником или наждачной бумагой.

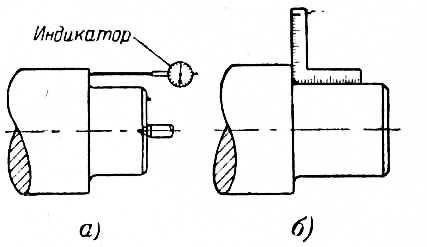

Перпендикулярность заплечика к оси вала проверяется в центрах с помощью индикатора, как показано на рис. 3,а. Вращая вал определяют величину бокового биения заплечика.

На рис. 2 показано положение кольца подшипника при неперпендикулярном заплечике к оси вала. За счет деформации кольцо приняло неправильное положение, что приведет к снижению долговечности подшипника. При больших и тяжелых валах, когда проверка биений заплечиков в центрах затруднительна, перпендикулярность заплечика можно проверить угольником, как показано на рис. 3,,. Однако этот способ проверки не отличается большой точностью и может быть рекомендован только в случае невозможности применения индикатора.

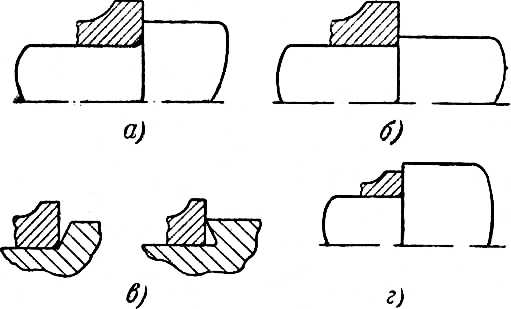

Необходимо также проверить высоту заплечика. Его высота обычно равна примерно 1/2 ширины торца внутреннего кольца (рис. 4,а). При больших осевых нагрузках заплечик должен быть даже выше. При малой высоте (рис. 4) от действия осевых нагрузок заплечик будет сминаться. Смятие заплечика также происходит, если он будет выполнен коническим (рис. 4,в).

При большой высоте заплечика (рис. 4,г) снять подшипник за внутреннее кольцо невозможно. Снятие подшипника за наружное кольцо приводит к повреждению дорожек качения.

При осмотре галтели вала обращается внимание на отсутствие следов касания кольца. При радиусе галтели, большем, чем фаска кольца, последнее будет упираться в галтель (рис. 5,а).

Рис. 3. Проверка индикатором биений заплечика вала и угольником правильности заплечика.

Галтель выполняется неточно. Поэтому возможен перекос кольца. Радиус галтели вала всегда должен быть меньше радиуса фаски кольца (рис. 5,,).

Перед монтажом подшипника посадочные места на валу и в подшипниковом щите необходимо тщательно промыть бензином и покрыть тонким слоем рабочей смазки.

Рис. 24. Высота заплечика. а — нормальная высота; б — высота мала; в — заплечик выполнен коническим; г — высота велика.

Рис. 5. Положение кольца на валу. а — радиус галтели вала велик: кольцо упирается в галтель; б—правильное положение кольца на валу: радиус галтели вала меньше радиуса фаски кольца.

Монтаж подшипников. Новый подшипник вынимается из упаковки и промывается в горячем минеральном масле и бензине непосредственно перед монтажом. Закрытые подшипники типов 180000, 80000, заполоненные рабочей смазкой на подшипниковых заводах, и подшипники типов 520000 и 140000, имеющие фетровые уплотнения, не промываются.

С наружных поверхностей консервационная смазка удаляется чистыми салфетками.

До постановки в машину подшипник осматривается, чтобы убедиться в отсутствии коррозии и повреждении. Проверяется легкость хода. От руки прикидывается величина осевого зазора. Работавший подшипник вынимаете из пленки или упаковки тоже только перед монтажом.

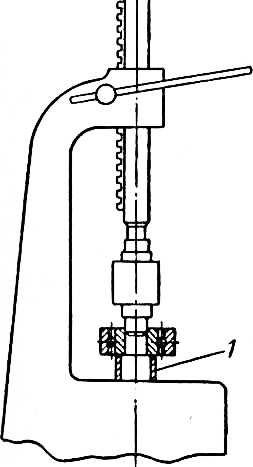

Наиболее совершенными приспособлениями для запрессовки подшипников на вал являются гидравлические или ручные прессы, которые обеспечивают плавную посадку подшипника на вал (рис. 6).

При монтаже подшипника усилие запрессовки передается «а внутреннее кольцо через монтажный стакан. Отверстие в стакане должно быть немного больше отверстия подшипника, а толщина его стенок немного меньше ширины торца внутреннего кольца.

Рис. 6. Запрессовка подшипника на вал с помощью ручного пресса и монтажного стакана.

Рис. 7. Монтаж подшипника на вал с помощью монтажной трубы.

Упор подшипника обоими кольцами в широкий монтажный стакан не разрешается, так как в этом случае нагрузка может передаваться через наружное кольцо и сепаратор.

Перед запрессовкой подшипник нужно установить строго соосно с валом, затем приложить небольшую нагрузку и убедиться в отсутствии перекоса. Заедание подшипника указывает на его перекос. В этом случае дальнейшая запрессовка приводит к задирам посадочного места, искажению его формы и неправильной посадке подшипника.

Описанный способ запрессовки применяется для роторов малого веса.

Монтаж подшипников на валы тяжелых роторов производится с помощью монтажной трубы. Трубу изготовляют из мягкого металла (малоуглеродистой стали и др.). В верхнюю ее часть вставляют пробку для равномерной передачи ударов на наружное кольцо.

Для уменьшения вероятности задира посадочного ме-Ста и перекосов внутреннего кольца на валу целесообразно подшипники подогреть в масле. Монтаж подшипников

с подогревом нашел широкое применение для электрических машин малых и средних мощностей из-за удобства монтажа при простоте установки для подогрева.

Температура масла в ванне должна быть не выше 90— 100 °С. При повышении температуры выше 120 °С может произойти отпуск колец и тел качения, что резко снизит долговечность подшипника. Значит, необходимо строго контролировать температуру масляной ванны. Это тем более необходимо, что внешних признаков на деталях подшипника от перегрева и отпуска не остается. Для получения цветов побежалости на деталях подшипника нагрев должен быть значительно выше, чем может быть достигнут в масляной ванне. Правда, отпуск колец может быть установлен по понижению твердости при замерах на приборах. Однако этих замеров после подогрева подшипников никогда не делают. Кроме того, необходимо следить за чистотой масла в ванне. При загрязнении масло должно быть сменено, чтобы не загрязнять подшипники.

При посадке подшипника на вал с подогревом подшипник необходимо периодически поджимать к упорному за-плечику до охлаждения колец. Поджатие подшипника к заплечику обычно осуществляется с помощью монтажной трубы легкими ударами молотка.

После установки подшипника на вал ротора следует проверить правильность монтажа. Если посадка подшипника на вал осуществляется с подогревом, то проверку правильности монтажа необходимо осуществлять после охлаждения подшипника. При проверке нужно:

убедиться в том, что подшипник вплотную прижат к заплечику; щуп толщиной 0,03 мм не должен входить между заплечиком и кольцом; проверку производят в нескольких точках по окружности; допустим только местный зазор от зачистки дефекта заплечика;

проверить рукой наличие осевой игры в подшипнике после охлаждения; отсутствие осевой игры или малая ее величина указывают на недостаточные радиальные зазоры. Эта проверка производится только у шариковых радиальных однорядных подшипников;

проверить легкость вращения подшипника от руной; вращение подшипника должно быть без местных заеданий и притормаживаний.

В машинах специального назначения, имеющих регулируемые радиально-упорные и упорные шариковые подшипники, после монтажа ротора нужно произвести регулировку осевой игры подшипников, величина которой обычно указывается в инструкциях для каждой машины и должна выдерживаться весьма тщательно.

После монтажа вала ротора в машине нужно проверить правильность сборки уплотняющих устройств в подшипниковых щитах или кольцевые зазоры в лабиринтовых уплотнениях и при возможности прокрутить вал ротора от руки. Вращение должно быть без толчков и заеданий.

При пробном пуске машины необходимо следить за температурой подшипникового щита и шумом подшипника. Правильно смонтированный и имеющий нормальные зазоры подшипник работает ровно, без особого шума, толчков и вибраций. При увеличенных зазорах в подшипнике появляются вибрации. Глухой неравномерный шум указывает на загрязненность подшипника. Повышение температуры также указывает на ненормальности в работе подшипника.

Очень важное значение имеет соосность посадочных мест в подшипниковых щитах, точность статической и динамической балансировки ротора и другие факторы, которые могут увеличивать нагрузку на подшипник.

Выбор подшипников-заменителей. При отсутствии необходимого подшипника можно подобрать подшипник-заменитель без ущерба для работы машины.Эти подшипники-заменители имеют расчетный срок службы не менее срока службы основного подшипника, выпускаются отечественной промышленностью, имеют те же габариты и их установка не требует каких-либо доработок узлов и сопрягаемых деталей. Отдельные подшипники шире, что оговорено особо.

Реклама:

Читать далее: Рабочие смазки подшипников

Категория: – Подшипники качения

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Схемы установки подшипников

О-образная схема

Линии нагрузки в подшипниках, установленных по О-образной схеме («спина к спине») (рис. 1), расходятся по направлению к оси подшипников. При такой схеме установки подшипники способны воспринимать осевые нагрузки в обоих направлениях, однако каждый подшипник или комплект подшипников воспринимает их только в одном направлении.Установка по О-образной схеме обеспечивает сравнительно высокую жёсткость подшипникового узла. Узел с такой схемой установки также хорошо подходит для восприятия моментных нагрузок.

Х-образная схема

Линии нагрузки подшипников, установленных по Х-образной схеме («лицом к лицу») (рис. 2), сходятся по направлению к оси подшипника. При такой схеме установки подшипники способны воспринимать осевые нагрузки в обоих направлениях, однако каждый подшипник или комплект подшипников воспринимает их только в одном направлении.При таком расположении подшипников узел менее пригоден для восприятия моментных нагрузок.

Схема «тандем»

Установка по схеме «тандем» применяется тогда, когда осевая и радиальная грузоподъёмность одного подшипника недостаточна. При установке по схеме «тандем» (рис. 3) нагрузки проходят параллельно друг другу, а радиальная и осевая нагрузки равномерно распределяются между подшипниками.Установленные по данной схеме подшипники способны воспринимать осевые нагрузки, действующие только в одном направлении. Если осевые нагрузки действуют в противоположном направлении или имеет место комбинированная нагрузка, то к ним должен быть добавлен ещё один или несколько подшипников.

Примеры

Подшипники для универсального монтажа и согласованные комплекты подшипников могут устанавливаться по разным схемам в зависимости от требований к жёсткости и действующей нагрузке. Возможные схемы установки и суффиксы обозначения для согласованных комплектов подшипников приведены на рис. 4.Сокращение складских запасов

Чтобы сократить складские запасы и улучшить доступность запчастей, SKF рекомендует по возможности использовать подшипники для универсального монтажа. Подшипники для универсального монтажа позволяют получить различные варианты компоновки комплектов подшипников.

www.skf.com

Монтаж

Квалификация персонала и чистота рабочего места являются важными условиями при монтаже сферических подшипников скольжения и наконечников штоков для обеспечения надёжной работы без отказов и достижения максимального срока службы.

Во избежание загрязнения подшипники и наконечники штоков следует извлекать из упаковки только непосредственно перед монтажом. Детали подшипника, которые могли быть загрязнены в результате неправильного обращения или повреждения упаковки, следует протереть начисто безворсовой тканью.

Контактные поверхности скольжения сферических подшипников скольжения подбираются с учётом наилучших характеристик трения и износа. Любое изменение состояния поверхностей скольжения приводит к сокращению срока службы подшипника. К изменениям состояния поверхностей скольжения также относится промывка или использование растворителей, чистящих средств, масел или аналогичных веществ.

Все сопрягаемые детали должны быть чистыми и не иметь заусенцев. Проверяйте точность размеров каждой сопрягаемой детали перед монтажом.

Сферические подшипники скольжения

При монтаже сферических подшипников скольжения с разрезным или разъёмным наружным кольцом важно расположить стык под углом 90° к направлению нагрузки (рис. 1), в противном случае срок службы сокращается.

Не допускается снимать стальные или пластиковые ленты, удерживающие вместе наружные кольца сферических подшипников скольжения, до проведения монтажа. Они расположены в кольцевой канавке и не выступают за поверхность наружного диаметра.

Разъёмные наружные кольца сферических подшипников скольжения, скреплённые болтами, должны устанавливаться в исходном состоянии без ослабления затяжки болтов.

Монтаж

Для монтажа сферических подшипников скольжения применяются следующие инструменты:

- монтажная оправка (рис. 2) или обрезок трубы; кольцо с посадкой с натягом обычно монтируется в первую очередь

- оправка с двумя опорными поверхностями (рис. 3) для одновременного монтажа подшипника на валу и в корпусе

-

большое количество подшипников монтируется подходящими инструментами с использованием пресса (рис. 4)

При монтаже сферических подшипников скольжения необходимо учитывать следующие положения:

- Не допускается установка подшипника на место монтажа с помощью молотка и выколотки, так как это может привести к повреждению колец (рис. 5).

-

Монтажное усилие никогда не должно передаваться через контактные поверхности скольжения (рис. 6). Это может привести к повреждению контактных поверхностей скольжения и/или расширению разрезных или разъёмных наружных колец подшипника, что потребует увеличения монтажного усилия.

Монтаж в нагретом состоянии

В большинстве случаев монтаж крупногабаритных подшипников в холодном состоянии невозможен, так как усилие, требуемое для монтажа подшипника, значительно возрастает с увеличением его размера. SKF рекомендует следующее:

- нагрев подшипника перед монтажом на вал (рис. 7)

-

нагрев неразъёмных корпусов перед установкой подшипника

Для установки подшипника на вал обычно достаточно температурной разницы от 60 до 80 °C между окружающей средой и нагретым внутренним кольцом. Для корпусов соответствующая разница зависит от степени натяга и диаметра посадочного места. Тем не менее, обычно достаточно умеренного повышения температуры. Нагрев подшипника не должен превышать температурные ограничения для сопряжённых компонентов, таких как уплотнения.

Для равномерного и безопасного нагрева рекомендуется использовать индукционные нагреватели. Индукционные нагреватели SKF обладают рядом преимуществ. Они обеспечивают быстрый нагрев подшипников, а встроенный термостат предотвращает перегрев. Неметаллические компоненты, такие как уплотнения или ткань с волокнами PTFE, а также сам нагреватель не нагреваются. Индукционные нагреватели SKF автоматически размагничивают подшипники после нагрева. Не рекомендуется выполнять монтаж подшипников с помощью охлаждения вала или самого подшипника, поскольку требуемые очень низкие температуры неизбежно приводят к образованию конденсата с риском возникновения коррозии.

ВНИМАНИЕ!

Не требующие техобслуживания сферические подшипники скольжения и наконечники штоков не должны подвергаться воздействию температур выше +280 °C (+535 °F) из-за содержания PTFE. PTFE полностью инертен ниже этой температуры, но при более высоких температурах от приблизительно 320 °C (605 °F) он быстро разлагается. Освобождающиеся в ходе этого процесса соединения фтора очень токсичны, даже в небольших количествах, и могут приводить к причинению серьёзного вреда для здоровья. Также необходимо помнить об опасности работы даже с остывшим материалом, если он перегревался.

Для работы с горячими компонентами необходимо надевать термоустойчивые перчатки.

Наконечники штоков

Наконечники штока устанавливаются на оси и валы таким же способом, как сферические подшипники скольжения. Незначительный нагрев снижает требуемые монтажные усилия и сокращает риск повреждения сопряжённых компонентов.

При креплении наконечников штоков на резьбовые штоки или удлинительные трубки (рис. 9), на шток или внешнюю резьбу наконечника штока необходимо установить стопорную гайку. Она должна быть надёжно затянута на опорной поверхности наконечника штока или трубки.

Подшипники скольжения SKF Explorer с комбинацией контактных поверхностей скольжения сталь/сталь

Подшипники скольжения SKF Explorer с комбинацией контактных поверхностей скольжения сталь/сталь не подлежат смазыванию1). Данные подшипники смазываются в заводских, тщательно контролируемых условиях. Добавление пластичной смазки только приведёт к снижению эффективности трибологической системы подшипника. Во время монтажа не допускайте поворачивания подшипника, при котором из него может вытесняться пластичная смазка.

ПРИМЕЧАНИЕ:

Широкий ассортимент SKF включает механические и гидравлические инструменты, а также нагревательное оборудование для монтажа и демонтажа подшипников. Дополнительная информация представлена в разделе «Изделия для технического обслуживания».www.skf.com

Производство подшипников и технология изготовления

Подшипник происходит от слова «шип» и означает особый сборочный узел, который служит опорой или упором, поддерживающим ту или иную подвижную конструкцию или ось. Как правило, подшипник имеет заданный уровень жёсткости. Данная деталь предназначена для фиксирования определенного положения в свободном пространстве, и все же он не обеспечивает неподвижность, а наоборот: упорядоченное определенное движение: это может быть качение, вращение или линейное перемещение (в этом случае используют специально разработанные так называемые линейные подшипники). Последние подшипники обладают наименьшим сопротивлением, могут воспринимать и передавать определенный груз от подвижной конструкции на другие механизмы.

Среди основных типов подшипников различают подшипники скольжения, подшипники качения. Те, которые относятся только к подшипникам скольжения, делятся на газостатические, гидростатические, газодинамические, гидродинамические и магнитные подшипники.

Подшипники качения и скольжения чаще всего применяются при автостроении.

Производство подшипников – прибыльное дело, так как такие детали нужны всегда и спрос на них не падает. Среди явных достоинств подшипников можно выделить: прочность и надежность при приводах с высоким развитием скоростей, способность восприятия сильных ударов, они легко выдерживают значительные вибрационные нагрузки. Также неоспоримым преимущество подшипников считаются небольшие радиальные размеры, подшипники позволяют крепления на шейку коленчатого вала, просты по своей конструкции, не боятся воды, допускают регулировку зазоров, гарантируют точную установку оси вала геометрически точно. Еще один плюс подшипников состоит в экономичности в случае больших валов.

Раз уж мы заговорили о преимуществах, стоит перечислить существующие недостатки таких фиксированных конструкций. Ну, прежде всего подшипники всегда требуют надзора и смазки, при недостаточной смазке могут произойти потери трения, из этого еще один минус – чрезмерный расход смазывающего вещества. Подшипники очень чувствительные детали, поэтому они реагируют на качество смазывающего вещества, а также уровень температуры. Более того, подшипники не могут похвастать высоким коэффициентом полезного действия. Недостатком можно считать неравномерный износ самого подшипника и цапфы.

Технология производства подшипников

Если уж говорить о самом производстве подшипников, то необходимо заметить, что наиболее прибыльным является изготовление подшипников качения. Дело в том, что подобные подшипники считаются высокоточными, высокотехнологичными изделиями, которые в процессе производства проходят через многие операции. Сам подшипник такого плана состоит из отдельных деталей: кольца, самого тела качения (в виде ролика или шарика), сепаратора, защитных шайб и заклепок. Поэтому производство подшипников – это, прежде всего производство отдельных конструкционных деталей, затем идет сборка и дополнительные техногенные работы по пробным испытаниям всех отдельных деталей, только после этого осуществляется маркировка, предварительная смазка и наконец – упаковка готовой продукции.

Следует отметить тот факт, что при производстве подшипников такого плана применяются особые стали, отдельные для тел качения и колец, отдельно для сепаратора, так как подшипники, как правило, испытывают во время работы колоссальные физические нагрузки, иногда даже химические и термические неблагоприятные воздействия. В случае с кольцами и телами качения чаще всего при производстве используют сталь, изготовленную из железа, но, например, для сепаратора такого подшипника – можно использовать сплавы, в основе которых содержится тяжелые и легкие металлы: латунь, алюминиевые сплавы, чугун, бронза, пластические материалы.

Нужно знать, что само производство подшипников состоит из определенных стадий: сначала изготовление колец, затем сепаратора, далее заготовка исходных материалов: прут и металлическая труба.

Видео как делают подшипники:

Очень важна обработка давлением, а также метод вальцевания всех исходных заготовок. Вальцевание представляет собой процесс сплющивания или сдавливания слоев для того, чтобы они приняли более плотную форму и не имели между собой зазоров. Осуществляется такой процесс посредством попуска между вращающимися валами, отсюда, кстати, и происходит название процесса – вальцевание. Не менее важна такая процедура, как токарная обработка заготовок, которая подразумевает нарезку из всех заготовок отдельных равных колец для будущего подшипника.

Загрузка…moybiznes.org