Устройство центра вращающегося для токарного станка: Центр вращающийся токарный|Торцевые захваты, поводковые патроны

alexxlab | 06.03.1985 | 0 | Разное

Вращающиеся центры для токарных станков

В данной статье речь пойдет о токарных центрах, об их конструкции, разновидностях и особенностях эксплуатации.

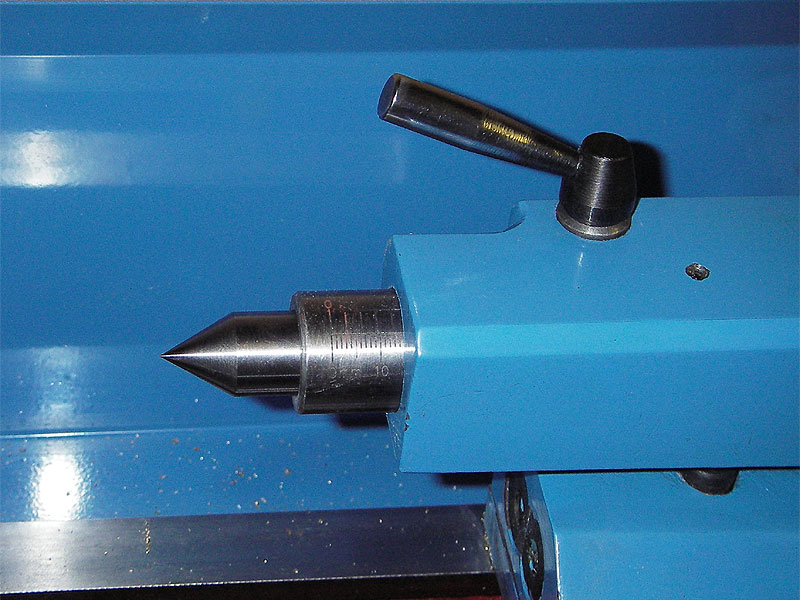

Одна из самых распространенных заготовок обрабатываемых на токарных станках — это валы, причем валы различной длины. Для того чтобы добиться небходимого качества поверхности их нужно достаточно жестко и надежно закрепить. Делается это самым эффективным и проверенным способом – с одной стороны вал зажимается в патрон, а с другой поджимается центром. В большинстве случаев для этого используется вращающийся центр, который устанавливается в пиноль задней бабки.

В каких случаях необходимо использование вращающегося центра:

-

Длина заготовки в 5 раз превышает диаметр.

-

Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

-

Большая толщина снимаемой стружки.

-

Когда чистовая обработка будет проходить на шлифовальном станке.

Преимущества использования центров:

-

Длительный срок эксплуатации.

-

Устойчивость к высоким нагрузкам.

-

Возможность увеличить скорость обработки.

-

Повышение производительности оборудования.

-

Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

Конструкция вращающихся центров

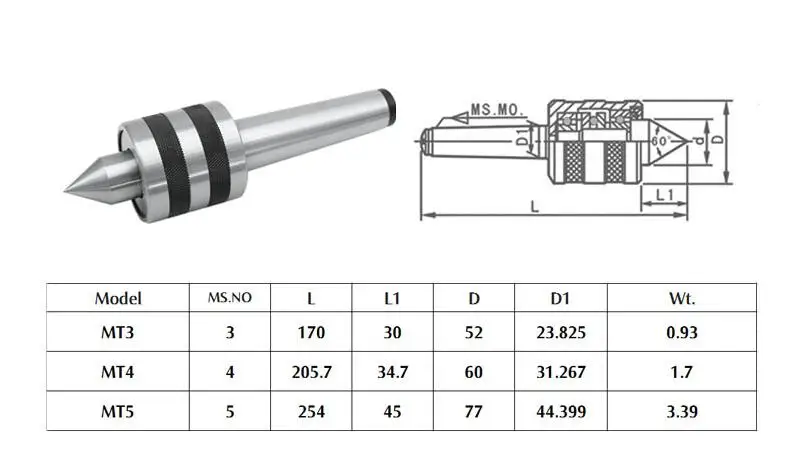

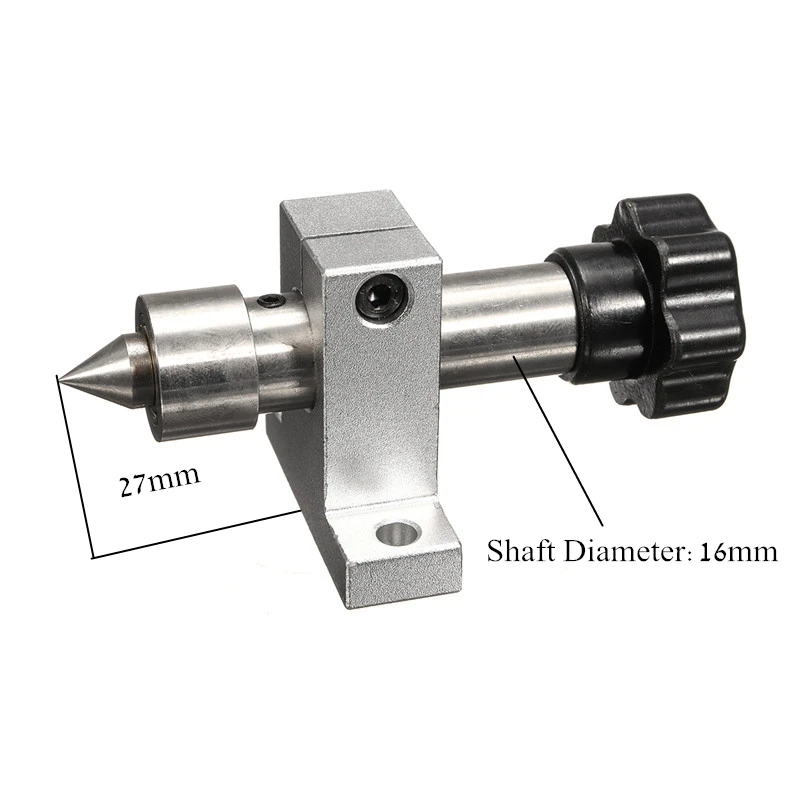

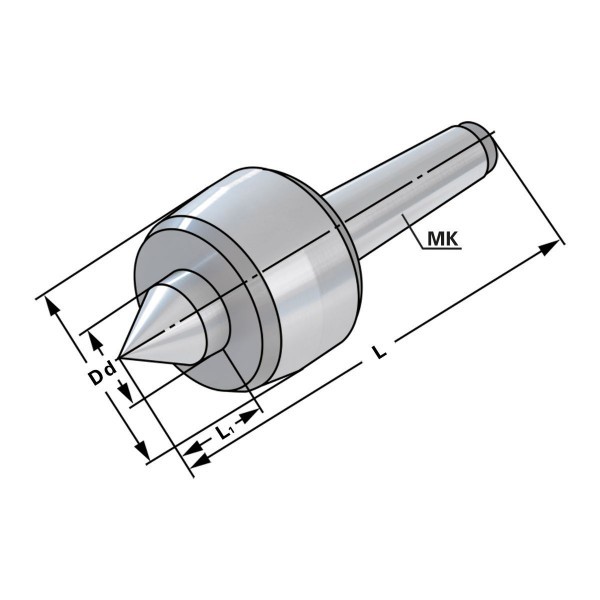

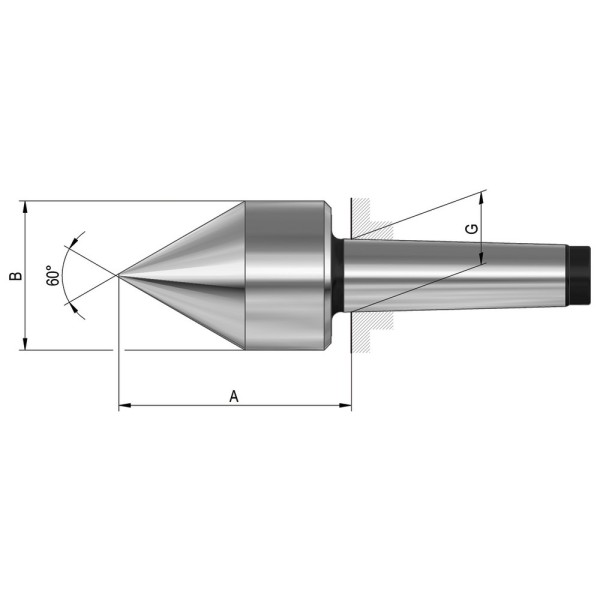

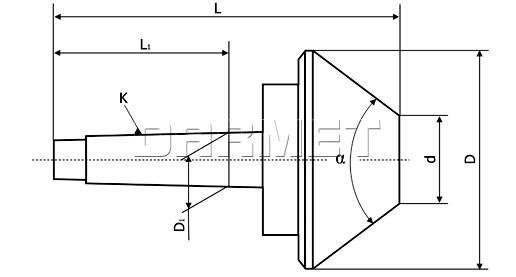

Вращающийся центр состоит из конического наконечника, вала и подшипника, размещенного в стальном корпусе. От подшипника во многом и зависит на каких режимах может работать центр, так же он снижает трение.

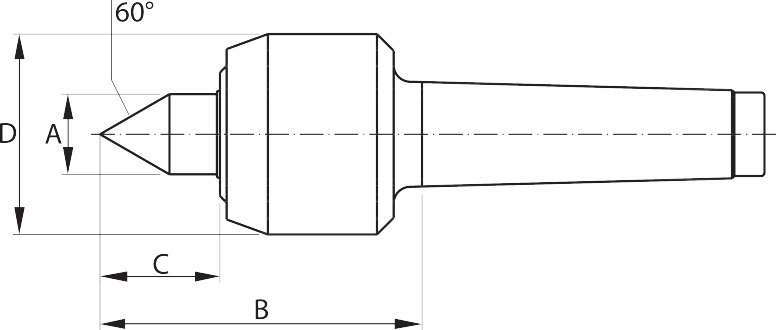

При стандартных режимах работы используют центра с углом наконечника 60º, при тяжелых режимах целесообразно применять с углом 90º.

Разновидности

В зависимости от особенностей решаемых задач при токарной обработке центра бывают нескольких типов:

- Упорный центр — применяется при небольших скоростях обработки. Предварительно необходимо сделать центровочное отверстие.

- Упорный со срезанным конусом — используются при подрезании торца

- Вращающийся — используется при высоких скоростях обработки, где упорный уже нельзя применить.

- Грибковый — имеет наконечник с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

- С вращающейся гайкой — для удобства извлечения из задней бабки

- Со сменными наконечниками — возможность обработки широкого спектра деталей, используя всего один центр

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

-

Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

-

Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

Источники:

1) каталог Bison-Bial 2015

2) https://vseostankah.com/tokarnye-stanki/vrashhayushhijsya-tsentr-nepodvizhnyj-gribkovyj.html

3) https://mekkain.ru/library/czentr-upornyij.html

Каталог станочной оснастки на онлайн-выставке Enex: https://enex.market/catalog/stanki_i_komplektuyushchie_k_nim/stanochnaya_osnastka/.

Центр для токарного станка: неподвижный, вращающийся, грибковый

Сфера применения и особенности

Обработка материалов на токарном станке подразумевает закрепление цилиндрической заготовки в трехкулачковый патрон. За счет перпендикулярной подачи режущего инструмента снимается заданная толщина металла. Все это позволяет обточить заготовку до необходимых размеров.

При выполнении определенных работ одной фиксации заготовки в патроне недостаточно. Для обеспечения безопасности, получения нужной чистоты и точности требуется дополнительная поддержка детали задней бабкой.

В каких случаях необходимо использование вращающегося центра:

- Длина заготовки в 5 раз превышает диаметр.

- Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

- Большая толщина снимаемой стружки.

- Когда чистовая обработка будет проходить на шлифовальном станке.

Особенности и преимущества использования центров:

- Длительный срок эксплуатации.

- Устойчивость к высоким нагрузкам.

- Возможность увеличить скорость обработки.

- Повышение производительности оборудования.

- Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

Может вам также станет интересно, как правильно смонтировать УЦИ на токарный станок?

К недостаткам приспособления можно отнести радиальное биение. Если по техническим требованиям данная погрешность недопустима, практикуется финишная обработка с применением неподвижного центра на щадящих режимах.

Для того, чтобы закрепить заготовку на токарном станке в определённом положении, необходимо особое приспособление – вращающийся или упорный токарный центр. Оснастка позволяет обрабатывать детали на максимальных скоростях при минимальных вибрациях.

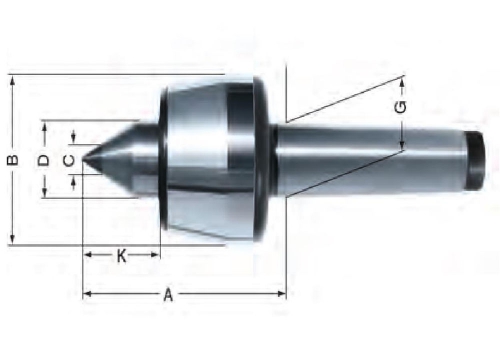

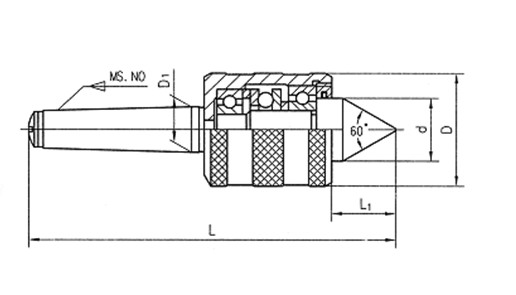

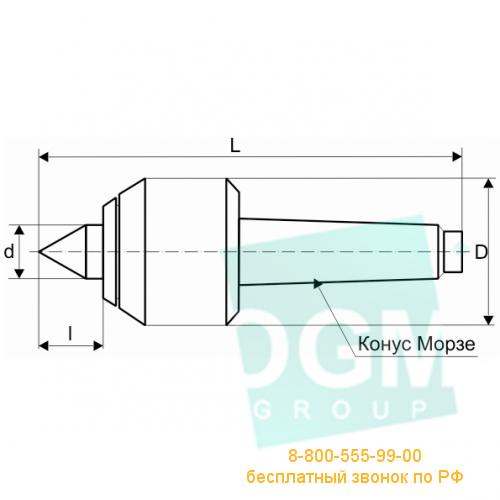

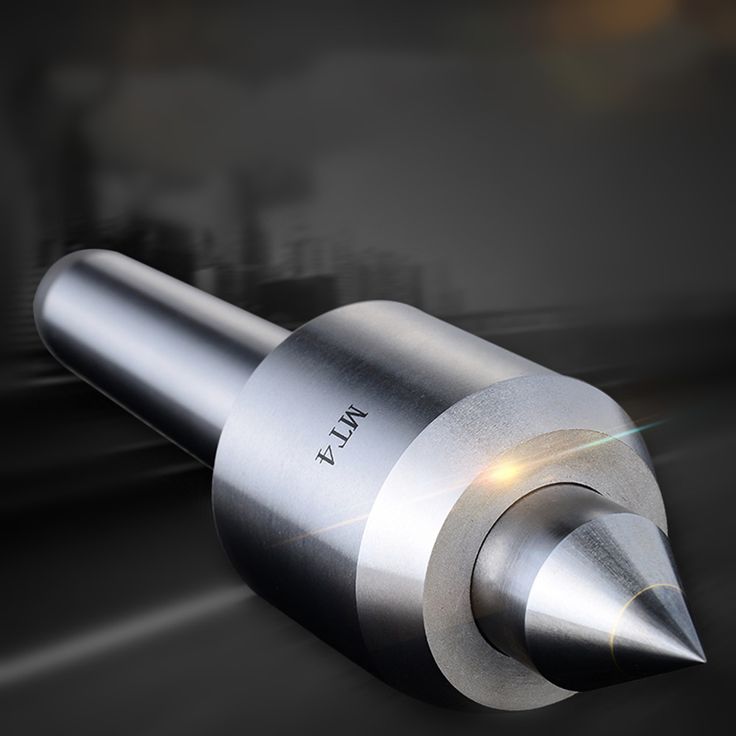

Токарный центр – это небольшая металлическая деталь, которая состоит из двух частей: хвостовика в виде вала или конуса Морзе, который закрепляется в пиноли задней бабки, и конусовидного упора, фиксирующего заготовку. Отметим, что обрабатываемая деталь фиксируется только после её зацентровки, то есть вытачивания с торцов болванки центровых отверстий. Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать.

Отметим, что обрабатываемая деталь фиксируется только после её зацентровки, то есть вытачивания с торцов болванки центровых отверстий. Таким образом заготовка фиксируется передней и задней бабкой станка – по двум противоположным сторонам, что позволяет очень прочно закрепить деталь и эффективно с ней работать.

Таким образом токарный центр применяется для центрирования и фиксации обрабатываемой детали в нужном положении во время точения.

Существует два вида токарных центров: вращающиеся и неподвижные, или упорные.

Невращающийся (упорный) центр

выполняет одну функцию: удерживает заготовку. При этом, как следует из названия, он остаётся неподвижным даже при вращении болванки. Оснастка имеет единую цельнометаллическую конструкцию. Фиксация очень точная, однако основным минусом упорного центра является ограниченное число режимов резания при его применении.

Кроме того, на токарном станке поджим упорным центром должен быть дозированным по усилию, чтобы вместе с отсутствием радиального люфта, деталь могла легко поворачиваться.

Вращающийся центр

применяется, если при обработке появляется излишнее давление и увеличивается трение, ведущее к перегреву и деформации детали. В такой ситуации использование упорного центра становится невозможным. Напротив, вращающийся центр крутится вместе с обрабатываемой заготовкой за счёт подшипника. Это помогает избежать перегрева в зоне контакта крутящейся детали и оснастки, что позволяет работать на повышенных скоростях, превышающих 70 м/мин.

Какой токарный центр выбрать?

Основным отличием вращающегося центра от упорного — это наличие подшипника, который позволяет наконечнику и обрабатываемой заготовке вращаться одновременно.

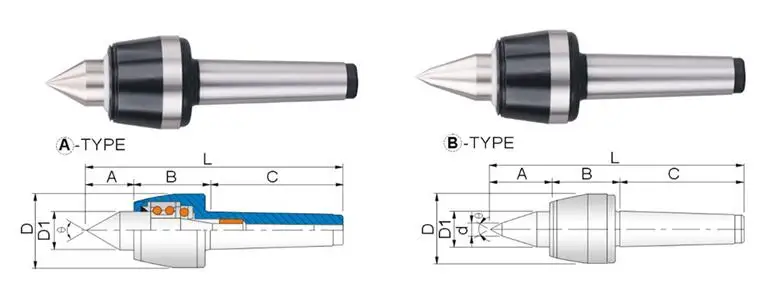

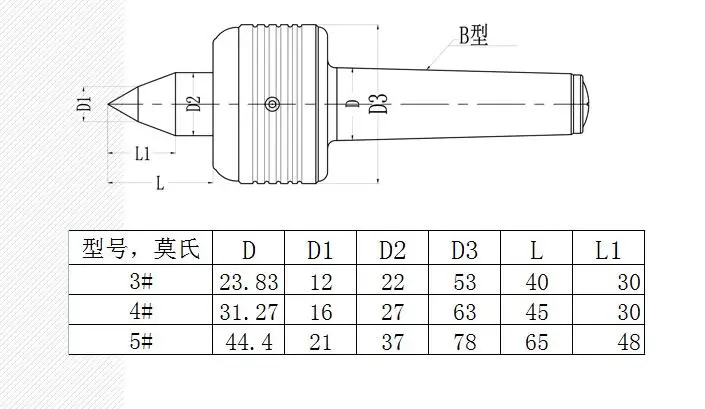

Однозначным достоинством вращающегося центра является его высокая износостойкость и возможность вести высокоскоростную обработку. Они бывают двух видов — Вращающиеся центры А-типа и Вращающиеся центры Б-типа:

- А-тип (с постоянным центровым валиком) — наконечник расположен и вращается внутри хвостовика хвостовика.

Основное преимущество — большая точность (незначительное биение).

Основное преимущество — большая точность (незначительное биение). - Б-тип (с насадкой на центровой валик) — наконечник располагается на центровом валике и вращается вокруг него. Он герметичен и защищен от попадания СОЖ в подшипник.

Напротив, упорные центра характеризуются большей точностью (меньшим биением) и невысокой ценой из-за более простой конструкции. Они бывают с обычным и срезанным наконечником. Срезанный наконечник используется, когда необходимо обработать торец обрабатываемой детали.

И вращающиеся центры и упорные центры бывают разных исполнений, которые улучшают их характеристики и позволяют использовать максимально эффективно:

- Удлинённые центры

— используются, когда необходимо обработать небольшую заготовку на крупногабаритных станках. - Центры с твердосплавным наконечником

— твердосплавный наконечник очень износостоек – такой центр прослужит дольше. - Центры с отжимной гайкой

— без нее не обойтись в станках, где отсутствует механизм автоматического или полуавтоматического извлечения. Эта гайка помогает извлечь центр из задней бабки.

Эта гайка помогает извлечь центр из задней бабки. - Износостойкие центры

— используются очень дорогие высокопроизводительные подшипники, они служат долго даже при очень интенсивном и тяжелом использовании.

Чтобы вам было удобно подобрать вращающийся или упорный центр, мы подготовили сводную таблицу со всеми характеристиками и свойствами (смотрите в самом низу страницы).

Цена

| Тип | Токарный станок | Вид работ | Посадка | Цена, рубли |

| Неподвижный | JET | МК-3 | 500 | |

| Вращающийся | JET | МК-2 | 1800 | |

| Вращающийся | JET | МК-5 | 3000 | |

| Вращающийся | JET | для средних работ | МК-3 | 2000 |

| Вращающийся | JET | для легких работ | МК-2 | 2800 |

| Вращающийся | JET | для тяжелых работ | МК-5 | 3000 |

| Вращающийся | Техоснастка-С BT-5592 | для обработки деталей, имеющих центровые отверстия | А-1-3-Н | 2050 |

| Вращающийся | Техоснастка-С BT-5598 | для обработки деталей, имеющих центровые отверстия | А-1-6-У | 11500 |

Конструкция вращающихся центров

Вращающийся центр состоит из вала и конического наконечника. Он и является рабочей частью, которая фиксирует деталь. Вращение обеспечивается за счет встроенного шарикового подшипника. Он увеличивает КПД оснастки, уменьшает трение и нагрев.

Он и является рабочей частью, которая фиксирует деталь. Вращение обеспечивается за счет встроенного шарикового подшипника. Он увеличивает КПД оснастки, уменьшает трение и нагрев.

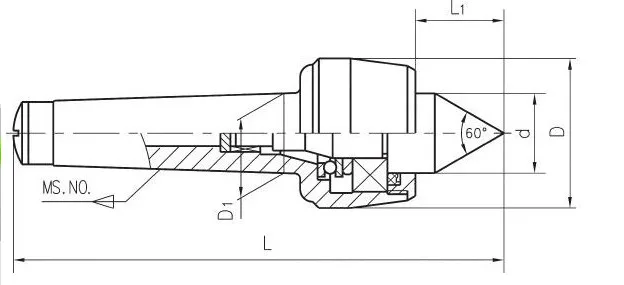

Стандартный угол наконечника составляет 60º. Такая оснастка используется в большинстве случаев, когда обработка осуществляется на стандартных режимах. Для работы с тяжелыми деталями необходим центр с углом наконечника 90º.

Диаметр конического хвостовика может отличаться в зависимости от модели оснастки. Для установки приспособления в заднюю бабку понадобится конус Морзе 5.

Разновидности

В токарном деле применяются несколько разновидностей вращающегося центра. По назначению оснастка делится на два вида:

- Упорный центр — заостренный наконечник упирается в торец детали. Предварительно необходимо сделать центровочное отверстие.

- Грибковый — имеет наконечник большего диаметра с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

По конструкции:

- С постоянным валиком (тип А).

- Со сменной насадкой (тип Б).

Применение типа Б позволяет использовать одно приспособление для обработки изделий с разными габаритами. Съемные насадки облегчают подход резца к заготовке. Такая оснастка часто применяется при точении фасонных деталей.

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Виды и назначения станочных центров

Согласно нормативной документации выделяется два основных вида центров:

- Упорный (ГОСТ 13214-79) – у этого центра наконечник и хвостовик имеют практически равный диаметр. Наконечник изготавливается из твердого сплава или закаленной стали.

- Вращающийся (ГОСТ 8742-75) – отличается тем, что наконечник имеет больший диаметр и усеченный рабочий конус.

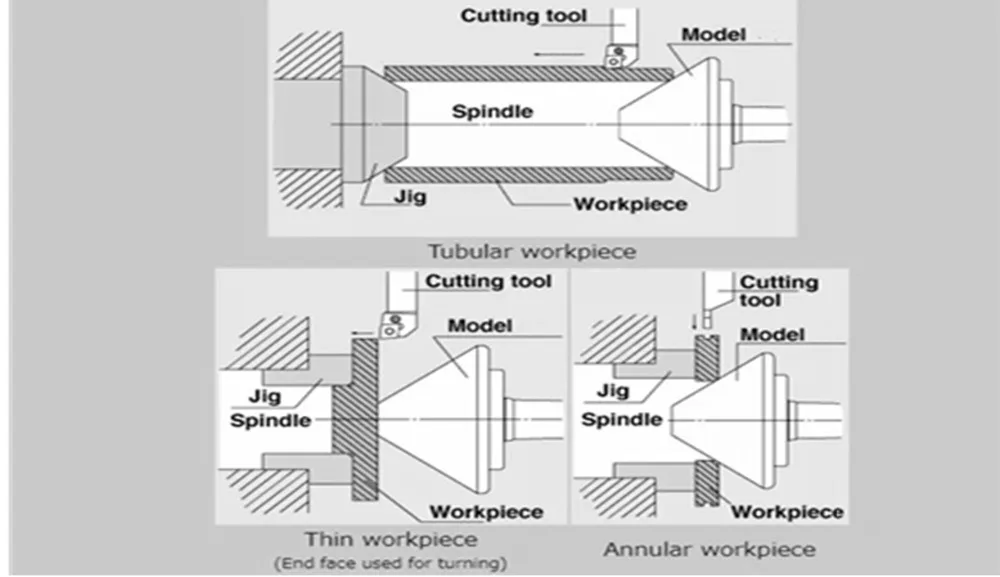

Существуют центры с двумя типами наконечников: с центрированным валиком и с насадкой под него. Данное устройство может применяться для фиксации деталей вращения с полыми торцевыми отверстиями.

Существуют центры с двумя типами наконечников: с центрированным валиком и с насадкой под него. Данное устройство может применяться для фиксации деталей вращения с полыми торцевыми отверстиями.

Если существует необходимость в обработке деталей на высоких скоростях со значительной толщиной удаляемого слоя, используется вращающийся задний центр. Если же оси вращения заготовок и шпинделей отличаются, рекомендуется использовать при обработке специальную конусную установку.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

- При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

Вращающийся центр для токарного станка своими руками

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу.

Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму.

Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной.

Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно.

Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения.

В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

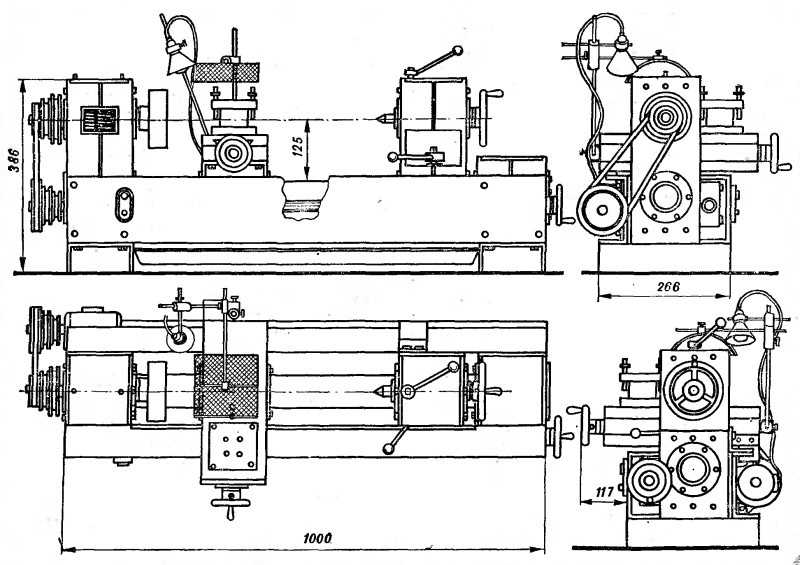

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон Вид сбоку Задняя бабка Вид снизу на заднюю бабку Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

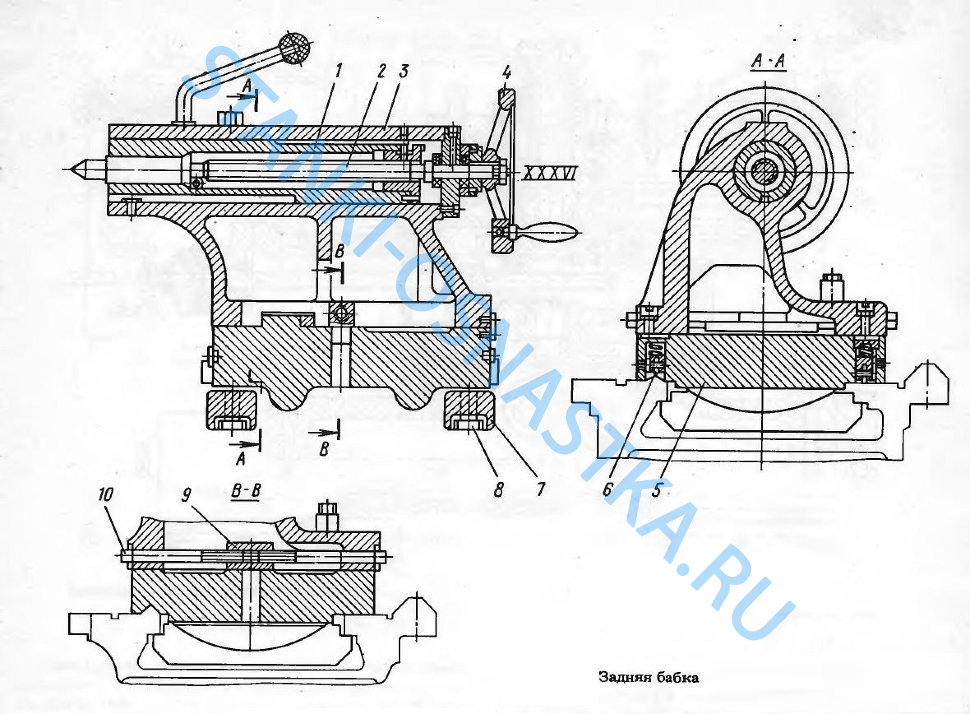

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка.

Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата.

В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка.

Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт. Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма.

Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром.

Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла.

Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы.

На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью.

Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали.

Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Центр для токарного станка: неподвижный, вращающийся, грибковый

Сфера применения и особенности

Обработка материалов на токарном станке подразумевает закрепление цилиндрической заготовки в трехкулачковый патрон. За счет перпендикулярной подачи режущего инструмента снимается заданная толщина металла. Все это позволяет обточить заготовку до необходимых размеров.

При выполнении определенных работ одной фиксации заготовки в патроне недостаточно. Для обеспечения безопасности, получения нужной чистоты и точности требуется дополнительная поддержка детали задней бабкой.

В каких случаях необходимо использование вращающегося центра:

- Длина заготовки в 5 раз превышает диаметр.

- Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

- Большая толщина снимаемой стружки.

- Когда чистовая обработка будет проходить на шлифовальном станке.

Особенности и преимущества использования центров:

- Длительный срок эксплуатации.

- Устойчивость к высоким нагрузкам.

- Возможность увеличить скорость обработки.

- Повышение производительности оборудования.

- Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

Может вам также станет интересно, как правильно смонтировать УЦИ на токарный станок?

К недостаткам приспособления можно отнести радиальное биение. Если по техническим требованиям данная погрешность недопустима, практикуется финишная обработка с применением неподвижного центра на щадящих режимах.

Фиксация заготовок

Точение на токарном станке происходит путем ее крепления в кулачковом патроне, который передает вращения и при этом удерживает ее на месте. Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

При рассмотрении токарного станка по металлу следует учитывать, что многие самодельные и промышленные варианты исполнения имеют в задней части конструкцию для поддержки заготовки и выполнения других задач. Самодельный вид токарного станка по металлу также имеет вариант исполнения бабки, для которой требуется специальная оснастка.

Таким образом, при фиксации по двум противоположным сторонам на токарном станке, задней и передней бабки, заготовка будет находиться в заданном положении во время возникновения даже сильной нагрузки.

При рассмотрении задней бабки нужно отметить следующие особенности:

- Рассматриваемое устройство предназначено только для крепления специального оснащения. Виды используемой оснастки на токарном станке определяют предназначение задней бабки: она может служить как для фиксации тела цилиндрической формы, так и для обработки.

- Для того чтобы на момент сильной подачи или при больших оборотах заготовка не изменила свое положение используется центр, который и определяет предназначение задней бабки.

- Сделать центр можно своими руками или приобрести в специализированном магазине. При самостоятельном изготовлении нужно учитывать, что заготовкой должен быть цельный сплошной металл с повышенным показателем прочности. Это связано со способом крепления: пиноль прижимает деталь к шпинделю по торцу и на протяжении всего времени наконечник контактирует с ней, происходит незначительное трение.

- Положение пиноли токарного станка регулируется только в продольном направлении. Учитывая данную особенность, стоит помнить, что положение центра должно совпадать с осью вращения шпинделя. В противном случае вращения будут происходить с биением.

Рассматриваемое устройство также может служить для высверливания торцевых отверстий и для решения других технологических задач.

Крепление по двум торцам

Фиксация по двум торцам происходит в нижеприведенных случаях:

- Токарный станок по металлу промышленного типа имеет регулировку количества оборотов.

Большая скорость вращения, которая передается детали, приводит к «вилянию» детали. При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности.

Большая скорость вращения, которая передается детали, приводит к «вилянию» детали. При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности. - Большая длина и вес заготовки также определяет необходимость использования задней бабки. Под собственным весом цилиндрическое тело может деформироваться и резец по металлу будет «бить» во время подаче резца.

- В зависимости от режима точения и скорости вращения шпинделя может возникнуть чрезмерная поперечная подача. При обработке детали в подобной ситуации сделать ее с высокой точностью довольно сложно.

В подобных случаях следует провести фиксацию по обоим торцам.

Цена

| Тип | Токарный станок | Вид работ | Посадка | Цена, рубли |

| Неподвижный | JET | МК-3 | 500 | |

| Вращающийся | JET | МК-2 | 1800 | |

| Вращающийся | JET | МК-5 | 3000 | |

| Вращающийся | JET | для средних работ | МК-3 | 2000 |

| Вращающийся | JET | для легких работ | МК-2 | 2800 |

| Вращающийся | JET | для тяжелых работ | МК-5 | 3000 |

| Вращающийся | Техоснастка-С BT-5592 | для обработки деталей, имеющих центровые отверстия | А-1-3-Н | 2050 |

| Вращающийся | Техоснастка-С BT-5598 | для обработки деталей, имеющих центровые отверстия | А-1-6-У | 11500 |

Конструкция вращающихся центров

Вращающийся центр состоит из вала и конического наконечника. Он и является рабочей частью, которая фиксирует деталь. Вращение обеспечивается за счет встроенного шарикового подшипника. Он увеличивает КПД оснастки, уменьшает трение и нагрев.

Он и является рабочей частью, которая фиксирует деталь. Вращение обеспечивается за счет встроенного шарикового подшипника. Он увеличивает КПД оснастки, уменьшает трение и нагрев.

Стандартный угол наконечника составляет 60º. Такая оснастка используется в большинстве случаев, когда обработка осуществляется на стандартных режимах. Для работы с тяжелыми деталями необходим центр с углом наконечника 90º.

Диаметр конического хвостовика может отличаться в зависимости от модели оснастки. Для установки приспособления в заднюю бабку понадобится конус Морзе 5.

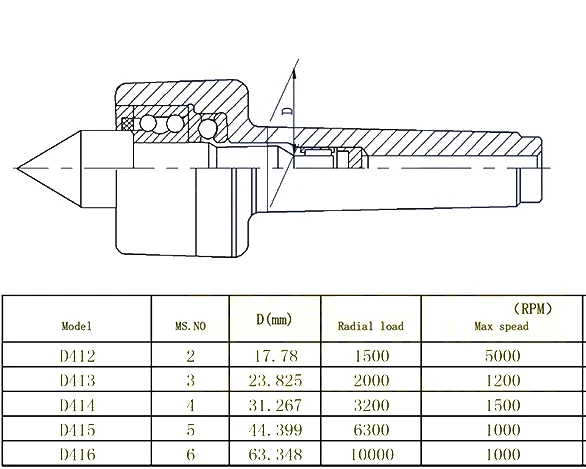

Технические характеристики.

Радиальное биение конуса центрового валика центра не более:

- для нормальной серии — 0,012 мм;

- для нормальной серии повышенной точности — 0,006 мм;

- для усиленной серии — 0,016 мм.

Твердость центрового валика (насадки) — не менее HRC 58. Твердость конуса Морзе хвостовика — не менее HRC 45.

Нормальная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4158-00 | 2 | 51 | 22 | — | 151 | 30 | 40 |

| -01 | 3 | 63 | 25 | — | 177 | 33 | 65 |

| -02 | 4 | 71 | 28 | — | 203 | 35 | 100 |

| -03 | 5 | 80 | 32 | — | 250 | 45 | 220 |

Усиленная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4161-00 | 4 | 75 | 36 | — | 233 | 45 | 307 |

| -01 | 5 | 90 | 40 | 280 | 55 | 428 | |

| -02 | 6 | 125 | 56 | 357 | 70 | 740 |

Данные по радиальной нагрузке даны для 1000 об/мин и срока службы 4000 часов.

Разновидности

В токарном деле применяются несколько разновидностей вращающегося центра. По назначению оснастка делится на два вида:

- Упорный центр — заостренный наконечник упирается в торец детали. Предварительно необходимо сделать центровочное отверстие.

- Грибковый — имеет наконечник большего диаметра с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

По конструкции:

- С постоянным валиком (тип А).

- Со сменной насадкой (тип Б).

Применение типа Б позволяет использовать одно приспособление для обработки изделий с разными габаритами. Съемные насадки облегчают подход резца к заготовке. Такая оснастка часто применяется при точении фасонных деталей.

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Станочные упорные центры

Для обеспечения наиболее точной установки при обработке заготовки применяют упорные центры, однако они отличаются ограниченностью в режимах резания. При работе с этой оснасткой в центровое отверстие необходимо закладывать смазку.

Обычно упорные центры устанавливают на шлифовальное оборудование, где обеспечивается подпружиненный тип прижима. При использовании центра на оборудовании токарного типа прижим должен дозироваться, чтобы обеспечить легкое проворачивание заготовки вместе с отсутствием радиального люфта.

Упорные центры изготавливаются из закаленной стали высокого качества и шлифуются, что обеспечивает надежность и точность при обработке заготовок. Чтобы увеличить долговечность и износостойкость, рабочий конус оснащают твердым сплавом.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

- При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

Вращающийся токарный центр

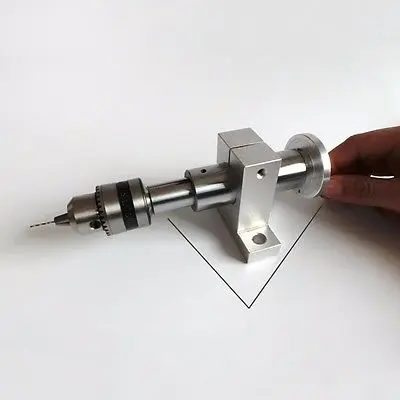

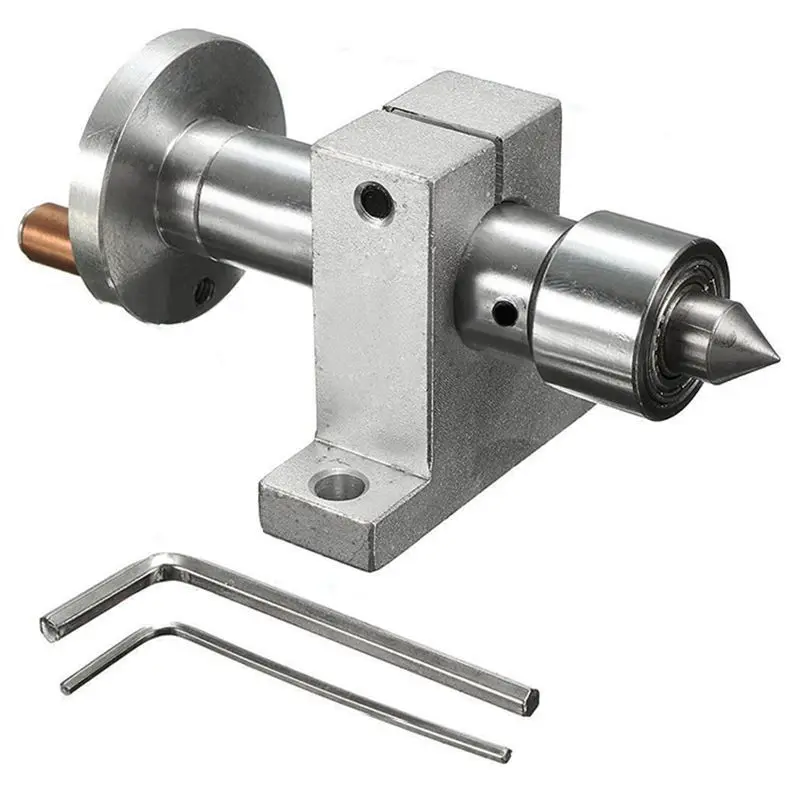

Наконец удалось реализовать идею изготовления универсального вращающегося центра. Тему эту я поднимал в ветке Мысли и идеи (… Консультация по вращаюшемуся токарному центру…). Конечный вид девайса таков.

Началось все с изготовления вала с КМ2. Эту деталь заказал на завод по моим чертежам. Геометрию детали соблюсти можно, но вот соответствующая закалка детали с последующей шлифовкой конуса и посадочных мест под подшипники мне пока не по силам, да и оборудования соответствующего нет.

Дальше точил на своем BD-7 все остальные детальки. Диаметры не маленькие для такого станка, поэтому предварительно кругляк вгрубе обдирал на ТВ-6 в клубной мастерской, а уж затем вылизывал на своем маленьком по вечерам.

Подшипнички уже были подобраны в процессе рождения идеи, благодаря консультациям и советам уважаемых гуру, которых на сайте не мало.

Я намеренно не вдаюсь в детали изготовления той или иной детали, т. к.в предыдущей моей теме по этому центру, знающие люди и подсказали все эти тонкости и я стремился в точности следовать этим советам.

к.в предыдущей моей теме по этому центру, знающие люди и подсказали все эти тонкости и я стремился в точности следовать этим советам.

Вот такой наборчик перед сборкой получился.

Между корпусом центра и насадкой с конусом (недособранные детали на фоте)виден посадочный цилиндр. Удалось достичь такой посадки, что на сухую детали разьединяются с характерным …чпоком… А со смазочкой сложновастенько,просто плунжерная пара какая-то. ( восторгаюсь потому как для меня это достижение)

Сборка особых хлопот не доставила. Сначала подшипники на вал напресовал

Затем все это в корпус

Крышечку крепим и …готово !

Дальше начинаем гурманить. На очереди сменные насадочки которые востребованы бывают частенько

Здесь примечательно, что придерживался правила …деталь с одной установки… Ну и резьба М4 резцом — секас с плясками я вам доложу!

Следующий этап — изготовление насадки-грибка. Материал — дюраль. Здесь первый раз решился снять патрон и установить планшайбу.Крепеж для детали на планшайбе со станком, естественно, не поставлялся, поэтому чертежики этих приспособ сделал сразу год назад, а изготовили их на заводе тож давно, так и лежали без дела, …шоб було… другими словами. Ан нет, пригодились все таки!

Ан нет, пригодились все таки!

Насадку-грибок пришлось делать с двух установок с промежуточной стальной оправкой

Дальше финишная обработка детали, здесь ничего примечательного.

Первый опыт использования этого центра показал:

1. Мои опасения по поводу неповоротливости центра из-за (предположительно) повышенной массы не оправдались. Он охотно вращается при небольших поверхностях касания,даже при малых диаметрах пятна касания.

2. Мои опасения по поводу невозможности доступа резца к детали в краевых положениях — не оправдались ( пока во всяком случае)Но детали разные бывают, сейчас сложно предугадать все случаи.

3. Точность обработки детали с использованием центра, меня удовлетворила. Замеры обработанной детали длиной 100 мм и Ф10мм с обоих концов показали одинаковую величину. Но по этому пункту вопрос. Подскажите, пожалуйста, какие тестовые действия и замеры надо совершить, чтоб знать всю подноготную этого центра ( ну без фанатизма конечно, в хоббийных габаритах)

Приношу свои извинения за качество некоторых фот. Поздно заметил,что объектив на телефонном фотике пальцами залапал. Вот изображение и поплыло. Чтоб сильно не загружать эту тему, не стал сюда выкладывать чертежи( скажем …чертежики…, делал их для себя и ГоСтов машиностроительных особо не соблюдал)Если вруг заинтересует кого, можно поработать над вопросом ( имею ввиду скриншоты с CADовских файлов)

Поздно заметил,что объектив на телефонном фотике пальцами залапал. Вот изображение и поплыло. Чтоб сильно не загружать эту тему, не стал сюда выкладывать чертежи( скажем …чертежики…, делал их для себя и ГоСтов машиностроительных особо не соблюдал)Если вруг заинтересует кого, можно поработать над вопросом ( имею ввиду скриншоты с CADовских файлов)

Меня очень интересует мнение уважаемой публики по поводу сего девайса. Есть ли ошибки в изготовлении, какие, как можно было избежать? Интересует все!

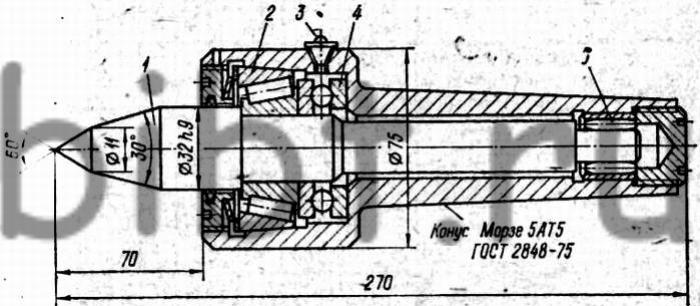

Съемный вращающийся центр для закрепления заготовок на токарном станке

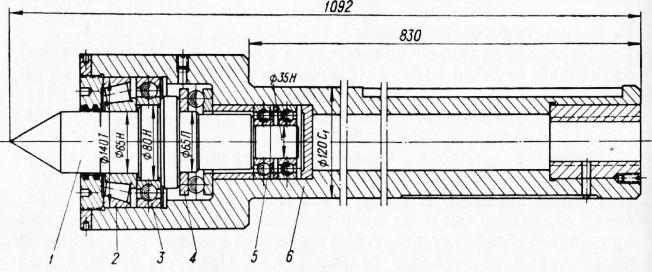

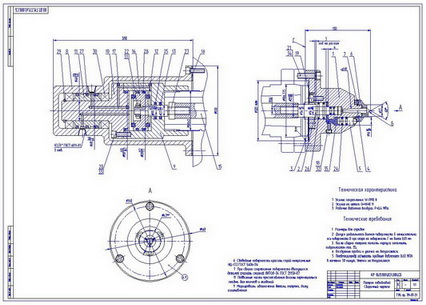

Полезная модель относится к области станкостроения и может быть использована для базирования и крепления деталей на токарном станке. Технический результат заключается в повышении точности обработки заготовок на токарном станке. Сущность полезной модели: съемный вращающийся центр для закрепления заготовок на токарном станке содержит корпус с коническим хвостовиком в виде конуса Морзе, шпиндель с коническим наконечником, роликовый радиально-упорный подшипник, крышку с фетровым уплотнением, ввернутую в корпус и упирающуюся в торец наружного кольца, а также регулирующую внутренний зазор в подшипнике, а в хвостовике шпинделя выполнена полусфера, взаимодействующая с шариком. В хвостовик корпуса ввернут регулировочный винт с контргайкой, в котором выполнена полусфера, взаимодействующая с упомянутым шариком, при этом регулировочный винт обеспечивает устранение осевого биения шпинделя за счет возможности регулировки зазоров между полусферами и шариком. 1 ил.

В хвостовик корпуса ввернут регулировочный винт с контргайкой, в котором выполнена полусфера, взаимодействующая с упомянутым шариком, при этом регулировочный винт обеспечивает устранение осевого биения шпинделя за счет возможности регулировки зазоров между полусферами и шариком. 1 ил.

Полезная модель относится к области станкостроения и может быть использована для базирования и крепления деталей на токарном станке.

Известен вращающийся центр (патент РФ на полезную модель 41428, МПК: В23В 23/04), содержащий роликовый и шариковый радиальные подшипники, упорный подшипник, воспринимающий осевое усилие, а также неподвижную ось с коническим хвостовиком и центровой стакан с центрирующим конусом. При этом, шариковый радиальный подшипник имеет собственную крышку, а осевое усилие, действующее на центровой стакан, передается упорному подшипнику через дистанционную шайбу.

Устройство имеет следующие недостатки:

– устройство имеет сложную конструкцию и низкую степень надежности из-за наличия большой номенклатуры подшипников, длительность использования которых приводит к их разрушению при осевых нагрузках,

– устройство не технологично: использование в конструкции трех разных подшипников создает значительную трудоемкость, как при изготовлении корпуса, так и при сборке вращающегося центра,

– сосредоточение (концентрация) всех трех подшипников в центровом стакане может привести к перекосу центрового стакана при значительных усилиях, прилагаемых к детали через резец токарного станка при ее обработке.

Известен также съемный вращающийся центр по ГОСТ 8742-75 для закрепления заготовок на токарном станке, содержащий корпус, хвостовик которого выполнен с конусом Морзе. Внутри корпуса установлен шпиндель с коническим наконечником, вращение которого обеспечивается тремя подшипниками: спереди – радиально-упорным и упорным, а сзади – игольчатым. В корпус ввернута крышка с фетровым уплотнением, защищающим подшипники от загрязнения и вытекания смазки. Крышка упирается в торец наружного кольца и одновременно служит для регулирования внутреннего зазора в подшипнике.

Устройство имеет следующие недостатки:

– устройство не технологично: использование в конструкции трех разных подшипников создает значительную трудоемкость, как при изготовлении корпуса, так и при сборке вращающегося центра,

– устройство имеет сложную конструкцию и низкую степень надежности из-за наличия подшипников, длительность использования которых приводит к их разрушению при осевых нагрузках,

– наличие в конструкции устройства радиального биения (согласно ГОСТ 8742-75, радиальное биение рабочего конуса у вращающегося центра, который еще не был в эксплуатации, не должно превышать 0,015 мм – 0,02 мм), приведет при его эксплуатации к неточности изготовления обрабатываемых деталей.

Известен также съемный вращающийся центр для закрепления заготовок на токарном станке (патент РФ на полезную модель 110317, МПК: В23В 23/4), принятый за прототип, содержащий корпус с коническим хвостовиком в виде конуса Морзе, шпиндель с коническим наконечником, роликовый радиально-упорный подшипник, служащий опорой передней части шпинделя, крышку с фетровым уплотнением, ввернутую в корпус и упирающуюся в торец наружного кольца, одновременно защищающую подшипник от загрязнения и вытекания смазки, а также регулирующую внутренний зазор в подшипнике, в хвостовике шпинделя и корпусе выполнены полусферы, между которыми установлен шарик, служащий опорой задней части шпинделя.

Недостатком прототипа является отсутствие конструктивных элементов, обеспечивающих устранение осевого биения шпинделя вращающегося центра, а, следовательно, и заготовок при их обработке на токарном станке.

Предлагаемая полезная модель решает задачу повышения точности обработки заготовок на токарном станке за счет исключения осевого биения шпинделя съемного вращающегося центра.

Задача достигается тем, что в съемном вращающемся центре для закрепления заготовок на токарном станке, содержащем корпус с коническим хвостовиком в виде конуса Морзе, шпиндель с коническим наконечником, роликовый радиально-упорный подшипник, служащий опорой передней части шпинделя, крышку с фетровым уплотнением, ввернутую в корпус и упирающуюся в торец наружного кольца, одновременно защищающую подшипник от загрязнения и вытекания смазки, а также регулирующую внутренний зазор в подшипнике, а в хвостовике шпинделя выполнена полусфера, взаимодействующая с шариком, служащим опорой задней части шпинделя, дополнительно в хвостовик корпуса ввернут регулировочный винт с контргайкой, в котором выполнена полусфера, взаимодействующая с упомянутым шариком.

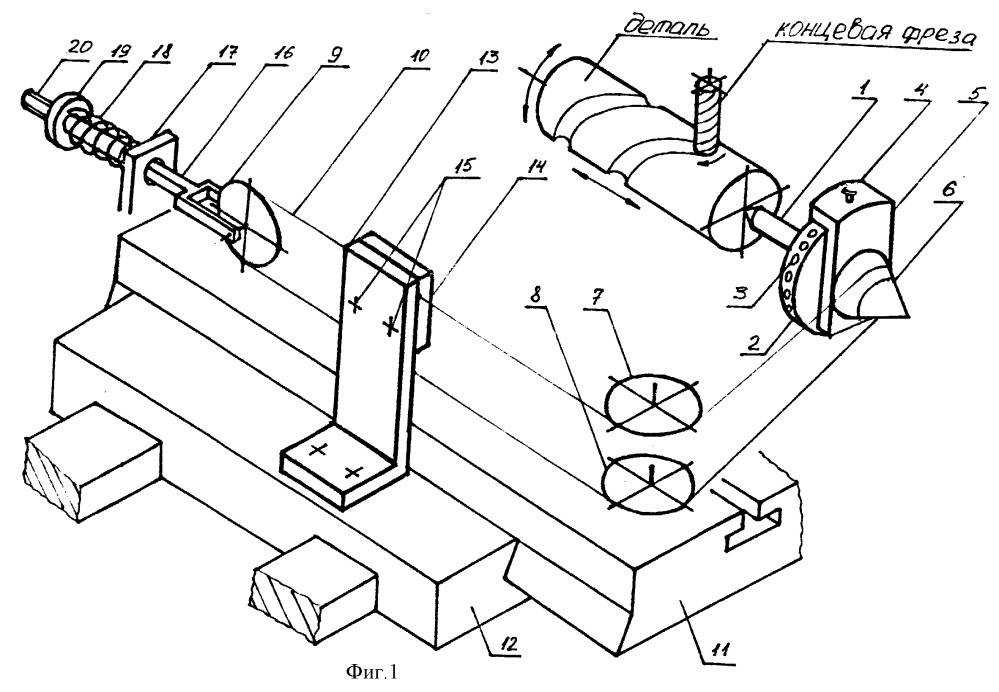

Предлагаемый съемный вращающийся центр для закрепления заготовок на токарном станке иллюстрируется чертежом, представленным на фиг.1.

Съемный вращающийся центр для закрепления заготовок на токарном станке содержит корпус 1 с коническим хвостовиком в виде конуса Морзе, шпиндель 2 с центрирующим конусом, роликовый радиально-упорный подшипник 3, крышку 4 с фетровым уплотнением, ввернутую в корпус 1, в хвостовике шпинделя 2 выполнена полусфера 5. Согласно предлагаемой полезной модели в хвостовик корпуса 1 ввернут регулировочный винт 6 с контргайкой 7, в котором выполнена полусфера 8. Между полусферами 5 и 8 установлен шарик 9.

Согласно предлагаемой полезной модели в хвостовик корпуса 1 ввернут регулировочный винт 6 с контргайкой 7, в котором выполнена полусфера 8. Между полусферами 5 и 8 установлен шарик 9.

Предлагаемая полезная модель работает следующим образом. Съемный вращающийся центр (фиг.1) вставляется в коническое отверстие пиноли задней бабки токарного станка. Обрабатываемая заготовка левым концом крепится в патроне шпинделя станка, а правым концом, имеющим центровое отверстие, поджимается центрирующим конусом шпинделя 2. При этом для исключения биения заготовки при ее обработке на токарном станке, перед установкой вращающегося центра в заднюю бабку, люфт между шариком 9 и полусферами 5 и 8 выбирается вращением регулировочного винта 6, а его стопорение осуществляется контргайкой 7.

За счет возможности регулировки зазоров между полусферами и шариком и исключения осевого биения шпинделя съемного вращающегося центра повышена точность обработки заготовок на токарном станке.

Изготовлен и испытан опытный образец съемного вращающегося центра. Испытания дали положительный результат: при обработке деталей на токарном станке съемный вращающийся центр вращается с высокой точностью и с отсутствием биения.

Испытания дали положительный результат: при обработке деталей на токарном станке съемный вращающийся центр вращается с высокой точностью и с отсутствием биения.

Съемный вращающийся центр для закрепления заготовок на токарном станке, содержащий корпус с коническим хвостовиком в виде конуса Морзе, шпиндель с коническим наконечником, роликовый радиально-упорный подшипник, служащий опорой передней части шпинделя, крышку с фетровым уплотнением, ввернутую в корпус и упирающуюся в торец наружного кольца, одновременно защищающую подшипник от загрязнения и вытекания смазки, а также регулирующую внутренний зазор в подшипнике, при этом в хвостовике шпинделя выполнена полусфера, посредством которой задняя часть шпинделя взаимодействует с шариком, служащим опорой задней части шпинделя, отличающийся тем, что в конический хвостовик корпуса ввернут регулировочный винт с контргайкой, в котором выполнена полусфера, посредством которой регулировочный винт взаимодействует с упомянутым шариком.

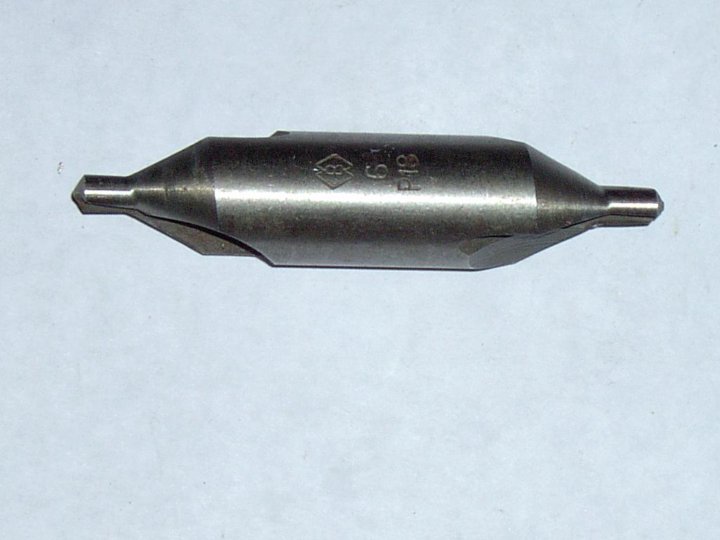

Центры для токарных станков

ИНСТРУМЕНТАЛЬНО — ПОДШИПНИКОВЫЙ ЦЕНТР

Различают три основных способа изготовления спиральной канавки сверла: вышлифованный профиль, фрезерованный профиль и винтовой прокат. В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

Заточка свёрл.

Если вы работаете с деревом, сверло можно не перетачивать годами. Другая история со свёрлами по металлу. Их изготавливают из быстрорежущей стали и твёрдость рабочей поверхности достигает HRC 62-64. Наиболее распространёнными марками стали являются Р9, Р6М5, Р18 и Р6М5К5. Особое место занимают твёрдосплавные свёрла из сплавов ВК8 и ВК6М, которые изготавливают, как монолитными, так и с напайными пластинами. Значительное количество типов сверл обуславливает и разный подход к их заточке и переточке.

Не последнюю роль играет и тип обрабатываемого материала от которого зависит угол в плане сверла. Для сверления конструкционных, легированных и подобных сталей он составляет как правило 2φ118°, а для более мягких сталей 2φ135°.

При заточке и переточке должен быть получен не только угол в плане φ, но и необходимые для резания задние углы α 8-18° и спад затылка. Это позволит исключить трение задней поверхности о дно отверстия. Качество заточки оценивают осевым биением кромок δ, зависящим от погрешности окружного шага канавок Δ и нецентричности сердцевины ω. Непрямолинейность режущих кромок не должна превышать 2 δ.

Биение легко проверить стрелочным индикатором часового типа, который крепится на стойке.

При обработке хрупких материалов происходит износ по задней поверхности и уголкам, а при обработке вязких материалов по ленточке. Помимо износа, на ленточках могут образовываться полипы. Главная задача, это сводное размещение образуещейся в процессе сверления стружки в канавке сверла. Применяют различные способы заточки, среди которых наиболее распространены винтовая, сложновинтовая и двухплоскостная для свёрл с напайными твёрдосплавными пластинами.. Для продления срока службы сверла часто используют подточку перемычки, так как она по сути не режет , а скоблит. Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Заточка производится абразивными кругами, как прямого профиля из электрокорунда нормального 25А, так и чашечными ЧК. Доводка осуществляется кругами из карбида кремния зеленого 64С. Заточка твердосплавных свёрл осуществляется алмазными кругами тарельчатой и чашечной формы 12А2. Для правки кругов используются алмазные карандаши. При заточных работах, для избегания травм желательно использовать перчатки и защитные очки.

При заточке нельзя допускать перегрева сверла, так как могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы избежать этого, необходимо периодически охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду, но гораздо эффективней смазочно-охлаждающую жидкость (СОЖ), о чём не следует забывать и в процессе сверления. Подбор сверла под нарезание резьбы

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

- При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности. . При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе

. При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе

После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

Грибковые

- При заказе необходимо указывать тип центра, конус Морзе , размер D, а также размер d для грибковых центров со сменными коническими дисками.

- Для центров типа 8882 могут быть отдельно заказаны конические диски (тип 8883) и корпуса (тип 9157).

Наши специалисты всегда помогут Вам определиться с выбором оснастки, исходя из Ваших технологических задач.

| Центры вращающиеся грибковые 60° | ||||||

| Изображение, схема | Тип | Конус Морзе | A | C | D | L |

| Тип 8825 | 1 | 20 | 35 | 50 | 94 | |

| Тип 8825 | 2 | 30 | 35 | 60 | 105.5 | |

| Тип 8825 | 2 | 30 | 53 | 80 | 123 | |

| Тип 8825 | 3 | 30 | 53 | 80 | 140 | |

| Тип 8825 | 3 | 40 | 61 | 100 | 148 | |

| Тип 8825 | 3 | 50 | 70 | 120 | 157 | |

| Тип 8825 | 4 | 40 | 61 | 100 | 171 | |

| Тип 8825 | 4 | 50 | 70 | 120 | 180 | |

| Тип 8825 | 4 | 70 | 70 | 140 | 180 | |

| Тип 8825 | 5 | 50 | 70 | 120 | 207 | |

| Тип 8825 | 5 | 100 | 70 | 170 | 207 | |

| Тип 8825 | 6 | 180 | 107 | 292 | 298 | |

| Центры вращающиеся грибковые 75° со сменными коническими дисками | ||||||

| Изображение, схема | Тип | Конус Морзе | d | D | D1 | L |

| Тип 8882 | 3 | 80 | 150 | 95 | 180 | |

| Тип 8882 | 3 | 80 | 200 | 145 | 180 | |

| Тип 8882 | 4 | 100 | 150 | 95 | 206 | |

| Тип 8882 | 4 | 100 | 200 | 145 | 206 | |

| Тип 8882 | 4 | 100 | 250 | 195 | 206 | |

| Тип 8882 | 4 | 125 | 200 | 145 | 215 | |

| Тип 8882 | 4 | 125 | 250 | 195 | 215 | |

| Тип 8882 | 4 | 125 | 300 | 245 | 215 | |

| Тип 8882 | 5 | 125 | 200 | 145 | 242 | |

| Тип 8882 | 5 | 125 | 250 | 195 | 242 | |

| Тип 8882 | 5 | 125 | 300 | 245 | 242 | |

| Тип 8882 | 5 | 160 | 250 | 195 | 245 | |

| Тип 8882 | 5 | 160 | 300 | 245 | 245 |

Грибок шлифовальный “СТАМЕСКИНО”

Задался целью раз и навсегда решить для себя проблему шлифовки внутренних поверхностей чаш, ваз, ложек и пр. вогнутых поверхностей.

вогнутых поверхностей.

Бродил по строй рынку, увидел круглую металлическую пластину в креп маркете, и пришло простое решение.

Выточил из липы грибок, вклеил в него резьбовую втулку – получился шлифовальный грибок.

Потом загорелся идеей обрезинить поверхность. Нашел жидкий полиуретан, выбрал наиболее мягкий состав (5020). Уже загустел спустя час после приготовления из двух компонентов.

К сожалению, сделать процесс обрезинивания в промышленных масштабах – слишком нетехнологично. Время полимеризации 24 часа. Это означает, что нужно приготовить немножко состава, покрыть на 1 раз, на следующий день повторить процесс, и так в течении недели.

Проверил как шлифуют грибки с покрытием и без – особой разницы не почувствовал.

Теперь о важных нюансах.

1. Наждачка. Она должна быть очень хорошего качества на тканевой основе. Я там же на рынке купил кусок наждачки. Типа немецкая Germa Flex, но когда дома пригляделся – Germa Fleks. Китаезы опять хулиганят. Плохая наждачка будет быстро рваться.

2. Выкройка. Долго подбирал разные выкройки, все оказывалось не то – рвется на вращении. В итоге пришел к такому варианту (красными линиями – разрезы):

3. Укладка. Перед укладкой наждачки на грибок, приклеиваем на Titebond верхушку, ждем десять минут пока схватится. Потом промазываем слегка остальной грибок и укладываем наждачку так, чтобы не образовывалось складок навстречу вращения оснастки (мигом порвет). Загибаем двигаясь по кругу и прижимаем пластиной и гайкой. Отклеивается отработанная наждачка легко.

Отклеивается отработанная наждачка легко.

4. Скорость вращения. Должна быть небольшая. Чуть поддал овса под 10 000 оборотов – рвется. А если до 3000 оборотов (примерно), то держится отлично.

Сфера применения и особенности

Центры вращающиеся применяются в токарных станках для обточки деталей при скорости вращения более 75 м/мин. При этой скорости начинается процесс повышенного износа конуса центра и центрового отверстия обрабатываемой заготовки. Частичным путем решения проблемы является применение смазки и твердосплавных напаек, но оптимальным вариант – применение вращающегося центра.

Основные преимущества оснастки:

- Универсальность. При использовании центров со сменной насадкой можно обрабатывать детали с различными конусными осевыми отверстиями.

- Высокие характеристики воспринимаемой нагрузки, значительно превышающие показатели упорных фиксаторов.

- Длительная эксплуатация благодаря уменьшенному износу.

- Возможность работы при высоких показателях нагрузки.

Основным недостатком является наличие радиального биения. Данная проблема решается применение оснастки с допустимым показателем биения, либо финишной обработкой на малых скоростях с использованием неподвижного центра.

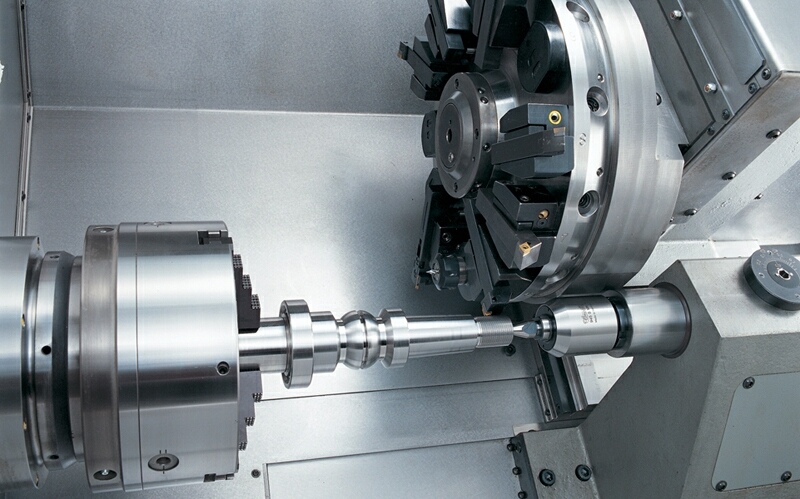

Особенности обработки

Жесткость установки в центрах будет обеспечена, если сохраняется соотношение длины и диаметра до 12-15. Более длинные детали поддерживают люнетами.

Центровые отверстия на обрабатываемой заготовке делают на подготовительной операции центровым сверлом.

Токарная обработка предусматривает автоматический цикл. Станок легко перенастраивается на изготовление детали с иными габаритными параметрами, за счет внесения изменений в программу управления. Нормы времени на операцию удается сократить в 1,5-2 раза относительно работы на универсальном станке.

В основе работы применение контурной системы обработки с линейно-круговой интерполяцией. Система выполняет обработку сложного контура с разбивкой на черновой и чистовой проходы. Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Траектория инструмента при изготовлении деталей за ряд черновых проходов, параллельна оси вращения детали, перпендикулярна или проходит под углом. За первый проход снимается с заготовки слой окалины и корректируются имеющиеся дефекты формы. У остальных черновых проходов постоянная глубину резания.

При изготовлении валов на станках многоступенчатого профиля припуск делят на участки, перпендикулярные к оси детали. Последовательность токарной операции на элементарных участках задают так, чтобы обрабатывающий элемент прошел наименьший путь.

Технические характеристики.

Радиальное биение конуса центрового валика центра не более:

- для нормальной серии — 0,012 мм;

- для нормальной серии повышенной точности — 0,006 мм;

- для усиленной серии — 0,016 мм.

Твердость центрового валика (насадки) — не менее HRC 58. Твердость конуса Морзе хвостовика — не менее HRC 45.

Нормальная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4158-00 | 2 | 51 | 22 | — | 151 | 30 | 40 |

| -01 | 3 | 63 | 25 | — | 177 | 33 | 65 |

| -02 | 4 | 71 | 28 | — | 203 | 35 | 100 |

| -03 | 5 | 80 | 32 | — | 250 | 45 | 220 |

Усиленная серия

| Обозначение | Конус Морзе | D | d | d1 — D1 | L | l | Максимальная радиальная нагрузка, кгс |

| 7032-4161-00 | 4 | 75 | 36 | — | 233 | 45 | 307 |

| -01 | 5 | 90 | 40 | 280 | 55 | 428 | |

| -02 | 6 | 125 | 56 | 357 | 70 | 740 |

Данные по радиальной нагрузке даны для 1000 об/мин и срока службы 4000 часов.

На какие основные параметры необходимо обратить внимание при выборе токарного станка?

- Мощность основного токарного шпинделя и развиваемый шпинделем крутящий момент: более мощный, высокомоментный шпиндель позволит повысить производительность, особенно при «тяжелой» обработке (деталей больших диаметров, обработке труднообрабатываемых материалов, обработке с большой глубиной и подачей резания).

- Максимальное число оборотов токарного шпинделя: более оборотистый шпиндель сделает обработку деталей малого диаметра более производительной по сравнению с низкооборотистым шпинделем, так как позволит в полной мере реализовать возможности современного металлорежущего нструмента.

- Размеры рабочей зоны: максимальный обрабатываемый диаметр, устанавливаемый диаметр заготовок, расстояние между центрами.

- Размер шпинделя: диаметр передней опоры шпинделя, а также проходного отверстия в нем: больший диаметр проходного отверстия в шпинделе позволит работать с прутковой заготовкой большего диаметра, а больший типоразмер шпинделя обеспечивает большую допустимую массу устанавливаемой заготовки.

- Величины рабочих и ускоренных подач по всем осям станка.

- Тип направляющих: направляющие скольжения или направляющие качения, размеры направляющих.

- Точность позиционирования и повторяемость по осям.

- Общая масса оборудования, как косвенный критерий жесткости оборудования: выше масса – выше жесткость и производительность.

- Наличие дополнительного оборудования: система автоматической привязки инструмента и обмера детали, система подачи СОЖ под требуемым давлением, мониторы нагрузки, системы гашения вибрации, системы компенсации температурных расширений.

- Современная система ЧПУ: удобный графический HMI-интерфейс, системы графической симуляции обработки в реальном времени, системы контроля и предотвращения столкновений, а также возможность подключения станка к MES-системе.

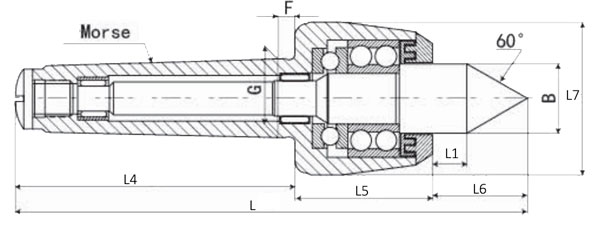

Конструкция вращающихся центров

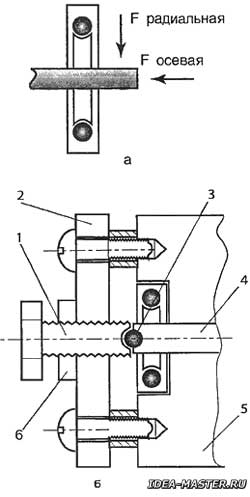

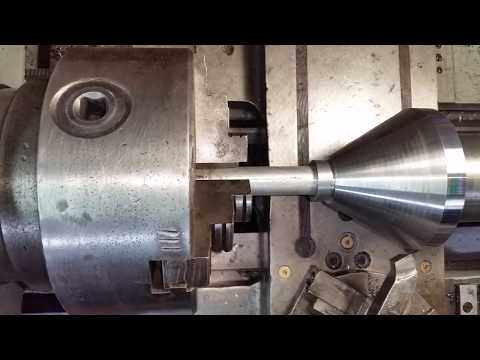

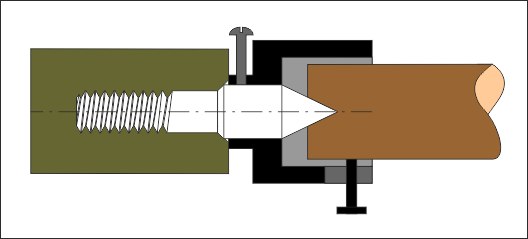

На рисунке выше изображена конструкция центра предназначенного для фиксации в конический паз пиноли задней бабки токарного станка. Рабочая часть или центр (1) вращается благодаря шариковым подшипникам (2) и (4), в других вариантах конструкции применяются игольчатые подшипники. Возникающее в процессе работы осевое давление компенсирует упорный шариковый подшипник (5). Крепление в пиноли обеспечивает конический хвостовик (3). Для точного определения осевых усилий некоторые конструкции имеют встроенный прибор.

Рабочая часть или центр (1) вращается благодаря шариковым подшипникам (2) и (4), в других вариантах конструкции применяются игольчатые подшипники. Возникающее в процессе работы осевое давление компенсирует упорный шариковый подшипник (5). Крепление в пиноли обеспечивает конический хвостовик (3). Для точного определения осевых усилий некоторые конструкции имеют встроенный прибор.

Более надежную фиксацию заготовок, особенно при работе с тяжелыми деталями на больших скоростях, обеспечивают встроенные в пиноль центры. Данное конструктивное исполнение, приведенное на рисунке ниже, даёт более высокую жесткость фиксации, оптимально при подготовке стружек большого сечения.

В передней части пиноли (1) имеется специально расточенное отверстие. В нем установлены подшипники для втулки (4) – упорный (3) расположенный в передней части для восприятия осевой нагрузки и радиальный (2). Во втулке выточено коническое отверстие под центр (5). Данную конструкцию можно использовать для крепления сверла или любого другого осевого инструмента, для чего втулка соединяется стопором с пинолью.

Задний центр — Большая Энциклопедия Нефти и Газа, статья, страница 1

Задний центр

Задние центры часто делаются вращающимися на шариковых или роликовых подшипниках в виде встроенных или вставных ( сменных) узлов. Осевая нагрузка на центр определяется, исходя из условий обработки, веса изделия и усилия подачи. При обработке длинных изделий требуется сохранение осевого усилия независимо от разработки центровых отверстий и теплового удлинения изделия при обработке.

Задний центр пиноли, перемещаемой от пневматического привода 12, задвинет заготовку в поводковый патрон 10, внутри которого расположен передний центр, после чего автооператор поднимается кверху. При вращении шпинделя с патроном 10 закрепленная в центрах заготовка подвергается обработке.

Задний центр 4 отводится в сторону, готовая деталь снимается с оправки съемником и передается на разгрузочный лоток.

Задний центр должен выступать из пиноли на величину, соответствующую полуторной высоте круга. Поводковый патрон для вращения детали отлаживается при неподвижном переднем центре. При шлифовании цилиндрических деталей поворотный стол устанавливают в нулевое положение.

Поводковый патрон для вращения детали отлаживается при неподвижном переднем центре. При шлифовании цилиндрических деталей поворотный стол устанавливают в нулевое положение.

Задний центр 5 закрепляет деталь, подводится шлифовальная бабка и цикл повторяется.

Задний центр при работе на повышенных оборотах детали должен быть наплавлен твердым сплавом или должен быть вращающимся.

Задний центр — грибковый вращающийся, передний — рифленый. Применение рифленого центра ( трехгранного или многозубого) позволяет полностью обработать гладкий вал или цилиндр по наружной поверхности и подрезать оба торца у заготовки, так как обработку ведут без поводка.

Задний центр при работе на повышенных оборотах детали должен быть твердосплавным или вращающимся.

Задний центр должен прилегать к центровому очъерстию по всей его конической поверхности.

Задние центры, установленные в пиноли задней бабки, неподвижны в процессе обработки и работают как подшипники скольжения с большими давлениями, подвергаясь сильному нагреву и износу. Одновременно изнашиваются и соответствующие центровые отверстия в детали, что вызывает определенные погрешности обработки. К упорным центрам предъявляются высокие требования по твердости и износостойкости и поэтому они изготавливаются из стали марок У10 или 40Х с последующей термообработкой.

Одновременно изнашиваются и соответствующие центровые отверстия в детали, что вызывает определенные погрешности обработки. К упорным центрам предъявляются высокие требования по твердости и износостойкости и поэтому они изготавливаются из стали марок У10 или 40Х с последующей термообработкой.

Разновидности токарных обрабатывающих центров

По способу управления такое оборудование подразделяется на следующие виды:

- Полуавтоматические;

- Автоматические;

- С ЧПУ.

Токарные обрабатывающие центры с полуавтоматическим управлением

При полуавтоматическом управлении технологические работы по обработке одной заготовки в пределах одного рабочего цикла выполняются автоматически. Однако при этом имеется необходимость вмешательства оператора для смены инструмента, загрузки и выгрузки заготовки. Поэтому они не подходят для работы в условиях серийного производства.

Токарные обрабатывающие центры с автоматическим управлением

В этом случае, работы по обработке заготовки выполняются в автоматическом режиме не только в пределах одного цикла, но всего рабочего процесса. Обычно входят в состав конвейерных линий по выпуску продукции.

Обычно входят в состав конвейерных линий по выпуску продукции.

Токарные обрабатывающие центры с ЧПУ

Такие центры были рассмотрены выше. Поэтому здесь стоит отметить, что этот вид машин больше всего подходит на звание универсальных агрегатов. Их возможности по сути ограничены управляющей программой, числом позиций револьверной головки, и степенями свободы перемещения направляющих. По сути, некоторые модели способны заменить целый технологический цикл производства изделия.

Преимуществом такого оборудования является то, что оно способно выполнить наибольшее количество технологических работ за один проход. Это позволяет сократить время изготовления конечного изделия, и снизить его себестоимость. Закрытое исполнение центра обеспечивает безопасность при проведении обработки. Применение таких центров дает возможность сократить производственные площади.

Фиксация заготовок

Точение на токарном станке происходит путем ее крепления в кулачковом патроне, который передает вращения и при этом удерживает ее на месте. Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

Подобное устройство эффективно при точении тел цилиндрической формы. При этом резец подается перпендикулярно, что позволяет проточить металл до нужного диаметра.

При рассмотрении токарного станка по металлу следует учитывать, что многие самодельные и промышленные варианты исполнения имеют в задней части конструкцию для поддержки заготовки и выполнения других задач. Самодельный вид токарного станка по металлу также имеет вариант исполнения бабки, для которой требуется специальная оснастка.

Таким образом, при фиксации по двум противоположным сторонам на токарном станке, задней и передней бабки, заготовка будет находиться в заданном положении во время возникновения даже сильной нагрузки.

При рассмотрении задней бабки нужно отметить следующие особенности:

- Рассматриваемое устройство предназначено только для крепления специального оснащения.

Виды используемой оснастки на токарном станке определяют предназначение задней бабки: она может служить как для фиксации тела цилиндрической формы, так и для обработки.

Виды используемой оснастки на токарном станке определяют предназначение задней бабки: она может служить как для фиксации тела цилиндрической формы, так и для обработки. - Для того чтобы на момент сильной подачи или при больших оборотах заготовка не изменила свое положение используется центр, который и определяет предназначение задней бабки.

- Сделать центр можно своими руками или приобрести в специализированном магазине. При самостоятельном изготовлении нужно учитывать, что заготовкой должен быть цельный сплошной металл с повышенным показателем прочности. Это связано со способом крепления: пиноль прижимает деталь к шпинделю по торцу и на протяжении всего времени наконечник контактирует с ней, происходит незначительное трение.

- Положение пиноли токарного станка регулируется только в продольном направлении. Учитывая данную особенность, стоит помнить, что положение центра должно совпадать с осью вращения шпинделя. В противном случае вращения будут происходить с биением.

Рассматриваемое устройство также может служить для высверливания торцевых отверстий и для решения других технологических задач.

Крепление по двум торцам

Фиксация по двум торцам происходит в нижеприведенных случаях:

- Токарный станок по металлу промышленного типа имеет регулировку количества оборотов. Большая скорость вращения, которая передается детали, приводит к «вилянию» детали. При точной обработке, согласно ГОСТ, подобное явление приводит к довольно большой погрешности.

- Большая длина и вес заготовки также определяет необходимость использования задней бабки. Под собственным весом цилиндрическое тело может деформироваться и резец по металлу будет «бить» во время подаче резца.

- В зависимости от режима точения и скорости вращения шпинделя может возникнуть чрезмерная поперечная подача.

При обработке детали в подобной ситуации сделать ее с высокой точностью довольно сложно.

При обработке детали в подобной ситуации сделать ее с высокой точностью довольно сложно.

В подобных случаях следует провести фиксацию по обоим торцам.

Центры станочные и токарные патроны: виды, типы, описание

Токарный патрон и вращающиеся центры – это наиболее важные элементы оснастки токарного станка, специальное зажимное приспособление для точного крепления на станке заготовки, детали или режущего инструмента. Благодаря использованию токарного патрона, многообразию размеров и конструкций существенно увеличивается функциональность токарного станка, появляется возможность обработки сложнопрофильных деталей.

Токарный патрон – основная технологическая оснастка токарного станка, устройство, необходимое для крепления заготовки или инструмента для проведения металлорежущих операций. Токарный патрон, предназначенный для крепления заготовок, размещается на передней бабке станка. На задней могут быть установлены сверлильные патроны для фиксации различного рабочего инструмента – сверл, зенкеров, разверток и т. д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

Токарный патрон, предназначенный для крепления заготовок, размещается на передней бабке станка. На задней могут быть установлены сверлильные патроны для фиксации различного рабочего инструмента – сверл, зенкеров, разверток и т. д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

Конструкция и назначение токарных патронов

Существует несколько типов конструкции токарного патрона, классифицируемой по способу зажима детали и назначению:

Кулачковые патроны – наиболее широко используемые и подходящие для большинства операций. Состоят из нескольких подвижных сегментов для фиксации деталей. Имеют массу разновидностей.

Состоят из нескольких подвижных сегментов для фиксации деталей. Имеют массу разновидностей.

Существуют следующие виды токарных патронов: Двухкулачковые – применяются преимущественно для крепления фасонных отливок. Трехкулачковые – более всего подходят для заготовок круглой и шестигранной форм. Четырехкулачковые – для ассиметричных заготовок и деталей прямоугольной формы. Подразделяются на самоцентрирующиеся и с независимыми кулачками. В зависимости от типа зажима патрон может иметь ручной или механизированный зажим. В первом случае необходимо вручную осуществлять затяжку крепления детали, при механизированном зажиме – патрон сам осуществляет фиксацию. Рассмотрим основные конструктивные типы токарных патронов, используемые в современном металлообрабатывающем производстве.

Цанговые патроны – состоят из втягиваемой, выдвижной или неподвижной цанги, посредством которой и осуществляется фиксация детали. Подразделяются на зажимные и подающие. Зажимные используются для поворотного зажима деталей с заранее предварительно обработанной поверхностью, подающие цанги используются для крепления холоднотянутых заготовок.

Центры станочные вращающиеся

Предназначаются для создания дополнительной опоры при обработке на токарных станках заготовок большой длины. Центры станочные вращающиеся применяются на обычных и на станках металлорежущих с программным управлением. Это один из видов высокоточной технологической оснастки, расширяющий технические возможности и увеличивающий производительность токарного оборудования. Такие приспособления позволяют повысить скорость резания и существенно уменьшить при этом биения обрабатываемой детали, что в конечном счёте положительно сказывается на качестве продукции. Вращающиеся центры для токарного станка состоят из вала и конусовидной части. Именно эта часть выполняет функцию центрирования.

Технологическая оснастка изготавливается на инструментальном производстве из качественных конструкционных материалов, чаще всего из легированной стали.

Шарикоподшипник, входящий в состав вращающегося центра, увеличивает КПД оборудования и уменьшает нагрев оснастки. Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке

Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке

Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров

Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Вращающийся токарный центр

Началось все с изготовления вала с КМ2. Эту деталь заказал на завод по моим чертежам. Геометрию детали соблюсти можно, но вот соответствующая закалка детали с последующей шлифовкой конуса и посадочных мест под подшипники мне пока не по силам, да и оборудования соответствующего нет.

Дальше точил на своем BD-7 все остальные детальки. Диаметры не маленькие для такого станка, поэтому предварительно кругляк в грубе обдирал на ТВ-6 в клубной мастерской, а уж затем вылизывал на своем маленьком по вечерам.

Подшипники уже были подобраны в процессе рождения идеи, благодаря консультациям и советам уважаемых гуру, которых на сайте не мало.

Я намеренно не вдаюсь в детали изготовления той или иной детали, т.к.в предыдущей моей теме по этому центру, знающие люди и подсказали все эти тонкости и я стремился в точности следовать этим советам.

Вот такой наборчик перед сборкой получился.

Между корпусом центра и насадкой с конусом (недособранные детали на фоте)виден посадочный цилиндр. Удалось достичь такой посадки, что на сухую детали разъединяются с характерным. А со смазочной сложновастенько,просто плунжерная пара какая-то. ( восторгаюсь потому как для меня это достижение)

Сборка особых хлопот не доставила. Сначала подшипники на вал напрессовал

Затем все это в корпус

Крышечку крепим и готово !

Дальше начинаем гурманить. На очереди сменные насадочки которые востребованы бывают частенько

Здесь примечательно, что придерживался правила деталь с одной установки… Ну и резьба М4 резцом — секас с плясками я вам доложу!