Устройство гидравлических ножниц – Ножницы по металлу гидравлические: виды, устройство, выбор

alexxlab | 06.09.2020 | 0 | Разное

Ножницы по металлу гидравлические: виды, устройство, выбор

Использование гидравлических ножниц по металлу является обязательным в мастерских, на стройке или производстве. Они позволяют быстро, точно, с минимальными усилиями разрезать тонколистовую сталь, арматуру. Просты и неприхотливы в эксплуатации, не требуют частого ремонта.

Ножницы для резки арматуры

Устройство и принцип работы

Конструктивно ножницы состоят из следующих элементов:

- гидроцилиндра с поршнем;

- штока;

- ножей для резки;

- напорного рукава;

- сливного клапана;

- поворотной муфты;

- рукояток;

- ручки для переноски.

Ножницы для резки металла работают по принципу рычага, действие которого усиливается гидравлической помпой или цилиндром. При небольшом весе инструмента сила нажатия составляет от нескольких единиц до сотен тонн.

Человек применяет силу к нажатию на рычаги, соединённые с гидравлическим цилиндром, а в это время на рабочем штоке с лезвием нарастает усилие, превышающее изначальное в несколько раз. За счёт этого резка металла существенно упрощается.

Многие конструкции предполагают использование поворотной режущей головки на 3600. Это позволяет применять их в труднодоступных местах без разборки конструкции на детали.

Гидравлические ножницы имеют следующие особенности:

- гидравлический привод крепится к одному рычагу неподвижно, а другой соединяется с рычагом, нагнетающим давление в цилиндр;

- для нагнетания давления в цилиндр может применяться ручной рычаг или подключаться компрессор.

Гидравлический привод может быть выполнен в следующих вариантах:

- В виде встроенного в корпус цилиндра со штоком качающегося типа. Применяется в компактных ручных конструкциях. Создаваемого усилия хватает для резки проводов, тросов, арматуры с диаметром до 4 мм.

- В качестве выносного привода с рычажным механизмом, приводимым в действие нажатием ноги или руки.

- В виде отдельного насоса, работающего от двигателя внутреннего сгорания.

Лезвия ножниц перемещаются с регулируемой нажатием на рычаги скоростью, поэтому оператор может полностью контролировать процесс резки. По растущему усилию, передаваемому через гидравлику, можно понять, что для резания металла следует подобрать более мощный инструмент.

Технические характеристики

Технические параметры ножниц:

- твёрдость лезвий по шкале HRC соответствует 50–62;

- диапазон температур, при которых разрешена эксплуатация инструмента, от -150С до +500С;

- гидравлическая жидкость — всесезонное масло;

- материал лезвий — хром-молибденовая или углеродистая сталь;

- усилие среза — до 70 тонн, в зависимости от типа ножниц;

- размеры и вес зависят от конкретной модели;

- максимальное количество разрезаний — до 3000 раз;

- срок службы — 4 года.

Модель гидравлических ножниц по металлу

Виды

Ножницы по металлу бывают следующих видов:

- Станки для резки — высокомощное стационарное оборудование, гидравлический привод которого подключён к компрессору. Позволяют выполнять все виды нарезки металлических деталей любой сложности, а также делать вырубку.

- Ручные гидравлические ножницы — компактный инструмент, позволяющий выполнять резку тонких листов стали, прутков, арматуры. Неприхотливы в работе, просты в обслуживании.

- Гильотинные — подходят по мощности и компактным размерам для использования в мастерских либо мелком производстве металлических изделий. Позволяют выполнять быструю резку, формировать ровные швы.

Рычажные и гильотинные инструменты применяются только для резания вдоль прямой линии. Для резки деталей сложной формы подходят ручные ножницы.

По расположению лезвий:

- Правые. Имеют зелёную маркировку. Предназначены для работы левой рукой и создания правого изгиба. При резании под заготовку уходит правое лезвие.

- Левые. Маркируются красным цветом. При раскрое металлических листов под заготовку уходит левое лезвие.

По типу лезвий:

- симметричные;

- несимметричные.

Несимметричные конструкции в два раза дороже симметричных, поэтому их в продаже найти достаточно сложно. При работе они достаточно удобные, поскольку позволяют лучше контролировать срез, и их удобнее фиксировать в пространстве.

По технологии изготовления:

- литые — отличаются невысокой прочностью, малой надёжностью, достаточно быстрым стачиванием лезвий;

- кованые — износостойкие, прочные, универсальные в применении, имеют длительный срок службы.

По форме конструкции:

- открытые;

- кромочные;

- гильотинные.

По направлению резания:

- проходные;

- фигурные;

- универсальные.

Гильотинные ножницы по металлу

Преимущества и недостатки

Преимущества гидравлических ножниц:

- широкий выбор конструкций с различной мощностью;

- высокая точность резки;

- повышенная надёжность конструкции;

- простота обслуживания.

Недостатками инструмента являются:

- невысокая производительность;

- после выполнения резки требуется время для возвращения поршня в исходное положение.

Правила выбора инструмента

Критерии выбора ножниц по металлу:

- мощность инструмента;

- сфера применения;

- максимальная толщина разрезаемого металла;

- компактность, вес;

- степень защиты от негативных факторов окружающей среды;

- производитель, стоимость интересующей модели;

- функциональность — какой пресс ножниц для металла используется;

- конструкция используемого узла.

Правила выбора ножовочных полотен:

- отсутствие на поверхности повреждений, трещин, сколов, следов ржавчины;

- прочность материала выше, чем у разрезаемого металла;

- длина определяется по маркировке или на основе конструктивных особенностей ножниц, их мощности;

- коррозионная стойкость;

- форма зубьев подбирается на основе типа проводимых работ, характеристик разрезаемого металла.

Правила эксплуатации

Для продления срока службы инструмента важно соблюдать основные правила эксплуатации:

- инструмент, режущую часть нужно содержать в чистоте;

- замена масла проводится не реже, чем раза за полгода;

- перед хранением ножницы следует очистить, а также смазать антикоррозионным составом;

- при работе толщина разрезаемого металла не должна превышать норм, заявленных производителем.

Возможные неисправности

Основными неисправностями гидравлических инструментов по металлу являются:

- шток не возвращается в нейтральное положение — необходимо заменить возвратную пружину;

- отсутствует или недостаточное давление масла — требуется замена масла, закрытие рычага для сброса избыточного давления или очистка гидравлического привода;

- снаружи появились масляные подтёки — нужна замена уплотнительных сальников.

Чтобы избежать различных поломок нужно соблюдать правила эксплуатации инструмента, описанные в техническом паспорте. Перед использованием инструмент нужно проверить на отсутствие дефектов.

metalloy.ru

ГАСИ СПРУТ Ножницы комбинированные НКГС-80 и кусачки КГС-80.

Ножницы комбинированные НКГС-80 и кусачки КГС-80

Предназначены для ведения спасательных работ в условиях ликвидации последствий землетрясений, аварий, катастроф на суше, в пресной и морской воде на глубине до 10 метров. По проделыванию проходов в завалах, перекусыванию арматуры, перерезыванию листовой обшивки. Кроме этого НКГС-80 предназначены для ведения монтажных работ, раздвижения и приподнимания, удерживания грузов в фиксированном состоянии.

Ножницы гидравлические предназначены в основном для резки листового материала. Возможности по длине реза определяются возможностью отгибания концов разрезаемого листа.

Наряду с этим, ножницами могут разрезаться также тонкостенные профили, провода. В корневой выемке, наиболее приближенной к оси вращения лезвий, ножницами можно резать прутковые материалы.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Наименование | Значение | |

Применяемое масло | Масло АМГ- 10 или ВМГЗ | |

Допустимая температура окружающей среды, °С. | -40. ..+80 | |

Рабочее давление масла, МПа (кгс/см ) | 80+8(800+8°) | |

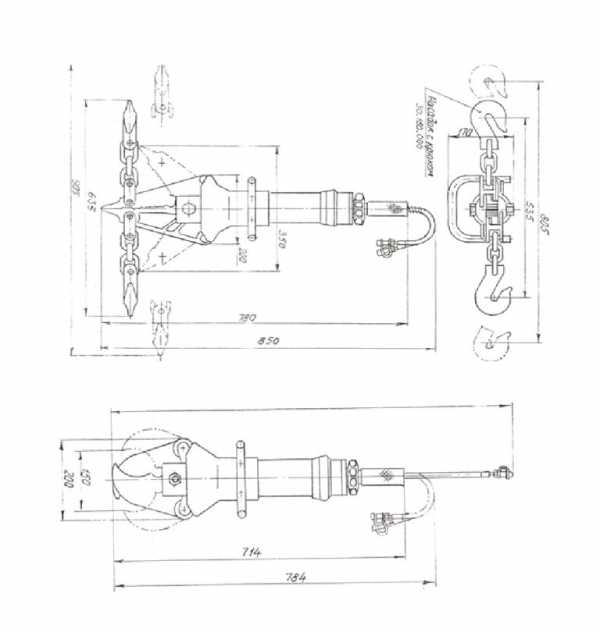

Максимальное раскрытие концов лезвий, мм не менее | 335 | |

Максимальное усилие резания, Ш (тс) | 360 (36,0) | |

Максимальная толщина разрезаемой полосы 40 мм. из стали 20, мм. | 10 | |

Масса изделия, кг не более | 14 | |

Габаритные размеры, мм, не более | длина | 860 (785) |

ширина | 160 | |

высота | 200 | |

Длина напорного и сливного рукавов, мм., не менее | 250 | |

Устройство и работа изделий

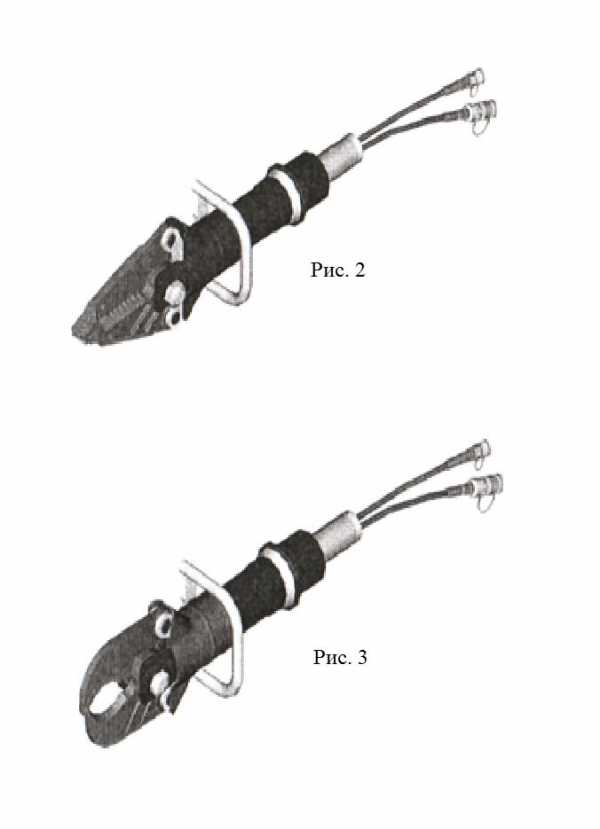

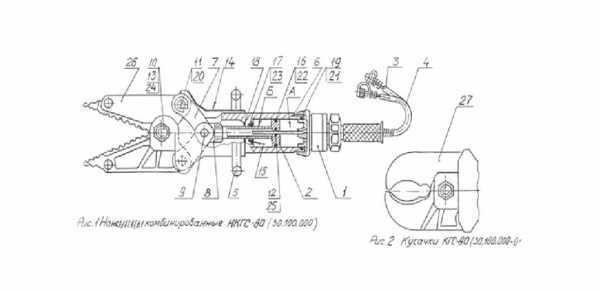

Общий вид и устройство изделий представлены на рис.2, 3

По конструкции изделие НКГС-80 отличается от изделия КГС-80 только ножами.

Изделие состоит из корпуса 6, поршня 2, с установленной на торце технологической заглушкой с уплотнительным кольцом, на который навернута вилка 8, двух шатунов 7, ручки 5, которая закреплена двумя болтами М8 и шайбами на корпусе 6, двух ножей 26 или 27, блока управления 1, наворачиваемого на корпус 6 грязесъемника 18; уплотнительных колец с защитными кольцами. Ножи 26 или 27 шатунами 7, пальцами 11, осью 9 , вилкой 8 связаны со штоком поршня 2. Опора для ножей является ось 10, которая проходит через отверстие в корпусе 6, затягивается гайкой 13. Для предотвращения самооткручивания в гайке установлено резиновое кольцо 24. Поступательное движение поршня 2 преобразуется с помощью шатунов 7 во вращательное движение ножей. Для подсоединения источника давления на блоке управления 1 установлены гибкие рукава 3,4 с быстроразъемными клапанами. В ноже 26 (рис.1) имеется отверстие для подсоединения насадка с крюком. Подача жидкости в поршневую полость А или в полость штока Б осуществляется блоком управления 1 (рис.1). Для выдвижения штока жидкость из блока управления по каналу В поступает в поршневую полость А. Одновременно из штоковой полости Б жидкость через два радиальных отверстия в штоке по трубке блока управления поступает через сливной рукав 4 в источник давления.

Блок управления

Жидкость от источника давления по рукаву высокого давления 1, каналу 2 поступает в распределитель 3, откуда по каналу 4 или 5 ,в зависимости от положения золотника 3, управляемого маховичком 6, поступает в полости Д или Е челнока 7. Под действием давления жидкости челнок 7 преодолевая сопротивление пружины и давление в гидрозамке, а значит и в соответствующей полости изделия, открывает выход для слива вытесняемой поршнем жидкости. Одновременно, подаваемая жидкость своим давлением, преодолевая сопротивление пружины 8,отжимает шарик 9 второго гидрозамка и поступает в соответствующую полость изделия, преодолевая сопротивление внешней нагрузки. Происходит движение штока и соответственно ножей.

При переводе в нейтральное положение золотника 3 подводящая жидкость связана каналами 10,11 со сливным 12, обе полости Д и Е, челнока 7 каналами 4 и 5 сообщаются со сливом. Один из шариков 9 под воздействием пружины 8 и давления жидкости, создаваемого поршнем при воздействии внешней нагрузки садится на седло гидрозамка. В результате чего движение штока, а значит и ножей не происходит, так как вытесняемая жидкость запирается одним из гидрозамков . Аналогично фиксирование штока (ножей) происходит и в случае обрыва напорного рукава независимо от положения золотника 3. Так как канал высокого давления 2 при обрыве сообщается с атмосферой то давление в одной из полостей Д или Е падает, шарик соответствующего гидрозамка садится на седло и жидкость из полости изделия, куда подавалось давление, обратно не вытесняется под действием внешней нагрузки. Самопроизвольное движение штока не происходит.

Для движения штока в противоположном направлении – по направлению действия нагрузки (например, опускание ножами груза) необходимо золотник 3 перевести в другое крайнее положение (повернуть маховичок 6) По каналу 2 через золотник 3 и каналу 5 жидкость поступает в полость Е, отжимая челнок 7 в противоположную сторону. Одновременно под действием давления поступающей жидкости отжимается шарик и жидкость по каналу 14 поступает в штоковую полость Б изделия. Одновременно, челнок 7 отжимает шарик 9 противоположного замка и жидкость по каналу 13 вытесняется из полости А за счет движения поршня под действием внешней нагрузки. Таким образом, происходит движение штока в противоположном направлении. Для остановки штока, а значит и остановки опускаемого груза, в промежуточном положении, золотник 3 переводится маховичком 6 в нейтральное положение.

Наличие предохранительных клапанов 15 предотвращает полости изделия от превышения давления сверх допустимого, которое может возникнуть при промежуточном фиксировании штока, когда он двигался под действием внешней нагрузки, либо при обрыве напорного рукава.

1-блок управления; 2-поршень; 3, 4-рукав; 5-ручка; 6-корпус; 7-шатун; 8-вилка; 9, 10-ось; 11-палец; 12, 16, 17, 19-кольцо защитное; 13-гайка; 14-чехол; 15-шайба; 18-грязесъемник; 20-кольцо запорное; 21, 22, 23, 24, 25-кольцо; 26, 27-нож.

Комплект сменных частей

Комплект включает в себя два насадка с крюками. Насадок состоит из скобы, цепи, крюка, пальцев.

Скоба с помощью пальца соединена с цепью, на другом конце цепи с помощью пальца закреплен крюк. Насадок подсоединяется к ножу 26 (рис.1) скобой и закрепляется пальцем. От выпадания пальцы фиксируются стопорами, которые вставляются в радиальные отверстия пальцев.

Маркировка

Маркирование изделия производится на табличке, расположенной на корпусе. На табличке наносится товарный знак или наименование предприятия – изготовителя, номер основного конструкторского документа, порядковый номер изделия в системе предприятия – изготовителя, дата изготовления (год).

Маркирование упаковки изделия наносится непосредственно на упаковку и содержит:

полное или условное наименование грузополучателя,

наименование пункта назначения,

наименования пункта отправления,

масса брутто и нетто в кг.

Инструкция по эксплуатации

Общие указания.

К обслуживанию изделия во время работы допускаются лица прошедшие подготовку и изучившие данное руководство.

Изделие, принадлежности должны регулярно очищаться от грязи, проверяться на отсутствие гидравлической жидкости на наружной поверхности, на отсутствие деформаций крюков, цепи .

На неработающем изделии НКГС-80 ножи должны быть сведены и иметь зазор между губками 5-10 мм.

На неработающем изделии КГС-80 ножи должны быть сведены на расстоянии 5-10 мм. в середине между лезвиями.

Приемку изделия и ввод его в эксплуатацию после транспортировки проводить в следующей последовательности:

- снять упаковку,

- проверить комплектность согласно паспорту,

- произвести расконсервацию,

- проверить техническое состояние

Расконсервацию производить в последовательности:

снять бумагу, чистой х/б ветошью, смоченной в неэтилированном бензине, удалить консервационную смазку, протереть насухо чистой ветошью,

Указание мер безопасности.

При эксплуатации изделия необходимо соблюдать указания по мерам безопасности, изложенным в данном руководстве и других нормативных документах.

При эксплуатации ЗАПРЕЩАЕТСЯ:

использовать изделие с источником, создающим давление, превышающее максимальное,

применение жидкости, на которое не рассчитано изделие,

производить ремонтные работы на работающем изделии,

работа с изделием при наличии течи,

находится под поднимаемым или опускаемым грузом,

находится рядом с натянутыми цепями,

работать в атмосфере, где искра от перекусывания может вызвать взрыв,

– работать с ножами, насадками с крюками, имеющими деформации.

Подготовка к работе.

Подготовка изделия к работе заключается в следующем:

вынуть из тары изделие, установить насадок с крюком (рис.3),если потребуется – подсоединить с помощью быстроразъемных клапанов к источнику давления (ручному насосу или гидростанции), установить на место работы, ключом 8=36 проверить затяжку гайки 13 оси 10

Подключить изделие с помощью быстроразъемных клапанов к источнику давления в последовательности: снять резиновые заглушки, выступающую часть клапана с шариком на конце ввести в отверстие ответной части клапана до упора, навернуть от руки накидную гайку до упора.

Использование изделия НКГС-80 при стягивании

Произвести операции отмеченные в пункте “подготовка к работе”

Установить насадок с крюками, законтрив пальцы стопорами.

Порядок работы

Изделия обслуживают два оператора, один управляет блоком управления, второй – источником давления.

Изделие НКГС-80 установить под поднимаемым объектом либо в зазор между раздвигаемыми объектами.

Подводящие рукава расположить свободно, чтобы они не цеплялись за препятствия. Установить ножи так, чтобы плоскости губок полностью прилегали к поверхностям объекта и опоры.

Удерживая изделие одной рукой за ручку 5, второй маховичком 6 (рис.5) включить блок управления на раскрытие ножей (маховичок 6 – по часовой стрелке).

По мере движения ножей следить за тем , чтобы меняющееся направление внешней нагрузки не выворачивало ножи. В противном случае НЕМЕДЛЕННО перевести маховичок 6 в нейтральное положение и далее на сведение ножей (маховичок повернуть против часовой стрелки). Переставить изделие в другое место.

При использовании изделий НКГС-80 и КГС-80 для перекусывания развести ножи и упереть торец корпуса 6 в перекусываемый объект (пруток, арматура, уголок и т.д.) или перерезываемый лист. По возможности повернуть плоскость ножей по часовой стрелке со стороны блока управления на угол примерно 10-20°,чтобы во время перекусывания или перерезывания пруток или лист не затянуло между плоскостями ножей. В процессе перекусывания или перерезывания происходит разворачивание ножей в противоположную предварительному наклону сторону. По достижении определенной величины наклона дальнейшего разворачивания не происходит. Если все же произошло затягивание листа, прутка между ножами НЕМЕДЛЕННО произвести разведение ножей.

Изделие НКГС-80 с установленными насадками с крюками предназначенными для стягивания закреплять на стягиваемых объектах с минимальным провисанием. Следить за состоянием крепления к стягиваемым объектам.

После окончания работы:

- снять насадки с крюком;

- убрать грязь с поверхностей ветошью;

- промыть пресной водой изделие, сменные части, если производились работы в морской воде;

- протереть ветошью насухо или обдуть сжатым воздухом;

- проверить крепление ножей;

- свести ножи;

- выключить источник давления;

- разъединить быстроразъемные клапана и надеть заглушки;

- уложить изделие в ящик;

- уложить сменные части в ящик.

В процессе работы оберегать от ударов, зажимов, резких перегибов рукава.

Проверка технического состояния.

Проверка технического состояния изделия и насадка с крюком производится при вводе в эксплуатацию как нового изделия, после ремонта , так и во время эксплуатации не реже одного раза в месяц.

Что проверяется, при помощи какого инструмента, приборов и оборудования. Методика проверки.

1. Отсутствие видимых повреждений, ослабление крепежа деталей: Изделие не должно иметь видимых деформаций и разрушений, забоин, зарубин на ножах, изломов, трещин на рукавах. Крепежные соединения, накидные гайки рукавов должны быть затянуты. Гайка 13 должна быть затянута до упора

2. Герметичность уплотнений. Подсоединить изделие к источнику давления:

а) Полностью раскрыть ножи

Выдержать под давлением 2-3 сек. Появление масла не допускается.

б) Полностью свести ножи

Выдержать под давлением 2-3 сек. Появление масла не допускается.

После проверки блок управления перевести в положение “РАСКРЫТИЕ Раскрыть ножи. Блок управления перевести в нейтральное положение. Выключить источник давления. Разъединить клапана, надеть на них заглушки.

3. Отсутствие видимых повреждений на насадках с крюками: Сменные части не должны иметь видимых деформаций пальцев осей; изгибов удлинителей; трещин звеньев цепи; изгибов крюков.

В случае выявления неисправностей во время проверок технического состояния необходимо НЕМЕДЛЕННО их устранить с последующей проверкой.

Характерные неисправности и методы их устранения

Внимание: Разборку изделия для устранения дефектов производить только при отсутствии давления в полостях А и Б.

Перед сборкой, после устранения дефекта все демонтированные узлы и сопрягаемые с ними детали тщательно очистить от грязи промыть их в чистом керосине, продуть сжатым воздухом или протереть х/б тканью. Резиновые уплотнения (кольца) смазать смазкой ЦИАТИМ-201.

Замену колец производить в строгой последовательности предусмотренной руководством по эксплуатации КГС-80, НКГС-80.

Наименование неисправности, внешнее проявление и дополнительные признаки:

а) Нарушение герметичности уплотнения шток-корпус 6. Негерметичность определяется появлением жидкости на поверхности штока. Причина это износ уплотнительного кольца поз. 17, устранение: заменить кольцо поз. 17., отправить в ремонт устройство, если самостоятельная замена не возможна.

б) При остановке штока в промежуточном положении под действием внешней нагрузки происходит самопроизвольное движение ножей. Причина это износ уплотнительных колец поз. 12, 16, для устранения следует заменить кольца. Еще один вариант это неисправность блока управления, устранение это его замена.

в) При нарушение герметичности соединения рукавов, причиной является ослаб натяг резьбовых, требуется подтянуть накидные ключом 17

г) Негерметичность определяется появлением жидкости в местах соединения рукавов, проверить соединений штуцеров с рукавами, заменить гайки на рукавах ключом 19.

д) Изгиб пальцев, деформации звеньев цепи, сменных частей, следствие усталости материалов, замена.

и) При работе после перевода маховичка блока управления в нейтральное положение ножи останавливается с просадкой. Попал воздух в полости А или Б, необходимо прокачать изделие.

е) Забоины, зазубрины на режущих кромках ножей. Причина это твердость перекусываемого материала выше твердости режущей кромки, необходимо снять зазубрины, забоины с плавным переходом к основ ному металлу. Используем бархатный напильник или надфиль

fireman.club

Гидравлические ножницы – незаменимый помощник при строительстве

Любое строительство и демонтаж инфраструктурных, производственных или жилых зданий, гидротехнических сооружений не обходятся без применения специального оборудования. И таким оборудованием, без сомнения, являются гидравлические ножницы. Они станут незаменимыми помощниками при ремонте или создании железных, а также автомобильных дорог.

Первое, что надо определить, выбирая гидравлические ножницы, – специфику их использования. От этого напрямую зависят необходимые характеристики устройства. Применяют гидравлические ножницы для резки арматуры и подготовки бетона к первичной и вторичной переработкам. Они могут использоваться для разрушения асфальтовых дорог, панелей, бетонных сооружений или стен. Практически не существуют сферы строительного производства, в которых бы не нашли применения гидравлические и арматурные ножницы. Стальные конструкции также не станут помехой для этого механизма.

Первое, что надо определить, выбирая гидравлические ножницы, – специфику их использования. От этого напрямую зависят необходимые характеристики устройства. Применяют гидравлические ножницы для резки арматуры и подготовки бетона к первичной и вторичной переработкам. Они могут использоваться для разрушения асфальтовых дорог, панелей, бетонных сооружений или стен. Практически не существуют сферы строительного производства, в которых бы не нашли применения гидравлические и арматурные ножницы. Стальные конструкции также не станут помехой для этого механизма.

Несмотря на свою массивность и сложность технического устройства, гидравлические ножницы очень просты в управлении. Это и определяет их высокую популярность при проведении мелких и крупных строительных работ. Кроме того, их применяют и в промышленном производстве.

Гидравлические ножницы обладают функцией ручной и автоматической регулировки расстояния между ножами. Это позволяет индивидуально настраивать устройство при использовании для каждой конкретной цели.

Некоторые из видов этого приспособления обладают возможностью автоматической подачи обрабатываемого материала. Для этого используются гидравлические цилиндры. Образцы некоторых устройств с автоматической подачей материала имеют очень большие размеры. Так, например, применяют отдельные гидравлические ножницы, длина лезвий которых достигает восьми и более метров.

Существуют также ручные устройства. Сфера их применения не меньше, чем у старших «коллег». Ручные гидравлические ножницы могут использоваться для резки кабеля. Для этого они используют давление, которое нагнетается при помощи вмонтированного насоса. Особая система гидравлики, встроенная в ножницы, позволяет создавать достаточно высокое давление. Это значительно упрощает процесс резки кабеля любой толщины. Главное достоинство ручных приспособлений – это их поразительная компактность и мобильность для устройств такого класса.

Существуют также ручные устройства. Сфера их применения не меньше, чем у старших «коллег». Ручные гидравлические ножницы могут использоваться для резки кабеля. Для этого они используют давление, которое нагнетается при помощи вмонтированного насоса. Особая система гидравлики, встроенная в ножницы, позволяет создавать достаточно высокое давление. Это значительно упрощает процесс резки кабеля любой толщины. Главное достоинство ручных приспособлений – это их поразительная компактность и мобильность для устройств такого класса.Еще один вид, используемый в производственной сфере, – это гидравлические ножницы, которые используют выносной насос. Их используют, когда необходимо разрезать кабели особо больших диаметров. Главной отличительной особенностью ножниц этого вида является наличие длинного и гибкого рукава, по которому непосредственно подается давление. Это свойство позволяет устанавливать режущую головку в абсолютно любое положение, что значительно упрощает работу. Гидравлические ножницы, использующие выносной насос, позволяют подключить любое нагнетающее устройство – от ручного или ножного насоса до большой насосной станции.

fb.ru

Гидравлические ножницы

Изобретение относится к обработке металлов, а именно к конструкциям гидравлических ножниц, и может быть использовано в прокатном производстве для резки прокатываемого металла в горячем состоянии. Целью изобретения является снижение металлоемкости и улучшение условий обслуживания. При подаче жидкости в полость силовых цилиндров 9 верхний ползун 1 с ножом 2 и прижимом 3 опускаются вниз до посадки верхнего ползуна на металл. Нижний ползун 5 продолжает перемещаться вверх. В момент соприкосновения нижнего ползуна с металлом по сигналу от датчика включается подача высокого давления в штоковые полости силовых гидроцилиндров 9. При рабочем ходе осуществляется разрезание металла. В момент перекрытия ножей по сигналу от датчика штоковые полости силовых гидроцилиндров 9 соединяются со сливом, включаются цилиндры возврата 11 и ножи возвращаются в исходное положение. Конструктивное исполнение узла направления перемещения верхнего ползуна, выполненного в виде опорного кронштейна 13, установленного на основании, эксцентриков, кинематически связанных между собой, рычагов, связывающих верхний ползун с эксцентриками, цилиндров уравновешивания и возврата, закрепленных на основании, позволяет обеспечить достижение цели. 6 ил.

COtO3 С08ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 23 D 15/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4271237/25-27 (22) 29.06.87 (46) 23.05.89. Бюл. № 19 (71) Производственное объединение «НовоКраматорский машиностроительный завод» (72) В. Н. Кондратенко и А. А. Туник (53) 621.967(088.8) (56) Авторское свидетельство СССР № 1274861, кл. В 23 D 15/04, 1985. (54) ГИДРАВЛИЧЕСКИЕ НОЖНИЦЫ (57) Изобретение относится к обработке металлов давлением, а именно к конструкциям гидравлических ножниц, и может быть использовано в прокатном производстве для резки прокатываемого металла в горячем состоянии. Целью изобретения является снижение металлоемкости и улучшение условий обслуживания. При подаче жидкости в полость силовых цилиндров 9 верхний ползун 1 с ножом 2 и прижимом 3 опускаются вниз

„„SU„„1480978 A 1

2 до посадки верхнего ползуна на металл.

Нижний ползун 5 продолжает перемещаться вверх. В момент соприкосновения нижнего ползуна с металлом по сигналу от датчика включается подача высокого давления в штоковые полости силовых гидроцилиндров 9. При рабочем ходе осуществляется разрезание металла. В момент перекрытия ножей по сигналу от датчика штоковые полости силовых гидроцилиндров 9 соединяются со сливом, включаются цилиндры возврата 11 и ножи возвращаются в исходное положение. Конструктивное исполнение узла . направления перемещения верхнего ползуна, выполненного в виде опорного кронштейна

13, установленного на основании, эксцентриков, кинематически связанных между собой, рычагов, связывающих верхний ползун с эксцентриками, цилиндров уравновешивания и возврата, закрепленных на основании, позволяет обеспечить достижение цели. 6 ил.

1480978

Изобретение относится к обработке металлов давлением, а именно к конструкциям гидравлических ножниц, и может быть использовано в прокатном производстве для резки прокатываемого металла в горячем состоянии.

Целью изобретения является снижение металлоемкости и улучшение условий обслуживанияя.

На фиг. 1 изобр ажены гидравлические ножницы, общий вид, разрез вдоль оси проката; на фиг. 2 — разрез А — А на фиг. 1 на фиг. 3 — разрез Б — Б на фиг. 1; на фиг. 4 — 6 — положение ножниц в процессе резания.

Гидравлические ножницы содержат верхний ползун 1 с ножом 2, на котором смонтирован гидравлический прижим 3, ползун 4 которого установлен в П-образных направляющих верхнего ползуна.

Нижний ползун 5 с ножом 6 установлен в других П-образных направляющих верхнего ползуна 1.

Посредством верхней 7 и нижней 8 осей ползуны с ножами шарнирно связаны между собой через сферические подшипники (не показаны) силовыми гидравлическими цилиндрами 9, которые имеют гидравлическую синхронизацию (поршневая полость одного из цилиндров соединена со штоковой полостью другого, а их площади и соответственно вытесняемые объемы и перемещения одинаковы).

Верхний ползун 1 опирается на диагонально расположенные два цилиндра 10 уравновешивания и два цилиндра 11 возврата, которые в свою очередь посредством тумб 12 опираются на основание.

На основании установлен опорный кронштейн 13. В расточках Oi опорного кронштейна установлена двухэксцентриковая ось 14, в расточках 02 установлены две эксцентриковые оси 15. Величина эксцентриситета е одинакова для всех мотылевых шеек эксцентриковых осей.

Мотылевые шейки В и F соответственно эксцентриковых осей 14 и 15 посредством четырех опорных рычагов 16 длиною Li шарнирно (оси А и 6) связаны с верхним ползуном 1.

Диаметрально противоположные мотылевые шейки С двухэксцентриковой оси 14 через приводные рычаги 17 длиною Lz также шарнирно (ось А) связаны с верхним ползуном. Между собой ось 14 и оси 15 кинематически связаны посредством рычагов 18 и тяг 19 таким образом, что при повороте оси 14 на некоторый угол оси 15 проворачиваются на тот же утол.

Гидравлические ножницы работают следующим образом.

В исходном положении (фиг. 4) ножниц ножи разведены и между ножами установлен максимальный раствор Н. Нижний ползун 5 через силовые гидроцилиндры 9, штоковые полости которых находятся под давлением наполнения, а поршневые соединены со сливом, опирается на верхний ползун 1. Цилиндры 10 уравновешивания верхнего ползуна 1 постоянно соединены с аккумулятором давления (не показан), а у цилиндров 11 возврата, занимающих свое крайнее верхнее положение, перекрыт подвод рабочей жидкости при предшествующем давлении. При этом верхний ползун занимает свое крайнее верхнее положение, а нижний — крайнее нижнее положение, ниже уровня рольганга на величину d.

При включении ножниц на рез (фиг. 5) цилиндры 11 возврата и поршневая полость—

15 силовых гидравлических цилиндров 9 соединяются со сливом, а в штоковую полость силовых цилиндров 9 подается давление наполнения, достаточное для подъема нижнего ползуна 5 относительно верхнего. При этом верхний ползун 1 опускается относи20 тельно уровня рольганга со скоростью, близкой скорости подъема нижнего ползуна 5 относительно верхнего, вследствие чего относительно уровня рольганга нижний ползун 5 остается практически неподвижным

25 вплоть до момента посадки верхнего ползуна 1 на металл, причем усилие вседействия на рольганг не велико и равно неуравновешенной массе нижнего ползуна.

Опускание верхнего ползуна 1 осуществляется практически по прямой линии, Это

3Q достигается за счет того, что при опускании верхнего ползуна 1 шарниры А и G,ñâÿзывающие его через опорные рычаги 16 с мотылевыми шейками В и Р эксцентриковых осей 14 и 15 опорного кронштейна 13, перемещаются относительно этих мотылей по

35 дуге радиуса R=Li, отклоняясь на величину

b влево, а приводной рычаг 17 проворачивает через свои мотылевые шейки С верхнюю эксцентриковую ось 14 и соответственно эксцентриковые оси 15 на некоторый угол (1+ 2). При этом мотылевые шейки В и F эксцентриковых осей 14 и 15 перемегцаются по дуге с радиусом, равным эксцентриситету е, отклоняясь на величину

bed=bi вправо. Одновременное смещение осей шарниров А и G и мотылевых шеек

45 В и F на равные и противоположно направленные величины позволяет рычагам опорного кронштейна перемещать верхний ползун по прямой линии, осуществляя функцию направляющих.

После посадки верхнего ползуна 1 на

50 металл (фиг. 6) начинает перемещаться вверх (на величину d) нижний ползун 5.

В момент соприкосновения нижнего ползуна с металлом по сигналу от средств автоматики (не показаны) включается подача высокого давления в штоковые полости сило55 вых гидроцилиндров 9 и при рабочем ходе

h=(h, +d) осуществляется разрезание металла. В момент перекрытия ножей на величину а по сигналу от средств автомати

1480978 ки штоковые полости силовых гидроцилиндров 9 соединяются со сливом, а в поршневые подается давление наполнения, в цилиндры 11 возврата также подается давление.

При этом ползуны с ножами возвращаются в исходное положение, и ножницы готовы к следующему резу.

Формула изобретения

Гидравлические ножницы, содержащие основание, два параллельных вала, расположенных в плоскости, перпендикулярной направлению перемещения разрезаемого металла, верхний ползун с ножом, установленный на верхнем валу, нижний ползун, установленный на нижнем валу с возможностью перемещения по направляющим, выполненным в верхнем ползуне, узел направления перемещения верхнего ползуна, гидравлический прижим, смонтированный на верхнем ползуне, цилиндры уравновешивания и возврата верхнего ползуна и силовые цилиндры привода перемещения ползунов с системой синхронизации перемещения рабочих органов, отличающиеся тем, что, с целью снижения металлоемкости и улучшения условий обслуживания, узел направления перемещения верхнего ползуна выполнен в виде опорного кронштейна, установленного на основании, эксцентриков, смонтированных на кронштейне и кинематически связанных между собой, и рычагов, связывающих верхний ползун с эксцентриками, при этом валы связаны между собой силовыми цилиндрами привода перемещения ползунов, а цилиндры уравновешивания и возврата верхнего ползуна закреплены на основании.

1480978

1480978

Составитель Г. Чуваева

Редактор С. Пекарь Техред И. Верес Корректор В. Гирняк

Заказ 26!4/!1 Тираж 832 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4i5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

findpatent.ru

Ножницы по металлу гидравлические: виды, устройство, выбор

Использование гидравлических ножниц по металлу является обязательным в мастерских, на стройке или производстве. Они позволяют быстро, точно, с минимальными усилиями разрезать тонколистовую сталь, арматуру. Просты и неприхотливы в эксплуатации, не требуют частого ремонта.

Устройство и принцип работы

Конструктивно ножницы состоят из следующих элементов:

- гидроцилиндра с поршнем,

- штока,

- ножей для резки,

- напорного рукава,

- сливного клапана,

- поворотной муфты,

- рукояток,

- ручки для переноски.

Ножницы для резки металла работают по принципу рычага, действие которого усиливается гидравлической помпой или цилиндром. При небольшом весе инструмента сила нажатия составляет от нескольких единиц до сотен тонн.

Человек применяет силу к нажатию на рычаги, соединённые с гидравлическим цилиндром, а в это время на рабочем штоке с лезвием нарастает усилие, превышающее изначальное в несколько раз. За счёт этого резка металла существенно упрощается.

Многие конструкции предполагают использование поворотной режущей головки на 3600. Это позволяет применять их в труднодоступных местах без разборки конструкции на детали.

Гидравлические ножницы имеют следующие особенности:

- гидравлический привод крепится к одному рычагу неподвижно, а другой соединяется с рычагом, нагнетающим давление в цилиндр,

- для нагнетания давления в цилиндр может применяться ручной рычаг или подключаться компрессор.

Гидравлический привод может быть выполнен в следующих вариантах:

- В виде встроенного в корпус цилиндра со штоком качающегося типа. Применяется в компактных ручных конструкциях. Создаваемого усилия хватает для резки проводов, тросов, арматуры с диаметром до 4 мм.

- В качестве выносного привода с рычажным механизмом, приводимым в действие нажатием ноги или руки.

- В виде отдельного насоса, работающего от двигателя внутреннего сгорания.

Лезвия ножниц перемещаются с регулируемой нажатием на рычаги скоростью, поэтому оператор может полностью контролировать процесс резки. По растущему усилию, передаваемому через гидравлику, можно понять, что для резания металла следует подобрать более мощный инструмент.

Технические характеристики

Технические параметры ножниц:

- твёрдость лезвий по шкале HRC соответствует 50–62,

- диапазон температур, при которых разрешена эксплуатация инструмента, от -150С до +500С,

- гидравлическая жидкость — всесезонное масло,

- материал лезвий — хром-молибденовая или углеродистая сталь,

- усилие среза — до 70 тонн, в зависимости от типа ножниц,

- размеры и вес зависят от конкретной модели,

- максимальное количество разрезаний — до 3000 раз,

- срок службы — 4 года.

Виды

Ножницы по металлу бывают следующих видов:

- Станки для резки — высокомощное стационарное оборудование, гидравлический привод которого подключён к компрессору. Позволяют выполнять все виды нарезки металлических деталей любой сложности, а также делать вырубку.

- Ручные гидравлические ножницы — компактный инструмент, позволяющий выполнять резку тонких листов стали, прутков, арматуры. Неприхотливы в работе, просты в обслуживании.

- Гильотинные — подходят по мощности и компактным размерам для использования в мастерских либо мелком производстве металлических изделий. Позволяют выполнять быструю резку, формировать ровные швы.

Рычажные и гильотинные инструменты применяются только для резания вдоль прямой линии. Для резки деталей сложной формы подходят ручные ножницы.

По расположению лезвий:

- Правые. Имеют зелёную маркировку. Предназначены для работы левой рукой и создания правого изгиба. При резании под заготовку уходит правое лезвие.

- Левые. Маркируются красным цветом. При раскрое металлических листов под заготовку уходит левое лезвие.

По типу лезвий:

- симметричные,

- несимметричные.

Несимметричные конструкции в два раза дороже симметричных, поэтому их в продаже найти достаточно сложно. При работе они достаточно удобные, поскольку позволяют лучше контролировать срез, и их удобнее фиксировать в пространстве.

По технологии изготовления:

- литые — отличаются невысокой прочностью, малой надёжностью, достаточно быстрым стачиванием лезвий,

- кованые — износостойкие, прочные, универсальные в применении, имеют длительный срок службы.

По форме конструкции:

- открытые,

- кромочные,

- гильотинные.

По направлению резания:

- проходные,

- фигурные,

- универсальные.

Преимущества и недостатки

Преимущества гидравлических ножниц:

- широкий выбор конструкций с различной мощностью,

- высокая точность резки,

- повышенная надёжность конструкции,

- простота обслуживания.

Недостатками инструмента являются:

- невысокая производительность,

- после выполнения резки требуется время для возвращения поршня в исходное положение.

Правила выбора инструмента

Критерии выбора ножниц по металлу:

- мощность инструмента,

- сфера применения,

- максимальная толщина разрезаемого металла,

- компактность, вес,

- степень защиты от негативных факторов окружающей среды,

- производитель, стоимость интересующей модели,

- функциональность — какой пресс ножниц для металла используется,

- конструкция используемого узла.

Правила выбора ножовочных полотен:

- отсутствие на поверхности повреждений, трещин, сколов, следов ржавчины,

- прочность материала выше, чем у разрезаемого металла,

- длина определяется по маркировке или на основе конструктивных особенностей ножниц, их мощности,

- коррозионная стойкость,

- форма зубьев подбирается на основе типа проводимых работ, характеристик разрезаемого металла.

Правила эксплуатации

Для продления срока службы инструмента важно соблюдать основные правила эксплуатации:

- инструмент, режущую часть нужно содержать в чистоте,

- замена масла проводится не реже, чем раза за полгода,

- перед хранением ножницы следует очистить, а также смазать антикоррозионным составом,

- при работе толщина разрезаемого металла не должна превышать норм, заявленных производителем.

Возможные неисправности

Основными неисправностями гидравлических инструментов по металлу являются:

- шток не возвращается в нейтральное положение — необходимо заменить возвратную пружину,

- отсутствует или недостаточное давление масла — требуется замена масла, закрытие рычага для сброса избыточного давления или очистка гидравлического привода,

- снаружи появились масляные подтёки — нужна замена уплотнительных сальников.

Чтобы избежать различных поломок нужно соблюдать правила эксплуатации инструмента, описанные в техническом паспорте. Перед использованием инструмент нужно проверить на отсутствие дефектов.

xn—-ntbhhmr6g.xn--p1ai

Гидравлические ножницы

Любая работа с металлом невозможна без специального режущего инструмента. Если необходимо выполнить разовый подрез или раскройку относительного тонкого прута в пару миллиметров, то можно обойтись болгаркой, электролобзиком или ручными ножницами по металлу. Более толстый листовой металл и арматуру режут, используя гидравлические ножницы.

Принцип работы гидравлических ножниц для резки металла

По устройству гидравлические ножницы по металлу в значительной степени похожи на обычные ручные или электрические модели. С той только разницей, что усилие на подвижном ноже передается не от редуктора или ручного рычага, а от гидравлического цилиндра, называемого еще помпой. Такая конструкция режущего инструмента дает ряд преимуществ:

- Благодаря большому коэффициенту преобразования ножницы гидравлические ручные способны развивать на режущей кромке усилие в несколько тонн. При этом собственная масса механизма не превышает 1-4 кг;

- Значительно увеличена мобильность и автономность работы агрегата, чтобы выполнить разрез, для гидроножниц не требуется электропривод;

- Улучшилось качество реза и разовая длина рассечения металла;

- Резка гидравлическим приводом с гильотинным типом ножей намного безопаснее, чем традиционными рычажными системами.

Основное преимущество таких инструментов очевидно. В отличие от обычных ножниц, гидравлические для резки металла развивают огромное усилие на кромке лезвий, позволяющее резать арматуру и листовой металл быстро и аккуратно. Это немаловажно, например, для раскройки заготовок из толстолистовой стали.

Типовые конструкции гидравлических ножниц

В основе конструкции ножниц для резки металла лежит принцип увеличения усилия с помощью гидравлического цилиндра или помпы. Оператор прилагает к рычагу накачивающего цилиндра относительно небольшое усилие в 10-15 кг, тогда как на рабочий шток, соединенный с подвижным лезвием, способен выдать до 4-5 тонн для ручных моделей и до 50-60 тонн для гидравлических пресс ножниц.

Классы гидравлических ножниц

Подавляющее большинство конструкций гидравлических ножниц можно разделить на три класса:

- Ручные инструменты, позволяющие выполнять разрезку арматуры, металла и тросов. Сюда же причисляют гидравлические ножницы аварийно спасательных служб и бытовые конструкции гидроножниц для резки проволоки и прутка;

- Стационарные или станковые модели, чаще всего это стационарные станки с приводом гидроцилиндра от питающей насосной станции. Гидравлические пресс-ножницы, кроме порезки металлопроката, способны выполнять несколько дополнительных операций, таких как прошивка и вырубка, поэтому они используются преимущественно на подготовительных и прессовых участках машиностроительных заводов;

- Гидравлические режущие системы, используемые в строительной, лесообрабатывающей и металлургической промышленности.

Конструкция открытых ножниц очень похожа на обычные швейные или канцелярские модели. В такой системе два режущих лезвия, соединенные на одной оси, в процессе резки металла под действием толкающих штоков синхронно поворачиваются навстречу друг другу и режут материал.

Ножницы гильотинные устроены проще. Одно из двух лезвий зафиксировано неподвижно в стальной раме, подвижное лезвие перемещается прямолинейно под действием гидравлического толкателя. При встрече двух режущих кромок происходит разрезание металла.

Ручные инструменты для резки металла, оснащенные гидроусилителем

Наибольший интерес представляют ручные конструкции гидравлических ножниц. Гильотинные варианты гидроножниц используются только для резки прутка или проволоки. Такая схема позволяет более эффективно распределять усилие реза, поэтому гильотинные системы получаются более компактными и мощными.

В производственной деятельности используются ручные ножницы обоих типов, чаще всего это модели КВП НГО– ножницы гидравлические открытые, и НГ – устройства с гильотинной схемой расположения ножей. Основное отличие состоит в оформлении гидравлического привода и схемы замыкания ножей.

Системы НГО – это, как правило,гидравлические ножницы для резки арматуры, сложной профильной трубы, проката. Они тяжелее и габаритнее гильотины. Усилие реза на них меньше, но благодаря возможности раскрытия лезвий способны разрезать металл любого, самого сложного профиля. Например, модель НГО 100 способна выполнить раскрытие лезвий и захватить профиль сечением до 100 мм.

Большинство инструментов аварийно-спасательных и пожарных служб используют гидравлические системы открытого типа. Кроме того, такие конструкции не требуют предварительной подготовки. Достаточно подключить инструмент к гидропомпе и выполнить захват разрезаемого металлического профиля.

Гильотинные системы чаще всего используются для резки кабеля, тросов и проволоки. Качество линии отреза выше, особенно в случае резки толстых многожильных тросов. В этом случае торцевой срез, состоящий из множества отдельных проволок, под давлением лезвий как бы спаивается в одну массу. Такой срез не представляет угрозы для окружающих. Скорость выполнения реза значительно меньше, так как приходится расшплинтовывать и частично разбирать опорную рамку, чтобы завести трос внутрь гильотины.

Гидропривод ручных ножниц может выполняться в трех вариантах:

- В виде вмонтированного на корпусе ножниц цилиндра с качающимся штоком, чаще всего такая схема используется для резки тросов;

- Выносной напольный вариант гидроцилиндра с рычажным приводом от ноги или руки;

- В виде гидравлического насоса, оснащенного двигателем внутреннего сгорания.

В этом случае ножницы подключаются к бронированному шлангу высокого давления. Органы управления приводом с гидроцилиндром располагаются непосредственно на корпусе ножниц. Например, чтобы сбросить давление и вернуть инструмент в исходное состояние, потребуется всего лишь провернуть рабочую рукоятку на пол оборота вокруг своей оси.

Мощные ножницы промышленного назначения

Типичным представителем гидравлических пресс ножниц является станок «МХ 700 Nargesa». Ножницы для резки металла оформлены в виде вертикальной консоли и гильотинного режущего модуля, установленного на металлической станине.

Усилие реза достигает 60-70 тонн, что позволяет успешно не только резать арматуру или стальной профиль, но и гнуть, обрабатывать давлением или выполнять раскройку для арматуры из черного металла. Размеры рабочего стола позволяют обрабатывать заготовки высотой до 35 см и длиной в 60 см. Гидравлическая станция приводится в действие электродвигателем мощностью в 5 кВт.

Гидроножницы открытого типа находят широкое применение в строительной и лесозаготовительной отраслях. Широкий и мощный гидравлический захват, установленный на тяжелый тягач, одинаково эффективно разрезает бетонные конструкции зданий, подлежащих сносу, хирургически точно вырезает деревья в городских лесонасаждениях и легко режет металлолом любой конфигурации.

Заключение

Системы резки металла с гидравликой обладают наилучшим соотношением усилие – вес. Надежные и простые в обслуживании, обычные бытовые модели для резки прутка и арматуры хорошего качества рассчитаны на безаварийную работу в течение 3-4 лет. Профессиональные модели рассчитываются на 3 тысячи разрезов, после чего необходимо менять уплотнения и клапанную систему управления гидравликой.

www.mdou34.ru

Гидравлические ножницы

Изобретение относится к машиностроению и может быть использовано для резки листового материала ручным инструментом. Гидравлические ножницы содержат корпус с размещенным в нем шатуном, сопрягаемым со штоком силового модуля, неподвижный нож, закрепленный на корпусе, и подвижный нож, установленный на осях неподвижного ножа и шатуна. Подвижный нож выполнен в виде пакета рабочих элементов, жестко соединенных между собой. Два из рабочих элементов выполнены одинаковыми и смонтированы с образованием паза между ними, в котором размещен еще один рабочий элемент. Облегчается резка листового материала за счет предотвращения закусывания металла и зажима ножниц в области реза. 2 ил.

Изобретение относится к ручному инструменту и предназначено для резки листового металла.

Известны переносные гидравлические ножницы (а.с. №1833259, кл. В23D 29/00, патент №2061588, кл. В26В 15/00, патент №2116872, кл. В23D 17/00). Каждый из ножей данных ножниц выполнен в виде треугольной пластины и имеет основание, переднюю грань, на задней плоскости заднюю грань, которые при пересечении под острым углом образуют режущую кромку, которая имеет режущую впадину и ряд одинаковых зубьев, образованных пересечением цилиндрических поверхностей, а также отверстие для прохождения оси крепления ножа и корпуса и отверстие для прохождения оси крепления ножа к шатуну, связанному со штоком гидроцилиндра.

Общим конструктивным недостатком перечисленных ножниц является невозможность резки листового металла длиной, большей длины режущих ножей из-за упора разрезаемого листа в корпус ножниц и препятствования перемещению листа для резания. Кроме того, в данных конструкциях отсутствует защита ножей от разрушения, и как следствие, их изгиба и расклинивания, что происходит вследствие того, что отверстие для крепления выполнено на конце ножа так, что оно проектируется на зубья режущей кромки, которые и без того являются концентратором напряжения, что дополнительно приводит к их разрушению.

Известны ручные ножницы с гидравлическим приводом (а.с. №1549678, кл. В23D 29/00) предназначенные для резки листового металла, которые являются наиболее близкими по конструктивному выполнению с заявляемым техническим решением. Ножницы содержат основание, на котором шарнирно закреплены неподвижный и подвижный ножи с режущими кромками. Основание снабжено направляющими, выполненными в виде двух параллельных щек разной длины, между которыми размещен подвижный нож, режущая кромка которого образована ломаной линией, образующей в средней части остроугольный выступ, обращенный вершиной к режущей кромке неподвижного ножа.

Недостатки данной конструкции заключаются в том, что расположение остроугольного выступа на значительном расстоянии от оси крепления ножей требует при прорезании металла выступом больше усилия, чем при резании листа металла, в результате получается прокол с рваной кромкой. Кроме того, такое крепление ножей в процессе прокола приводит к увеличению зазора между ножами и за счет происходящей деформации и отгиба подвижного ножа резание становится невозможным, т.к. происходит закусывание металла.

Технической задачей настоящего изобретения является создание конструкции ножниц, облегчающих резку листового металла, за счет предотвращения закусывания металла.

Поставленная задача решается тем, что в гидравлических ножницах, содержащих корпус с размещенным в нем шатуном, сопрягаемый со штоком силового модуля неподвижный нож, закрепленный на корпусе, и подвижный нож, который установлен на оси неподвижного ножа и на оси шатуна, согласно изобретению подвижный нож выполнен в виде пакета рабочих элементов, два из которых смонтированы с образованием паза между ними, в конце которого установлен резец, причем все три рабочих элемента жестко соединены между собой.

Предложенная совокупность признаков имеет отличительные признаки как от аналогов, так и от прототипа. Таким образом, предложенное техническое решение соответствует критерию «новизна».

Благодаря новому конструктивному исполнению в совокупности подвижного и неподвижного ножей в процессе реза неподвижный нож входит в паз подвижного ножа, последний охватывает его с двух сторон и таким образом предотвращается деформация и отклонение ножей от оси и, как следствие, отсутствует «закусывание» металла. Кроме того, благодаря размещенному в пазе дополнительному резцу при первоначальной просечке и последующем разрезании листа кромки реза получаются ровными, а образуемая полоска вырезанного металла предотвращает закручивание разрезанных полос и зажим ножниц в области реза.

Таким образом, предлагаемое изобретение в совокупности с известными признаками обеспечивает новый механизм воздействия на объект и наличие новых свойств, обуславливающих решение поставленной задачи, и соответствует критерию «изобретательский уровень»

Конструкция предлагаемых ножниц поясняется на чертежах, где на фиг.1 показан общий вид, на фиг.2 – вид по сечению А-А фиг.1.

Ножницы состоят из корпуса 1, который через муфту 2 соединен с силовым модулем (на чертеже не показан). В расточке муфты 2 установлен шатун 3, взаимодействующий со штоком силового модуля. На корпусе 1 жестко закреплен неподвижный нож 4 с лезвиями 5 и 6. На оси 7 ножа 4 одним концом установлен выполненный в виде пакета рабочих элементов подвижный нож 8, другим концом нож 8 соединен посредством оси 13 с шатуном 3. Нож 8 состоит из двух одинаковых рабочих элементов 9 с лезвием 10 и 11 и с лезвием 12. Рабочие элементы 9 и 11 образуют между собой паз 14, соответствующий по ширине, конструктивно превышающей ширину режущей части ножа 4. В пазу 14 установлен резец 15 с лезвием 16. Винтами 18 и 19 все рабочие элементы ножа 8 жестко соединены между собой.

Ножницы работают следующим образом.

Посредством муфты 2 ножницы подсоединяются к силовому модулю. Лист металла устанавливается между неподвижным и подвижными ножами до упора в неподвижный нож 4. При создании давления в силовом модуле его шток выдвигается и перемещает шатун 3, который воздействует на подвижный нож 8. В результате этого нож 8 поворачивается на оси 7 и перемещается к листу металла до соприкосновения с ним резца 15. Заостренным концом ножа 4 и лезвием 16 резака 15 делается просечка в металлическом листе, имеющая ровные кромки. Дальнейшее нагнетание давления силовым модулем перемещает нож 8, который лезвиями 10 и 12 осуществляет дальнейший рез металла, а неподвижный нож 4 через прорезь в металле уходит в паз 14, в результате происходит выкусывание полоски металла по длине, соответствующей длине площадки неподвижного ножа. При возврате шатуна 3 в исходное положение давление сбрасывается, нож 8 возвращается в исходное положение, а вырезанный кусочек металла выпадает через паз 14. Далее ножницы перемещаются к стенке оконченного реза листа, при этом нож 4 упирается в стенку просечки. При создании давления цикл повторяется, т.е. происходит следующая просечка и разрез листа, при этом в разрезаемом листе высекается по всей длине реза ленточная полоса. Процесс продолжается до получения реза нужной длины. Благодаря тому, что разрезание листа происходит с вырезом ленты в металле, а подвижный нож в процессе перемещения охватывает с двух сторон неподвижный нож, предотвращается деформация и отклонение ножей от оси и, как следствие, отсутствует закусывание металла. Кроме того, благодаря конструкции подвижного ножа, т.е наличия паза, в котором размещен дополнительный резец, кромка разрезанного металла получается ровной, без рваных и смятых участков, а наличие образованного ленточного отверстия в листе предотвращает закручивание одной из разрезанных сторон листа и зажим ножниц в области реза.

Гидравлические ножницы, содержащие корпус с размещенным в нем шатуном, сопрягаемым со штоком силового модуля, неподвижный нож, закрепленный на корпусе, и подвижный нож, установленный на осях неподвижного ножа и шатуна, отличающиеся тем, что подвижный нож выполнен в виде пакета рабочих элементов, жестко соединенных между собой, причем два из рабочих элементов выполнены одинаковыми и смонтированы с образованием паза между ними, в котором размещен еще один рабочий элемент.

findpatent.ru