Устройство станков – его основные узлы, классификация, особенности

alexxlab | 10.01.2020 | 0 | Разное

46. Основные узлы и механизмы станков.

Все станки состоят из 3 основных механизмов – двигательного(электродвигатель), передаточного и исполнительного. Передаточный механизм(передача) – совокупность устройств для передачи движения от двигателя к исполнительным органам – столу, суппорту, шпинделю и различным узлам и деталям, которые предназначены для выполнения аналогичных, для всех видов станков, функций, хотя они и отличаются по конструктивным особенностям. К ним относятся:

– станина – корпусная часть станка, на которой закрепляется остов детали и узлы станка; изготовляется литьем из чугуна или сварная из стали.

– стол – часть станка, служащая для установки заготовки.

– суппорт – узел для закрепления заготовки или инструмента и передачи ему движения.

– шпиндель – вал, на котором закрепляется в патроне инструмент или заготовка.

Для передачи движения от двигателя к исполнительным механизмам служат передачи:

* фрикционная – движение передается через трение дисков, конусов, колес и других трущихся элементов. Применяется для резкого торможения и пуска(автомобили, радио и т.п.)

* зубчатая – осуществляется с помощью шестерен, применяется при ступенчатом изменении скорости.

* цепная – осуществляется с помощью специальной цепи и двух звездочек(велосипед).

* червячная – служит для резкого увеличения передаточного числа(до 300 раз) и состоит из червяка и шестерен.

Для преобразования вращающихся движений в поступательные часто применяются реечные, винтовые, кулачковые и кривошипные механизмы.

Реечный механизм. Состоит из соединенных в пару рейки и зубчатого колеса. При вращении колеса рейка совершает возвратно-поступательные движения.

Винтовой механизм. При вращении неподвижно установленного винта или гайки, поступательные движения совершает гайка или, соответственно, винт, соединен с исполнительным механизмом.

Кулачковый механизм. Расположенные по распределительному валу вращающиеся выступы – кулачки – приводят в возвратно-поступательное движение соединённые с ними стойки.

Кривошипный механизм. Вращающееся звено – кривошип или коленчатый вал – приводит в возвратно-поступательное движение спаренные с ним звенья. Например в кривошипно-шатунном механизме вращательное движение механизма передается через шатун не двигающийся поступательно ползун.

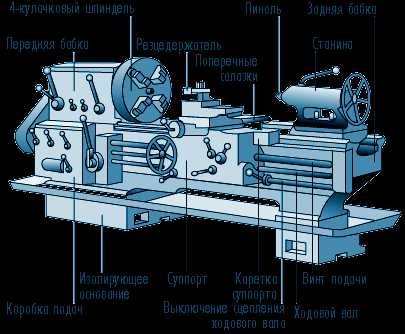

47.Токарные станки: общее устройство, виды выполняемых работ, основные типы.

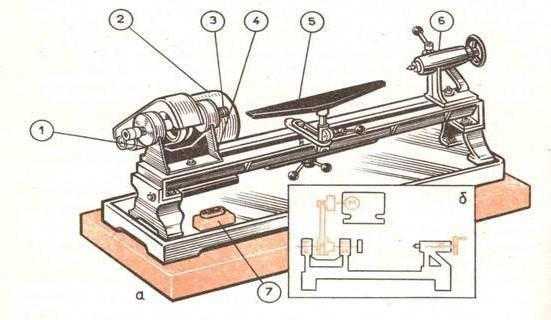

На станках токарной группы обрабатывают цилиндрические, конические наружные и внутренние поверхности тел вращения, а также плоскости, перпендикулярные к оси вращения. Наиболее универсальными станками токарной группы являются токарно-винторезные станки. Конструкторская компоновка однотипна. Основные детали и узлы:

– станина, на которой монтируются все механизмы станка;

– передняя шпиндельная бабка, где размещается коробка скоростей, шпиндель и другие элементы;

– задняя бабка, которая служит для закрепления второго конца заготовки или сверла при сверлении заготовки по центру;

– коробка передач, которая служит для передачи движения от шпинделя к суппорту с помощью ходового винта при нарезании резьбы или ходового валика при других работах;

– фартук – часть станка, где вращательное движение от двигателя преобразуется в поступательное движение суппорта с инструментом с помощью винта или валика;

– суппорт для закрепления и подачи(перемещения) режущего инструмента.

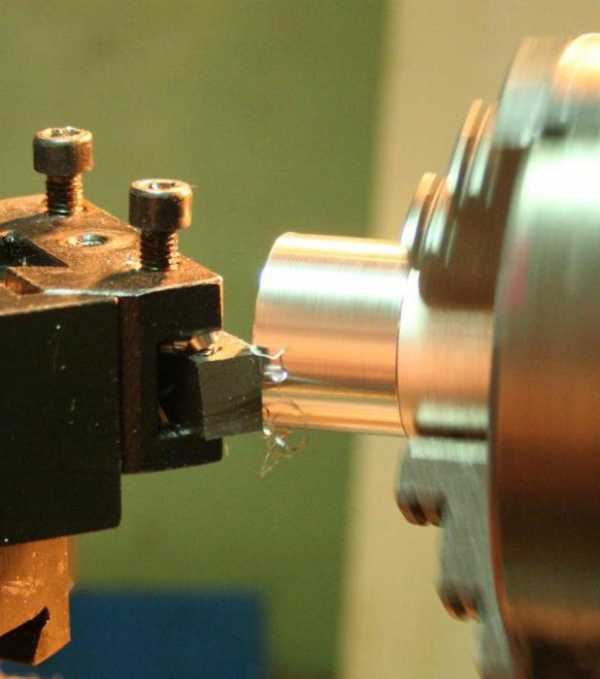

Заготовка устанавливается одним концом в патрон передней бабки, вторым – на конце задней бабки. При вращении заготовки с её поверхности резцом, установленным в суппорте, снимается слой стружки до заданного размера. Основными параметрами станков являются наибольший диаметр заготовки, обрабатываемой над станиной, и наибольшее расстояние между центрами. К токарным станкам относятся:

– Токарно-револьверные станки, для обработки небольших деталей в серийном и массовом производстве. На револьверном станке вместо задней бабки устанавливается револьверный суппорт с закреплёнными в нем резцами. Он позволяет производить ряд операций, не перестраивая станок, за счёт смены резцов при повороте револьверного суппорта.

– Лобовые токарные станки. Предназначены для обработки коротких деталей диаметром не более метра. Станок имеет пассивную переднюю бабку с планшайбой(диск большого диаметра), где закрепляется заготовка. Заготовка обрабатывается по торцевой стороне.

– Карусельные станки. Служат для обработки больших заготовок по торцевой и боковой поверхностям. Заготовка устанавливается на горизонтально лежащей планшайбе. На таких станках обрабатываются детали диаметром до 26 метров. Обработка производится резцами, закреплёнными вертикально и горизонтально перемещающимися суппортами.

– Токарные автоматы и полуавтоматы. Служат для изготовления крепежа, втулок и других мелких деталей. Управление станком осуществляется автоматически распределительным валом с помощью кулачков.

– Сверлильные и расточные станки.

studfiles.net

10.3. Устройство и применение станков

10.3.1. Основные элементы конструкции станков

Любой металлорежущий станок состоит из частей, которые по функциональному назначению можно разделить на двегруппы. Одна группа обеспечивает необходимое (постоянное) расположение всех частей и правильное (заданное) направление перемещений заготовки и инструмента, другая – осуществляет формообразование обрабатываемых поверхностей и управление станком.

В первуюгруппу входятнеподвижные элементы(станины, стойки, коробки) иподвижные элементы(столы, суппорты, планшайбы).

Ко второйгруппе относятсямеханизмы, при помощи которых выполняются движения резания; механизмы транспортирующих, зажимных, стружкоотводящих и других вспомогательных устройств; различные механизмы управления; копировальные, адаптивные и программные системы.

Станина является основной базовой деталью станка. Исходя из условий жёсткости, надёжности и значительной долговечности станка станина, как правило, изготавливается из чугуна методом литья. Поверхности станины, несущие подвижные части станка и называемые направляющими,по роду тренияделятся на направляющиескольженияикачения,

Подвижные корпусные деталистанков предназначены для установки, закрепления и перемещениязаготовки(столы, планшайбы) илиинструмента (суппорты, ползуны). Для столов и планшайб характерно наличиепазовпрямоугольной, Т-образной и других форм на рабочей поверхности. Суппорты в верхней части несутрезцедержатели, часто – многоместные и поворотные. Как и столы, суппорты бывают однокоординатными и более.

Шпиндель– это главный вал металлорежущего станка, предназначенный для вращения заготовки или инструмента. Передний конец шпинделя имеет поверхности и элементы, предназначенные для точной установки и закрепления заготовки (или инструмента). Заготовка связывается со шпинделем при помощипатрона.

В состав элементов механизмовв станках входят валы, подшипники, шкивы, зубчатые колёса, звёздочки, муфты и др. Движение от одного элемента к другому передаётся при помощи фрикционных, цепных, зубчатых, винтовых и других кинематических пар. Определённые сочетания пар образуют кинематические цепи: главного движения,подач,ускоренных перемещений.

10.3.2. Применение станков

Пригодность станка для выполнения планируемых операций устанавливается по его технической характеристике, которая включает размерные,скоростные исиловые показатели.

Размерные показатели– это величины установочных и рабочих перемещений, которые ограничивают применимость станка по форме и протяжённости отдельных поверхностей обрабатываемой заготовки; размеры, ограничивающие габариты заготовки, диаметры, конусность, другие размеры и показатели, по которым подбирают стандартную технологическую оснастку, режущий инструмент или изготавливают их специально в соответствии с присоединительными элементами данной конструкции станка.

Скоростные показателидают представление о значении и пределах регулирования скоростей главного движения и подачи. Они определяют возможности реализации на станке экономичных режимов резания различных по материалу, размерам и форме заготовок разным по конструкции инструментом.

Силовые показателитакже определяют возможности применения экономичных режимов резания, характеристиками которых являются наибольший допустимый крутящий момент на валу шпинделя; наибольшее усилие резания, допускаемое механизмом подач. Важным показателем станка является коэффициент полезного действия (КПД), который обычно не включается в перечень основных данных станка и определяется аналитически или экспериментально. Условный КПД станков разного типа по экспериментальным данным обычно колеблется от 0,70 до 0,90.

Наладкастанка состоит в правильной установке и закреплении режущего инструмента и заготовки непосредственно на станке или в приспособлении, в обеспечении требуемого положения элементов системы подвода смазочно-охлаждающей жидкости (СОЖ), в выполнении других необходимых работ.

Настройкастанка состоит в его кинематической подготовке для обработки заготовки в соответствии с заданной конфигурацией детали и оптимальным режимом резания. Для этого настраивают кинематические цепи станка. Нередко необходимые передаточные отношения настраиваемых цепей предварительно подсчитывают, затем настраивают с помощью рукояток, сменных колёс, кулачков, копиров и т.п. Настройка цепей главного движения и подачи обычно не требует каких-либо расчётов и заключается в простом переключении рукояток коробки скоростей и подач по указателям, схемам или таблицам, которые имеются на станке. Их переключение обеспечивает требуемое значение параметров.

studfiles.net

Устройство токарного станка по дереву: конструкция, фото

Все дети с раннего детства мечтают кем-нибудь стать. Одни желают быть лётчиками, другие – космонавтами, третьи – телеведущими. Однако, помимо подобных грандиозных планов на будущее, есть ещё и менее масштабные устремления, например, оказание помощи родителям по дому, участие в школьных мероприятиях, выполнение творческих заданий. К последним, как правило, относится рукоделие: девочки обучаются шитью и вязанию, а мальчишки начинают работать с различными инструментами и познавать основы ремонта и изготовления новых изделий. Когда первые шаги в этом деле усваиваются, мальчики желают приступить к более сложным заданиям, поэтому, оказываясь в школьном кабинете технологии, они сразу же загораются желанием встать у какого-нибудь станка и с его помощью что-либо изготовить. Как правило, учитель по технологии обучает работе со сверлильным станком, затем с токарными. Это уже более серьёзные устройства, которые заслуживают отдельного внимания.

Виды токарных станков

Немного теории о токарных станках. Полезно будет знать про их основные виды, поскольку общее представление об этих устройствах способно расширить кругозор, увеличить количество знаний в данной области, а это, в свою очередь, позволит смелее проводить операции во время работы (так уж устроено: чем больше мы знаем, тем увереннее себя чувствуем).

- Винторезный станок. Предназначен для обработки металлов (чёрных или цветных), изготовления из них конусов и разнообразных видов резьбы.

- Револьверный станок. Также имеет цель изготовления деталей из металлов. Работает с калиброванными прутками, представляющими собой длинные металлические палочки, поддающиеся обработке.

- Карусельный станок. Выручает тогда, когда необходимо выполнить работу над большими заготовками.

- Многорезцовый станок. Его очень хорошо использовать для массового или серийного производства деталей, механизмов, устройств. Предоставляют возможность обрабатывать заготовку сразу несколькими резцами.

- Станки с ручным, ножным и электрическим приводом. Первые два приводят в движение заготовку рукой или ногой соответственно. Такие станки хорошо подойдут там, где нет электропитания. У последних изделие вращается двигателем, работающего с помощью подачи в него тока.

Также существует классификация станков по материалу, с которым они могут работать. В зависимости от этого данные устройства делятся на токарные станки по металлу и дереву. Сегодня поговорим о последнем виде, т. к. на практике в школе и быту применяется наиболее часто.

Токарный станок по дереву: устройство и назначение

Токарный станок по дереву представляет собой устройство, работающее от электричества и имеющее предназначение для обработки деревянных заготовок в форме тела вращения. Он позволяет собственно точить материал, осуществлять его нарезку, а также зачистку наждачной бумагой.

Данные операции производятся с помощью особого инструмента – стамески. Это такой ручной инструмент, который состоит из деревянной или пластмассовой рукоятки с металлическим острым наконечником, который может иметь разные формы. С помощью лезвия стамески осуществляют удаление ненужного материала с заготовки, и за счёт этого получается изделие нужного вида с правильным оформлением.

Сам процесс обработки изделия производится путём сочетания двух видов движения: вращательного (исходит от самой заготовки с помощью токарного станка) и поступательного (исходит от стамески, регулируется работником).

Устройство токарного станка по дереву СТД 120

Пришло время узнать про внутренние и внешние составляющие рассматриваемого нами устройства. Следует отметить, что модель СТД 120 является самой распространённой и широко применяется в школах. Поэтому полезно будет знать как для простого гражданина, так и для рядового ученика устройство токарного станка по дереву. Описание с соответствующей схемой-рисунком представлено ниже:

- Ременная передача. Её задачей становится перенос вращательного движения от электродвигателя на шпиндель.

- Электродвигатель. Его предназначение состоит в том, что он должен с помощью электрического тока генерировать вращательное движение, которое далее передаётся на заготовку посредством ременной передачи и шпинделя.

- Шпиндель. Это одна из частей токарного станка по дереву, выполняющая роль левого крепления обрабатываемого изделия. Также шпиндель замыкает схему передачи вращательного движения от электродвигателя на заготовку.

- Передняя бабка. Она предназначена для поддержания механизма ременной передачи и шпинделя.

- Подручник. Эта деталь токарного станка служит в качестве опоры для стамески во время обработки изделия.

- Задняя бабка. Данная часть необходима для фиксации заготовок разной длины, а также выступает в роли правого крепления изделия. Она имеет подвижный механизм, благодаря которому может перемещаться по нижней части станка в левую и правую сторону. Это позволяет работнику вставлять в станок для обработки коротких, средних или длинных заготовок.

- Кнопочная панель. Здесь располагаются кнопки включения и выключения токарного станка.

Возникает вопрос: “Какое устройство токарного станка по дереву является самым важным?”. В принципе, все составляющие необходимы для правильной и безопасной работы, поэтому однозначного ответа на этот вопрос дать нельзя.

Станок СТД 120М

Устройство токарного станка по дереву СТД 120М будет описано в данном разделе. Его название почти такое же, как предыдущего, но на самом деле это не так. Обратите, пожалуйста, внимание на окончание: там стоит название другой модели токарного станка по дереву. Она представляет собой модернизированный вариант (отсюда буква “М” после 120) токарного станка по дереву СТД 120. Он имеет несколько особенностей:

- Наличие защитных механизмов от летящей стружки во время работы с заготовкой, представленные специальными прозрачными пластмассовыми панелями.

- Возможность автоматической чистки станка с помощью встроенных очистительных механизмов.

- Несколько вариантов насадок для шпинделя, которые можно менять. Это значительно упрощает совместимость заготовок со станком.

- Улучшенный механизм ременной передачи, обеспечивающий более высокую скорость вращения обрабатываемого изделия.

- Удобное расположение кнопочной панели.

Правила безопасности при работе с токарным станком по дереву

Это устройство может стать опасным для жизни и здоровья, если должным образом не подготовиться. Однако, работа становится абсолютно безопасной и комфортной при соблюдении техники безопасности.

Подготовка:

- Рабочий обязан быть одетым в специальную одежду, иметь защитные очки и перчатки.

- Необходимо, чтобы заготовка имела первичную ручную обработку.

- На станке не должно быть лишних предметов.

- Перед работой нужно проверить состояние всех составляющих токарного станка, особенно это касается ременной передачи, шпинделя и кнопочной панели.

- Следует проверить работу станка. Для этого можно ему позволить немного поработать вхолостую.

- Подручник должен быть установлен на расстоянии от 2 до 3 см от заготовки.

В процессе работы.

- Ни в коем случае нельзя тянуть руки к вращающейся заготовке, сильно наклонять к ней голову, отходить от работающего станка.

- Стамеску следует подносить плавно, избегая резких движений.

- Время от времени нужно выключать станок, чтобы безопасно пододвигать подручник к заготовке, сокращая увеличивающееся между ними расстояние.

После окончания работы.

- Необходимо отключить станок, извлечь из него готовое изделие.

- Выполнить очистку от стружек с помощью специальной щётки или других чистящих инструментов.

- Вернуть использованные инструменты на свои места.

Использование в домашних условиях

Чтобы работать с токарным станком по дереву дома, необходимо в первую очередь подготовить специальное для него помещение. Если такой возможности не имеется, то подойдёт и небольшой уголок площадью хотя бы 4 м2. Место вокруг станка должно быть свободным от посторонних предметов. Перед работой обязательно нужно предупреждать домашних, чтобы никто друг другу не создавал помех.

Использование в школьном кабинете

Работать следует только под руководством учителя по технологии или опытного наставника из класса. Дальнейшие правила использования остаются такими же. Единственное, что следует ещё запомнить, – это необходимость согласования своих действий с преподавателем. Часто ученики начинают самовольничать, из-за чего происходят конфликты между ними и учителем, что не самым лучшим образом отражается на их успеваемости.

Школьные токарные станки

Раз уж начало статьи было посвящено творческому развитию мальчиков, то нельзя не подчеркнуть, что такая отличная возможность появляется именно в кабинете технологии. Здесь можно и пилой попилить, и лобзиком что-нибудь вырезать. Но, конечно же, самое интересное начинается с изучения устройства токарного станка по дереву. 6 класс – это и есть то самое время, когда ученик начинает делать свои первые шаги в этой сфере познания. Ему предстоит научиться изготовлять изделия сначала с помощью преподавателя, а затем и самому. Затем свои умения школьник начнёт только расширять. У него может появиться возможность поработать за более совершенной моделью СТД 120М. Но чтобы обучение проходило максимально эффективно, а практика безопасно, безусловно, сначала нужно будет подробнее познакомиться с модификацией СТД 120, снова изучив устройство токарного станка по дереву. 7 класс предоставит такую возможность.

Немного советов

Опытные люди рекомендуют в первую очередь проявить терпение и тщательно подготовиться к работе за станком. Если торопиться, то можно упустить из вида некоторые пункты из техники безопасности. Также многие советуют специально выделить для работы время, потому что она зачастую занимает немалое количество часов.

В завершение

Токарные станки по дереву – это незаменимые инструменты при изготовлении практически полезных или декоративных изделий. Имея широкое применение в прошлых веках, эти устройствах не потеряли актуальности и в наши дни.

fb.ru

Зажимные устройства станков – Металлорежущие станки

Зажимные устройства станков

Категория:

Металлорежущие станки

Зажимные устройства станков

Процесс питания станков-автоматов заготовками осуществляется при тесном взаимодействии загрузочных устройств и автоматических зажимных приспособлений. Во многих случаях автоматические зажимные устройства являются элементом конструкции станка или его неотъемлемой принадлежностью. Поэтому, несмотря на наличие специальной литературы, посвященной зажимным приспособлениям, представляется необходимым вкратце остановиться на некоторых характерных конструкциях,

Подвижные элементы автоматических зажимных приспособлений получают движение от соответствующих управляемых приводов, в качестве которых могут быть использованы механические управляемые приводы, получающие движение от основного привода рабочего органа или от независимого электродвигателя, кулачковые приводы, гидравлические, пневматические и пневмогидравлические приводы. Отдельные подвижные элементы зажимных приспособлений могут получать движение как от общего, так и от нескольких независимых приводов.

Рассмотрение конструкций специальных приспособлений, которые в основном определяются конфигурацией и размерами конкретной обрабатываемой детали, не входит в задачи настоящей работы, и мы ограничимся ознакомлением с некоторыми зажимными приспособлениями широкого назначения.

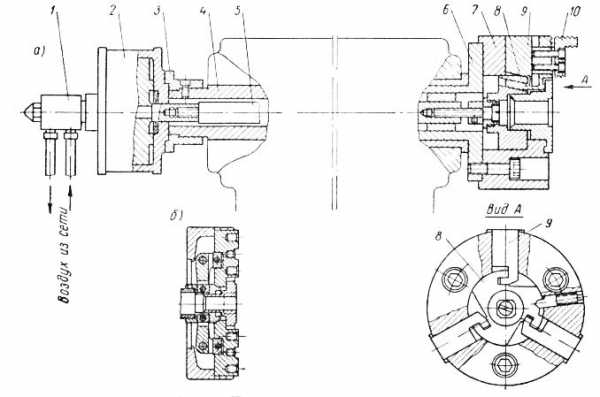

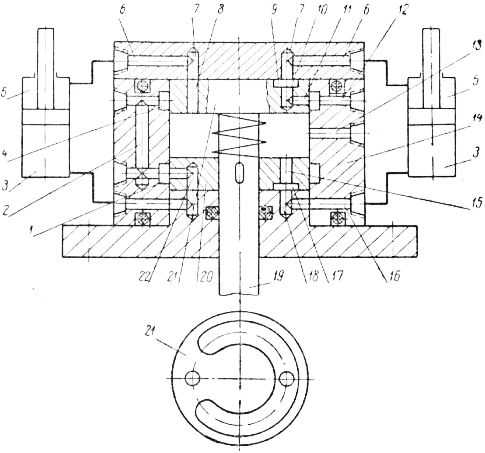

Зажимные патроны. Имеется большое число конструкций самоцентрирующих патронов в большинстве случаев с поршневым гидравлическим и пневматическим приводом, которые применяются на токарных, револьверных и шлифовальных станках. Эти патроны,, обеспечивая надежный зажим и хорошее центрирование обрабатываемой детали, имеют небольшой расход кулачков, из-за чего при переходе от обработки одной партии деталей к другой патрон необходимо перестраивать и для обеспечения высокой точности центрирования обрабатывать центрирующие поверхности кулачков на месте; при этом закаленные кулачки шлифуются, а сырые — обтачиваются или растачиваются.

Одна из распространенных конструкций зажимного патрона с пневматическим поршневым приводом представлена на рис. 1. Пневматический цилиндр закрепляется с помощью промежуточного фланца на конце шпинделя. Подвод воздуха к пневматическому цилиндру осуществляется через буксу, сидящую на подшипниках качения на хвостовике крышки цилиндра. Поршень цилиндра связан штоком с зажимным механизмом патрона. Пневматический патрон прикрепляется к фланцу, установленному на переднем конце шпинделя. Головка, закрепленная на конце штока, имеет наклонные пазы, в которые входят Г-образные выступы кулачков. При перемещении головки вместе со штоком вперед кулачки сближаются, при движении назад — расходятся.

На основных кулачках, имеющих Т-образные пазы, закрепляются накладные кулачки, которые устанавливаются в соответствии с диаметром зажимаемой поверхности обрабатываемой детали.

Благодаря небольшому числу промежуточных звеньев, передающих движение кулачкам, и значительным размерам трущихся поверхностей патроны описанной конструкции обладают сравнительно высокой жесткостью и долговечностью.

Рис. 1. Пневматическии зажимный патрон.

В ряде конструкций пневматических патронов используются рычажные передачи. Такие патроны обладают меньшей жесткостью и вследствие наличия ряда шарнирных соединений изнашиваются быстрее.

Вместо пневматического цилиндра может быть использован пневмо-мембранный привод или гидравлический цилиндр. Вращающиеся вместе со шпинделем цилиндры, особенно при высоком числе оборотов шпинделя, требуют тщательной балансировки, что является недостатком данного варианта конструкции.

Поршневой привод может быть установлен неподвижно соосно со шпинделем, а шток цилиндра связан с зажимным штоком муфтой, обеспечивающей свободное вращение зажимного штока вместе со шпинделем. Шток неподвижного цилиндра может быть связан с зажимным штоком также системой промежуточных механических передач. Такие схемы применимы при наличии самотормозящихся механизмов в приводе зажимного приспособления, так как в ином случае шпиндельные подшипники будут нагружаться значительными осевыми усилиями.

Наряду с самоцентрирующими патронами применяются также двух-кулачковые патроны со специальными кулачками, получающими движение от указанных выше приводов, и специальные патроны.

Подобные же приводы используются при закреплении деталей на различных разжимных оправках.

Цанговые зажимные устройства. Цанговые зажимные устройства являются элементом конструкции револьверных станков и токарных автоматов, предназначенных для изготовления деталей из прутка. Вместе с тем они находят широкое применение и в специальных зажимных приспособлениях.

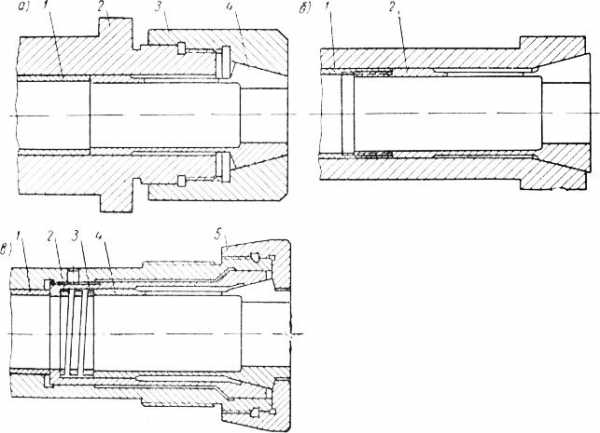

Рис. 2. Цанговые зажимные устройства.

В практике встречаются цанговые зажимные устройства трех типов.

Цанга, имеющая несколько продольных надрезов, центрируется задним цилиндрическим хвостом в отверстии шпинделя, а передним коническим — в отверстии колпака. При зажиме труба перемещает цангу вперед и ее передняя коническая часть входит в коническое отверстие колпака шпинделя. При этом цанга сжимается и зажимает пруток или обрабатываемую деталь. Зажимное устройство данного типа имеет ряд существенных недостатков.

Точность центрирования обрабатываемой детали в значительной мере определяется соосностью конической поверхности колпака и оси вращения шпинделя. Для этого необходимо достигнуть соосности конического отверстия колпака и его цилиндрической центрирующей поверхности, соосности центрирующего буртика и оси вращения шпинделя и минимального зазора между центрирующими поверхностями колпака и шпинделя.

Так как выполнение указанных условий представляет значительные трудности, то цанговые устройства данного типа не обеспечивают хорошего центрирования.

Кроме того, в процессе зажима цанга, перемещаясь вперед, захватывает пруток, который перемещается при этом вместе с цангой, что может

привести к изменению размеров обрабатываемых деталей по длине и к появлению больших давлений на упор. В практике имеют место случаи, когда вращающийся пруток, прижатый с большой силой к упору, приваривается к последнему.

Достоинством данной конструкции является возможность использования шпинделя малого диаметра. Однако, поскольку диаметр шпинделя в значительной мере определяется другими соображениями и в первую очередь его жесткостью, то данное обстоятельство в большинстве случаев не имеет существенного значения.

Вследствие указанных недостатков данный вариант цангового зажимного устройства находит ограниченное применение.

Цанга имеет обратный конус, и при зажиме материала труба втягивает цангу в шпиндель. Данная конструкция обеспечивает хорошее центрирование, так как центрирующий конус расположен непосредственно в шпинделе. Недостатком конструкции является перемещение материала вместе с цангой в процессе зажима, что приводит к изменению размеров обрабатываемой детали, однако не вызывает никаких осевых нагрузок на упор. Некоторым недостатком является также слабость сечения в месте резьбового соединения. Диаметр шпинделя увеличивается незначительно по сравнению с предыдущим вариантом.

Вследствие отмеченных достоинств и простоты конструкции данный вариант находит широкое применение на револьверных станках и многошпиндельных токарных автоматах, шпиндели которых должны иметь минимальный диаметр.

Вариант, показанный на рис. 2, в, отличается от предыдущего тем, что в процессе зажима цанга, упирающаяся передней торцовой поверхностью в колпак, остается неподвижной, а под действием трубы перемещается гильза. Коническая поверхность гильзы надвигается на наружную коническую поверхность цанги, и последняя сжимается. Поскольку цанга в процессе зажима остается неподвижной, то при данной конструкции не происходит смещения обрабатываемого прутка. Гильза имеет хорошее центрирование в шпинделе, а обеспечение соосности внутренней конической и наружных центрирующих поверхностей гильзы не представляет технологических трудностей, благодаря чему данная конструкция обеспечивает достаточно хорошее центрирование обрабатываемого прутка.

При освобождении цанги труба отводится влево и гильза перемещается под действием пружины.

Для того чтобы силы трения, возникающие в процессе зажима на торцовой поверхности лепестков цанги, не уменьшали бы усилие зажима, торцовой поверхности придается коническая форма с углом, несколько превышающим угол трения.

Данная конструкция сложнее предыдущей и требует увеличения диаметра шпинделя. Однако вследствие отмеченных достоинств она находит широкое применение на одношпиндельных автоматах, где увеличение диаметра шпинделя не имеет существенного значения, и на ряде моделей револьверных станков.

Размеры наиболее распространенных цанг нормируются соответствующим ГОСТ. Цанги больших размеров выполняются со сменными губками, что позволяет уменьшить количество цанг в комплекте и при износе губок заменять их новыми.

Поверхность губок цанг, работающих при больших нагрузках, имеет насечку, что обеспечивает передачу больших усилий зажимаемой детали.

Зажимные цанги изготовляются из сталей У8А, У10А, 65Г, 9ХС. Рабочая часть цанги закаливается до твердости HRC 58—62. Хвостовая

часть подвергается отпуску до твердости HRC 38—40. Для изготовления цанг применяются также цементируемые стали, в частности сталь 12ХНЗА.

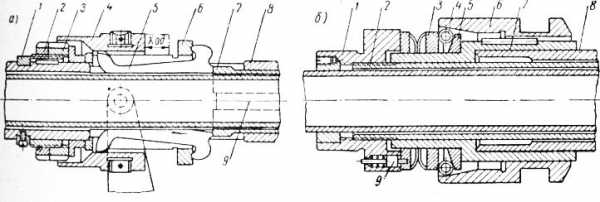

Труба, перемещающая зажимную цангу, сама получает движение от одного из перечисленных видов приводов через ту или иную систему промежуточных передач. Некоторые конструкции промежуточных передач для перемещения зажимной трубы представлены на рис. IV. 3.

Зажимная труба получает движение от сухарей, представляющих собой часть втулки с выступом, заходящим в паз шпинделя. Сухари опираются на хвостовые выступы зажимной трубы, которые удерживают их в требуемом положении. Сухари получают движение от рычагов, Г-образные концы которых заходят в торцовую выточку втулки 6, сидящей на шпинделе. При зажиме цанги втулка перемещается влево и, воздействуя внутренней конической поверхностью на концы рычагов, поворачивает их. Поворот происходит относительно точек контакта Г-образных выступов рычагов с выточкой втулки. При этом пятки рычагов нажимают на сухари. На чертеже механизмы показаны в положении, соответствующем окончанию зажима. В этом положении механизм оказывается замкнутым, а втулка разгружена от осевых усилий.

Рис. 3. Механизм перемещения зажимной трубы.

Регулирование усилия зажима осуществляется гайками, с помощью которых перемещается втулка. Чтобы избежать необходимости увеличения диаметра шпинделя, на него посажено резьбовое кольцо, которое упирается в полукольца, заходящие в канавку шпинделя.

В зависимости от диаметра зажимной поверхности, который может колебаться в пределах допуска, зажимная труба будет занимать различное положение в осевом направлении. Отклонения в положении трубы компенсируются деформацией рычагов. В других конструкциях вводятся специальные пружинные компенсаторы.

Данный вариант находит широкое применение на одношпиндельных токарных автоматах. Имеются многочисленные конструктивные модификации, отличающиеся формой рычагов.

В ряде конструкций рычаги заменяются расклинивающими шариками или роликами. На конце зажимной трубы на резьбе сидит фланец. При зажиме цанги фланец вместе с трубой перемещается влево. Фланец получает движение от гильзы, воздействующей через ролик на диск. При перемещении гильзы влево, ее внутренняя коническая поверхность заставляет бочкообразные ролики перемещаться к центру. При этом ролики, двигаясь по конической поверхности шайбы, смещаются влево, перемещая в этом же направлении диск и фланец с зажимной трубой. Все детали смонтированы на втулке, установленной на конце шпинделя. Усилие зажима регулируется навинчиванием фланца на трубу. В требующемся положении фланец застопоривается с помощью фиксатора. Механизм может быть снабжен упругим компенсатором в виде тарельчатых пружин, что позволяет использовать его для зажима прутков с большими допусками на диаметр.

Подвижные гильзы, осуществляющие зажим, получают движение от кулачковых механизмов токарных автоматов или от поршневых приводов. Зажимная труба может быть также непосредственно связана с поршневым приводом.

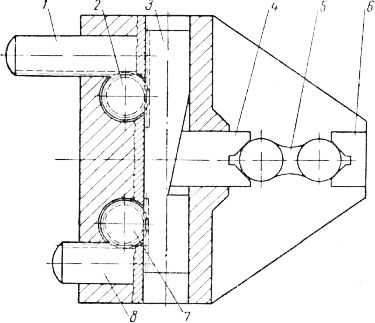

Приводы зажимных приспособлений многопозиционных станков. Каждое из зажимных приспособлений многопозиционного станка может иметь свой, обычно поршневой привод, либо подвижные элементы зажимного приспособления могут получать движение от привода, установленного в загрузочной позиции. В последнем случае механизмы зажимного приспособления, попадающие в загрузочную позицию, связываются с механизмами привода. По окончании зажима эта связь прекращается.

Последний вариант широко используется на многошпиндельных токарных автоматах. В позиции, в которой происходит подача и зажим прутка, установлен ползун с выступом. При повороте шпиндельного блока выступ входит в кольцевую канавку подвижной гильзы зажимного механизма и в соответствующие моменты перемещает гильзу в осевом направлении.

Подобный принцип может быть в ряде случаев использован для перемещения подвижных элементов зажимных приспособлений, установленных на многопозиционных столах и барабанах. Серьга зажимается между неподвижной и подвижной призмами зажимного приспособления, установленного на многопозиционном столе. Призма получает движение от ползуна с клиновым скосом. При зажиме плунжер, на котором нарезана зубчатая рейка, перемещается вправо. Через зубчатую шестерню движение передается ползуну, который клиновым скосом перемещает призму к призме. При освобождении зажатой детали вправо перемещается плунжер, который шестерней также связан с ползуном.

Плунжеры могут получать движение от поршневых приводов, установленных в загрузочной позиции, или от соответствующих звеньев кулачковых механизмов. Зажим и освобождение детали может производиться также в процессе поворота стола. При зажиме плунжер, снабженный роликом, набегает на неподвижный кулак, установленный между загрузочной и первой рабочей позициями. При освобождении плунжер набегает на кулак, расположенный между последней рабочей и загрузочной позициями. Плунжеры располагаются в разных плоскостях. Для компенсации отклонений в размерах зажимаемой детали вводятся упругие компенсаторы.

Следует заметить, что подобные простые решения недостаточно используются при проектировании зажимных приспособлений для многопозиционных станков при обработке некрупных деталей.

Рис. 4. Зажимное приспособление многопозиционного станка, работающее от привода, установленного в загрузочной позиции.

При наличии индивидуальных поршневых двигателей у каждого из зажимных приспособлений многопозиционного станка к поворотному столу или барабану должен быть подведен сжатый воздух или масло под давлением. Устройство для подвода сжатого воздуха или масла аналогично описанному выше устройству вращающегося цилиндра. Применение подшипников качения в данном случае излишне, так как скорость вращения мала.

Каждое из приспособлений может иметь индивидуальный распределительный кран или золотник, либо для всех зажимных приспособлений может быть использовано общее распределительное устройство.

Рис. 5. Распределительное устройство поршневых приводов зажимных приспособлений многопозиционного стола.

Индивидуальные краны или распределительные устройства переключаются вспомогательными приводами, установленными в загрузочной позиции.

Общее распределительное устройство последовательно подключает поршневые приводы зажимных приспособлений по мере поворота стола или барабана. Примерная конструкция подобного распределительного устройства изображена на рис. 5. Корпус распределительного устройства, установленный соосно с осью вращения стола или барабана, вращается вместе с последними, а золотники вместе с осью остаются неподвижными. Золотник управляет подачей сжатого воздуха в полости, а золотник в полости зажимных цилиндров.

Сжатый воздух поступает по каналу в пространство между золотниками и направляется с помощью последних в соответствующие полости зажимных цилиндров. Отработанный воздух уходит в атмосферу через отверстия.

В полости сжатый воздух попадает через отверстие, дуговую канавку и отверстия. Пока отверстия соответствующих цилиндров совпадают с дуговой канавкой, в полости цилиндров поступает сжатый воздух. Когда при очередном повороте стола отверстие одного из цилиндров совместится с отверстием, полость этого цилиндра окажется связанной с атмосферой через кольцевую канавку, канал, кольцевую канавку и канал.

Полости тех цилиндров, в полости которых поступает сжатый воздух, должны быть связаны с атмосферой. Полости соединяются с атмосферой через каналы, дуговую канавку, каналы, кольцевую канавку и отверстие.

В полость цилиндра, находящегося в загрузочной позиции, должен поступать сжатый воздух, который подается через отверстие и каналы.

Таким образом, при повороте многопозиционного стола происходит автоматическое переключение потоков сжатого воздуха.

Аналогичный принцип используется и для управления потоками масла, подаваемого к зажимным приспособлениям многопозиционных станков.

Следует заметить, что подобные же распределительные устройства применяются и на станках для непрерывной обработки с вращающимися столами или барабанами.

Принципы определения усилий, действующих в зажимных приспособлениях. Зажимные приспособления, как правило, проектируются таким образом, чтобы усилия, возникающие в процессе резания, воспринимались бы неподвижными элементами приспособлений. Если те или иные силы, возникающие в процессе резания, воспринимаются подвижными элементами, то величина этих сил определяется на основе уравнений статики трения.

Методика определения сил, действующих в рычажных механизмах цанговых зажимных устройств, аналогична методике, применяемой при определении усилий включения фрикционных муфт с рычажными механизмами.

Реклама:

Читать далее:

Транспортирующие механизмы для подачи непрерывной заготовки

Статьи по теме:

pereosnastka.ru

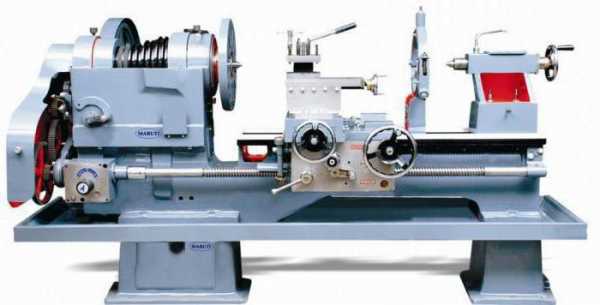

ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ для дома [устройство, инструкция]

Домашнему мастеру постоянно приходится решать множество самых разных задач, и в этом случае есть необходимость подумать о том, чтобы [приобрести собственный небольшой токарный станок], который позволит своими руками выполнять даже сложные операции.

Маленький по габаритам токарный станок по металлу, предназначенный для гаража, это настоящая находка для тех, кто привык выполнять всю работу по дому самостоятельно. В статье рассмотрены устройство токарного станка по металлу и виды токарных станков.

Вне зависимости от модели такого агрегата для гаража, его функциональные возможности и потенциал работы просто огромны. В бытовой сфере он точно найдет самое широкое применение.

Токарный станок по металлу, который имеет миниатюрный вид, позволит без проблем при необходимости изготовить абсолютно любой болт или гайку, а также просверлить технологическое отверстие или нарезать резьбу.

Токарный агрегат для дома достаточно прост в эксплуатации, а освоить азы работы на нем будет по силам каждому. В настоящее время для дома разработаны различные виды токарных станков.

Практически все они отличаются относительно компактными размерами и небольшими габаритами, которые несопоставимы с профессиональным оборудованием, к которому можно отнести агрегат 1д95.

Токарный станок для работы по металлу, предназначенный для домашних мастеров, отличается своей практичность и универсальностью.

Основные характеристики

Токарный станок для работы по металлу небольших размеров, предназначенный для работы в условиях гаража или дома, представляет собой уменьшенную функциональную копию профессионального оборудования, которое ставится на крупных предприятиях, например агрегата 1д95.

Его габариты и геометрические характеристики значительно уступают большим станкам, однако при этом функциональный набор и рабочий потенциал находится на высоком уровне.

Конечно, домашний токарный агрегат для работы по металлу имеет некоторые ограничения в своей работе, например, возможность обрабатывать только небольшие заготовки, однако для бытовых целей это незаменимая вещь.

При помощи данного универсального устройства у домашнего мастера появляется возможность выполнять огромное количество самых разных операций самостоятельно.

Можно найти и токарный фрезерный станок с небольшими габаритами для использования в условиях дома, однако такой агрегат будет стоить намного дороже.

Схема токарного агрегата, предназначенного для работы в домашних условиях, имеет свои нюансы, которые несколько отличаются от профессионального оборудования, к которому можно отнести агрегат 1д95.

Несмотря на это, на нем можно работать практически в любых условиях и выполнять соответствующие задачи различной сложности.

Токарный станок для работы по металлу даст возможность домашнему мастеру с легкостью проточить заготовку до необходимых размеров.

Кроме этого, он позволит при необходимости нарезать резьбу, причем, как наружную, так и внутреннюю. С помощью этого универсального устройства появиться возможность с большой точностью самостоятельно выточить конус в соответствии с чертежом.

Все эти операции обладатель домашнего токарного агрегата сможет проводить самостоятельно в любое удобное время.

Конечно, перед тем, как отправиться в магазин и оформить покупку, необходимо не только представлять для себя, какие именно задачи предстоит решать, но и хорошо знать устройство агрегата.

Устройство станка

Вне зависимости от модели и габаритов любой токарный агрегат для работы по металлу имеет одинаковое устройство и принцип действия.

Следует отметить и то, что оборудование данного типа, несмотря на конструктивные различия, имеет определенное количество схожих элементов.

Видео:

Так, любой агрегат обязательно состоит из прочной и жесткой рамы, на которой крепятся все его узлы и механизмы, необходимые для работы.

На раму приходится основная нагрузка при работе станка, соответственно к ней предъявляются повышенные требования по прочности. Также обязательным элементом являются бабки, которые между собой делятся на передние и задние.

В состав токарного станка входят ведущий и ведомый центры. Все необходимые вращения обеспечиваются за счет электродвигателя определенной мощности. Следует отметить, что большая роль в токарном оборудовании отводится устройству резца.

В зависимости от модели, настольные токарные станки могут дополнительно комплектоваться другими устройствами, которые значительно расширяют его функциональные возможности.

Каждый мини станок должен быть оснащен передаточным механизмом, который отвечает за передачу вращательного момента непосредственно от электрического мотора к ведущему центру. Как правило, он располагается в передней части рамы.

Задняя бабка, расположенная в центральной части агрегата, должна иметь возможность свободно перемещаться вдоль станины, для того чтобы обеспечить надежное фиксирование заготовок с разной длиной.

При производстве токарных станков особое значение отводится устройству резцов, механизм которых должен обеспечивать легкость выполнения всех необходимых операций.

Приспособления, которые призваны усилить функциональные возможности данного оборудования, в большинстве случаев производитель размещает по собственному усмотрению, с учетом определенных требований по безопасности.

Следует отметить, что и токарно-фрезерный станок, предназначенный для работы в домашних условиях, собирается по аналогичному принципу.

Основные параметры работы

Для того чтобы сделать правильный выбор и приобрести действительно функциональный токарный агрегат для домашнего использования, который позволит успешно решать даже самые сложные задачи, необходимо, прежде всего, определить наиболее оптимальные параметры для данного класса оборудования.

Большое значение играет питающее напряжение, и лучше всего обратить внимание на те устройства, которые работают не от трехфазной сети. Также следует обратить внимание на мощность и тип установленного двигателя.

Видео:

Для того чтобы работать в домашних условиях, подойдет станок, мощность которого находится в пределах одного киловатта.

Имеют значение габариты и вес оборудования, и для домашнего использования не стоит приобретать слишком тяжелое и громоздкое устройство, так как в этом случае под него дополнительно придется монтировать рабочий стол.

Стоит обратить внимание и на максимальный диаметр обрабатываемых деталей, так как от этого во многом зависит то, что конкретно можно будет самостоятельно сделать.

Имеют значение и дополнительные приспособления, которые повышают функциональность токарного станка, а также расширяют его возможности.

Большинство при выборе токарного станка для домашних целей, в первую очередь, обращают внимание на его стоимость. Между тем, определяющими факторами в этом случае должны стать возможности оборудования и его надежность.

Так, у домашнего мастера должна быть возможность при помощи данного агрегата нарезать резьбу с самыми разными параметрами ее шага.

Кроме этого, должна быть возможность самостоятельно переключать направление движения резца и лучше, если для этих целей станок будет оснащен специальным рычагом.

Специалисты рекомендуют выбирать устройства, которые оснащены автоматическим перемещением суппорта, в том числе и в продольной плоскости.

Крайне желательно, чтобы станок был оснащен градиентной шкалой, причем на всех ручках и рычагах, которые отвечают за регулировку.

Это повысит точность выполнения всех операций. Следует поинтересоваться и материалом, из которого сделаны основные узлы агрегата.

Устройство профессионального оборудования

Для того чтобы в точности представлять для себя возможности токарного станка, лучше всего ознакомиться с устройством и принципом действия профессионального оборудования на примере агрегата 1д95.

Это токарно-фрезерное оборудование обладает повышенной универсальностью и функциональностью.

Станок 1д95 способен выполнять качественную обработку как наружных, так и внутренних поверхностей деталей, которые относятся к телам вращения самого разного осевого профиля.

Видео:

Агрегат 1д95 способен, в том числе, с высокой точностью производить нарезку резьбы самых разных типов, включая метрическую, модульную, а также питчевую и дюймовую.

Станок 1д95 может успешно выполнять свои функции не только в стационарных, но и передвижных мастерских. В его состав одновременно входит несколько различных агрегатов, а именно: токарно-фрезерный, заточный, а также сверлильный. Следует отметить, что каждый агрегат имеет свой самостоятельный привод, что повышает общую универсальность всего станка в целом.

В состав агрегата 1д95 входит достаточно большое количество самых разных узлов и элементов. Одним из основных является достаточно массивная станина, выполненная из стали и обладающая повышенной прочностью.

Также данный станок 1д95 имеет собственную коробку передач автоматического действия.

Как и в любом другом токарном оборудовании, в состав приспособления 1д95 входят такие элементы, как суппорт, бабки, рабочий стол, а также шкаф управления.

Стоит отметить, что станок 1д95 имеет большое количество и органов управления в виде соответствующих рычагов, маховиков, выключателей и тумблеров. Агрегат способен работать на различных скоростях и имеет зубчатые колеса сменного типа.

Конструкция задней бабки позволяет работать, в том числе, и с длинными заготовками, а кроме этого, выполнять сверление технологических отверстий разного диаметра.

Станок данного класса относится к профессиональному оборудованию, а для работы на нем необходимо иметь соответствующую квалификацию.

Схема работы настольного агрегата

В настоящее время производством токарного оборудования для домашнего использования занимается большое количество компаний из разных стран мира.

В этом случае стоит обратить свое внимание на токарный станок фирмы Корвет, который идеально подходит для использования в личных целях. Он обладает большой функциональностью и имеет высокий потенциал работы.

Видео:

Агрегат имеет компактные размеры, а кроме этого, оснащен возможностью самостоятельно регулировать скорость выполнения всех типов операций.

При помощи данного приспособления можно выполнять одновременно несколько видов сечения, в том числе, фасонного и цилиндрического. Также оборудование марки Корвет дает возможность выполнять сложные типы торцевания, а также многие другие операции.

В технические возможности станка можно включить нарезание резьбы, а также осуществлять необходимую обработку заготовок, которые имеют большое сечение, однако в этом случае придется воспользоваться дополнительными приспособлениями.

Устройство Корвет выпускается китайским производителем и имеет различную комплектацию.

Токарный агрегат должен быть установлен на устойчивой и прочной поверхности, при этом высоту стола следует выбирать максимально удобной для работы.

Дома, непосредственно перед началом эксплуатации, с приспособления следует удалить все крепежные элементы и укрепить рабочие элементы. Также производится полная регулировка оборудования Корвет и подключение его к источнику основного питания.

В процессе эксплуатации агрегата Корвет следует поддерживать его в полной чистоте и регулярно осуществлять продувку основных узлов сжатым воздухом.

Кроме этого, все подвижные части токарного станка Корвет необходимо содержать в смазанном состоянии, для чего можно использовать обыкновенное машинное масло.

В том случае, если какая-либо его деталь деформируется, ее необходимо как можно быстрей заменить. Принцип работы на агрегате Корвет ничем не отличается от принципа работы на каком-либо ином аналогичном устройстве.

Следует отметить, что для работы на токарном станке Корвет нет необходимости обладать профессиональной квалификацией. Схема работы станет понятной для каждого, кто хочет освоить азы работы со станком, за короткий промежуток времени.

Некоторые советы и рекомендации

Если возникла необходимость в приобретении токарного станка для работы в домашних условиях, то не стоит связываться с оборудованием, которое уже было в употреблении.

Даже если дома в таком токарном станке на первый взгляд все выглядит идеально, в процессе его последующей эксплуатации могут выявиться самые разные скрытые дефекты.

Видео:

При покупке токарного станка важно проверить работоспособность и заявленные характеристики приспособления. Для этого следует оборудование прогнать в различных режимах работы, а также проконтролировать полное отсутствие люфтов у всех подвижных частей.

Для всех токарных станков важным является такой показатель, как точность, которая должна быть на высоком уровне.

В настоящее время на рынке представлен огромный выбор данного класса приспособления как для дома, так и для промышленного производства. При его приобретении не стоит гнаться за ценой, лучше остановить свой выбор на проверенной и известной марке.

Токарные станки настольного исполнения открывают огромные возможности перед домашним мастером.

rezhemmetall.ru

Устройство деревообрабатывающих станков

СТОЛЯРНОЕ ДЕЛО

Части станка. Части каждого станка можно подразделить на основные и вспомогательные. К основным частям относятся: станина, рабочий стол (плита), рабочий вал, режущий инструмент (пильный диск, ножи, сверла, фрезы и др.), механизм передачи движения. ‘К вспомогательным частям относятся: ограждения опасных мест, механизм подачи материала (питающий механизм), остановочно-пусковые приспособления, приспособления для смазки.

Станина — обычно чугунная, цельнолитая, тяжеловесная. На ней монтируются все движущиеся части станка. Станина сообщает станку устойчивость. Ее часто устанавливают на железобетонном фундаменте.

Рабочий стол (плита) —тоже обычно чугунный, обязательно строганый, точно выверенный, шлифованный. Стол может быть как неподвижным, так и перемещающимся вверх, вниз и в стороны.

Рабочий вал служит для крепления на нем режущего (рабочеГо) инструмента. В зависимости от вида инструмента, который на нем крепится, рабочий вал часто называют пильным, ножевым, шпинделем. Рабочий вал всегда стальной, обязательно точеный, прочный, выбалансированный (уравновешенный), имеет приспособления для крепления на нем инструмента, 38

Режущий инструмент, применяемый в деревообрабатывающих станках, имеет различное назначение и соответственно этому разную конструкцию, разные формы и размеры. Изготовляют режущий инструмент из высококачественной углеродистой или легированной стали. Инструмент носит разные названия.

Наименование режущего инструмента

Станки, в которых инструмент применяется

Круглые пилы (пильные диски)

Пильная лента

Ножи плоские и фасонные

Сверла

Долбежная цепь Фрезы (шарошки), прорезные диски, крючки

Циклевальные ножи,

Шкурка рулонная

Круглопильные ;’ Ленточнопильные Строгальные, шипорезные, фрезер-: ные

Сверлильные Цепнодолбежные Фрезерные, шипорезные

Циклевальные Шлифовальные

Виды передачи движения. Все деревообрабатывающие станки электрифицированы, т. е. работают от электродвигателей. На станках, работающих одновременно несколькими режущими инструментами, установлены либо один общий электродвигатель, либо отдельные электродвигатели для каждого инструмента. Во втором случае электродвигатели называют индивидуальными. Общая мощность всех индивидуальных электродвигателей называется суммарной мощностью станка.

Станки с индивидуальными электродвигателями более удобны в эксплуатации и более экономичны (более выгодны). Это объясняется тем, что при работе только части режущих инструментов эти станки можно включить не на полную мощность и, таким образом, экономить электроэнергию.

Передача движения на рабочий вал от электродвигателя может быть: непосредственной, ременной, зубчатой, цепной.

При непосредственной передаче рабочий вал станка соединен с валом электродвигателя и составляет как бы его продолжение или же режущий инструмент крепится на удлиненном валу электродвигателя. Чисдо оборотов рабочего вала при непосредственной передаче движения равно числу оборотов вала электродвигателя.

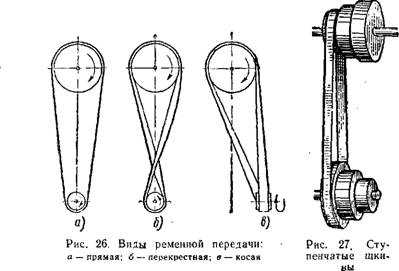

Ременная передача состоит из ведущего и ведомого шкивов и охватывающего их бесконечного ремня. Ведущим называется шкив на валу электродвигателя, ведомым — шкив на рабочем валу. В зависимости от расположения рабочего вала и направления его вращения ременная передача может быть прямой, косой и перекрестной (рис. 26). Ременную передачу часто называют приводом.

От диаметра шкивов ременной передачи зависит число оборотов рабочего вала. Чем больше диаметр ведущего шкива и чем меньше диаметр шкива ведомого, тем больше число оборотов рабочего вала. Чтобы увеличить число оборотов рабочего вала, уменьшают диаметр ведомого шкива или увеличивают диаметр шкива ведущего. Чтобы рабочий вал имел меньше оборотов, чем

|

Вал электродвигателя, диаметр ведомого шкива должен быть больше диаметра шкива ведущего. Для изменения числа оборотов рабочего вала на нем иногда устанавливают несколько смежных шкивов разных диаметров, или ступенчатый шкив (рис. 27).

Для передачи движения рабочему валу применяют также различные виды зубчатых передач (рис. 28) и цепную передачу (рис. 29).

Передачу, состоящую из набора зубчатых колес (шестерен), иногда заключают в общую коробку; сцепление шестерен производят при помощи выходящего наружу рычага. Коробка с таким набором шестерен называется коробкой скоростей. Она позволяет изменять число оборотов рабочего вала на ходу станка. Коробку скоростей обычно применяют для изменения скорости подачи материала.

На каждом станке должны быть устройства, при помощи которых производится наладка станка для выполнения заданной обработки. Такими устройствами являются: упоры, направляющие линейки, каретки, перемещающиеся рабочие столы, подъемные и стопорные винты, верхние и боковые прижимы. Кроме того, на каждом станке должны быть обязательно ограждены все движущиеся и вращающиеся части, все опасные места. 40

Виды подачи материала, Материал может подаваться к режущему инструменту станка вручную или при помощи подающих механизмов. Механическую подачу часто называют автоматической. Механизм подачи в большинстве случаев представляет собой

|

Две пары вальцов, приводимых ро вращение через систему зубчатых колес от электродвигателя. Вальцы, получающие вращение от электродвигателя, называются питающими, или подающими. Вальцы, приводимые во вращение подаваемым материалом, называются направляющими.

Питающие вальцы бывают рифлеными и гладкими; рифленые вальцы Рис. 29. Цепная передача лучше сцепляются с подаваемым материалом. Гладкие питающие вальцы применяют для подачи строганого материала, так как рифленые вальцы могли бы испортить строганую поверхность.

На некоторых станках механическая подача производится цепным или гусеничным конвейерным механизмом.

Скорость автоматической подачи может достигать 100 м/мин И больше, скорость ручной подачи не превышает 20 м/мин. Скорость подачи зависит от твердости древесины, толщины распиливаемых брусков, ширины, глубины и профиля строгания.

Пуск и остановка станка производятся при помощи рубильника, кнопок; иногда применяется холостой шкив.

Бесперебойная работа и долговечность станка в большой степени зависят от смазки его движущихся частей. В местах смазки установлены масленки. В сложных станках смазка производится централизованно через систему трубок.

Выбор двери — это достаточно ответственное решение, ведь только качественное и надежное изделие сможет верно прослужить вам длительный срок. Наша компания «Бережа» предлагает великолепную продукцию от ведущих производителей. Ознакомиться с …

Вскрытие замков аварийное может понадобиться каждому человеку, так как причин из-за которых не получается открыть запирающий механизм много. Чаще всего люди просто теряют ключи или захлопывают их внутри квартиры, хотя …

Дверь должна иметь набор надежных дополнительных элементов. Без таких простых деталей, как петли и ручки, не будет работать открывающий механизм. При покупке различных дверных аксессуаров надо заострять внимание не только …

msd.com.ua

Устройство строгального станка | Двигатель прогресса

May 13, 2016

В современной промышленности используют разные виды строгальных станков и в рамках этой статьи мы поговорим про устройство и принцип действия подобного оборудования, которое используем мы в своей работе.

Поперечно-строгальный станок

Базовым узлом поперечно-строгального станка является его станина, которая оснащена горизонтальными направляющими, дающими возможность продольного перемещения ползуна, оснащенного суппортом. Что касательно вертикальных направляющих станины, то они обеспечивают равномерное передвижение поперечин, по которым и передвигается рабочий стол вместе со стойкой, предназначенной для максимального повышения стойкости оборудования. Перед началом работы заготовка фиксируется на горизонтальной и вертикальных опорных поверхностях в специальные Т-образные пазы. Резец продольно-строгального станка крепится в специальном устройстве под названием резцедержатель. Последний в свою очередь фиксируется в суппорте станка.

Основное движение здесь прямолинейное возвратно-поступательного типа. Оно передается ползуну, который оснащен режущим инструментом. Примечательно, что на этапе строгания горизонтальных поверхностей движение подачи заготовки происходит вместе с рабочим столом станка по специальным направляющим. Если нужно осуществить строгание вертикальных или же наклонных поверхностей, то подача должна осуществляться посредством смещения суппорта по вертикальным направляющим станка. Примечательно, что вертикальную подачу суппорта поперечно-строгального станка мастер может выполнить и при помощи вертикального перемещения поперечины в направлении станины. На практике этот прием зачастую применяется только на этапе настройки станочного оборудования в строгом соответствии с размерами детали, которую нужно обработать на том или ином оборудовании. При строгании горизонтальных поверхностей для установки режущего инструмента на глубину резания применяют ручное вертикальное смещение суппорта на этапе настройки оборудования. Иногда этот прием уместен при выполнении повторных проходов.

Станина поперечно-строгального станка включает в себя коробкообразную литую чугунную конструкцию, которая устанавливается на плиту, а та, в свою очередь, фиксируется к фундаменту строения посредством массивных крепежных болтов. Станина таких станков оборудована внутренними ребрами жесткости, что дает возможности существенно увеличить показатели ее жесткости. Верхняя часть станины часто оснащается плоскими направляющими, расположенными горизонтально. Именно к ним посредством винтов осуществляется фиксация планок, которые и формируют собой направляющие, называемые среди мастеров «ласточкин хвост». Эта конструкция в свою очередь обеспечивает беспрепятственное перемещение ползуна и дает возможность плотно усаживать данное устройство благодаря возможности осуществления регулировки одной из направляющих планок посредством винтов, расположенных на боковой стенке станины.

Передняя стенка всегда оснащена направляющими плоского типа, которые обеспечивают вертикальное перемещения поперечины, которая крепит стол. Внутри станины располагается коробка скоростей и кулисный механизм. Оценить состояние этих узлов и их исправность можно посредством специальных отверстий и люков, проделанных в станине. На задней стенке этой составляющей поперечно-строгального станка находится специальный кронштейн, который служит для обеспечения возможность установки электродвигателя. Для отвода отработанного масла, которое время от времени стекает по направляющим ползуна, на задней части станины имеется специальный лоток.

Поперечно-строгальный станок работает непосредственно от электродвигателя, который благодаря червячной передаче передает вращение на коробку скоростей, имеющую шесть передач. Та передает энергию вал со скользящей шпанкой, соединяющей тройной блок шестеренок и дающий возможность валу работать в разных режимах, а именно на трех скоростях. Из этого следует, что на этапе перемещения блока по направлению вдоль сои вала обеспечивается зацеп шестеренок поочередно, так как они фиксируются на валу посредством шпонок. В конечном итоге этот вал может работать на любой из шести скоростей.

Продольно-строгальный станок

Большинство строгальных станков по дереву, и в частности продольно-строгальные их виды, в качестве главных узлов включают в себя рабочий стол, станину и траверсу. Последняя служит для обеспечения перемещения двух суппортов в вертикальном направлении, а вертикальные направляющие, расположенные на станине, дают возможность перемещения боковому суппорту. Что касательно основного рабочего движения, то оно осуществляется электродвигателей посредством червячно-реечной передачи, которая предается непосредственно столу, а движения подачи суппортам станочного оборудования. Стоит отметить, что перемещение суппортов продольно-строгального станка по направляющим траверсы и станины достигается посредством дополнительных электромоторов, которые ориентированы на выполнение только этой функции. Все суппорты, установленные на продольно-строгальном станке, оснащаются специальным устройством, дающим возможность им предельно быстро перемещаться. Также они служат для автоматического подъема резца в конце рабочего хода во время обработки заготовки. Стоит отметить, что траверса подобных станков отличается возможностью ускоренного перемещения по станине не только вверх, но и вниз посредством дополнительных электродвигателей. Управлять современными продольно-строгальными станками по дереву можно посредством специального пульта, который фиксируется на гибком шланге и обеспечивает установку устройства в тех местах, где это будет удобно для мастера на этапе работы со станочным оборудованием. Большинство продольно-строгальных станков состоят из станины, которая может двигаться по штатным горизонтальным направляющим, стоек поперечины с возможностью их перемещения по вертикальным направляющим, верхней балки и суппортов, узла коробки скоростей, коробки передач бокового суппорта, пульта управления, подвесной кнопочной станции. Что касательно привода и управления подачей суппортов, то в случае с продольно-строгальными станками эти задачи осуществляются посредством коробки передач, в то время как контроль за вертикальными суппортами дублируется со всех концов штатной поперечины.

Заточка ножей строгального станка по дереву

Для того чтобы строгальные станки имели возможность работать с максимальной эффективностью, время от времени имеет смысл производить заточку ножей. Выполнить эту работу в целом можно самостоятельно, однако нужно учитывать ряд правил. На начальном этапе нужно правильно определить и выставить угол заточки и только после этого переходите к следующему этапу работ. Чтобы снимать с металла фиксированный слой стружки, нужно использовать упор с двумя бегунками. На них должны быть градуированные шкалы с ценой одного деления в 0.1 миллиметр. Это даст возможность контролировать величину снимаемого металла как можно точно и повысит эффективность заточки ножей.

Стоит отметить, что заточка строгального ножа обязательно должна осуществляться при помощи перемещения держателя с ножом вправо и влево по отношению к заточному полотну. Важно не допустить значительных колебаний упора по время заточки. Для этого после каждой подачи принудительно фиксировать его посредством двух зажимных винтов. На этапе осуществления заточки строгального ножа нужно следить за тем чтобы его края не выходили за пределы заточного камня с учетом остановки держателя на фиксированном расстоянии в двенадцать миллиметров от края заточного полотна. Чтобы не сталкиваться с подобными проблемами целесообразно использовать специальные упоры с возможностью регулировки, которые обеспечивают настройку нужного хода держателя для осуществления качественной заточки строгального ножа.

На этапе заточки строгальных ножей нужно обращать внимание на то, что будет образовываться скопление воды на лезвии с заточного камня, которое в дальнейшем будет постепенно скатываться на корпус заточного станка и на пол. Учитывайте, что вода будет расходоваться в достаточно больших количествах, поэтому добавлять ее нужно будет регулярно в специальный бак. Чтобы максимально снизить количество разливаемой воды рекомендуется на корпусе заточного станка расположить прокладку из ваты высотой до 6-ти миллиметров. Этого будет достаточно, чтобы минимизировать попадание воды на корпус заточного станка. Эта мера в полной степени не избавит от проблемы, но способна существенно исправить положение и защитить узлы оборудования, которые нежелательно подвергать контакту с жидкостями.

Также нужно учитывать, что во время работы заточной камень будет постоянно забиваться и именно из-за этого эффективность заточки существенно снизится. Время проведения работ из-за этого придется увеличить, что не всегда удобно и возможно. В ходе выполнения заточных работ нужно периодически осуществлять чистку поверхности заточного круга и осуществлять выравнивание его поверхности. Также нужно отметить, что сам процесс заточки строгальных ножей во многом зависит от качества металла самого строгального оборудования.

Например, если затачивать нож из стали HSS, то он попросту выведет из строя среднестатистический заточной круг, который мог бы с легкостью справиться с заточкой других строгальных ножей из более мягкой стали. Если говорить про оптимальный вариант для осуществления заточки такого вида ножей, то целесообразно использовать заточные круги марки SB-250, так как они могут обеспечить высокое качество заточки любого строгального ножа, при этом на работу нужно потратить не более двадцати минут. Фаска после доводки ножа будет ровной и красивой, а заусенцы на рабочей поверхности гарантированно будут отсутствовать. Что касательно доводки строгального ножа, то ее целесообразно осуществлять посредством специального круга из кожи с обязательным использованием специальной пасты и полировки РА-70.

Четырехсторонний строгальный станок

Четырехсторонние строгальные станки привлекательны тем, что дают возможность осуществлять одновременное строгание материала со всех сторон за один проход, при этом будет обеспечен фасонный профиль. Это дает возможность изготавливать гребни, шпунты, калевки и другие детали всего за один проход. Если проанализировать устройство этого оборудования, то можно смело сказать, что оно объединяет внутри себя рейсмусовый, фуговальный и фрезерный станок. Эти строгальные станки также оборудованы нижним и верхним ножевым валом горизонтального типа, а также прямыми ножами и ровно размещенными шпинделями.

Шпиндели в этих станках служат исключительно для крепления фрез, головок, патронов, которые в свою очередь дополнительно оснащены фасонными ножами. Что касательно вертикальных шпинделей и нижнего ножевого вала, то они фиксируются непосредственно к станине и верхней рабочей плите. Верхний же вал ножевого типа перемещается в вертикальном направлении, что позволяет осуществить установку на определенную толщину строгания обрабатываемой болванки. Относительно толщины и ширины обрабатываемой детали шпиндели передвигаются строго в вертикальном и горизонтальном направлении. Все современные строгальные станки по дереву отличаются довольно высокими показателями производительности, долговечностью и экономичностью в обслуживании. Их можно использовать для изготовления продукции высочайшего качества, которая соответствует мировым стандартам качества.

lab-37.com