Устройство воздушного поршневого компрессора: Принцип работы и устройство воздушного компрессора

alexxlab | 21.03.1988 | 0 | Разное

Устройство, правила и принцип работы поршневого компрессора

Этот тип компрессора берет за основу своей работы использование механического прибора поршневого типа с целью увеличения давления газа или жидкости посредством компрессии, то есть – уменьшения объема. Такие компрессоры используются чуть ли не во всех сферах жизни: химическая промышленность, медицина, автомобилестроение, холодильной технике, а также для бытовых и полупрофессиональных нужд.

Иногда при помощи поршневых компрессоров осушают воздух. Это связано с технологическими особенностями сжатия воздуха. Они отличаются:

- Недорогой ценой по сравнению с остальными типами компрессоров;

- Простым технологическим процессом их производства;

- Легкостью в ремонте и доступностью деталей.

Какие бывают поршневые компрессоры

Поршневые компрессоры бывают нескольких типов, опишем их ниже.

Воздушный

Едва ли не номер один в мире компрессорных установок, которые начал использовать человек – поршневой воздушный компрессор.

Его популярность обусловлена простотой строения как механизма, так и принципа действия. Работа с ним также проста и не требует особых навыков. Его официальное название – компрессорная установка объемного сжатия.

Его популярность обусловлена простотой строения как механизма, так и принципа действия. Работа с ним также проста и не требует особых навыков. Его официальное название – компрессорная установка объемного сжатия.За многие десятилетия его базовая конструкция не претерпела особых изменений. Это корпус из чугуна, а внутри него находится цилиндр. В механизме также есть собственно поршень, сделанный таким образом, чтобы оставался маленький зазор и два клапана. Каждый из них имеет свое назначение: один из них всасывающий, второй предназначен для питания.

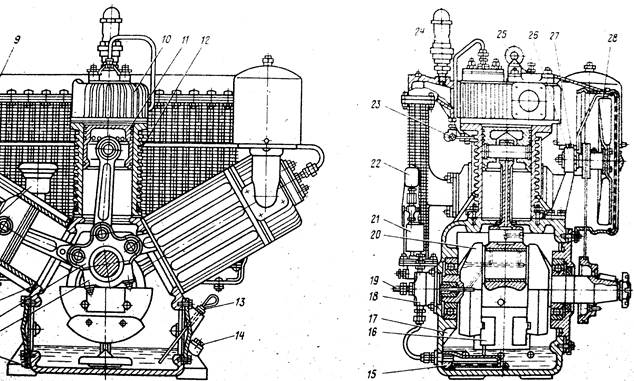

Судовой

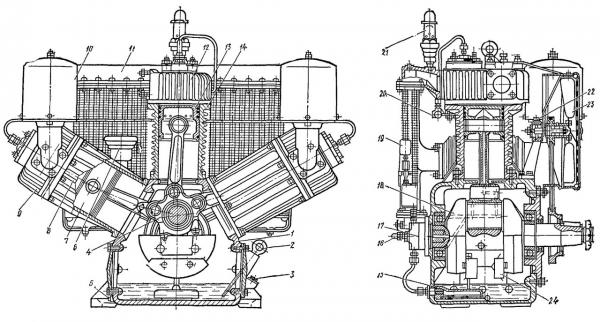

Компрессоры с поршневой системой нередко применяются на больших двухтактных дизелях на судах. Их используют для наддува и продувки. Дело в том, что двухтактный дизель сам по себе не способен завестись и функционировать. Для полноценной работы ему нужна дополнительная подача воздуха, под давлением больше, чем атмосфера.

Присоединенный к мотору и работающий в такт с ним, поршневой компрессор подает дополнительные объемы воздуха.

Безмасляный

Этот вид компрессора используют там, где необходима подача чистого, без примеси смазочных материалов, воздуха или другого газа. Этот воздух будет без следов масляной эмульсии. Это не означает, что устройство поршневого компрессора работает совсем без смазки, просто масло не пересекается с воздушными потками. Под них обычно берут двигатель мощностью 1,1 кВт. Он имеет дополнительные позитивные характеристики:

- Малый размер;

- Не нуждается в частом обслуживании;

- Возможна транспортировка и перемещение в любом положении.

Область применения воздушных компрессоров

Воздушные компрессоры широко используются во многих областях деятельности человека. Данные аппараты незаменимы при проведении монтажных, столярных, строительных и ремонтных работ. Также воздушные аппараты с успехом применяются и в быту. Например, бытовой агрегат может использоваться для подкачки шин, проведения покрасочных работ, аэрографии и т.д. Как правило, это компрессор, имеющий электрический двигатель, работающий от сети 220 В. Для профессионального использования лучше подойдет роторный масляный агрегат, имеющий повышенный срок службы и не требовательный к частому обслуживанию.

Для профессионального использования лучше подойдет роторный масляный агрегат, имеющий повышенный срок службы и не требовательный к частому обслуживанию.

Высока востребованность воздушных компрессоров и в промышленной сфере, в отраслях, где требуется использование сжатого воздуха.

Существуют аппараты с высокой степенью очистки воздуха. Их применяют на “чистых” производствах, например, в химической, фармацевтической и пищевой промышленности, а также в сфере производства электроники.

Кроме всего, воздушные компрессоры нашли применение в нефте- и газодобывающих отраслях, в горнодобывающей промышленности, при добыче угля и камня.

Как он работает

Вышеперечисленные виды компрессоров с поршневой системой имеют несколько разные принципы работы.

Воздушный

Принцип работы прост. Цикл его работы состоит всего на всего из двух движений поршня. Когда происходит поступательное движение, газ всасывается в рабочий цилиндр.

Когда поршень совершает движение назад, газ сжимается, и происходит это в цилиндре. Таким образом, сила давления нарастает.

Когда поршень совершает движение назад, газ сжимается, и происходит это в цилиндре. Таким образом, сила давления нарастает.Пока это все совершается, всасывающий клапан закрывается, и к работе подключается клапан нагнетания. Он выталкивает сжатый газ в магистраль. Вот весь цикл работы воздушного поршневого компрессора. Как видно, схема действия несложная.

Судовой

Поршень компрессора имеет такой механизм привода, что движение компрессорного поршня синхронно к движению поршня дизеля. У судовых дизелей с таким приспособлением вращаются с совсем небольшой частотой. Как правило, она не превышает 180-200 об/мин. По этой причине компрессор достигает высокого значения КПД.

Особенности эксплуатации

Производительность поршневых компрессоров – это переменная величина. Она зависит от условий всасывания и того, как себя показывает окружающая среда. Производители указывают этот параметр, но он остаётся больше теоретическим. Он равен объёму, который описывается поршнем за единицу времени.

Теоретическая производительность сильно отличается от того, что происходит в реальности. Это связано с несколькими нюансами работы:

- Поршень в крайнем положении сверху находится на определённом зазоре от клапанной группы.

- Из-за зазора образуется так называемый свободный объём – это «вредное пространство».

- В результате такого устройства внутри цилиндра после нагнетания всегда остаётся некоторое количество сжатого воздуха. Модель Fubag не стала исключением.

Обязательно почитайте: Сегментная косилка для трактора

Включение обратного хода предполагает расширение воздуха. Состав начинает двигаться с уменьшенным давлением. Потому и сам всасывающий клапан будет открываться не сразу. Это происходит только после того, как давление в цилиндре снижается до определённого значения.

При таких обстоятельствах сжатие на протяжении некоторого времени осуществляется вхолостую. Производительность самого компрессора в такие момента будет снижаться.

У двухступенчатых компрессоров имеются определённые преимущества перед одноступенчатыми:

- Низкая температура внутри цилиндров. Из-за этого повышается надёжность, рабочий ресурс.

- Более высокая производительность.

- Меньше затрат по энергии. Такие преимущества имеет и электрический поршневой компрессор 220 В.

За и против

Аппараты имеют несколько заметных минусов:

- Принцип работы вышеописанных устройств, кроме винтового, таит в себе один минус. Сжатый воздух или другой газ выходят из аппарата в виде импульсов, а не ровным потоком. Чтобы предотвратить это ненужное явление, используют дополнительный компонент, который называется ресивер. Ресивер сглаживает пульсацию, а также выравнивает давление газа.

- При работе поршневой компрессор создает много шума. Это происходит из-за особенностей его строения. Не шумят только установки, где положение цилиндров оппозитное.

- Также аппараты сильно вибрируют.

Если у них большие габариты, приходится помещать их на прочный фундамент из бетона.

Если у них большие габариты, приходится помещать их на прочный фундамент из бетона.

Но существует и множество положительных моментов:

- Легко ремонтируются.

- Просты в использовании.

- Могут иметь совсем небольшие габариты.

- Многофункциональны – используются практически во всех сферах жизни.

Правила устройства и безопасной эксплуатации поршневых компрессоров

Самые важные из правил безопасности при работе с поршневыми компрессорами. Нужно проводить постоянное наблюдение за тем, чтобы герметичность сборочных единиц была соблюдена, при том абсолютно всех единиц. Особенное внимание следует уделять тем сборочным элементам, которые вынуждены переносить сильное давление.

Каждую смену необходимо осматривать предохранительные клапаны, и приборы, с помощью которых проводят замеры, а также и автоматику на предмет дефектов и неисправностей. Это важный принцип безопасности персонала и техники.

Вспоминать чистить фильтры для масла в системе смазочной циркуляции, равно как и приемную стенку насоса. Для этого нужно установить сроки, руководствуясь предписаниями в инструкции, но как минимум раз в 50 дней.

Для этого нужно установить сроки, руководствуясь предписаниями в инструкции, но как минимум раз в 50 дней.

В видео рассказывается про эксплуатацию поршневого компрессора

Пластинчато-роторные компрессоры

Конструкция пластинчато-роторного блока состоит из одного ротора, статора и минимум восьми пластин, масса которых, а соответственно и толщина ограничены. На пластину в процессе работы действуют силы: центробежная и трения/упругости масляной пленки.

Так как масляная пленка нормализуется и становится равномерной и достаточной лишь после нескольких минут работы компрессора, то во время стартов и остановов идет трение пластин о статор и соответственно повышенный их износ и выработка.

Чем большее давление должен нагнетать такой блок, тем большая разницы давлений в соседних камерах сжатия, и тем большая должна быть центробежная сила для недопущения перетоков сжимаемого воздуха из камеры с большим давлением в камеру с меньшим. В свою очередь, чем больше центробежная сила, тем больше и сила трения в моменты пуска и остановки и тем тоньше масляная пленка во время работы — это является основной причиной, почему данная технология получила широкое распространение в области вакуума (то есть давление до 1 бара) и в области нагнетания давления до 0,3-0,4 МПа.![]()

Так как масляная пленка между пластинами и статором имеет толщину всего несколько микрон, то любая пыль, тем более твердые частички крупнее размеров, выступают как абразив, который царапает статор и делает выработку по пластинам. Это приводит к тому, что возникают перепуски сжимаемого воздуха из одной камеры сжатия в другую и производительность заметно падает.

В отличие от небольших вакуумных насосов, где широко применяется пластинчато-роторная технология, в компрессорах большой производительности и давлением выше 0,5 МПа со временем необходимо будет менять весь блок в сборе, так как замена отдельно пластин эффективна лишь в случае восстановления геометрии статора, а такие большие статоры восстановлению (шлифовке) не подлежат.

Читайте также: ЗИЛ 131: вес, габариты, размеры, технические характеристики, расход топлива, особенности эксплуатации и применения

Производители обычно не дают никаких данных по ресурсу пластинчато-роторного блока, так как он очень сильно зависит от качества воздуха и режима работы компрессора. Для газовых компрессоров, качающих газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тысяч часов потому, что масляная пленка равномерна и достаточна все время работы без остановок.

Для газовых компрессоров, качающих газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тысяч часов потому, что масляная пленка равномерна и достаточна все время работы без остановок.

А при промышленном использовании, где разбор воздуха крайне неравномерен и компрессор запускают и останавливают десятки раз в день, большую часть времени нормальной для работы масляной пленки внутри блока нет, что является причиной агрессивного износа пластин. В таком случае ресурс блока не более 25 тысяч часов.

Что делать при поломке?

- Разорвался маслопровод – придется попотеть и исправить маслопровод.

- Произошло повреждение перепускного клапана масляного насоса – чинить его нет смысла, надо купить новый.

- Отсутствует масло – влить фильтрованное масло обязательно той же марки, что уже есть в картере.

- Засорилась сетка, в функционал которой входит прием смазки в масляном насосе – как только компрессор остановится, приемную сетку нужно снять, почистить и установить назад.

- При засорении фильтра для смазочных материалов его достаточно просто почистить.

- Износились шатунные е подшипники – их надо подтянуть, если не получается, то заменить вкладыши. Нужно помнить, что их следует подогнать по валу.

- В масло попала вода – придется заменить масло, затем в обязательном порядке просушить систему.

На видео показан один из случаев ремонта

Принцип работы поршневого компрессора достаточно прост даже для того, что бы его оператором был человек без специальной технической подготовки. Легко поддающиеся ремонту, они при этом имеют большой рабочий ресурс. Устройства используются повсеместно – начиная от научных лабораторий и медицины, заканчивая полупрофессиональным строительством.

И

пока не придумано ничего лучшего, поршневые компрессоры остаются лидерами среди устройств, которые увеличивают давление газов и жидкостей.

Устройство и принцип работы поршневого насоса, компрессора

Что такое поршневой компрессор и как он работает? Это поршневой насос сжимающий газ. Если сжимается жидкость, говорят о насосе. Если сжимается какой-либо газ, то говорят о компрессоре. Принцип действия у поршневого насоса и поршневого компрессора одинаков.

Если сжимается жидкость, говорят о насосе. Если сжимается какой-либо газ, то говорят о компрессоре. Принцип действия у поршневого насоса и поршневого компрессора одинаков.

- Видео: поршневой насос – принцип работы

- Типы поршневых компрессоров

- Двухступенчатый поршневой компрессор

- Видео: как работает поршневой компрессор

- Устройство и принцип работы винтового компрессора

- Видео: работа и устройситво винтового компрессора

- Безмасляный компрессор

- Видео: безмаслянные компрессоры

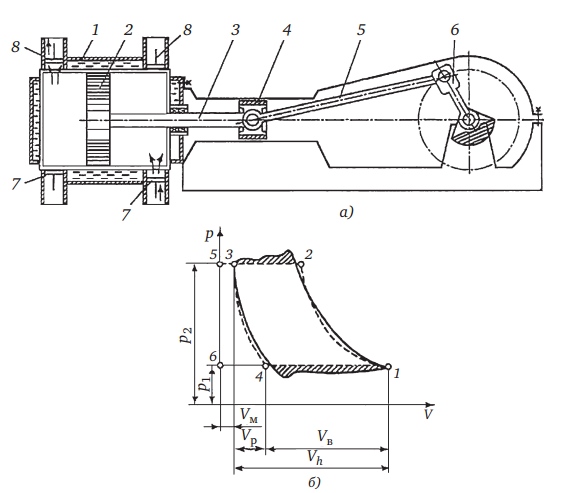

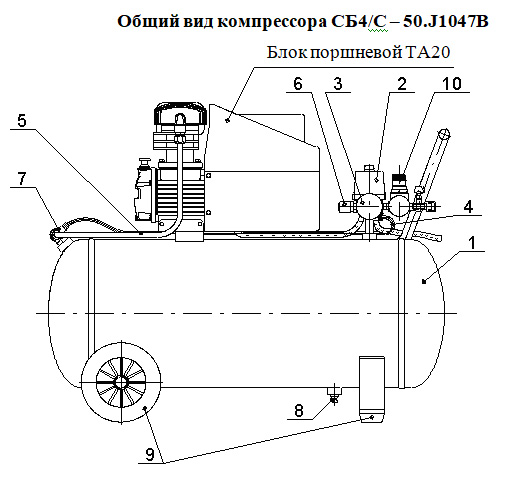

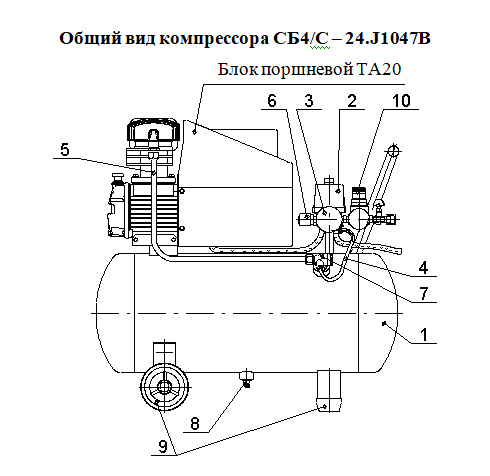

На рисунке показана минимальная компоновка поршневого компрессора:

- Впускной клапан

- Выпускной клапан

- Поршень

- Коленчатый вал

- Цилиндр

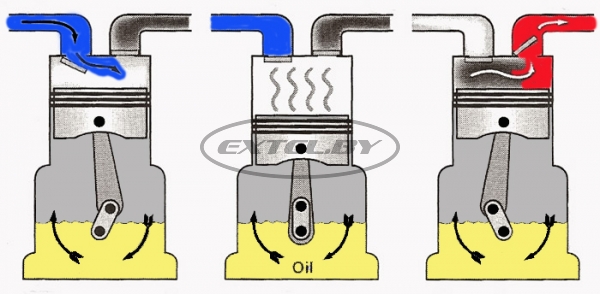

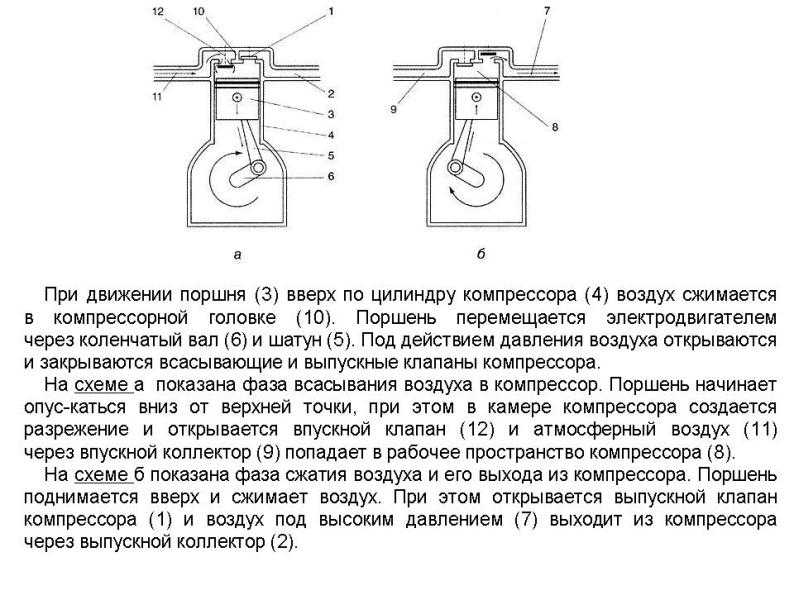

Слева показан цикл впуска газа в цилиндр. Когда поршень идет вниз, под впускным клапаном возникает разряжение. Этот клапан, прижатый к седлу пружиной, открывается (из-за разности давлений над ним и под ним). Газ всасывается в цилиндр. Справа показан цикл сжатия газа. Поршень идет вверх, сжимая газ. Под давлением закрывается впускной клапан, открывается выпускной, газ устремляется в нагнетательную трубу.

Газ всасывается в цилиндр. Справа показан цикл сжатия газа. Поршень идет вверх, сжимая газ. Под давлением закрывается впускной клапан, открывается выпускной, газ устремляется в нагнетательную трубу.

Привод компрессора может быть электрическим, бензиновым, дизельным. Соответственно, коленчатый вал получает вращение от электродвигателя или же от двигателя внутреннего сгорания, бензинового или солярочного.

Видео: поршневой насос – принцип работы

Типы поршневых компрессоров

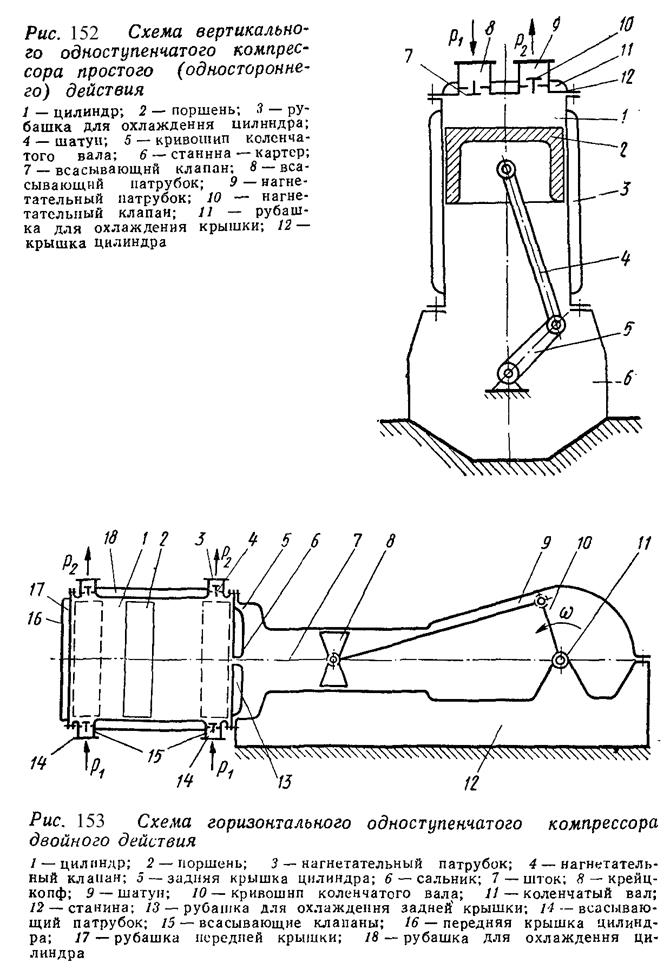

Выше был показан самый простой компрессор одностороннего действия. Намного эффективнее компрессор двустороннего действия.

Как видим из рисунка, для всасывания и нагнетания воздуха, используется движение поршня как в одну, так и в другую сторону. Когда слева газ сжимается и соответственно нагнетается, справа идет всасывание. И наоборот. Производительность увеличивается почти в два раза. Чуть меньше, так как шток, толкающий поршень занимает некоторый объем.

И наоборот. Производительность увеличивается почти в два раза. Чуть меньше, так как шток, толкающий поршень занимает некоторый объем.

Выше показаны одноцилиндровые компрессоры. Также производят двух, трех и более цилиндровые. Соответственно и мощность будет больше в два, три и более раз.

В таких агрегатах поршни ходят в противофазе. Этим достигается равномерность подачи воздуха. Также уменьшается тряска компрессора.

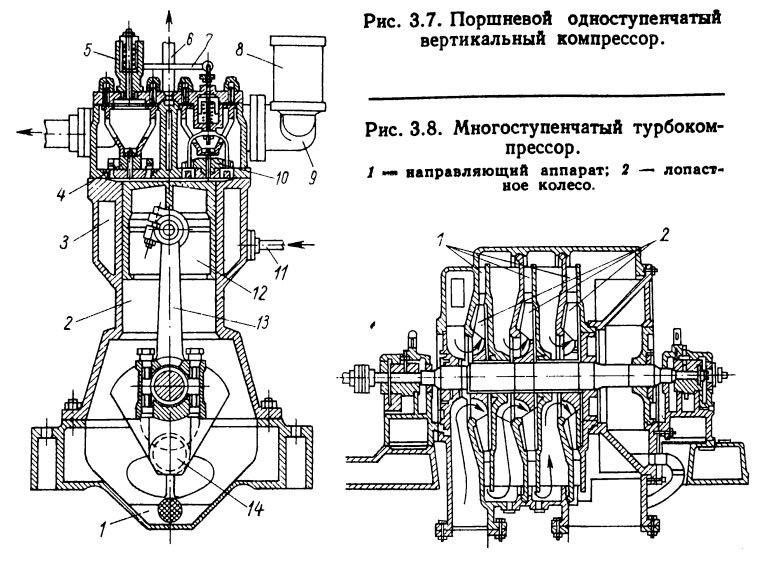

По расположению цилиндров бывают горизонтальные, вертикальные, угловые компрессоры.

Также различаются компрессоры по количеству ступеней сжатия. Вышерассмотренные компрессоры были одноступенчатыми. Бывают также и двух, трех и более ступенчатые.

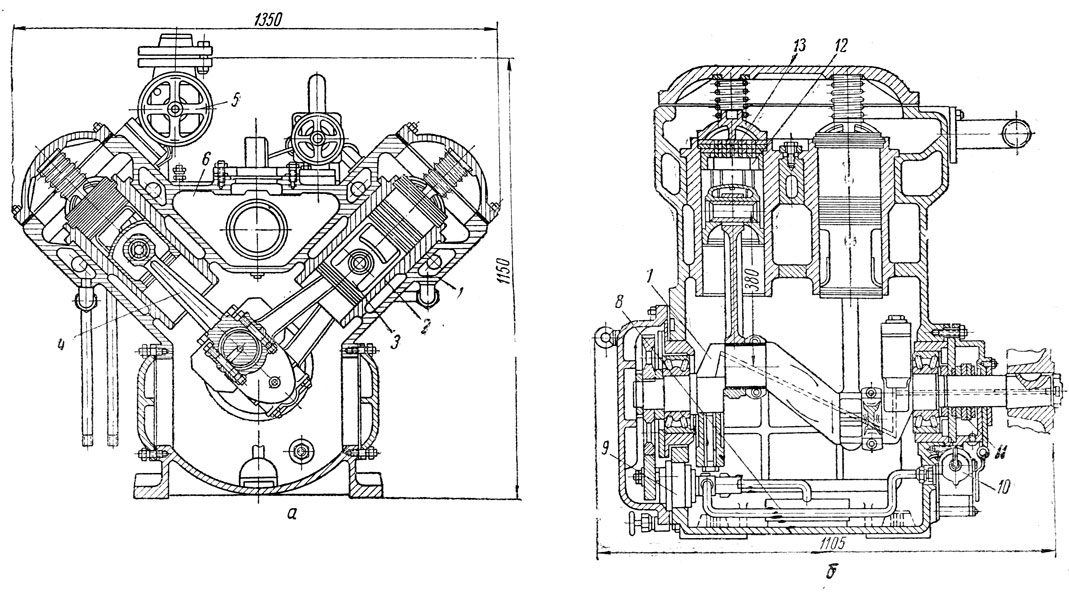

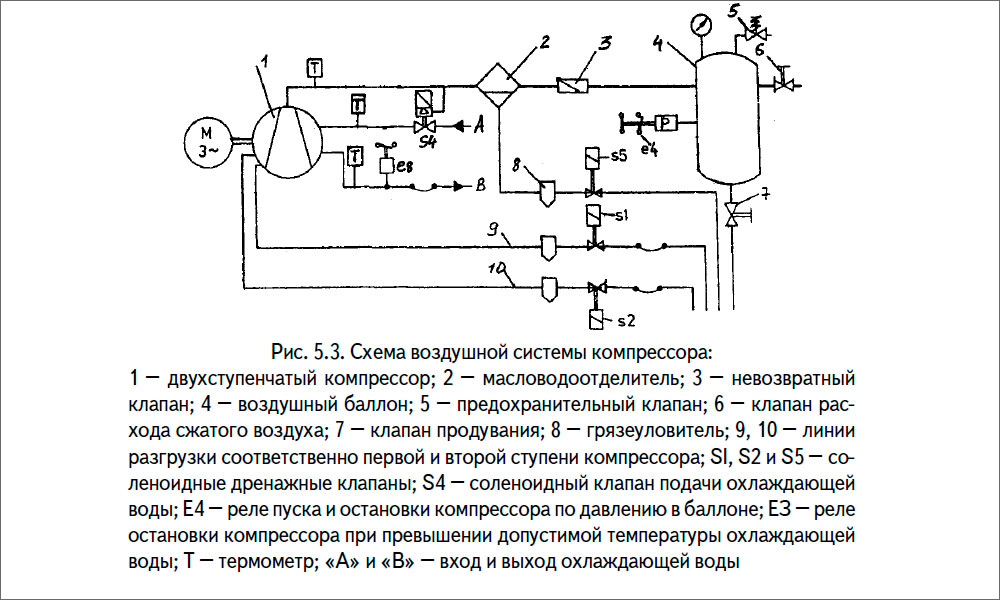

Двухступенчатый поршневой компрессор

Воздух, сжатый в первом цилиндре, поступает в меньший по объему второй цилиндр. Там он дожимается до более высокого давления. Понятно, что двухступенчатый компрессор должен иметь два цилиндра. При сжатии газа происходит его нагрев. Поэтому сжатый газ из первого цилиндра попадает во второй через охладитель. Его изготавливают из материала быстро отдающего тепло. Чаще всего это медная трубка.

Понятно, что двухступенчатый компрессор должен иметь два цилиндра. При сжатии газа происходит его нагрев. Поэтому сжатый газ из первого цилиндра попадает во второй через охладитель. Его изготавливают из материала быстро отдающего тепло. Чаще всего это медная трубка.

Двухступенчатый компрессор имеет более высокий КПД. Это происходит по нескольким причинам:

- промежуточное охлаждение воздуха, делает работу компрессора более комфортной. Меньше изнашиваются трущиеся части оборудования. Например, пара поршень – цилиндр.

- при одинаковой мощности привода, двухступенчатый компрессор на выходе дает большее давление.

Первый компрессор, созданный человеком, был поршневой. Потом появились другие виды. Самое общее деление компрессоров: объемные и динамические. В объемных компрессорах газ сжимается за счет уменьшения объема камеры. В динамических – за счет взаимодействия с лопатками ротора. К объемным, помимо поршневых компрессоров, относятся и широко распространенные винтовые компрессоры.

Видео: как работает поршневой компрессор

Устройство и принцип работы винтового компрессора

Два винта ведущий и ведомый синхронно вращаются в паре. Зубья одного входят во впадины второго. Но винты, их металлические поверхности не соприкасаются. Он расположены параллельно друг другу на валах. На этих же валах имеются шестерни, которые входят в зацепление друг с другом, что обеспечивает жесткую кинематическую связь между винтами.

Роторы (винты) вращаются навстречу друг другу. Воздух через отверстие в корпусе поступает в пространство между винтами. Ввиду того, что зазор между роторами очень мал: 0,1 – 0,3 мм, по мере вращения воздух отсекается от атмосферы и захватывается винтами. Дальнейший поворот валов приводит к уменьшению объема воздуха и значит к его сжатию. На выходе получаем высокое давление.

Вместе с воздухом впрыскивается машинное масло, которое уменьшает зазор между винтами до нуля. Кроме того, масло смазывает винты, уменьшая силы трения. Также масло забирает лишнее тепло, которое неизбежно возникает по мере сжатия воздуха.

Когда камера, образованная винтами, соединяется с выпускным отверстием, воздухомасляная смесь под давлением выбрасываются в нагнетательную линию. Далее смесь проходит через масляный фильтр, который задерживает масло и передает его обратно в систему.

Преимущества винтового компрессора перед поршневым очевидны:

- равномерность работы намного превосходит поршневой компрессор

- межремонтный период в разы больше

- небольшие габариты, легко монтировать

- КПД на 30% больше поршневых

Видео: работа и устройситво винтового компрессора

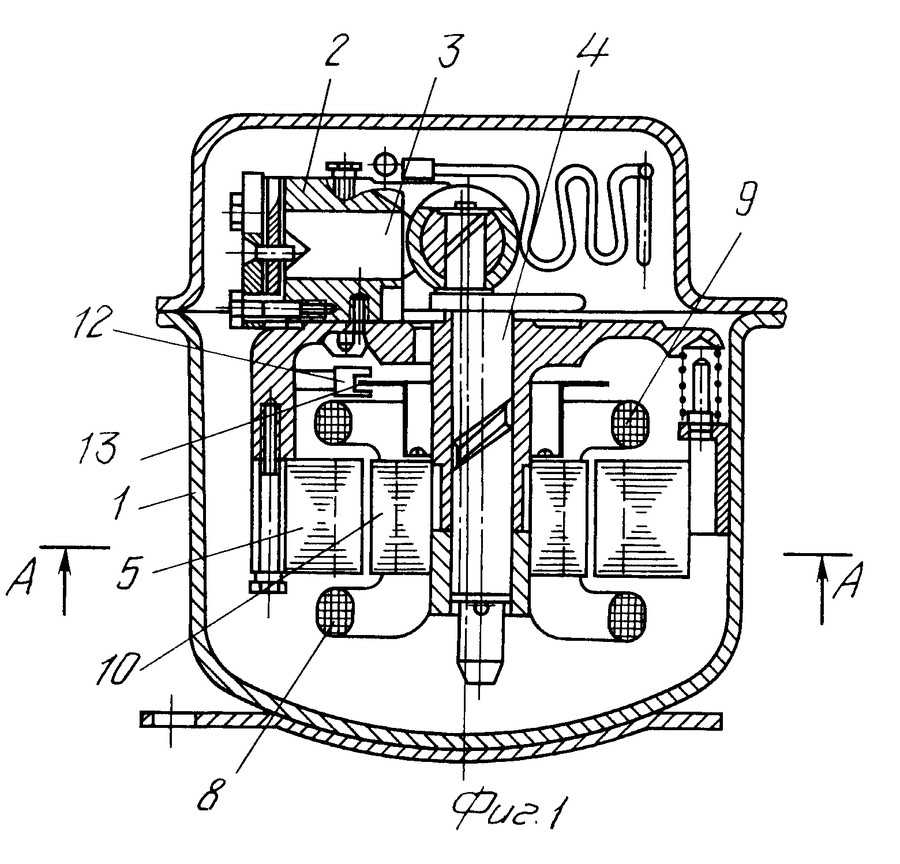

Безмасляный компрессор

На данный момент наша промышленность очень сильно нуждается в безмасляных компрессорах, которые бывают как поршневыми, так и винтовыми. В некоторых случаях недопустимо наличие масла в воздухе даже в минимальных количествах. Например, для надувания кислородной подушки. Или для заполнения кислородного баллона.

В некоторых случаях недопустимо наличие масла в воздухе даже в минимальных количествах. Например, для надувания кислородной подушки. Или для заполнения кислородного баллона.

Чтобы поршневой компрессор был безмасляным, поверхность его цилиндров покрыта специальным составом, позволяющим работать без машинного масла. Также и поршень покрывается спецсоставом. Несмотря на большие достижения в области материалов, уменьшающих скольжение, время непрерывной работы безмасляного поршневого компрессора ограничено. В некоторых моделях 10 – 15 минут в час.

Видео: безмаслянные компрессоры

Чтобы винтовой компрессор выдавал сжатый воздух абсолютно без масла, оно не должно использоваться для уплотнения роторов, и охлаждения. То есть в камеру сжатия масло не впрыскивается. Чтобы такой агрегат успешно работал и не нагревался, к изготовлению винтов предъявляют повышенные требования. Степень сжатия уменьшается, по сравнению с масляными, в 3 – 4 раза.

Безмасляные компрессоры уступают масляным по всем параметрам, кроме одного – чистоте сжатого воздуха. Поэтому если покупателю не нужен абсолютно чистый сжатый газ, лучше брать масляный компрессор.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 3 чел.

Средний рейтинг: 5 из 5.

Поршневой компрессор: устройство, характеристики, принцип работы

–

Поршневой компрессор — это устройство, предназначенное для повышения давления (сжатия) и перемещения газообразных веществ.

Назначение поршневого компрессора заключается в подаче сжатого воздуха или газа под избыточным давлением, более 0,2 – 0,3 МПа.

Электрические поршневые компрессоры, воздействующие с помощью поршня на определенный замкнутый объем воздуха в цилиндре в период нагнетания, могут создавать значительную степень сжатия при относительно ограниченной подаче воздуха или газа.

Содержание статьи

- Принцип работы поршневого компрессора

- Устройство

- Характеристики компрессора

- Регулирование подачи

- Типы поршневых компрессоров

Поршневой компрессор обладает высоким коэффициентом полезного действия и его применение наиболее целесообразно при давлении более 1 МПа и при малой подаче.

Компрессор поршневой центробежный конструктивно и по принципу действия похож на многоступенчатый центробежный насос. Отличие заключается в том, что рабочим телом является сжимаемый газ.

Принцип работы поршневого компрессора похож на действие поршневого насоса. Отличием является то, что поршень насоса выталкивает жидкость в течение всего нагнетательного хода, а компрессор поршневой выталкивает воздух или газ лишь после того, как давление в цилиндре превысит давление в нагнетательной линии.

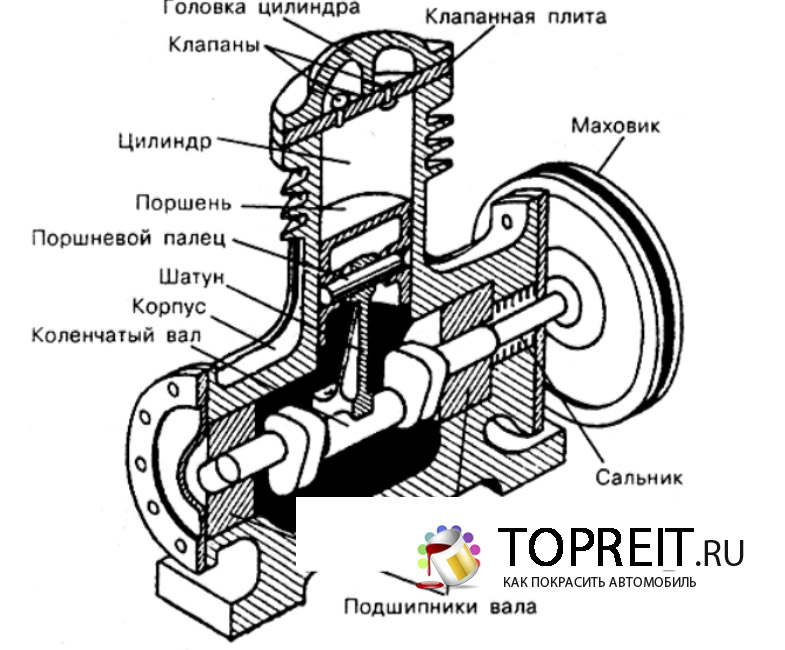

Принцип действия поршневого компрессора основан на совместной работе:

поршня;

клапана нагнетания;

клапана всасывания;

шатуна;

коленчатого вала.

Всё начинается с того, что привод поршневого компрессора приводит в движение коленчатый вал. Работа поршневого компрессора состоит в подаче сжатого воздуха или газа под избыточным давлением и происходит это следующим образом.

При движении поршня вправо из крайнего левого положения всасывающий клапан k1 открыт и воздух всасывается в цилиндр. Давление на протяжении всего хода всасывания постоянно и равно атмосферному.

При ходе поршня из крайнего правого положения влево всасывающий клапан k1 закрывается и газ, замкнутый в левой полости цилиндра сжимается.

При достижении давления p2, равного давлению газа в нагнетательном сборнике, открывается нагнетательный клапан m1, и газ будет выталкиваться из цилиндра при постоянном давлении p2.

По окончании нагнетания, если принять полное опорожнение цилиндра от газа, начнется снова всасывание. При этом должно произойти мгновенное падение давления.

В зависимости от конструкции поршневые компрессоры бывают: простого и двойного действия.

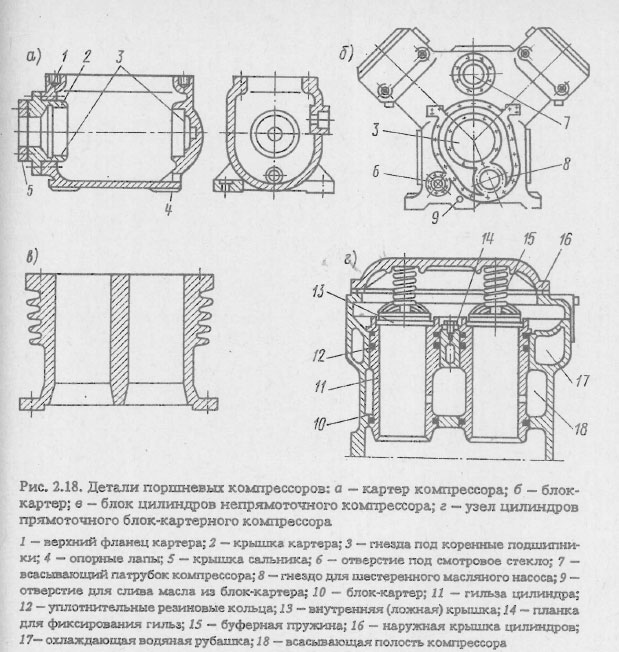

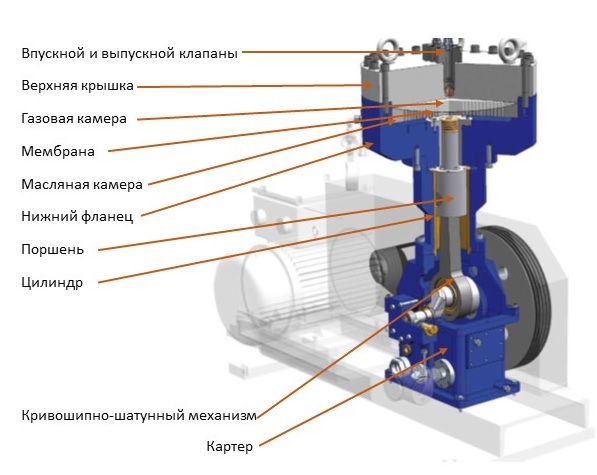

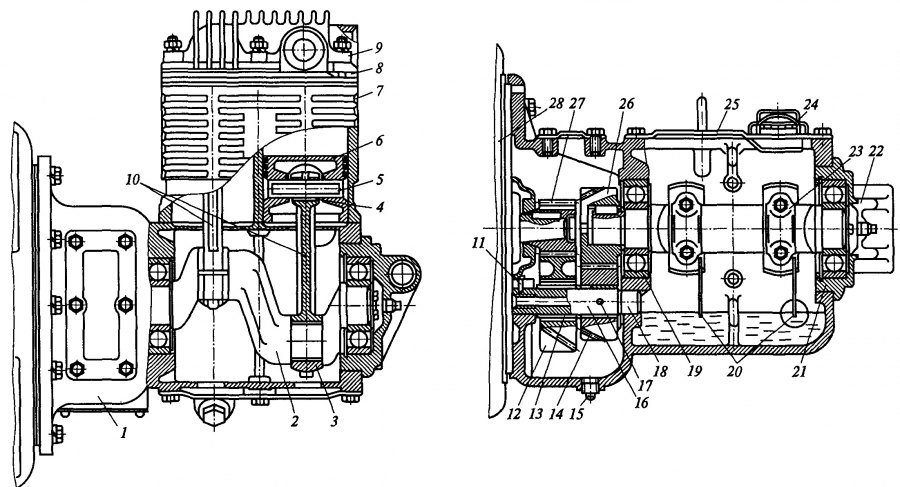

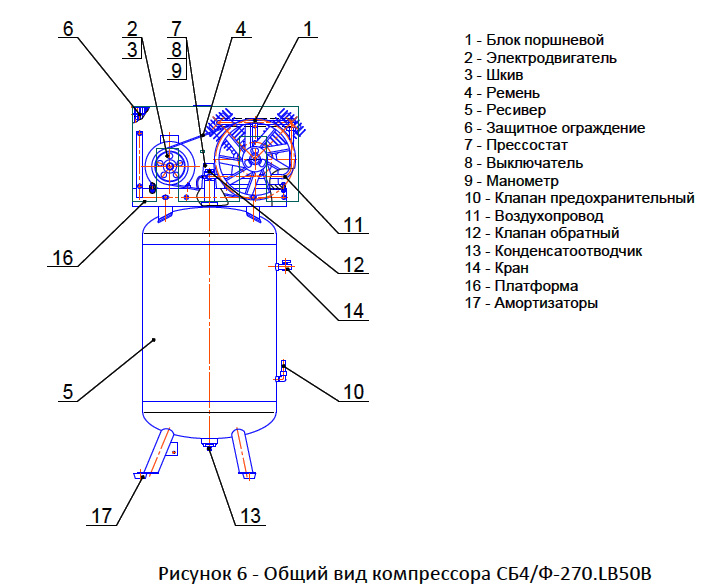

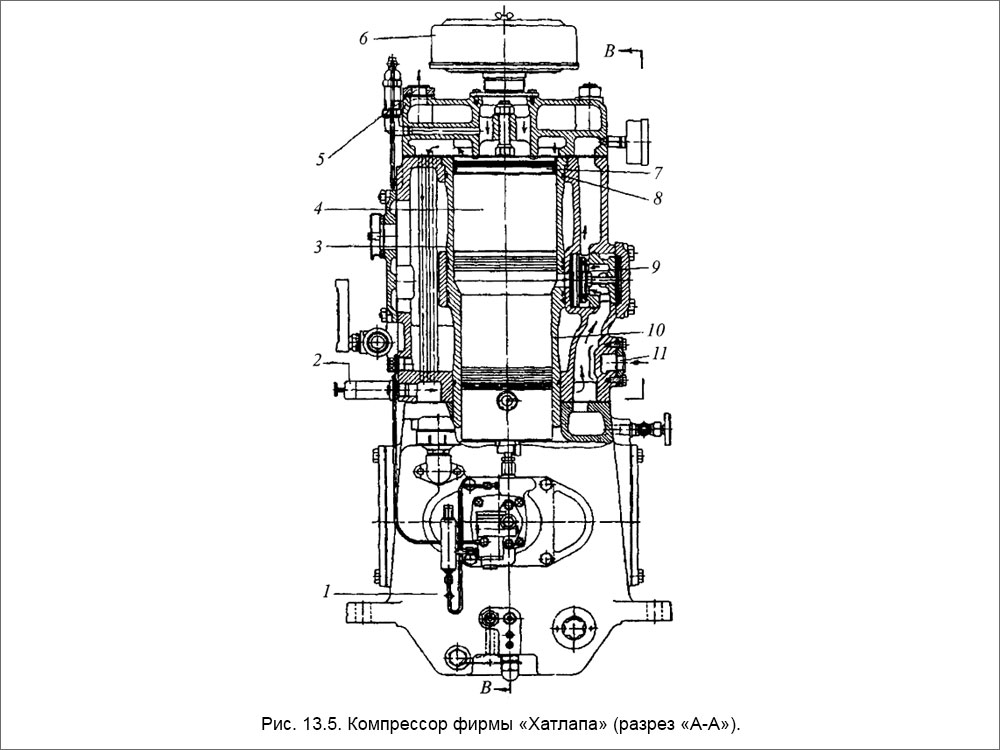

Устройство поршневого компрессора

В устройство поршневого компрессора входят рабочий цилиндра и поршень, а также всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра.

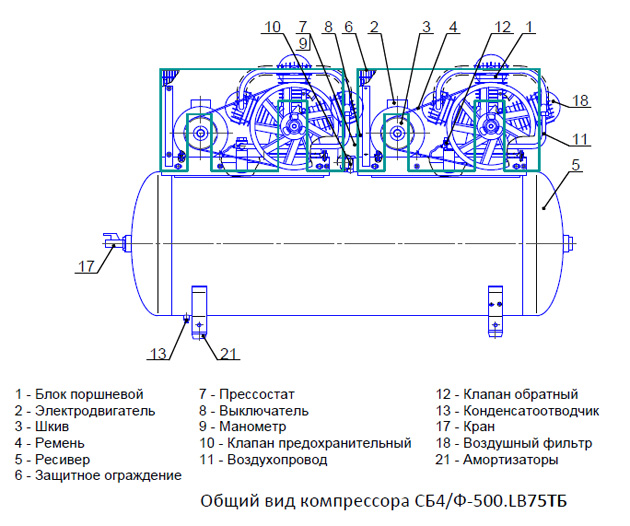

Для сообщения поршню возвратно-поступательного движения в большинстве поршневых компрессорах имеется кривошипно-шатунный механизм с коленчатым валом. Компрессоры промышленные поршневые бывают одно и многоцилиндровые, с вертикальным, горизонтальным, V или W – образным и другим расположением цилиндров.

В зависимости от назначения различается конструкция поршневого компрессора одинарного действия (когда поршень имеет одну рабочую сторону) и двойного действия (когда поршень работает обеими сторонами).

По степени сжатия газа бывают модели одноступенчатого или многоступенчатого сжатия.

Схема работы поршневого компрессора заключается в следующем. При вращении коленчатого вала 1 соединённый с ним шатун 2 сообщает поршню 3 возвратные движения.

При этом в рабочем цилиндре 4 из-за, увеличения объёма, заключённого между днищем поршня и крышкой цилиндра 5, возникает разрежение и атмосферный воздух, преодолев своим давлением сопротивление пружины, удерживающей всасывающий клапан 9, открывает его и через воздухозаборник (с фильтром) 8 поступает в рабочий цилиндр поршневого компрессора.

При обратном ходе поршня воздух будет сжиматься, а затем, когда его давление станет больше давления в нагнетательном патрубке на величину, способную преодолеть сопротивление пружины, прижимающей к седлу нагнетательный клапан 7, воздух открывает последний и поступает в трубопровод 6. При сжатии газа в компрессоре его температура значительно повышается.

По расположению цилиндров подразделяются на горизонтальные, вертикальные и с наклонными цилиндрами.

По способу охлаждения – с воздушным и водяным охлаждением.

По числу ступеней сжатия компрессор бывает 2, 4 и 6 поршневой. При такой конструкции все цилиндры имеют одинаковый размер и процессы всасывания и сжатия воздуха происходят в каждом из цилиндров по очереди. Каждый элемент работает в противофазе.

Двухступенчатый поршневой компрессор напротив оборудуется цилиндрами разных размеров. Первая ступень сживает воздух, затем он попадает в межступенчатый охладитель, в качестве которого выступает медная трубка.

В такой трубке сжатый воздух охлаждается и сжимается ещё больше. Потом он попадает на вторую ступень и сжимается ещё больше. Достоинством такого типа установки является большой показатель КПД при меньшем расходе энергии.

Потом он попадает на вторую ступень и сжимается ещё больше. Достоинством такого типа установки является большой показатель КПД при меньшем расходе энергии.

Характеристика поршневого компрессора.

В зависимости от способа монтажа, который предусматривает конкретная модель обращают внимание на следующие характеристики компрессора.

Давление нагнетания – избыточное давление, которое способен обеспечить компрессор. В зависимости от модели этот параметр может достигать значения более 300 кгс/см2

Производительность поршневых компрессоров – количество всасываемого и сжимаемого газа или воздуха. Этот параметр зависит от диаметра поршня, длины хода поршня и скорости вращения вала.

Качество рабочего воздуха – такой показатель очень важен для оборудования используемого в промышленной отрасли, там где часто перекачиваемый воздух содержит примеси масла или других жидких сред.

Мощность поршневого компрессора относится в приводу конкретной модели и измеряется в килоВаттах. Отдельно такая характеристика считается редко, поскольку в подавляющем большинстве случаев покупателям интересна только производительность.

Отдельно такая характеристика считается редко, поскольку в подавляющем большинстве случаев покупателям интересна только производительность.

Шум является очень важной характеристикой, поскольку оборудование этого типа считается очень шумным. Этот параметр указывается в дБ. Для уменьшения показателя шума поршневой компрессор может оборудоваться специальным защитным кожухом.

Характеристика показывает, где будут использоваться поршневые компрессоры. В зависимости от конкретных показателей это могут быть:

на компрессорных установках для сжатия воздуха – оборудования низкого давления

поршневая компрессорная установка для сжижения газа, его разделения и транспортирования – модели среднего давления

на установках для синтеза газов – оборудование высокого давления.

В поршневых компрессорах обычно предусматривается автоматическое регулирование производительности в зависимости от расхода сжатого газа для обеспечения постоянного давления в нагнетательном трубопроводе. Существует несколько способов регулирования.

Существует несколько способов регулирования.

Регулирование подачи поршневого компрессора.

Наиболее простым и удобным способом регулировать поршневой компрессор по подаче, который сразу приходит на ум является изменение частоты вращения привода вала. Однако при более глубоком анализе выясняется, что такой способ применим только в том случает, если привод поршневого компрессора осуществляется от двигателя внутреннего сгорания.

При электроприводе, как одном из наиболее распространенных в настоящее время способе привода компрессоров, регулирование изменение частоты вращения оказывается неприемлемым как с конструктивных, так и с энергетических соображений.

Если приводной двигатель работает с постоянной частотой вращения, то регулирование подачи компрессора может быть осуществлено следующими способами.

1. Регулирование за счет полного или частичного принудительного открытия всасывающих клапанов. Это приводит к полному или частичному переводу поршневого компрессора на холостой ход. При полном открытии всасывающих клапанов сжатие газа в цилиндре не происходит и засасываемый газ снова выталкивается во всасывающую трубу. Если всасывающие клапаны закрываются не полностью или только на части хода поршня, то, подача газа уменьшается. В практике предпочтительнее, как из конструктивных, так и энергетических условий, применять полное открытие всасывающих клапанов на части хода поршня.

При полном открытии всасывающих клапанов сжатие газа в цилиндре не происходит и засасываемый газ снова выталкивается во всасывающую трубу. Если всасывающие клапаны закрываются не полностью или только на части хода поршня, то, подача газа уменьшается. В практике предпочтительнее, как из конструктивных, так и энергетических условий, применять полное открытие всасывающих клапанов на части хода поршня.

2. Регулирование за счет перепуска газа из нагнетательного трубопровода во всасывающий. Такой перепуск может быть свободным или дроссельным. При дроссельном способе регулирования происходит более плавное изменение подачи компрессора, но без уменьшения потребляемой мощности. Поэтому в практике чаще применяется более простой и более экономичный способ – свободный перепуск с помощью байпасного вентиля.

3. Регулирование за счет установки дросселя во всасывающем трубопроводе. Установка дросселя на всасывающем трубопроводе вызывает падение давления при всасывании компрессора. Значит, при неизменном давлении нагнетания степень сжатия будет увеличиваться, а объемный КПД уменьшаться. Следовательно будет уменьшаться и подача компрессора.

Значит, при неизменном давлении нагнетания степень сжатия будет увеличиваться, а объемный КПД уменьшаться. Следовательно будет уменьшаться и подача компрессора.

4. Регулирование за счет подключения дополнительного пространства. Если крышки компрессора сделать пустотелыми и разделить полости на несколько ячеек, подключаемых к вредному пространству, или каким-либо другим способом подключить к вредному пространству некоторый регулируемый объем, то общий объем вредного пространства будет переменным. В этом случае регулирование объема вредного пространства будет заключаться в подключении или отключении части или всего дополнительного вредного пространства.

Каждый из описанных выше способов регулирования подачи компрессоров разработан и может использоваться как в ручном варианте так и автоматическим способом, с помощью различных устройств. В наше время автоматические способы регулирования показывают достаточную надежность, поэтому ручное регулирование подачи компрессоров все больше уступает место автоматическому.

Типы поршневых компрессоров

По конструктивным особенностям и принципу действия встречаются различные типы поршневых компрессоров. Большим спросом пользуются центробежные модели. Применяются также ротационные компрессоры, которые конструктивно и по способу привода сходны с центробежными машинами, однако по принципу действия (вытеснение) они относятся к поршневым машинам.

Если оборудование установлено на шасси то такая модель считается мобильной, если нет, то это стационарные поршневые компрессоры.

Масляный поршневой компрессор

К масляным поршневым компрессорам относится оборудование, в котором применяется смазка при работе цилиндров. К этому типу оборудования относятся воздушные, винтовые, судовые и др.

Принцип работы такого оборудования довольно прост. Цикл работы заключается в движении поршня. Одним движением поршень уходит из цилиндра и газ поступает в освободившийся объем, при возвращении поршня – газ сжимается, при этом сила давления растет. Пока совершается этот процесс всасывающий клапан закрывается и в работу включается клапан нагнетания, который выталкивает газ в магистраль.

Пока совершается этот процесс всасывающий клапан закрывается и в работу включается клапан нагнетания, который выталкивает газ в магистраль.

Безмасляный поршневой компрессор

Безмасляные поршневые компрессоры используются тогда, когда необходима подача чистого воздуха или газа без риска попадания в них примесей смазочного материала.

Оборудования такого типа не требует масло для поршневых компрессоров, но это не значит, что оно работает без смазки. Конструктивно выполнено так, что масло не пересекается с воздушными потоками.

Первоначально это достигалось тем, что в корпусе компрессора делали специальные лабиринтные уплотнения. Такая конструкция не нашла широкого применения и в настоящее время безмасляные поршневые компрессоры комплектуются кольцами, выполненными из специальных композитных материалов.

Несмотря на особенности конструкции оборудование этого типа способно работать без ремонта более продолжительные периоды, чем компрессоры с использованием смазки цилиндров.

Вместе со статьей “Поршневой компрессор: устройство, характеристики, принцип работы” читают:

принцип работы, ремонт, замена масла

Область применения воздушных компрессоров

Воздушные компрессоры широко используются во многих областях деятельности человека. Данные аппараты незаменимы при проведении монтажных, столярных, строительных и ремонтных работ. Также воздушные аппараты с успехом применяются и в быту. Например, бытовой агрегат может использоваться для подкачки шин, проведения покрасочных работ, аэрографии и т.д. Как правило, это компрессор, имеющий электрический двигатель, работающий от сети 220 В. Для профессионального использования лучше подойдет роторный масляный агрегат, имеющий повышенный срок службы и не требовательный к частому обслуживанию.

Высока востребованность воздушных компрессоров и в промышленной сфере, в отраслях, где требуется использование сжатого воздуха.

Существуют аппараты с высокой степенью очистки воздуха.

Их применяют на “чистых” производствах, например, в химической, фармацевтической и пищевой промышленности, а также в сфере производства электроники.

Кроме всего, воздушные компрессоры нашли применение в нефте- и газодобывающих отраслях, в горнодобывающей промышленности, при добыче угля и камня.

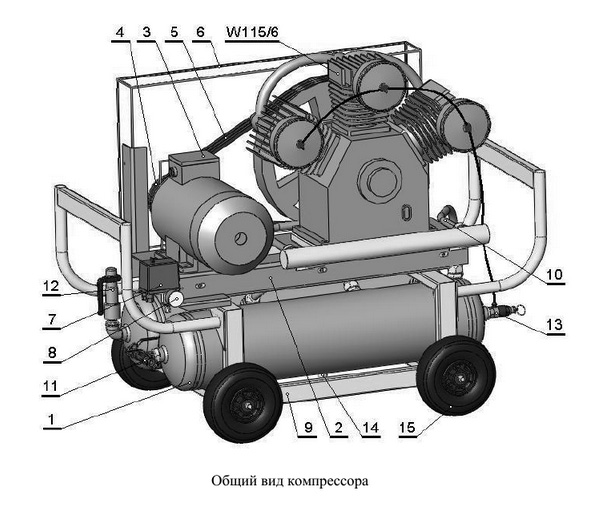

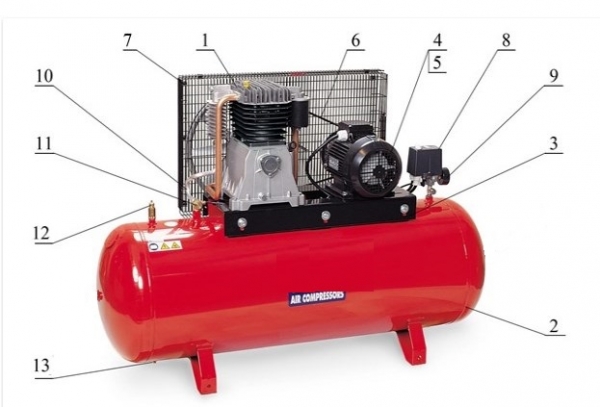

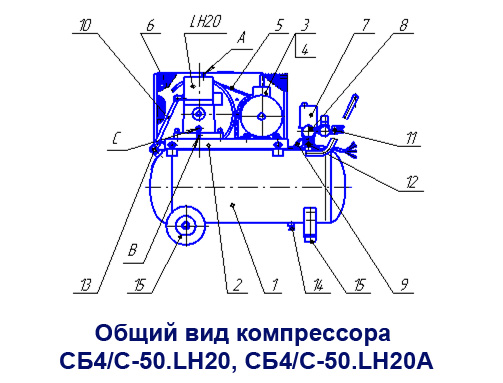

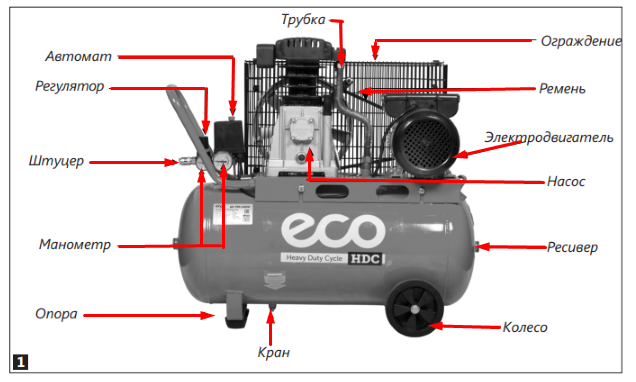

Как устроен и работает воздушный компрессор

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

Схема устройства

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

Поршневые агрегаты могут иметь 2 или больше цилиндров, расположенных V-образно. За счет этого повышается производительность оборудования.

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

Принцип действия

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

Классификация по числу ступеней

От количества цилиндров и ступеней напрямую зависит КПД, производительность и рабочее давление установки – главные характеристики компрессорного агрегата. По числу ступеней устройства делятся на две категории:

По числу ступеней устройства делятся на две категории:

- Одноступенчатые. Воздух внутри такого устройства сжимается только один раз внутри одного цилиндра, после чего устремляется в магистраль и поступает в ресивер, откуда подается прямиком к потребителю.

- Многоступенчатые. После сжатия в первом цилиндре воздух попадает в охладитель, где охлаждается и попадает во второй цилиндр, как правило меньшего размера, и только после этого идет в магистраль.

Большинство компрессорных установок по числу цилиндров делятся на одноцилиндровые, двухцилиндровые и трехцилициндровые. Первые широко используются в быту, а остальные два уже в промышленных задачах.

Чем больше количество цилиндров и ступеней сжатия, чем выше максимальное рабочее давление, и тем выше КПД и производительность оборудования. В многоступенчатых видах поршневых компрессоров большую роль играет эффективное охлаждение воздуха. Если его перегреть выше температуры +180°С, возникает вероятность взрыва с последующим возгоранием. Встроенный в агрегат компрессор предотвращает опасные последствия.

Встроенный в агрегат компрессор предотвращает опасные последствия.

Распространенные неисправности и их устранение

Рассмотрим основные неисправности в работе воздушного компрессора, которые можно устранить своими руками.

Двигатель агрегата не запускается

Прежде всего, при отказе двигателя агрегата следует убедиться в наличии напряжения в сети. Также не лишним будет проверить кабель питания на предмет повреждений. Далее, проверяются предохранители, которые могут перегорать при скачке напряжения в сети. При обнаружении неисправности кабеля или предохранителей их следует заменить.

Также на запуск двигателя влияет реле давления. Если оно неправильно настроено, то агрегат перестает включаться. Чтобы проверить работу реле, необходимо выпустить воздух из ресивера и снова включить аппарат. Если двигатель заработал, то проведите правильную (согласно инструкции) регулировку реле давления.

В некоторых случаях, двигатель может не запускаться по причине срабатывания теплового реле. Обычно это происходит, если агрегат работает в интенсивном режиме, практически без остановок. Чтобы оборудование снова начало работать, необходимо дать ему немного времени для остывания.

Обычно это происходит, если агрегат работает в интенсивном режиме, практически без остановок. Чтобы оборудование снова начало работать, необходимо дать ему немного времени для остывания.

Двигатель гудит, но не запускается

Гудение двигателя без вращения его ротора может быть по причине низкого напряжения в сети, из-за чего ему не хватает мощности для запуска. В таком случае проблему можно решить установкой стабилизатора напряжения.

Совет! Если сеть “проседает” по причине работы какого-либо аппарата, например, сварочного, то его следует отключить на время пользования компрессором.

Также двигатель не в силах провернуть коленчатый вал, если давление в ресивере слишком велико, и происходит сопротивление нагнетанию. Если это так, то необходимо немного стравить воздух из ресивера, после чего настроить или заменить реле давления. Повышенное давление в ресивере может возникать и при неисправном клапане сброса. Его нужно снять и прочистить, а в случае его разрушения – заменить.

Воздух на выходе имеет частицы воды

Если в выходящем из ресивера воздухе содержится влага, то качественно произвести покраску какой-либо поверхности не получится. Частицы воды могут присутствовать в сжатом воздухе в следующих случаях.

- В помещении, где работает агрегат, повышенная влажность. Необходимо обеспечить помещение хорошей вентиляцией или установить на компрессор влагоотделитель (см. рис. ниже).

- Скопилась вода в ресивере. Требуется регулярно сливать воду из ресивера через сливной клапан.

- Неисправен водоотделитель. Проблема решается заменой данного элемента.

Падение производительности агрегата

Производительность аппарата может снижаться, если прогорают или изнашиваются поршневые кольца. В результате снижается уровень компрессии, и аппарат не может работать в стандартном режиме. Если этот факт подтвердится при разборке цилиндра, то изношенные кольца следует заменить.

Падение производительности могут вызвать и клапанные пластины, если они сломались или зависли. Неисправные пластины следует заменить, а засорившиеся – промыть. Но самая частая причина, вызывающая потерю мощности агрегата – это засорение воздушного фильтра, который следует промывать регулярно.

Неисправные пластины следует заменить, а засорившиеся – промыть. Но самая частая причина, вызывающая потерю мощности агрегата – это засорение воздушного фильтра, который следует промывать регулярно.

Перегрев компрессорной головки

Поршневая головка может перегреваться при несвоевременной замене масла или при использовании смазочного материала, который не соответствует указанному в паспорте. В обоих случаях масло следует заменить на специальное компрессорное, с вязкостью, значение которой указано в паспорте к агрегату.

Также перегрев поршневой головки может вызываться чрезмерной затяжкой болтов шатуна, из-за чего масло плохо поступает на вкладыши. Неисправность устраняется ослаблением болтов шатуна.

Перегрев агрегата

В норме, агрегат может перегреваться при работе в интенсивном режиме или при повышенной температуре окружающего воздуха в помещении. Если при стандартном режиме работы и нормальной температуре в помещении агрегат все равно перегревается, то виновником неисправности может служить засорившийся воздушный фильтр. Его следует снять и промыть, после чего хорошо высушить.

Его следует снять и промыть, после чего хорошо высушить.

Совет! Данную процедуру рекомендуется проводить регулярно. Если агрегат используется интенсивно, то фильтр следует промывать ежедневно.

Стук в цилиндре

Вызывается поломкой или износом поршневых колец по причине образования нагара. Обычно он появляется, если использовать некачественное масло.

Также стук в цилиндре может вызываться износом втулки головки шатуна или поршневого пальца. Чтобы устранить проблему, данные детали следует заменить на новые. При износе цилиндра и поршня ремонт воздушного компрессора заключается в растачивании цилиндра и замене поршня.

Стук в картере

Появление стука в картере при работе агрегата вызывается следующими поломками.

- Ослабли шатунные болты. Необходимо подтянуть болты с требуемым усилием.

- Вышли из строя подшипники коленчатого вала. Требуется поменять подшипники.

- Износились шатунные шейки коленвала и вкладышей шатуна.

Устранение данных неисправностей заключается в обработке шатунных шеек до ремонтного размера. Вкладыши также меняются на аналогичные детали ремонтного размера.

Устранение данных неисправностей заключается в обработке шатунных шеек до ремонтного размера. Вкладыши также меняются на аналогичные детали ремонтного размера.

Снижение давления в системе при отключении питания

Проблема возникает чаще всего из-за утечек в одном или сразу нескольких элементах системы. В первую очередь, стоит проверить выпускной кран с поршневым клапаном, а также осмотреть всю магистраль, где нагнетается и удерживается давление.

На вооружение можно взять старый проверенный метод: смазать проблемные участки мыльным раствором. Утечка воздуха сразу даст о себе знать появлением пузырей. Появившиеся щели заделывают любым герметизирующим материалом: лучше в желеобразной консистенции, чтобы исключить отслоение.

Выпускной кран проверяется аналогичным образом. Если при фиксации в выключенном состоянии раствор пузырится, то деталь подлежит замене. При этом особое внимание необходимо уделить герметизации: монтируя новый кран, в обязательном порядке наматываем на резьбу сантехническую фум-ленту.

Важно! Перед тем как проводить ремонтные работы воздушной магистрали, необходимо стравить весь имеющийся в системе воздух. Иначе можно не только получить серьёзные ожоги, но и повредить шланги с клапанами.

Иногда для нормализации давления достаточно почистить все подвижные элементы – краны и заслонки от скопившейся грязи.

Периодическое срабатывание датчиков термозащиты

Очевидная причина возникновения подобного эффекта – сильно завышенная температура в помещении или работа устройства под прямыми солнечными лучами. Если же с климатическими условиями всё в порядке, то дело может быть в недостаточном напряжении в сети.

Воздушное охлаждение компрессора

Выявить неисправности такого плана поможет мультиметр. Когда показатели при прозвоне значительно ниже установленных производителем техники норм (указаны в инструкции к устройству), то дополняем цепь стабилизатором напряжения.

Двигатели в классических компрессорах имеют воздушное охлаждение. Если помещение плохо проветривается, то устройство будет быстро нагреваться, и в результате сработают датчики термозащиты. В этом случае необходимо перенести оборудование в место с достаточной вентиляцией. Также нелишним будет проверить воздушный фильтр: почистить его от скопившейся грязи или вовсе заменить.

Если помещение плохо проветривается, то устройство будет быстро нагреваться, и в результате сработают датчики термозащиты. В этом случае необходимо перенести оборудование в место с достаточной вентиляцией. Также нелишним будет проверить воздушный фильтр: почистить его от скопившейся грязи или вовсе заменить.

Нестабильная работа двигателя

Проблема может проявляться из-за слишком интенсивной отдачи воздуха или неисправности датчика контроля давления. Если потребляемая строительным оборудованием мощность не соответствует производительности компрессора, то существенная разница всегда скажется на работе двигателя.

Поэтому обязательно нужно учитывать характеристики пневматического инструмента, а именно, потребляемый объём воздуха за единицу времени, и соотносить их с возможностями агрегата. Расход воздуха для оборудования не должен превышать 70% отдачи компрессора.

Реле давления для компрессора

Если же технические характеристики обоих устройств соответствуют нормам, то значит, дело в реле давления. Датчик можно отремонтировать, но практичнее заменить: благо, стоит он недорого и продаётся практически в каждом специализированном магазине.

Датчик можно отремонтировать, но практичнее заменить: благо, стоит он недорого и продаётся практически в каждом специализированном магазине.

Увеличенный расход воздуха

В первую очередь, нужно проверить воздушный фильтр: при необходимости почистить или заменить. Следующая причина – утечка газа в системе. Проверяем каждый сантиметр магистрали, а особенно места стыков и соединений. Последние обрабатываем герметизирующим материалом и фум-лентой.

Некоторые пользователи после очистки ресивера от конденсата забывают зафиксировать выпускной кран. Иногда в результате повышенного давления он сам сходит на пару миллиметров: подтягиваем до упора и проверяем давление в системе.

Определение производительности поршневого компрессора

В общем случае производительность поршневого компрессора является переменной величиной, зависящей от условий всасывания: давления и температуры окружающего воздуха. Поэтому, говоря о производительности, обязательно указывают условия всасывания. Для поршневых компрессоров, как правило, указывается теоретическая производительность.

Для поршневых компрессоров, как правило, указывается теоретическая производительность.

Теоретическая производительность, или производительность на всасывании, равна объему, описываемому поршнем в единицу времени. Эта величина не случайно называется теоретической производительностью. Она довольно существенно отличается от реальной производительности. Дело в том, что между поршнем в крайнем верхнем положении и клапанной группой всегда имеется зазор. Зазор образует свободный объем — так называемое «вредное пространство».

После нагнетания во «вредном пространстве» всегда остается сжатый воздух. При обратном ходе поршня он расширяется и его давление уменьшается. Поэтому, всасывающий клапан открывается не сразу, а лишь после того, как давление в цилиндре понизится до давления всасывания (станет меньше атмосферного давления).

Таким образом, определенный отрезок пути поршень движется в холостую, из-за чего производительность компрессора снижается. Это снижение производительности определяется коэффициентом производительности компрессорной группы.

Обслуживание компрессора

Периодическая профилактика и следование простым правилам, которые указаны в инструкции по эксплуатации к устройству, заметно увеличат срок службы оборудования. В момент покупки компрессора обязательно нужно удостовериться в наличии паспорта, гарантийного талона и заводской описи комплектующих. Иначе сервисный центр может отказать в обслуживании.

Общие рекомендации производителей техники и специалистов сервисных центров звучат таким образом.

- Запуская агрегат в первый раз, в обязательном порядке проверяем масло посредством измерительного щупа. Смазку (технический состав) выбирать с оглядкой на инструкцию по эксплуатации. После запуска даём поработать двигателю 10-15 минут вхолостую.

- Масло меняется на новое после 500 часов работы (ведём книгу учёта). После слива отработки ёмкость очищается от скопившейся грязи.

- Перед использованием инструмента необходимо понизить давление до нормы, если оно сильно завышено.

- Воздушный фильтр нужно чистить как минимум 1 раз в неделю.

Многие производители рекомендуют менять его каждый квартал, особенно при активной эксплуатации оборудования.

Многие производители рекомендуют менять его каждый квартал, особенно при активной эксплуатации оборудования. - В конце каждого рабочего дня необходимо сливать скопившуюся воду из ресивера.

- По окончании работ воздух стравливается, а оборудование полностью обесточивается.

- При длительном простое компрессора площадку и подвижные детали воздушного клапана нужно смазать.

- Содержать устройство в чистоте. Попадание грязи в систему чревато не только потерей давления, но и выходом из строя основных элементов компрессора.

Особое внимание следует уделить заземлению оборудования для всех нетоковедущих элементов из металла. В доброй половине случаев производители выводят соответствующий проводник на вилку. Остаётся только заземлить саму розетку, куда будет подключаться устройство.

Инструкция по эксплуатации компрессора – краткое руководство использования поршневых и винтовых компрессоров -Блог

Инструкция по эксплуатации компрессора – краткое руководство использования поршневых и винтовых компрессоров -БлогВоздушный компрессор – это сложное техническое устройство, предназначенное для подачи сжатого воздуха к пневматическим инструментам и другому оборудованию, работающему от сжатого воздуха. Надежность и длительность работы зависит не только от популярности бренда, качества применяемых материалов и комплектующих, но и от правильной эксплуатации компрессора со дня начала его работы.

Надежность и длительность работы зависит не только от популярности бренда, качества применяемых материалов и комплектующих, но и от правильной эксплуатации компрессора со дня начала его работы.

В документацию, поставляемую с оборудованием, входит инструкция по эксплуатации воздушного компрессора. Это свод правил, пунктов и подпунктов, касающихся правильной установки, обслуживания и безопасной эксплуатации данного агрегата.

Основные пункты инструкции воздушного компрессора:

- Назначение оборудования.

- Технические характеристики.

- Комплект поставки.

- Детальное описание.

- Условия и правила, требующиеся для установки.

- Подготовка к эксплуатации.

- Способы регулировки.

- Техническое обслуживание.

- Меры безопасности.

- Основные неполадки и методы их устранения.

- Гарантии изготовителя.

Правила инструкции могут меняться в зависимости от типа компрессора, назначения и условий его эксплуатации. Так поршневые и винтовые агрегаты сильно отличаются по конструкции и принципу действия. Но есть и общие моменты, например, правила безопасного использования воздушных компрессоров.

Так поршневые и винтовые агрегаты сильно отличаются по конструкции и принципу действия. Но есть и общие моменты, например, правила безопасного использования воздушных компрессоров.

Инструкция эксплуатации поршневых компрессоров

Поршневые компрессоры сильно отличаются от винтовых. В основном это касается конструкции, принципов работы и назначения агрегатов подобного типа. Возвратно-поступательное движение, за счет которого осуществляется сжатие воздуха, имеет один существенный недостаток – сильное трение цилиндропоршневой группы. Такие механизмы сильно греются и требуют хорошего охлаждения. Это подразумевает некоторые тонкости в эксплуатации агрегатов подобного типа. Кроме того, для сглаживания сильных пульсаций необходим ресивер. Все это отражается в инструкции по эксплуатации поршневых компрессоров.

Перечень правил, запрещающих эксплуатировать промышленные компрессоры:

- Не допускается эксплуатация оборудования без заземления.

- Запрещается использование установок с неисправной или отключенной системой защиты.

- Нельзя эксплуатировать неисправный агрегат.

- Запрещается вносить изменения в электрическую или пневматическую сеть.

- Не допускается самостоятельная регулировка клапанов, имеющих заводские установки.

- Нельзя вносить изменения в конструкцию ресивера, нарушающие его целостность.

- Не включать компрессор при снятом ограждении при обслуживании и ремонте.

- Запрещается прикасаться к нагретым деталям головки, цилиндрам, ребрам охлаждения.

- Не допускается присутствие в рабочей зоне посторонних лиц, кроме обслуживающего персонала.

- Не хранить легковоспламеняющиеся жидкости или масла возле работающего оборудования.

- Не допускать к ремонту и обслуживанию лиц, не прошедших инструктаж по технике безопасности.

Некоторые пункты могут быть дополнены, исходя из правил пожарной и технической безопасности предприятия, на котором используется компрессорное оборудование.

Инструкция эксплуатации винтовых компрессоров

Сфера применения винтовых компрессоров значительно шире, чем их аналогов поршневых. Это заложено в их конструкцию. Такие агрегаты выдают более чистый воздух и используются в медицине, фармакологии, химической, пищевой и легкой промышленности. Инструкция для винтовых компрессоров может отражать особенности установки и эксплуатации оборудования того или иного класса.

Это заложено в их конструкцию. Такие агрегаты выдают более чистый воздух и используются в медицине, фармакологии, химической, пищевой и легкой промышленности. Инструкция для винтовых компрессоров может отражать особенности установки и эксплуатации оборудования того или иного класса.

Перечень правил по установке и эксплуатации винтовых компрессоров:

- Особенностями установки компрессора могут стать: климатические условия, высота над уровнем моря, температура окружающей среды, относительная влажность воздуха, наличие испарений агрессивных жидкостей и кислот.

- Подключение к электропитанию и правила электробезопасности подразумевают: соблюдение фазности сети переменного тока, монтаж соединительных розеток, пускорегулирующей аппаратуры, проверка целостности проводки, наличие заземления.

- Хранение и транспортировка включают: упаковку оборудования в соответствии с технической документацией, отгрузку и доставку авиационным, железнодорожным или автомобильным транспортом в соответствии с действующими техническими условиями и правилами перевозки грузов на используемом виде транспорта.

- В ежедневное техническое обслуживание входит: проверка плотности соединения трубопроводов, уровня масла, очистка от пыли и грязи механизмов компрессора. Плановое ТО: замену масла, фильтров, натяжение ремней, слив конденсата, проверку работоспособности клапанов проводят согласно техническому регламенту используемого агрегата.

Изменения в инструкцию по эксплуатации воздушных компрессоров могут вноситься только заводом-изготовителем. Несоблюдение условий использования и нарушение сроков технического обслуживания могут привести к потере гарантийных обязательств производителя.

Компрессорное оборудование, Промышленные

Новости по теме:

Примем вашу заявку 24/7

Наши специалисты свяжутся с вами в рабочие часы компании и оформят заявку на услугу.

НЕТ ВРЕМЕНИ ЖДАТЬ?

УЗНАЙТЕ ЧТО ЕСТЬ В НАЛИЧИИ НА СКЛАДЕ

Узнать цену

Наш менеджер ответит вам в самое ближайшее время

* поля, обязательные для заполнения

Имя *

E-mail *

Телефон *

Сообщение

Контрольное число*

Показать другое число

Отправляя Заявку, я даю согласие на обработку своих персональных данных, согласно Политики конфиденциальности

Отправить заявку

Наш менеджер ответит вам в самое ближайшее время

* поля, обязательные для заполнения

Контрольное число*

Показать другое число

Отправляя Заявку, я даю согласие на обработку своих персональных данных, согласно Политики конфиденциальности

Перезвоните мне

Наш менеджер ответит вам в самое ближайшее время

* поля, обязательные для заполнения

Контрольное число*

Показать другое число

Отправляя Заявку, я даю согласие на обработку своих персональных данных, согласно Политики конфиденциальности

Полезная информация о воздушных компрессорах: типы, принцип действия

На этой странице представлена полезная информация о воздушных компрессорах. Вы узнаете о типах, принципе действия, областях применения.

Вы узнаете о типах, принципе действия, областях применения.

Выбрать компрессор вы можете на странице нашего каталога >>>

Типы устройств:

1б. Компрессор газовый

Любой газ, кроме азота, имеет отличные от воздуха физические и химические свойства, поэтому компрессоры, предназначенные для сжатия газов, проектируют с учетом этих свойств, и называют газовыми компрессорами.

Типичные газы, для которых конструируются газовые компрессоры: азот (чистый), аргон, гелий, водород, углекислый газ, аммиак, метан (и его природные смеси), кислород, ацетилен, пропан-бутановые смеси, элегаз и др.

Например, пищевая промышленность активно использует азот и углекислый газ для создания инертной среды хранения продуктов, а так же углекислый газ для сатурации напитков. Горная промышленность требует азот для систем подземного пожаротушения. Специальные газовые компрессоры сжимают метан или пропан-бутановую смесь в качестве топлива. Кислород требуется в металлургии при конверторной плавке стали и в медицине. Аргон используется в технологических процессах в качестве инертной среды и при аргоновой сварке, гелий – в тестах на герметичность. А химическая промышленность использует газовые компрессоры для совершенно различных газов.

Аргон используется в технологических процессах в качестве инертной среды и при аргоновой сварке, гелий – в тестах на герметичность. А химическая промышленность использует газовые компрессоры для совершенно различных газов.

Выбрать газовый компрессор сложнее чем воздушный. Поэтому подбор газового компрессора лучше осуществлять после консультации с нашими специалистами.

|

Поршневой компрессор Reavel позволяет сжимать наиболее распространенные газы. Данная установка адаптиварана для сжатия водорода |

Генератор азота CompAir выделяет азот из воздуха методом короткоцикловой адсорбции |

2. По конечному давлению

По конечному давлению компрессоры условно делят на:

– газодувки или воздуходувки — до 1 атм

– низкого давления — от 2 до 12 атм

– среднего давления — от 12 до 100 атм

– высокого давления — от 100 до 1000 атм

– сверхвысокого давления, предназначенные для сжатия газа выше 1000 атм.

Как правило, для обеспечения заводской сети сжатым воздухом применяются устройства с конечным давлением 7,5-10 атм. Поэтому иногда термин «Компрессоры высокого давления» применяется для компрессоров свыше 10 атм.

|

Воздуходувка объемного действия |

Винтовой компрессор на 8 атм – наиболее распространённое в промышленности давление воздуха |

Поршневой компрессор Reavell |

3. По принципу действия

По принципу сжатия воздуха компрессорные установки делятся на:

– динамические

– объемные.

В машинах динамического действия вращающееся рабочее колесо с лопатками разгоняет поток газа, который после тормозится в диффузоре, что приводит к увеличению давления. К динамическому типу относятся в первую очередь центробежные турбокомпрессоры. Центробежные компрессоры достаточно компактны, малошумны, имеют хороший кпд (только в узком диапазоне производительности), но имеют плохие регулировочные свойства. Мощность центробежных агрегатов начинается от сотен киловатт.

К динамическому типу относятся в первую очередь центробежные турбокомпрессоры. Центробежные компрессоры достаточно компактны, малошумны, имеют хороший кпд (только в узком диапазоне производительности), но имеют плохие регулировочные свойства. Мощность центробежных агрегатов начинается от сотен киловатт.

В устройствах объёмного действия давление нагнетается в результате изменения объёма рабочей камеры. Объемные компрессоры по конструктивной схеме в свою очередь делятся на:

- винтовые

- поршневые

- спиральные

- роторно-пластинчатые

- мембранные.

Также к этому типу относятся роторные воздуходувки типа Рутс.

Наибольшее применение в машинах объемного принципа действия нашли поршневые и винтовые компрессоры.

Поршневые компрессоры

Поршневой воздушный компрессор изобретен в середине XVII века, и с тех пор активно эксплуатируется в различных отраслях промышленности. Принцип действия поршневых компрессоров основан на всасывании и нагнетании воздуха посредством поступательного движения поршня. Всасывание и нагнетание контролируется обратными клапанами. Использование нескольких ступеней сжатия с промежуточным охлаждением позволяет достигать высокого давления воздуха (газа),что является одним из преимуществ. Также данные устройства позволяют осуществлять сжатие технических газов. Диапазон поршневых компрессоров начинается с дешевых бытовых воздушных компрессоров и заканчивается огромными промышленными агрегатами мощностью в несколько мегаватт.

Всасывание и нагнетание контролируется обратными клапанами. Использование нескольких ступеней сжатия с промежуточным охлаждением позволяет достигать высокого давления воздуха (газа),что является одним из преимуществ. Также данные устройства позволяют осуществлять сжатие технических газов. Диапазон поршневых компрессоров начинается с дешевых бытовых воздушных компрессоров и заканчивается огромными промышленными агрегатами мощностью в несколько мегаватт.

Винтовые компрессоры

Винтовой воздушный компрессор изобретен сравнительно недавно (запатентован в XX веке). Процесс сжатия происходит внутри камеры, образующейся между поверхностями вращающихся в противоположную сторону винтов (роторов) и стенками корпуса винтового блока. Камеры сжатия по мере вращения винтов постепенно уменьшается. Внутри винтового блока ведущий винт передает вращение ведомому. Масло, поступающее в винтовой блок, позволяет винтам избежать прямого контакта и, соответственно, страхует от повреждения. Помимо смазки, масло также уплотняет зазоры в винтовом блоке и осуществляет функцию теплоотвода, что является существенным, так как большая часть энергии сжатия превращается в тепло. Данная технология сжатия получила широкое распространение в промышленных агрегатах от нескольких киловатт до нескольких сотен киловатт.

Данная технология сжатия получила широкое распространение в промышленных агрегатах от нескольких киловатт до нескольких сотен киловатт.

Преимущества:

- низкий уровень вибрации и шума

- большой срок эксплуатации

- хорошие возможности регулирования производительности при относительно низких затратах энергии

- относительно невысокая стоимость владения

- возможность эксплуатации при непрерывной долговременной нагрузке

- простота технического обслуживания

- относительно небольшие габариты и масса и др.

Элемент сжатия в роторно-пластинчатых компрессорах состоит из ротора с пазами, в которых свободно перемещаются пластины, статора и боковых крышек. Благодаря несоосности осей ротора и статора, объем камер сжатия, образуемых соседними пластинами, уменьшается.

В спиральных компрессорах камеры сжатия образуются между неподвижным и подвижным спиральными элементами.

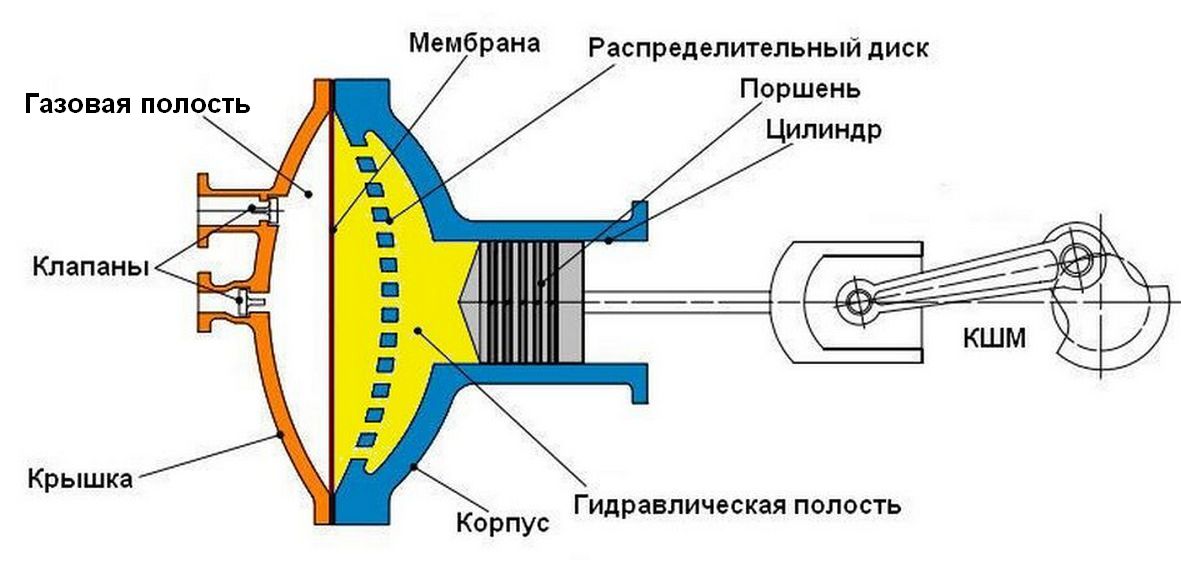

Мембранные компрессоры не имеют подвижных частей в камере сжатия, объем меняется благодаря прогибу мембраны. Мембранные компрессоры способны сжимать очень агрессивные газы, а также достигать сверхвысоких давлений.

Как видно, в диапазоне, где обычно работает промышленный компрессор, у заказчика есть выбор купить компрессор поршневой, винтовой, роторно-пластинчатый и др. Каждая конструктивная схема обладает своими особенностями, которые надо учесть.

|

Компрессионные элементы различных типов компрессоров |

|

Поршневая |

Винтовой |

Блок подвижных и неподвижных спиралей |

Ротор c пластинами |

|

Мембранный |

Турбина |

Блок с трехкулачковыми роторами |

4.

Маслосмазываемые и безмасляные

Маслосмазываемые и безмасляныеКомпрессор воздушный (реже газовый), в котором сжимаемый воздух (газ) не контактирует со смазочным маслом, тем самым им не загрязняясь, называют безмасляным. В противоположность, остальные компрессоры называются маслосмазываемые или маслозаполненные.

В пищевой и фармацевтической промышленности кроме пневмоавтоматики специальные безмасляные воздушные компрессоры используются в ситуациях, где присутствует (штатно или аварийно) контакт воздуха с продуктом: барботаж жидких компонентов, транспорт порошкообразных компонентов или продукта. Современный стандарт GMP (Good Manufacturing Practice) требует использования на фармацевтических предприятиях только безмасляного воздуха.

Еще более критично использование безмасляных воздушных компрессоров в медицине, где сжатый воздух приводит в действии стоматологическое и хирургическое оборудование.

На поршневые безмасляные агрегаты устанавливаются цилиндры, способные работать на сухом ходу (без подачи смазочного масла). Так же необходимым элементом поршневого безмасляного компрессора является фонарь – открытая камера, исключающая заброс масла по штоку из камеры кривошипно-шатунного механизма в камеру сжатия. Безмасляные поршневые промышленные компрессоры дороже маслосмаазываемых поршневых промышленных компрессоров. Но если сравнивать в категории мелких бытовых поршневых компрессоров, то часто здесь безмасляные поршневые компрессоры дешевле маслосмазываемых, т.к. «безмасляность» вызвана удешевлением конструкции в ущерб ресурсу.

Так же необходимым элементом поршневого безмасляного компрессора является фонарь – открытая камера, исключающая заброс масла по штоку из камеры кривошипно-шатунного механизма в камеру сжатия. Безмасляные поршневые промышленные компрессоры дороже маслосмаазываемых поршневых промышленных компрессоров. Но если сравнивать в категории мелких бытовых поршневых компрессоров, то часто здесь безмасляные поршневые компрессоры дешевле маслосмазываемых, т.к. «безмасляность» вызвана удешевлением конструкции в ущерб ресурсу.

Конструкции безмасляных винтовых промышленных компрессоров заметно отличаются от маслосмазываемых. Безмасляные бывают двух типов: сухого сжатия и с водяным впрыском.

В безмасляных винтовых компрессорах сухого сжатия масло в винтовой блок не поступает, поэтому передача вращения осуществляется через шестеренчатый привод, осуществляющий одновременное вращение роторов. Вследствие того, что тепло не отводится, степень сжатия не может быть высокой (3,5 бар). Для увеличения давления используют промежуточный охладитель и вторую ступень сжатия, что позволяет достичь 10 бар. Специальный шестеренчатый привод и двухступенчатое сжатие существенно влияют на цену, которая значительно превышает стоимость маслозаполненных устройств. В безмасляных винтовых компрессорах с водяным впрыском камеры сжатия образуются между единственным ротором, двумя уплотняющими колесами блока и корпусом блока. Благодаря отличному теплоотводу у этих компрессоров одна степень сжатия и даже отсутствует концевой охладитель.

Специальный шестеренчатый привод и двухступенчатое сжатие существенно влияют на цену, которая значительно превышает стоимость маслозаполненных устройств. В безмасляных винтовых компрессорах с водяным впрыском камеры сжатия образуются между единственным ротором, двумя уплотняющими колесами блока и корпусом блока. Благодаря отличному теплоотводу у этих компрессоров одна степень сжатия и даже отсутствует концевой охладитель.

Турбокомпрессоры, мембранные и спиральные промышленные компрессоры всегда являются безмасляными.

Выбор между масляным и безмасляным компрессором неоднозначен. Иногда, вполне достаточно купить компрессор маслосмазываемый вместо изначально запрашиваемого безмасляного, но обязательно снабдив его комплектом дополнительных фильтров для очистки от масла.

|

Получение безмаслянного воздуха в устройствах различных типов |

|

Небольшой безмасляный |

Блок двухступенчатого |

Ротор и “звездочки” |

5.

По компоновке

По компоновкеЧасто именно соответствие компоновки является решающим аргументом для того, чтобы заказать компрессор того или иного типа. Газовые или воздушные компрессоры по компоновке можно условно разделить на:

5.1. По степени автономности

– стационарные – обычно это промышленные агрегаты с электроприводом

– передвижные на шасси, буксируемые и возимые – обычно дизельные установки

– автономные компрессорные станции – обычно это промышленные компрессоры с системой подготовки воздуха, смонтированные в контейнере.

5.2. По типу привода

– от электродвигателя (электрические воздушные компрессоры 380в или 220в)

– от двигателя внутреннего сгорания

– от гидравлических систем

– от вала отбора мощности и др.

5.3. По числу ступеней сжатия:

– одноступенчатые

– двухступенчатые

– многоступенчатые.

5.4. По применяемой системе охлаждения:

– воздушного охлаждения

– жидкостного охлаждения.

5.5. По комплектации: с ресивером, с осушителем, со с встроенными фильтрами, с электронным контроллером, с частотным приводом и пр.

|

Различные варианты исполнения |

|

Поршневой передвижной компрессор |

Небольшой винтовой компрессор |

Промышленный |

|

Многоступенчатый поршневой промышленный компрессор высокого давления |

Передвижной |

Модульная |

Чтобы увидеть товары – перейдите на страницу нашего каталога >>>

Поршневые воздушные компрессоры | Компания Titus

Поршневые воздушные компрессоры работают по принципу возвратно-поступательного движения, что означает перемещение чего-либо вперед и назад. Эти машины, также известные как поршневые компрессоры, представляют собой объемное оборудование, что означает, что они увеличивают давление воздуха для его сжатия. Понимание конструкции поршневого компрессора и доступных типов компрессоров необходимо для выбора правильной модели для вашего приложения, независимо от того, являетесь ли вы домашним ремесленником или руководите заводским цехом.

Эти машины, также известные как поршневые компрессоры, представляют собой объемное оборудование, что означает, что они увеличивают давление воздуха для его сжатия. Понимание конструкции поршневого компрессора и доступных типов компрессоров необходимо для выбора правильной модели для вашего приложения, независимо от того, являетесь ли вы домашним ремесленником или руководите заводским цехом.

Что такое поршневой компрессор?

Поршневой воздушный компрессор использует коленчатые валы с поршневым приводом для повышения давления воздуха и других газов, увеличивая их плотность при уменьшении их объема. Компрессия воздуха упрощает хранение, транспортировку и эффективное использование таких материалов, как природный газ.

Поршневые компрессоры хранят поршни внутри цилиндров. Каждый цилиндр имеет закрытый конец рядом с головкой цилиндра, а другой конец заканчивается подвижным поршнем. Клапаны цилиндров расположены в нижней части клапанных карманов компрессора. На первом этапе сжатия воздух поступает в цилиндр через всасывающий клапан, срабатывающий при движении поршня. Это создает вакуум.

Это создает вакуум.

Затем поршень меняет свое движение на обратное, выполняя «возвратно-поступательную» часть названия, и при этом начинает сжимать воздух. Как только внутреннее давление цилиндра превышает давление в выпускных трубах, клапаны открываются и выпускают воздух из цилиндра.

Как работает поршневой компрессор?

Поршневые компрессоры обычно питаются от дизельного двигателя. Это может быть система прямого или ременного привода, любая из которых будет работать в непрерывном режиме, пока работает двигатель. Весь цикл облегчается механизмом разгрузки, а некоторые системы имеют регулятор, который обычно монтируется непосредственно на компрессор. Когда присутствует регулятор, он работает, чтобы обеспечить определенное давление впуска и отключения. Давайте рассмотрим некоторые основы поршневого компрессора.

Цикл впуска

Все начинается с того, что поршень проходит через цилиндр вниз. Это движение создает вакуум между верхней частью поршня и головкой цилиндра, в результате чего воздух с более низким давлением поступает в цилиндр через ряд впускных клапанов. Эти клапаны расположены над головкой поршня по мере ее опускания. В этой части цикла впускные клапаны остаются открытыми, а выпускные — закрытыми.

Эти клапаны расположены над головкой поршня по мере ее опускания. В этой части цикла впускные клапаны остаются открытыми, а выпускные — закрытыми.

Затем поршень движется обратно вверх, заставляя впускные клапаны закрываться, и воздух попадает в цилиндр. По мере того, как поршень продолжает двигаться вверх, площадь, занимаемая воздухом в цилиндре, уменьшается, что приводит к образованию сжатого воздуха. Давление воздуха внутри цилиндра быстро превысит сопротивление пружины выпускного клапана, открыв клапан и позволив новому сжатому воздуху выйти из системы до того, как цикл повторится. Закрытый выпускной клапан служит для предотвращения возврата воздуха в часть цилиндра с низким давлением после того, как он был сжат.

Воздух, выходящий из выпускного отверстия, проходит через ресивер, чтобы сгладить низкочастотные пульсации, возникающие при сжатии.

Процесс разгрузки