Устройство заточного станка: Заточные станки

alexxlab | 27.05.2023 | 0 | Разное

Заточные станки

Заточные станки служат для затачивания ручных столярных изделий с прямой (ножи рубанков, полотна стамесок) и кривой (режущая часть шерхебеля) режущей кромкой. Также для заточки режущих приспособлений механических фуганков, с длиной ножей 75-140 мм. Заточные станки применяют для заточки резца токарного станка, для обработки деревянных деталей, а также различного слесарного инструмента и сверл.

Устройство заточных станков

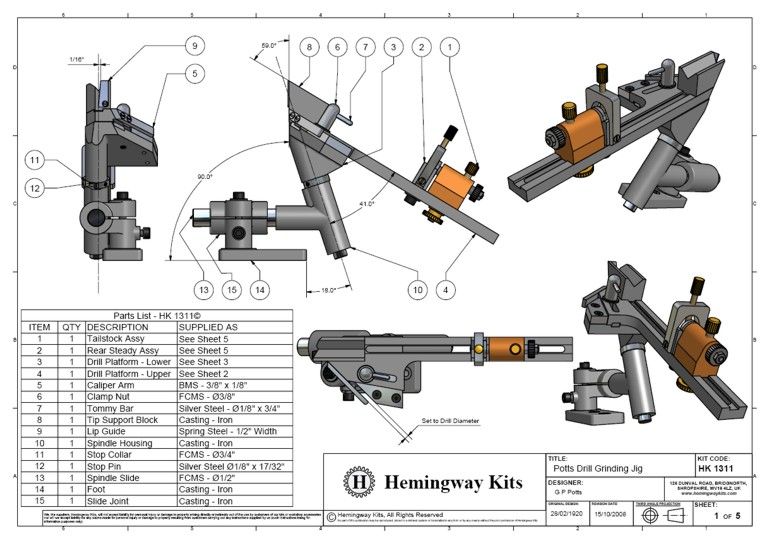

К станине, такого оборудования, как заточные станки, осуществлено крепление электродвигателя, причем его ось повернута в правую сторону на полтора градуса. На вал электродвигателя крепится узел, к которому присоединяется шлифовальный круг, через специальный узел. При ручном перемещении узла подачи поперечно и продольно, происходит заточка и доводка детали.

Поперечная подача осуществляется за счет узла, который состоит из направляющей, которая расположена на двух колоннах. Направляющая приходит в движение посредством червячной передачи, которая установлена в станине. К концу червячного вала прикреплен лимб, который позволяет осуществить собственно поперечную передачу.

К концу червячного вала прикреплен лимб, который позволяет осуществить собственно поперечную передачу.

Продольная подача на таких приспособлениях, как заточные станки, осуществляется при помощи узла, состоящего из крепления обрабатываемой детали, которая устанавливается на оправке. Крепление оправки осуществляется к стойкам, установленным на направляющей. Узловой держатель при помощи скобы на винтовых зажимах закреплен с затачиваемым инструментом.

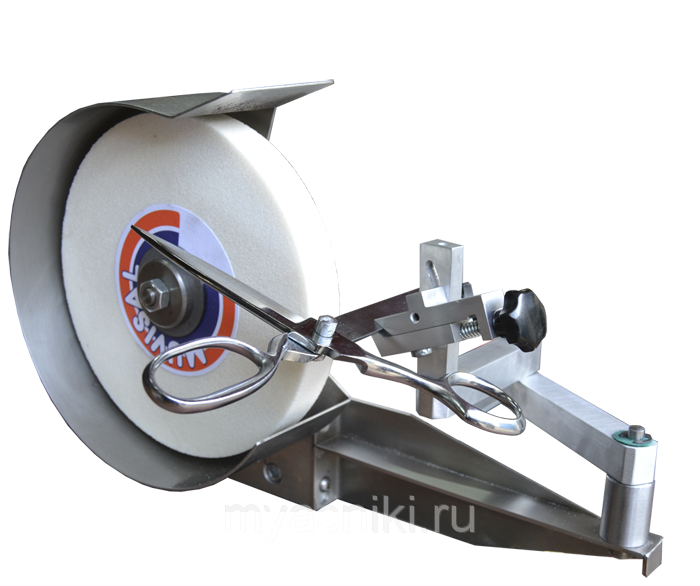

На держателе предусмотрена рукоятка, позволяющая осуществить проход по оправке. Чтобы осуществить радиусную заточку детали, предусмотрено специальное отверстие, сквозь которое прикрепляют приставку для обработки ножей шерхебелей. Держатель также имеет специальный подручник, чтобы затачивать слесарный инструмент (сверла, резцы и т.д.).

Принцип работы заточных станков

Классификация работ на таких устройствах, как заточные станки, следующая: с применением держателя, с использованием приставки для обработки по радиусу, применение подручника для заточки. В первом случае возможна обработка плоского полотна инструментов для обработки дерева с прямой кромкой. К ним относятся резцы ручного рубанка, фуганка, пластины механических фуганков, долота, стамески и т.д.

В первом случае возможна обработка плоского полотна инструментов для обработки дерева с прямой кромкой. К ним относятся резцы ручного рубанка, фуганка, пластины механических фуганков, долота, стамески и т.д.

Перед тем, как начать заточку, необходимо установить положение ползуна станка крайним слева. Далее крепится инструмент при помощи П-образной скобы и зажимных винтов так, чтобы у кромки, которая осуществляет снятие фаски, установилось параллельное положение относительно рабочего торца круга для шлифования с промежутком один-два миллиметра между ними. Далее поворачивается главный выключатель и после нажатия кнопки «Пуск» включается заточной станок.

После этого оператор станка левой рукой постепенно вращает поперечную передачу, параллельно с этим подводится кромка инструмента таким образом, чтобы произошло легкое касание инструмента и вращающегося шлифовального круга. Затем нужно правой рукой не используя поперечную подачу осуществить 2-3 продольных перемещений, при этом инструмент передвигается по плоскости рабочего торца шлифовального круга.

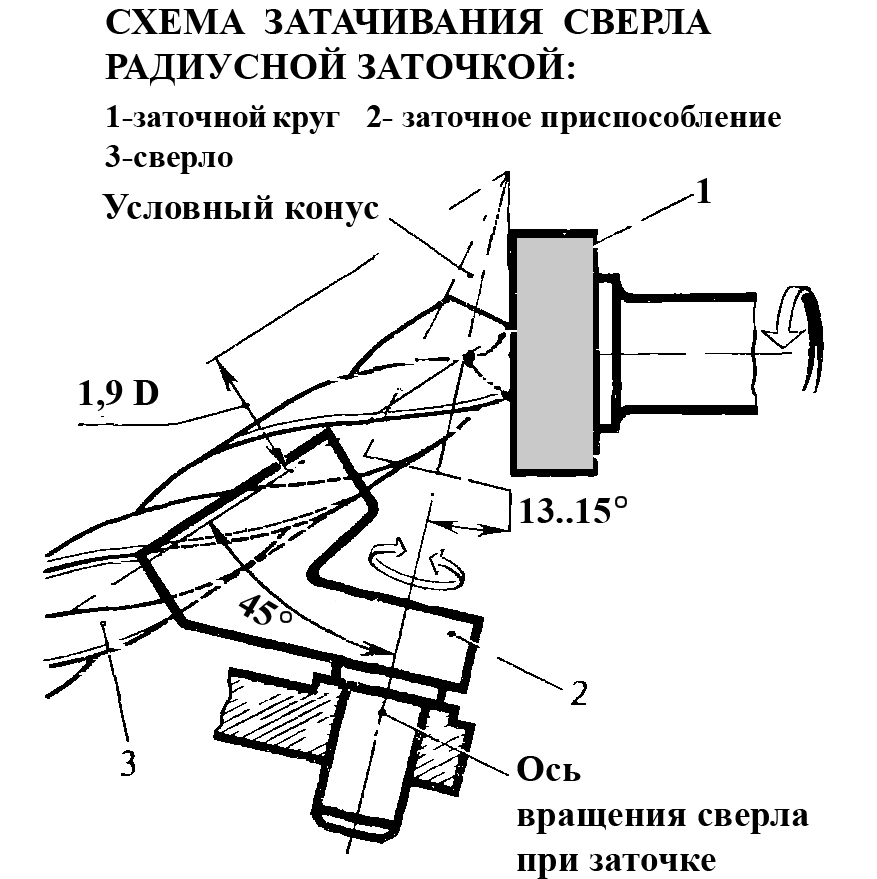

Устройство приставка, применяемая при радиусной заточке, позволяет получить сферическую фаску на режущих кромках инструментов. При установке приставки освобождают ползун, отсоединяя прижимные скобы и рифленые зажимные винты. Далее осуществляют ввод оси приставки в отверстие ползуна по центру, а с другой стороны осуществляется фиксация при помощи винта.

Необходимо убедиться в том, что приставка заточного станка вращается легко и без люфта. После этого ползун перемещают таким образом, чтобы зрительно линия оси приставки была напротив середины шлифовального круга. Далее осуществляют фиксацию держателя, чтобы предотвратить продольное перемещение, при помощи стопорного винта.

функциональные особенности заточного станка и их виды

В быту, а также на производственных участках и в ремонте обязательно наличие инструментов с рабочими режущими кромками, которые вследствие износа утрачивают способность разрезать обрабатывающий материал.

- Виды заточных инструментов

- Функциональные особенности заточного оборудования

- Работа на заточном станке

- Преимущества использования станка

- Виды заточных устройств

Виды заточных инструментов

Сегодня заточному процессу альтернативы нет. Еще не придуманы такие физические или химические процессы, которые свели бы заточный процесс к обычной технологической процедуре. Поэтому имеется большое количество разнообразных механических заточных инструментов, различных конструкций, которые максимально точно восстанавливают режущую кромку. Наиболее распространены из них:

- электрические бытовые мини-станки, используемые для правки режущей кромки кухонного ножа, лезвий кофемолки и мясорубки;

- заточные приспособления для домашнего столярного и плотницкого инструмента — топоров, стамесок, сверл, ножовочных полотен, цепных и ленточных пил для бензопилы;

- промышленное и профессиональное оборудование для восстановления режущей кромки станкового и слесарного металлообрабатывающего инструмента.

Функциональные особенности заточного оборудования

Для затачивания различных стальных изделий используют специальный станок. Он состоит из станины, с прикрепленным к ней электродвигателем. К валу двигателя прикреплен узел со шлифующим устройством. Перемещая узел вручную, можно произвести заточку детали в вертикальном и горизонтальном направлении.

Направляющая, расположенная на двухколонных частях, создает горизонтальную подачу. Ее движение происходит благодаря расположенной на станине передаче червячного типа. Конечная часть червячного вала оснащена устройством лимба, выполняющим движение шлифовального круга. Продольная передача выполняется вручную, перемещая затачиваемую деталь.

Следующая деталь станка для заточки — оправка. Она крепится на стойки. Узловой держатель фиксируется зажимами — винтами. Он имеет рукоятку, позволяющую проходить детали по станку.

Чтобы производить круговую заточку в оборудовании имеется отверстие, к которому прикреплена приставка, затачивающая ножи.

В способе заточки инструментов есть несколько принципиальных различий в соотношении с типом работы:

- заточка с подручником;

- радиусный вариант с приставкой;

- заточка с применением удерживающего устройства.

Последний вариант предоставляет возможность обрабатывать плоское полотно с прямой кромкой. Этот аппарат включает наличие:

- долот;

- рубил;

- металлических пластин фуганки;

- рубанка ручного типа

Работа на заточном станке

Прежде чем начать работу, необходимо обратить внимание как расположен ползунок. Он должен находиться в левом крайнем положении. Далее детали закрепляются скобой в виде буквы «П». Кромка, снимающая фаску, должна быть расположена параллельно конца шлифовального круга. Промежуток между деталями 0,1−0,2 см.

Включив устройство, производят заточку. Важно обеспечить легкое соприкасание со шлифовальным кругом. При этом левой рукой вращают поперечную передачу, правой — перемещают деталь продольно. Деталь перемещают по конечной рабочей части круга для шлифовки.

Деталь перемещают по конечной рабочей части круга для шлифовки.

Для заточки радиусного типа используют деталь приставки с наличием кромки режущего типа, обеспечивающую неординарную заточку на инструменте.

В случае заточки при помощи приставки, скобы прижима и винты фиксации отсоединяются. На центр станка устанавливается ось приставки и крепится винтом зажима. При правильной установке приставки она вращается свободно и легко. Далее фиксируется держатель, а ползун перемещают к середине шлифовального станка.

Технология заточки лезвия требует выполнения следующих основных условий:

- рабочая поверхность абразивного камня должна двигаться вдоль обрабатываемой кромки с постоянным усилием и скоростью под точно поставленным углом;

- камень в процессе заточки сначала обрабатывает кромку по всей длине под одним углом, после чего различные участки острия доводятся под различными углами;

- заточные станки изготавливают с подвижными суппортами и стальными рамами.

Они должны обладать максимальной жесткостью.

Они должны обладать максимальной жесткостью.

В случае переточки или правки режущей кромки с помощью станка или ручного приспособления, необходимо соблюдать правило: обрабатываемый инструмент должен быть жестко зафиксирован под определенным углом в зажиме с установкой, при этом абразивный камень должен перемещаться вдоль обрабатываемой поверхности. Кроме того, должно быть строго дозированным усилие давления инструмента на кромку.

Не стоит затачивать ножи, лезвия рубанков и топоров с помощью отрезного диска, установленного на болгарке. Режущее жало в процессе такой заточки может перекалиться, и режущая кромка безвозвратно выйдет из строя.

Преимущества использования станка

По сравнению с ручными устройствами заточные электромеханические имеют большое количество преимуществ:

- Возможность осуществления многих операций по заточке разного инструмента, не привлекая специалистов, самостоятельно.

- Длительный эксплуатационный срок.

Станок можно использовать на протяжении 15 лет.

Станок можно использовать на протяжении 15 лет. - Механизированный процесс заточки делает работу более легкой и быстрой.

- Благодаря простоте использования станка, даже непрофессионал может выполнять различные операции по шлифовке и заточке металлических деталей.

- Универсальные заточные станки отличаются эффективностью и производительностью.

Виды заточных устройств

Сфера использования заточных станков довольно широкая: в быту, в мастерских, на СТО, в промышленных крупных установках.

В зависимости от способа и предмета заточки станки подразделяют на специализированные и универсальные. Универсальные используют для заточки практически любого оборудования.

Универсальное заточное оборудование укомплектовано специальными приспособлениями, которые фиксируют и закрепляют инструменты. Этими станками шлифуют фрезы и развертки, фасонные резцы и плашки, зуборезные головки, резцы и червячные фрезы.

Заточный специализированный станок от универсального отличается способностью затачивать только однотипные детали. Это высокопроизводительное оборудование, не требующее постоянной замены элементов конструкции. Качество обработки деталей специализированных станков более точное. Такое заточное оборудование разделяют на станки для:

Это высокопроизводительное оборудование, не требующее постоянной замены элементов конструкции. Качество обработки деталей специализированных станков более точное. Такое заточное оборудование разделяют на станки для:

- сверл;

- ножей;

- бензопил.

Заточные приспособления для бензопил бывают электрическими и ручными. При заточке на ручном станке есть возможность зафиксировать положение напильника. Благодаря этому зубья получаются острыми и одинакового размера.

EMF-портал | Шлифовальное устройство

Новый поиск →

- Принадлежит:

- Инструменты

- Синонимы:

- Угловая шлифовальная машина, ленточная шлифовальная машина, дельта-шлифовальная машина, дисковая шлифовальная машина, эксцентриковая шлифовальная машина, шлифовальная машина, осциллирующая шлифовальная машина, маятниковая шлифовальная машина, шлифовальный станок, шлифовальный станок, боковая шлифовальная машина

- Описание:

Шлифовальный станок представляет собой электрический инструмент для сглаживания и полирования поверхностей или для удаления покрытий с поверхностей.

Поэтому вдоль заготовки перемещают шлифовальную поверхность (ленту, пластину, диск) с подходящей шероховатостью.

Поэтому вдоль заготовки перемещают шлифовальную поверхность (ленту, пластину, диск) с подходящей шероховатостью.Ниже приведены данные измерений различных типов шлифовальных станков (угловая шлифовальная машина, ленточная шлифовальная машина, вибрационная шлифовальная машина). В ленточной шлифовальной машине

используется бесконечная абразивная лента, которая проходит вокруг двух валков (приводного вала и направляющего вала).

Осциллирующие, эксцентриковые и треугольные шлифовальные машины имеют вибрирующую, а иногда и медленно вращающуюся подушку, прикрепленную наждачной бумагой или абразивом.

Угловая шлифовальная машина использует режущий или абразивный диск, который быстро вращается. Край диска затем используется для обработки заготовки.

Маятниковые шлифовальные машины — это большие угловые шлифовальные машины с высокой мощностью, которые слишком тяжелы для ручного устройства.Излучаемые переменные электрические и магнитные поля в основном вызываются электродвигателем, поэтому электрическое излучение может возникать и в диапазоне частот кГц.

- Диапазоны частот:

- 50–60 Гц

- Тип поля:

- электрические и магнитные

Измерения (согласно литературным данным)

| Измеряемая величина | Значение | Функция | Замечания |

|---|---|---|---|

| напряженность электрического поля | 577 В/м (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [1] |

| напряженность электрического поля | 1,636 кВ/м (максимум) | – | на поверхности устройства при 50 Гц [1] |

| плотность магнитного потока | 1,181 мТл (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [2] |

| Измеряемая величина | Значение | Функция | Замечания |

|---|---|---|---|

| напряженность электрического поля | 2,816 кВ/м (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [1] |

| плотность магнитного потока | 683 мкТл (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [2] |

| Измеряемая величина | Значение | Функция | Замечания |

|---|---|---|---|

| напряженность электрического поля | 1,791 кВ/м (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [1] |

| плотность магнитного потока | 965 мкТл (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [2] |

| Измеряемая величина | Значение | Функция | Замечания |

|---|---|---|---|

| плотность магнитного потока | 1,081 мТл (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [2] |

| Измеряемая величина | Значение | Функция | Замечания |

|---|---|---|---|

| напряженность электрического поля | 2,088 кВ/м (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [1] |

| плотность магнитного потока | 1,081 мТл (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [2] |

| Измеряемая величина | Значение | Функция | Замечания |

|---|---|---|---|

| напряженность электрического поля | 1,814 кВ/м (максимум) | – | на поверхности устройства при 50 Гц [1] |

| плотность магнитного потока | 2,243 мТл (максимум, рассчитано) | – | на поверхности устройства при 50 Гц [2] |

Каталожные номера

- Лейтгеб Н.

и соавт. (2008 г.): Электрические выбросы от электроприборов.

и соавт. (2008 г.): Электрические выбросы от электроприборов. - Лейтгеб Н. и соавт. (2008): Рейтинг электроприборов по магнитному излучению. Комплексный обзор рынка

Машины |

- Прецизионный плоскошлифовальный станок обычного типа

- Стоимость шлифовальной машины с точностью с точки зрения концерта

- Двойной станок с двумя колоннами. Станок

- Потребительское и специально разработанное устройство

- Машина для шлифования обратной стороны вафель

- Полировальный станок

- Притирочный станок

- Нарезной станок

- Станок для обработки слитков

Шлифование всегда является последним процессом, и его точность связана с качеством конечного продукта.

Перед нами всегда стояла задача разрабатывать продукты для фургонов, более 60 000 единиц которых работают по всему миру.

Более 60 000 шлифовальных станков работают по всему миру.

Они должны обладать максимальной жесткостью.

Они должны обладать максимальной жесткостью. Станок можно использовать на протяжении 15 лет.

Станок можно использовать на протяжении 15 лет. Поэтому вдоль заготовки перемещают шлифовальную поверхность (ленту, пластину, диск) с подходящей шероховатостью.

Поэтому вдоль заготовки перемещают шлифовальную поверхность (ленту, пластину, диск) с подходящей шероховатостью.

и соавт. (2008 г.): Электрические выбросы от электроприборов.

и соавт. (2008 г.): Электрические выбросы от электроприборов.