Узк что это: Ультразвуковой метод неразрушающего контроля сварных соединений (швов)

alexxlab | 18.04.1996 | 0 | Разное

УЗК | Полезные статьи ИЦДК «СоюзТехГаз»

Содержание:

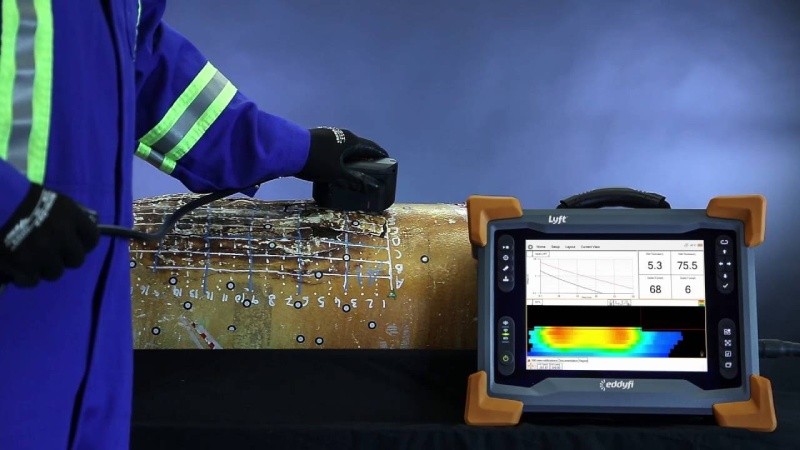

Ультразвуковой контроль(УЗК) ‒ это метод неразрушающего контроля. За счет колебаний высокой частоты (ультразвука) выявляются внутренние дефекты: пустоты, химически неоднородный состав, механические повреждения избыточной величины.

Особенности ультразвуковой дефектоскопии

Ультразвуковая дефектоскопия (УЗД) – это неразрушающий метод контроля, который выявляет бракованные участки изделий. Результат проверки зависит от точности настройки и калибровки прибора, его чувствительности, а также навыков оператора. Поэтому проводить ультразвуковую дефектоскопию должен специалист.

Таким способом диагностируют сварные соединения металлоконструкций. УЗК обнаруживает пустоты, скрытые и внутренние механические повреждения, неоднородный состав — вкрапления шлака, неметаллические элементы.

В основе метода ультразвукового контроля лежат свойства высокочастотных колебаний. Волна ультразвука проникает в структуру металла в сварном шве, отражается от неровностей, пустот, царапин и отходит от типовой траектории. Приборы фиксируют параметры отклонения, и по ним оператор идентифицирует дефект. Время распространения волны позволяет рассчитать расстояние до некачественного участка, а амплитуда импульса отражения —определить величину изъяна.

Приборы фиксируют параметры отклонения, и по ним оператор идентифицирует дефект. Время распространения волны позволяет рассчитать расстояние до некачественного участка, а амплитуда импульса отражения —определить величину изъяна.

Основные преимущества и недостатки УЗК

Достоинства ультразвуковой диагностики:

- Высокая точность и скорость.

- Доступная цена.

- Безопасность. УЗК не вредит металлоконструкции и здоровью сотрудников, которые находятся рядом во время испытаний.

- Портативные УЗ-дефектоскопы могут выполнять диагностику в полевых условиях.

- На время контроля не надо прекращать эксплуатацию объекта.

Однако идеальных методов диагностики не бывает. У УЗК тоже есть недостатки:

- Ограниченные данные: нельзя обозначить точную форму дефекта из-за наличия воздуха или шлака. Также невозможно четко идентифицировать вид шлакового включения.

- В металлах с крупнозернистой структурой ультразвук сильно рассеивается и затухает, поэтому их сложно проверить с помощью УЗК.

- Перед диагностикой требуется подготовка контролируемой поверхности: необходимо очистить поверхность металла и околошовную зону от загрязнений и ржавчины.

Виды и методы ультразвукового контроля сварных соединений

Для выполнения диагностики стыков используют прямой луч, а также однократное, двукратное или многократное отражение.

Направление луча подбирают исходя из того, где дефекты наиболее вероятны. Основные способы диагностики и их сущность:

- Эхо-импульсный метод. Прибор направляет волну и принимают ее отклик. Если он есть, значит, в ареале проверки есть разделение сред. Если эхо не вернулось, значит, дефектов нет.

- Эхо-зеркальный метод. Датчик, генерирующий волну, и приемник-улавливатель размещают под углом к сварному шву. Приемник ловит ультразвуковое излучение, по которому диагностируют, есть трещины или нет.

- Теневой метод. Приемник располагают за сварным соединением, по которому проходят волны.

Если излучение отражается и не попадает на приемник, дефектоскоп фиксирует теневую область.

Если излучение отражается и не попадает на приемник, дефектоскоп фиксирует теневую область. - Зеркально-теневой метод. Основана на синтезе теневого и зеркального методов. Отраженные звуковые колебания поступают на датчики. Если строб чистый, значит, в соединении брака нет.

- Дельта-метод. На объект проверки воздействуют направленным лучом. Изъяны в стыке определяют по отражению звукового сигнала. Когда нужны точные результаты, делают тонкую калибровку диагностической системы.

Обычно для проверки проблемных участков сварки используют эхо-импульсный или теневой способ диагностики. Методом неразрушающего контроля можно найти бракованный отрезок, из-за которого впоследствии сварочный шов может разгерметизироваться. Это надежный способ профилактики аварий, особенно на трубопроводах высокого давления.

Технология и область применения дефектоскопии

УЗК используют для оценки качества сварных швов цветных металлов, углеродистой и легированной стали, чугуна.

- пористость, которую образуют атмосферные газы;

- поврежденные окислами и коррозией участки;

- непроваренные участки;

- нарушение геометрии в отдельных местах;

- трещины;

- инородные тела и прочие вкрапления в структуру;

- расслоения;

- складки от наплава;

- сквозные дефекты;

- внестыковое провисание металла.

С помощью УЗК проверяют:

- фланцевые, трубные и прочие кольцевые соединения;

- тавровые швы;

- стыки различной конфигурации;

- поперечные и продольные швы под высоким давлением или разнонаправленными нагрузками.

Когда звуковые волны проходят через кристаллическую решетку металла, они рассеиваются. Эта особенность сужает сферу их использования. Другие ограничения перечислены в инструкции к аппарату.

Каким параметрам должны соответствовать объекты:

- толщина заготовок — не больше 50-80 см и не меньше 3-10 мм;

- минимальное расстояние до объекта контроля – 3 мм, максимальное – 10 метров.

Метод успешно используют в строительстве, машиностроении, а также на предприятиях, где есть магистрали высокого давления.

Ультразвуковой неразрушающий контроль или УЗК

Сегодня в любой промышленной сфере используется сварка, этот способ соединения является универсальным. Больше половины всех металлических конструкций крепятся друг к другу при помощи сварки. При этом от качества сварки зависит надежность и прочность конструкций и машин или какого-либо иного оборудования. Проверка качества сварного шва осуществляется различными методами, однако, наибольшую точность дает ультразвуковой контроль сварных соединений (УЗК). Такой метод проверки сварных соединений стал активно применяться в прошлом веке, он делает возможным определить даже самые незаметные недостатки, любые дефекты сварочного шва, например, скрытые. В этой статье мы рассмотрим все особенности, достоинства, недостатки и виды ультразвукового контроля.

Такая методика проверки качества сварных соединений как ультразвуковой контроль применим для всех сфер промышленности. Осуществлять проверку качества с применением УЗК целесообразно при толщинах сварного шва от 4 миллиметров. Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на дефекты перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных швов – это единственный вариант контроля качества.

Осуществлять проверку качества с применением УЗК целесообразно при толщинах сварного шва от 4 миллиметров. Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на дефекты перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных швов – это единственный вариант контроля качества.

Почему этот метод так востребован?

Как определяется, качественно ли соединена деталь, надежны ли сварные швы? Решение можно принять только при исследовании трех важнейших параметров, это: амплитуда, условные размеры и координаты. Именно ультразвуковой контроль дает наиболее плодотворные результаты, и позволяет получать изображения с четкими данными по вышеперечисленным параметрам. Метод с применением ультразвуковых колебаний имеет очень высокую чувствительность, что позволяет получить более чем достоверные показания. При помощи ультразвуковых волн можно обнаружить даже мельчайшие дефекты, при этом стоимость этого исследования может быть на порядок меньше, чем обследование при помощи радиографического контроля. По статистике сегодня как минимум 70% всех обследований на дефекты осуществляется именно ультразвуковым контролем.

При помощи ультразвуковых волн можно обнаружить даже мельчайшие дефекты, при этом стоимость этого исследования может быть на порядок меньше, чем обследование при помощи радиографического контроля. По статистике сегодня как минимум 70% всех обследований на дефекты осуществляется именно ультразвуковым контролем.

Какие бывают ультразвуковые преобразователи?

Для проведения исследования необходимы ультразвуковые преобразователи, эти устройства служат как для создания возбуждений, так и для приема колебаний ультраволн. Все имеющиеся сегодня на рынке устройства классифицируются по нескольким критериям:

- По ширинам полос рабочих частот (узкополосные – длина полосы не меньше одной октавы, широкополосный с шириной полосы больше одной октавы).

- Варианту контакта с обследуемым материалом. Контакт может быть как перпендикулярным, так и под углом.

- По возможности подсоединения пьезоэлементов в электрическую схему самого устройства, и последующим перемещением электродов относительно пьезоэлемента.

- По ориентации акустики относительно поверхности обследуемого предмета.

Какой именно преобразователь выбрать, зависит от характеристик исследуемого материала и его параметров, для предметов со сварными швами под острыми углами будут использоваться одни устройства, а для изделий с большими радиусами из чугуна будут использоваться совершенно другие преобразователи.

Что означает УЗК?

Аббревиатура » Термин

Термин » Аббревиатура

Слово в термине

#ABCDEFGHIJKLMNOPQRSTUVWXYZ НОВЫЙ

Сокр. » Срок

Срок » Сокр.

Слово в термине

Фильтровать по: Выбрать категорию из списка…──────────Всеуниверситеты (1)Фондовая биржа (1)Общие вычисления (1)Неклассифицированные (2) Сортировать по:

Срок

Определение

Опции

Рейтинг

| UZK | Sohu. Business » Stock Exchange | Rate it: | |||

| UZK | Universitaet zu Koln Computing » General Computing — and more… | Rate it: | |||

| UZK | Uprava za Kadrove Miscellaneous » Unclassified | Rate it: | |||

| UZK | Uprave za kadrove Разное » Unclassified | Оценить: |

0 Know what is 109002

0 Есть еще одно хорошее объяснение для УЗК ? Не держите это в себе!

Все еще не можете найти искомое определение аббревиатуры? Используйте нашу технологию Power Search , чтобы искать более уникальные определения в Интернете!Цитата

Используйте приведенные ниже параметры цитирования, чтобы добавить эти сокращения в свою библиографию.

Самый большой ресурс в Интернете для

Акронимы и сокращения

Член сети STANDS4

Просмотреть Abbreviations.com

#ABCDEFGHIJKLMNOPQRSTUVWXYZ

Бесплатно, регистрация не требуется:

Добавить в Chrome

Получите мгновенное объяснение любой аббревиатуры или аббревиатуры, которая попадется вам в любом месте в Интернете!

Бесплатно, регистрация не требуется:

Добавить в Firefox

Получите мгновенное объяснение любой аббревиатуры или аббревиатуры, которая попадется вам в любом месте в Интернете!

Викторина

Окончательный тест аббревиатуры

»

Вставить

Поделитесь изображением УЗК

»Нажмите, чтобы просмотреть:

Что означает УЗК в Разном? Управа за…

ABCDEFGHIJKLMNOPQRSTUVWXYZ#

ABCDEFGHIJKLMNOPQRSTUVWXYZ#

UZK Значение аббревиатуры .

..

..UZK в основном в аббревиатуре UNCLASIFIED в категории , что означает UPRAVE ZA KADRO . за кадром», см. раздел ниже.

» Разное » Несекретный

Какие вопросы стоят под УЗК? |

Нет единого ответа на этот вопрос, так как “ВЫЧИСЛЕНИЕ, БИЗНЕС, НАУКА, РАЗНОЕ” все категории для всего, что не вписывается в другую категория. Он может означать что угодно, от «остатков» до предметов, которые трудно классифицировать. |

Поиск аббревиатур: Посмотрите связанные с UZK акронимы, аббревиатуры или сокращения.

UZK также означает: |

|

| Все означает УЗК |

Сайт аббревиатур – отличный ресурс для тех, кто хочет сэкономить время и общаться более эффективно. С таким количеством доступных сокращений обязательно найдется то, которое идеально подходит для ваших нужд. Почаще проверяйте наличие новых дополнений и обновлений и обязательно поделитесь этим сайтом с друзьями и коллегами. Спасибо за визит!

Цитата

Используйте приведенную ниже цитату, чтобы добавить эту аббревиатуру в свою библиографию:

Крупнейший веб-ресурс для

Акронимы и сокращения

Online Abbreviations.

Если излучение отражается и не попадает на приемник, дефектоскоп фиксирует теневую область.

Если излучение отражается и не попадает на приемник, дефектоскоп фиксирует теневую область.

com, Inc. options

com, Inc. options