В чем измеряется твердость металла: Твердомеры для металлов. Методы Бринелля и Роквелла

alexxlab | 03.04.2023 | 0 | Разное

как и зачем ее измерять

- Главная >

- Блог >

- Твердость металлов: как и зачем ее измерять

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

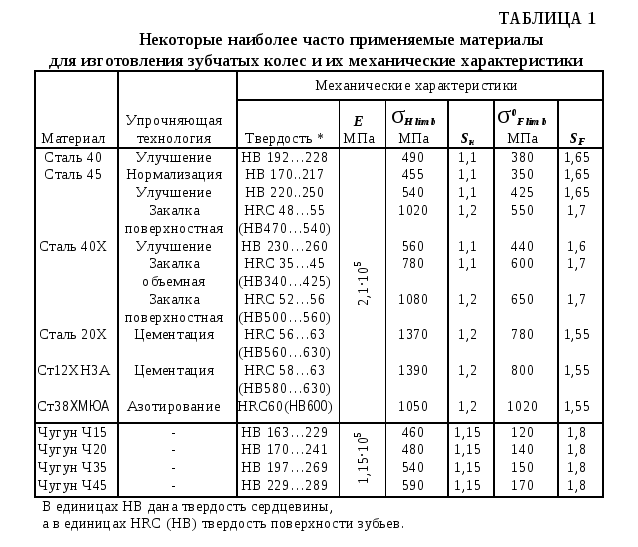

- Твердость металлов по ГОСТу

- От чего зависит твердость разных металлов

- Единица измерения твердости металлов

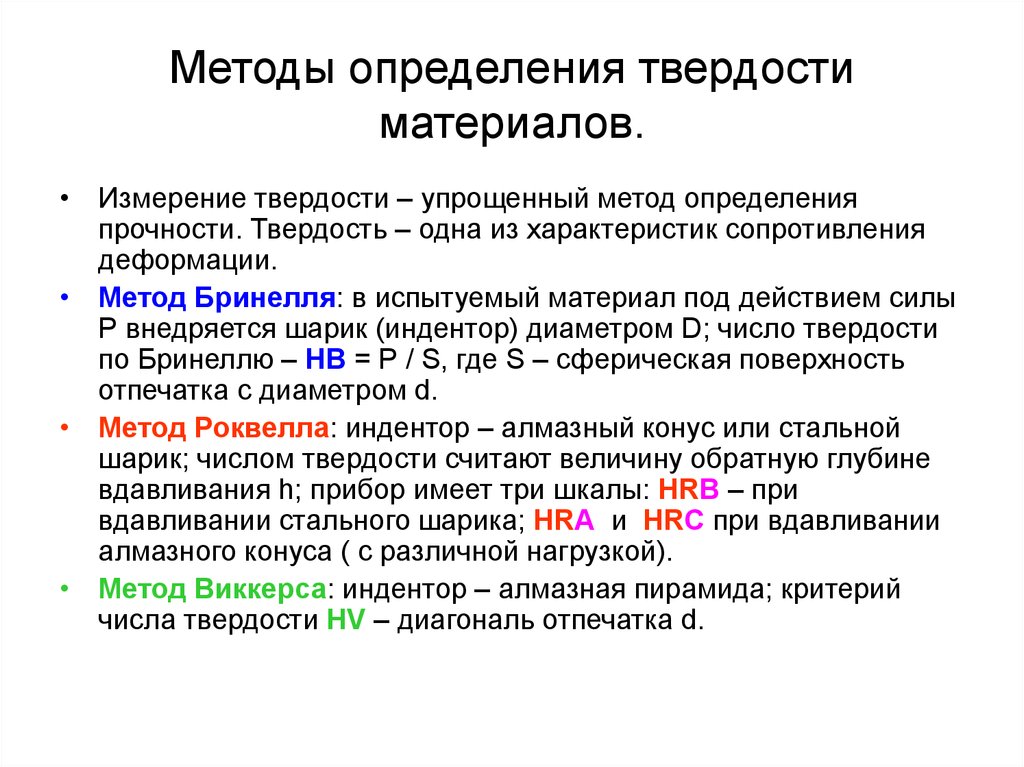

- Определение твердости металлов и сплавов по Бринеллю

- Твердость металлов по методу Роквелла

- Определение твердости металлов методом Виккерса

- Твердость металлов по Шору

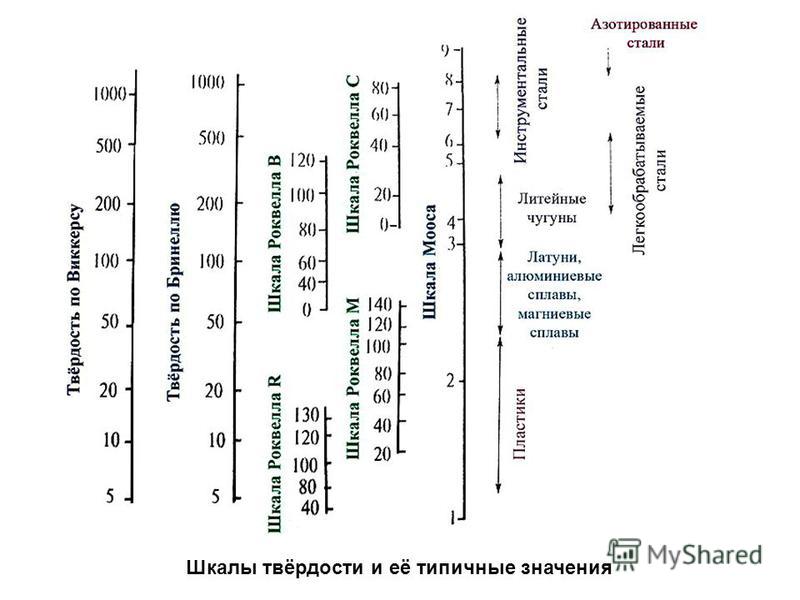

- Способы перехода между шкалами

Твердость металлов по ГОСТу

Твердость металла – это способность кристаллической решетки данного материала противостоять разрушительному внедрению в его внешние слои более твердых тел.

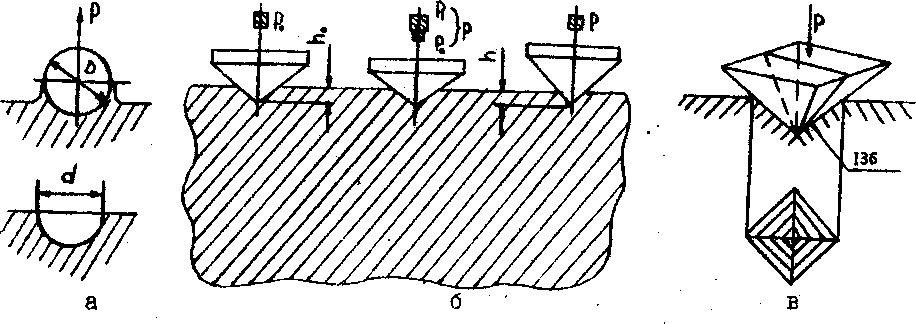

Твердость металла определяется с помощью воздействия на испытываемый образец другого твердого тела – индентора. В качестве последнего может выступать:

- шарик из материала очень высокой твердости,

- конус (пирамида), вырезанный из алмаза.

Воздействие индентора на испытываемый образец производится с определенным усилием, в результате чего на пробнике остается след/отпечаток, по глубине и прочим параметрам которого определяется твердость испытуемого материала. Но это не единственный способ ее определения. Часто применяются динамические, статические и кинематические методы выявления твердости:

- Кинематический. Подразумевает составление диаграммы на базе предварительно полученных статистических данных. Статистика формируется согласно проведенным экспериментам по вдавливанию выбранного эталонного инструмента в образец.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата. - Динамический. Здесь измеряющий инструмент оказывает воздействие на деталь со строго определенным усилием. Регистрируется обратная реакция материала детали и по ней специалисты рассчитывают объем затраченной кинетической энергии. Таким способом можно определить твердость не только поверхностных слоев материала, но и некоторого объема в глубине.

- Статический. Это так называемый неразрушающий способ определения твердости. Здесь инструмент с малым эталонным объемом плавно вдавливается в исследуемый образец, а после выдерживается в течение определенного времени. Далее изучаются последствия таких внедрений. На основании полученных показателей и определенных параметров делаются выводы относительно твердости изучаемого пробника.

Во всех вышеуказанных случаях твердость и другие механические свойства металлов исследуются путем:

- вдавливания,

- царапания,

- резания,

- отскока.

В настоящее время лаборатории на предприятиях для определения твердости металлов пользуются в основном методами Бринелля, Роквелла, Шора и Виккерса.

От чего зависит твердость разных металлов

Большая часть известных человечеству материалов вообще и металлов в частности давно изучены на предмет физических характеристик и химических свойств. Все эти данные систематизированы и приведены в табличный вид, что упрощает пользование такой информацией. При этом указаны значения твердости металлов как до обработки, так и после различных воздействий на них (например, после термической или холодной обработки).

Однако после малейшего изменения состава сплава (к примеру, при смешении его с какой-либо легирующей добавкой) весь цикл измерений и испытаний, в том числе на твердость, производится сначала.

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже, чем черных. В их структуре отсутствуют жесткие включения, кроме того, их весьма сложно подвергнуть упрочнению (например, закалке) или каким-нибудь другим способом повысить твердость. Исключением является титан.

Исключением является титан.

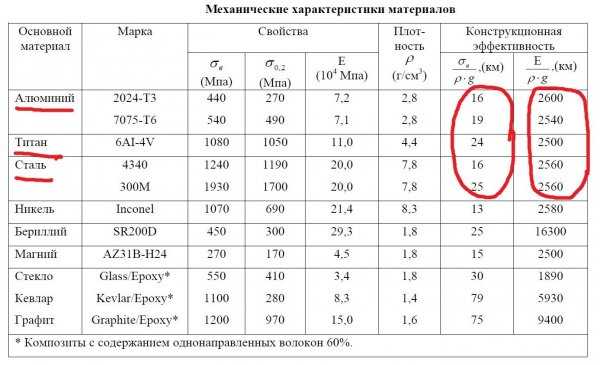

Таблица твердости цветных металлов и их общих характеристик

|

Материал |

|

|

Медь |

Металл характеризуется низкой прочностью (твердостью), но высокой пластичностью. При добавлении специальных примесей образуются новые сплавы и марки – в этом случае показатель твердости может существенно вырасти |

|

Латунь |

Это многокомпонентный (в данном случае двойной) сплав, включающий в свой состав медь. Дополнительно в состав входят цинк и олово |

|

Алюминий |

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пулестойкими), с повышенной или уменьшенной пластичностью |

|

Дюралюминий |

Сплав алюминия с магнием широко применяется в авиастроении. |

|

Титан |

Металл, обладающий повышенной твердостью, стойкостью при работе на разрыв и малой плотностью |

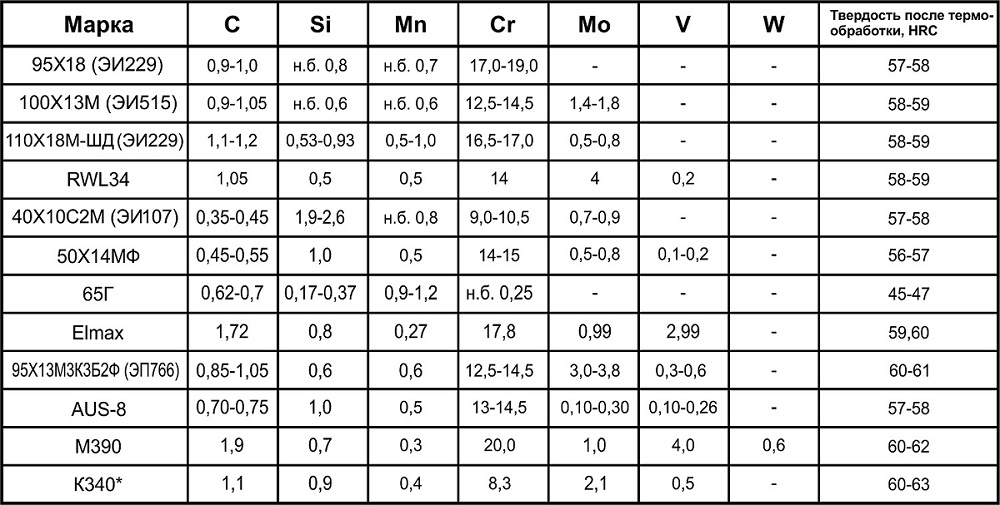

Черные металлы

В эту категорию попадают сталь (как углеродистые, так и легированные типы), ферросплавы, а также чугун, для разных видов которого также разработано большое количество легирующих добавок, кардинально меняющих свойства углеродистого железа. Также к этому разряду относят ванадий и марганец. Среди черных металлов самая большая твердость у стали.

Оценим общие характеристики черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Обозначение твердости металлов зависит от того, каким методом проводились данные измерения. Изменяется даже маркировка характеристики твердости. Более того, этот параметр не входит в общепринятую систему единиц, а поэтому не существует и единого стандарта в номенклатуре и обозначениях.

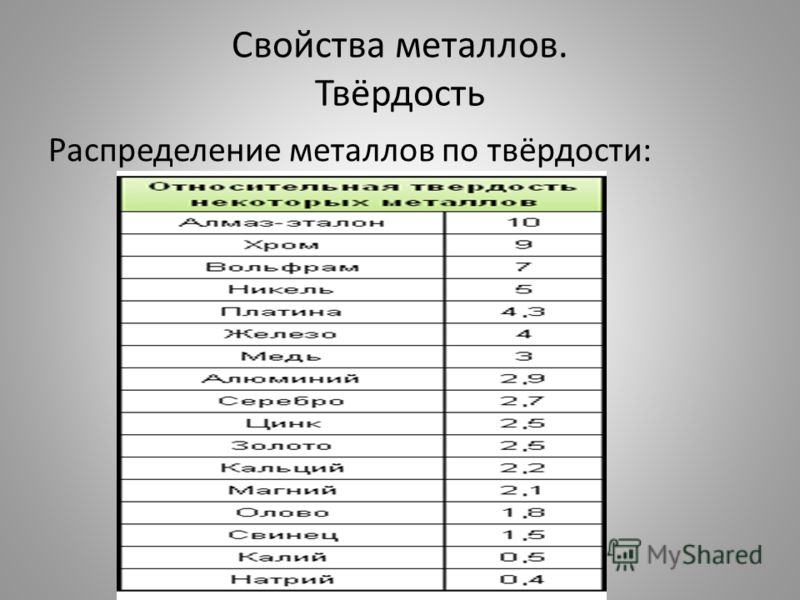

Как же проверяют твердость металлов? Например, метод Бриннеля предполагает выявление твердости в кгс/мм2. Твердость металлов – это относительная характеристика, то есть показатели правильно оценивать только в соотношении друг с другом:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров очевидно, что любое железо или его сплав является в 6 раз более твердым веществом, чем любое вещество со значительным процентом содержания алюминия.

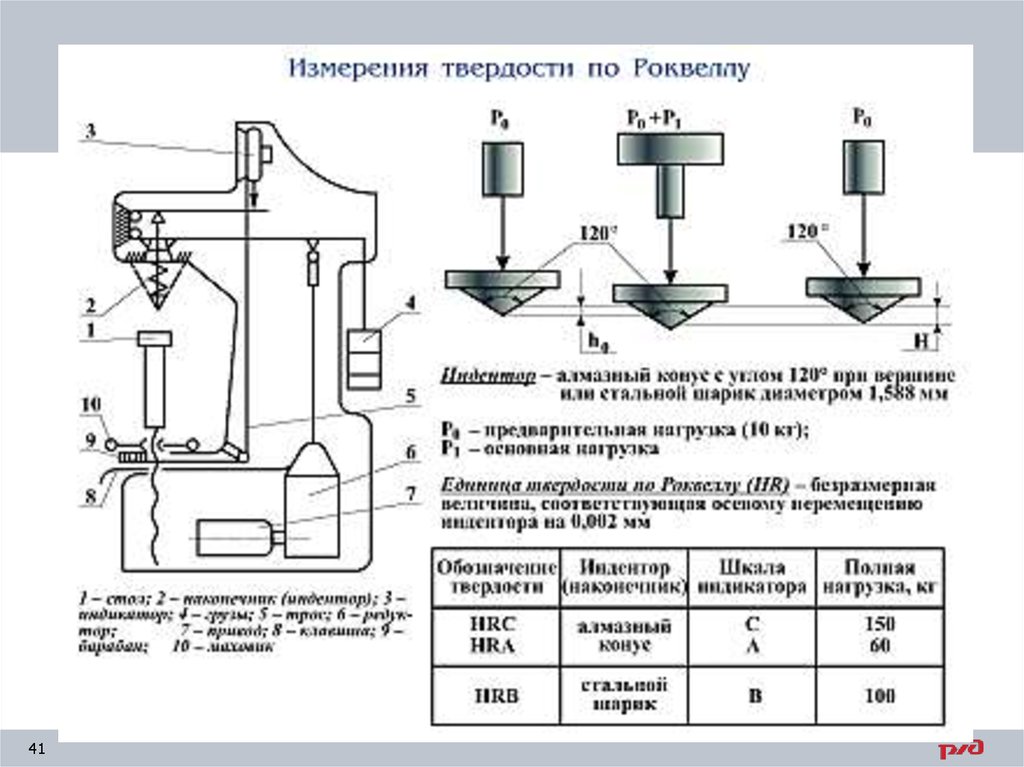

Следующий способ, требующий более подробного рассмотрения, – метод Роквелла. В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов здесь обозначается как цифра после буквы, которая является характеристикой образовавшейся вмятины. Также можно встретить маркировку: несколько цифр и буквы HV – это уже метод Виккерса. Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

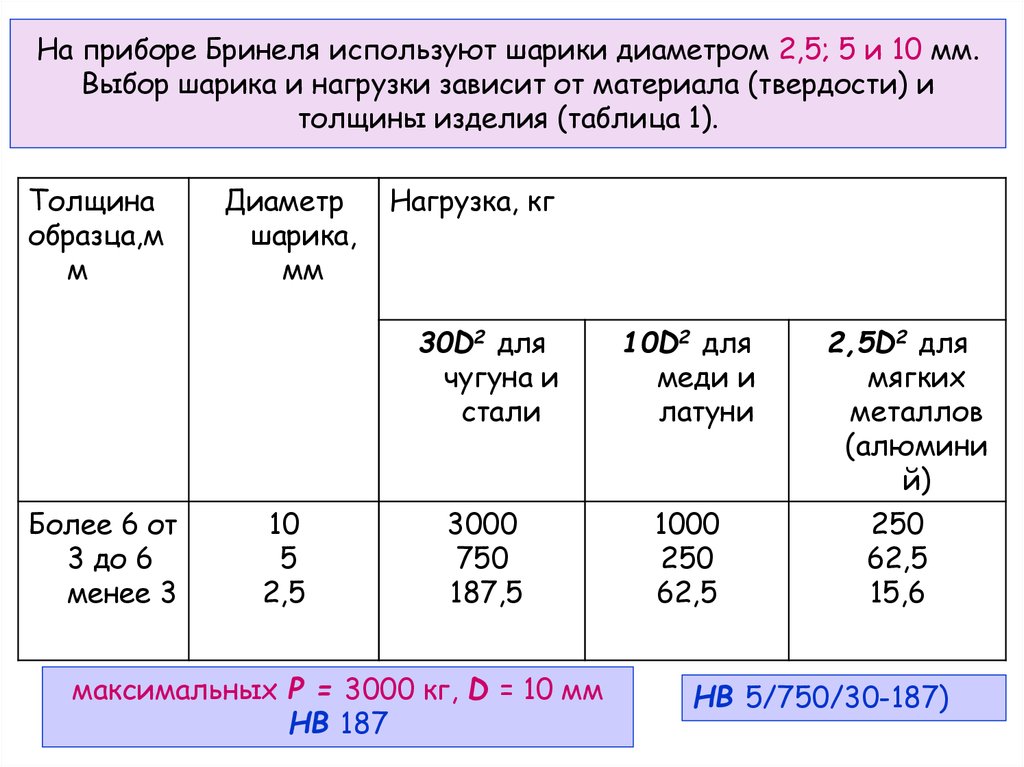

Определение твердости металлов и сплавов по Бринеллю

Юхан Августович Бриннель – шведский металлург, который выдвинул предложение о целесообразности проведения испытаний металлов под статической нагрузкой. Был сконструирован стенд для осуществления воздействия на исследуемый образец с нагрузкой, не менее чем 30 кН. В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

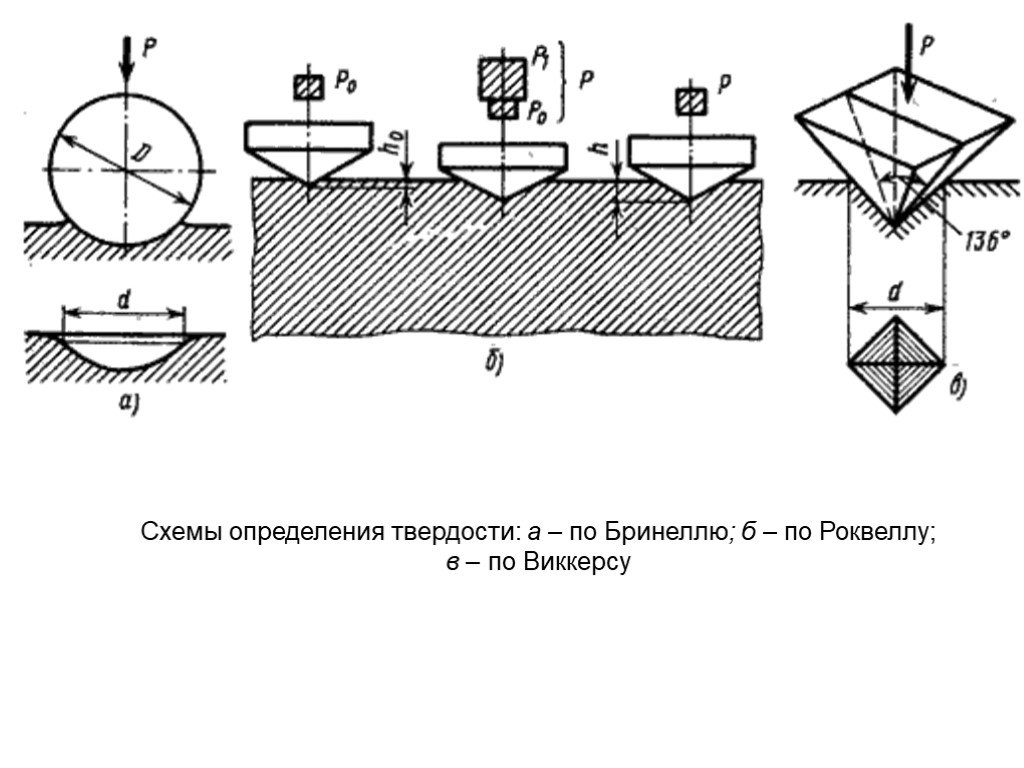

Процесс выявления характеристики твердости по Бриннелю выглядит следующим образом:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Пресс давит с нагрузкой в 450 или 650 НВ в течение 10–15 минут (это норматив для стали).

- Затем усилие снимают и исследуют образовавшееся углубление. Именно физические характеристики его конфигурации определяют твердость исследуемого материала.

Для того чтобы результат деформации удобно было исследовать, всегда подбирается воздействие, которое не приведет к разрушению образца. Это значение рассчитывается по формулам в нижеприведенной таблице (d – это диаметр шара):

Таблица расчета твердости металлов по Бринеллю:

|

Проверяемый объект |

Математически вычисленное изменение |

|

Свинец или олово |

1d^2 |

|

Стальные соединения, титан, никель |

30d^2 |

|

Легкие сплавы |

от 2,5d^2 до 15d^2 |

|

Чугун |

10d^2 или 30d^2 |

|

Медь и составы с ее добавлением |

5d^2, 10d^2, 30d^2 |

Твердость металлов по методу Роквелла

Венский профессор Людвиг подробно описал этот метод в своей книге «Die Kegelprobe» (нем. – «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

– «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

Твердомер с таким индентором был изобретен Хью и Стэнли Роквеллами для того, чтобы перед термической или механической обработкой заготовки можно было оперативно оценить ее твердость. Роквеллы искали способ ускоренного определения твердости металлов для применения этих данных при изготовлении подшипников.

Результаты оценки твердости металлов по Роквеллу указываются в таблицах с одиннадцатью шкалами (с буквенными обозначениями от А до Т). Инденторы либо выполняются из алмазов со скругленной под углом 120° головкой, либо они имеют сферическую форму и изготавливаются из инструментальной стали или же карбида вольфрама.

Нагрузки, применяемые при методе Роквелла, составляют 60, 100 или 150 кгс. Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Определение твердости металлов методом Виккерса

ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507 регламентирует способ испытания металлов и сплавов в РФ. Данные технические условия предполагают использование индентора в виде алмазной пирамиды с углом 136°. Обычное обозначение при таком методе исследования начинается с «HV». Далее следует числовое значение, которое получается путем деления величины нагрузки на площадь конусного отпечатка. Эта процедура соответствует методике Виккерса.

Твердость по методу Виккерса определяют для тонкостенных образцов, а также для материалов, прошедших процедуру азотирования или цементирования. Нагрузка при исследовании прикладывается на протяжении не менее 5 секунд.

Твердость металлов по Шору

Метод Альберта Ф. Шора называют динамическим по причине механики проведения исследования. Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Международный стандарт ISO 868 регламентирует результаты данных испытаний. Оценка твердости обычно осуществляется по двум шкалам: А и D. Однако более чувствительные и точные дюрометры могут классифицировать твердость сразу по шести шкалам (A, B, C, D, O и OO).

Дюрометр состоит из следующих деталей:

- опоры площадью как минимум 100 см2,

- индентор (шарик или стержень),

- шкала-индикатор,

- пружина для придания ускорения движению шарика или стержня при испытаниях.

Способы перехода между шкалами

Разумеется, отсутствие единой системы измерений, а также множество различных методик оценки твердости материалов создает немалые трудности для проведения различных лабораторных исследований. Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

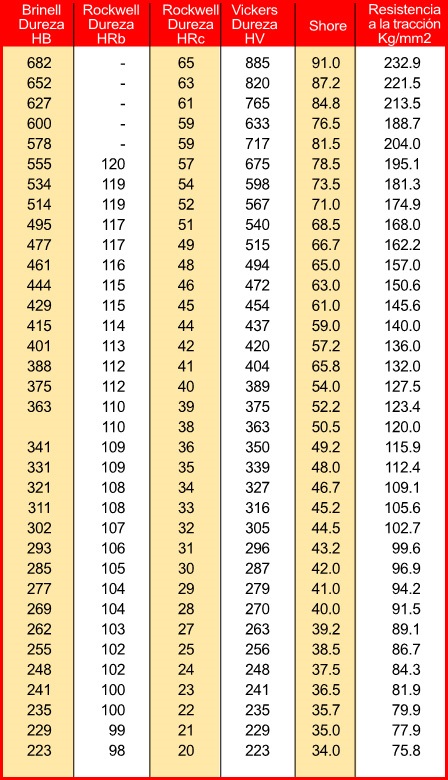

Чаще всего используются методы Виккерса, Роквелла и Бринелля. Ниже представлена таблица с аналогами результатов при одинаковом воздействии.

Таблица твердости металлов с примерами соотнесения показателей:

|

Диаметр от вдавливания (в мм) |

По Бринеллю |

По Роквеллу, (категория А) |

В |

С |

По Виккерсу |

|

3,9 |

241 |

62,8 |

99,8 |

24 |

242 |

|

4,08 |

217 |

60,7 |

96,6 |

20,2 |

217 |

|

4,2 |

206 |

59,6 |

94,6 |

17,9 |

206 |

|

5 |

144 |

49,9 |

77,7 |

– |

144 |

Следует отметить, что данные табличные значения нельзя назвать идеально точными (скорее, приблизительными). Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку. Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку. Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Твердость металлов измеряется на всех уровнях промышленного производства, ведь это одна из фундаментальных характеристик, которая определяет возможность существования тех или иных технологий и даже уровень развития самого технического прогресса.

Поэтому определение твердости материалов (в частности, металлов) имеет столь большое значение и для прикладной науки, и для лабораторий промышленных предприятий, которым жизненно необходимо понимать, какими свойствами обладают входящие заготовки и полуфабрикаты.

Читайте также

09.01.2023

Лазерная сварка: виды и особенности

Подробнее

05.01.2023

Как сделать тиски своими руками в домашних условиях

Подробнее

03.01.2023

Как полировать сталь: промышленные и бытовые методы обработки

Подробнее

30.12.2022

Холодная сварка: виды и особенности применения

Подробнее

30.12.2022

Сталь D2: сфера применения и параметры

Подробнее

30.12.2022

Как выбрать электроды, чтобы получить качественный сварной шов

Подробнее

30.12.2022

Шкаф металлический для инвентаря: разбираемся в видах и назначении

Подробнее

30.12.2022

Что такое штрипс: виды и характеристики

Подробнее

Измерение твердости металлов и сплавов

Для того, чтобы качественно оценить состояние материала, необходимо определить его прочностные характеристики, т.е. его способность сопротивляться разрушению под действием напряжений, возникающих от нагрузки. Одной из таких важных характеристик является твердость. Под твердостью понимают способность материла сопротивляется деформации, вызванной внедрением более твердого тела (индентора). Основной металл и сварные швы необходимо проверять на устойчивость к деформации. Чтобы вовремя и качественно определить твердость металлов, обращайтесь в ООО «Антикоррозия»:мы проводим измерение твердости сварных швов и основного металла оборудованием с высоким классом точности.

Одной из таких важных характеристик является твердость. Под твердостью понимают способность материла сопротивляется деформации, вызванной внедрением более твердого тела (индентора). Основной металл и сварные швы необходимо проверять на устойчивость к деформации. Чтобы вовремя и качественно определить твердость металлов, обращайтесь в ООО «Антикоррозия»:мы проводим измерение твердости сварных швов и основного металла оборудованием с высоким классом точности.

Основные методы измерений

Измерение твердости швов бывает:

- статическим. Нагрузку на индентор наращивают плавно и соблюдают время выдержки, которое соответствует специальным стандартам. Таким образом получают данные о сопротивлении, которое металл оказывает при постепенном воздействии. По результатам измерений также получают характеристику устойчивости сварных швов и основного металла к пластической деформации;

- динамическим.Ключевую роль играет кинетическая энергия: индентор падает на поверхность и отскакивает на некоторую высоту, которая измеряется прибором.

Так определяют стойкость металлов к ударной нагрузке и сопротивлению упругой деформации металлов;

Так определяют стойкость металлов к ударной нагрузке и сопротивлению упругой деформации металлов; - кинетическим. Это разновидность динамических методов измерения твердости металла. Показатели регистрируются непрерывно и дают не только конечный, но и промежуточные результаты.

Рекомендуем проводить комплекс мероприятий, который включает все методы, чтобы получить полные и достоверные результаты.

Проводим измерения твердости швов и основного металла по трем шкалам

Показатели характеризуем количественно в диапазонах:

- от 90 до 450 HB по Бринеллю. Используют шарик определенного диаметра из закаленного металла. Индентор обязательно более твердый, чем испытуемое тело. На поверхности от падения шарика остается отпечаток, с которого снимают данные о деформации. Размерность твердости по Бринеллю – HB;

- от 20 до 70 HRC по Роквеллу. Измерение твердости сварного шва начинается с предварительной нагрузки.

Затем добавляют вторую (на 3-5 секунд) и замеряют отпечаток. После снимают предварительную. Размерность твердости по Роквеллу – HRC;

Затем добавляют вторую (на 3-5 секунд) и замеряют отпечаток. После снимают предварительную. Размерность твердости по Роквеллу – HRC; - от 240 до 940 HV по Виккерсу. Используют алмазный наконечник в форме четырехгранной правильной пирамиды, который определенное время оказывает механическое воздействие. Далее нагрузку снимают и измеряют диагонали отпечатка. Размерность твердости по Виккерсу – HV.

Проводим испытание твердости углеродистых конструкционных сталей и отличающихся по свойствам металлов и сплавов. Работаем в лабораторных, полевых и цеховых условиях.

Оставляйте заявку по телефонам, онлайн или заказывайте обратный звонок – подготовим коммерческое предложение или полный пакет документов за 1-3 дня.

Делаем скидки постоянным клиентам

Наши заказчики получают дисконт, размер которого зависит от частоты заявок и количества оборудования на выполнение нового проекта. Стоимость работ рассчитаем заранее: сумма зависит от количества задействованных сотрудников и трудоемкости проекта.

На первый заказ берем предоплату 50 или 100%. Далее расчет по факту выполнения работ. Также в ООО «Антикоррозия»:

- специалисты нужной квалификации. Сотрудники с высшим техническим образованием прошедшие курсы повышения квалификации и переподготовку. Также каждый специалист обязательно сдает экзамены в Госпромнадзоре МЧС по промышленной безопасности и охране труда;

- подробные технические отчеты. Заказчик получает все результаты измерений твердости сварных швов, основного металла и их расшифровку;

- гибкий график. Сотрудники могут работать в выходные и в праздничные дни;

- гарантии работ. Обладаем лицензией Госпромнадзора МЧС, аттестатом аккредитации лаборатории, сертификатом качества ISO 9001.

Обращайтесь к нам и мы проведем для вас качественную диагностику и измерение твердости сварных швов и основного металла, используя собственные методики и оборудование высокого класса точности. Работаем по всей Беларуси на территории заказчика.

Работаем по всей Беларуси на территории заказчика.

Как измеряют твердость металлов?

Опубликовано автором Eagle Alloys

Прежде чем покупать металлы для коммерческих или промышленных целей, компаниям следует выяснить твердость металлов. Твердость относится к тому, насколько эффективен металл, когда речь идет о сопротивлении пластической деформации и вдавливанию. Это также относится к тому, насколько эффективен металл, насколько он устойчив к царапинам и порезам. Существует множество способов измерения твердости металлов. Ознакомьтесь с несколькими наиболее распространенными методами определения твердости ниже.

Испытание на твердость по Бринеллю Испытание на твердость по Бринеллю считается одним из первых когда-либо использовавшихся испытаний на твердость. Он измеряет твердость металла, прижимая к нему тяжелый шар с определенной скоростью. После этого измеряются как глубина, так и диаметр отпечатка, оставшегося в металле. Это помогает проиллюстрировать твердость металла.

После этого измеряются как глубина, так и диаметр отпечатка, оставшегося в металле. Это помогает проиллюстрировать твердость металла.

Подобно тесту на твердость по Бринеллю, тест на твердость по Роквеллу также требует от испытателя внимательного изучения диаметра отпечатка, оставленного в металле. Этот тест требует, чтобы тестер прикладывал давление к металлу, используя в большинстве случаев либо алмазный конус, либо стальной шарик. Давление прикладывается к металлу один раз, а затем снова применяется, чтобы увидеть, какое влияние оно оказывает на металл. Формула используется для расчета его твердости на основе диаметра второго отпечатка.

Испытание на твердость по Виккерсу Тест на твердость по Виккерсу был впервые разработан в Великобритании и рассматривается как альтернатива тесту на твердость по Бринеллю. Он включает в себя использование пирамидального индентора для медленного приложения силы к металлу, чтобы увидеть, как он реагирует. Формула, учитывающая приложенную силу и площадь поверхности вмятины, сделанной в металле, затем используется для определения твердости металла.

Формула, учитывающая приложенную силу и площадь поверхности вмятины, сделанной в металле, затем используется для определения твердости металла.

— это лишь один из факторов, которые компании должны учитывать при покупке металлов. Узнайте о других факторах, которые компании должны учитывать, связавшись с Eagle Alloys по телефону 800-237-9.012 сегодня. Вы также можете запросить расценки на любой из металлов, которые мы предлагаем в настоящее время.

в разделе: Металлыx

Контактные сплавы Eagle

бесплатно: 800.237.9012

Местный: 423.586.8738

Факс: 423.586.7456

7456 9000 .

7456 9000 . 178 West Park Court

Talbott, TN 37877

Или заполните форму ниже:

“*” указывает на обязательные поля

Этот сайт защищен reCAPTCHA и применяется Политика конфиденциальности и Условия использования Google

Объяснение твердости материала [Тип и оценка]

Что такое твердость материала? (Определение Твердость)

Твердость материала – это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла является очень важной характеристикой, поскольку она тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время существует множество методов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко используемые в промышленности.

Если определить твердость, то твердость материала характеризует сопротивление, которое материал оказывает проникновению твердого тела, и эта твердость оценивается, в частности, по индексу Роквелла.

Для установления испытаний на твердость данного материала к нему прикладывают давление с помощью алмазной пирамиды и наблюдают за его деформацией: чем тверже материал, тем меньше он деформируется и, следовательно, тем выше будет индекс Роквелла.

Цели испытаний на твердость

• Соответствие требованиям безопасности, а также нормативным стандартам;

• Приближение механической прочности и износостойкости;

• Обеспечение и контроль качества.

Типы определения твердости

Среди наиболее часто используемых методов определения твердости у нас есть:

• Метод измерения твердости по Бринеллю (HB)

• Метод Виккерса (HV)

• Метод определения твердости по Роквеллу (RC, HRA, HRB, ПЦ)

Поверхность для испытания на твердость заключается в нанесении метки на поверхность детали с помощью наконечника для проникновения под давлением. Мера дана в соответствии с приложенной нагрузкой и характеристиками оставленного следа.

Испытание на твердость: что лучше всего подходит для каждого материала?

Как измерить твердость?

Знание механических свойств материала имеет большое значение для определения его жизнеспособности в инженерном проекте. Среди различных испытаний на механическую твердость, отвечающих за механические характеристики хрупких материалов, испытание на твердость является одним из наиболее важных и применяемых.

Твердость – это механическое свойство, концепция которого связана с сопротивлением, которое материал оказывает царапанию или остаточной деформации при сжатии другим материалом или стандартизированными маркерами.

Значение твердости варьируется в зависимости от контекста, например, во время проекта твердость является основой измерения, используемого для определения механической прочности, в механической обработке для определения сопротивления порезу, в механике для определения сопротивления проникновению, в минералогии для определения стойкость к царапанью и металлургия для определения сопротивления локальной пластической деформации и износостойкости.

Твердость — это мера, которая оценивает, как долго твердый материал сопротивляется остаточной деформации при приложении к нему силы.

Существуют различные способы оценки твердости материалов, и с их помощью были созданы различные шкалы твердости.

Шкала твердости Роквелла (HR)

Шкала твердости, используемая для измерения стальных шариков, называется шкалой Роквелла. Эта шкала основана на уровне проникновения алмазного наконечника в материал.

Шкала Роквелла имеет 7 вариаций, названных буквами: Роквелла А, В, С, D, Е, F, G. Для измерения твердости стальных шариков, прошедших термическую обработку, чаще всего используется шкала Роквелла С. вольфрама. карбидных сфер измеряют по шкале Роквелла А.

Шкала твердости по Бринеллю (HB)

Шкала твердости по Бринеллю измеряется путем проникновения сферы из карбида вольфрама различных размеров на поверхность испытуемых хрупких материалов. Это была первая шкала твердости, широко использовавшаяся на рынке стали.

В тесте на твердость по Бринеллю закаленный стальной шар медленно прижимают к плоской, полированной и чистой поверхности металла с помощью нагрузки в течение определенного времени, образуя сферический колпачок. Твердость по Бринеллю обозначается буквами HB. Твердость по Бринеллю (HB) представляет собой отношение между приложенной нагрузкой и площадью сферической крышки, напечатанной на испытуемом материале.

Испытание по Бринеллю широко используется для оценки твердости цветных металлов, чугуна, стали, стальных изделий в целом и неотпущенных деталей.

Другим важным фактором, который следует отметить, является то, что это единственный приемлемый тест на металлах с однородной внутренней структурой.

Однако испытание на твердость по Бринеллю ограничено из-за использования сферы, которая, если она изготовлена из закаленной стали, может измерять твердость только до 500 HB, так как более высокая твердость повреждает сферу.

Знание числа твердости и прочности металла, стали или покрытия очень важно для выбора правильных альтернатив для предотвращения и устранения износа деталей машин.

Но твердость — не единственная переменная, используемая для определения сопротивления износу при истирании или эрозии детали. В дополнение к твердости также важно учитывать механизм износа и среду, в которой работает эта деталь.

Например, для детали, которая работает при высоких температурах (например, детали оборудования для прокатного процесса на сталелитейных заводах), требуются материалы, поддерживающие такие условия, например, покрытие из карбида хрома.

Самое главное, правильное знание этих соотношений твердости, свойств сплава и механизмов изнашивания может сделать выбор материалов достаточно убедительным и может способствовать улучшению показателя MTBF более чем на 500%.

Шкала Мооса

Шкала Мооса используется в основном для минералов, но также используется для измерения твердости стекла по отскоку. В этой шкале от 1 до 10 число 10 — это алмаз, минерал, который может поцарапать все остальные.

Номер 9 — сапфир, минерал, царапающий все, кроме алмаза и так далее. Стекло находится на уровне 6 по шкале Мооса.

Стекло находится на уровне 6 по шкале Мооса.

Шкала Виккерса (HV)

Шкала Виккерса также использует алмазный наконечник в качестве пенетратора с большим преимуществом: один пенетратор измеряет любой материал. По этой причине шкала Виккерса применяется, в частности, к металлам, керамике, измерениям нанотвердости.

Твердость стальных шариков важна, главным образом, в тех областях применения, где требуются высокие механические характеристики, например, в подшипниках и при шлифовании материалов.

Однако необходимо также учитывать эластичность и пластичность материала.

В качестве примера можно говорить о склеенных шариках из углеродистой стали, твердость поверхности которых аналогична шарикам из хромистой стали. Однако хромистая сталь обладает большей эластичностью и ковкостью, чем углеродистая сталь, что делает ее более стойкой.

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла)

Алмазный конус 120° запрессовывают в металл с постоянным натягом 10 кг, а затем полкой с нагрузкой 60 или 150 кг.

Алмазный конус устанавливается в оправку 4.

Образец устанавливается «на столик 3 и поднимается с помощью маховика 2 до нагрузки 10 кг.

Ручка 1 освобождает грузы 6 , которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т. е. значение твердости, указывает показатель 5.

Значения твердости по отскоку по этому методу определяют по разнице твердости глубины вдавливания алмазного конуса при действии полного и преднатяга.

Чем тверже металл, чем глубже проникает алмаз при нажатии, тем выше число твердости.

Стандартная нагрузка для этого метода составляет 150 кг.

Твердость указывается HRC. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, прикладывают нагрузку до 60 кг.

Определение твердости: определение твердости методом вдавливания по Бринеллю или методы проникновения

Определение твердости заключается в сбивании металла в шар, т. е. при вбивании сверхтвердого стального шарика в его поверхность, измерении отпечатка, оставленного шариком, с помощью линейки (счета) и считывании его твердость на борту.

е. при вбивании сверхтвердого стального шарика в его поверхность, измерении отпечатка, оставленного шариком, с помощью линейки (счета) и считывании его твердость на борту.

Твердость металла, обозначаемая буквой H, представляет собой сопротивление, которое он оказывает усилиям проникновения. Преимущество этого теста в том, что его можно проводить в мастерских. Прибор для измерения твердости – дюрометр.

Существуют и другие методы измерения твердости: метод измерения твердости по Виккерсу (шарик заменен алмазом), используемый для очень твердых металлов (HB более 400), или метод Роквелла (HR).

Что делает материал твердым или мягким?

Все зависит от расположения его атомов по отношению друг к другу и связей, которые их объединяют.

Все зависит от расположения его атомов по отношению друг к другу и связей, которые их объединяют. Эти связи более или менее прочны в зависимости от их природы, которая определяется условиями, при которых образовался материал (температура, давление…).

Таким образом, мы получим из атомов углерода более или менее твердый материал (алмаз или графит).

«Эти связи можно сравнить с более или менее жесткими пружинами, соединяющими атомы», — резюмирует Альфонсо Сан Мигель, директор Лаборатории физики конденсированного состояния и наноструктур CNRS в Лионе. Если химики различают десять, то некоторые встречаются чаще.

Испытание материала на твердость – это, прежде всего, вопрос связей между атомами

Двумя самыми прочными являются ковалентная связь, посредством которой два атома делят электрон, и металлическая связь (железо, алюминий и т.д.), которая объединяет атомов путем объединения свободных электронов.

Водородная связь, которая в двадцать раз слабее ковалентной связи, соединяет молекулы, содержащие атомы водорода (вода, биологические ткани и т. д.), посредством электростатического взаимодействия, явления, сравнимого с притяжением между двумя электрическими зарядами.

Связь Ван-дер-Ваальса, сама по себе еще в десять раз более слабая, представляет собой электростатическое взаимодействие из-за флуктуации заряда электронов.