В чем измеряется твердость по бринеллю: Твердомеры для металлов. Методы Бринелля и Роквелла

alexxlab | 08.11.1995 | 0 | Разное

Бринелля метод: специфические особенности и суть

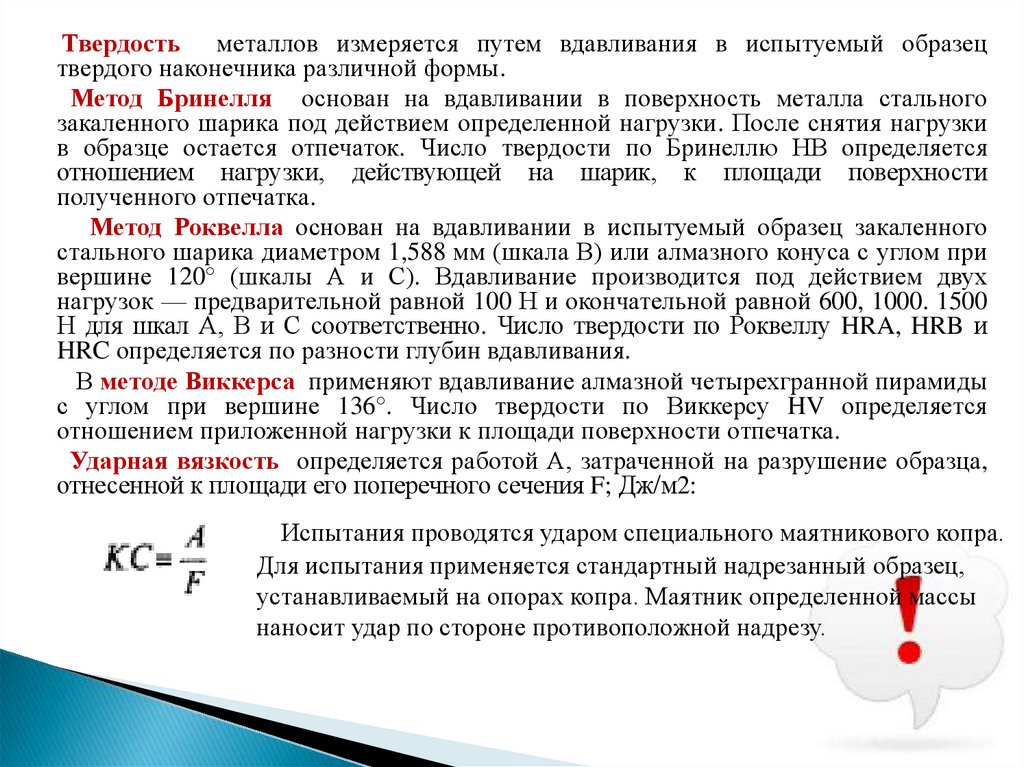

Чтобы определить твёрдость материала, чаще всего используется изобретение шведского инженера Бринелля – метод, измеряющий свойства поверхности и дающий дополнительные характеристики полимерных металлов.

Оценка материала

Именно благодаря этому открытию сейчас оцениваются пути наиболее эффективного применения пластиков. Не слишком высокой твёрдости пластмассы проверяются на эластичность и мягкость, чтобы быть использованными как герметизирующий, уплотнительный и прокладочный материал. Разработка Бринелля – метод, позволяющий определить прочность и твёрдость материала, который будет служить в важных конструкциях – в зубчатых колёсах и венцах, подшипниках под тяжёлой нагрузкой, деталях резьбовых соединений и т.д.

Оценку прочности наиболее точно даёт именно этот способ. Значение параметра, который обозначается Р1В, трудно переоценить. Наиболее часто для этой цели применяется разработка Бринелля – метод, при котором пятимиллиметровый стальной шарик вдавливается в материал. По глубине вдавливания шарика и определяется ГОСТ.

По глубине вдавливания шарика и определяется ГОСТ.

История

В 1900 году инженера из Швеции Юхана Августа Бринелля метод, предложенный им мировому материаловедению, сделал знаменитым. Он не только был назван в честь изобретателя, но и стал наиболее широко использоваться, стандартизировался.

Что такое твёрдость? Это особое свойство материала, не испытывающего пластическую деформацию от контактного местного воздействия, которое чаще всего сводится к внедрению индектора (более твёрдого тела) в материал.

Восстановленная и невосстановленная твёрдость

Метод Бринелля помогает измерить восстановленную твёрдость, которая определяется отношением величины нагрузки к объёму отпечатка, площади проекции или площади поверхности. Таким образом, твёрдость бывает объёмная, проекционная и поверхностная. Последняя определяется отношением: нагрузка к площади отпечатка. Объёмная твёрдость измеряется отношением нагрузки к объёму его, а проекционная – нагрузка к площади проекции, которую оставил отпечаток.

Невосстановленная твердость по методу Бринелля определяется по тем же параметрам, только основной измеряемой величиной становится сила сопротивления, отношение которой к площади поверхности, объёму или проекции показывает внедрённый в материал индектор. Таким же образом рассчитывается объёмная, проекционная и поверхностная твёрдость: отношением силы сопротивления либо к площади поверхности внедрённой части индектора, либо к площади проекции его, либо к объёму.

Определение твёрдости

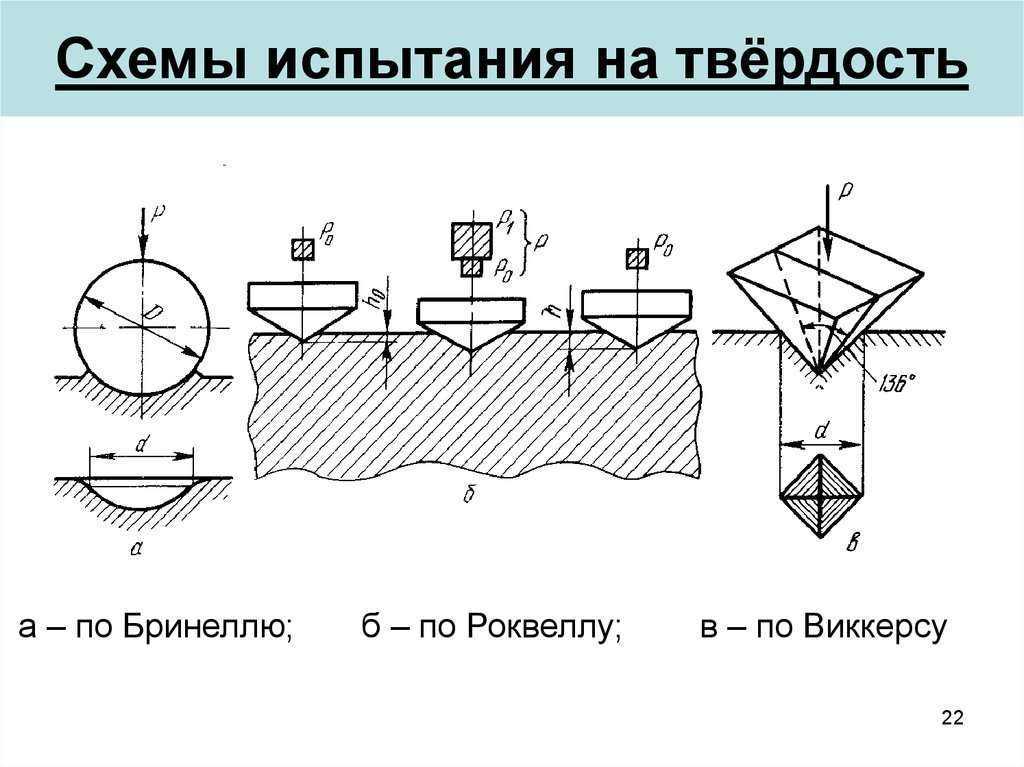

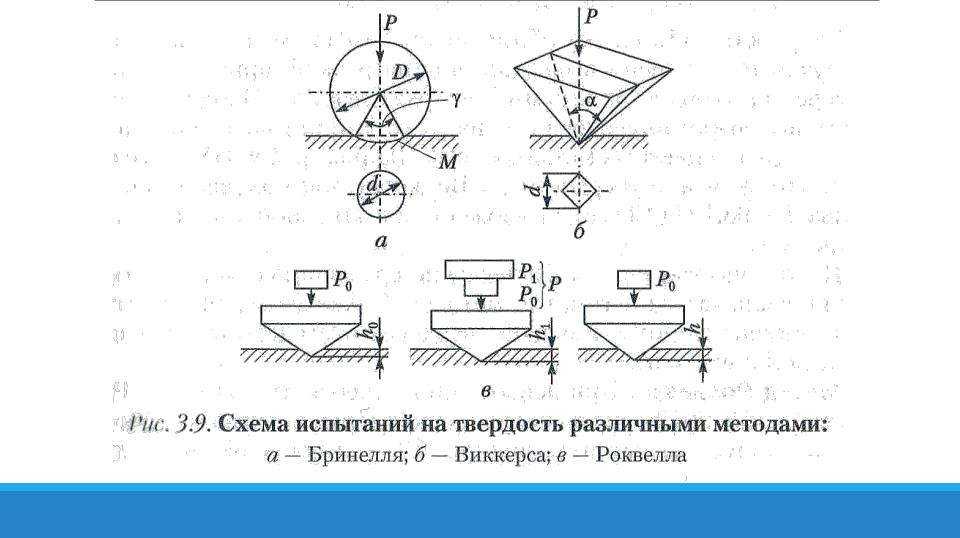

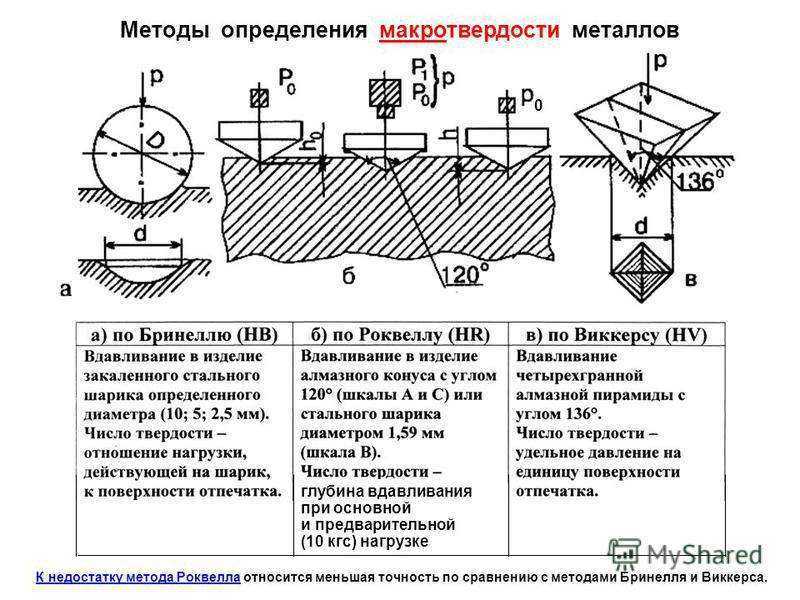

Способность к сопротивлению пластической и упругой деформации при воздействии на материал более твёрдого индектора – это определение твёрдости, то есть, фактически это тест материала на вдавливание. Метод измерения твердости по Бринеллю – измерение, насколько глубоко индектор проник в материал. Чтобы знать точное значение твёрдости данного материала, нужно измерить глубину проникновения. Для этого существует метод Бринелля и Роквелла, реже применяется метод Виккерса.

Если метод Роквелла определяет непосредственно глубину проникновения шарика в материал, то Виккерс и Бринелль измеряют отпечаток по площади его поверхности. Получается, что чем глубже индектор в материале, тем отпечаток получается большей площади. На твёрдость можно тестировать абсолютно любые материалы: минералы, металлы, пластмассы и тому подобное, но определяется твёрдость каждого из них собственным методом.

Получается, что чем глубже индектор в материале, тем отпечаток получается большей площади. На твёрдость можно тестировать абсолютно любые материалы: минералы, металлы, пластмассы и тому подобное, но определяется твёрдость каждого из них собственным методом.

Как найти способ

Метод определения твердости по Бринеллю очень хорош для неоднородных материалов, для сплавов, которые не слишком тверды. Не только вид материала определяет способ измерения, но и сами параметры, которые нужно определить. Твёрдость сплавов измеряется как бы усреднённо, поскольку в них соседствуют материалы с разными характеристиками. Например, чугун. У него очень неоднородная структура, там присутствуют цементит, графит, перлит, феррит, а потому измеренная твёрдость чугуна – величина усреднённая, слагающаяся из твёрдости всех составляющих.

Измерение твердости металлов по методу Бринелля проводится с использованием большого индектора, чтобы отпечаток получился на большей площади образца. Таким образом и на чугуне можно получить в этих условиях значение, являющееся средним по многим и разным фазам. Очень хорош этот метод при измерении твёрдости сплавов – чугуна, цветных металлов, меди, алюминия и тому подобного. Достаточно точно этот метод показывает значение твёрдости пластмасс.

Очень хорош этот метод при измерении твёрдости сплавов – чугуна, цветных металлов, меди, алюминия и тому подобного. Достаточно точно этот метод показывает значение твёрдости пластмасс.

Метод Роквелла в сравнении

Он хорош для твёрдых и сверхтвёрдых металлов, и полученное значение твёрдости тоже усреднено. Индектором служит такой же стальной шарик или конус, но кроме них используется и алмазная пирамида. Отпечаток на материале при измерении по методу Роквелла тоже получается большим, а число твёрдости по разным фазам усреднено.

Методы Бринелля и Роквелла различаются в принципе: у первого результат представлен в виде частного после деления силы вдавливания на поверхность площади отпечатка, а вот Роквелл вычисляет соотношение глубины проникновения к единице шкалы прибора, измеряющего глубину. Именно поэтому твёрдость по Роквеллу практически безразмерна, а по Бриннелю она чётко измеряется в килограммах на квадратный миллиметр.

Метод Виккерса

Если образец маловат или необходимы измерения объекта меньшего, чем величина отпечатка индектора, которыми измеряется твёрдость по Роквеллу или Бринеллю, нужно использовать методы микротвёрдости, среди которых самый популярный – метод Виккерса. Индектором служит алмазная пирамида, а отпечаток изучается и измеряется оптической системой, похожей на микроскоп. Будет известно тоже усреднённое значение, но твёрдость вычисляется по значительно меньшей площади.

Индектором служит алмазная пирамида, а отпечаток изучается и измеряется оптической системой, похожей на микроскоп. Будет известно тоже усреднённое значение, но твёрдость вычисляется по значительно меньшей площади.

Если масштаб измеряемого объекта совсем мал, то используется микротвердомер, умеющий сделать отпечаток в отдельном зерне, фазе, слое, и нагрузку вдавливания можно выбрать самостоятельно. Металловедение позволяет с использованием этих методов определить и твёрдость, и микротвёрдость металлов, а материаловедение таким же образом определяет микротвёрдость и твёрдость материалов неметаллических.

Диапазон

Существует три диапазона для измерения твёрдости. В макродиапазоне регламентируется величина нагрузки от 2 Н до 30 кН. Микродиапазон ограничивает не только нагрузку на индектор, но и глубину внедрения. Первая величина не превышает 2 Н, а вторая – более 0,2 мкм. В нанодиапазоне регламентируется только глубина внедрения индектора – менее 0,2 мкм. Результат даёт нанотвёрдость материала.

Параметры измерений зависят, прежде всего, от нагрузки, которая прикладывается к индектору. Эта зависимость даже получила особое название – размерный эффект, по английски – indentation size effect. Характер размерного эффекта можно определить формой индектора. Сферический – твёрдость увеличивается с увеличением нагрузки, стало быть, этот размерный эффект обратный. Пирамида Виккерса или Берковича уменьшает твёрдость с увеличением нагрузки (здесь обычный или прямой размерный эффект). Конус-сфера, который используется для метода Роквелла, показывает, что увеличение нагрузки сначала приводит к увеличению твёрдости, а затем, при внедрении сферической части, уменьшается.

Материалы и методы измерения

Самые твёрдые на сегодняшний день из существующих материалов – две модификации углерода: лонсдейлит, вполовину превосходящий алмаз по твёрдости, а также фуллерит, который превосходит алмаз в два раза. Практическое применение этих материалов только начинается, а пока из распространённых самым твёрдым является алмаз. Именно с его помощью устанавливается твёрдость всех металлов.

Именно с его помощью устанавливается твёрдость всех металлов.

Методы определения (самые популярные) были перечислены выше, но, чтобы уяснить их особенности и понять суть, нужно рассмотреть и другие, которые можно условно поделить на динамические, то есть ударные, и статические, которые были уже рассмотрены. Метод измерения иначе называется шкалой. Необходимо напомнить, что самой популярной является всё-таки шкала Бринелля, где твёрдость измеряется по диаметру отпечатка, который оставляет стальной шарик, вдавливаемый в поверхность материала.

Определение числа твёрдости

Метод Бринелля (ГОСТ 9012-59) позволяет записать число твёрдости без единиц измерения, обозначая её НВ, где Н – твёрдость (hardness), а В – собственно Бринелль. Площадь отпечатка измеряется как часть сферы, а не площадь круга, как это делает шкала Мейера например. Метод Роквелла отличает то, что определением глубины вошедшего в материал шарика или конуса из алмаза твёрдость получается безразмерной. Обозначается она HRA, HRC, HRB или HR. Формула вычисленной твёрдости выглядит так: HR = 100 (130) − kd. Здесь d является глубиной вдавливания, а k – коэффициентом.

Формула вычисленной твёрдости выглядит так: HR = 100 (130) − kd. Здесь d является глубиной вдавливания, а k – коэффициентом.

Методом Виккерса твёрдость можно определить по отпечатку, оставленному четырёхгранной пирамидой, вдавливаемой в поверхность материала, в соотношении с нагрузкой, которая была приложена к пирамиде. Площадь отпечатка – не ромб, а часть площади пирамиды. Размерностью единиц по Виккерсу следует считать кгс на мм2, обозначается единица HV. Также существует метод измерения по Шору (вдавливание), чаще используется для полимеров и имеет двенадцать шкал измерения. Соответствующие Шору шкалы Аскер (японская модификация для материалов мягких и эластичных) во многом похожи на предыдущий метод, только параметры измерительного прибора отличаются и используются другие индекторы. Ещё один метод по Шору – с отскоком – для высокомодульных, то есть очень твёрдых материалов. Отсюда можно сделать вывод, что все методы, измеряющие твёрдость материала, делятся на две категории – динамические и статические.

Инструменты и приборы

Приборы для определения твёрдости называются твёрдомерами, это измерения инструментальные. Тестирование по-разному воздействует на объект, поэтому методы могут быть разрушающими его и не разрушающими. Между всеми этими шкалами прямой взаимосвязи нет, поскольку ни один из методов не отражает фундаментальных свойств материала целиком.

Тем не менее построены в достаточной мере приближённые таблицы, где связываются шкалы и разные методы для категорий материалов и отдельных их групп. Создание этих таблиц стало возможно после проведения ряда экспериментов и тестирований. Однако теорий, которые бы позволяли одним из расчётных методов переходить от одного способа к другому, пока не существует. Конкретный метод, которым определяется твёрдость, обычно выбирают, исходя из имеющейся аппаратуры, задач измерения, условий проведения его, и, конечно, из свойств самого материала.

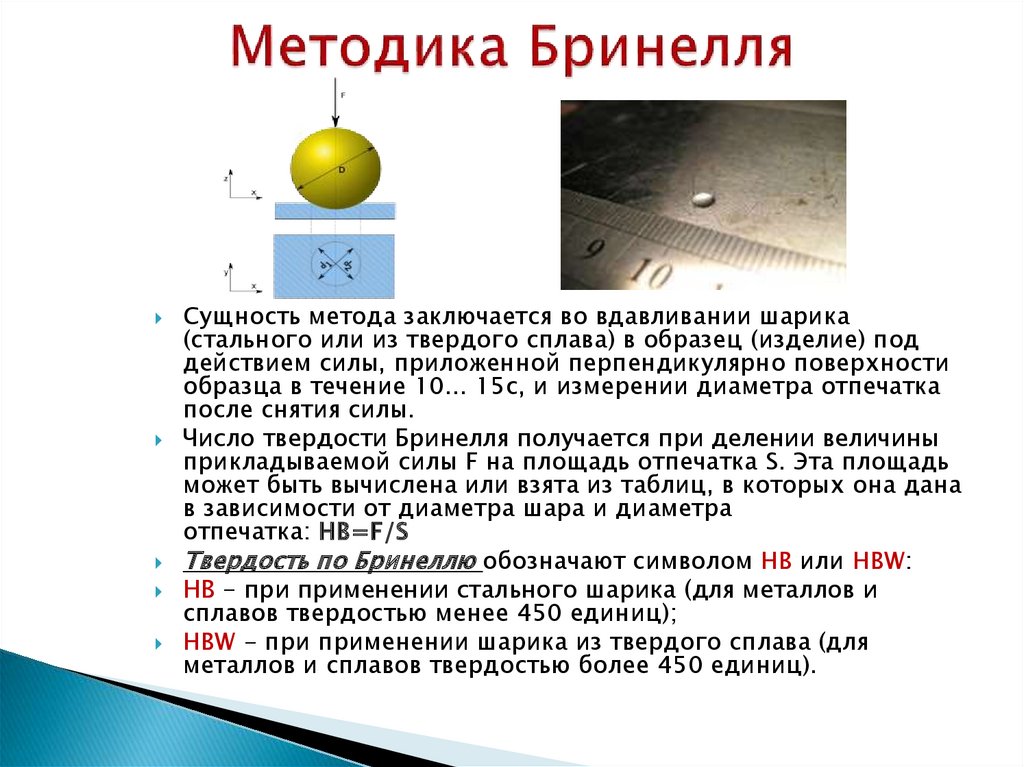

Класс твердости по бринеллю

Метод Бринелля. Сущность метода заключается во вдавливании шарика стального или из твердого сплава в образец изделие под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия силы. Твердость по Бринеллю обозначают символом НВ или HBW: НВ – при применении стального шарика для металлов и сплавов твердостью менее единиц ; HBW – при применении шарика из твердого сплава для металлов и сплавов твердостью более единиц. Символу НВ HBW предшествует чистовое значение твердости из тpex значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы в кгс , продолжительность выдержки, если она отличается от 10 до 15 с. При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе кгс Н и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW.

Твердость по Бринеллю обозначают символом НВ или HBW: НВ – при применении стального шарика для металлов и сплавов твердостью менее единиц ; HBW – при применении шарика из твердого сплава для металлов и сплавов твердостью более единиц. Символу НВ HBW предшествует чистовое значение твердости из тpex значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы в кгс , продолжительность выдержки, если она отличается от 10 до 15 с. При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе кгс Н и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Определение твердости материалов по методу БринелляСодержание:

- Энциклопедия по машиностроению XXL

- Твердость паркета по Бринеллю

- Лабораторная работа “Определение твердости по Бринеллю”

- Каким образом измеряется твердость паркетной доски?

- Метод Роквелла

- Таблица соответствия HB – HRC

Энциклопедия по машиностроению XXL

Brinell hardness test by static action portable hardness meters. N Постановлением Госстандарта от ИУС N г. Твердость по Бринеллю характеризуется средним напряжением в лунке при вдавливании шара нагрузкой, пропорциональной квадрату диаметра шара. Стальной шар, показавший после измерения твердости остаточную деформацию, превышающую указанное в ГОСТ предельное отклонение для группы В, или какой-либо поверхностный дефект, а также шар из карбида вольфрама, показавший после измерения остаточную деформацию, превышающую предельное отклонение, указанное в п.

N Постановлением Госстандарта от ИУС N г. Твердость по Бринеллю характеризуется средним напряжением в лунке при вдавливании шара нагрузкой, пропорциональной квадрату диаметра шара. Стальной шар, показавший после измерения твердости остаточную деформацию, превышающую указанное в ГОСТ предельное отклонение для группы В, или какой-либо поверхностный дефект, а также шар из карбида вольфрама, показавший после измерения остаточную деформацию, превышающую предельное отклонение, указанное в п.

Периодическая поверка переносных приборов статического действия для определения твердости по Бринеллю производится в соответствии с ГОСТ 8. При подготовке поверхности испытуемого изделия образца необходимо принять меры, предотвращающие возможное изменение твердости испытуемого изделия образца вследствие нагрева или наклепа поверхности при механической обработке.

Испытуемое изделие образец не должно смещаться при измерении твердости. Минимальная толщина испытуемого изделия образца должна быть не менее 8-кратной глубины отпечатка. Соотношение между нагрузкой , H кгс и диаметром шара , мм.

Соотношение между нагрузкой , H кгс и диаметром шара , мм.

При измерении твердости на изделиях образцах с выпуклой цилиндрической поверхностью минимальный радиус кривизны изделия образца должен быть не менее пяти диаметров шара. В этом случае испытание может проводиться без подготовки плоской поверхности. При измерении твердости на изделиях образцах с выпуклой цилиндрической поверхностью, у которой радиус кривизны меньше пяти диаметров шара, ширина и длина подготовленной плоской поверхности должны соответствовать при вдавливании шара диаметром 2,5 мм – не менее 5 мм, а при вдавливании шара диаметром 1 мм – не менее 2 мм.

При измерении твердости по Бринеллю шар вдавливается в поверхность изделия образца испытательной нагрузкой, приложенной в течение определенного времени.

После снятие нагрузки производится измерение диаметра отпечатка. Диаметр отпечатка должен измеряться в двух взаимно перпендикулярных направлениях и определяться как среднее арифметическое этих измерений. Для анизотропных материалов и изделий с выпуклыми цилиндрическими поверхностями разность измерения диаметров отпечатка должна быть указана в нормативно-технической документации на металлопродукцию.

Для анизотропных материалов и изделий с выпуклыми цилиндрическими поверхностями разность измерения диаметров отпечатка должна быть указана в нормативно-технической документации на металлопродукцию.

Твердость по Бринеллю определяется как среднее арифметическое результатов трех вдавливаний. Диаметр отпечатка , мм, при вдавливании шара диаметром , мм, равным. Текст документа сверен по: официальное издание М. Все материалы размещенные на сайте предоставляются бесплатно. Мини- мальная толщина изделия образца , мм. Диаметр шара, мм. Черные металлы. От 1,4 до 0,3. От 78,5 до От 0,8 до 0,5. Цветные металлы.

От 1,5. От 1,8 до 0,5. От 2,0 до 0,5.

Твердость паркета по Бринеллю

Выберите Ваш город:. При выборе доски для паркета в первую очередь следует обращать внимание на твердость древесины — ее определят методом Бринелля. От того, насколько твердое дерево, зависит прочность напольного покрытия — его устойчивость к вдавливанию каблуков и других предметов, царапинам, стиранию и прочим повреждениям. Чтобы определить твердость по Бринеллю экспериментальным путем, в древесину вдавливают стальной шарик, при этом четко рассчитывая силу, замеряют размеры полученного углубления и соотносят их с коэффициентом Бринелля. Тем прочнее дерево, чем этот показатель выше. В нашей таблице вы можете найти приблизительные значения, приведенные для каждой породы дерева. Однако следует помнить, что все показатели не точны — дерево одного и того же вида может иметь разные значения, поскольку на твердость влияют еще и следующие факторы:.

Чтобы определить твердость по Бринеллю экспериментальным путем, в древесину вдавливают стальной шарик, при этом четко рассчитывая силу, замеряют размеры полученного углубления и соотносят их с коэффициентом Бринелля. Тем прочнее дерево, чем этот показатель выше. В нашей таблице вы можете найти приблизительные значения, приведенные для каждой породы дерева. Однако следует помнить, что все показатели не точны — дерево одного и того же вида может иметь разные значения, поскольку на твердость влияют еще и следующие факторы:.

Измерения твердости паркетной доски по Бринелю из полученных показателей для различных пород, они распределены на 17 классов твердости.

Лабораторная работа “Определение твердости по Бринеллю”

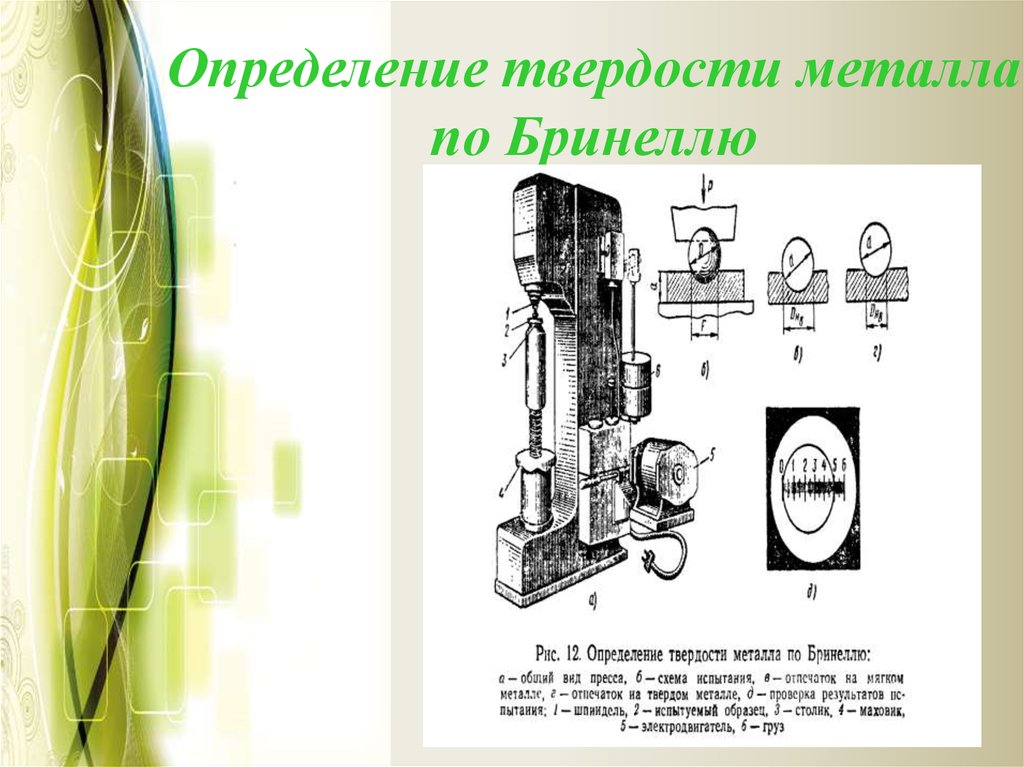

Цель работы : приобрести навыки в определении твердости металлов по методу Бринелля. Электронная тетрадь по всеобщей истории Электронная тетрадь по русской Подготовка к ЕГЭ по информатике ч. С Днём учителя! Делимся полезными подарками. Подборка материалов для учителя к началу учебного года. Публиковать свои авторские разработки на Мультиуроке стало значительно проще. Адаптивная физическая культура в условиях реализации ФГОС для лиц с

Публиковать свои авторские разработки на Мультиуроке стало значительно проще. Адаптивная физическая культура в условиях реализации ФГОС для лиц с

Каким образом измеряется твердость паркетной доски?

Настоящий стандарт не распространяется на установочные винты с особыми свойствами, такие как:. ИСО ;. Следующие ниже нормативные документы содержат требования, которые посредством ссылок составляют положения настоящего стандарта. Для нормативных документов с указанием даты публикации, на которые имеются ссылки, не распространяется действие последующих изменений или пересмотров этих документов.

Твердость по Бринел-лю, НВ.

Метод Роквелла

Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, и кгс. Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость. Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей. Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом — и Стэнли П. Роквеллом —

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей. Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом — и Стэнли П. Роквеллом —

Таблица соответствия HB – HRC

Профессионалы часто щеголяют терминами, звучащими для обычных покупателей как китайская грамота. Так, одной из значимых характеристик паркетной доски является показатель твердости древесины по. Рассмотрим этот параметр подробнее. Измерение производится следующим образом:. Опытным путем была получена необходимая информация и сведена в единую таблицу. Благодаря ей любой покупатель без лишних расчетов и долгих размышлений сразу может определить уровень износостойкости приглянувшейся паркетной доски, соответственно, и сферу ее применения.

МЕТод изМЕРЕНИЯ ТВЕРДости по БРИНЕЛЛЮ ПЕРЕносными . литного класса при испытаний шаром диаметром 2,5 мм приведено в рекомендуемом.

Устойчивость к воздействию влаги, прочность, плотность и способность выдерживать механические нагрузки являются главными характеристиками паркета. Последний критерий еще называют твердостью, для измерения которой применяется шкала Бринелля. Метод Бринелля применяют для определения твердости древесины, он регламентирован соответствующим ГОСТом.

Во многом долговечность, прочность и износостойкость напольных покрытий из натурального дерева зависят от твердости сортов используемой в них древесины. Твердость пород дерева в штучном паркете, массивной, инженерной и паркетной доске напрямую влияет на вероятность образования вмятин на их поверхности от ударов, каблуков, падения твердых предметов, давления ножек тяжелой мебели. Чем выше показатель твердости древесины, тем меньше вероятность столкнуться с вмятинами и другими неприятными последствиями в период эксплуатации деревянного напольного покрытия.

Мы предполагаем, что вам понравилась эта презентация.

Твёрдость – это сопротивление тела внедрению индентора – другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические. Измерение твёрдости по Бринеллю. Бринелля метод [по имени шведского инженера Ю. Бринелля J. Brinell ] – способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от H до 30 кН. Число твёрдости по Бринеллю HB – отношение нагрузки кгс к площади мм2 поверхности отпечатка.

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик, алмазный наконечник конус или четырехгранная пирамида. Твердость — это способность материала оказывать сопротивление проникновению в него другого, более твердого тела. Твердость является одним из важнейших механических свойств металлов.

Вдавливаются стальной шарик, алмазный наконечник конус или четырехгранная пирамида. Твердость — это способность материала оказывать сопротивление проникновению в него другого, более твердого тела. Твердость является одним из важнейших механических свойств металлов.

Как измерить твердость материала с помощью твердомера по Бринеллю

Измерение твердости — это широко используемый метод определения способности материала сопротивляться деформации, изгибу, царапанию, истиранию или порезу. Он предлагает ценную информацию о прочности, гибкости, долговечности и возможностях широкого спектра компонентов и материалов. Они могут варьироваться от сырья до готовой продукции. В производственной среде испытание на твердость является одним из компонентов процедуры испытания материалов, используемой для контроля качества и приемки компонентов.

В настоящее время существует множество традиционных методов проверки твердости материала. Они включают тесты на царапины или тестирование поверхностей материалов с помощью алмазов. С приходом глобальной индустриализации и эпохи цифровых технологий эти методы больше не осуществимы, поскольку существует потребность в более эффективном и экономящем время методе. Поэтому разрабатываются более совершенные методы и устройства для тестирования материалов. Испытание на твердость вдавливанием является одним из самых простых и надежных методов определения твердости материала. Твердость измеряется путем нагружения индентора заданной геометрии и свойств на испытуемый материал на определенное время. Измерения проводятся либо по глубине проникновения, либо по размерам образовавшегося отпечатка или отпечатка.

С приходом глобальной индустриализации и эпохи цифровых технологий эти методы больше не осуществимы, поскольку существует потребность в более эффективном и экономящем время методе. Поэтому разрабатываются более совершенные методы и устройства для тестирования материалов. Испытание на твердость вдавливанием является одним из самых простых и надежных методов определения твердости материала. Твердость измеряется путем нагружения индентора заданной геометрии и свойств на испытуемый материал на определенное время. Измерения проводятся либо по глубине проникновения, либо по размерам образовавшегося отпечатка или отпечатка.

Например, твердомер по Бринеллю представляет собой устройство для испытания материалов, использующее очень высокую постоянную нагрузку или усилие, которое обычно находится в диапазоне от 500 до 3000 кгс. Силы прикладывают к поверхности материала в течение 10-30 секунд с помощью шарика из карбида вольфрама диаметром 5 или 10 мм. Этот тест в основном предназначен для испытаний крупных деталей, таких как трубы большого диаметра, поковки и отливки двигателей, поскольку они имеют слишком крупную структуру зерна для других методов испытаний.

Метод определения твердости по Бринеллю

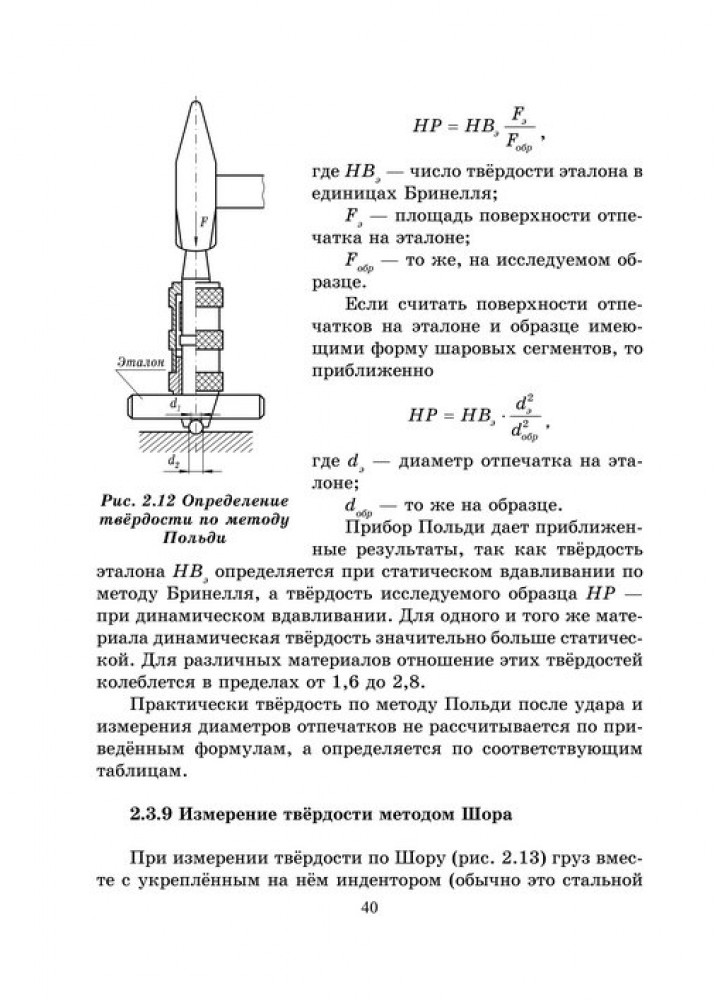

Испытание начинается с приложения заданной испытательной нагрузки (P) к твердосплавному шарику фиксированного диаметра (D) и удержания его в течение заданного периода времени. После снятия нагрузки глубина или площадь вмятины измеряется с помощью специально разработанного микроскопа Бринелля или оптической системы по крайней мере по двум диаметрам. Измерения обычно проводят под прямым углом друг к другу, а полученные результаты усредняют для определения твердости по Бринеллю. Затем результаты используются для получения числа Бринелля, которое является функцией испытательной силы, деленной на площадь криволинейной поверхности отпечатка. Число твердости по Бринеллю рассчитывается с помощью следующего уравнения. Это число Бринелля можно далее преобразовать в предел прочности материала на растяжение.

В приведенном выше уравнении

BHN = число твердости по Бринеллю. Число увеличивается с более твердыми материалами.

P = приложенная нагрузка

D = диаметр индентора

d = диаметр отпечатка

Следует отметить, что ошибки измерения вероятны, даже если измерения проводятся в идеальных условиях. Это может быть связано с несоответствием операторов, выполняющих измерения, или человеческими ошибками. Для решения этих проблем разработаны компьютерные автоматические оптические прицелы Бринелля. Эти оптические эндоскопы последовательно анализируют углубления, используя программное обеспечение для обработки изображений и программу анализа с видеосканированием высокого разрешения. Размер отступа определяется измерением двух диагоналей круглого отступа.

Преимущества использования теста на твердость по Бринеллю

Тест на твердость по Бринеллю предлагает множество преимуществ по сравнению с другими методами определения твердости. Этот тест очень широко используется в машиностроении и металлургии, так как почти все металлы могут быть проверены с помощью этого метода. В то время как другие тесты полагаются только на установленную нагрузку для испытания металла, независимо от того, хрупкий он или твердый, тест на твердость по Бринеллю позволяет операторам выбирать соответствующую испытательную нагрузку и размер шарика в зависимости от типа испытуемого металла. Испытание на твердость по Бринеллю обычно носит неразрушающий характер, поскольку в нем используется сфера для равномерного распределения давления по поверхности материала. Это облегчает измерение твердости относительно больших испытательных поверхностей. Фактически, система испытаний по Бринеллю более показательна для определения твердости сыпучего материала по сравнению с другими методами, которые проводят испытания на гораздо меньшей площади и фактически могут измерять примеси или включения.

Испытание на твердость по Бринеллю обычно носит неразрушающий характер, поскольку в нем используется сфера для равномерного распределения давления по поверхности материала. Это облегчает измерение твердости относительно больших испытательных поверхностей. Фактически, система испытаний по Бринеллю более показательна для определения твердости сыпучего материала по сравнению с другими методами, которые проводят испытания на гораздо меньшей площади и фактически могут измерять примеси или включения.

Еще одно преимущество использования теста на твердость по Бринеллю для измерения твердости материала заключается в том, что расчетные значения числа твердости по Бринеллю с постоянными значениями, используемыми для конкретного материала, упрощают расчет прочности на растяжение этого материала. Поскольку за вдавливанием наблюдают под микроскопом, результаты очень точны и надежны.

Метод определения твердости по Бринеллю

Твердость является характеристикой материала, а не основным физическим свойством. Он определяется как сопротивление вдавливанию и определяется путем измерения постоянной глубины вдавливания. Проще говоря, при использовании фиксированной силы (нагрузки) и данного индентора, чем меньше отпечаток, тем тверже материал.

Он определяется как сопротивление вдавливанию и определяется путем измерения постоянной глубины вдавливания. Проще говоря, при использовании фиксированной силы (нагрузки) и данного индентора, чем меньше отпечаток, тем тверже материал.

Значение твердости при вдавливании получают путем измерения глубины или площади вмятины с использованием различных методов испытаний.

Метод определения твердости по Бринеллю , используемый для определения твердости по Бринеллю, определен в ASTM E10. Он обычно используется для испытания материалов со структурой или поверхностью, слишком грубой для испытания любым другим методом испытаний, например, отливок и поковок. В испытаниях по Бринеллю часто используется очень высокая испытательная нагрузка (3000 кгс) и индентор диаметром 10 мм, так что в результате вдавливания устраняется большинство поверхностных и подповерхностных неровностей.

В методе Бринелля заданную испытательную нагрузку (F) прикладывают к твердосплавному шарику фиксированного диаметра (D), который выдерживают в течение заданного времени, а затем удаляют.

Обычное испытательное усилие варьируется от 500 кгс, часто используемого для цветных металлов, до 3000 кгс, обычно используемого для стали и чугуна. Существуют и другие шкалы Бринелля с нагрузками до 1 кгс и интрузиями диаметром до 1 мм, но они обычно не используются.

Иллюстрация метода испытаний

D = диаметр шарика

d = диаметр вдавления

F = нагрузка

HB = результат Бринелля

Самый большой источник ошибок в тестах Бринелля — измерение вдавливания. Из-за различий между операторами, выполняющими измерения, результаты будут различаться даже в идеальных условиях.

Зубчатый край усложняет интерпретацию отступа. Кроме того, когда операторы знают пределы спецификации для брака, они часто могут влиять на просмотр измерений таким образом, чтобы увеличить процент «хороших» тестов и сократить количество повторных испытаний.

За прошедшие годы были разработаны два типа технологических решений для борьбы с проблемами, связанными с погрешностями измерения по Бринеллю. Автоматические оптические прицелы Бринелля, такие как B.O.S.S. систему, используйте компьютеры и анализ изображений для последовательного считывания надрезов. Эта стандартизация помогает устранить субъективность оператора, поэтому операторы менее склонны автоматически просматривать результаты с недопустимым отклонением, когда результат образца может быть за пределами допуска.

Единицы Бринелля, которые измеряют в соответствии со стандартом ASTM E103, измеряют образцы с использованием параметров твердости по Бринеллю в сочетании с методом твердости по Роквеллу.