В чем заключается основная опасность такого дефекта сварки как непровар: Дефекты сварных швов и соединений

alexxlab | 28.06.2023 | 0 | Разное

Непровар сварного шва – в чем заключается основная опасность

Автор Сварщик На чтение 6 мин Просмотров 173 Опубликовано

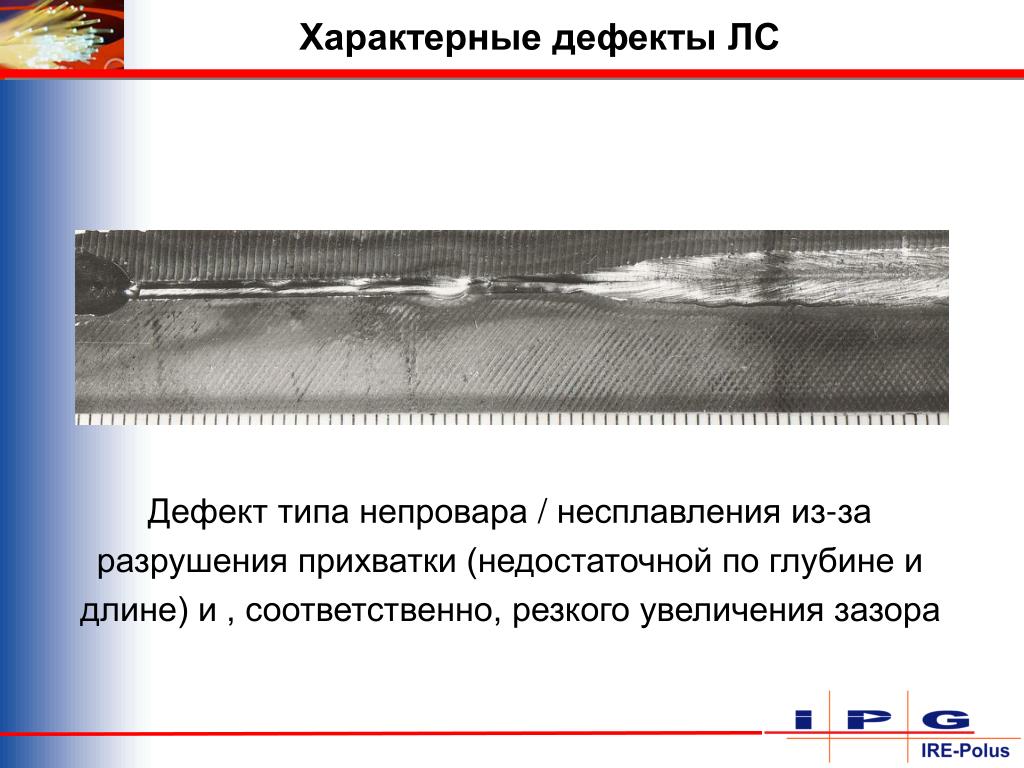

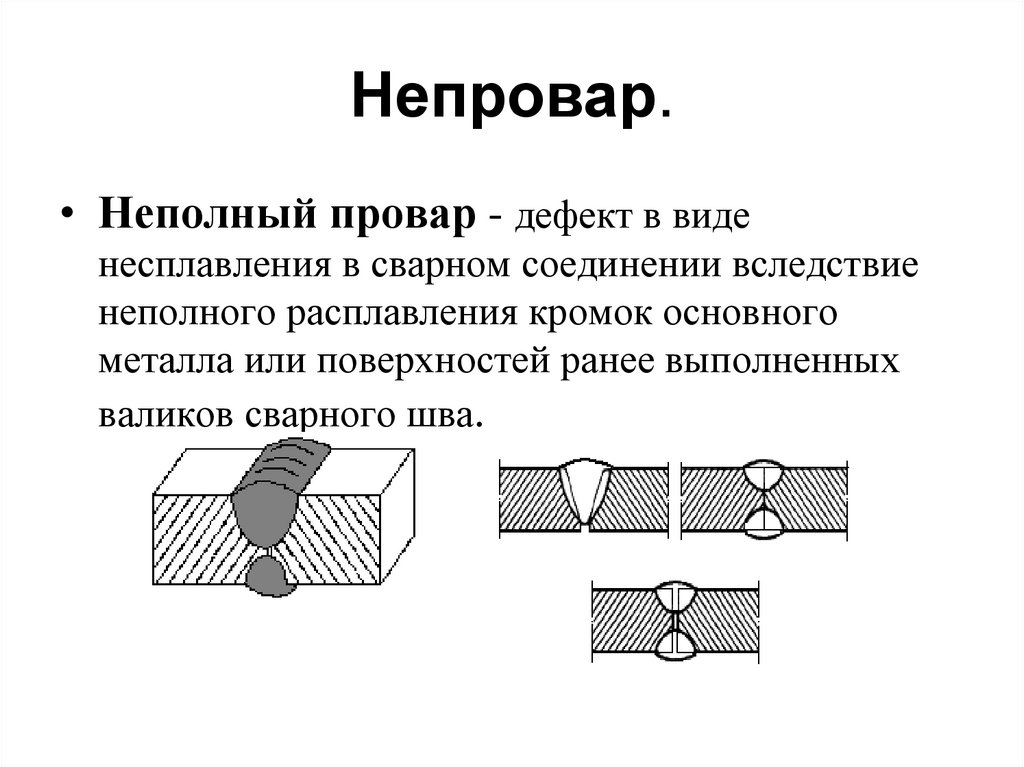

В местах, куда при проведении сварки расплавленный металл не затекает внутрь соединения, образуются непровары. Такой дефект значительно снижает прочность сварного шва, делая его ненадежным. Непровары становятся местами концентрации внутренних напряжений, что еще больше снижает стойкость соединения к нагрузкам, особенно ударным.

Содержание

- Что такое непровар

- Причины возникновения

- Группы непровара по ГОСТ

- Способы предотвращения непроваров

- Разделка кромок

- Подача тепла

- Соблюдение режимов сварки

- Положение электрода при сварке

- Тугоплавкие оксиды

- Как исправить дефект непровара

Что такое непровар

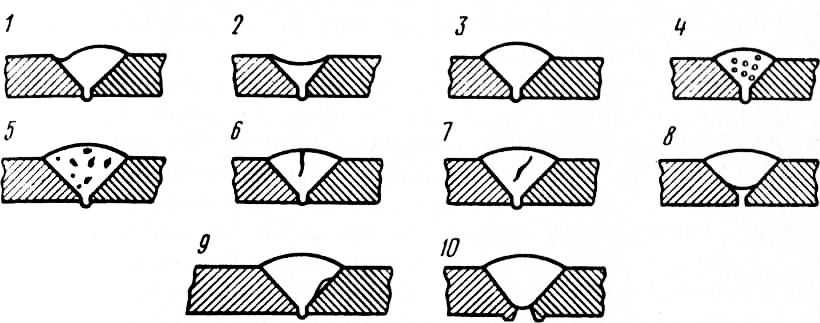

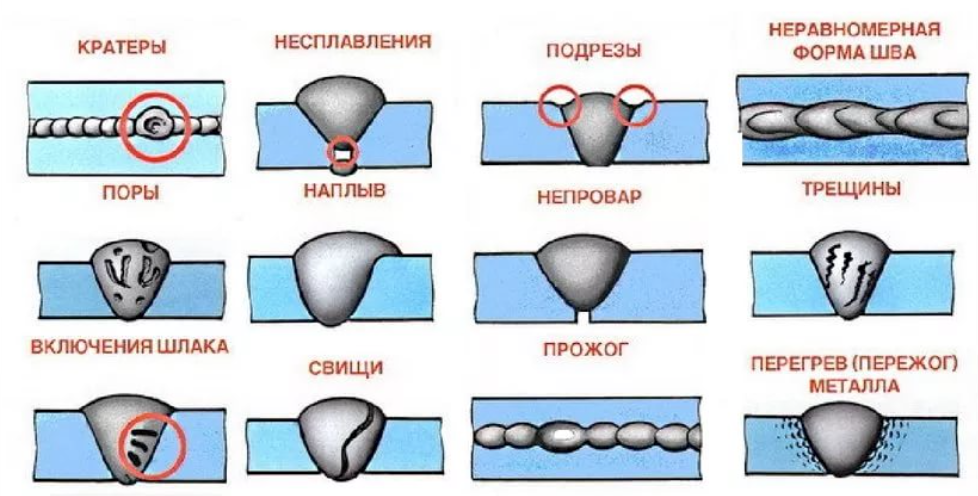

В справочниках непроваром называются дефекты в местах, где основной и наплавленный металл не сплавились или сечение шва заполнено не полностью. Изъяны этого вида образуются на кромках, между слоями при сварке широких стыков в несколько проходов, в корне шва. На изломах и вырезанных для контроля участках непровар выглядит как темная полоска между основным и наплавленным металлом. Визуально изъян можно обнаружить по наружным трещинам и порам, которые образуются на внешней поверхности сварного шва. Внутренние трещины и другие нарушения выявляют методом просвечивания сварного соединения рентгеном, гамма-лучами, ультразвуком.

Изъяны этого вида образуются на кромках, между слоями при сварке широких стыков в несколько проходов, в корне шва. На изломах и вырезанных для контроля участках непровар выглядит как темная полоска между основным и наплавленным металлом. Визуально изъян можно обнаружить по наружным трещинам и порам, которые образуются на внешней поверхности сварного шва. Внутренние трещины и другие нарушения выявляют методом просвечивания сварного соединения рентгеном, гамма-лучами, ультразвуком.

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

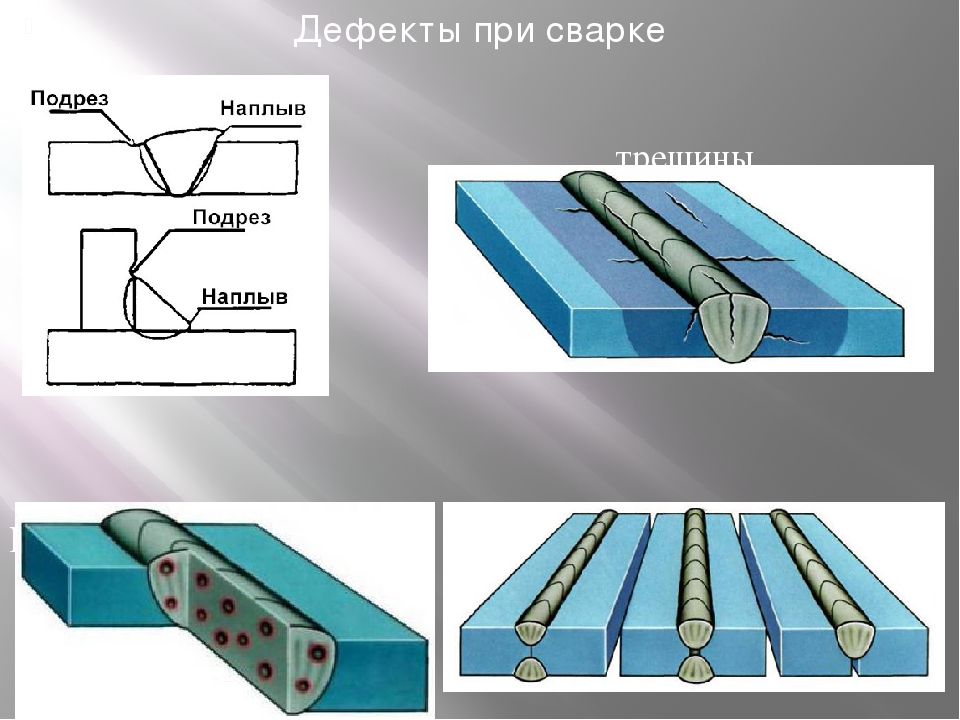

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

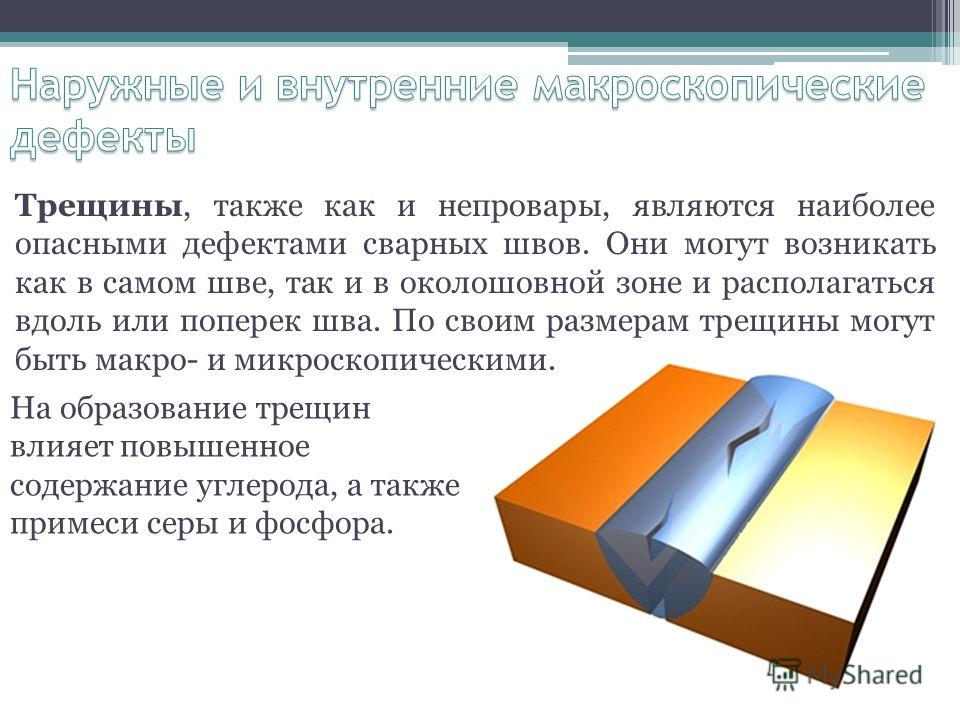

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Группы непровара по ГОСТ

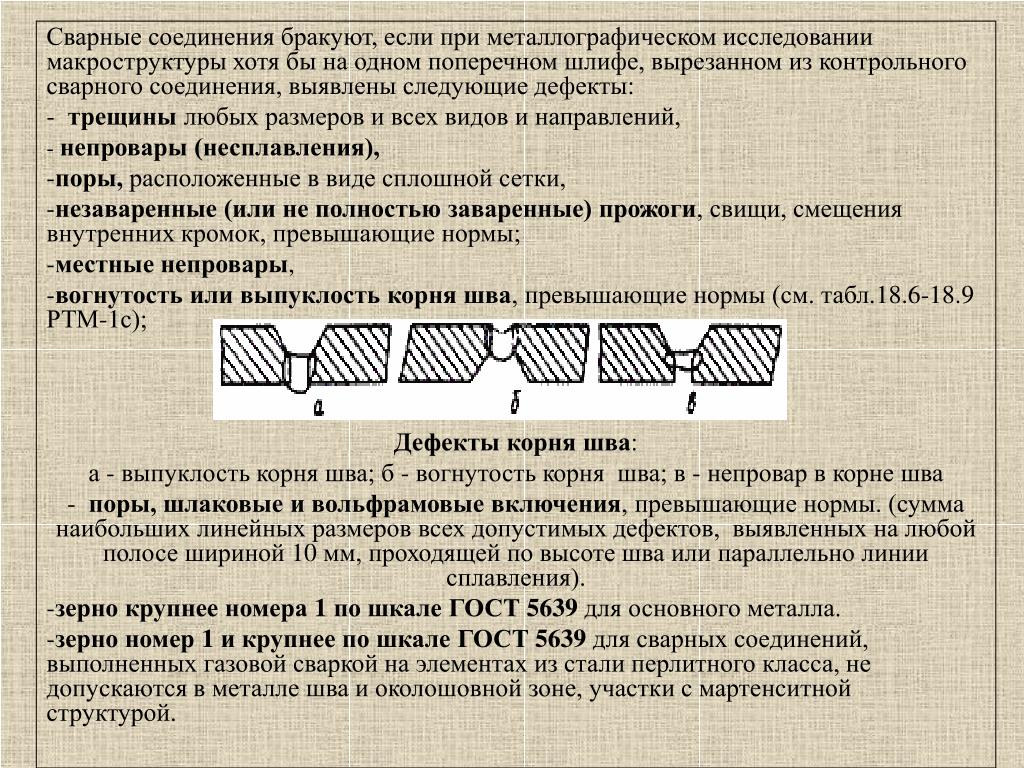

В ГОСТ 30242-97 дефекты сварных швов связанные с непроваром представлены в 6 группах:

№ группы | Название дефектов |

1 | Трещины |

2 | Поры и полости |

3 | Твердые включения |

4 | Не сплавления и непровары |

5 | Нарушения формы шва |

6 | Дефекты, не вошедшие в предыдущие группы |

Каждый дефект обозначается трехзначным числом, начинающимся с номера группы.

Способы предотвращения непроваров

Основная опасность таких дефектов как непровары заключается в снижении прочности шва до 70%. Поэтому проще и дешевле предотвратить их образование, чем переделывать работу заново.

Разделка кромок

Профилактику по предотвращению дефектов начинают на стадии, когда проводится подготовка стыков к сварке. На заготовках кромки разделывают под углом, достаточным для свободного доступа электрода к корню шва, не забывая оставлять притупление. Поверхности возле стыка очищают от грязи, ржавчины, окалины и обезжиривают. Заготовки без жесткого крепления укладывают в одной плоскости без перекосов и смещения по высоте. Между кромками оставляют зазор, необходимый для компенсации температурных деформаций, сопровождаемых появлением трещин.

Заготовки без жесткого крепления укладывают в одной плоскости без перекосов и смещения по высоте. Между кромками оставляют зазор, необходимый для компенсации температурных деформаций, сопровождаемых появлением трещин.

Подача тепла

Непровары часто появляются из-за недостатка тепла при низком напряжении, поэтому мощности дуги не хватает для полного расплавления металла. Частой причиной образования такого дефекта сварки в начале и на конце сварного соединения становится уменьшение глубины провара из-за неустановившегося теплового процесса. Скорость ведения сварки выбирают такой, чтобы успевал плавиться металл кромок, иначе при быстром перемещении электрода теплоты будет хватать только на образование шва. Если при многослойной сварке не удалять шлак после каждого прохода, появление непроваров обеспечено, так как он будет препятствовать плавлению предыдущего шва.

Соблюдение режимов сварки

У неопытных сварщиков шов с непроварами получается при установке низкого значения тока, несоответствующего толщине и металлу заготовок. При неправильном выборе полярности, если сварка выполняется постоянным током, оксидные пленки электромагнитным полем прижимаются к кромкам, препятствуя их расплавлению. Также следует учитывать, что магнитное поле может отклонять дугу в сторону. Чтобы избежать появления непроваров на концах шва и при замене электрода у многофункциональных инверторов настраивают функцию кратковременного повышения напряжения. Она срабатывает в начале и в момент отрыва электрода. Высока вероятность образования изъянов при работе на старом аппарате без стабилизации параметров дуги. Ее ток будет изменяться при колебаниях сетевого напряжения. Поэтому для работы выбирают время, когда они минимальны.

При неправильном выборе полярности, если сварка выполняется постоянным током, оксидные пленки электромагнитным полем прижимаются к кромкам, препятствуя их расплавлению. Также следует учитывать, что магнитное поле может отклонять дугу в сторону. Чтобы избежать появления непроваров на концах шва и при замене электрода у многофункциональных инверторов настраивают функцию кратковременного повышения напряжения. Она срабатывает в начале и в момент отрыва электрода. Высока вероятность образования изъянов при работе на старом аппарате без стабилизации параметров дуги. Ее ток будет изменяться при колебаниях сетевого напряжения. Поэтому для работы выбирают время, когда они минимальны.

Положение электрода при сварке

При сварке дугу ведут строго по оси стыка, чтобы обе кромки прогревались одинаково, так как при отклонении в сторону одна из них не сплавится со швом. Электрод перемещают углом вперед, с наклоном 5 — 20⁰. Сварка угловых швов выполняется «в лодочку», электрод держат на равном расстоянии от поверхности заготовок. Если детали соединяют несимметричной «лодочкой», электрод выставляют под углом 30⁰ к плоскости одной из них. Сварку проводят на повышенном токе с прямой или обратной полярностью. При сварке обратной полярностью, выполняемой короткой дугой, могут образоваться подрезы. Завышенный диаметр электрода способствует попаданию частичек шлака в промежуток между кромками.

Если детали соединяют несимметричной «лодочкой», электрод выставляют под углом 30⁰ к плоскости одной из них. Сварку проводят на повышенном токе с прямой или обратной полярностью. При сварке обратной полярностью, выполняемой короткой дугой, могут образоваться подрезы. Завышенный диаметр электрода способствует попаданию частичек шлака в промежуток между кромками.

Тугоплавкие оксиды

Легированная сталь и сплавы содержат компоненты, которые при нагреве образуют тугоплавкие оксиды. При нарушении технологии сварочных работ они и шлак остаются внутри шва, создавая непровары. Поскольку для образования оксидов необходим кислород, нужно защищать сварочную ванну от контакта с атмосферой. Если сварку выполняют инвертором MIG/MAG, используется инертный газ или флюс, создающий при нагреве защитную среду. При сварке плавящимся электродом важно правильно подобрать марку с покрытием, соответствующему виду металла.

Как исправить дефект непровара

Когда к сварному соединению не предъявляются высокие требования по прочности, изделие может быть принято в эксплуатацию, если мелкий дефект расположен вдоль направления действия нагрузки. Также учитывается форма и глубина изъяна. Если к непровару сварного шва есть доступ для сварки, его зачищают и переваривают. При монтаже ответственных конструкций забракованный участок вырубают или вырезают, после подготовки сваривают повторно.

Нормативными документами допускается образование непроваров, если они не превышают установленные пределы. Поэтому начинающим сварщикам не стоит бояться дефектов, главное своевременно устранять их. Зная причины образования непроваров, можно быстро научиться выявлять места их появления.

Непровар сварного шва: причины дефекта, методы устранения

По классификации непровары попадают в группу наружных дефектов и, по определению, могут быть выявлены визуально. И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

1 / 1

Содержание:

- Причины непровара

- Пористость сварного шва

- Недостаток тепла

- Тугоплавкие оксиды

- Неправильное положение электрода

- Некачественная разделка кромок

- Поочередное следование технологии сварки

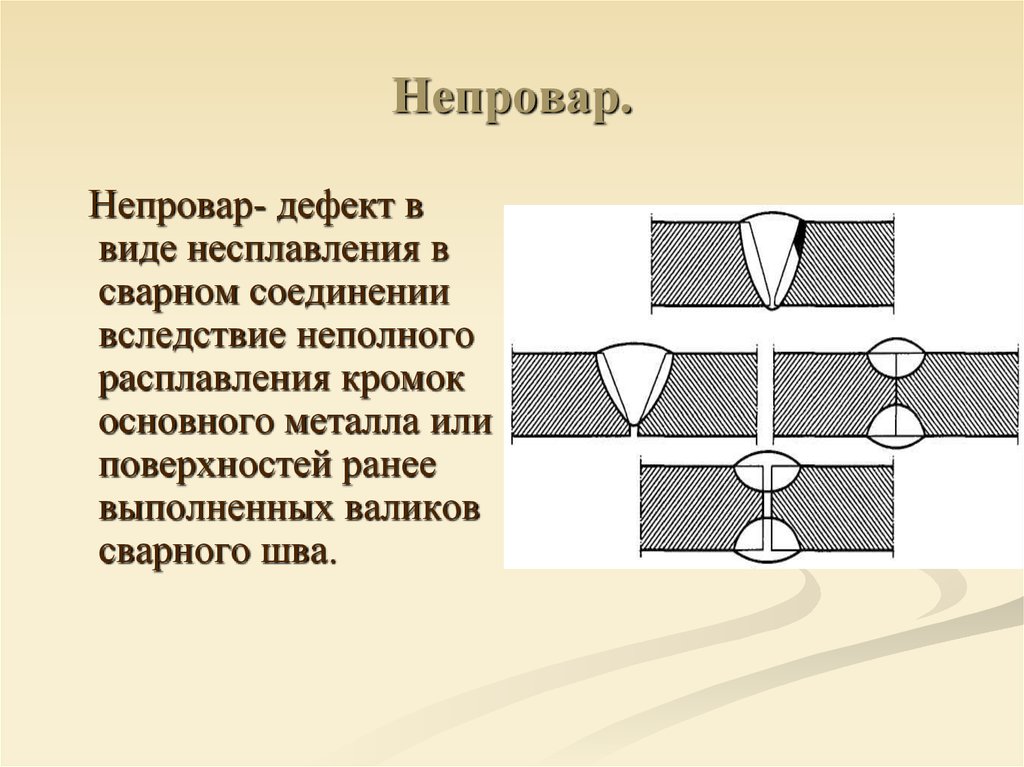

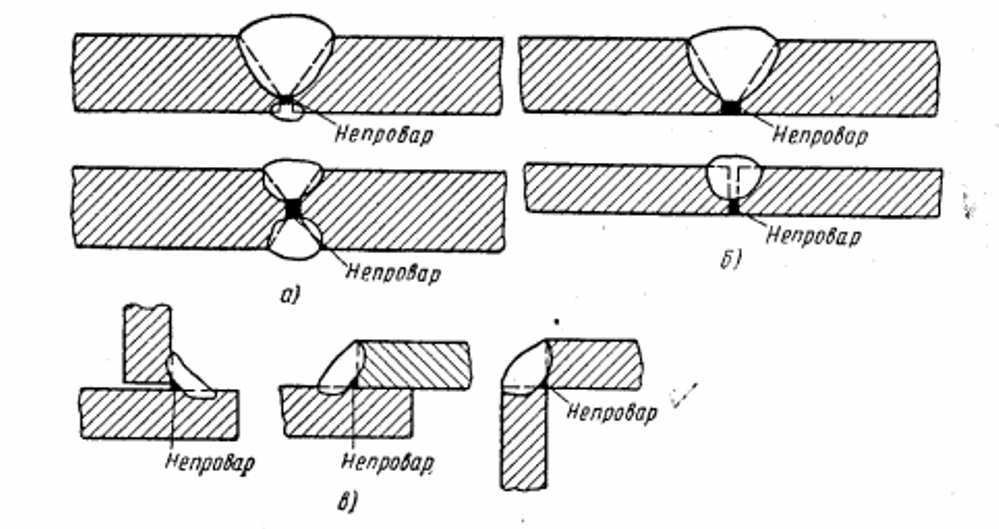

В практике сварки металлических деталей имеет место несплавление шва. Самый распространенный случай непровара возникает при односторонней сварке встык, если сварочный ток имеет недостаточную величину и листы металла свариваются не на всю толщину. При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

Причины непровара

Самой частой причиной непровара считается неправильный режим сварки. Это может быть либо недостаточный сварочный ток, либо повышенная скорость сварки. Понятно, что и в том, и другом случае имеет место недостаток энергии для качественного расплавления кромок. Такие условия, чаще всего, способствуют не полному проплавлению корня шва.

В случаях, когда электрод смещается с центральной линии стыка, возникает недостаточное сплавление кромки шва. Шов доходит до корня, но одна из кромок не касается его. Случаи непровара между слоями имеют место при недостаточно тщательной очистке каждого слоя. Непровару может способствовать неправильная разделка кромок соединяемых деталей: малый зазор, малый угол скоса, большое притупление.

Пористость сварного шва

Не нужно быть глубоким теоретиком, чтобы понять вредное влияние пористости на механическую прочность сварного соединения. Некоторые изделия кроме механической прочности имеют повышенные требования к непроницаемости. Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Для исключения влияния электродов на пористость шва их рекомендуется прокаливать перед сваркой. Такая процедура снижает количество влаги в обмазке и способствует обугливанию органики. Качественные электроды должны обладать следующими качествами:

- изготовлены в строгом соблюдении рецептуры;

- изготовлены без нарушения требований технической документации по отношению к составляющим компонентам;

- прокалены перед использованием.

Электроды, имеющие покрытие основного вида, прокаливаются при температуре 380 – 420 С0. Варить ими рекомендуется через 2 – 3 дня после прокаливания. Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Чаще всего пористость провоцируется наличием в металле водорода, оксида углерода и азота. Развитию пористости способствует увеличение растворенного в металле газа, по мере роста температуры расплава. Если количество газа в металле превосходит его количество в равновесном состоянии, то он начнет выделяться в атмосферу. Газовые пузыри из нижних слоев металла не успевают выделиться в атмосферу до затвердевания и остаются в металле шва.

Предупреждение и устранение непровара

Из возможных причин возникновения такого дефекта, как непровар сварного шва, выделяют пять наиболее весомых причин:

- недостаток тепла;

- наличие тугоплавких оксидов;

- неправильное положение электрода;

- некачественная разделка кромок;

- несоблюдение поочередности следования технологии сварки.

Для предупреждения таких дефектов необходимо устранить условия, создающие предпосылки для возникновения непровара шва. Рассмотрим их подробнее.

Недостаток тепла

Слабая сеть, допускающая сильные колебания электрического напряжения, может стать причиной плохого провара. В такой сети электрическое напряжение до начала сварки и после, сильно разнится. Напряжение до начала сварки будет выше, и ток, соответствующий этому напряжению, тоже будет выше. Сварщик выбирает этот ток в соответствии с режимом сварки. Но, после начала сварки напряжение в сети падает и уменьшается сварочный ток.

В результате процесс проходит не в соответствии с режимом. В зону сварки доставляется меньшее количество энергии, отчего возникает непровар. Такой же результат может быть получен при правильно подобранном сварочном токе, но повышенной скорости ведения сварки. Случаи разные, а результат один: недостаток подводимой энергии. В первом случае из-за малого тока, во втором случае из-за малого промежутка времени на прогрев.

Тугоплавкие оксиды

Если ошибиться с режимом сварки, можно создать условия, при которых шлаки и оксиды не успеют выйти на поверхность в процессе остывания. В таком случае они остаются внутри металла, создавая неметаллические включения, и по аналогии с газовыми включениями создают недопустимую пористость.

Этим дефектом особенно грешат легированные стали.

Неправильное положение электрода

Большое значение для получения хорошо проваренного шва имеет угол наклона электрода и равномерное ведение его по шву. Кроме этого, элекрод необходимо вести строго по линии шва. В противном случае произойдет уход электрода от оси стыка и неравномерный прогрев свариваемых кромок. Результатом станет непровар одной из кромок.

При сварке угловых швов необходимо также придерживаться рекомендованных углов наклона электрода.

При сварке в симметричную «лодочку» электрод ведут под углом в 45 градусов. Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Некачественная разделка кромок

Под качественной разделкой следует понимать тщательное соблюдение геометрии разделки кромок с последующей зачисткой от ржавчины и грязи. Если плоскости соединения не будут параллельными, то это гарантированно станет причиной непровара. К таким же последствиям приведет перекос или смещение кромок.

Поочередное следование технологии сварки

В процессе сварки иногда приходится менять режимы. Так в большинстве случаев корень шва начинает вариться на одном режиме, а заканчивается процесс на другом режиме. Начало и окончание шва могут требовать некоторых корректировок режима по силе тока или скорости ведения сварки. Часто приходится начинать следующий слой сварного шва на измененном режиме. Во всех подобных случаях необходимо строго придерживаться технологических рекомендаций и вовремя

корректировать режимы сварки.

Во всех подобных случаях необходимо строго придерживаться технологических рекомендаций и вовремя

корректировать режимы сварки.

Непровар в сварных соединениях

Непровар в сварных соединениях·Содержание ·Общие | Gabriel RIHAR Институт сварки, Птуйска 19, SI-1000 Любляна Контакт |

Аннотация.

- Для эффективного контроля сварных соединений необходимо доскональное знание не только методов неразрушающего контроля, но и выявляемых дефектов. Однако в сварочной литературе очень мало данных о непроваре, который является одним из наиболее серьезных дефектов. Также отсутствуют эффективные методы тестирования для его обнаружения.

Наши исследования должны были предоставить как можно больше данных о неслиянии. Исследовано, при каких сварочных процессах наиболее часто встречается непровар, каково его положение в сварном соединении и каковы его физические свойства. Также было изучено, какие показания дает непровар при различных неразрушающих методах.

Также было изучено, какие показания дает непровар при различных неразрушающих методах.

Испытания проводились с типовыми сварными соединениями. Металлографический и механический контроль также использовался для сравнения с неразрушающим контролем. Различные виды непроваров были разделены на характерные группы, т. е. виды, включающие пустоты и неметаллические включения, и виды чистых непроваров, которые не могут быть обнаружены неразрушающим контролем.

Ключевые слова: сварка, неразрушающий контроль, дефекты сварки, непровары.

Из практики сварки известно, что в сварном соединении часто возникают непровары. Таким образом, многие разрушения сварных конструкций происходят из-за необнаруженного непровара в сварных соединениях.

Непровар — один из самых серьезных дефектов сварки. Он производит эффект выреза. Однако эффективных неразрушающих методов его обнаружения не существует.

Если сравнивать несплавления и трещины, то становится очевидным, что трещинам уделяется гораздо больше внимания, чем несплавлениям, хотя непровары являются таким же серьезным дефектом, как и трещины. В литературе по сварке имеется множество работ, посвященных трещинам, но очень мало работ по несплавлению. Лишь в некоторых более старых документах Международного института сварки сообщается о несплавлении [1-4]. Поэтому было решено более внимательно изучить несплавление. Предстояло выяснить, где он встречается наиболее часто, при каких условиях образуется и как его обнаружить.

В литературе по сварке имеется множество работ, посвященных трещинам, но очень мало работ по несплавлению. Лишь в некоторых более старых документах Международного института сварки сообщается о несплавлении [1-4]. Поэтому было решено более внимательно изучить несплавление. Предстояло выяснить, где он встречается наиболее часто, при каких условиях образуется и как его обнаружить.

- В сварных швах сохраняются не полностью проплавленные места, называемые несплавлениями. Сварной шов может не иметь соединения с основным металлом или с предыдущим сварным швом. Образуется адгезионный шов, который в некоторых случаях может быть достаточно прочным. Это очень похоже на паяное соединение или соединение, сформированное при металлизации. Чем чище несплавление, тем труднее его обнаружить.

По положению непроваров в сварном шве различают три вида непроваров [5]:

- отсутствие сплавления боковых стенок,

- отсутствие межпроходного сплавления,

- Непровар в корне шва.

По внешнему виду поверхности излома различают несплавление из-за включений нерасплавленного оксида и несплавление из-за включений расплавленного оксида. Дефекты несплавления из-за нерасплавленных оксидных включений состоят из оксидов и неметаллических включений. Непровары, из которых в стандарте различают три типа, т.е. номера IIW 4011, 4012 и 4013, не следует путать с непроваром, т.е. номер IIW 402 [6]. Дефекты, расположенные на поверхности, эффективно выявляются при визуальном осмотре. Однако непровар внутри сварного шва может быть обнаружен методами рентгеновского или ультразвукового контроля.

По возможности обнаружения различные виды непроваров можно разделить на две группы: те, в которых непровары включают пустоты или неметаллические включения, которые могут быть обнаружены неразрушающими методами, и тот, в котором несплавление не показывает несплошности в материале, поскольку это структурный дефект и, следовательно, не может быть обнаружен неразрушающими методами.

- При металлографических исследованиях установлено, что в сварном шве можно обнаружить непровары трех видов:

- чистая несплавленность или несплавленность из-за расплавленных оксидных включений,

- открытые несращения,

- несплавленный, состоящий из неметаллических включений.

Отсутствие сплава в чистом виде является структурным дефектом. В этом случае расплавленный металл прилипает к основному металлу, который недостаточно расплавился во время сварки. Образуется стык между твердой и жидкой фазами. Это как паяное соединение. Этот тип непровара не может быть обнаружен методами неразрушающего контроля, но может быть обнаружен при микроскопическом исследовании. Прямая линия сплавления указывает на то, что между основным металлом и сварным швом может отсутствовать сплав. Еще более скрыто межпроходное отсутствие слияния. Его можно обнаружить только при тщательном микроскопическом исследовании с 50-кратным увеличением. Пример чистого несплавления показан на рис. 1.

Пример чистого несплавления показан на рис. 1.

| Рис. 1: Чистое несплавление между последним проходом и основным металлом. а) макрофотография: х3,5; микрофотография: х100. | |

Из-за внутренних напряжений, возникающих при затвердевании и охлаждении сварного шва, прилипшие друг к другу поверхности разъединяются. Образуется пустота шириной всего в сотые доли миллиметра. Этот зазор в сварном шве очень похож на трещину. Однако его можно обнаружить методами неразрушающего контроля. Такой вид несплавления трудно отличить от трещины. Пример открытого непровара показан на рис. 2.

Рис. 2: Открытое несовпадение между центральным и конечным проходами. а — макрофотография, х3,5; б) микрофотография: х100. 2: Открытое несовпадение между центральным и конечным проходами. а — макрофотография, х3,5; б) микрофотография: х100. | |

Там, где нет сплава, очень часто также присутствуют оксиды и неметаллические включения. Такой случай показан на рис. 3. Если оксидный слой не плавится, то включения равномерно распределены по всей поверхности несплавленного дефекта. Однако, если они плавятся, неметаллические включения становятся сферическими.

| Рис. 3: Включения на слипшихся гранях. а) На макрограмме видно отсутствие слияния между центральным и конечным прогонами; б) На микрофотографии видны включения на слипшихся гранях. | |

- Несрастание является плоскостным дефектом.

Он может появиться на краю основного металла или между проходами. Отсутствие сплавления между основным металлом и металлом шва показывает плоскую поверхность. Однако отсутствие межпроходного слияния показывает неправильную форму.

Он может появиться на краю основного металла или между проходами. Отсутствие сплавления между основным металлом и металлом шва показывает плоскую поверхность. Однако отсутствие межпроходного слияния показывает неправильную форму.Непровар обычно обнаруживается внутри сварного шва. Он редко достигает финальных прогонов или корневого прогона. Расположение типичных видов несплавления показано на рис. 4.

| Рис. 4: Непровар в сварном шве: непровар боковой стенки (вверху), непровар между проходами (внизу). |

- Как уже упоминалось, методы неразрушающего контроля, обычно применяемые при контроле сварных соединений, малоэффективны для выявления непроваров. При рутинном тестировании несращение обычно не выявляется. При подозрении на непровар в сварном шве используемые методы испытаний должны быть соответствующим образом адаптированы.

Следует обращать внимание на все показания, включая те, которые не превышают допустимый уровень.

Следует обращать внимание на все показания, включая те, которые не превышают допустимый уровень.Следует учитывать, что непровары могут появиться при дуговой сварке в защитных газах плавящимся электродом и при газовой сварке. Велика вероятность появления непровара при сварке под наклоном.

Перед сваркой очень полезно получить данные о структуре сварного шва и условиях сварки. Следует запросить информацию о том, проводились ли какие-либо механические и металлографические исследования сварных соединений, подлежащих проверке.

- Рентгенологическое исследование позволяет выявить крупные характерные виды несращений, в которых имеются включения и пустоты значительных размеров. Экспертиза обнаруживает включения, но не само несплавление. Следует обратить внимание на все дефекты, расположенные на линии сплавления и между отдельными прогонами. Рентгенологические методы исследования не подходят для выявления несращений.

- склеенная поверхность состоит из ряда мелких дефектов, переходящих в чистое несплавление;

- Непровар, расположенный по краям V-образного шва, совпадает с углом отражения ультразвуковых волн.

Для выявления непровара ультразвуковой контроль является наиболее подходящим из всех доступных методов неразрушающего контроля. Могут быть обнаружены все виды несращения, за исключением чистого несращения. Наши исследования показали, что значительно большие несплавления дают слабые ультразвуковые признаки, которые на практике считаются незначительными допустимыми дефектами. Значительно плохое отражение ультразвуковых волн достигается из-за:

| Рис. 5: Ультразвуковой контроль несплавления между основным металлом и металлом сварного шва. а) осмотр со всех четырех направлений сканирования; б) осмотр с покровного слоя. |

Из-за вышеизложенного следует также учитывать слабые повторяющиеся признаки при проверке сварных швов, в которых подозревается несплавление. Ультразвуковые волны должны быть направлены, по возможности, перпендикулярно торцам прилипания. Можно предположить, что непровар может появиться на краю основного металла. В случае, когда доступ ультразвуковых волн возможен со всех четырех сторон, используется прямой путь, как показано на рис. 5а. Обследование можно проводить только из покровного слоя. В этом случае для контроля верхней части сварного шва используется метод одиночного отскока (рис. 5б).

Ультразвуковые волны должны быть направлены, по возможности, перпендикулярно торцам прилипания. Можно предположить, что непровар может появиться на краю основного металла. В случае, когда доступ ультразвуковых волн возможен со всех четырех сторон, используется прямой путь, как показано на рис. 5а. Обследование можно проводить только из покровного слоя. В этом случае для контроля верхней части сварного шва используется метод одиночного отскока (рис. 5б).

Методы пенетрантного контроля используются в первую очередь, когда необходимо обеспечить герметичность сварных соединений, например. при испытаниях танков. Они позволяют обнаружить несплавление, достигающее поверхности.

Все обозначения по краям прогонов указывают на возможность непровара. Особое внимание следует уделить угловым швам. Дефект непровара, имеющийся в сварном шве, может раскрыться при нагрузке и привести к протечке резервуара.

Непровар – типичная ошибка сварщика. Наблюдая за процессом сварки, опытный мастер может обнаружить образование непровара. Следует обратить внимание на положение сварочной ванны, которая не должна опережать дугу и заполнять разделку под сварку. Следует обратить внимание на то, достаточно ли сварщик проплавил кромки соединения. Непровар можно успешно обнаружить при визуальном осмотре во время сварки. Визуальный контроль после сварки неэффективен.

Следует обратить внимание на положение сварочной ванны, которая не должна опережать дугу и заполнять разделку под сварку. Следует обратить внимание на то, достаточно ли сварщик проплавил кромки соединения. Непровар можно успешно обнаружить при визуальном осмотре во время сварки. Визуальный контроль после сварки неэффективен.

- В сварных швах могут встречаться как непровары, являющиеся структурным дефектом, так и непровары, при которых металлическое соединение прерывается пустотами и неметаллическими включениями. Чистый непровар можно обнаружить только при визуальном осмотре во время сварки. Остальные виды непроваров можно выявить ультразвуковыми методами контроля. Отсутствие расплава, достигающего поверхности, может быть обнаружено методами капиллярной дефектоскопии или магнитопорошковой дефектоскопии. Из-за неблагоприятного положения несплавления и неблагоприятных свойств прилипающих поверхностей получаются слабые признаки при значительно больших дефектах; поэтому критерии приемлемости для сварных швов, содержащих непровары, следует сделать более строгими.

- Н. Ямаути, Ю. Инаба, Т. Така: Механизм образования несплавления при сварке MAG. Док. 212-529-82. Международный институт сварки, 1982 г.

- Причины дефектов сварки. Док. XII-В-046-83. Международный институт сварки, 1983 г.

- Дуговая сварка стали в защитных газах. Направления выполнения процесса. Предотвращение отсутствия слияния. Док. XII-В-049-83. Международный институт сварки, 1983.

- Р. Киллинг и Х. Ханч: Beitrag zur Frage der Bindefehlerempfindlichkeit beim Metall-Aktivgasschweißen mit Fülldrahtelektroden. Schweißen und Schneiden, 45 (1993) 12, 689-693.

- Многоязычный сборник терминов по сварке и родственным процессам / Международный институт сварки. Часть 1. Общие условия. Institut za varilstvo, Любляна, 1988.

- EN 26520: Классификация дефектов металлических сварных швов плавлением с пояснениями.

© AIPnD, создано NDT. net net | |Главная страница| |Вверх| |

Непровар | BOConline UK

Распространенная проблема, непровар при сварке возникает, когда металл сварного шва не сплавляется с боковой стенкой или соединением, или когда два сварных шва не соединяются полностью вместе

В худшем случае могут образоваться серьезные дефекты в виде трещин, которые снижают несущую способность соединения.

Выясните причины и, что более важно, как предотвратить непровар при сварке.

Что вызывает отсутствие сплава?

Есть две распространенные проблемы, с которыми вы, вероятно, столкнетесь:

- Непровар корня – когда первый валик сварного шва не полностью сплавляется с основным металлом

- Отсутствие сплавления боковой стенки – когда валик сварного шва, нанесенный непосредственно рядом с основной пластиной, не может полностью сплавиться с основной пластиной.

Отсутствие плавления при сварке обычно происходит, когда недостаточно тепла для плавления, но есть ряд дополнительных причин, которые стоит проверить.

Другие причины отсутствия сплавления включают:

Плохая подготовка сустава или корневой зоны

Стыки и прикорневые зоны могут подвергаться атмосферному загрязнению и, если кромки не подготовлены должным образом, могут не выровняться должным образом.

Узкий сустав или корень

Слишком узкое соединение может привести к тому, что дуга будет притягиваться только к одной из боковых стенок, в то время как доступ к корню может быть слишком затруднен, или корневой зазор будет еще больше сужаться по мере продвижения сварки.

Неправильный выбор параметра

Слишком высокая скорость сварки по отношению к силе тока увеличит риск непровара, в то время как слишком высокая сила тока или слишком низкая скорость сварки приведут к тому, что сварочная ванна будет двигаться перед дугой, что приведет к плохому проплавлению.

Слишком большая длина дуги

Если длина вашей дуги слишком велика, она может притягиваться только к одной стороне соединения, а это означает, что сварной шов не проникает достаточно хорошо, чтобы должным образом проплавиться.

Продувка магнитной дугой

Также известное как «дуговое блуждание», магнитное дуновение дуги возникает в результате искажения магнитного поля, создаваемого током дуги. Это неконтролируемое отклонение дуги часто приводит к непровару.

Электрод неправильного размера

Электрод должен быть достаточно большим для толщины материала, но может быть слишком большим, если корень узкий. Необходимо внимательно отнестись к выбору электрода для сварки.

Что вы можете сделать, чтобы свести к минимуму отсутствие слияния?

Можно принять меры для снижения риска непровара.

Проверьте сварочный ток и газовую смесь

Обычным решением проблемы непровара является увеличение среднего тока, улучшение техники работы или выбор защитных газов, обеспечивающих более жидкую сварочную ванну.

Обеспечить достаточный доступ

Убедитесь, что ваш стык или корень хорошо подготовлены и не слишком узкие для равномерного сваривания.

Используйте правильные параметры сварки

Для достижения наилучших результатов выберите высокий ток, короткую длину дуги и умеренную скорость сварки, чтобы обеспечить плавление и избежать затопления.

Для сращивания боковины используйте технику плетения 9.0021

Переплетение и выдержка могут улучшить сплавление боковых стенок, но имейте в виду, что это может быть ограничено спецификацией процедуры, что ограничивает входную энергию дуги.

Для сплавления корня используйте прихваточный шов или ограничитель и убедитесь, что корень чистый

Поддерживайте равномерный зазор между корнями и избегайте загрязнения оксидом, ржавчиной или покрытиями.

Сведите к минимуму дуновение дуги, изменив положение сварочного зажима

Искажение магнитного поля дуги можно свести к минимуму, расположив зажим кабеля обратного тока таким образом, чтобы сварка всегда была направлена к зажиму или от него.