В чем заключается сущность электрошлаковой сварки: 5 Сущность электрошлаковой сварки

alexxlab | 22.02.2023 | 0 | Разное

5 Сущность электрошлаковой сварки

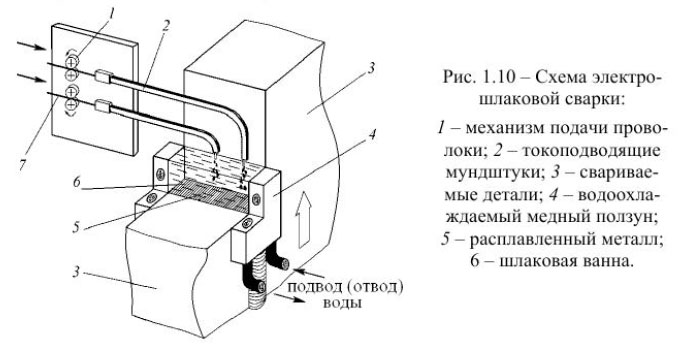

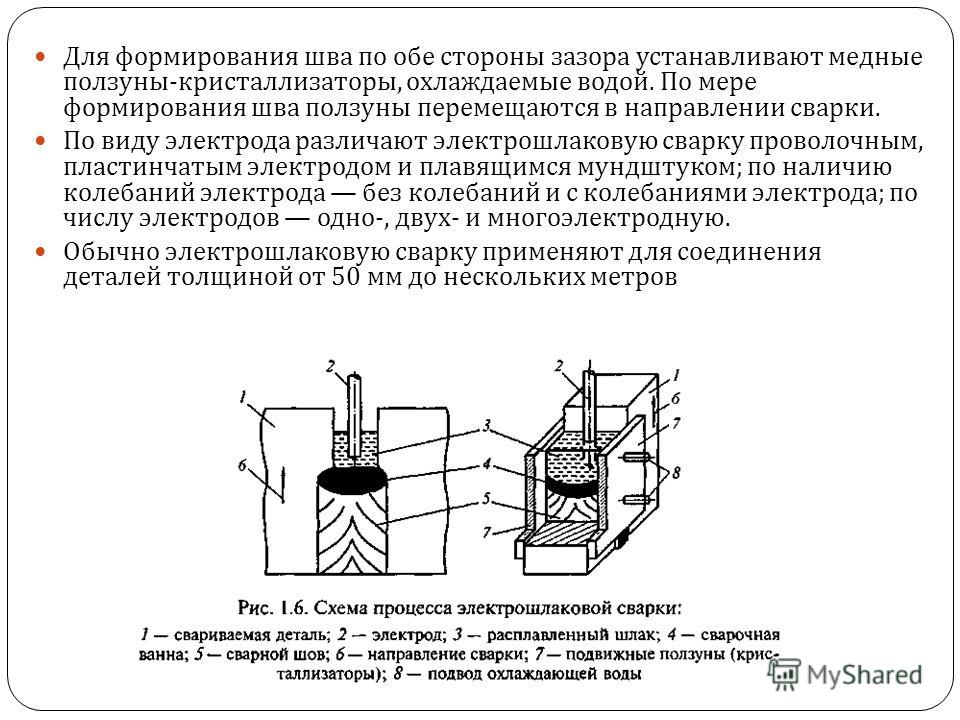

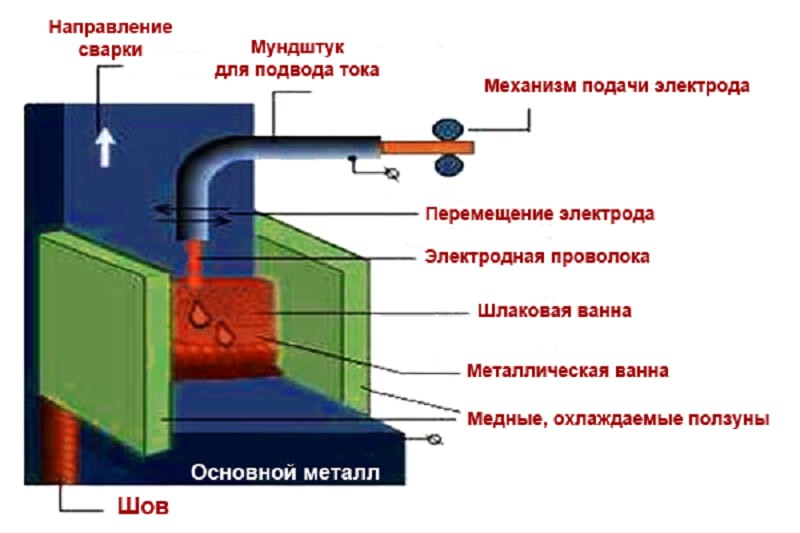

Рис.5.1 Электрошлаковая сварка: а — сборка под сварку, б — схема процесса сварки.1 – детали; 2 – водоохлаждаемые ползуны; 3 – сварочный шов; 4 – металлическая ванна; 5 – шлаковая ванна; 6 – электрод; 7 входной карман; 8 – выводные планки.

Рис.5.2 Электрошлаковая сварка: 1 — начальная скоба для возбуждения процесса сварки, 2—металлическая (сварочная) ванна, 3 — токоподводящий мундштук, 4— подающие ролики, 5 — электродная проволока, 6 — шлаковая ванна, 7 — медные формующие ползуны, 8 — сварной шов, 9 — сборочная скоба, 10 — свариваемые детали.

Сущность:

ЭШС – сварка плавлением, при которой

используется теплота, выделяющаяся при

прохождении электрического тока через

расплавленный электропроводный шлак.

Расплавленный шлак удерживается в

колодце, который образован кромками

детали и специальными формирующими

водоохлаждаемыми устройствами –

ползунами.

Отсутствие дугового разряда, что исключает разбрызгивание металла и шлака.

Подготовка кромок достаточно проста, требует скоса, что сокращает отходы.

За один проход можно сварить металл любой толщины (сегодня 2 метра).

Мало расходуется флюс, благодаря чему больше теплоты идет на плавление металла, что сокращает расход электроэнергии.

Свариваемый металл прогревается равномерно по всей толщине, поэтому не происходит угловой деформации.

Производительность сварки повышается с увеличением толщины металла.

Температура расплава 2 – 2,5 тыс. С, что превращает температуру плавления жидкого металла и способствует получению качественного сплавления.

вертикальное положение шва наличие в верхней части шлаковой ванны способствует полному удалению газа и неметаллических включений. Именно эта способность послужила основой для разработки нового способа получения особо чистого металла – электрошлакового переплава.

Применение.

Основной областью применения ЭШС является тяжелое машиностроение, где с помощью ЭШС изготавливаются барабаны паровых котлов высокого давления, кожухи доменных печей, станины больших станков, валы гидротурбин и так далее.

Классификация способов:

Способы ЭШС обычно классифицируются от количества и вида электродов. Бывают:

одноэлектродные (проволочные),

трех электродные (трех фазовый ток),

многоэлектродные (кратны трем),

пластинчатые (для коротких швов),

плавящиеся мундштуки.

Соединения и швы.

Регламентируются ГОСТ 15164. Предусматривается три типа соединений: стыковые, угловые, тавровые, начиная с толщины 16 мм. По стандарту обозначается:

ШЭ – электрошлаковая

ШМ – с мундштук

ШП

– сварка пластинчатым электродом.

Подготовка кромок, сборка.

При ЭШС торцы свариваемых деталей как правило, обрабатываются под углом 90, способ зависит от толщины и химического состава металла.

До 200мм для низкоуглеродистой стали – газокислородная резка. Для больших толщин и легированных сталей применяют механическую обработку.

Рис.5.3 Сборка соединяемых частей под сварку (размеры указаны в мм): 1 — свариваемые детали, 2 — входной карман, 3 — выходные планки

Сборка осуществляется по следующей схеме:

Существует расчетный и сборочный зазор. Практика показала, что для надежной компенсации деформации соединяемых частей и сохранения в процессе сварки заданного зазора – сварку осуществляют с клиновым зазором:

= (bВ – bН/h) = 1 – 2

25мм

на 1м длины шва.

Для фиксации соединяемых частей применяют скобы, их приваривают вдоль стыка с одной стороны на расстоянии 500 – 800мм с таким расчетом, чтобы под скобами прошел ползун.

Параметры режима ЭШС и их влияние на форму шва.

Ширина зазора (зависит от толщины).

Таблица 5.1 Зависимость ширины зазора от толщины.

S, [мм] | 16 – 30 | 30 – 80 | 80 – 500 | 500 – 1000 | 1000–2000 |

Bрасч | 18 | 22 | 26 | 30 | |

Bсб | 19 – 20 | 24 – 25 | 28 – 32 | 36 – 40 | 40 – 42 |

При

уменьшении сборочного зазора объем

шлаковой ванны уменьшается, уменьшается

температура разогрева металла, уменьшается

глубина проплавления торцевых кромок,

ухудшается форма ванны и возникает

вероятность появления осевых трещин.

Диаметр электрода. Стандартные 2,5 – 3 мм.

Количество электродов. Зависит S деталей.

при S<50, n=1, Vк=0

S150, n=0, Vк0

S=100300, n=23, Vк=0

S=150450, n=3, Vк0

Если количество электродов больше 2, то рассчитывается расстояние между электродами для получения более равномерного провара:

dn-n=(S+1-22)/n

S – толщина,

1=18

2=45 при gп=2,5;

2=0 при gп=810.

Напряжение шлаковой ванны выбирают в зависимости от толщины металла по графику:

Рис. 5.4. Зависимость скорости сварки (1) и напряжения (2) от толщины соединяемого металла

на

рис. 5.4 где 1 – зависимость скорости

сварки от толщины металла и 2 – зависимость

U

от S

5.4 где 1 – зависимость скорости

сварки от толщины металла и 2 – зависимость

U

от S

При уменьшении U – могут возникнуть непровары, даже замыкания.

Сила сварочного тока.

Iсв = А + В.S/nэ;

А = 220…280

В = 3,2…4

Iсв = 2,2Vпп + 90

Vпп – скорость подачи электродной проволоки.

При увеличении Iсв, увеличивается глубина проплавления торцов, возрастает подача электродов, возрастает скорость сварки.

Скорость подачи электродов.

Vпэ = Iсв(1,6…2,2)

Vпэ = Uсв.Fн / Fdэ

Fн = S.b [см2]

b – расчетная

Скорость сварки (по графику) или по формуле:

=7,85 г/см2

kу=1,051,1

Глубина шлаковой ванны: 40 – 50мм. При увеличении глубины шлаковой ванны уменьшается глубина проплавления торцов, стабильность процесса увеличивается. При чрезмерном увеличении глубины шва могут возникнуть непровары.

Род тока – переменный трехфазный.

Сухой вылет электрода – расстояние от места токоподвода до шлаковой ванны. lc = 60…80.

Скорость колебания электродов (Vкэ 40 м/ч). зависит от скорости подачи проволоки. При увеличении Vкэ глубина проплавления торцов уменьшается и наоборот. Для равномерного распределения металла электроды должны задерживаться у края ванны, время задержки электрода tп = 4…5с.

Флюс – расходуется очень мало, поэтому шов легировать с помощью флюса нельзя.

Техника электрошлаковой сварки

Электрошлаковой сваркой изготовляют

стыковые, угловые и тавровые соединения.

Стыковые соединения обычно собирают

на П – образных скобах (рис. 5.5), временно

привариваемых с одной стороны стыка.

Эти скобы сохраняют определенный зазор

по всей высоте соединения и обеспечивают

возможность установки медных

охлаждаемых ползунов. Для возбуждения

дуги и перевода электродугового процесса

в электрошлаковый в начале шва приваривают

входной карман. Для вывода усадочной

раковины в конце шва приваривают выводные

планки.

Процесс сварки начинают с возбуждения дуги во входном кармане, куда предварительно’ засыпают небольшое количество флюса. После расплавления флюса и наведения шлаковой ванны дугу растягивают и обрывают, в результате чего дуговой процесс переходит в электрошлаковый. Электрошлаковый процесс протекает бесшумно и спокойно. По мере уменьшения глубины шлаковой ванны в нее небольшими порциями подсыпают свежий флюс.

В верхней части стыка кромки деталей сильно нагреваются, что может привести к значительному увеличению ширины шва. Во избежание этого перед окончанием сварки необходимо уменьшить напряжение на шлаковой ванне или ввести в нее дополнительный присадочный материал. Процесс сварки заканчивается на выходных планках, куда выводится образовавшаяся усадочная раковина. После остывания сварного соединения участки швов, расположенные на входном кармане и выводных планках, срезают способом газовой резки.

Рис. 5.5 Сборка

стыкового соединения под электрошлаковую

сварку: 1 — выводные планки, 2 —

свариваемые детали, 3—входной карман, 4 —

П – образные скобы

5.5 Сборка

стыкового соединения под электрошлаковую

сварку: 1 — выводные планки, 2 —

свариваемые детали, 3—входной карман, 4 —

П – образные скобы

Основная трудность выполнения способом электрошлаковой сварки кольцевых швов заключается в замыкании конечного и начального участков шва. Выполнение кольцевого шва (рис. 5.6) начинают в специальном кармане, который состоит из горизонтальной и наклонной вставок и располагается несколько ниже горизонтального диаметра. Разведение электрошлакового процесса производится одним электродом при большом его вылете без вращения изделия. Электрошлаковый аппарат при этом перемещается вертикально вверх. Перед окончанием процесса заварки кармана подключаются остальные электроды, вертикальное перемещение аппарата прекращается, а изделие приводится во вращение. В таком положении сваривается почти весь шов.

Начальный участок шва имеет дефекты, в

виде непроваров, поэтому его вместе с

карманом ” удаляют способом кислородной

или дуговой резки в то время, когда

ведется наложение кольцевого шва. Ввиду

незначительной скорости сварки

(вращения изделия) вырезка дефектного

места трудностей не представляет. После

того как вырезанное начало шва примет

вертикальное положение, на него

устанавливается охлаждаемый водой

медный кокиль и вращение изделия

прекращается. Окончательное замыкание

кольцевого шва производится при

вертикальном перемещении электрошлакового

аппарата несколько выше горизонтального

диаметра. Полученный при этом прилив

металла в месте замыкания шва срезается

методом кислородной резки.

Ввиду

незначительной скорости сварки

(вращения изделия) вырезка дефектного

места трудностей не представляет. После

того как вырезанное начало шва примет

вертикальное положение, на него

устанавливается охлаждаемый водой

медный кокиль и вращение изделия

прекращается. Окончательное замыкание

кольцевого шва производится при

вертикальном перемещении электрошлакового

аппарата несколько выше горизонтального

диаметра. Полученный при этом прилив

металла в месте замыкания шва срезается

методом кислородной резки.

Рис. 5.6. Схема выполнения кольцевого шва способом электрошлаковой сварки: а — начало процесса, б — замыкание кольцевого шва; 1, 2 — горизонтальная и наклонная планки кармана, 3 – медный ползун, 4 — токоподводящие мундштуки с электродной проволокой, 5 — медное кольцо, 6 — медный кокиль, 7 — металлическая ванна 8 — шлаковая ванна, 9 — линия вырезки дефектного участка начала шва, 10 — сварной шов

Рис. 5.7 Общий

вид установки для выполнения

кольцевых швов электрошлаковой

сваркой

5.7 Общий

вид установки для выполнения

кольцевых швов электрошлаковой

сваркой

Другой способ замыкания шва состоит в том, что по мере уменьшения сварочного пространства между концом и началом шва электроды поочередно выводятся из работы и окончание сварки осуществляют только одним электродом. Общий вид установки для выполнения кольцевых швов толстостенных цилиндров электрошлаковой сваркой приведен на рис. 5.7.

Лекция № 11

Оборудование электрошлаковой сварки

Общие сведения об электрошлаковых аппаратах

При сварке электрошлаковыми аппаратами, как правило, выполняются следующие операции:

электродная проволока или расходуемые электроды подаются в зону сварки со скоростью их плавления;

по мере заполнения зазора электродным металлом сварочный аппарат перемещается вверх вдоль шва со скоростью сварки;

принудительно формируются наружные поверхности сварных швов с помощью водоохлаждаемых ползунов — кристаллизаторов;

производится возвратно-поступательное движение электродов между торцами свариваемых кромок;

автоматически регулируется уровень

сварочной ванны.

Для выполнения этих операций электрошлаковые аппараты в отличие от автоматов для дуговой сварки снабжают: устройствами — для удержания шлаковой и металлическое ванн и принудительного формирования шва, а также для автоматического регулирования уровня металлической ванны; механизмами — для подачи электродных проволок, вертикального перемещения аппарата, горизонтального возвратно-поступательного перемещения электродов. По конструкции в зависимости от способа удержания и передвижения аппараты могут быть рельсового, безрельсового и подвесного типов.

Аппараты рельсового типа

Эти аппараты перемещаются вдоль шва по

вертикально установленным рельсам

или специальным направляющим, укрепленным

на свариваемом изделии параллельно

шву. Рельсы или специальные направляющие

снабжаются зубчатой рейкой, по которой

перекатывается зубчатое колесо ходового

механизма. Аппарат при этом перемещается

снизу вверх. Рельсовый путь может быть

жестким (для сварки прямолинейных швов)

или гибким (для сварки криволинейных

швов). Максимальная длина сварных швов,

выполняемых аппаратами рельсового

типа, сравнительно небольшая и

ограничивается длиной рельса и зубчатой

рейки. К аппаратам рельсового типа

относятся аппараты А-372Р, А-433Р, А-535,

А-1170 и др., а также электрошлаковый

полуавтомат А-820М.

Максимальная длина сварных швов,

выполняемых аппаратами рельсового

типа, сравнительно небольшая и

ограничивается длиной рельса и зубчатой

рейки. К аппаратам рельсового типа

относятся аппараты А-372Р, А-433Р, А-535,

А-1170 и др., а также электрошлаковый

полуавтомат А-820М.

Универсальный аппарат А-535 (рис. 5.8)

предназначен для выполнения

электрошлаковой сваркой прямолинейных

и кольцевых швов стыковых, угловых и

тавровых соединений. Сварку можно

выполнять проволочными или пластинчатыми

электродами с двусторонним

принудительным формированием шва. Один,

два или одновременно три проволочных

электрода обычно используют при

сварке металла толщиной от 20 до 450 мм и

длиной до 10—11 м. Сварка тремя электродами

позволяет значительно повысить

производительность аппарата, применять

трехфазный ток и симметрично загружать

сеть с высоким коэффициентом мощности,

а также изменять химический состав шва

в широких пределах, сочетая электродные

проволоки различных марок. Пластинчатые

электроды применяют при получении

сваркой прямолинейных швов длиной не

свыше 1,5 м при толщине металла до 800 мм.

Аппарат движется по направляющим рельсовой колонны /, установленной параллельно свариваемым кромкам на расстоянии 250—300 мм от изделия 11. Колонну можно прикрепить к изделию с помощью консоли 20 или монтировать на специальной установке или тележке. Высота колонны зависит от длины шва и может достигать 12 м. По колонне со скоростью сварки перемещается ходовая тележка 2, приводимая в движение электродвигателем 16.

Рис. 5.8 Универсальный электрошлаковый аппарат А-535

На тележке расположены все механизмы

аппарата; с ней связан также несущий

кронштейн 4, на котором укреплена

головка 7 с электродвигателем постоянного

тока, обеспечивающая подачу в зону

сварки трех электродных проволок.

Скорость подачи проволок плавно

регулируется изменением частоты вращения

электродвигателя. Кроме того, скорость

подачи каждого электрода может изменяться

ступенчато с помощью установки сменных

зубчатых колес. В процессе сварки

электродам сообщают также горизонтальное

возвратно-поступательное движение

между торцами свариваемых кромок.

Это выполняют реверсированием

электродвигателя механизма перемещения

электродов с помощью концевых выключателей 3. Скорость горизонтального перемещения

электродов можно изменять с помощью

сменных зубчатых колес.

В процессе сварки

электродам сообщают также горизонтальное

возвратно-поступательное движение

между торцами свариваемых кромок.

Это выполняют реверсированием

электродвигателя механизма перемещения

электродов с помощью концевых выключателей 3. Скорость горизонтального перемещения

электродов можно изменять с помощью

сменных зубчатых колес.

На несущем кронштейне аппарата также

расположены пульт управления 5, бункер 18 для флюса с ручным дозатором 15, подвеска 8 для переднего ползуна 10 и пропущенная в зазор между кромками

тяга 17, к которой на подвеске 13 прикреплен задний ползун 12. Оба

ползуна охлаждаются проточной водой.

Для подвода сварочного тока к

электродной проволоке и направления

ее в зазор служат мундштуки 14, которые

выдвигаются для предварительной их

настройки и корректировки внутри

разделки шва с помощью маховичков 6. Аппарат подключают к шкафу управления 19. Катушки 9 с электродными

проволоками устанавливают на специальной

подставке рядом со сварочным аппаратом.

В процессе сварки скорость перемещения аппарата регулируется автоматически в зависимости от уровня металлической ванны относительно медных ползунов. С этой целью в передний медный ползун вмонтирован щуп, электрически связанный с устройством для автоматического регулирования скорости сварки (рис. 5.9).

Основными узлами регулирующего устройства

являются вольфрамовый электрощуп Щ, вмонтированный в передний

формующий ползун Я, электромашинный

усилитель ЭМУ с обмоткой возбуждения ОУ, повышающий трансформатор ТП2, электродвигатель механизма

вертикального перемещения аппарата ДВД и потенциометр R1, с помощью которого устанавливается

необходимая скорость сварки. Щуп

получает питание от вторичной обмотки

сварочного трансформатора через дроссель Др. Так как расплавленный флюс

обладает электропроводностью, между

щупом и металлической ванной проходит

ток. Падение напряжения между щупом и

металлической ванной пропорционально

расстоянию между ними. Обмотка возбуждения ОУ электромашинного усилителя,

от которого питается электродвигатель

механизма вертикального перемещения,

включена на разность двух напряжений

— снимаемого с щупа через лампу Л, трансформатор ТП2 и селеновый

выпрямитель В2 и снимаемого с

потенциометра R1, включенного через выпрямитель В1 на вторичную обмотку независимого

понижающего трансформатора ТП1.

Обмотка возбуждения ОУ электромашинного усилителя,

от которого питается электродвигатель

механизма вертикального перемещения,

включена на разность двух напряжений

— снимаемого с щупа через лампу Л, трансформатор ТП2 и селеновый

выпрямитель В2 и снимаемого с

потенциометра R1, включенного через выпрямитель В1 на вторичную обмотку независимого

понижающего трансформатора ТП1.

Рис. 5.9. Принципиальная электрическая схема устройства для автоматического регулирования уровня металлической ванны (а) и схема установки щупа (б):

J — изоляционные прокладки, 2 — ползун, 3 — щуп , 4 — шлаковая ванна, 5 — металлическая ванна, 6 — сварной шов

В процессе сварки при

небольшом расстоянии между щупом и

металлической ванной напряжение на

щупе незначительно, поэтому через

обмотку ОУ будет проходить максимальный

ток, значение которого определяется

положением потенциометра R1. При этом напряжение электромашинного

усилителя максимально и

При этом напряжение электромашинного

усилителя максимально и

сварочный аппарат будет перемещаться вверх со скоростью, превышающей скорость подъема металлической ванны. При увеличении расстояния между щупом и металлической ванной напряжение на щупе возрастет. В результате этого суммарный ток в обмотке ОУ уменьшается и скорость перемещения аппарата снижается. Положение щупа можно контролировать по накалу лампы Л. В схеме предусмотрен выпрямитель В, с помощью которого по обмотке ОУ проходит ток только одного направления, что исключает реверсирование электродвигателя ДВД.

При автоматической работе электрическая схема обеспечивает поддержание уровня металлической ванны в пределах ±2 мм против заданной величины. Для перехода на ручное управление аппаратом цепь электрощупа отключается выключателем ВК.

Особенности применения электрошлаковой сварки

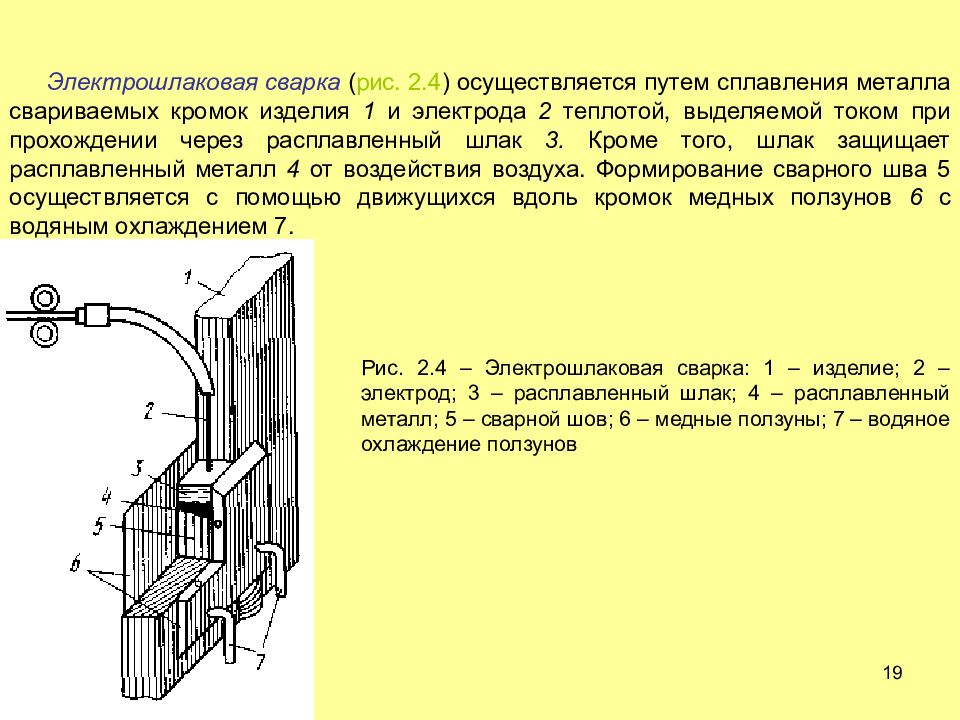

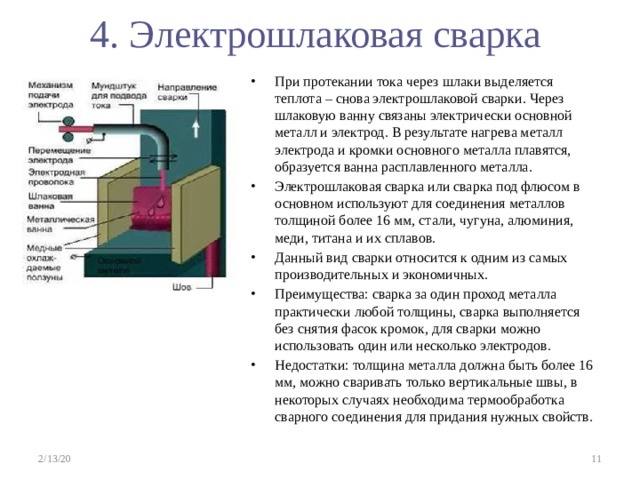

Способ сварки плавлением, характеризующийся нагреванием металла с помощью теплоты от прохождения электротока через расплавленный электропроводящий шлак, называется электрошлаковой сваркой. В данном процессе электрическая мощность практически полностью передается в ванну со шлаком, а от нее уже – к электроду, затем – к основному металлу. Причем расплав флюса одновременно является как средством влияния не металлургический процесс, происходящий в расплаве металла, так и его защитой от неблагоприятного воздействия атмосферной среды. Благодаря меньшей плотности, чем у металла, слой расплавленного шлака, образующийся на поверхности ванны, препятствуя попаданию в нее окружающего воздуха, также очищает капли металла электрода от нежелательных примесей.

В данном процессе электрическая мощность практически полностью передается в ванну со шлаком, а от нее уже – к электроду, затем – к основному металлу. Причем расплав флюса одновременно является как средством влияния не металлургический процесс, происходящий в расплаве металла, так и его защитой от неблагоприятного воздействия атмосферной среды. Благодаря меньшей плотности, чем у металла, слой расплавленного шлака, образующийся на поверхности ванны, препятствуя попаданию в нее окружающего воздуха, также очищает капли металла электрода от нежелательных примесей.

Технология электрошлаковой сварки

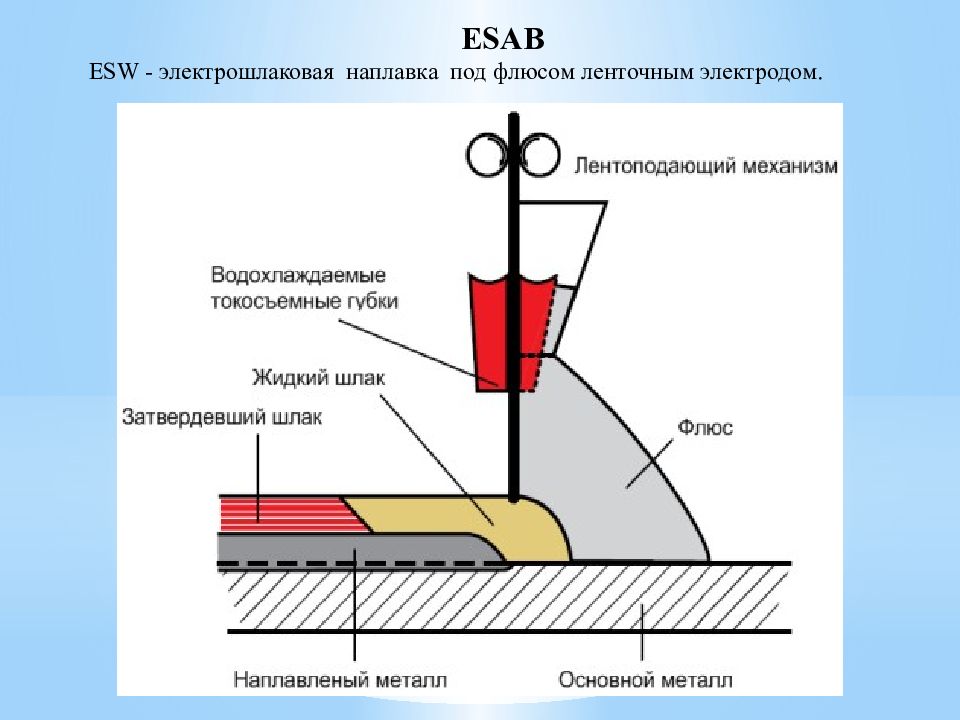

Сущность электрошлаковой сварки заключается в использовании данного процесса в качестве источника энергии. При этом достигается максимальная площадь нагрева при минимальной сосредоточенности энергии в месте нагревания. Существует несколько вариантов сварки этим способом. Наибольшее распространение получила сварка с помощью мундштука либо пластинчатых электродов, одним электродом из проволоки либо несколькими, с совершением колебательных движений и без них.

Электрошлаковая сварка схемой процесса подразумевает объединение в сварочную цепь металлов основного и электродного через шлаковый расплав с прохождением по ним электротока. В ходе этой операции в шлаковой ванне образуется теплота, под действием которой металлы присоединяемых элементов и электрода, оплавляясь и стекая, опускаются на дно расплавленной массы, образуя таким образом сварочную ванну. Начиная сварочные работы, зажигают электродугу, от воздействия которой в процессе расплавления флюсов образуется шлаковая ванна, заливающая дугу. Когда она гаснет, начинается переход от дугового процесса к электрошлаковому.

Необходимое оборудование

Ряд особенностей оборудования для электрошлаковой сварки обусловливают ее преимущества, одним из которых является небольшой расход флюсов, составляющий в среднем около 5% массы наплавляемых металлов. Также данным способом можно сваривать заготовки любой толщины даже в один проход. Причем он не требует разделывания кромок, а производительность такой сварки в разы превышает многослойную флюсовую сварку, осуществляемую с помощью автомата. Электрошлаковый способ еще способствует очищению шовного металла от посторонних включений с удалением из него газов. Это происходит благодаря значительным температурам верхнего слоя металлической ванны, расположению ее по вертикали и продолжительному времени пребывания металлов в расплавленном виде.

Электрошлаковый способ еще способствует очищению шовного металла от посторонних включений с удалением из него газов. Это происходит благодаря значительным температурам верхнего слоя металлической ванны, расположению ее по вертикали и продолжительному времени пребывания металлов в расплавленном виде.

К недостаткам в работе оборудования для электрошлаковой сварки относится существенное перегревание материалов в зоне около шва. Это может привести к ухудшению его пластических характеристик. Для достижения сварным соединением требуемых механических свойств его дополнительно подвергают специальной высокотемпературной обработке. Также электрошлаковый способ осложнен потребностью в установке перед сваркой специальных технологических приспособлений (карманов, планок и т.п.). Он эффективен лишь в вертикальном или близком к нему расположениях, а остановка его процесса до завершения сварки чревата появлением дефектов в швах.

Свариваемые установкой электрошлаковой сварки заготовки собираются вертикально без применения скоса кромок, причем размер зазора между ними обычно составляет от 2 до 4 см. С помощью особых формирующих устройств, пластин или медных ползунов с водным охлаждением удерживают расплавленный металл со шлаком от вытекания до образования сварного соединения. Шов формируется в ходе кристаллизации металлического расплава в нижней зоне металлической ванны.

С помощью особых формирующих устройств, пластин или медных ползунов с водным охлаждением удерживают расплавленный металл со шлаком от вытекания до образования сварного соединения. Шов формируется в ходе кристаллизации металлического расплава в нижней зоне металлической ванны.

Сварочный процесс производится с использованием специальных аппаратов, обеспечивающих требуемые режимы электрошлаковой сварки. Они способны подавать электроды в область сварки, поддерживать устойчивость электрошлаковых операций и их передвижение по мере необходимости вдоль линии шва. Чаще всего для этих целей используют автоматы, так как более тяжелая аппаратура полуавтоматов труднее передвигается в вертикальном направлении. Каждая автоматическая установка для сварки электрошлаковым способом составляется из самодвижущегося сварочного автомата, который имеет связь с медными башмаками, охлаждаемыми водой и формующими шов; кассет с находящейся в них электродной проволокой; бункера, наполненного флюсом; питающего источника с управляющей аппаратурой. Для выполнения сварки таким способом используют как обычные флюсы, так и специальные, способные образовывать электропроводный расплав.

Для выполнения сварки таким способом используют как обычные флюсы, так и специальные, способные образовывать электропроводный расплав.

Применение электрошлаковой сварки

Сущность процесса электрошлаковой сварки и область применения ее неразрывно связаны. Поскольку технически данный вариант сварки осуществим лишь при толщинах материалов свыше 1,6 см, а экономическая выгода ощутима для заготовок толщиной 2,5-3 см, то наиболее целесообразно его применение в сооружении толстостенных конструкций. Таким образом возможно соединение чугунов и сталей (легированных, низко- и среднеуглеродистых), а также цветных металлов, преимущественно меди и алюминия. Помимо этого, электрошлаковый процесс используют в целях наплавки на изделия из низколегированных или низкоуглеродистых сталей всевозможных сплавов.

Данный способ сварки позволяет выполнять как прямолинейные швы, так и криволинейные или кольцевые. С его помощью может быть выполнено не только стыковое соединение, но и тавровое либо угловое, хотя они встречаются редко. Это объясняется возможностью их замены на стыковые варианты. Конфигурация получаемых при этом швов допускает переменную кривизну, кольцевое, прямолинейное и переменное сечение. Если купить установку для электрошлаковой сварки, то можно коренным образом изменить всю процедуру изготовления конструкций крупных габаритов. Благодаря ей появится возможность заменить больших размеров кованые и литые заготовки на элементы меньших размеров, изготовленные сварно-кованым либо сварно-литым способом.

Это объясняется возможностью их замены на стыковые варианты. Конфигурация получаемых при этом швов допускает переменную кривизну, кольцевое, прямолинейное и переменное сечение. Если купить установку для электрошлаковой сварки, то можно коренным образом изменить всю процедуру изготовления конструкций крупных габаритов. Благодаря ей появится возможность заменить больших размеров кованые и литые заготовки на элементы меньших размеров, изготовленные сварно-кованым либо сварно-литым способом.

ESW: Введение, настройка и применение

РЕКЛАМА:

Прочитав эту статью, вы узнаете: 1. Введение в электрошлаковую сварку (ЭШС) 2. Материалы, необходимые для электрошлаковой сварки (ЭШС) 3. Электрическая схема и установка 4. Скорость наплавки 5. Конструкция сварного соединения 6. Структура сварного шва и Свойства 7. Приложения.

Введение в электрошлаковую сварку: Электрошлаковая сварка – это процесс сварки плавлением для соединения толстых заготовок за один проход. Этот процесс НЕ является процессом дуговой сварки, хотя большая часть настройки аналогична обычным процессам дуговой сварки, и дуга требуется для запуска процесса, а также может возникнуть впоследствии, когда стабильность процесса нарушена.

Этот процесс НЕ является процессом дуговой сварки, хотя большая часть настройки аналогична обычным процессам дуговой сварки, и дуга требуется для запуска процесса, а также может возникнуть впоследствии, когда стабильность процесса нарушена.

Тепло выделяется за счет прохождения тока через расплавленный шлак, который обеспечивает необходимое сопротивление, заменяя сопротивление дуги. Этот процесс имеет характеристики, которые напоминают процессы литья, но при этом две стороны стенки формы плавятся, соединяясь с дополнительным расплавленным металлом. Характерной особенностью процесса является его вертикальное течение в большинстве случаев вверх. Он может использовать один или несколько электродов в зависимости от толщины работы.

ОБЪЯВЛЕНИЙ:

Изобретение процесса в 1951 году приписывается Институту сварки им. Патона, Киев (СССР), а некоторые последующие разработки – Исследовательскому институту сварки, Братислава (Чехословакия). В настоящее время этот процесс используется во всем мире для сварки толстостенных компонентов, таких как сосуды под давлением, корпуса турбин, рамы машин и т. д.

д.

Этот процесс устраняет проблемы, связанные с многопроходной сваркой, и обеспечивает экономичную сварку при высокой скорости сварки и без угловых искажений. Верхнего предела толщины, которую можно сварить этим процессом, не существует, хотя 50 мм обычно является нижним пределом для экономичной эксплуатации.

Хотя этим способом можно сваривать чугун, алюминий, магний, медь, титан и т. д., основными пользователями являются производители стали. К сталям, свариваемым электрошлаковой сваркой, могут относиться углеродистые и низколегированные стали, высоколегированные стали, износостойкие и коррозионностойкие стали.

Материалы, необходимые для электрошлаковой сварки:Помимо рабочего материала, необходимы также электродная проволока и флюс. Сварочные материалы могут эффективно использоваться для контроля состава металла шва и, следовательно, его механических и металлургических свойств.

РЕКЛАМА:

1. Электроды:

Обычно используются два типа электродов: сплошные и с металлическим сердечником. Хотя твердые электроды более популярны, электроды с металлическим сердечником позволяют регулировать состав присадочного металла для сварки легированных сталей за счет легирующих добавок (например, ферромарганца, ферросилиция и т. д.) в сердечник и помогают пополнять флюс в ванне расплава. .

Хотя твердые электроды более популярны, электроды с металлическим сердечником позволяют регулировать состав присадочного металла для сварки легированных сталей за счет легирующих добавок (например, ферромарганца, ферросилиция и т. д.) в сердечник и помогают пополнять флюс в ванне расплава. .

При электрошлаковой сварке углеродистых сталей и сталей HSLA электродная проволока обычно содержит меньше углерода, чем основной металл. Это предотвращает образование трещин в металле шва сталей, содержащих углерод до 0-35%. Однако электродные проволоки, используемые для сварки сталей, обычно соответствуют составу основного металла. Электрошлаковые сварные швы легированных сталей обычно подвергаются термообработке для достижения желаемых свойств металла шва и зоны термического влияния, а соответствующий состав электродной проволоки обеспечивает одинаковую реакцию на такую обработку различных частей сварного соединения.

Электрошлаковые сварные швы из-за квадратной подготовки кромок обычно имеют высокое разбавление от 25 до 50%. С согласующей электродной проволокой это не имеет большого значения, так как металл электрода и расплавленный основной металл тщательно смешиваются, обеспечивая почти однородный химический состав.

С согласующей электродной проволокой это не имеет большого значения, так как металл электрода и расплавленный основной металл тщательно смешиваются, обеспечивая почти однородный химический состав.

РЕКЛАМА:

Электродная проволока для F.SW обычно имеет диаметр от 1,6 до 4,0 мм; однако более популярны провода диаметром 2,4 и 3,2 мм. Эти провода поставляются в виде катушек, причем катушки разного размера и весом до 350 кг; но самая популярная упаковка весит около 25 кг.

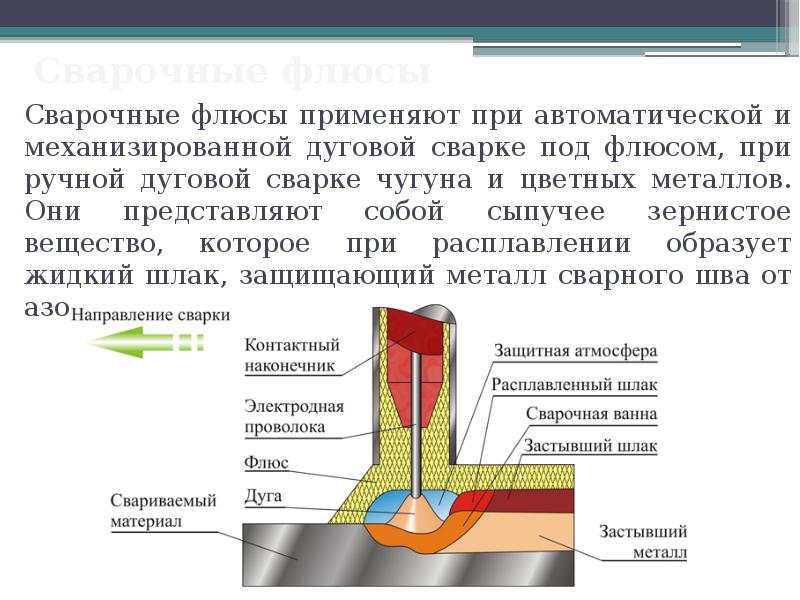

2. Флюс :

Флюс, пожалуй, самый важный расходный материал ESW. В расплавленном состоянии он преобразует электрическую энергию в тепловую, что способствует плавлению электродной проволоки и основного металла для образования сварного соединения. Также требуется защита расплавленного металла шва от атмосферы и обеспечение стабильной работы.

Флюс в расплавленном состоянии должен проводить электричество, но в то же время он должен оказывать достаточное сопротивление его потоку для выделения достаточного количества тепла для сварки. Если сопротивление меньше требуемого, возникает дуга. Шлак также должен иметь оптимальную вязкость, т. е. он не должен быть слишком густым, чтобы препятствовать хорошей циркуляции и вызывать включения шлака, или слишком тонким, чтобы вызвать чрезмерную утечку.

Если сопротивление меньше требуемого, возникает дуга. Шлак также должен иметь оптимальную вязкость, т. е. он не должен быть слишком густым, чтобы препятствовать хорошей циркуляции и вызывать включения шлака, или слишком тонким, чтобы вызвать чрезмерную утечку.

РЕКЛАМА:

Температура плавления флюса должна быть значительно ниже температуры основного металла, а его точка кипения должна быть значительно выше рабочей температуры, чтобы избежать чрезмерных потерь, которые могут отрицательно сказаться на рабочих характеристиках. Рабочая температура для сварки сталей составляет около 1650°С. Расплавленный флюс должен быть достаточно инертным по отношению к основному металлу и должен быть стабильным в широком диапазоне условий сварки.

Основными компонентами флюсов ЭШС являются сложные оксиды кремния, марганца, титана, кальция, магния и алюминия с добавками фторида кальция.

Если пренебречь потерями на утечку, количество используемого флюса составляет примерно от 5 до 10 кг на каждые примерно 100 кг наплавленного металла..jpg) С увеличением толщины листа или длины шва расход флюса снижается до 1,5 кг на примерно 100 кг наплавленного металла. Другое приближение составляет около 350 г потока на метр высоты шва по вертикали.

С увеличением толщины листа или длины шва расход флюса снижается до 1,5 кг на примерно 100 кг наплавленного металла. Другое приближение составляет около 350 г потока на метр высоты шва по вертикали.

Существует два типа флюсов, обычно используемых для ЭШС. Один называется начальным потоком, а другой — текущим потоком. Стартовый флюс устроен таким образом, чтобы быстро стабилизировать процесс ЭШС; он имеет низкую температуру плавления и высокую вязкость. Он быстро тает и смачивает поверхность поддона, облегчая запуск.

РЕКЛАМА:

Обладает высокой проводимостью и быстро выделяет большое количество тепла. Небольшое количество этого флюса используется для запуска процесса. Это может помочь начать процесс без отстойника. Текущий или рабочий флюс предназначен для обеспечения надлежащего баланса между рабочими параметрами для достижения правильной электропроводности, температуры ванны и вязкости, чтобы получить желаемый химический анализ. Текущий флюс может работать в широком диапазоне условий.

Твердые электроды для ЭШС из углеродистых и высокопрочных сталей делятся на три класса: среднемарганцевые (около 1% Mn), высокомарганцевые (около 2% Mn) и специальные классы. Флюсы ESW классифицируются на основе механических свойств наплавленного металла, выполненного с использованием определенного электрода и определенного основного металла.

Состав флюса оставлен на усмотрение изготовителя, но установлены два уровня прочности металла шва: 415-550 МПа и 485-655 МПа; также должно выполняться минимальное требование прочности. Типичный флюс для сварки низкоуглеродистой конструкционной стали должен иметь номинальный анализ основных компонентов, как показано в таблице 11.1.

Добавление CaF 2 снижает вязкость и улучшает электропроводность расплавленного шлака.

Электрическая схема и установка для ESW :РЕКЛАМА:

Электрическая схема процесса ЭШС показана на рис. 11.5 (а), а соответствующая схема установки показана на рис. 11.5 (б).

11.5 (б).

Скорость наплавки в процессе электрошлаковой сварки является одной из самых высоких среди всех процессов, используемых для выполнения той же работы. На рис. 11.11 показаны скорости наплавки в зависимости от сварочного тока для электродной проволоки диаметром 2,4 мм и 3,2 мм.

Количество используемых электродов также является важным фактором, влияющим на скорость осаждения в ЭШС, и составляет примерно 16–20 кг/ч на электрод. При работе с большой толщиной с использованием трех электродов можно наплавить 45 – 60 кг/ч металла шва. При расстоянии между швами 30 мм скорость сварки показана на рис. 11.12. Толстые листы толщиной от 75 до 300 мм свариваются на скоростях от 60 до 120 см/час.

Конструкция сварного соединения для электрошлаковой сварки:

Основные типы соединений, которые можно сваривать методом ЭШС, включают стыковые, угловые, угловые, переходные, тавровые и поперечные швы, как показано на рис. 11.13; однако для соединений, отличных от стыковых, угловых и Т-образных соединений, необходимы специальные стопорные башмаки. Некоторые типичные электрошлаковые сварные швы показаны на рис. 11.14.

11.13; однако для соединений, отличных от стыковых, угловых и Т-образных соединений, необходимы специальные стопорные башмаки. Некоторые типичные электрошлаковые сварные швы показаны на рис. 11.14.

Подготовка кромок и подгонка:

РЕКЛАМА:

Подготовка кромок для электрошлаковой сварки намного проще, чем для дуговой сварки, и в большинстве случаев требуется только резка пластин с прямыми кромками. Для толщины до 200 мм это можно сделать на машинах кислородно-ацетиленовой резки. Поскольку электрошлаковая сварка дает глубокий провар, гладкость кромок реза не имеет большого значения; фактически выдолбленные канавки глубиной 2-3 мм могут быть легко размещены без каких-либо вредных последствий. Однако в более толстых секциях такие канавки, называемые фестонами, часто увеличиваются в глубину и, таким образом, требуют обработки краев газопламенной резкой.

Для подгонки деталей для ЭШО обычно используются П-образные хомуты типов, показанных на рис. 11.15. Они свариваются прихватками с обратной стороны стыка. П-образные зажимы служат для беспрепятственного перемещения медных стопорных блоков или для прохода холостого хода. Иногда П-образные хомуты могут быть заменены хомутами, которые снимаются ударом молотка или газового резака по мере приближения сварочной головки.

11.15. Они свариваются прихватками с обратной стороны стыка. П-образные зажимы служат для беспрепятственного перемещения медных стопорных блоков или для прохода холостого хода. Иногда П-образные хомуты могут быть заменены хомутами, которые снимаются ударом молотка или газового резака по мере приближения сварочной головки.

Для подгонки деталей под ЭШС обязательно соблюдение расчетного зазора. Однако обычно считается, что между проектным зазором и монтажным зазором есть разница. Расчетный зазор часто считается предполагаемой величиной, используемой для расчета размеров готового сварного соединения, и он меньше, чем монтажный зазор, на величину усадки наплавленного металла. Подгоночный зазор — это расстояние между поверхностями сплавления, собранными для сварки.

В норме изменяется по длине одного и того же шва Обычно увеличивается на 2-5 мм на каждый метр длины шва при движении вверх по шву. При установленном таким образом посадочном зазоре фактический зазор после сварки и усадки получается равномерным по всей длине соединения и равен расчетному зазору. Предлагаемые значения проектных и монтажных зазоров приведены в таблице 11.3, а на рис. 11.16 показана типичная сборка для ESW.

Предлагаемые значения проектных и монтажных зазоров приведены в таблице 11.3, а на рис. 11.16 показана типичная сборка для ESW.

Некоторые предлагаемые наборы переменных для ESW приведены в таблице 11.4.:

Структура сварного шва и свойства электрошлаковой сварки:Электрошлаковая сварка в основном используется для сварки сталей, хотя стали Q & T (закаленные и отпущенные) обычно не соединяются этим процессом. Температура, достигаемая в непосредственной близости от сварного шва, составляет около 1925°С. Эта высокая температура с длительным термическим циклом приводит к образованию структуры металла шва, состоящей из крупных первичных аустенитных зерен со столбчатой структурой затвердевания, имеющих крупные зерна, которые создают хрупкие участки в готовом изделии.

Обычно желательно нормализовать металл сварного шва путем нагрева примерно на 40°C выше нижней температуры превращения обрабатываемого материала с последующим медленным охлаждением. Это значительно улучшает свойства углеродистых и низколегированных сталей, особенно их сопротивление возникновению и распространению хрупкого разрушения.

Это значительно улучшает свойства углеродистых и низколегированных сталей, особенно их сопротивление возникновению и распространению хрупкого разрушения.

Образцы остаточных напряжений, полученные в состоянии после сварки, весьма благоприятны, как показано на рис. 11.17. Обычно в соединениях E5W не возникает угловой деформации из-за симметрии большинства таких сварных швов (соединение с квадратным пазом за один проход). Предел прочности стальных сварных швов составляет от 380 до 420 МПа.

Применение электрошлаковой сварки (ESW):Основные области применения процесса ESW включают сварку конструкций, машин, судов, сосудов под давлением и литья.

Сварка стыковых швов переходного типа для соединения различных толщин является обычным применением конструкционной ЭШС. Другое широкое применение в этой области — приварка ребер жесткости в коробчатых колоннах и широких полках; во всех этих случаях сварной шов ребра жесткости будет Т-образным.

Соединение балок с большими и широкими полками — еще одно впечатляющее применение ЭШС, а еще одним распространенным применением ЭШС является соединение полок, то есть стыковая сварка листов одинаковой толщины.

В машиностроении производство больших прессов и станков, требующих тяжелых и больших пластин, осуществляется с помощью ЭШС. Специальные области применения включают его использование в печах, заготовках зубчатых колес, рамах двигателей, рамах прессов, турбинных кольцах, корпусах дробилок и ободах дорожных катков.

Блоки большого размера, как показано на рис. 11.18, используются в прессах для обработки высокопрочных металлов, особенно титана, поскольку он повышает точность размеров штамповок. Свиноблок представляет собой четырехгранную призму высотой 1800 мм и весом около 140 тонн.

Изготавливается путем сварки трех поковок из легированной (0,25 C – Cr – 3 Ni – Mo – V) стали. Форма, размер и вес блока свиноматки не позволяют ковать после сварки для обеспечения требуемых механических свойств в сварных соединениях. Следовательно, это достигается за счет сложного цикла термообработки, как показано на рис. 11.19..

Следовательно, это достигается за счет сложного цикла термообработки, как показано на рис. 11.19..

Электрошлаковая сварка популярна при изготовлении толстостенных сосудов под давлением для химической, нефтяной, морской и энергетической промышленности, но в этом случае необходима послесварочная обработка для восстановления пластичности надреза, которая часто теряется из-за медленного охлаждения ЭШС. циклов в ЗТВ.

ESW также используется для соединения патрубков с толстостенными сосудами, а также для приваривания подъемных проушин к сосудам.

Привлекательной особенностью ESW является то, что искажение можно предсказать и учесть. Это сделало его особенно популярным в судостроении, где успешно свариваются вертикальные стыки в корпусах больших танкеров.

Чтобы снизить стоимость и улучшить качество, многие из крупных и сложных для литья компонентов производятся в более мелких и более качественных единицах, а затем свариваются электрошлаком. Металлургические характеристики литейного и электрошлакового швов схожи, и они одинаково реагируют на послесварочную термообработку, что приводит к однородным структурам и свойствам.

Что такое сварочный шлак и его значение.

Что такое сварочный шлак?

Сварочный шлак является побочным продуктом сварочных процессов, в которых используется либо непосредственно флюс (SAW или электрошлаковая сварка), либо стержни с флюсовым покрытием, такие как электродуговая сварка или дуговая сварка с флюсовой проволокой (FCAW).

Шлак, как правило, состоит из шлакообразующих веществ, присутствующих в покрытии электрода, которые выгорают в процессе сварки и выходят в жидком виде при охлаждении.

Эта жидкость затвердевает над расплавленной сварочной ванной (шлак затвердевает до затвердевания начала сварки), оставляя после себя остаток, известный как шлак.

Обычно имеет серовато-черный цвет, но могут встречаться и другие цвета в зависимости от того, какой тип флюсообразователей присутствует в сварочном флюсе.

E7018 Стержень для сварки шлака Шлак при сварке имеет стекловидный вид. Шлак образуется при сварке стержнем, FCAW, SAW, электрошлаковой, электрогазовой и экзотермической сварке. Сварочный шлак в основном образуется во всех сварочных процессах, в которых используется сварочный флюс или стержни с флюсовым покрытием.

Сварочный шлак в основном образуется во всех сварочных процессах, в которых используется сварочный флюс или стержни с флюсовым покрытием.

Сварочный шлак различается в зависимости от типа свариваемого металла и может иметь цвет от серого или черного до белого или коричневого. Вообще говоря, он имеет тенденцию быть абразивным и хрупким с острыми краями.

Почему при сварке образуется шлак?

Шлак — это часть сварочного валика, которую необходимо удалить после остывания сварного шва, но многие люди не знают, что это такое и почему он образуется в определенных сварочных процессах.

Шлак представляет собой слой сгоревших неметаллических соединений от сварочного флюса, образующийся над сварным соединением в процессе сварки.

Выполняет несколько важных функций, таких как защита расплавленного металла сварного шва от загрязнения и предотвращение быстрого охлаждения сварного шва.

Образование шлака начинается после выгорания сварочного флюса, находящегося в электродном покрытии, или выгорания внешнего флюса.

При воздействии тепла на соединяемые металлы эти материалы плавятся и смешиваются друг с другом, образуя покрытие поверх свежеобразованной расплавленной сварочной ванны, образующее сварочный валик.

Этот шлак действует как изолятор между расплавленным металлом внизу и атмосферой вверху, уменьшая окисление вновь образованного соединения, предотвращая контакт с ним кислорода, при этом достаточно быстро охлаждаясь, чтобы не происходило дальнейшего коробления из-за перегрева.

Состав сварочных шлаков

В состав сварочных шлаков входят силикаты железа, марганца и кальция, титанаты марганца и кальция, алюминаты, оксиды и другие соединения.

Сварочные электроды имеют различные элементы, присутствующие в покрытии или флюсе, образующем шлак.

Основные составы сварочного шлака для сварки электродами:

- Известняк,

- Фторид кальция (CaF2),

- Силикат натрия,

- Силикат калия,

- Quartz,

- Lithium silicate,

- Iron Oxide (Fe 2 O 3 ),

- Aluminum oxide (Al 2 O 3 ),

- Zircon,

- Fluorspar,

- Mica ,

- Силикагель,

- Диоксид титана,

- Карбонит стронция.

- Оксид магния (MgO)

- Диоксид кремния (SiO2)

- Оксид титана (TiO2)

Состав шлака при дуговой сварке под флюсом (SAW):

- Iron Oxide (Fe 2 O 3 ),

- Aluminum oxide (Al 2 O 3 ),

- Limestone,

- Calcium Fluoride (CaF2),

- Sodium silicate,

- Силикат калия,

- Кварц,

- Оксид кальция (CAO)

- Оксид магния (MGO)

- Оксид манганец (MNO)

- SiliCon Dioxide (SIO2) 9024

- 2

222222222222222112212122122122122122122122122122122124912212212212212212212212212212212212212212224

- . Сварка?

Наиболее важные функции шлака, важные для всех видов сварки плавлением, включают:

- обеспечение стабильности сварочной дуги,

- Обеспечивают медленное охлаждение сварного шва и, таким образом, помогают поддерживать прочность сварного шва и мягкую микроструктуру.

- Хорошее формирование профиля сварочного шва,

- Защита сварочной ванны от окисления,

- Предотвращение дефектов сварочных швов,

- Управление химическим составом металла шва,

- Обеспечение требуемых механических свойств металла сварочного шва и сварного соединения в целом,

- Обеспечение легкого удаления шлаковой корки с поверхности металла шва.

Каково назначение шлака при сварке?

Роль шлака в сварке и наплавке очень важна. Сварочный шлак работает как защитный барьер над сварным швом, пока он остывает и затвердевает, что помогает предотвратить попадание любых загрязнений в соединение. А также действовать как щит во время охлаждения.

После охлаждения и затвердевания шлак можно легко удалить вручную или с помощью шлифовальных инструментов, таких как проволочная щетка или угловая шлифовальная машина.

От его состава зависят характеристики дуги, стойкость к порообразованию в сварных швах, объем и соотношение выделяющихся при сварке вредных газов.

Сварочный шлак под флюсом, полученный плавлением сварочного флюса.

Стабильность электрошлакового процесса также зависит от шлака. Взаимодействие расплавленного шлака с металлом сварочной ванны существенно влияет на химический состав металла шва, от которого, в свою очередь, зависят структура и стойкость против образования кристаллизационных (горячих) трещин и пор металла.

Что вызывает сварочный шлак?

Сварочный шлак является побочным продуктом процесса сварки металлов, который образуется на поверхности свариваемого участка. Шлак образуется, когда органические элементы, присутствующие в сварочном флюсе, сгорают из-за сильного сварочного тепла.

Этот флюс превращается в шлак и образует слой материала, который предотвращает проникновение кислорода и других загрязняющих веществ в зону сварки. Легирующие элементы, добавляемые во флюс, входят в состав металла шва.

Шлак может снижать электрическое сопротивление вдоль сварочной дуги, что приводит к улучшению характеристик текучести расплавленного металла, а также обеспечивает некоторую тепловую защиту основных материалов во время сварочных операций.

Можно ли сваривать шлак?

Сварка поверх шлака — это концепция, которая уже много лет обсуждается в сварочной отрасли. Остается вопрос – можно ли это сделать и если да, то какие плюсы и минусы? Сварщики должны осознавать связанные с этим риски, прежде чем пытаться сваривать шлак.

Как удалить и очистить сварочный шлак?

Перед проверкой и сертификацией готового сварного шва необходимо удалить шлак – это обеспечивает лучшее проплавление, плавление, форму валика и общее качество сварного шва.

При сварке перед продолжением процесса необходимо удалить шлак из сварного шва.

Это гарантирует, что сварной шов полностью проварится и создаст прочную структуру. Однако, если вы решите оставить небольшое количество шлака на сварном шве, это приведет к включению шлака. Шлаковые включения – дефект сварки, требующий ремонта сварного шва.

Подробнее: Виды дефектов сварки с их изображением.

Некоторые стержни для дуговой сварки практически не образуют шлака.

Покрытие этих стержней в основном выполнено из целлюлозных композиций.

Покрытие этих стержней в основном выполнено из целлюлозных композиций.Пример: стержни E6010 и E6011. Нижеприведенный шов выполнен с использованием стержня E6010, и вы можете заметить, что после сварки очень мало шлака или он отсутствует, как видно на рисунке ниже.

E6010 Сварочный шлакЯвляется ли сварочный шлак магнитным?

Когда речь заходит о том, является ли сварочный шлак магнитным, ответ отрицательный.

Сварочный шлак представляет собой затвердевший материал, который остается на металле при сварке. Он состоит из частиц неметаллических материалов, таких как силикат, органические и неорганические материалы.

Неметаллы или эти органические материалы не притягиваются к магнитам, поэтому сварочный шлак не обладает магнитными свойствами.

Как избавиться от сварочного шлака?

При работе со сваркой распространенной проблемой является шлак. Шлак представляет собой слой флюсового материала, который образуется на сварном шве в процессе сварки.

Если его не обработать, шлак может нарушить целостность ваших сварных швов и привести к включению шлака.

Если его не обработать, шлак может нарушить целостность ваших сварных швов и привести к включению шлака.Одним из самых простых способов удаления шлака является использование отбойного молотка сварщика. Этот инструмент имеет простую конструкцию, состоящую из двух лезвий, соединенных ручкой; одно лезвие используется для откалывания поверхности, а нажатие на другое поможет разбить любые оставшиеся крупные куски.

Еще одним отличным вариантом является использование шлифовальной машины с насадкой из плетеной проволоки. Она измельчит большие куски на более мелкие частицы, которые затем можно будет смести.

Насколько горячим является сварочный шлак?

Сварочный шлак является побочным продуктом сварки и обычно состоит из оксидов металлов и других материалов. Он образуется, когда флюс, окружающий сварочную дугу, плавится, выделяя дым и пар, которые затвердевают при контакте с воздухом.

Температура этого материала может варьироваться от слегка теплой до очень горячей в зависимости от области применения, поэтому важно знать, как с ним безопасно обращаться.

В нормальных условиях температура сварочного шлака сразу после сварки составляет около 300-500 градусов Цельсия.

НИКОГДА НЕ ПРИКАСАЙТЕСЬ РУКОЙ СВАРОЧНОГО ШЛАКА, ДАЖЕ ЕСЛИ ОНА КАЖЕТСЯ ХОЛОДНОЙ ПОСЛЕ СВАРКИ.

Горячий сварочный шлак при дуговой сварке под флюсом (SAW)Производит ли MIG Welding шлак?

Сварка МИГ является широко используемым сварочным процессом, но образует ли он шлак?

Шлак представляет собой затвердевший слой остатков, остающийся на сварном шве, который может повлиять на качество сварки и потребовать дополнительной очистки.

Остается ли после сварки MIG шлак?

Ответ НЕТ, поскольку при сварке MIG не используется флюс, а сварочная проволока представляет собой сплошную катанку, используемую под газовой защитой. При сварке MIG не происходит образования флюса.

Подробнее: Что такое сварка MIG?

Однако, поскольку сварочный газ содержит CO2, кислород, присутствующий в углекислом газе, вступает в реакцию с кремнием и марганцем с образованием их оксидов.

Эти силикаты вы можете заметить в очень небольших количествах на окончательных сварных швах. Но помните, это не ШЛАГ.

Эти силикаты вы можете заметить в очень небольших количествах на окончательных сварных швах. Но помните, это не ШЛАГ.Дуговая сварка с флюсовым сердечником (FCAW) использует проволоку с флюсовым наполнителем, и в этом процессе образуется шлак. Сварку FCAW также иногда называют безгазовой сваркой MIG, но на самом деле это не сварка MIG.

Трудно ли удалить сварочный шлак?

Сварочный шлак может быть трудно удалить, в зависимости от типа сварочного электрода и типа его покрытия.

Электроды с рутиловым стержнем, такие как E6013 и E6012 , удаляют шлак очень легко. При сварке шлака, образующегося при сварке основного покрытия электродами типа Е7015 и E7018 трудно удалить.

Также в зависимости от типа сварки также влияет удаление шлака. Шлак при дуговой сварке под флюсом обычно удаляется автоматически после его остывания. Но при сварке стержнем в большинстве случаев необходимо чистить вручную.

Научное обоснование: жидкий сварочный шлак, если он содержит значительное количество оксидов FeO, MnO, SiO2 или TiO2, окисляет поверхность закаленного металла.

.jpg)

Покрытие этих стержней в основном выполнено из целлюлозных композиций.

Покрытие этих стержней в основном выполнено из целлюлозных композиций. Если его не обработать, шлак может нарушить целостность ваших сварных швов и привести к включению шлака.

Если его не обработать, шлак может нарушить целостность ваших сварных швов и привести к включению шлака.

Эти силикаты вы можете заметить в очень небольших количествах на окончательных сварных швах. Но помните, это не ШЛАГ.

Эти силикаты вы можете заметить в очень небольших количествах на окончательных сварных швах. Но помните, это не ШЛАГ.