В зубчатой передаче ведущий элемент называют: Основные элементы зубчатой передачи. Термины, определения и обозначения

alexxlab | 07.04.1992 | 0 | Разное

Зубчатое колесо: виды, типы, классификация, области применения

28.07.2022

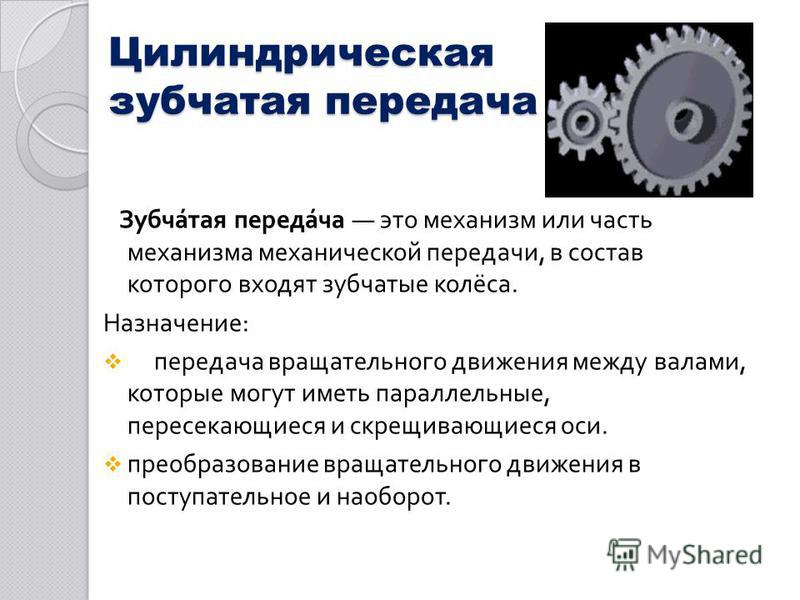

Зубчатые передачи устанавливают в разных машинах и устройствах. Энергетические установки, транспортные средства, устройства для подъема грузов, сельскохозяйственное оборудование, приборы высокой точности – в них устанавливают зубчатые колеса. Передачи отвечают за обеспечение постоянных вращений между валовыми осями. Также они легко преобразуют энергию вращения в поступательные колебания. Плюс передача обеспечивает условия преобразования валовых оборотов и крутящего момента.

Что собой представляют зубчатые передачи

Главные преимущества передач:

- Компактные размеры.

- Точность и плавность.

- Высокий уровень КПД.

- Надежность, долговечность.

- Возможность осуществления передачи силового действия под требуемым углом.

- Широкий диапазон скоростей.

Эти характеристики обуславливают распространенность зубчатых передач при производстве современной техники.

Выбор материала для производства зубчатых колес – очень важный параметр. Максимальная жесткость конечной конструкции не дает изделиям спокойно выдерживать высокие динамические нагрузки, механизм может быстро разрушаться.

Конструктивное исполнение

Зубчатое колесо имеет простую, понятную конструкцию. В нем задействуется минимум составляющих. А чем проще конкретный узел, тем он надежнее и реже ломается.

В состав зубчатой передачи включены:

- Вал. Основной двигатель, содержащий импульс. Передача идет от источника напрямую. В большинстве случаев в роли импульса используется электрический привод, деталь устанавливается непосредственно на колесо.

- Колеса. Стандартно их в комплекте идет пару штук. Если нет посредников, колес два – ведомое и ведущее.

Ведущему передается импульс, оно проворачивается по оси, запускает ведомое. Точный момент кручения будет зависеть от сцепления.

Ведущему передается импульс, оно проворачивается по оси, запускает ведомое. Точный момент кручения будет зависеть от сцепления. - Подшипники. Чтобы колеса были подвижными, крепление вала осуществляется не прямо, а через промежуточные элементы. Подшипники нужно регулярно смазывать.

Корпус отвечает за надежную фиксацию составляющих элементов конструкции в рамках единой системы. Он препятствует пустому расходованию, растеканию смазочных материалов. Форма и габариты конуса могут быть разными.

Роль основы шестерни выполняют зубцы. Установка шестерен на вал осуществляется путем прессования. Конструкция выходит прочной, холостой ход колес исключен, а значит, минимизируются потери энергии.

Принципы работы

Шестерня выполняет роль основной детали в одноименной передачи. Форма элемента дисковая, на конической или цилиндрической поверхности которого располагаются зубцы. Благодаря зубьям, во время вращения колеса зацепляются друг с другом.

Зубчатая передача сопряженного типа включает элементы двух категорий:

- ведомые;

- ведущие.

К ведущим относят колесо, которое передает сообщающее вращение, к ведомым – зубчатое с максимальным диаметром и широким набором зубцов. В основном задействуется пара колес – на одном зубцов больше, на втором меньше. Иногда тот элемент, который несет меньше зубцов, называют шестерней, больше – колесом.

Разновидности

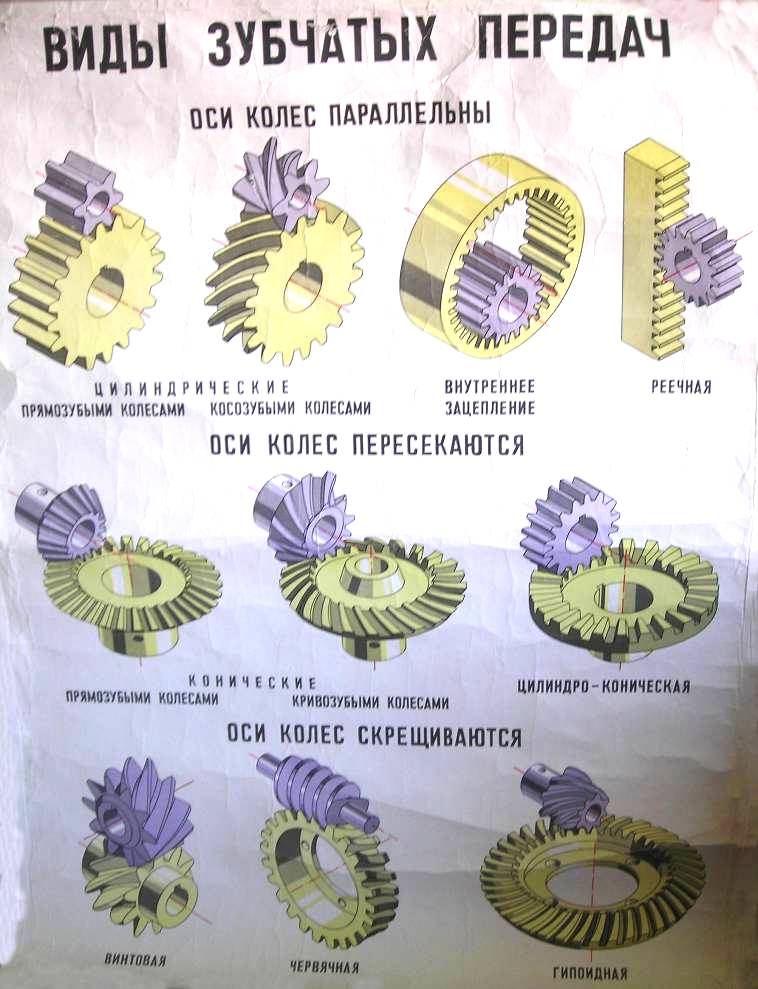

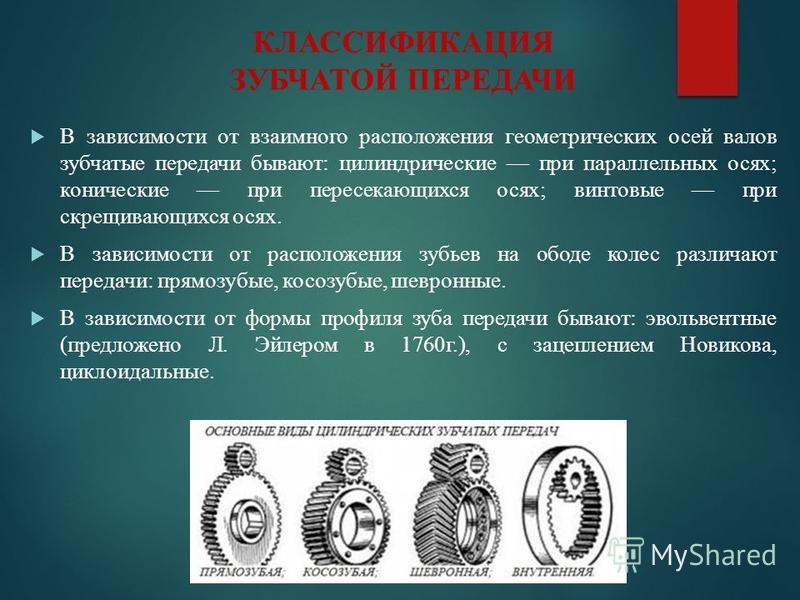

Зубчатые колеса классифицируются с учетом геометрии зубцов и схемы расположения валовых осей. Типы передач – винтовые, червячные, конические, цилиндры. С учетом зубчатого профиля выделяются круговые, эвольвентные колеса, схемы расположения – прямая, косая.

Цилиндрические передачи задействуют для параллельного размещения валовых осей, конические подойдут для пересекающихся элементов. Если оси перекрещиваются, можно брать гипоидные, червяные, винтовые, спироидные детали.

Если оси перекрещиваются, можно брать гипоидные, червяные, винтовые, спироидные детали.

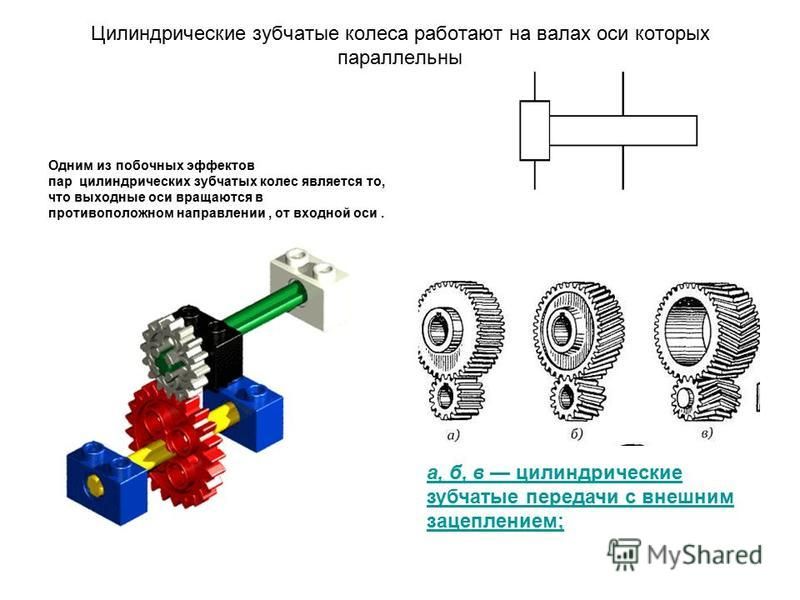

Особенности зубчатых цилиндрических изделий

Такие механизмы пользуются максимальным спросом. Они компактные, надежные, простые в изготовлении. Цилиндрические модели подходят для зацепления внутреннего либо наружного типов. В первом варианте шестерня внешнего и колесо внутреннего вращаются в заданном направлении. Внешнее зацепление включает шестерню и колесо, они вертятся в противоположных друг другу направлениях.

Косозубые колеса-цилиндры комплектуются расположенными под углом к осевой части зубьями. У сопряженных одинаковый наклон, но разные направления расположения зубцов. Наличие наклона позволяет передавать значительные нагрузки и снижать шумность во время работы.

Шевронные модели

Шевронные колеса имеют вид пары скрепленных друг с другом колес, оснащенных косыми зубцами. Угол наклона будет равным, а расположение противоположным. Это способствует уравновешиванию осевых нагрузок и снижению давления на подшипники.

Это способствует уравновешиванию осевых нагрузок и снижению давления на подшипники.

Колеса могут идти с канавкой по центру либо без нее. Отсутствие канавки способствует повышению прочности конструкции и увеличению цены.

Винты

Во многом они схожи с косозубыми колесами, но контакт будет не линейным, а точечным. Наклон зубьев выдержан в одном направлении. Точечные контакты увеличивают износ.

Реечные модификации

Изготовление зубчатых колес реечного типа осуществляется с применением реек с зубцами и колес. Колеса цилиндрической формы вращаются, запускают в работу сопряженную рейку по расположенной в перпендикулярном направлении относительно оси прямой. Это способствует превращению вращений в поступательные движения. Передача может идти с прямыми либо косыми зубцами.

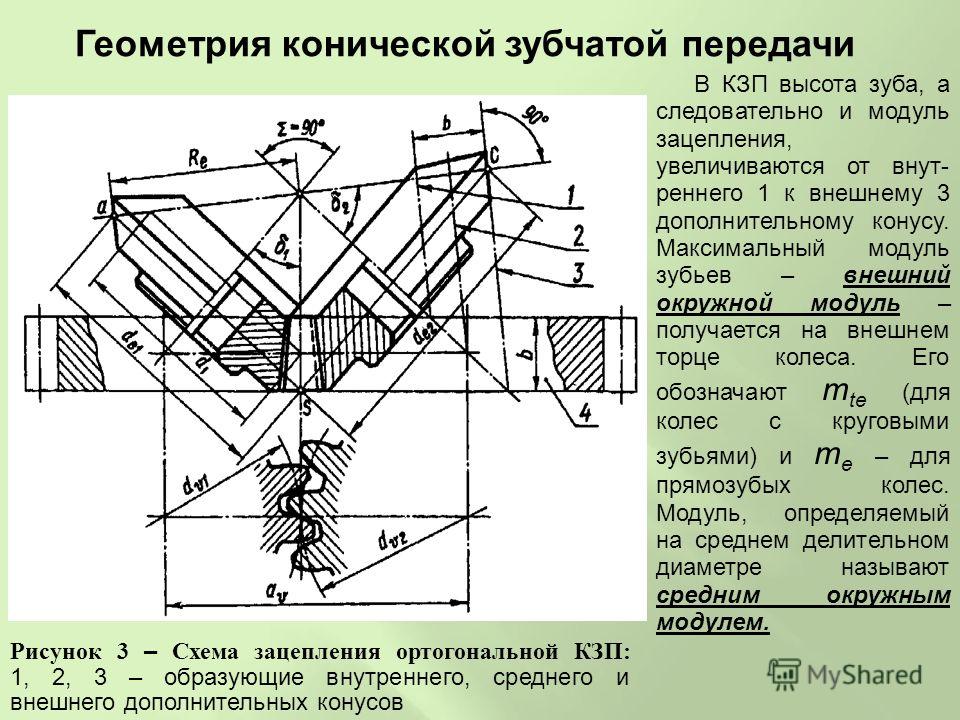

Коническое расположение зубьев создает условия для вращения скрещивающихся, пересекающихся осей. Они могут иметь косое, касательное по отношению к окружности направление. Угол наклона не превышает 30 градусов. Криволинейные зубцы снижают шумность передач, увеличивают их прочностные показатели. Конические зубчатые передачи в зацеплении имеют пару зубов, и это позволяет выдерживать повышенные нагрузки – примерно на треть больше, чем для прямозубых колес с нулевым уклоном.

Угол наклона не превышает 30 градусов. Криволинейные зубцы снижают шумность передач, увеличивают их прочностные показатели. Конические зубчатые передачи в зацеплении имеют пару зубов, и это позволяет выдерживать повышенные нагрузки – примерно на треть больше, чем для прямозубых колес с нулевым уклоном.

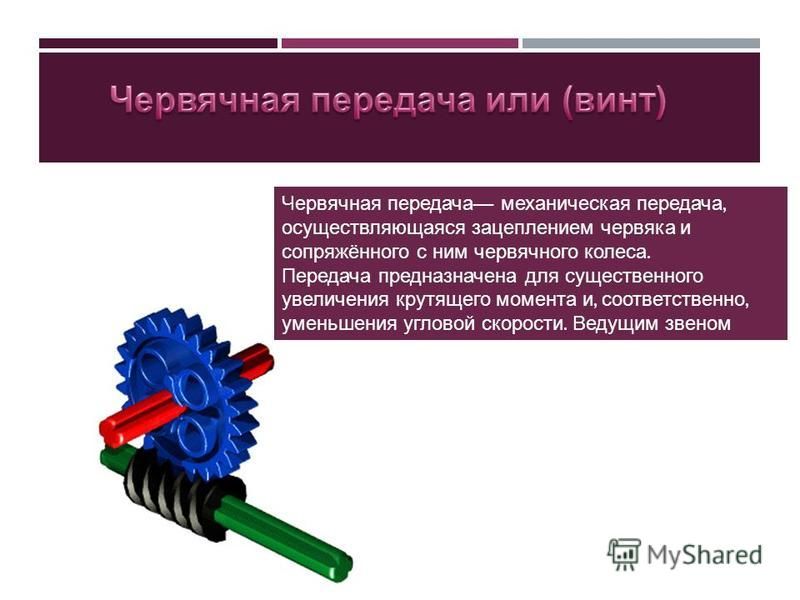

Червячные узлы: особенности

Цилиндрические червячные передачи комплектуются червяками, на которые нарезают витки вдоль направлений винтовых линий. При этом червяное колесо содержит вогнутые зубцы. Линейный контакт выступающих частей обеспечивает возможности для передачи максимальных нагрузок.

Червячные передачи имеют максимальные параметры скольжения. В глобоидных узлах червяк вогнутый. Данная особенность позволяет задействовать в ходе передачи усилия зацепления максимальный перечень зубьев.

Гипоидные передачи

Зубчатые гипоидные колеса имеют аналогичное коническим исполнение. Ось на ведущей шестерне смещается ниже либо выше относительно ведущей колесной оси. Наклон зубьев всегда больше, чем у колес. Нормальный шаг при этом выходит одинаковым, а у шестерни он увеличенный.

Наклон зубьев всегда больше, чем у колес. Нормальный шаг при этом выходит одинаковым, а у шестерни он увеличенный.

Гипоидную передачу отличают чистое скольжение либо качение, рабочие точки подвержены процессам скольжения, что создает условия для бесшумного, плавного срабатывания. Притирка выходит качественной, быстрой. Главный недостаток узла – скольжение способствует быстрому износу рабочих поверхностей зубцов. Нивелировать его можно за счет применения специальных масляных смесей.

Спироиды

Эти модификации занимают промежуточную позицию между гипоидами и червячными. Форма коническая, предусмотрено зацепление с колесным элементом с зубцами на торцах.

Производственные нюансы

Зубчатые передачи должны иметь высокую надежность, независимо от текущих нагрузок и рабочих скоростей.

Сырьевая основа

Чаще всего зубчатые колеса изготавливают из стали. Для увеличения прочности изделий металл могут подвергать термообработке либо легированию. Стали подходят:

Стали подходят:

- высоких категорий;

- обычные углеродистые;

- легированного типа.

Возможно применение серого чугуна. Сплав годится для изготовления крупногабаритных тихоходных передач зубчатой категории в открытом конструктивном исполнении. Чугун используется реже стали, но тоже встречается. Преимущества материала – нетребовательность к составу технических смазок, способность деталей быстро и качественно притираться между собой.

Могут использоваться в производстве текстолит, капролон, пластики, латунь и бронза. Точные характеристики указываются в описаниях.

Важно. Для разных элементов конструкции могут применяться определенные материалы. Например, шестерни и колеса получают из стали, но это могут быть как обычные сплавы, так и упрочненные. Характеристики будут отличаться.

Необходимое оснащение

Изготовление зубчатых колес требует применения соответствующего оснащения.

Значимое преимущество станков последнего поколения – возможность четко нарезать зубцы заданной формы даже для колес диаметром в пределах 12 мм. Фрезы делятся на червячные, дисковые, пальцевые.

Устанавливаются на предприятиях станки с горизонтальным расположением рабочих элементов. На них выполняют обработку колес с шевронными, прямыми, косыми зубцами. Можно встретить станки, которые работают с применением шестерни-долбяка. Но подобное оборудование не дает добиваться максимальной точности обработки, далеко от универсального, имеет низкую производительность.

Обязательно ли делать чертежи

Да, изготовление зубчатых передач всегда начинается с составления, утверждения чертежей. При проектировании нужно будет принять в расчет предполагаемые нагрузки во время использования узла, определить оптимальное расположение элементов.

От корректной подготовки чертежей зависят конечные результаты. Поэтому инженеры на схемах максимально детализировано отображают типоразмеры, геометрические параметры колес и другие важные характеристики. Во время расчетов нужно учитывать условия заказчика, требования стандартов. Для этого подготавливаются таблицы, формируются графики, рассчитываются значения разных коэффициентов. В основном чертежи выполняются с применением специальных программ на ПК. Готовый результат должен отображать деталь в двух основных проекциях – боковая левая и фронтальная. В отдельных случаях делают другие дополнительные ракурсы. В особенности актуальным это будет для зубчатых передач – они имеют высокую технологическую сложность, требуют четкой состыковки элементов в паре.

Производственный процесс

На основании таблиц и схем в проекте создаются заготовки. Они имеют вид дисков заданной толщины с прорезями для шпонок в средней части. Для получения заготовок применяют методики штамповки и литья. В отдельных ситуациях может использоваться технология нарезки.

В отдельных ситуациях может использоваться технология нарезки.

Доступные способы нарезки:

- Обкатка заготовок для зубчатых передач. Нужно создать имитацию зацепления. Подойдут червячная фреза либо гребенки, долбяки.

- Копирование. Речь о процедуре фрезеровки. Впадины между зубцами детали образуют модульные, концевые либо дисковые фрезы. По мере готовности впадины заготовку поворачивают на шаг, процедуру повторяют. Расстояние между шагами равняется зубу колесной основы. Суть копирования состоит в повторении в форме режущего инструмента контура впадины.

- Горячее накатывание Венец детали нагревают с применением высокочастотных токовых импульсов, после обкатывают между колесами. Во время обработки выдавливаются выемки и образуются зубцы. Финальный этап – калибровка либо механическая обработка.

Червячная фреза нужна для изготовления колес с внешними зубцами, долбяки – с внутренними. Гребенки позволяют осуществлять нарезку косых и прямых рабочих элементов с крупным модулем зацепления.

Использование зубчатых передач

Область применения изделий широкая. Так конические передачи незаменимы на конвейерах, ведущих мостах транспортных средств и машин агропромышленного назначения. Не самый востребованный в своей категории тип за счет сложного, дорогого производства.

Цилиндрические зубчатые передачи отвечают за снижение и повышение передаваемых усилий. Места установки – коробки передач, ДВС, металлургические, буровые установки, оборудование горнодобывающего комплекса.

Точная область применения определяется с учетом типа механизма, конструктивных особенностей его исполнения, рабочего сырья.

Рекомендации по обслуживанию

Чтобы передача прослужила вам максимальное время, следите за ее состоянием. Например, посторонние шумы во время работы указывают на серьезные неисправности вроде износа рабочих поверхностей. Нужно провести визуальный осмотр, а еще лучше отправиться в сервис.

В ходе осмотра передачи нужно оценивать состояние подшипников, вала и других элементов, которые отвечают за надежное, стабильное функционирование узла. Так несущественные изгибы могут вызывать износ колес.

Так несущественные изгибы могут вызывать износ колес.

Почему вам следует сделать заказ в «Примапартс»?

Мы изготавливаем различные виды металлических изделий на заказ. Расчет стоимости производится по чертежам или эскизам с указанием размеров. Цена на изготовление зубчатых колес формируется на основании требований заказчика. Свяжитесь с нашими менеджерами для заказа изделий из металла в Минске!

Тест по дисциплине “Детали машин и основы конструирования” для ВГАУ (distedu.vsau.ru).

Перейти к содержимому

или напишите нам прямо сейчас

Написать в WhatsApp

Раздел 3. Механические передачи

1. В зубчатой передаче ведущий элемент называют:

1. Шестерня

2. Колесо

3. Шкив.

4. Звездочка

2. В зубчатой передаче ведомый элемент называют:

1. Колесо

2. Шестерня

3. Шкив.

4. Звездочка

3. Как называется деталь изображенная на рисунке:

1. Зубчатое колесо цилиндрическое

2. Зубчатое колесо коническое

3. Червячное колесо

4. Звездочка

4. Какое расположение ступицы колеса на рисунке:

1. Несимметричное

2. Симметричное

3. Без ступицы

4. Специальное

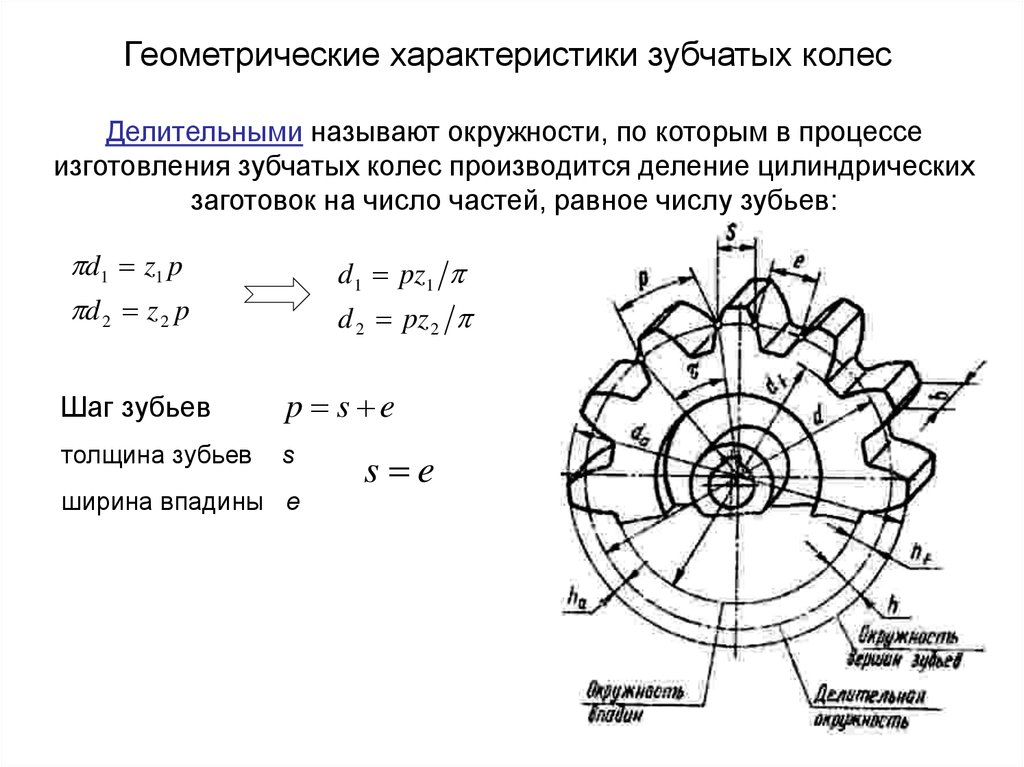

5. Окружность, на рисунке диаметр которой 130 мм называется …

1. Делительная окружность

2. Основная окружность

3. Начальная окружность

4. Окружность выступов

6. Основные критерии работоспособности и расчета закрытых зубчатых передач:

1. Прочность контактная и изгибная

2. Прочность контактная

3. Прочность изгибная

4. Прочность касательная

7. Основные критерии работоспособности и расчета открытых зубчатых передач:

1. Прочность изгибная

2. Прочность контактная и изгибная

3. Прочность контактная

4. Прочность касательная

8. Основание ножки зуба при положительном смещении рейки

1.

Шкив.

4. Звездочка

3. Как называется деталь изображенная на рисунке:

1. Зубчатое колесо цилиндрическое

2. Зубчатое колесо коническое

3. Червячное колесо

4. Звездочка

4. Какое расположение ступицы колеса на рисунке:

1. Несимметричное

2. Симметричное

3. Без ступицы

4. Специальное

5. Окружность, на рисунке диаметр которой 130 мм называется …

1. Делительная окружность

2. Основная окружность

3. Начальная окружность

4. Окружность выступов

6. Основные критерии работоспособности и расчета закрытых зубчатых передач:

1. Прочность контактная и изгибная

2. Прочность контактная

3. Прочность изгибная

4. Прочность касательная

7. Основные критерии работоспособности и расчета открытых зубчатых передач:

1. Прочность изгибная

2. Прочность контактная и изгибная

3. Прочность контактная

4. Прочность касательная

8. Основание ножки зуба при положительном смещении рейки

1. Утолщается

2. Утоньшается

3. Остается неизменным

4. Зависит от рейки

9. Основание ножки зуба при отрицательном смещении рейки

1. Утоньшается

2. Утолщается

3. Остается неизменным

4. Зависит от рейки

10. Расчет на контактную прочность проводится для предотвращения повреждения зубьев

1. Выкрашивания

2. Поломки

3. Изнашивания

4. Заедания

11. Диаметр впадин зубьев прямозубой цилиндрической передачи определяется по формуле

1. d = m(z ) f − 2,5 2.

2. d = m(z+ ) f 2 3.

3. d = mz f

12. Делительный диаметр зубьев прямозубой цилиндрической передачи определяется по формуле:

1. d = mz 2.

2. d = m(z − 2,5 ) 3.

3. d = m(z+2 ) 4.

4. d = (z − 2 )/ m

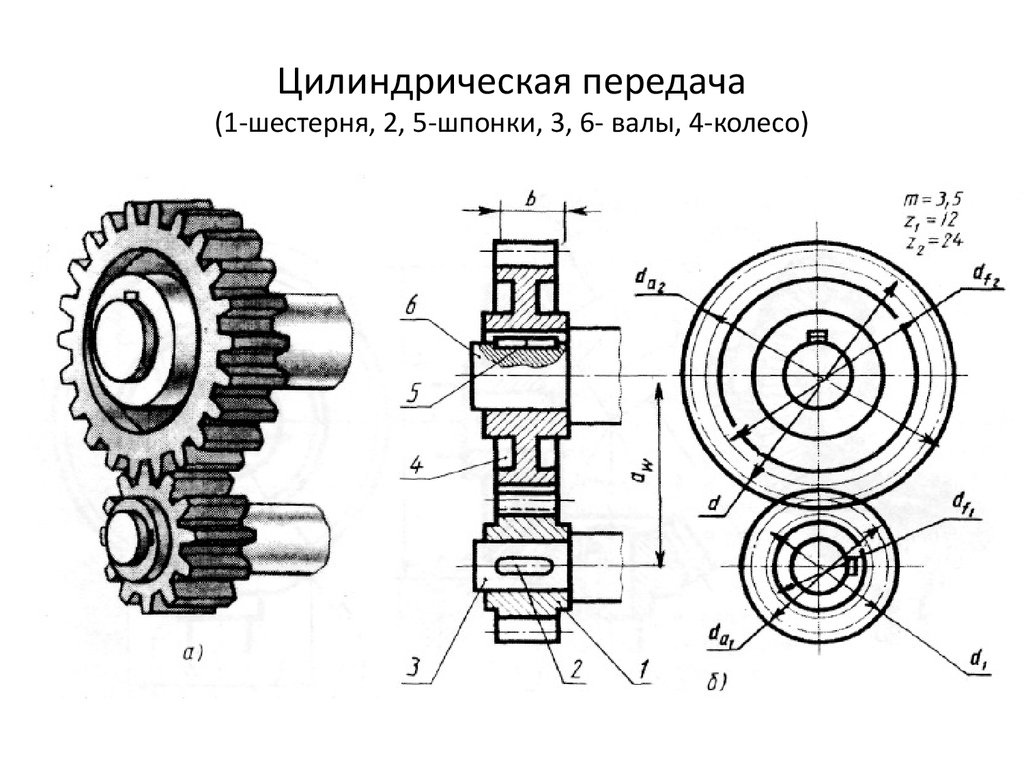

13. На рисунке диаметр впадин зубьев шестерни:

1. df1

2. df2

3. d1

4. d2

14. В прямозубой цилиндрической передаче действуют силы:

1. Ft, Fr

2. Ft, Fr, Fa

3. Ft, Fa

4.

Утолщается

2. Утоньшается

3. Остается неизменным

4. Зависит от рейки

9. Основание ножки зуба при отрицательном смещении рейки

1. Утоньшается

2. Утолщается

3. Остается неизменным

4. Зависит от рейки

10. Расчет на контактную прочность проводится для предотвращения повреждения зубьев

1. Выкрашивания

2. Поломки

3. Изнашивания

4. Заедания

11. Диаметр впадин зубьев прямозубой цилиндрической передачи определяется по формуле

1. d = m(z ) f − 2,5 2.

2. d = m(z+ ) f 2 3.

3. d = mz f

12. Делительный диаметр зубьев прямозубой цилиндрической передачи определяется по формуле:

1. d = mz 2.

2. d = m(z − 2,5 ) 3.

3. d = m(z+2 ) 4.

4. d = (z − 2 )/ m

13. На рисунке диаметр впадин зубьев шестерни:

1. df1

2. df2

3. d1

4. d2

14. В прямозубой цилиндрической передаче действуют силы:

1. Ft, Fr

2. Ft, Fr, Fa

3. Ft, Fa

4. Fa, Fr

15. В косозубой цилиндрической передаче действуют силы

1. Ft, Fr, Fa

2. Ft, Fr

3. Ft, Fa

4. Fa, Fr

16. Окружная сила обозначается

1. Ft

2. Fr

3. Fa

4. Fn

17. Радиальная сила обозначается

1. Fr

2. Ft

3. Fa

4. Fn

18. Коэффициенты обозначаемые kHβ, kFβ называются

1. Коэффициент концентрации нагрузки.

2. Коэффициент динамической нагрузки.

3. Коэффициент расчетной нагрузки.

4. Коэффициент ширины шестерни.

19. По условиям плавности хода передачи и экономичности предпочтительны:

1. Мелкомодульные колеса с большим числом зубьев

2. Мелкомодульные колеса с меньшим числом зубьев

3. Крупномодульные колеса с большим числом зубьев

4. Крупномодульные колеса с меньшим числом зубьев

20. Коэффициент обозначаемый YF называется

1. Коэффициент формы зуба

2. Коэффициент ширины колеса относительно межосевого расстояния.

Fa, Fr

15. В косозубой цилиндрической передаче действуют силы

1. Ft, Fr, Fa

2. Ft, Fr

3. Ft, Fa

4. Fa, Fr

16. Окружная сила обозначается

1. Ft

2. Fr

3. Fa

4. Fn

17. Радиальная сила обозначается

1. Fr

2. Ft

3. Fa

4. Fn

18. Коэффициенты обозначаемые kHβ, kFβ называются

1. Коэффициент концентрации нагрузки.

2. Коэффициент динамической нагрузки.

3. Коэффициент расчетной нагрузки.

4. Коэффициент ширины шестерни.

19. По условиям плавности хода передачи и экономичности предпочтительны:

1. Мелкомодульные колеса с большим числом зубьев

2. Мелкомодульные колеса с меньшим числом зубьев

3. Крупномодульные колеса с большим числом зубьев

4. Крупномодульные колеса с меньшим числом зубьев

20. Коэффициент обозначаемый YF называется

1. Коэффициент формы зуба

2. Коэффициент ширины колеса относительно межосевого расстояния. 3. Коэффициент динамической нагрузки.

4. Коэффициент концентрации нагрузки.

21. Для прямозубых передач число зубьев на границе подрезания:

1. zmin=17

2. zmin=13

3. zmin=15

4. zmin=19

22. Уменьшение модуля

1. Снижает прочность зуба на изгиб.

2. Повышает прочность зуба на изгиб.

3. Не оказывает влияния.

4. Снижает прочность зуба на кручение.

23. Закрытые зубчатые передачи:

1. Рассчитываются на прочность контактную, проверяются на прочность изгибную.

2. Рассчитываются на прочность контактную и изгибную.

3. Рассчитываются на прочность изгибную, проверяются на прочность контактную.

4. Рассчитываются на прочность изгибную.

24. Открытые зубчатые передачи:

1. Рассчитываются на прочность изгибную.

2. Рассчитываются на прочность контактную, проверяются на прочность изгибную.

3. Рассчитываются на прочность контактную и изгибную.

4. Рассчитываются на прочность изгибную, проверяются на прочность контактную.

3. Коэффициент динамической нагрузки.

4. Коэффициент концентрации нагрузки.

21. Для прямозубых передач число зубьев на границе подрезания:

1. zmin=17

2. zmin=13

3. zmin=15

4. zmin=19

22. Уменьшение модуля

1. Снижает прочность зуба на изгиб.

2. Повышает прочность зуба на изгиб.

3. Не оказывает влияния.

4. Снижает прочность зуба на кручение.

23. Закрытые зубчатые передачи:

1. Рассчитываются на прочность контактную, проверяются на прочность изгибную.

2. Рассчитываются на прочность контактную и изгибную.

3. Рассчитываются на прочность изгибную, проверяются на прочность контактную.

4. Рассчитываются на прочность изгибную.

24. Открытые зубчатые передачи:

1. Рассчитываются на прочность изгибную.

2. Рассчитываются на прочность контактную, проверяются на прочность изгибную.

3. Рассчитываются на прочность контактную и изгибную.

4. Рассчитываются на прочность изгибную, проверяются на прочность контактную. 25. Нагрузочная способность конической прямозубой передачи составляет:

1. Около 0,85 цилиндрической.

2. Около 0,95 цилиндрической.

1. Около 1,15 цилиндрической.

1. Около 0,75 цилиндрической.

26. δ1 – обозначается в конической передаче:

1. Начальный конус

2. Делительный конус

3. Основной конус

4. Вспомогательный конус

27. δ2 – обозначается в конической передаче:

1. Делительный конус

2. Начальный конус

3. Основной конус

4. Вспомогательный конус

28. Верная формула для конической передачи:

1. u=sin δ2/sin δ1

2. u=sin δ2∙sin δ1

3. u=sin δ1/ sin δ2

4. u=sin δ2 +sin δ1

29. Верная формула для конической передачи, при Σ= δ1+ δ2=90°

1. u=tg δ2

2. u=сtg δ2

3. u=tg δ1

4. u=tg δ1+ctg δ2

30. Верная формула для конической передачи, при Σ= δ1+ δ2=90°

1. u=ctg δ1

2. u=сtg δ2

3. u=tg δ1

4. u=tg δ1+ctg δ2

31.

25. Нагрузочная способность конической прямозубой передачи составляет:

1. Около 0,85 цилиндрической.

2. Около 0,95 цилиндрической.

1. Около 1,15 цилиндрической.

1. Около 0,75 цилиндрической.

26. δ1 – обозначается в конической передаче:

1. Начальный конус

2. Делительный конус

3. Основной конус

4. Вспомогательный конус

27. δ2 – обозначается в конической передаче:

1. Делительный конус

2. Начальный конус

3. Основной конус

4. Вспомогательный конус

28. Верная формула для конической передачи:

1. u=sin δ2/sin δ1

2. u=sin δ2∙sin δ1

3. u=sin δ1/ sin δ2

4. u=sin δ2 +sin δ1

29. Верная формула для конической передачи, при Σ= δ1+ δ2=90°

1. u=tg δ2

2. u=сtg δ2

3. u=tg δ1

4. u=tg δ1+ctg δ2

30. Верная формула для конической передачи, при Σ= δ1+ δ2=90°

1. u=ctg δ1

2. u=сtg δ2

3. u=tg δ1

4. u=tg δ1+ctg δ2

31. В зацеплении конической передачи действуют силы:

1. Ft, Fr, Fa.

2. Ft, Fr.

3. Ft, Fa.

4. Fr, Fa.

32. Верная формула для конической передачи:

1. Fr=Fttgα cosδ1

2. Fr=Fttgα cosδ2

3. Fr=Fttgα/cosδ1

4. Fr=Fttgα/cosδ2

33. В конической передаче внешнее конусное расстояние обозначается

1. Re

2. Rz

3. Rm

4. Rn

34. Верная формула для конической передачи

1. b=KbeRe 2. b=Kbe /Re 3. b=Kbe +Re 4. b=Kbe -Re

35. В конической передаче Kbe:

1. Коэффициент ширины зубчатого венца относительно внешнего конусного расстояния.

2. Коэффициент длины зубчатого венца относительно внешнего конусного расстояния.

3. Коэффициент ширины ступицы относительно внешнего конусного расстояния.

4. Коэффициент ширины зубчатого венца относительно внутреннего конусного расстояния.

36. В конической передаче mm:

1. Модуль в среднем нормальном сечении зуба.

2. Модуль во внешнем нормальном сечении зуба.

В зацеплении конической передачи действуют силы:

1. Ft, Fr, Fa.

2. Ft, Fr.

3. Ft, Fa.

4. Fr, Fa.

32. Верная формула для конической передачи:

1. Fr=Fttgα cosδ1

2. Fr=Fttgα cosδ2

3. Fr=Fttgα/cosδ1

4. Fr=Fttgα/cosδ2

33. В конической передаче внешнее конусное расстояние обозначается

1. Re

2. Rz

3. Rm

4. Rn

34. Верная формула для конической передачи

1. b=KbeRe 2. b=Kbe /Re 3. b=Kbe +Re 4. b=Kbe -Re

35. В конической передаче Kbe:

1. Коэффициент ширины зубчатого венца относительно внешнего конусного расстояния.

2. Коэффициент длины зубчатого венца относительно внешнего конусного расстояния.

3. Коэффициент ширины ступицы относительно внешнего конусного расстояния.

4. Коэффициент ширины зубчатого венца относительно внутреннего конусного расстояния.

36. В конической передаче mm:

1. Модуль в среднем нормальном сечении зуба.

2. Модуль во внешнем нормальном сечении зуба. 1. Модуль во внутреннем нормальном сечении зуба.

1. Модуль в среднем анормальном сечении зуба.

37. Червячная передача относится к передачам:

1. Зацепления с перекрещивающимися осями валов.

2. Зацепления с пересекающимися осями валов.

3. Зацепления с параллельными осями валов.

4. Фрикционным..

38. Число заходов червяка z1 может быть равно

1) 1, 2, 4 2) 1, 2, 3 3) 1, 2 4) 1, 2, 4, 8

39. В червячной передаче d1:

1. Делительный диаметр червяка.

2. Делительный диаметр колеса.

3. Внешний диаметр червяка.

4. Внешний диаметр колеса.

40. В червячной передаче γ:

1. Угол подъема винтовой линии.

2. Угол закручивания.

3.Угол нарезания.

4. Угол отражения винтовой линии.

41. В червячной передаче к. п. д. увеличивается:

1. С увеличением числа заходов червяка

2. С уменьшением числа заходов червяка

3. Независимо от числа заходов червяка

4. Правильного ответа нет

42.

1. Модуль во внутреннем нормальном сечении зуба.

1. Модуль в среднем анормальном сечении зуба.

37. Червячная передача относится к передачам:

1. Зацепления с перекрещивающимися осями валов.

2. Зацепления с пересекающимися осями валов.

3. Зацепления с параллельными осями валов.

4. Фрикционным..

38. Число заходов червяка z1 может быть равно

1) 1, 2, 4 2) 1, 2, 3 3) 1, 2 4) 1, 2, 4, 8

39. В червячной передаче d1:

1. Делительный диаметр червяка.

2. Делительный диаметр колеса.

3. Внешний диаметр червяка.

4. Внешний диаметр колеса.

40. В червячной передаче γ:

1. Угол подъема винтовой линии.

2. Угол закручивания.

3.Угол нарезания.

4. Угол отражения винтовой линии.

41. В червячной передаче к. п. д. увеличивается:

1. С увеличением числа заходов червяка

2. С уменьшением числа заходов червяка

3. Независимо от числа заходов червяка

4. Правильного ответа нет

42. Самотормозящая червячная пара получается при условии

1. γ≤φ, ηз=0

2. γ≥φ, ηз=0

3. γ≤φ, ηз≥0

1. γ=φ, ηз=0

43. В червячном зацеплении действуют силы

1. Ft, Fr, Fa. 2. Ft, Fr. 3. Ft, Fa. 4. Fr, Fa.

44. В червячной передаче применяют специальные антифрикционные пары материалов

1. Червяк — сталь, колесо — бронза или чугун

2. Червяк — сталь, колесо — бронза

3. Червяк — сталь, колесо — чугун

4. Червяк — сталь, колесо – сталь

45. Для червячных передач с ручным приводом основным является расчет по

1. Напряжениям изгиба.

2. Контактным напряжениям.

3. Напряжениям кручения.

4. Эквивалентным напряжениям.

46. В червячной передаче коэффициент εα называется:

1. Торцовый коэффициент перекрытия в средней плоскости червячного колеса.

2. Торцовый коэффициент перекрытия во внешней плоскости червячного колеса.

3. Внешний торцовый коэффициент перекрытия в средней плоскости червячного колеса.

Самотормозящая червячная пара получается при условии

1. γ≤φ, ηз=0

2. γ≥φ, ηз=0

3. γ≤φ, ηз≥0

1. γ=φ, ηз=0

43. В червячном зацеплении действуют силы

1. Ft, Fr, Fa. 2. Ft, Fr. 3. Ft, Fa. 4. Fr, Fa.

44. В червячной передаче применяют специальные антифрикционные пары материалов

1. Червяк — сталь, колесо — бронза или чугун

2. Червяк — сталь, колесо — бронза

3. Червяк — сталь, колесо — чугун

4. Червяк — сталь, колесо – сталь

45. Для червячных передач с ручным приводом основным является расчет по

1. Напряжениям изгиба.

2. Контактным напряжениям.

3. Напряжениям кручения.

4. Эквивалентным напряжениям.

46. В червячной передаче коэффициент εα называется:

1. Торцовый коэффициент перекрытия в средней плоскости червячного колеса.

2. Торцовый коэффициент перекрытия во внешней плоскости червячного колеса.

3. Внешний торцовый коэффициент перекрытия в средней плоскости червячного колеса. 4. Внешний торцовый коэффициент перекрытия во внешней плоскости червячного колеса.

47. Мощность цепи определяется по формуле

1. P=FtV

2. P=Ft/V

3. P=Fr∙V

4. P=Fr/V

48. Для цепной передачи:

1. а =(30…50)рц 2. а =(10…30)рц 3. а =(50…70)рц 4. а =(70…90)рц

49. В многоступенчатых приводах цепную передачу применяют на ступени

1. Тихоходной

2. Быстроходной

3. Зависит от вида редуктора

4. На любой

50. В многоступенчатых приводах ременную передачу применяют на ступени

1. Быстроходной

2. Тихоходной

3. Зависит от вида редуктора

4. На любой

51. Основными типами современных приводных цепей являются

1. Все перечисленные.

2. Шарнирные роликовые

3. Втулочные

4. Зубчатые

52. При использовании втулочных цепей вместо роликовых

1. Снижается масса и стоимость цепи.

2. Износ цепи и звездочек уменьшается

3. Увеличивается масса и стоимость цепи.

4. Внешний торцовый коэффициент перекрытия во внешней плоскости червячного колеса.

47. Мощность цепи определяется по формуле

1. P=FtV

2. P=Ft/V

3. P=Fr∙V

4. P=Fr/V

48. Для цепной передачи:

1. а =(30…50)рц 2. а =(10…30)рц 3. а =(50…70)рц 4. а =(70…90)рц

49. В многоступенчатых приводах цепную передачу применяют на ступени

1. Тихоходной

2. Быстроходной

3. Зависит от вида редуктора

4. На любой

50. В многоступенчатых приводах ременную передачу применяют на ступени

1. Быстроходной

2. Тихоходной

3. Зависит от вида редуктора

4. На любой

51. Основными типами современных приводных цепей являются

1. Все перечисленные.

2. Шарнирные роликовые

3. Втулочные

4. Зубчатые

52. При использовании втулочных цепей вместо роликовых

1. Снижается масса и стоимость цепи.

2. Износ цепи и звездочек уменьшается

3. Увеличивается масса и стоимость цепи. 4. Снижается масса, стоимость увеличивается.

53. При использовании зубчатых цепей вместо роликовых

1. Цепи работают плавно, с меньшим шумом.

2. Цепи работают жестко, с большим шумом.

3. Нагрузочная способность снижается.

4. Снижается масса и стоимость цепи.

54. В цепной передаче F0

1. Сила предварительного натяжения

2. Сила натяжения от центробежных сил

3. Натяжение ведущей ветви цепи

4. Натяжение ведомой ветви цепи

55. В цепной передаче Fv

1. Сила натяжения от центробежных сил

2. Сила предварительного натяжения

3. Натяжение ведущей ветви цепи

4. Натяжение ведомой ветви цепи

56. Основной причиной потери работоспособности цепной передачи является

1. Износ шарниров цепи

2. Разрыв цепи

3. Износ зубьев звездочек

4. Износ натяжителей

57. Основной критерий работоспособности и расчета цепной передачи

1. Износостойкость шарниров цепи.

2. Прочность шарниров цепи.

4. Снижается масса, стоимость увеличивается.

53. При использовании зубчатых цепей вместо роликовых

1. Цепи работают плавно, с меньшим шумом.

2. Цепи работают жестко, с большим шумом.

3. Нагрузочная способность снижается.

4. Снижается масса и стоимость цепи.

54. В цепной передаче F0

1. Сила предварительного натяжения

2. Сила натяжения от центробежных сил

3. Натяжение ведущей ветви цепи

4. Натяжение ведомой ветви цепи

55. В цепной передаче Fv

1. Сила натяжения от центробежных сил

2. Сила предварительного натяжения

3. Натяжение ведущей ветви цепи

4. Натяжение ведомой ветви цепи

56. Основной причиной потери работоспособности цепной передачи является

1. Износ шарниров цепи

2. Разрыв цепи

3. Износ зубьев звездочек

4. Износ натяжителей

57. Основной критерий работоспособности и расчета цепной передачи

1. Износостойкость шарниров цепи.

2. Прочность шарниров цепи. 3. Коррозионная стойкость шарниров цепи.

4. Виброустойчивость шарниров цепи.

58. Ременные передачи

1. Фрикционного типа 2. Зацепления 3. Накатывания 4. Подвесного типа

59. В современном машиностроении наибольшее распространение имеют ременные передачи:

1. Клиноременные

2. Плоскоременные

3. Прямоременные

4. Круглоременные

60. Основными критериями работоспособности ременных передач являются

1. Тяговая способность и долговечность ремня

2. Тяговая способность

3. Долговечность ремня

4. Износостойкость ремня

61. Основным расчетом ременных передач является расчет по

1. Тяговой способности

2. Тяговой способности и долговечности ремня

3. Долговечности ремня

4. Износостойкости ремня

62. Основным фактором, определяющим значение напряжений изгиба ремня, является

1. Отношение толщины ремня к диаметру шкива.

2. Произведение толщины ремня и диаметра шкива.

3.

3. Коррозионная стойкость шарниров цепи.

4. Виброустойчивость шарниров цепи.

58. Ременные передачи

1. Фрикционного типа 2. Зацепления 3. Накатывания 4. Подвесного типа

59. В современном машиностроении наибольшее распространение имеют ременные передачи:

1. Клиноременные

2. Плоскоременные

3. Прямоременные

4. Круглоременные

60. Основными критериями работоспособности ременных передач являются

1. Тяговая способность и долговечность ремня

2. Тяговая способность

3. Долговечность ремня

4. Износостойкость ремня

61. Основным расчетом ременных передач является расчет по

1. Тяговой способности

2. Тяговой способности и долговечности ремня

3. Долговечности ремня

4. Износостойкости ремня

62. Основным фактором, определяющим значение напряжений изгиба ремня, является

1. Отношение толщины ремня к диаметру шкива.

2. Произведение толщины ремня и диаметра шкива.

3. Разность толщины ремня и диаметра шкива.

4. Отношение диаметра шкива к толщине ремня.

63. Главной причиной усталостного разрушения ремней являются:

1. Напряжения изгиба

2. Контактные напряжения

3. Напряжения кручения

4. Напряжения сжатия

64. В ременных передачах различают скольжение ремня по шкиву:

1. Упругое скольжение и буксование

2. Упругое скольжение

3. Буксование

4. Радиальное скольжение

65. Кривые скольжения и к.п.д. ременной передачи характеризуют:

1. Работоспособность

2. Долговечность

3. Износостойкость

4. Прочность

66. Коэффициент тяги φ, ременной передачи, характеризует

1. Степень загруженности передачи

2. Степень перегрузки передачи

3. Долговечность передачи

4. Прочность передачи

67. В ременной передаче, обычно Fr в 2…3 раза больше окружной силы Ft, и это:

1. Недостаток ременной передачи

2. Преимущество ременной передачи

3.

Разность толщины ремня и диаметра шкива.

4. Отношение диаметра шкива к толщине ремня.

63. Главной причиной усталостного разрушения ремней являются:

1. Напряжения изгиба

2. Контактные напряжения

3. Напряжения кручения

4. Напряжения сжатия

64. В ременных передачах различают скольжение ремня по шкиву:

1. Упругое скольжение и буксование

2. Упругое скольжение

3. Буксование

4. Радиальное скольжение

65. Кривые скольжения и к.п.д. ременной передачи характеризуют:

1. Работоспособность

2. Долговечность

3. Износостойкость

4. Прочность

66. Коэффициент тяги φ, ременной передачи, характеризует

1. Степень загруженности передачи

2. Степень перегрузки передачи

3. Долговечность передачи

4. Прочность передачи

67. В ременной передаче, обычно Fr в 2…3 раза больше окружной силы Ft, и это:

1. Недостаток ременной передачи

2. Преимущество ременной передачи

3. Зависит от конкретных условий работы

4. Это утверждение неверно

68. Клиновая форма ремня

1. Увеличивает его сцепление со шкивом примерно в три раза

2. Увеличивает его сцепление со шкивом примерно в два раза

3. Уменьшает его сцепление со шкивом примерно в три раза

4. Уменьшает его сцепление со шкивом примерно в два раза

Зависит от конкретных условий работы

4. Это утверждение неверно

68. Клиновая форма ремня

1. Увеличивает его сцепление со шкивом примерно в три раза

2. Увеличивает его сцепление со шкивом примерно в два раза

3. Уменьшает его сцепление со шкивом примерно в три раза

4. Уменьшает его сцепление со шкивом примерно в два раза

или напишите нам прямо сейчас

Написать в WhatsApp

Трансмиссии

Трансмиссии

Трансмиссия представляет собой систему механизмов для передачи энергии от двигателя к исполнительным органам машины с изменением скоростей, крутящих моментов, направления и вида движения. В зависимости от способа передачи энергии их делят на механические, электрические, гидравлические и пневматические. В рассматриваемых ниже механических передачах наиболее распространенными являются передачи вращательного движения, одни из которых используют трение (фрикционные и ременные), а другие — зацепление (зубчатые, червячные, цепные и винтовые). В каждой передаче вал, передающий мощность, называется ведущим (входным), а воспринимающий ее — ведомым (выходным).

В каждой передаче вал, передающий мощность, называется ведущим (входным), а воспринимающий ее — ведомым (выходным).

Основными параметрами передач являются мощность на ведущем Pi и на ведомом Pi валах (в Вт), а также быстроходность, характеризующаяся угловой скоростью vvi или частотой вращения ведущего т и ведомого wi и т валов (в рад/с и с1), где w = ял/30. Так как при передаче мощности от ведущего вала к ведомому происходят ее потери на трение в движущихся частях, то Р\>Рг.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1.1. Фрикционные передачи

Передаточное число фрикционной передачи без учета проскальзывания катков u~DilD\, где D\ и Di — диаметры катков. В силовых передачах мФрикционные передачи просты по конструкции, обеспечивают плавность и бесшумность работы, безударное включение на ходу, бесступенчатое регулирование передаточного числа и реверсивность движения. Основные их недостатки — проскальзывание катков и ограниченный диапазон передаваемых мощностей (до 20 кВт).

Основные их недостатки — проскальзывание катков и ограниченный диапазон передаваемых мощностей (до 20 кВт).

Рис. 1.2. Ременные передачи

Ременные передачи состоят из ведущего и ведомого шкивов (рис. 1.2, а), расположенных на определенном расстоянии друг от друга и охватываемых между собой одним или несколькими бесконечными ремнями. Усилие от ведущего шкива к ведомому передается за счет сил трения, возникающих между шкивами и ремнем вследствие натяжения последнего. В соответствии с формой поперечного сечения ремня различают плоскоременные (рис. 1.2, б), клиноремен-ные (рис. 1.2, в), поликлиновые (рис. 1.2, г) и круглоременные (рис. 1.2, д) передачи. К ременным передачам условно относят передачи с зубчатыми ремнями (рис. 1.2, е), работающие по принципу зацепления. Плоский ремень таких передач имеет на внутренней поверхности зубья трапецеидальной формы, входящие в зацепление со впадинами на шкиве.

По применяемому материалу стандартные плоские ремни бывают прорезиненные тканевые, полиамидные, кожаные, хлопчатобумажные и шерстяные, круглые — хлопчатобумажные и капроновые, а клиновые — кордтканевые и кордшнуровые. Шкивы передач изготовляют литыми из чугуна, стали и легких сплавов.

Шкивы передач изготовляют литыми из чугуна, стали и легких сплавов.

Наибольшее распространение в строительных машинах получили клиноременные передачи, обеспечивающие передачу больших мощностей при сравнительно малых межосевых расстояниях и больших передаточных числах. В таких передачах используют один или несколько (но не более восьми) ремней. Оптимальное расстояние между осями шкивов а составляет для плоскоременных передач ат\п > 2(Di + Di), для клиноременных передач я,™ = 0,55(Di + Di) + Н, где D\ и Di — диаметры шкивов; Н— высота сечения ремня.

Рис. 1.3. Зубчатые передачи

По расположению геометрических осей валов, на которых установлены зубчатые колеса, различают передачи: с параллельными осями — цилиндрические зубчатые колеса внешнего или внутреннего зацепления (рис. 1.3, а—г), с пересекающимися осями — конические зубчатые колеса (рис. 1.3, д, с), с перекрещивающимися осями — цилиндрические винтовые (рис. 1.3, з), конические гипоидные (рис. 1.3, ж) и червячные (см. рис. 1.6).

рис. 1.6).

По расположению зубьев на колесах передачи бывают прямозубые (рис. 1.3, а, о, д), косозубые (рис. 1.3, в, е), с круговыми зубьями (рис. 1.3, ж) и шевронные (рис. 1.3, г).

В строительных машинах наиболее широко применяют цилиндрические зубчатые передачи. По сравнению с ременными зубчатые передачи способны передавать большие мощности, обеспечивают точность, постоянство и большие величины передаточного числа, имеют малые габариты, обладают более высокими КПД. долговечностью, надежностью и простотой в эксплуатации.

Рис. 1.4. Схема зацепления прямозубых цилиндрических колес

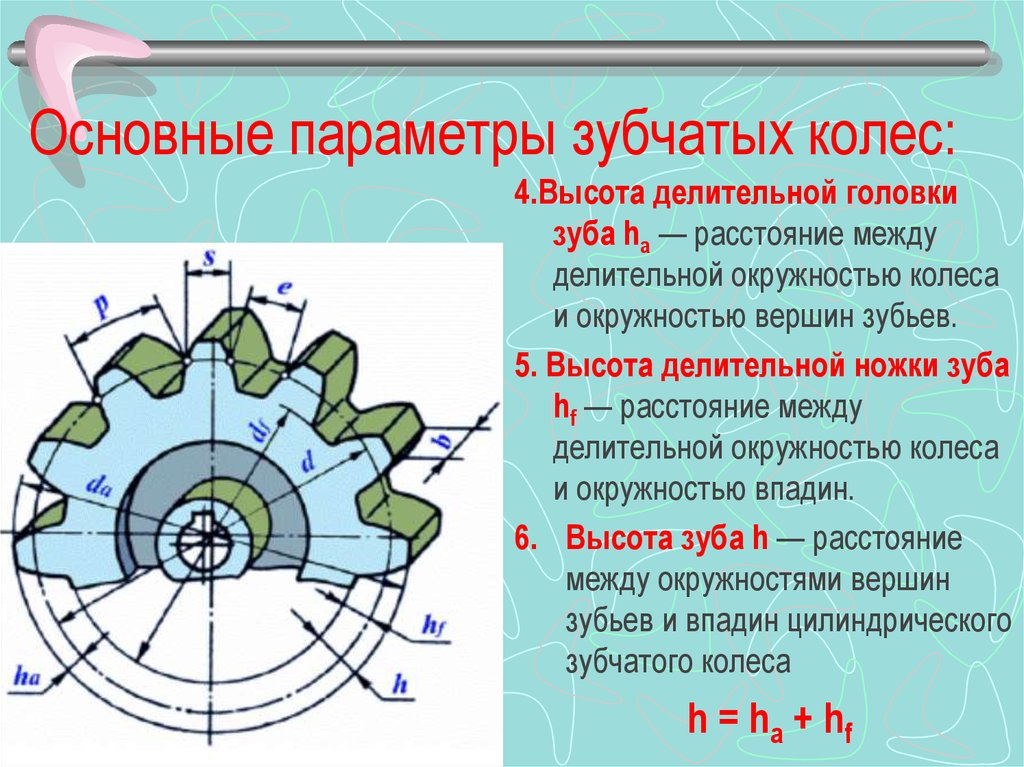

Рассмотрим геометрию зубчатого зацепления прямозубых цилиндрических колес (рис. 1.4). Боковые эвольвентные профили зубьев колес касаются в точке Р, называемой полюсом зацепления. Эта точка делит линию центров 0\Ог в отношении, равном передаточному числу и. Окружности диаметрами d\ и Геометрические и кинематические параметры зубчатых передач стандартизированы. К основным параметрам прямозубых цилиндрических передач относят: :\ и zj — число зубьев шестерни и колеса; и – г:/г| — передаточное число; Р, — окружной шаг зубьев (расстояние между одноименными профилями соседних зубьев по дуге делительной окружности), мм; т=Р,1п — модуль зацепления (основная характеристика размеров зубьев), мм; ha-m — высота головки зуба, мм; S — толщина зуба по делительной окружности, мм; d-mz — диаметр делительной окружности, мм; da-d+ 2ha – m{z + 2) — диаметр окружности выступов, мм; d/ = d – 2h/ – m(z – 2,5) — диаметр окружности впадин, мм; а» = m{z\ + ъг)12 — межосевое расстояние колес, мм; Ь=(6+10)т — ширина рабочей части колес, мм.

Рис. 1.5. Планетарная передача

Передачи, включающие в себя зубчатые цилиндрические колеса с перемещающимися осями, называют планетарными (рис. 1.5). Такая передача состоит из центральной (солнечной) шестерни а с наружными зубьями, зубчатого венца b с внутренними зубьями и водила Н, на котором укреплены оси сателлитов (зубчатых колес) g. Вращаясь вокруг своих осей и вместе с осью вокруг солнечной шестерни, сателлиты совершают планетарное движение.

В большинстве случаев зубчатый венец Ъ выполняется неподвижным, а водило Н— подвижным; при этом движение может передаваться от а к Н и наоборот. Передаточное число планетарной передачи: шестерня а — ведущая, иьаН= па1пн – 1 + zt>/za; водило Н — ведущее, иьНи = пн1па – 1 + zjzb. Если в такой передаче все зубчатые колеса и водила будут подвижными, то такую передачу называют дифференциальной или дифференциалом.

Планетарные передачи все шире применяют в конструкциях современных строительных машин благодаря компактности, малой массе и возможности использования их как редукторов с большими постоянным и переменным (коробки передач) передаточными числами. Они применяются в ходовых и поворотных устройствах стреловых самоходных и башенных кранов, одноковшовых экскаваторов, приводах ленточных конвейеров и ручных машин.

Они применяются в ходовых и поворотных устройствах стреловых самоходных и башенных кранов, одноковшовых экскаваторов, приводах ленточных конвейеров и ручных машин.

У косозубых цилиндрических колес (см. рис. 1.3, в) зубья наклонены к оси вращения под углом Р = 8… 15°. За счет наклона зубьев увеличивается их длина, что позволяет косозубым передачам передавать большие мощности при одинаковых габаритах с прямозубыми. В отличие от прямых косые зубья входят в зацепление и нагружаются не сразу, а постепенно, причем в зацеплении одновременно находятся как минимум две пары зубьев. Это способствует повышению плавности работы передачи, снижению динамических нагрузок, уменьшению шума. Косозубые колеса применяют в основном в быстроходных передачах.

Основным недостатком косозубых передач является возникновение осевой нагрузки, требующей установки специальных подшипников для ее воспринятия. В передачах с шевронными зубьями (см. рис. 1.3, г) осевые силы взаимно уничтожаются. Такие передачи характеризуются высокой нагрузочной способностью.

Конические зубчатые передачи (см. рис. 1.3, д, е, ж) применяют при необходимости расположения валов под углом (чаще всего 90°). Они сложнее цилиндрических и требуют высокой точности изготовления и монтажа. Валы таких передач нагружены значительными осевыми, усилиями. Конические передачи выполняют с прямыми, косыми и круговыми зубьями. Последние два типа зубьев обеспечивают повышенную плавность работы и нагрузочную способность передач.

Червячные передачи (рис. 1.6, а) передают вращение между близкорасположенными перекрещивающимися (чаще всего под углом 90°) валами. Движение в червячных передачах осуществляется по принципу винтовой пары. Винтом является червяк /, в зацеплении с которым находится червячное колесо 2, подобное сектору, вырезанному из длинной гайки и изогнутому по окружности. Резьба червяка может быть однозаходной и многозаходной, правой и левой. Наиболее распространена правая резьба с числом заходов п = 1, 2, 4. Число зубьев червячного колеса zi > 28. Передаточное число червячной пары u=zilz\. По форме поверхности, на которой образуется резьба, различают цилиндрические (рис. 1.6, б) и глобоидные (рис. 1.6, в) червяки. Форма профиля резьбы червяка может быть прямолинейной (трапецеидальной) и криволинейной (эвольвент-ной).

По форме поверхности, на которой образуется резьба, различают цилиндрические (рис. 1.6, б) и глобоидные (рис. 1.6, в) червяки. Форма профиля резьбы червяка может быть прямолинейной (трапецеидальной) и криволинейной (эвольвент-ной).

Червячную пару изготовляют из материалов, обладающих антифрикционными свойствами и износостойкостью: червяк — из углеродистых или легированных сталей, венец или червячное колесо — из бронзы или чугуна. Червячные передачи характеризуются высокой компактностью, плавностью и бесшумностью работы и позволяют получать большие передаточные числа (40… 100 и более). Так как вращение не может передаваться от колеса к червяку, а в этом заключается свойство самоторможения червячной передачи, то их широко применяют в стрелоподъем-ных, поворотных и ходовых механизмах строительных машин. К недостаткам относятся пониженный КПД, возможность заедания при работе и необходимость применения дорогих антифрикционных материалов.

Рис. 1.6. Червячная передача

Редуктором называется механизм, предназначенный для уменьшения частоты вращения выходного вала по сравнению с входным, увеличения крутящего момента и состоящий из одной или нескольких механических передач, помещенных в общем закрытом корпусе. Общее передаточное число редуктора м0бщ = иб/ит, где т и ит — соответственно частоты вращения быстроходного Б (входного) и тихоходного Г (выходного) валов, с.

Общее передаточное число редуктора м0бщ = иб/ит, где т и ит — соответственно частоты вращения быстроходного Б (входного) и тихоходного Г (выходного) валов, с.

По числу передач, входящих в редуктор, различают одно-, двух-и многоступенчатые редукторы. Одноступенчатые цилиндрические редукторы (рис. 1.7, а) позволяют получать передаточные числа м 60, одноступенчатые конические редукторы (рис. 1.7, е) — ы 30. Для получения больших передаточных чисел и передачи движения между пересекающимися быстроходным и тихоходным валами применяют комбинированные редукторы, включающие различные виды передач — коническо-цилиндрические (рис. 1.7, з), червячно-зубчатые (рис. 1.7, и), планетарные и др.

Рис. 1.7. Кинематические схемы редукторов

В механических трансмиссиях строительных машин широко используют зубчатые редукторы с переменным передаточным числом (коробки перемены передач), позволяющие ступенчато изменять скорость и крутящий момент выходного вала и направление его вращения.

Рис 1.8. Схема коробки передач

Простейшая коробка перемены передач показана на рис. 1.8. Изменение частоты вращения выходного (вторичного)вала осуществляется перемещением сдвоенных шестерен и вправо или влево, до зацепления их с шестернями или на входном (первичном) валу 7. Попеременное включение в работу двух пар шестерен с различным передаточным числом обеспечивает вращение выходного вала с двумя частотами т и /п.

Рис. 1.9. Цепные передачи

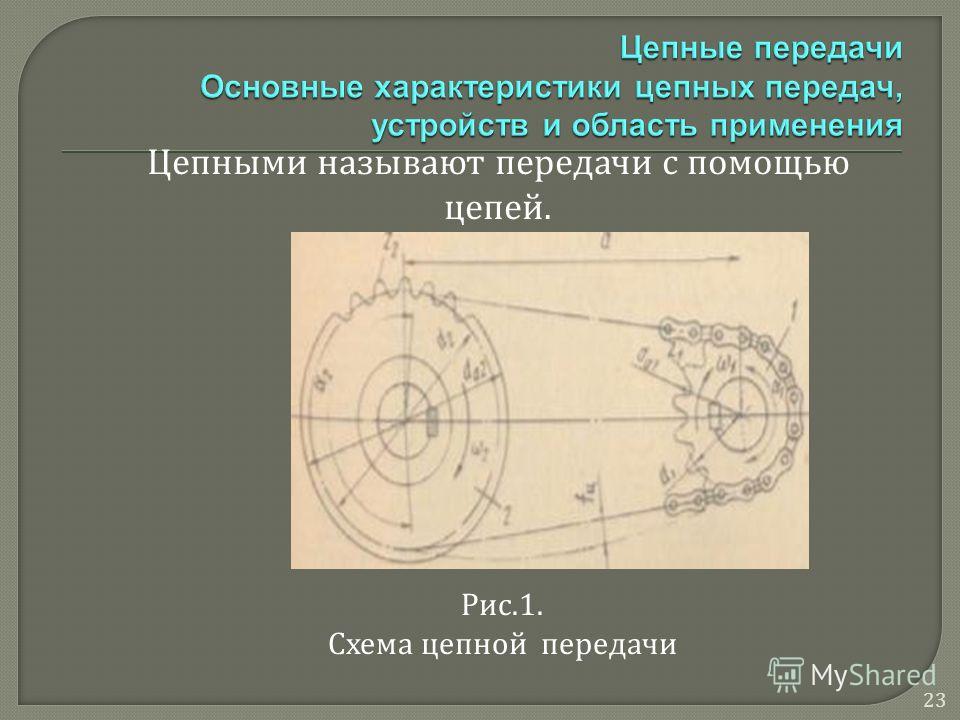

Цепные передачи (рис. 1.9, а) состоят из ведущей / и ведомой звездочек и охватывающей их цепи 2. По конструкции приводные цепи делятся на роликовые, втулочные и зубчатые. Роликовая цепь состоит из внутренних пластин (рис. 1.9, о), напресованных на втулки 7. свободно вращающихся на валиках 4. на которых напрессованы наружные пластины 6. Относительно валиков свободно поворачивается ролик 5. через который происходит зацепление цепи с зубом звездочки. Втулочная цепь не имеет роликов. Роликовые и втулочные цепи применяют при скоростях до 20 м/с. Зубчатая цепь (рис. 1.9, в) состоит из набора шарнирно соединенных между собой пластин двух видов с двумя зубообразными выступами 9. торцевые поверхности которых зацепляются с зубьями звездочки, и направляющих без зубьев. Зубчатые цепи отличаются плавностью работы и применяются при скоростях более 20 м/с. Многорядные цепи (рис. 1.9, г) позволяют передавать большие нагрузки. Каждая цепь характеризуется шагом р (мм), шириной В (мм) и разрушающей нагрузкой (Я). Оптимальное межцентровое расстояние цепной передачи (мм) составляет а – (30…50)/».

Зубчатая цепь (рис. 1.9, в) состоит из набора шарнирно соединенных между собой пластин двух видов с двумя зубообразными выступами 9. торцевые поверхности которых зацепляются с зубьями звездочки, и направляющих без зубьев. Зубчатые цепи отличаются плавностью работы и применяются при скоростях более 20 м/с. Многорядные цепи (рис. 1.9, г) позволяют передавать большие нагрузки. Каждая цепь характеризуется шагом р (мм), шириной В (мм) и разрушающей нагрузкой (Я). Оптимальное межцентровое расстояние цепной передачи (мм) составляет а – (30…50)/».

Со скоростью цепи связаны действующие на нес динамические нагрузки. Скорость цепных передач, применяемых в строительных машинах (грузовые, тяговые и приводные цепи), не превышает 10…15 м/с. По сравнению с ременными, цепные передачи способны передавать значительно большие нагрузки, обеспечивают постоянное передаточное число, надежно работают при малых межосевых расстояниях, уменьшают нагрузки на валы и опоры. Недостатки — высокая стоимость, шум при работе, небольшая долговечность.

Для преобразования вращательного движения в возвратно-поступательное и наоборот применяют реечный, винтовой, кривошип-но-ползунный, эксцентриковый и кулачковый механизмы.

Реечный механизм (рис. 1.10, а) состоит из цилиндрического зубчатого колеса и зубчатой рейки, находящихся в зацеплении друг с другом. Если ведущим элементом является колесо, то вращательное движение преобразуется в поступательное, если рейка — поступательное во вращательное. Этот механизм применяется в реечном домкрате, станках и др.

Винтовой механизм (рис. 1.10. б) состоит из сопряженных винта и гайки, каждый из которых может получать поступательное движение по трем различным схемам: – вращение неподвижной гайки позволяет поступательно перемещаться свободному винту в осевом направлении; – при вращении закрепленного винта внутри лишенной возможности вращения гайки последняя получит поступательное движение; – вращение винта относительно неподвижной гайки дает поступательное перемещение винту.

Применяется в винтовых домкратах, станках и др.

Рис. 1.10. Механизмы для преобразования движения

Кривошипно-ползунный механизм (рис. 1.10, г) состоит из кривошипа, шатуна, ползуна, неподвижной опоры и может преобразовывать вращательное движение кривошипа в возвратно-поступательное ползуна (поршневой компрессор), а возвратно-поступательное движение ползуна во вращательное движение кривошипа (двигатели внутреннего сгорания).

Эксцентриковый механизм (рис. 1.10, в) является разновидностью кривошипно-ползунного, но может преобразовывать только вращательное движение в возвратно-поступательное. Особенностью этого механизма является эксцентрик (диск), у которого ось вращения не совпадает с его геометрической осью, расстояние между этими осями называют эксцентриситетом. Во время работы эксцентрику сообщается вращение вокруг неподвижной оси 0\. При этом его геометрическая ось О описывает дугу окружности, радиус которой равен величине эксцентриситета е. Обойма перемещается относительно эксцентрика и через шатун сообщает ползуну возвратно-поступательное движение. Такой механизм применяется в камнедробилках, прессах и др.

Такой механизм применяется в камнедробилках, прессах и др.

Кулачковый механизм (рис. 1.10, д) в общем случае состоит из опоры, штанги с роликом на ее конце для перекатывания по вращающемуся (ведущему) кулачку. При вращении кулачка штанга совершает возвратно-поступательное движение и называется толкателем. В случае вращательного движения штангу называют коромыслом. Эти механизмы используют в двигателях, топливных насосах и др.

Оси, валы, подшипники, муфты. Оси и валы представляют собой стержни различных сечений, на которых устанавливаются вращающиеся детали. Их изготовляют из стального проката, поковок и штамповок, а в некоторых случаях из высокопрочного чугуна с дальнейшей обработкой на металлорежущих станках.

Рис. 1.11. Оси и валы

1. Оси предназначены для поддержания деталей и узлов, вращающихся вместе с ними или относительно их (ось блока, барабана, ходового колеса) (рис. 1.11, а).

2. Валы служат для передачи крутящего момента и вращаются вместе с закрепленными на них деталями (зубчатые колеса, шкивы, звездочки, маховики, барабаны и т. п.). Различают валы прямые (рис. 1.11, б), коленчатые (рис. 1.11, в) и гибкие (рис. 1.11, г). Наиболее распространены прямые валы, которые часто изготовляют заодно с червяком или зубчатой шестерней, если их диаметры примерно равны. Коленчатые валы служат в основном для преобразования возвратно-поступательного движения во вращательное или наоборот (двигатели и насосы). Гибкие валы применяют для передачи вращения между узлами машин, меняющими свое относительное положение в процессе работы (вал вибратора, ручной машины и т.д.). Их изготовляют из нескольких слоев стальной проволоки разного диаметра, плотно намотанных на сердечник. При этом каждый слой имеет противоположное направление навивки, а направление навивки наружного слоя противоположно вращению вала при работе. Для предохранения вала от повреждений и удержания на нем смазки его закрывают специальным кожухом.

п.). Различают валы прямые (рис. 1.11, б), коленчатые (рис. 1.11, в) и гибкие (рис. 1.11, г). Наиболее распространены прямые валы, которые часто изготовляют заодно с червяком или зубчатой шестерней, если их диаметры примерно равны. Коленчатые валы служат в основном для преобразования возвратно-поступательного движения во вращательное или наоборот (двигатели и насосы). Гибкие валы применяют для передачи вращения между узлами машин, меняющими свое относительное положение в процессе работы (вал вибратора, ручной машины и т.д.). Их изготовляют из нескольких слоев стальной проволоки разного диаметра, плотно намотанных на сердечник. При этом каждый слой имеет противоположное направление навивки, а направление навивки наружного слоя противоположно вращению вала при работе. Для предохранения вала от повреждений и удержания на нем смазки его закрывают специальным кожухом.

Оси и валы выполняют в основном круглыми сплошного или кольцевого поперечного сечения. Прямые валы и оси бывают постоянного диаметра по всей длине или ступенчатыми с различными диаметрами на отдельных участках. Ступенчатые валы и оси удобны для установки на них различных деталей, каждая из которых должна свободно перемещаться на свое место. Для соединения с деталями на осях и валах нарезают шпоночные канавки, шлицы, резьбу, а иногда выполняют и профильные сечения (см. рис. 1.15).

Ступенчатые валы и оси удобны для установки на них различных деталей, каждая из которых должна свободно перемещаться на свое место. Для соединения с деталями на осях и валах нарезают шпоночные канавки, шлицы, резьбу, а иногда выполняют и профильные сечения (см. рис. 1.15).

Рис. 1.12. Элементы валов н осей

Участки осей и валов называют опорными (под подшипники), несущими и переходными. Опорные участки, воспринимающие радиальные нагрузки, называют цапфами, а осевые нагрузки — пятами (рис. 1.12, в). Концевые цапфы называют шипами (рис. 1.12, а), а промежуточные — шейками (рис. 1.12, б). По форме поверхности цапфы бывают цилиндрическими, коническими (рис. 1.12, г) и сферическими (рис. 1.12, д).

Детали, составляющие машину, связаны между собой подвижными и неподвижными связями. Наличие подвижных связей, к которым относятся различного рода шарниры, подшипники и зацепления, определяется кинематической схемой машины. Неподвижные связи позволяют разбирать машину на узлы и детали, уп-’ростить изготовление машины, ее сборку, разборку, ремонт, транспортировку и т. д. Неподвижные связи называют соединениями и делят на неразъемные и разъемные. Неразъемные соединения (заклепочные, сварные, клеевые и т.п.) при разборке частично или полностью разрушаются и становятся непригодными для повторного использования. Разъемные соединения (резьбовые, клеммо-вые, клиновые, штифтовые, шпоночные, шлицевые и профильные) разбираются без разрушения скрепляющих элементов. Благодаря этому соединяющие и соединяемые детали могут применяться неоднократно.

д. Неподвижные связи называют соединениями и делят на неразъемные и разъемные. Неразъемные соединения (заклепочные, сварные, клеевые и т.п.) при разборке частично или полностью разрушаются и становятся непригодными для повторного использования. Разъемные соединения (резьбовые, клеммо-вые, клиновые, штифтовые, шпоночные, шлицевые и профильные) разбираются без разрушения скрепляющих элементов. Благодаря этому соединяющие и соединяемые детали могут применяться неоднократно.

Рассмотрим основные виды разъемных соединений деталей машин.

Шпоночные и зубчатые (шлицевые) соединения служат для скрепления вращающихся деталей (шкивов, зубчатых колес, барабанов, муфт и т.п.) на осях и валах и для передачи крутящего момента. Основным элементом шпоночного соединения является призматическая, сегментная или клиновая шпонка. Клиновые шпонки удерживают деталь на валу или оси силами трения и могут быть врезными (рис. 1.13, а), тангенциальными и фрикционными (рис. 1.13, б). Широкие грани клиновых шпонок работают на смятие.

Рис. 1.13. Соединения с клиновыми шпоиками

Клиновые шпонки, так же как и пазы ступиц, выполняют с уклоном 1:100. Врезные шпонки размещают в пазу вала и ступицы, фрикционные — только в пазу ступицы. Клиновые шпонки вызывают дополнительные напряжения в соединяемых деталях и имеют ограниченное применение. Наиболее распространенные призматические врезные шпонки разделяют на обыкновенные и высокие (рис. 1.14, а) с плоскими или скругленными концами (предназначены для неподвижного соединения ступиц с валами), направляющие (крепятся к валу винтами, а ступицы могут перемещаться вдоль вала по шпонке) (рис. 1.14, б) и скользящие (соединяются со ступицей выступом и перемещаются вдоль вала вместе со ступицей) (рис. 1.14, в). По высоте эти шпонки расположены примерно поровну в пазу вала и ступицы. Разновидностью призматических шпонок являются сегментные шпонки (рис. 1.14, г). Рабочие боковые грани призматических и сегментных шпонок работают на срез и смятие.

Рис. 1.14. Соединения с призматическими шпоиками

Если расчет показывает, что шпонка перенапряжена, то устанавливают две (под углом 180°) или три (под углом 120°) шпонки.

1.14. Соединения с призматическими шпоиками

Если расчет показывает, что шпонка перенапряжена, то устанавливают две (под углом 180°) или три (под углом 120°) шпонки.

В зубчатых (шлицевых) соединениях (рис. 1.15) наружные зубья, выполненные заодно с валом, входят в пазы между внутренними зубьями отверстия ступицы. Форма зубьев может быть прямобочной (рис. 1.15, а), эвольвентной (рис. 1.15, б) и треугольной (рис. 1.15, в). Зубчатые соединения бывают неподвижными и подвижными, позволяющими установленной детали перемещаться вдоль оси вала. По сравнению со шпоночными эти соединения способны передавать больший крутящий момент и обеспечивают более точное центрирование ступицы детали на валу. Число шлиц и их размеры принимают в зависимости от диаметра вала по ГОСТу. Шлицевые соединения проверяютрасчетом шлиц на смятие (по типу шпоночных соединений). Профильные соединения обеспечивают соединение деталей посредством взаимного контакта по некруглой поверхности, которая может располагаться как параллельно ОСИ вала (квадрат, треугольник и т. п.), так и наклонно к ней (конусная поверхность).

п.), так и наклонно к ней (конусная поверхность).

Рис. 1.15. Зубчатые соединения

Эти соединения надежны, но сложны в изготовлении.

3. Подшипники являются опорами валов и вращающихся осей. По виду трения их делят на подшипники качения и скольжения.

Подшипники качения состоят из внутренних и наружных опорных колец с дорожками качения, по которым перекатываются шарики или ролики различной формы. Для обеспечения нормальной работы подшипников шарики или ролики равномерно перемещаются по дорожкам качения в сепараторах. В некоторых подшипниках сепаратор отсутствует. Подшипники качения характеризуются незначительными моментами сил трения, нагревом, расходом смазочных материалов, габаритами, а также удобством и простотой обслуживания.

По конструкции колец подшипники делят на закрытые (рис. 1.16, б) и открытые. Роликоподшипники изготовляют с цилиндрическими короткими (рис. 1.16, д, ж, з), длинными, витыми, бочкообразными (рис. 1.16, ж), коническими (рис. 1.16, е) и игольчатыми (длинными малого диаметра) роликами. По числу дорожек качения подшипники разделяют на однорядные, двухрядные (рис. 1.16, г, ж) и многорядные (рис. 1.16, з). В последних шарики или ролики располагаются в шахматном порядке со смещением их в рядах относительно друг друга.

1.16, е) и игольчатыми (длинными малого диаметра) роликами. По числу дорожек качения подшипники разделяют на однорядные, двухрядные (рис. 1.16, г, ж) и многорядные (рис. 1.16, з). В последних шарики или ролики располагаются в шахматном порядке со смещением их в рядах относительно друг друга.

Рис. 1.16. Подшипники качения

По направлению воспринимаемой нагрузки подшипники делят на радиальные, радиально-упорные (рис. 1.16, б, е) и упорные (рис. 1.16, в). Наиболее распространены радиальные несамоуста-навливающиеся однорядные (рис. 1.16, а, д) и самоустанавливающиеся многорядные (рис. 1.16, г, ж, з) шариковые и роликовые подшипники, которые воспринимают радиальные и небольшие осевые нагрузки. Радиально-упорные и упорно-радиальные несамоустанавливающиеся (рис. 1.16, б, е) шариковые и роликовые однорядные подшипники воспринимают радиальную и одностороннюю осевую нагрузки. Упорные несамоустанавливающиеся подшипники (рис. 1.16, в) воспринимают только осевую нагрузку. Расчет этих подшипников ведется на долговечность по динамической грузоподъемности.

Подшипники скольжения (рис. 1.17) в общем случае состоят из корпуса и установленных в нем вкладышей /, на которые опираются цапфы осей или валов. Форма рабочих поверхностей подшипников соответствует форме цапф вала. Корпус подшипников выполняют из чугуна, реже из стали. Вкладыши изготовляют из антифрикционных материалов (баббитов, свинцовистых бронз, чу-гунов, металлокерамики, пластмасс и др.), которые заливают или наплавляют на стальную, чугунную или бронзовую основу.

По направлению действия нагрузок подшипники делят на радиальные, радиально-упорные и упорные. При вращении оси или вала в подшипнике цапфа скользит по его внутренней поверхности. Чтобы уменьшить трение, износ, нагрев и повысить КПД, трущиеся поверхности смазывают. По конструкции подшипники скольжения разделяют на неразъемные и разъемные. В первом случае вкладыши изготовляют в виде втулок (рис. 1.17, а), которые запрессовывают или крепят с помощью винтов к неразъемным корпусам. В разъемных подшипниках (рис. 1.17, б) устанавливают обычно два вкладыша.

1.17, б) устанавливают обычно два вкладыша.

Расчет подшипников скольжения ведется по среднему давлению, создаваемому между цапфой и вкладышем.

Подшипники скольжения применяют в быстроходных валах, валах большого диаметра и сложной конфигурации, при установке которых они должны разъединяться; при ударных и вибрационных нагрузках, в воде, агрессивных средах и при большом загрязнении.

Рис. 1.17. Подшипники скольжения

4. Муфты представляют собой устройства, соединяющие валы, оси, стержни, трубы, канаты и т.д. Рассмотрим муфты для соединения валов. Они различаются между собой по конструкции, назначению, принципу действия и управления.

По назначению муфты служат для: – соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу; – соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями; – компенсации несоосности валов, что вызвано неточностью изготовления или монтажа; – включения и выключения одного из валов при постоянном вращении другого; – предохранения узла или машины от перегрузки; – уменьшения динамических нагрузок; – обеспечения возможности одному из валов перемещаться вдоль оси и т. д.

д.

По принципу действия муфты делят на механические (основные муфты в строительных машинах), электрические и гидравлические.

По виду управления механические муфты подразделяют на неуправляемые (постоянно действующие), управляемые (сцепные), автоматические и специальные. Наиболее распространенные неуправляемые муфты делят на жесткие, компенсирующие самоустанавливающиеся и упругие.

Жесткие муфты предназначены для жесткого соединения соос-ных валов и выполняются неразъемными (втулочные) и разъемными (фланцевые с плоскостью разъема, расположенной параллельно или перпендикулярно оси вала). Втулочная муфта состоит из втулки, закрепляемой на концах валов с помощью штифтов (рис. 1.18, а), шпонок (рис. 1.18, б) и шлиц. Они просты в изготовлении, но требуют точного совмещения осей валов и осевого перемещения одного или обоих валов при сборке или разборке. Фланцевые муфты (рис. 1.18, в) состоят из двух полумуфт, соединенных болтами. В муфтах, где болты ставятся с зазором (вариант I), крутящий момент передается под воздействием момента трения, создаваемого затяжкой болтов, работающих на растяжение. Муфты, в которых болты ставятся без зазора и работают на срез (вариант И), способны передавать большие моменты и применяются для соединения валов диаметром до 200 мм.

Муфты, в которых болты ставятся без зазора и работают на срез (вариант И), способны передавать большие моменты и применяются для соединения валов диаметром до 200 мм.

Компенсирующие самоустанавливающиеся муфты применяют для соединения валов, имеющих некоторые неточности взаимного расположения геометрических осей, вызванные погрешностями изготовления, монтажа, а также упругими деформациями валов. К ним относят зубчатые муфты (рис. 1.18, г), состоящие из двух полумуфт с наружными зубьями и наружной обоймы с внутренними зубьями. Полумуфты устанавливают на концах валов, а их зубья сцепляют с зубьями обоймы. Зубчатые муфты за счет смещения сопряженных зубьев компенсируют осевые, радиальные и угловые смещения валов.

Рис. 1.18. Жесткие и компенсирующие муфты

Эти же функции выполняют и цепные муфты (рис. 1.18, ж), состоящие из двух полумуфт в виде одинаковых цепных звездочек, которые одновременно охватывает однорядная, двухрядная роликовая или зубчатая цепь. Широкое применение имеют кулачково-дисковые, крестовые муфты, состоящие из двух полумуфт с прямоугольными пазами и среднего (плавающего) диска с крестообразно расположенными выступами (рис. 1.18, д), а также муфты со скользящим вкладышем (рис. 1.18, е). К недостаткам крестовых муфт относятся ограниченная скорость вращения и быстрый износ пазов полумуфт. Для соединения валов, наклоненных друг к другу под углом 45°, служат шарнирные муфты. Они разделяются на одинарные, состоящие из двух полумуфт-вилок, соединенных с помощью двух взаимно перпендикулярных шарниров (рис. 1.18, з), и сдвоенные, позволяющие передавать вращение между параллельными и наклонными валами (рис. 1.18, и). При необходимости осевого смещения валов во время работы их соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валом.

1.18, д), а также муфты со скользящим вкладышем (рис. 1.18, е). К недостаткам крестовых муфт относятся ограниченная скорость вращения и быстрый износ пазов полумуфт. Для соединения валов, наклоненных друг к другу под углом 45°, служат шарнирные муфты. Они разделяются на одинарные, состоящие из двух полумуфт-вилок, соединенных с помощью двух взаимно перпендикулярных шарниров (рис. 1.18, з), и сдвоенные, позволяющие передавать вращение между параллельными и наклонными валами (рис. 1.18, и). При необходимости осевого смещения валов во время работы их соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валом.

Упругие муфты предназначены для уменьшения динамических нагрузок, передаваемых через соединяемые ими валы, а также для компенсации неточности расположения соединяемых валов.

Рис. 1.19. Упругие муфты

Рис. 1.20. Сцепные муфты

Различают муфты с неметаллическими (резина) и металлическими (стальные витые и пластинчатые пружины, пакеты пластин и пружин) упругими элементами. К первым относятся втулочно-пальцевая муфта (подобна по конструкции жесткой фланцевой муфте с установкой на болтах одной из полумуфт резиновых втулок) (рис. 1.19, а), муфта с резиновой звездочкой (рис. 1.19, о), муфта с упругой торообразной оболочкой (рис. 1.19, в) и т.п. Муфты с металлическими упругими элементами применяют для передачи больших крутящих моментов, они имеют незначительные габариты, долговечны, но сложны и дороги в изготовлении.

К первым относятся втулочно-пальцевая муфта (подобна по конструкции жесткой фланцевой муфте с установкой на болтах одной из полумуфт резиновых втулок) (рис. 1.19, а), муфта с резиновой звездочкой (рис. 1.19, о), муфта с упругой торообразной оболочкой (рис. 1.19, в) и т.п. Муфты с металлическими упругими элементами применяют для передачи больших крутящих моментов, они имеют незначительные габариты, долговечны, но сложны и дороги в изготовлении.

Управляемые или сцепные муфты служат для соединения и разъединения валов в процессе работы машины с помощью механического, электрического, пневматического или гидравлического механизма управления. Различают муфты, в которых для передачи движения используется зацепление (кулачковые и зубчатые) и трение (фрикционные). Кулачковые и зубчатые муфты применяют для сцепления валов с практически равными угловыми скоростями. Кулачковая муфта (рис. 1.20, а) состоит из двух полумуфт — неподвижной, жестко закрепляемой на одном валу, и подвижной, имеющей возможность перемещаться по направляющим шпонкам или шлицам вдоль оси другого вала при включении или выключении. На торцовых поверхностях полумуфт расположены кулачки треугольного. трапецеидального или прямоугольного профиля, входящие в зацепление в рабочем положении. При несимметричном профиле кулачков муфта является нереверсивной. Зубчатая сцепная муфта подобна по конструкции зубчатой компенсирующей муфте, но у нее наружная обойма выполняется подвижной.

На торцовых поверхностях полумуфт расположены кулачки треугольного. трапецеидального или прямоугольного профиля, входящие в зацепление в рабочем положении. При несимметричном профиле кулачков муфта является нереверсивной. Зубчатая сцепная муфта подобна по конструкции зубчатой компенсирующей муфте, но у нее наружная обойма выполняется подвижной.

Фрикционные муфты служат для осуществления плавного соединения и разъединения нагруженных валов, которые могут вращаться с различными угловыми скоростями. В зависимости от формы рабочих поверхностей эти муфты разделяют на дисковые (одно- и многодисковые) (рис. 1.20, б), конусные (с одинарным или двойным конусом, рис. 1.20, в) и цилиндрические (колодочные, ленточные, пневмокамерные и др.) (рис. 1.20, г). Соединение валов обеспечивается силой трения между рабочими поверхностями неподвижных / и подвижных полумуфт. При перегрузках между полумуфтами возможна пробуксовка, что позволяет использовать их как предохранительное устройство. Сцепляющиеся поверхности муфт изготовляют из закаленной стали, чугуна, текстолита и металлокерамики. Муфты могут работать со смазкой, которая уменьшает износ рабочих поверхностей и улучшает их разъединение под нагрузкой. При работе без смазки рабочую поверхность одной из полумуфт покрывают заменяемыми после изнашивания фрикционными накладками из металлокерамики или на асбестовой основе, имеющими высокий коэффициент трения (/=0,3…0,4). К фрикционным также относят электромагнитные дисковые и порошковые муфты с пневматическим и гидравлическим управлением.

Муфты могут работать со смазкой, которая уменьшает износ рабочих поверхностей и улучшает их разъединение под нагрузкой. При работе без смазки рабочую поверхность одной из полумуфт покрывают заменяемыми после изнашивания фрикционными накладками из металлокерамики или на асбестовой основе, имеющими высокий коэффициент трения (/=0,3…0,4). К фрикционным также относят электромагнитные дисковые и порошковые муфты с пневматическим и гидравлическим управлением.

Для включения различных механизмов строительных машин применяют специальные ленточные и пневмокамерные фрикционные муфты.

Ленточные муфты используют для включения барабанов лебедок. Основным элементом таких муфт является стальная лента с прикрепленными к ней фрикционными накладками. расположенными внутри или снаружи фрикционного шкива. В ленточной муфте наружного типа (рис. 1.21 У шкив 7. жестко соединенный с барабаном лебедки, охватывается снаружи лентой с фрикционными накладками.

Рис. 1.21. Ленточная муфта

Барабан свободно вращается на валу. получающим вращение от двигателя. Один конец ленты шарнирно соединен с крестовиной. жестко закрепленной на валу, а другой — с двуплечим рычагом, поворот которого относительно крестовины осуществляется гидравлическим или пневматическим цилиндром одностороннего действия. При подаче сжатого воздуха или масла по трубопроводу в цилиндр, поворачиваемый его штоком рычаг затягивает ленту относительно шкива, и под действием сил трения вместе с крестовиной начинает вращаться барабан лебедки. Муфта выключается при снятом давлении в цилиндре возвратной пружиной, возвращающей рычаг в исходное положение.

получающим вращение от двигателя. Один конец ленты шарнирно соединен с крестовиной. жестко закрепленной на валу, а другой — с двуплечим рычагом, поворот которого относительно крестовины осуществляется гидравлическим или пневматическим цилиндром одностороннего действия. При подаче сжатого воздуха или масла по трубопроводу в цилиндр, поворачиваемый его штоком рычаг затягивает ленту относительно шкива, и под действием сил трения вместе с крестовиной начинает вращаться барабан лебедки. Муфта выключается при снятом давлении в цилиндре возвратной пружиной, возвращающей рычаг в исходное положение.

Пневмокамерные фрикционные муфты применяют для управления лебедками подъема ковша (груза), стрелы и механизмов реверса одноковшовых строительных экскаваторов и стреловых самоходных кранов, для включения привода рабочего органа траншейных экскаваторов и т.п. Основным элементом пневмокамернон муфты (рис. 1.22) является пневмокамера, выполненная из резины и упрочняющих тканевых прокладок. Пневмокамера помещена внутри желоба обоймы, ступица которой жестко закреплена на валу.

Рис. 1.22. Пневмокамерная муфта

На этом же валу свободно вращается барабан лебедки, с которым выполнен заодно шкив муфты. Пневмокамера связана с компрессором через воздуховод и вращающееся соединение, расположенное на валу. При подаче сжатого воздуха под давлением 0,5…0,7 МПа пневмокамера расширяется и прижимает колодки с фрикционными накладками к внутренней поверхности шкива, передавая крутящий момент барабану лебедки. При выключении муфты колодки возвращаются в исходное положение под воздействием пластинчатых пружин.

К достоинствам таких муфт относятся плавность включения и отсутствие необходимости их регулировки. Недостатком является недолговечность камер.

Автоматические самоуправляемые муфты делят на центробежные, обгонные и предохранительные.

Центробежные муфты используют для автоматического соединения или разъединения валов при достижении ведущим валом заданной частоты вращения. Они представляют собой фрикционные муфты, сцепляющиеся и расцепляющиеся под действием центробежных сил.